Elektronikmontage verstehen: Prozess, Methoden und Best Practices

Winnie King

In unserer hochvernetzten Welt sind elektronische Geräte allgegenwärtig – von Smartphones und Smartwatches bis hin zu medizinischen Geräten und autonomen Fahrzeugen. Hinter jedem funktionierenden Gadget steht ein komplexes Netzwerk aus Schaltkreisen und Komponenten, die durch einen präzisen und hochtechnischen Prozess namens Elektronikmontage zusammengeführt werden. In dieser entscheidenden Phase werden nackte Leiterplatten (PCBs) in voll funktionsfähige elektronische Systeme transformiert, die Innovationen in allen Branchen vorantreiben.

Doch was genau verbirgt sich hinter der Elektronikmontage und warum ist sie so wichtig? Ob Sie als Ingenieur das nächste wegweisende Gerät entwerfen oder als Wirtschaftsführer Fertigungspartner suchen – das Verständnis dieses Prozesses kann die Produktqualität, die Markteinführungszeit und die Kosteneffizienz erheblich beeinflussen.

Was ist Elektronikmontage?

Die Elektronikmontage bezeichnet den Prozess des Bestückens und Verbindens elektronischer Komponenten auf einer Leiterplatte (PCB), um eine funktionale Einheit zu schaffen, die oft als PCBA (Printed Circuit Board Assembly) bezeichnet wird. Dies geht über einfaches Löten hinaus; es umfasst eine Reihe akribisch kontrollierter Schritte, einschließlich Komponentenplatzierung, Löten, Inspektion, Testen und abschließender Validierung.

Diese Phase schlägt die Brücke zwischen der Leiterplattenherstellung – bei der das physische Board produziert wird – und dem fertigen elektronischen Produkt, das für die Integration in Endgeräte bereit ist. Die Genauigkeit und Zuverlässigkeit der Elektronikmontage beeinflussen direkt die Leistung, Langlebigkeit und Sicherheit des Endprodukts.

Die moderne Elektronikmontage nutzt Automatisierung, Robotik und fortschrittliche Materialien, um immer kleinere Komponenten und Designs mit hoher Dichte zu bewältigen. Da die Nachfrage der Verbraucher nach kleinerer, schnellerer und leistungsstärkerer Elektronik steigt, müssen Hersteller modernste Techniken einsetzen, um diese Herausforderungen zu meistern.

Kernphasen des Elektronikmontage-Prozesses

Der Workflow der Elektronikmontage folgt in der Regel einer standardisierten Sequenz, die Konsistenz und Qualität gewährleisten soll. Obwohl es je nach Art der Komponenten und Komplexität des Boards Variationen gibt, umfassen die meisten Prozesse die folgenden Kernphasen:

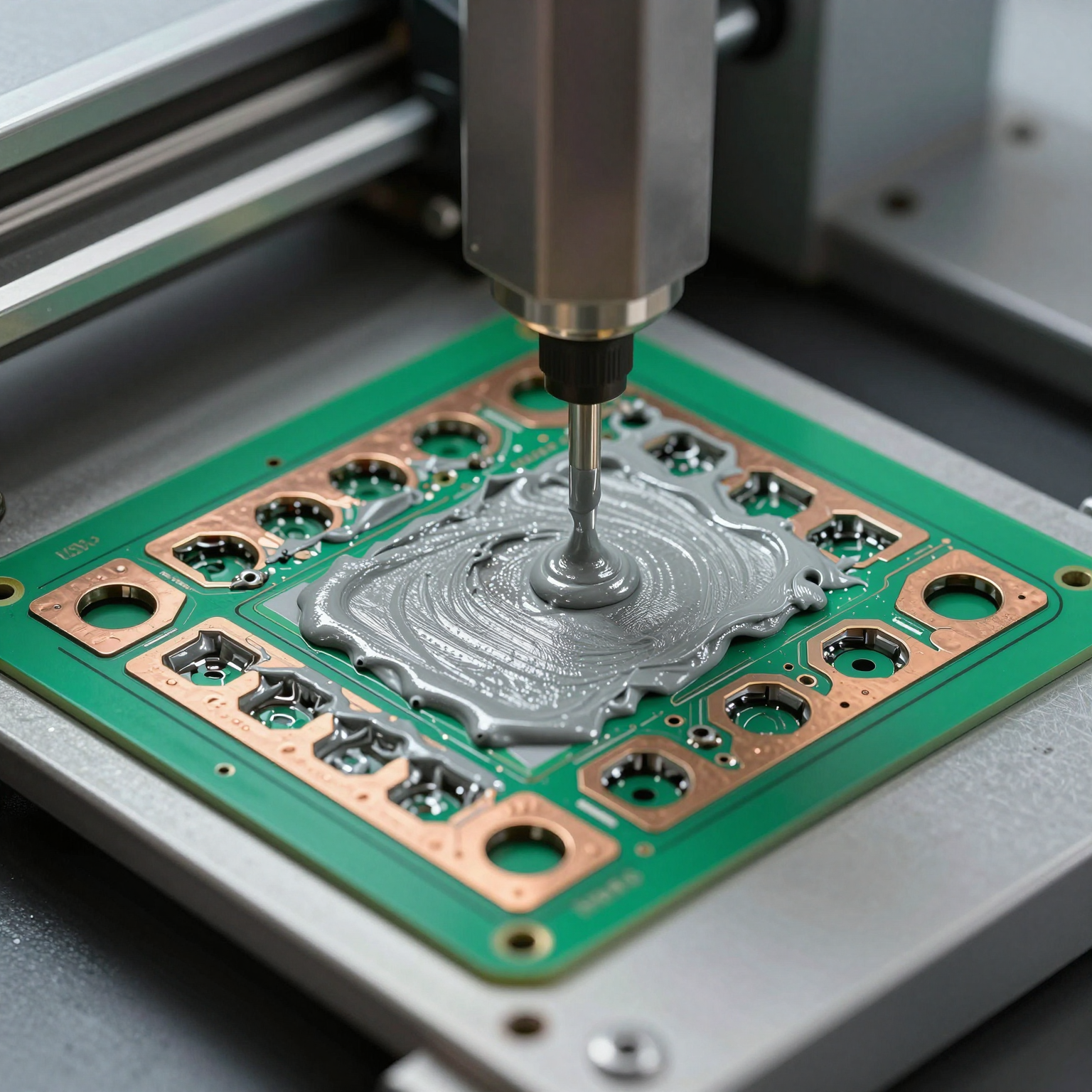

1. Auftragen der Lotpaste

Der erste Schritt in der Elektronikmontage mittels Oberflächenmontagetechnik (SMT) ist das Auftragen von Lotpaste auf die Leiterplatte. Mithilfe einer Schablone wird eine präzise Menge Paste – eine Mischung aus winzigen Lotpartikeln und Flussmittel – auf die Pads aufgetragen, an denen die Komponenten platziert werden. Genauigkeit ist hier entscheidend; zu viel oder zu wenig Paste kann zu Defekten wie Brückenbildung oder unzureichenden Lötstellen führen.

Automatisierte Siebdrucker oder Jet-Dispenser sorgen für einen gleichmäßigen Auftrag, was besonders bei Fine-Pitch-Komponenten und Hochleistungs-Produktionslinien wichtig ist.

2. Bestückung der Komponenten

Sobald die Lotpaste aufgetragen ist, positionieren automatisierte Bestückungsautomaten (Pick-and-Place) die oberflächenmontierten Bauelemente (SMDs) mit extremer Präzision auf dem Board. Diese Maschinen nutzen Visionsysteme zur korrekten Ausrichtung der Komponenten und platzieren oft Tausende pro Stunde mit mikrometergenauer Präzision.

Bei Mischbestückung (Boards, die sowohl SMDs als auch THT-Komponenten verwenden) konzentriert sich diese Phase nur auf die oberflächenmontierten Teile. Durchsteckkomponenten werden in der Regel später eingesetzt, entweder manuell oder über automatisierte Bestückungsmaschinen.

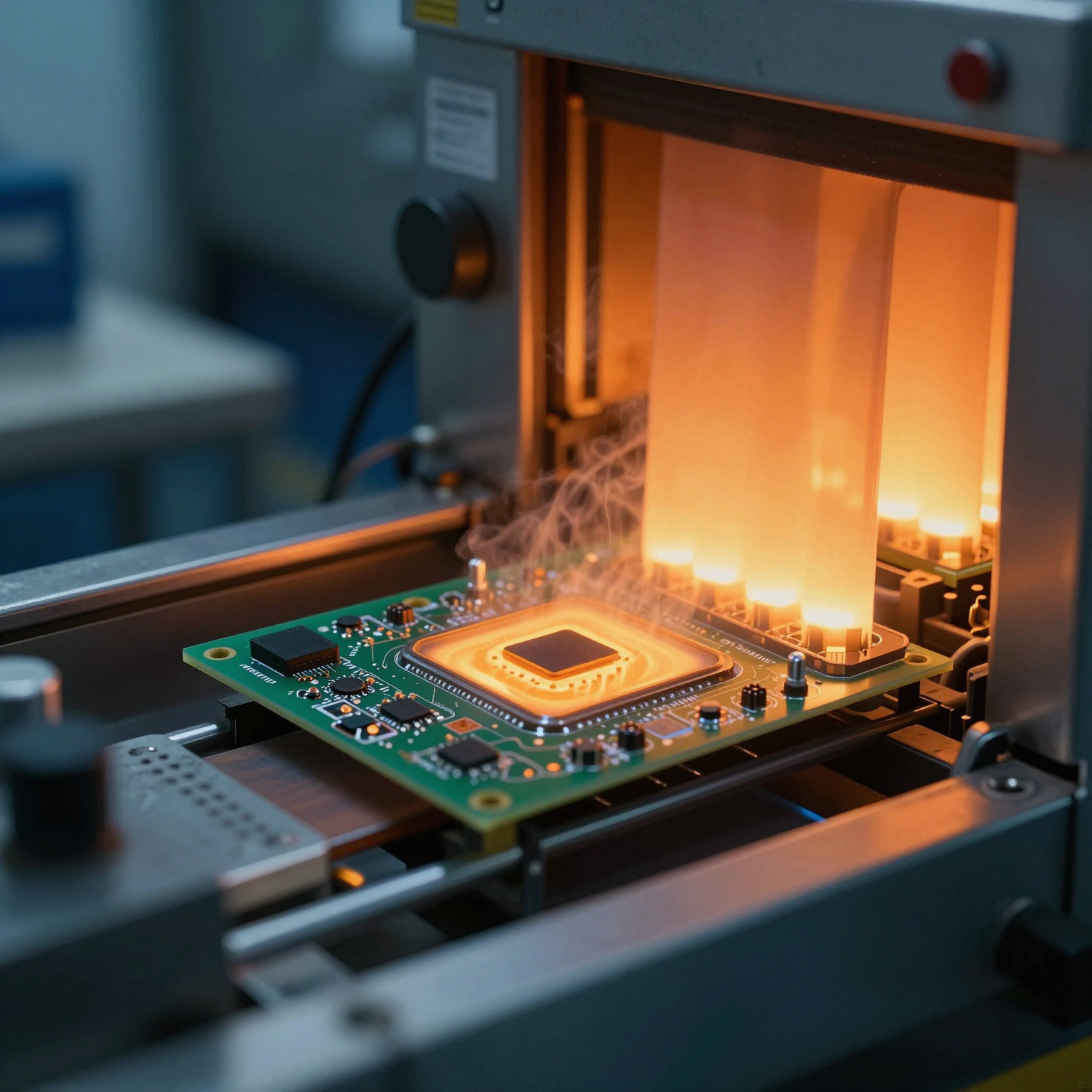

3. Reflow-Löten

Nach der Bestückung gelangt das Board in einen Reflow-Ofen. Hier wird es schrittweise nach einem spezifischen Wärmeprofil erhitzt, wodurch die Lotpaste schmilzt und dauerhafte elektrische und mechanische Verbindungen entstehen. Die Abkühlphase verfestigt die Lötstellen und schließt den SMT-Teil der Elektronikmontage ab.

Die Temperaturkontrolle ist während des Reflow-Prozesses entscheidend, um empfindliche Komponenten nicht zu beschädigen oder kalte Lötstellen zu vermeiden.

4. THT-Montage (Durchstecktechnik)

Boards, die THT-Komponenten erfordern, durchlaufen eine zusätzliche Bearbeitung. Komponenten wie Steckverbinder, Transformatoren oder große Kondensatoren werden durch gebohrte Löcher in der Leiterplatte gesteckt. Anschließend werden sie mittels Wellenlöten, Selektivlöten oder Handlöten verlötet.

Beim Wellenlöten wird die Unterseite des Boards über eine Welle aus geschmolzenem Lot geführt, wodurch zuverlässige Verbindungen entstehen. Das Selektivlöten zielt auf spezifische Bereiche ab und ist ideal für Boards mit hitzeempfindlichen Zonen oder Mischbestückung.

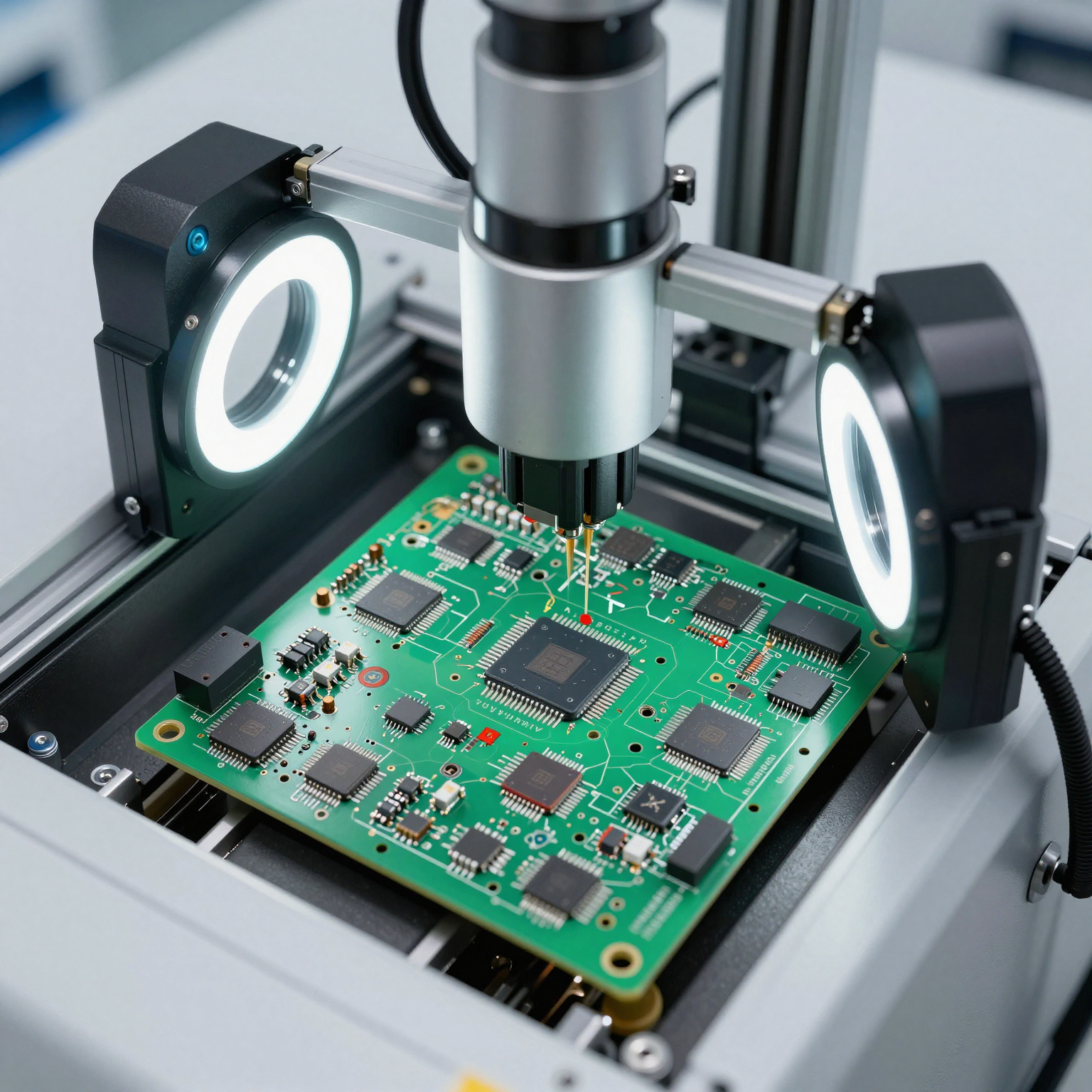

5. Inspektion und Testen

Nach dem Löten durchläuft jedes montierte Board eine strenge Inspektion, um Defekte zu erkennen. Die Automatische Optische Inspektion (AOI)

nutzt Kameras und Bildverarbeitungssoftware, um fehlende Komponenten, Fehlausrichtungen oder Lötfehler zu identifizieren. Für verdeckte Lötstellen, wie sie unter Ball Grid Arrays (BGAs) vorkommen, kann auch eine Röntgeninspektion eingesetzt werden.

Funktionstests verifizieren, dass das Board unter realen Betriebsbedingungen wie vorgesehen funktioniert. Der In-Circuit-Test (ICT) prüft einzelne Komponenten und Verbindungen auf Korrektheit.

6. Endreinigung und Schutzlackierung (Conformal Coating)

Je nach Einsatzumgebung können Boards gereinigt werden, um Flussmittelrückstände zu entfernen, oder mit einer Schutzschicht, dem sogenannten Conformal Coating, überzogen werden. Dieser dünne Polymerfilm schützt vor Feuchtigkeit, Staub, Chemikalien und extremen Temperaturen – essenziell für Elektronik in den Bereichen Automobil, Industrie und Außenanwendungen.

Gängige Techniken der Elektronikmontage

Unterschiedliche Produkte erfordern unterschiedliche Ansätze. Die zwei primären Methoden der Elektronikmontage sind die Oberflächenmontage (SMT) und die Durchstecktechnik (THT), jede mit spezifischen Vorteilen.

Oberflächenmontagetechnik (SMT)

SMT dominiert die moderne Elektronikmontage aufgrund ihrer Fähigkeit, kompakte und leichte Designs zu unterstützen. Die Komponenten werden direkt auf die Oberfläche der Leiterplatte montiert, was eine höhere Bestückungsdichte und beidseitige Montage ermöglicht. SMT ermöglicht schnellere Produktionsgeschwindigkeiten und eine bessere Leistung bei hohen Frequenzen.

Allerdings sind SMT-Komponenten in der Regel mechanisch weniger robust als ihre THT-Pendants, was sie für Umgebungen mit hohen Vibrationen oder mechanischen Belastungen weniger geeignet macht.

Erfahren Sie mehr über den Vergleich von SMT mit traditionellen Methoden in unserem detaillierten Leitfaden zum Thema SMT vs. THT-Leiterplattenmontage.

Durchstecktechnik (THT)

Bei THT werden die Anschlussdrähte der Komponenten durch Löcher in der Leiterplatte gesteckt und auf der gegenüberliegenden Seite verlötet. Obwohl THT in der Unterhaltungselektronik weitgehend durch SMT ersetzt wurde, bleibt sie für Anwendungen relevant, die überragende Festigkeit und Zuverlässigkeit erfordern – wie in der Luft- und Raumfahrt, im Militär und bei schweren Industrieanlagen.

Obwohl THT langsamer und arbeitsintensiver ist, bietet sie eine exzellente Haltbarkeit und einfacheres Prototyping, weshalb sie in bestimmten Sektoren immer noch weit verbreitet ist.

Fortschrittliche Trends in der modernen Elektronikmontage

Mit der technologischen Entwicklung steigen auch die Anforderungen an die Elektronikmontage. Mehrere aufkommende Trends definieren das Bauen von Elektronik neu:

Miniaturisierung und HDI-Boards

High-Density-Interconnect (HDI) Leiterplatten ermöglichen kleinere Vias, engere Leiterbahnabstände und größere Funktionalität auf kleinerem Raum. Diese Boards sind in Wearables, Smartphones und medizinischen Implantaten verbreitet. Ihre Komplexität erfordert fortschrittliche Techniken der Elektronikmontage, einschließlich Micro-Via-Füllung, sequenzieller Laminierung und Laserbohren.

Um wettbewerbsfähig zu bleiben, investieren Hersteller massiv in HDI-kompatible Ausrüstung und Reinraumumgebungen.

Flexible und Starrflexible Schaltungen

Flexible Leiterplatten (FPCs) und Starrflex-Hybride ermöglichen innovative Formfaktoren, indem sie es Schaltkreisen erlauben, sich zu biegen und 3D-Räumen anzupassen. Eingesetzt in faltbaren Telefonen, medizinischen Sensoren und Drohnen, erfordert ihre Montage eine spezialisierte Handhabung aufgrund der Materialzerbrechlichkeit.

Elektrostatische Kontrolle, Bestückungswerkzeuge mit geringer Kraft und maßgeschneiderte Reflow-Profile sind essenziell für eine erfolgreiche Elektronikmontage auf flexiblen Substraten.

Automatisierung und Industrie 4.0 Integration

Smart Factories nutzen IoT-fähige Maschinen, KI-gesteuerte Analysen und Echtzeit-Überwachung, um die Linien der Elektronikmontage zu optimieren. Predictive Maintenance reduziert Ausfallzeiten, während Machine-Learning-Algorithmen die Ausbeute verbessern, indem sie subtile Fehlermuster identifizieren.

Digitale Zwillinge simulieren den gesamten Montageprozess, bevor die physische Produktion beginnt, was Fehler reduziert und die Anlaufzeiten verkürzt.

Qualitätssicherung in der Elektronikmontage

Keine Diskussion über die Elektronikmontage wäre vollständig, ohne die Qualität zu betonen. Selbst kleinste Mängel – wie eine einzige kalte Lötstelle – können katastrophale Ausfälle in kritischen Systemen wie medizinischen Geräten oder der Avionik verursachen.

Ein robustes Qualitätsmanagementsystem umfasst mehrere Kontrollpunkte während des gesamten Prozesses:

- Designprüfungen vor der Produktion (DFM/DFA)

- Wareneingangsprüfung der Komponenten

- In-Prozess-AOI und AXI (Automatisierte Röntgeninspektion)

- Abschließende Funktions- und Umwelttests

- Rückverfolgbarkeit via Barcode/RFID-Tagging

Viele führende Hersteller folgen den IPC-A-610 Standards für die Abnehmbarkeit elektronischer Baugruppen, was eine globale Konsistenz bei den Qualitätserwartungen gewährleistet.

Ein effektiver Ansatz ist die Implementierung eines 6-stufigen Qualitätskontrollprozesses, der eine umfassende Überwachung vom Rohmaterial bis zum Versand gewährleistet.

Den richtigen Partner für Ihre Elektronikmontage finden

Das Outsourcing der Elektronikmontage an einen qualifizierten Auftragsfertiger (Contract Manufacturer, CM) kann erhebliche Vorteile bieten, darunter Zugang zu fortschrittlicher Technologie, skalierbare Kapazität und Expertise in der Lieferkette. Berücksichtigen Sie bei der Auswahl potenzieller Partner Folgendes:

- Technische Fähigkeiten (SMT, THT, HDI, FPC)

- Umfang der angebotenen Dienstleistungen (z.B. Komponentenbeschaffung, Testen, Box-Build)

- Zertifizierungen (ISO 9001, IPC, AS9100 für Luft- und Raumfahrt)

- Resilienz der Lieferkette und Verfügbarkeit von Komponenten

- Durchlaufzeit und Skalierbarkeit

Ein Full-Service-Anbieter wie ein professioneller Leiterplatten-Bestücker kann alles von der Prototypenentwicklung bis zur Massenproduktion verwalten und so einen nahtlosen Übergang vom Design zur Lieferung sicherstellen.

Zusätzlich rationalisieren Turnkey-Lösungen den Prozess, indem sie die Komponentenbeschaffung, die Bestandsverwaltung und die Logistik übernehmen – was interne Ressourcen für Innovation und Marktstrategie freisetzt.

Fazit

Die Elektronikmontage ist weit mehr als nur das Befestigen von Teilen auf einem Board – es ist eine anspruchsvolle Ingenieursdisziplin, die Präzision, Materialwissenschaft und digitale Intelligenz kombiniert. Vom ersten Auftragen der Paste bis zum abschließenden Test trägt jeder Schritt dazu bei, den Erfolg des Endprodukts zu bestimmen.

Da Geräte immer smarter, kleiner und vernetzter werden, wächst die Bedeutung einer zuverlässigen, hochwertigen Elektronikmontage stetig. Durch den Einsatz fortschrittlicher Technologien, die Einhaltung strenger Qualitätsprotokolle und die Partnerschaft mit erfahrenen Herstellern können Unternehmen innovative Produkte schneller und effizienter auf den Markt bringen.

Ob Sie einen neuen IoT-Sensor entwickeln oder Altsysteme aktualisieren – die Investition in ein tiefes Verständnis der Prozesse und Best Practices der Elektronikmontage wird sich in Leistung, Zuverlässigkeit und Kundenzufriedenheit auszahlen.

Für weitere Informationen erkunden Sie unseren kompletten Leitfaden zur Leiterplattenmontage, um tiefer in jede Phase des Weges vom Konzept bis zum fertigen Produkt einzutauchen.