6-Schritte-Qualitätskontrollprozess

David Lee

Warum Qualitätskontrolle in der PCB-Fertigung wichtig ist

Bevor wir in die Details unseres 6-Schritte-Prozesses eintauchen, ist es wichtig zu verstehen, warum Qualitätskontrolle bei der PCB-Fertigung und PCB-Bestückung so kritisch ist.

Eine Leiterplatte dient als Nervensystem jedes elektronischen Geräts. Sie verbindet Komponenten elektrisch und mechanisch und ermöglicht so die korrekte Funktion von Smartphones bis hin zu Satelliten. Aufgrund immer komplexerer Designs, engerer Toleranzen, höherer Komponentendichte und der Nachfrage nach kleineren Formfaktoren war der Spielraum für Fehler jedoch noch nie so gering.

Defekte wie Lötbrücken, offene Stromkreise, falsch ausgerichtete Komponenten, unzureichende Lötstellen oder Delaminierung können führen zu:

- Intermittierenden Ausfällen

- Reduzierter Produktlebensdauer

- Rückrufaktionen

- Sicherheitsrisiken

- Rufschädigung

- Erhöhten Garantiekosten

Darüber hinaus unterliegen viele Branchen – darunter Automobil, Medizin, Militär und Telekommunikation – strengen regulatorischen Standards wie IPC-A-610, ISO 9001, IATF 16949 und AS9100. Die Nichteinhaltung dieser Standards kann einen Hersteller von der Angebotserstellung für Verträge ausschließen oder zu rechtlichen Konsequenzen führen.

Hier wird ein strukturierter, wiederholbarer und auditierbarer Qualitätskontrollprozess unverzichtbar. Bei SUNTOP Electronics betrachten wir QC nicht als letzten Kontrollpunkt – wir integrieren ihn in jede Stufe des Workflows, von der Designprüfung bis zur Endprüfung und dem Versand.

Durch die Implementierung eines proaktiven statt reaktiven Ansatzes erkennen wir potenzielle Probleme frühzeitig, reduzieren Nacharbeit, verbessern die Ausbeute und liefern letztendlich Produkte, denen Kunden vertrauen können.

Lassen Sie uns nun die sechs Säulen unseres Qualitätssicherungsrahmens erkunden.

Schritt 1: Design for Manufacturability (DFM) und Design for Assembly (DFA) Überprüfung

Das Fundament jedes erfolgreichen PCB-Fertigungsprojekts beginnt lange bevor Materialien den Produktionsboden erreichen – es beginnt mit dem Design.

Selbst der eleganteste Schaltplan kann während der Herstellung oder Bestückung scheitern, wenn er reale Fertigungsbeschränkungen nicht berücksichtigt. Deshalb beinhaltet unser erster Qualitätskontrollschritt eine gründliche Design for Manufacturability (DFM) und Design for Assembly (DFA) Analyse.

Wenn ein Kunde seine Gerber-Dateien, BOM (Stückliste) und Montagezeichnungen einreicht, führt unser Ingenieurteam eine umfassende Überprüfung mit fortschrittlichen Softwaretools und jahrzehntelanger praktischer Erfahrung durch. Wir prüfen auf:

- Leiterbahnbreiten- und Abstandsverletzungen

- Lötstoppmasken-Abstandsprobleme

- Pad-Größen-Inkompatibilitäten

- Komponentendichte

- Wärmetransport-Design

- Via-in-Pad-Komplikationen

- Footprint-Genauigkeit

- Orientierung polarisierter Komponenten

- Zugang zu Testpunkten

Wenn beispielsweise ein Designer einen Komponenten-Footprint verwendet, der nicht den tatsächlichen Gehäuseabmessungen entspricht – oder oberflächenmontierte Bauteile zu nah beieinander platziert –, markieren wir das Problem sofort und arbeiten gemeinsam mit dem Kunden an einer Lösung.

Dieses Audit vor der Produktion verhindert kostspielige Fehler im weiteren Verlauf. Branchenstudien zufolge kann die Behebung eines Designfehlers nach Beginn der Fertigung bis zu 100-mal mehr kosten als die Behebung während der Designphase.

Darüber hinaus hilft unsere DFM/DFA-Überprüfung, das Design für automatisierte Prozesse wie Bestückungsautomaten und Reflow-Öfen zu optimieren, was reibungslosere Übergänge zwischen den Phasen gewährleistet und das Risiko von Maschinenfehlern oder Staus reduziert.

Bei SUNTOP glauben wir, dass Transparenz und Zusammenarbeit der Schlüssel sind. Deshalb stellen wir detaillierte DFM-Berichte mit visuellen Anmerkungen und Empfehlungen zur Verfügung, die unseren Kunden ermöglichen, fundierte Entscheidungen über ihre Designs zu treffen.

Sie können mehr über Best Practices im PCB-Design erfahren, indem Sie unseren Leitfaden zu Best Practices für flexibles PCB-Design lesen.

Schritt 2: Rohmaterialinspektion und Komponentenverifizierung

Sobald das Design genehmigt ist, ist der nächste kritische Punkt in unserem Qualitätskontrollprozess die Materialverifizierung. Bei der PCB-Bestückung wirkt sich die Integrität der Rohmaterialien – einschließlich nackter Platinen, elektronischer Komponenten, Lötpaste und Verpackungsmaterialien – direkt auf die Zuverlässigkeit des Endprodukts aus.

Wir beziehen Materialien nur von zertifizierten, renommierten Lieferanten, die RoHS, REACH und andere Umwelt- und Sicherheitsvorschriften einhalten. Aber Zertifizierung allein reicht nicht aus. Jede Charge durchläuft eine strenge Eingangskontrolle.

Inspektion nackter Platinen (Bare Board)

Für die PCB-Fertigung prüfen wir eingehende nackte Platinen auf:

- Maßhaltigkeit

- Kupferdicke

- Dielektrische Eigenschaften

- Beschichtungsqualität

- Gleichmäßigkeit der Oberflächenveredelung (z.B. ENIG, HASL, Immersionssilber)

- Verzug oder Wölbung

Mit optischen Komparatoren, Mikrometern und automatischen optischen Inspektionssystemen (AOI) verifizieren wir, dass jedes Panel je nach Anwendung die Anforderungen der IPC-Klasse 2 oder 3 erfüllt.

Jede Abweichung löst ein Quarantäneverfahren aus und initiiert die Kommunikation mit dem Lieferanten zur Lösung.

Beschaffung und Authentifizierung elektronischer Komponenten

Komponenten-Authentizität ist ein wachsendes Problem in der Elektronik-Lieferkette. Gefälschte Teile – recycelte, neu markierte oder minderwertige Komponenten – können echte nachahmen, versagen aber oft vorzeitig unter Belastung.

Um dies zu bekämpfen, setzt SUNTOP mehrere Verifizierungstechniken ein:

- Visuelle Inspektion: Mikroskopische Untersuchung von Markierungen, Anschlüssen und Verpackungen.

- Röntgenanalyse: Zur Erkennung interner Die-Unterschiede oder Drahtbond-Anomalien.

- Entkapselungstest: Für hochzuverlässige Anwendungen führen wir bei Bedarf zerstörende physikalische Analysen durch.

- Chargenrückverfolgbarkeit: Jede Komponentencharge wird mit Datumscodes, Herstellerinformationen und Lieferantendetails für eine vollständige Rückverfolgbarkeit protokolliert.

Wir pflegen auch starke Beziehungen zu autorisierten Distributoren und nutzen unabhängige Drittanbieter-Verifizierungsdienste, wenn wir schwer zu findende oder veraltete Teile beschaffen.

Unser Team für elektronische Komponentenbeschaffung arbeitet eng mit Kunden zusammen, um die BOM-Konformität sicherzustellen und bei Bedarf Alternativen anzubieten – ohne Kompromisse bei der Qualität.

Diese Sorgfalt stellt sicher, dass nur verifizierte Materialien mit hoher Integrität in die Produktionsumgebung gelangen und eine solide Grundlage für konsistente Ergebnisse bilden.

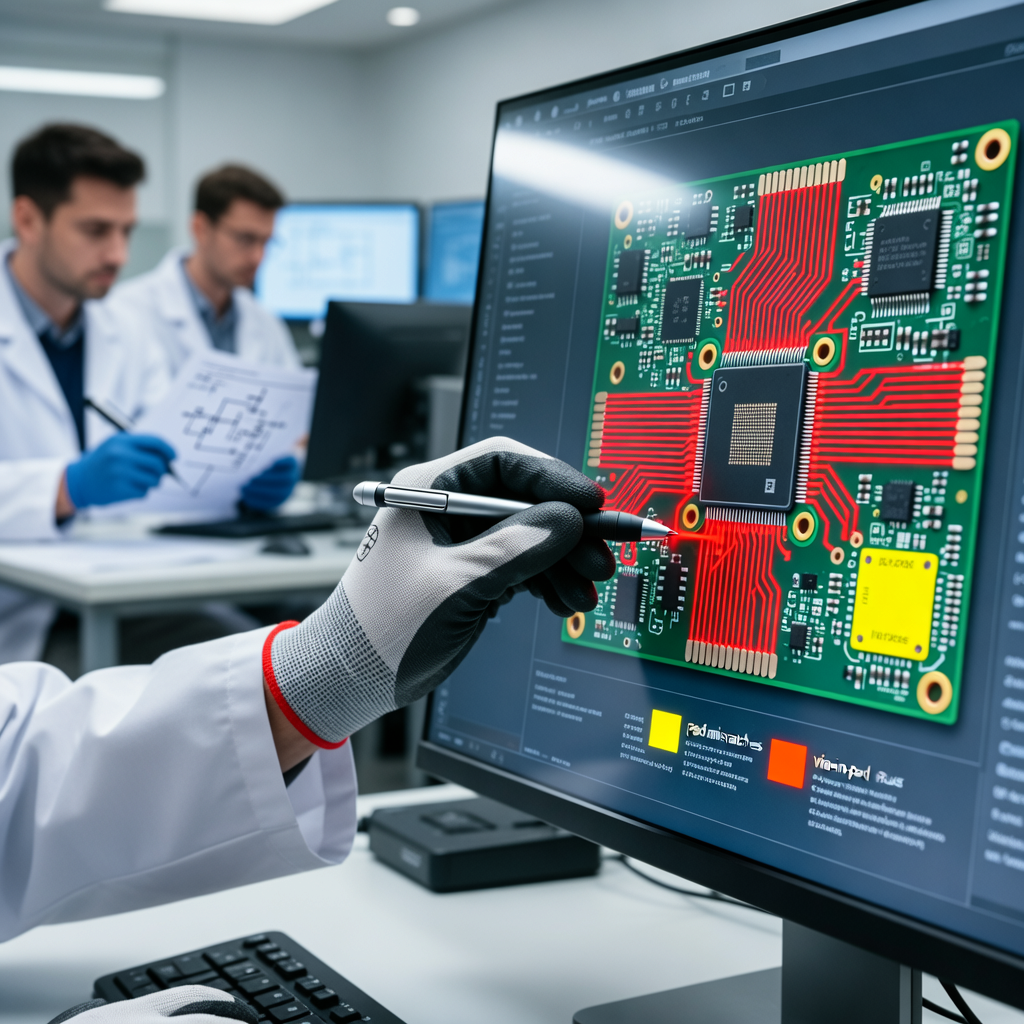

Schritt 3: Automatische Optische Inspektion (AOI)

Nach Aufbringen der Lötpaste

Nachdem die Materialien freigegeben und bereit sind, geht der PCB-Bestückungsprozess in die Surface Mount Technology (SMT) Linie über. Einer der frühesten Punkte, an dem Defekte auftreten können, ist während der Lötpastenabscheidung – dem Prozess des Auftragens präziser Mengen leitfähiger Paste auf Pads vor der Komponentenplatzierung.

Selbst geringfügige Inkonsistenzen hier – wie unzureichende Paste, Verschmieren oder Fehlausrichtung – können später zu schlechten Lötstellen, Tombstoning oder offenen/kurzgeschlossenen Verbindungen führen.

Um dies zu verhindern, setzen wir unmittelbar nach der Schablonendruckstufe Automatische Optische Inspektion (AOI) ein.

Unsere AOI-Systeme verwenden hochauflösende Kameras und ausgefeilte Bildverarbeitungsalgorithmen, um jede Platine zu scannen und die Ergebnisse mit den ursprünglichen CAD-Daten zu vergleichen. Das System bewertet:

- Volumen und Höhe der Lötdepots

- Positionsgenauigkeit relativ zu Passermarken

- Brückenbildung oder überschüssige Paste zwischen benachbarten Pads

- Fehlende oder unvollständige Drucke

Wenn Abweichungen erkannt werden, markiert das System die Platine in Echtzeit und stoppt die weitere Verarbeitung, bis Korrekturmaßnahmen ergriffen werden. Bediener kalibrieren dann den Drucker neu, reinigen die Schablone oder passen den Rakeldruck nach Bedarf an.

Dieser Echtzeit-Feedback-Kreislauf verbessert nicht nur die First-Pass-Ausbeute, sondern trägt auch zur kontinuierlichen Prozessverbesserung bei. Im Laufe der Zeit helfen statistische Daten aus AOI-Inspektionen, Trends zu identifizieren – wie wiederkehrende Fehlausrichtungen in Verbindung mit bestimmten Platinengrößen oder Schablonen – was uns ermöglicht, unsere Verfahren proaktiv zu verfeinern.

Da die Lötpastenqualität die nachgelagerte Zuverlässigkeit direkt beeinflusst, fungiert dieser dritte Schritt als entscheidender Wächter, bevor teure Komponenten auf der Platine platziert werden.

Schritt 4: Überwachung nach der Bestückung und Reflow-Ofen-Profilierung

Nach erfolgreichem Lötpastenauftrag ist der nächste große Meilenstein die Komponentenplatzierung durch Hochgeschwindigkeits-Bestückungsautomaten. Diese Robotersysteme platzieren Tausende von Komponenten pro Stunde mit mikrometergenauer Präzision. Obwohl sie hochgenau sind, sind sie nicht gefeit vor Fehlern – insbesondere bei ultrafeinen Pitch-ICs, Mikro-BGAs oder Platinen mit gemischter Technologie.

Daher umfasst unser vierter QC-Schritt sowohl AOI nach der Platzierung als auch Reflow-Profilüberwachung.

AOI nach der Platzierung

Unmittelbar nachdem der Bestückungsautomat das Laden der Komponenten abgeschlossen hat, findet eine weitere AOI-Runde statt. Diese Inspektion verifiziert:

- Korrekte Anwesenheit und Abwesenheit von Komponenten

- Polarität und Orientierung (insbesondere für Dioden, Kondensatoren und ICs)

- Platzierungsgenauigkeit (X, Y, Theta-Ausrichtung)

- Verdrehte oder angehobene Anschlüsse

- Beschädigte oder gerissene Komponenten

Auch hier löst jede Abweichung einen Alarm aus, der es Technikern ermöglicht, einzugreifen, bevor die Platine in den Reflow-Ofen gelangt. Das Erkennen von Platzierungsfehlern vermeidet jetzt thermische Schäden und Energieverschwendung später.

Thermische Profilierung des Reflow-Ofens

Ebenso wichtig ist sicherzustellen, dass der Reflow-Lötprozess einem optimalen thermischen Profil folgt. Unterschiedliche Komponenten, Plattendicken und Lotlegierungen erfordern spezifische Aufheiz- und Abkühlkurven, um zuverlässige intermetallische Verbindungen zu erreichen, ohne empfindliche Teile zu beschädigen.

Bei SUNTOP verwenden wir Mehrzonen-Konvektions-Reflow-Öfen, die mit Thermoelementen und Datenloggern ausgestattet sind. Vor Serienproduktionsläufen führen wir Testplatinen mit angebrachten Temperatursensoren durch, um die tatsächliche Wärmebelastung in verschiedenen Zonen der Platine zu überwachen.

Wir analysieren Spitzentemperaturen, Rampenraten, Einweichzeiten und Abkühlsteigungen, um sicherzustellen, dass sie mit den Spezifikationen des Lötpastenherstellers (z.B. SAC305-Legierung) übereinstimmen. Echtzeitanpassungen werden nach Bedarf vorgenommen, um die Konsistenz zu wahren.

Darüber hinaus führen wir regelmäßige Wartungen und Kalibrierungen aller Geräte durch, um eine Drift im Laufe der Zeit zu verhindern – eine häufige Ursache für latente Defekte.

Durch die Kombination von Überprüfung nach der Platzierung und präziser thermischer Kontrolle maximieren wir die Integrität der Lötstellen und minimieren das Risiko von kalten Lötstellen, Hohlräumen oder Thermoschocks.

Für tiefere Einblicke in Montageherausforderungen, insbesondere bei fortschrittlichen Gehäusen, lesen Sie unseren Artikel über Herausforderungen und Lösungen bei der BGA-Bestückung.

Schritt 5: In-Circuit-Test (ICT) und Funktionstest (FCT)

Sobald die Platinen die SMT-Linie verlassen und alle Durchsteckkomponenten wellengelötet oder handgelötet sind, gehen sie zur elektrischen Prüfung über – dem fünften und einem der kritischsten Schritte in unserem Qualitätskontrollprozess.

Tests bestätigen nicht nur, dass Komponenten vorhanden und ordnungsgemäß gelötet sind, sondern auch, dass sich die Schaltung wie beabsichtigt verhält.

Wir setzen zwei Hauptarten der elektrischen Validierung ein: In-Circuit-Test (ICT) und Funktionsschaltungstest (FCT).

In-Circuit-Test (ICT)

ICT verwendet eine Nagelbettvorrichtung, die Kontakt mit Testpunkten auf der Platine herstellt. Es legt kleine elektrische Signale an, um zu messen:

- Kontinuität und Isolation (offene Stromkreise und Kurzschlüsse)

- Widerstands-, Kondensator- und Induktorwerte

- Diodenpolarität und Transistorfunktionalität

- Spannungspegel an Schlüsselknoten

Diese granulare Testebene ermöglicht es uns, die genauen Orte von Fehlern zu lokalisieren – sogar innerhalb von mehrlagigen Platinen – und zwischen Fertigungsfehlern und Designproblemen zu unterscheiden.

ICT ist besonders effektiv für mittlere bis hohe Produktionsvolumina, wo sich die Investition in Vorrichtungen lohnt.

Funktionsschaltungstest (FCT)

Während ICT einzelne Komponenten und Verbindungen prüft, bewertet FCT das gesamte System unter simulierten Betriebsbedingungen. Unsere speziell gebauten Teststände versorgen die Platine mit Strom und führen Firmware- oder Diagnoseroutinen aus, um zu validieren:

- Stabilität der Stromversorgung

- Kommunikationsschnittstellen (USB, Ethernet, SPI, I²C)

- Sensoreingänge und Aktorausgänge

- Display-Funktionalität

- Software-Boot-Sequenzen

FCT ahmt reale Nutzungsszenarien nach und hilft dabei, subtile Timing-Probleme, Firmware-Fehler oder intermittierendes Verhalten aufzudecken, die statische Tests möglicherweise übersehen.

Sowohl ICT als auch FCT generieren detaillierte Pass/Fail-Protokolle, die zu Auditzwecken digital gespeichert werden. Fehlgeschlagene Einheiten werden an unsere Reparaturstation geleitet, wo qualifizierte Techniker den Fehler diagnostizieren und korrigieren, bevor sie erneut getestet werden.

Diese Testprotokolle stellen sicher, dass jede versandte Einheit genau wie spezifiziert funktioniert, was die Ausfallraten vor Ort erheblich reduziert.

Für diejenigen, die mehr über Testmethoden erfahren möchten, besuchen Sie unsere Seite über PCB-Qualitätsprüfungen.

Schritt 6: Endgültige visuelle Inspektion und Verpackungsaudit

Die letzte Grenze unseres 6-Schritte-Qualitätskontrollprozesses ist die letzte Verteidigungslinie: Endgültige visuelle Inspektion (FVI) und Verpackungsaudit.

Selbst nach Bestehen von AOI-, Röntgen- und Funktionstests bleibt menschliche Aufsicht von unschätzbarem Wert. Geschulte Inspektoren untersuchen jede Platine unter Vergrößerung, um kosmetische Defekte zu erkennen, die Maschinen möglicherweise übersehen – wie zum Beispiel:

- Flussmittelrückstände

- Kratzer oder Dellen auf dem Siebdruck

- Falsch gedruckte Etiketten oder Barcodes

- Verbogene Stifte oder beschädigte Anschlüsse

- Unsachgemäße Schutzlackabdeckung

Inspektoren folgen den Akzeptanzkriterien der IPC-A-610, klassifizieren Defekte nach Schweregrad (geringfügig, schwerwiegend, kritisch) und bestimmen, ob Nacharbeit oder Ablehnung erforderlich ist.

Alle akzeptierten Platinen durchlaufen dann eine endgültige Verpackungsüberprüfung. Dies beinhaltet die Verifizierung von:

- Ordnungsgemäßer antistatischer Beutelverpackung

- Beilage von Trockenmittel

- Feuchtigkeitsindikatorkarten (für MSD-empfindliche Komponenten)

- Etikettierungsgenauigkeit (Teilenummer, Revision, Datumscode)

- Kartonfestigkeit und Versiegelung

Eine ordnungsgemäße Verpackung schützt das Produkt während Transport und Lagerung und verhindert elektrostatische Entladung (ESD), Feuchtigkeitseintritt und mechanische Beschädigungen – die alle die Leistung bei Ankunft beeinträchtigen könnten.

Jeder Charge wird eine eindeutige Tracking-Nummer zugewiesen, die sie mit Produktionsaufzeichnungen, Testergebnissen und Materialchargen verknüpft. Diese durchgängige Rückverfolgbarkeit unterstützt eine schnelle Ursachenanalyse im Falle von Rücksendungen und erfüllt die Konformitätsanforderungen für regulierte Branchen.

Erst nach Passieren dieses letzten Kontrollpunkts werden die Platinen für den Versand freigegeben.

Wie unser 6-Schritte-Prozess Wert liefert

Die Implementierung eines umfassenden Qualitätskontrollsystems dient nicht nur der Vermeidung von Defekten – es geht darum, unseren Kunden greifbaren Wert zu liefern.

So übersetzt sich der 6-Schritte-Ansatz von SUNTOP in reale Vorteile:

1. Höhere Ausbeute und niedrigere Kosten

Indem wir Probleme frühzeitig erkennen – insbesondere während DFM und Eingangskontrolle – minimieren wir Ausschuss, Nacharbeit und Verzögerungen. Dies führt zu einem verbesserten Durchsatz und niedrigeren Gesamtproduktionskosten, die wir an unsere Kunden weitergeben.

2. Schnellere Markteinführungszeit

Weniger Überraschungen bedeuten weniger Iterationen. Mit weniger Engpässen durch späte Ausfälle bewegen sich Projekte reibungslos vom Prototyp zur Massenproduktion.

3. Höhere Zuverlässigkeit und Kundenzufriedenheit

Konsistent hochwertige Produkte stärken den Ruf der Marke und reduzieren den Aufwand für den Kundendienst. Egal, ob Sie ein Verbrauchergerät auf den Markt bringen oder lebensrettende medizinische Geräte einsetzen, Zuverlässigkeit ist nicht verhandelbar.

4. Regulatorische Konformität und Risikominderung

Unsere dokumentierten QC-Verfahren entsprechen internationalen Standards, was Audits erleichtert und Haftungsrisiken reduziert. Vollständige Rückverfolgbarkeit gewährleistet Verantwortlichkeit auf jeder Ebene.

5. Skalierbarkeit über Branchen hinweg

Von IoT-Wearables bis hin zu robusten Industriesteuerungen passt sich unser flexibler QC-Rahmen an unterschiedliche Anforderungen an. Entdecken Sie die Bandbreite der Märkte, die wir bedienen, über unsere Seite Branchen, die von PCB-Herstellern bedient werden.

Kontinuierliche Verbesserung: Jenseits der sechs Schritte

Während unser 6-Schritte-Prozess den Kern unserer Qualitätskontrollstrategie bildet, betrachten wir Qualität als eine Reise – nicht als Ziel.

Wir investieren kontinuierlich in:

- Fortschrittliche Inspektionstechnologien (z.B. 3D-AOI, AXI für versteckte Lötstellen)

- Mitarbeiterschulungs- und Zertifizierungsprogramme

- Lean-Manufacturing-Prinzipien

- Datenanalyse und SPC (Statistische Prozesskontrolle)

- Lieferantenentwicklungsprogramme

Regelmäßige interne Audits, Kundenfeedback-Schleifen und die Teilnahme an Branchenforen helfen uns, aufkommenden Herausforderungen und technologischen Veränderungen immer einen Schritt voraus zu sein.

Wir setzen auch auf digitale Transformation – unter Verwendung von ERP- und MES-Systemen, um Arbeitsaufträge zu verfolgen, Bestände zu verwalten und KPIs in Echtzeit zu überwachen. Diese Sichtbarkeit ermöglicht schnellere Entscheidungsfindung und größere Reaktionsfähigkeit.

Partnern Sie mit SUNTOP Electronics für zuverlässige PCB-Fertigung

Bei SUNTOP Electronics bauen wir nicht nur PCBs – wir bauen Vertrauen auf. Unser 6-Schritte-Qualitätskontrollprozess spiegelt unser unerschütterliches Engagement für Exzellenz in der PCB-Fertigung und PCB-Bestückung wider.

Von der ersten Designberatung bis zur endgültigen Lieferung arbeiten wir mit Ingenieuren und Unternehmen weltweit zusammen, um innovative Ideen zum Leben zu erwecken – mit Präzision, Zuverlässigkeit und Sicherheit.

Egal, ob Sie Kleinserien-Prototypen, Großserienproduktionen oder komplette schlüsselfertige Lösungen einschließlich Komponentenbeschaffung und Box-Build-Montage benötigen, unser erfahrenes Team steht bereit, um Ihren Erfolg zu unterstützen.

Bereit loszulegen? Erfahren Sie mehr über unsere Fähigkeiten auf unserer PCB-Fertigungskapazitäten Seite, oder kontaktieren Sie noch heute direkt den PCB-Hersteller kontaktieren.

Für neue Projekte reichen Sie einfach Ihre Dateien ein, um ein PCB-Angebot zu erhalten, und lassen Sie uns Ihnen zeigen, wie Qualität in jede von uns produzierte Platine integriert wird.