BGA-Montage: Herausforderungen und Lösungen

David Lee

Da sich elektronische Geräte weiterentwickeln – schneller, kleiner und leistungsfähiger werden – war die Nachfrage nach Verbindungen mit hoher Dichte noch nie so groß. Ball Grid Array (BGA)-Gehäuse haben sich als entscheidende Lösung im modernen Leiterplattendesign herausgestellt und bieten überlegene elektrische Leistung, Wärmemanagement und Raumeffizienz gegenüber herkömmlichen Verpackungstechnologien. Doch während die BGA-Technologie Elektronik der nächsten Generation ermöglicht, führt sie auch einzigartige Fertigungskomplexitäten ein.

Bei SUNTOP Electronics, einem führenden Hersteller für Leiterplattenbestückung, sind wir darauf spezialisiert, diese Herausforderungen durch Präzisionstechnik, fortschrittliche Ausrüstung und strenge Protokolle zur BGA-Qualitätskontrolle zu bewältigen. In diesem umfassenden Leitfaden werden wir die häufigsten Herausforderungen bei der BGA-Montage, ihre Ursachen und bewährte BGA-Lösungen untersuchen, die Zuverlässigkeit, Ausbeute und langfristigen Produkterfolg gewährleisten.

Egal, ob Sie Ingenieur sind, der seine erste BGA-basierte Platine entwirft, oder ein Beschaffungsmanager, der hochzuverlässige Baugruppen beschafft, das Verständnis der Feinheiten der BGA-Integration ist unerlässlich. Lassen Sie uns eintauchen in das, was BGA sowohl revolutionär – als auch anspruchsvoll macht.

Was ist BGA? Die Grundlagen verstehen

Definition und Struktur von BGA-Gehäusen

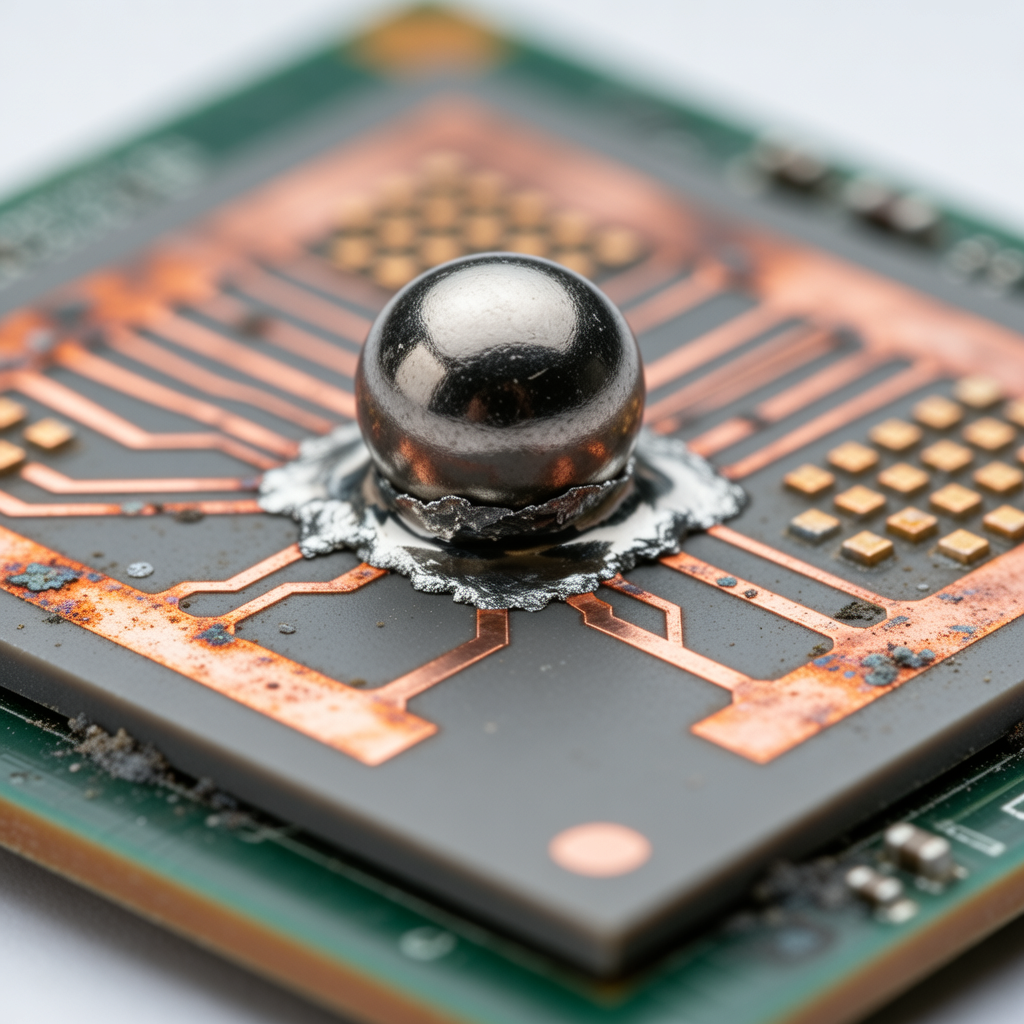

Ball Grid Array (BGA) ist eine Art von oberflächenmontiertem Gehäuse, das für integrierte Schaltkreise verwendet wird. Im Gegensatz zu Quad Flat Packs (QFPs), die Anschlüsse am Umfang verwenden, nutzen BGAs eine Anordnung von Lötkugeln auf der Unterseite des Gehäuses, um eine Verbindung zur Leiterplatte (PCB) herzustellen. Diese Lötkugeln sind in einem Gittermuster angeordnet, was Hunderte – oder sogar Tausende – von Verbindungen auf kompakter Fläche ermöglicht.

Die Struktur umfasst typischerweise:

- Ein Substrat aus keramischem oder organischem Material

- Lötkugeln (normalerweise Zinn-Blei- oder bleifreie Legierungen wie SAC305)

- Ein gekapselter Chip, der über Drahtbonden oder Flip-Chip-Technologie verbunden ist

Dieses Design bietet mehrere Vorteile:

- Höhere Pin-Anzahl auf begrenztem Raum

- Kürzere elektrische Wege — reduzierte Induktivität und verbesserte Signalintegrität

- Bessere Wärmeableitung durch direkten Kontakt mit der Leiterplatte

- Verbesserte mechanische Stabilität bei Temperaturwechselbeanspruchung

Warum BGA in moderner Elektronik verwendet wird

BGAs sind heute Standard in Anwendungen, die hohe Leistung und Miniaturisierung erfordern:

- Unterhaltungselektronik: Smartphones, Tablets, Wearables

- Netzwerkhardware: Router, Switches, Basisstationen

- Automobilsysteme: ADAS, Infotainment, Motorsteuergeräte

- Industrieautomation: SPS, Robotik, Bildverarbeitungssysteme

- Medizingeräte: Bildgebungsgeräte, Patientenmonitore

Da BGAs eine höhere I/O-Dichte unterstützen, ohne die Gehäusegröße zu erhöhen, ermöglichen sie Fortschritte in der Rechenleistung im Stil des Moore'schen Gesetzes. Aber mit großer Fähigkeit kommt große Komplexität – und signifikante Fertigungshürden.

Häufige Herausforderungen bei der BGA-Montage

Trotz ihrer Vorteile bereiten BGA-Komponenten während der Leiterplattenbestückung erhebliche Schwierigkeiten. Die verborgene Natur der Lötstellen – die sich unter dem Chip befinden – macht Inspektion und Nacharbeit äußerst anspruchsvoll. Im Folgenden sind einige der häufigsten Probleme aufgeführt, die während der BGA-Montage auftreten.

1. Lötbrückenbildung und Kurzschlüsse

Einer der häufigsten Fehler bei der BGA-Montage ist die Lötbrückenbildung, bei der benachbarte Lötkugeln während des Reflows verschmelzen und unbeabsichtigte elektrische Verbindungen herstellen. Dies kann auftreten aufgrund von:

- Übermäßigem Lotpastenauftrag

- Schlechtem Schablonendesign (Öffnungsgröße zu groß)

- Fehlausrichtung während der Platzierung

- Ungleichmäßigen Heizprofilen, die ein Absacken verursachen

Da die Verbindungen nach dem Reflow nicht sichtbar sind, erfordert das Erkennen von Kurzschlüssen spezialisierte Werkzeuge wie Röntgeninspektion.

Profi-Tipp: Verwenden Sie lasergeschnittene Schablonen mit trapezförmigen Wänden, um die Konsistenz der Pastenablösung zu verbessern und das Risiko von Brückenbildung zu verringern.

2. Unzureichendes Lot (Unterbrechungen)

Am anderen Ende des Spektrums führt ein unzureichendes Lotvolumen zu offenen Stromkreisen. Ursachen sind:

- Unvollständiges Verschmelzen von Lötkugeln und Pads

- Oxidation an Lötkugeln oder PCB-Flächen

- Schlechte Benetzung aufgrund falscher Flussmittelaktivität

- Pad-Kraterbildung oder Delaminierung

Diese Defekte führen zu intermittierenden Verbindungen oder vollständigem Ausfall, oft erst nach thermischer Belastung oder mechanischem Schock.

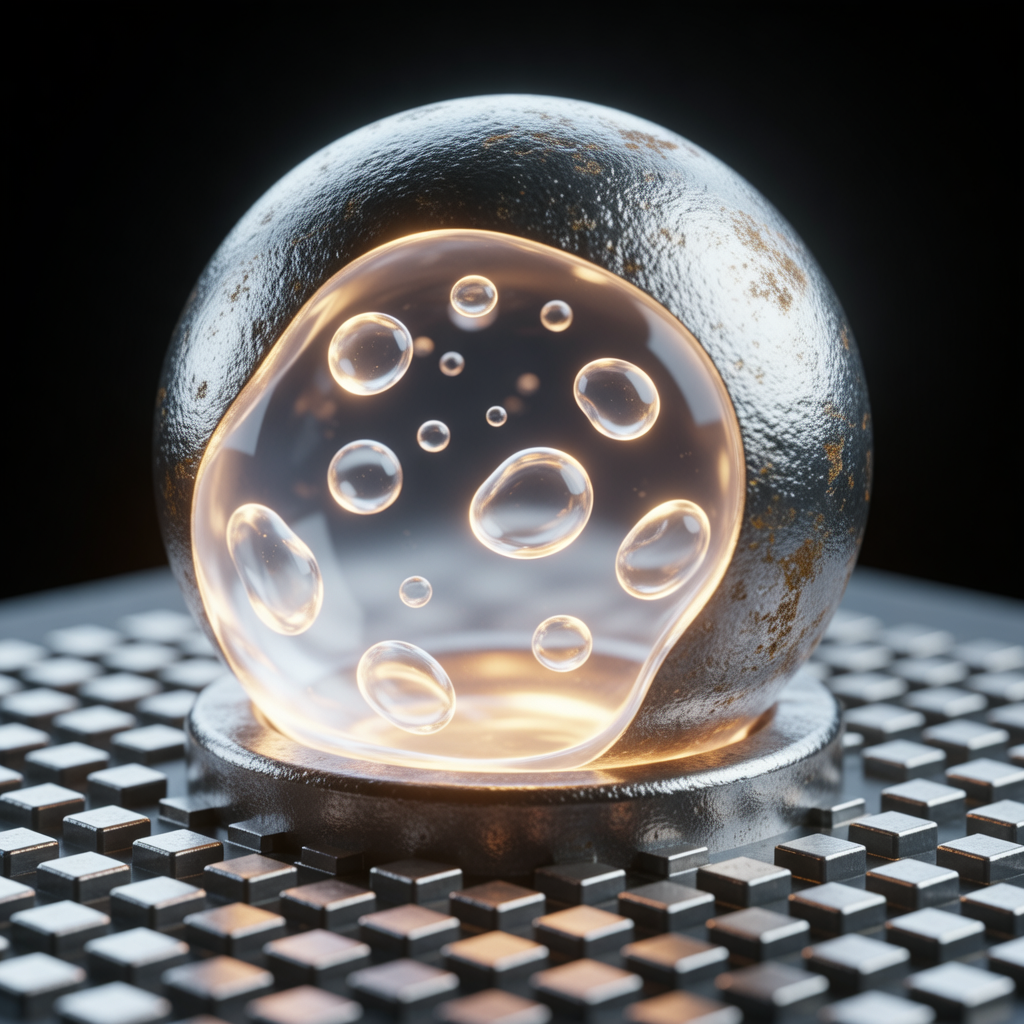

3. Hohlraumbildung (Voiding) in Lötstellen

Hohlräume – Taschen aus eingeschlossenem Gas innerhalb der erstarrten Lötstelle – sind in BGA-Baugruppen häufig. Während geringfügige Hohlraumbildung (<25 %) nach IPC-A-610 Standards akzeptabel sein kann, beeinträchtigen übermäßige Hohlräume:

- Wärmeleitfähigkeit

- Mechanische Festigkeit

- Langzeit-Zuverlässigkeit

Hauptursachen für Hohlraumbildung:

- Flüchtiges Ausgasen von Flussmittelrückständen

- Schnelle Anstiegsraten im Reflow-Profil

- Feuchtigkeitsaufnahme des Substrats (insbesondere bei Kunststoff-BGAs)

Feuchtigkeitsempfindliche Bauteile müssen vor der Montage gebacken werden, um "Popcorning" und interne Hohlraumbildung zu verhindern.

4. Koplanarität und Platzierungsgenauigkeitsprobleme

Koplanarität bezieht sich darauf, wie gleichmäßig die Lötkugeln relativ zur Unterseite des BGA-Gehäuses sitzen. Nicht koplanare Kugeln können zu schlechtem Kontakt mit der Leiterplatte führen, was zu Unterbrechungen oder schwachen Verbindungen führt.

Faktoren, die die Koplanarität beeinflussen:

- Verzug des BGA-Gehäuses aufgrund thermischer Fehlanpassung

- Unsachgemäße Lagerbedingungen (Feuchtigkeitsbelastung)

- Mechanische Beschädigung während der Handhabung

Darüber hinaus ist eine genaue Platzierung entscheidend. Selbst eine Fehlausrichtung im Mikrometerbereich kann unvollständige Verbindungen verursachen, insbesondere bei Fine-Pitch-BGAs (z. B. 0,4 mm Raster).

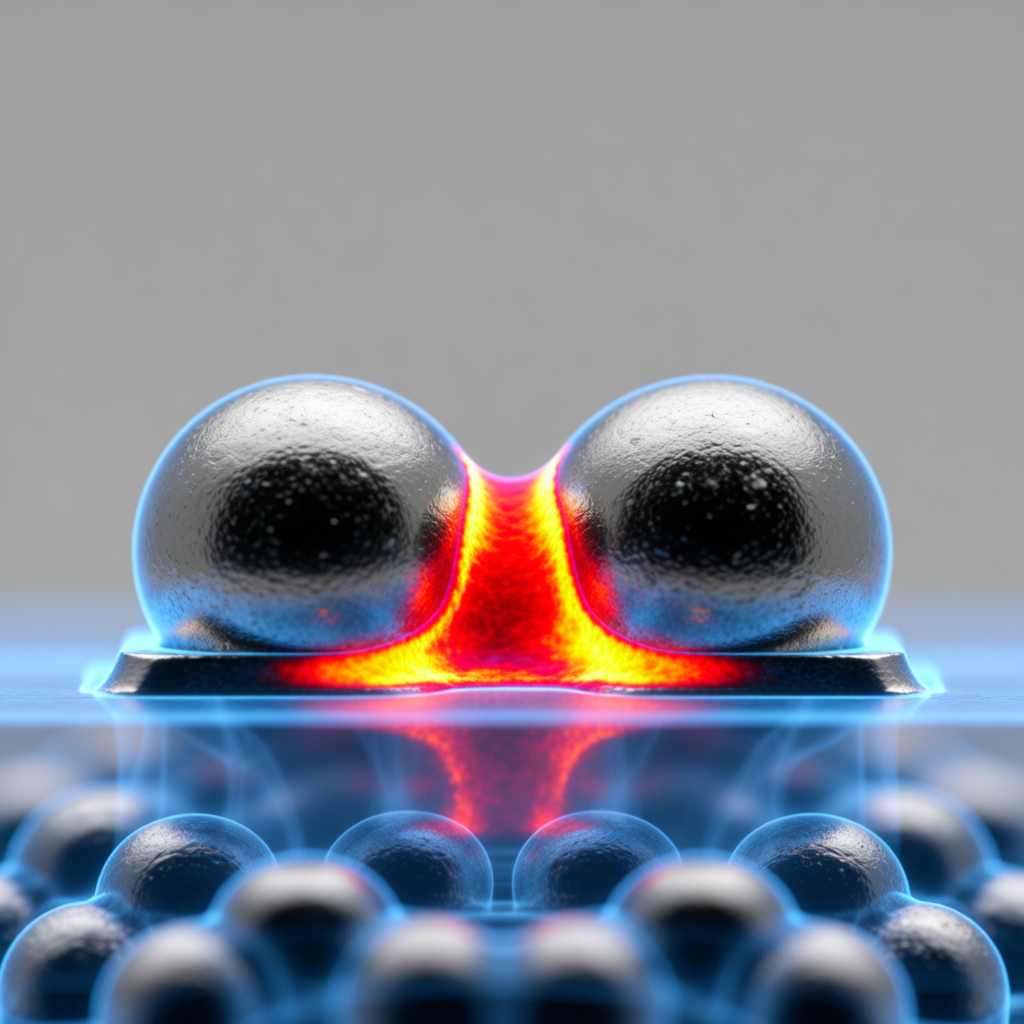

5. Head-in-Pillow (HiP) Defekte

Ein besonders heimtückischer Defekt, bekannt als Head-in-Pillow (HiP), tritt auf, wenn die Lötkugel ("Kopf") nicht vollständig mit der geschmolzenen Lotpaste auf dem PCB-Pad ("Kissen") verschmilzt. Visuell ähnelt es einer teilweise abgeflachten Kugel, die auf unvermischtem Lot ruht.

Hauptursachen:

- Bauteilverzug hebt die Kugel während des Reflows vom Pad ab

- Nicht übereinstimmende thermische Profile zwischen Ober- und Unterseite der Platine

- Lotpastenrheologie außerhalb der Spezifikation

- Verzögertes Setzen der Komponente aufgrund von Oberflächenspannungsungleichgewicht

HiP-Defekte sind ohne Querschliff oder 3D-Röntgenanalyse notorisch schwer zu erkennen.

6. Thermischer Stress und Ermüdungsrisse

Während des Betriebs verursacht wiederholtes thermisches Zyklieren eine Ausdehnung und Kontraktion mit unterschiedlichen Raten zwischen dem Siliziumchip, dem Gehäusesubstrat und der Leiterplatte. Im Laufe der Zeit führt dies zu Ermüdungsrissen in Lötstellen – insbesondere in den äußersten Reihen des Arrays, wo die Belastung am höchsten ist.

Dieses Problem wird verschärft durch:

- Großen CTE-Fehlanpassung (Wärmeausdehnungskoeffizient)

- Dicke Leiterplatten oder starre Substrate

- Fehlender Underfill oder Schutzlack

- Hochleistungsumgebungen (z. B. Automobilanwendungen unter der Motorhaube)

Ohne Minderung wachsen Ermüdungsrisse, bis die Verbindung elektrisch oder mechanisch versagt.

Wie SUNTOP Electronics Herausforderungen bei der BGA-Montage angeht

Als Full-Service-Anbieter für Leiterplattenbestückungsdienste nutzt SUNTOP Electronics modernste Technologie, strenge Prozesskontrollen und tiefes technisches Fachwissen, um robuste BGA-Lösungen zu liefern. Unser Ansatz umfasst Designberatung, Präzisionsfertigung und umfassende BGA-Qualitätskontrolle – um sicherzustellen, dass jede Baugruppe die höchsten Zuverlässigkeitsstandards erfüllt.

Lassen Sie uns untersuchen, wie wir jede Herausforderung direkt angehen.

Fortschrittliches Schablonendesign und Lotpastendruck

Präzision beginnt mit einem konsistenten Lotpastenauftrag. Wir setzen ein:

- Lasergeschnittene Edelstahlschablonen mit Nanobeschichtungen zur Verbesserung der Pastenablösung

- Öffnungsdesigns, die mithilfe statistischer Modellierung und empirischer Daten optimiert wurden

- Automatische Schablonenreiniger, um die Druckqualität über Produktionsläufe hinweg aufrechtzuerhalten

Unsere SPI (Solder Paste Inspection)-Systeme verwenden 3D-Laserscanning, um Volumen-, Höhen- und Positionsgenauigkeit zu überprüfen – und Druckfehler vor der Bauteilplatzierung zu erkennen.

Durch die Einhaltung enger Toleranzen (±10 % des Zielvolumens) minimieren wir Risiken von Brückenbildung und unzureichenden Verbindungen.

Hochpräzise Bestückungsautomaten

Wir nutzen modernste Siemens ASM und Fuji NXT III Bestückungsautomaten, die in der Lage sind, BGAs mit Submikron-Genauigkeit zu platzieren. Zu den Merkmalen gehören:

- Visionssysteme mit Mehrpunktausrichtung für echte Schwerpunktkorrektur

- Adaptive Düsenauswahl basierend auf Bauteilgewicht und -größe

- Echtzeit-Feedbackschleifen, die Platzierungskraft und -winkel anpassen

Für Ultra-Fine-Pitch-BGAs (bis zu 0,3 mm) implementieren wir eine Closed-Loop-Verifizierung, um null Fehlregistrierung sicherzustellen.

Optimierte Reflow-Profile mit thermischer Profilierungssoftware

Wärmemanagement ist zentral für eine erfolgreiche BGA-Montage. Wir entwickeln kundenspezifische Reflow-Profile mit KIC Navigator Software, die die Wärmeübertragungsdynamik über komplexe mehrlagige Platinen hinweg modelliert.

Schlüsselparameter, die wir optimieren:

- Anstiegsrate (zur Vermeidung von Thermoschocks)

- Soak-Dauer (für gleichmäßige Flussmittelaktivierung)

- Spitzentemperatur (um vollständiges Schmelzen ohne Beschädigung der Komponenten sicherzustellen)

- Abkühlneigung (zur Förderung einer feinen Kornstruktur)

Jedes Profil wird mithilfe von Thermoelementen validiert, die direkt auf BGA-Gehäusen platziert und in Echtzeit überwacht werden.

Darüber hinaus werden alle feuchtigkeitsempfindlichen Bauteile (MSDs) in Trockenschränken gelagert und gemäß JEDEC-Standards vor der Montage gebacken.

Röntgeninspektion und 3D AXI für die Analyse verborgener Verbindungen

Da BGA-Verbindungen nach der Montage unsichtbar sind, ist eine visuelle Inspektion unmöglich. Deshalb setzt SUNTOP automatische Röntgeninspektion (AXI) als Kernbestandteil unseres BGA-Qualitätskontrollprozesses ein.

Unser Nordson DAGE XD7600 System bietet:

- 2D- und 3D-Computertomographie (CT)-Bildgebung

- Messung des Hohlraumprozentsatzes gemäß IPC-7095-Richtlinien

- Analyse von Kugelverschiebung und Koplanarität

- Erkennung von Head-in-Pillow, Brückenbildung und Unterbrechungen

Alle Inspektionen sind dokumentiert und rückverfolgbar, was die Qualitätsanforderungen nach AS9100, ISO 13485 und Automotive-Grade unterstützt.

Underfill-Anwendung für verbesserte Zuverlässigkeit

Um thermischer Ermüdung und mechanischem Stress entgegenzuwirken, bieten wir Underfill-Dosierung als optionalen, aber sehr empfehlenswerten Prozess für geschäftskritische Anwendungen an.

Underfill ist ein Polymerharz, das nach dem Reflow entlang der Kanten des BGA injiziert wird. Kapillarkraft zieht es unter das Gehäuse, wo es aushärtet, um eine starre mechanische Verbindung zwischen der Komponente und der Leiterplatte zu bilden.

Vorteile:

- Reduziert die Belastung einzelner Lötstellen um bis zu 90 %

- Verhindert Rissausbreitung

- Verbessert die Beständigkeit gegen Vibrationen und Fallstöße

- Verlängert die Lebensdauer in rauen Umgebungen

Häufig verwendet in Luft- und Raumfahrt, Verteidigung, Medizin und Industrie.

Rework- und Reparaturfähigkeiten

Selbst bei besten Praktiken treten gelegentlich Defekte auf. SUNTOP unterhält eine dedizierte BGA-Rework-Station, ausgestattet mit:

- Präzisions-Infrarot- und Konvektionsheizung

- Vakuum-Aufnahmewerkzeugen mit thermischen Sensoren

- Mikroskopen und Ausrichtungskameras

- Vorprogrammierten Rework-Profilen für verschiedene BGA-Typen

Unsere Techniker befolgen IPC-7711/7721-Standards für sichere Entfernung, Reinigung, Reballing (falls erforderlich) und Neuinstallation – wodurch das Risiko für umliegende Komponenten und die Leiterplatte selbst minimiert wird.

Reballing-Komponenten durchlaufen eine vollständige Röntgeninspektion, bevor sie in die Linie zurückkehren.

Gewährleistung der BGA-Qualitätskontrolle: Unser mehrschichtiger Ansatz

Qualität ist kein nachträglicher Gedanke – sie ist in jede Phase unseres Arbeitsablaufs zur Leiterplattenbestückung integriert. Bei SUNTOP wenden wir eine geschichtete BGA-Qualitätskontrollstrategie an, die präventive Maßnahmen, Echtzeitüberwachung und Endvalidierung kombiniert.

Schicht 1: Design for Manufacturability (DFM) Überprüfung

Vor Beginn jeder Produktion führt unser Ingenieurteam eine gründliche DFM-Überprüfung durch, die sich speziell auf BGA-Kompatibilität konzentriert. Wir analysieren:

- Landepadmuster-Abmessungen vs. Herstellerspezifikationen

- Lötstoppmasken-definierte (SMD) vs. nicht-lötstoppmasken-definierte (NSMD) Pads

- Via-in-Pad-Plattierungs- und Zeltmethoden

- Design der Wärmeentlastung für Masseebenen

- Sperrzonen für benachbarte Komponenten

Mit Tools wie Altium Designer und Valor Process Preparation identifizieren wir potenzielle Probleme frühzeitig – und sparen Zeit, Kosten und Ausbeute im nachgelagerten Bereich.

Kunden erhalten detaillierte Berichte mit umsetzbaren Empfehlungen, die eine Herstellbarkeit vom ersten Tag an gewährleisten.

Schicht 2: Eingangsmaterialinspektion

Alle Rohstoffe – einschließlich BGA-Komponenten – werden bei Ankunft geprüft. Wir prüfen auf:

- Datumscodes und Feuchtigkeitsempfindlichkeitsstufen (MSL)

- Physische Schäden oder Verformungen

- Gehäuseverzug mit optischen Profilometern

- Konformitätszertifikat (CoC) und Chargenrückverfolgbarkeit

Komponenten, die als MSL3 oder höher klassifiziert sind, werden sofort in Trockenlagerung mit einer Luftfeuchtigkeit unter 10 % RH verbracht.

Schicht 3: In-Line-Prozessüberwachung

Über die gesamte Montagelinie hinweg überwachen automatisierte Systeme kontinuierlich Schlüsselvariablen:

- SPI-Ergebnisse für Pastenvolumenabweichung

- Platzierungsversatzdaten von Visionssystemen

- Einhaltung des Reflow-Profils (mit Warnungen bei Anomalien)

- Fördergeschwindigkeit und Umgebungsbedingungen

Jeder Parameter außerhalb vordefinierter Grenzen löst einen sofortigen Stopp und eine Ursachenanalyse aus.

Schicht 4: Abschlusstest und Validierung

Nach der Montage durchläuft jede Platine Funktionsprüfungen, die auf ihre Anwendung zugeschnitten sind. Für BGA-lastige Designs integrieren wir zusätzliche Verifizierungsschritte:

- Flying-Probe- oder Nadelbett-Tests für Konnektivität

- Boundary Scan (JTAG) für unzugängliche Knoten

- Burn-In-Tests unter erhöhten Temperaturen

- Umweltstress-Screening (ESS) einschließlich Temperaturwechseltest und Vibration

In Kombination mit AXI-Ergebnissen ergibt sich ein vollständiges Bild des Produktzustands.

Sie können mehr über unseren 6-stufigen Qualitätskontrollprozess erfahren, der eine null-Fehler-Lieferung bei allen Projekten gewährleistet.

Best Practices für eine erfolgreiche BGA-Implementierung

Während Hersteller eine entscheidende Rolle spielen, können Designer und Ingenieure den BGA-Erfolg durch durchdachte Designentscheidungen maßgeblich beeinflussen. Hier sind wichtige Best Practices:

Optimieren Sie Landepadmuster gemäß IPC-Standards

Befolgen Sie immer die Richtlinien von IPC-7351B für die Erstellung von Landepadmustern. Für NSMD-Pads (empfohlen für die meisten BGAs) stellen Sie sicher:

- Kupferpad-Durchmesser = 0,3–0,5 × Rastermaß

- Lötstoppmaskenöffnung etwas größer als Kupfer, um Benetzung zu ermöglichen

- Ausreichender Abstand, um Brückenbildung zu verhindern

Vermeiden Sie übermäßig große Pads, die das Risiko von "Grabsteineffekt" (Tombstoning) und ungleichmäßiger Benetzung erhöhen.

Verwenden Sie Via-in-Pad strategisch

Vias, die innerhalb von BGA-Pads platziert sind, helfen dabei, Spuren mit hoher Dichte zu routen – sie müssen jedoch ordnungsgemäß plattiert und gefüllt sein, um ein Abfließen des Lots in das Loch zu verhindern.

Empfohlener Ansatz:

- Plattierte und gefüllte Vias mit nicht leitfähigem Epoxidharz

- Überzeltet (tented) mit Lötstoppmaske

- Vermeiden Sie offene Vias, sofern sie nicht verfüllt sind

Dies verhindert Hohlraumbildung und gewährleistet eine konsistente Bildung von Lötstellen.

Implementieren Sie ein angemessenes Wärmemanagement

Hochleistungs-BGAs erzeugen erhebliche Wärme. Integrieren Sie:

- Interne thermische Ebenen, die mit dem BGA-Massefeld verbunden sind

- Thermische Vias unter dem Mittelpad (falls zutreffend)

- Kühlkörper oder thermische Schnittstellenmaterialien (TIMs)

Sorgen Sie für ausreichenden Luftstrom im endgültigen Gehäuse, um Wärme effektiv abzuleiten.

Planen Sie Testbarkeit und Debugging

Da viele Signale unter dem BGA unzugänglich sind, planen Sie den Testzugriff frühzeitig:

- Integrieren Sie JTAG-Header oder Boundary-Scan-Ketten

- Fügen Sie Testpunkte für kritische Stromschienen und Takte hinzu

- Ziehen Sie Boundary-Scan-kompatible ICs in Betracht, wenn möglich

Arbeiten Sie während des Layouts mit Ihrem Hersteller für Leiterplattenbestückung zusammen, um die Testabdeckung sicherzustellen.

Fallstudie: High-Density FPGA BGA-Montage für industrielle Automatisierung

Kunde: Europäischer Erstausrüster (OEM) für industrielle Steuerungen

Herausforderung: Montage eines 1.152-Kugel-FPGAs (0,8 mm Raster) auf einer 12-lagigen HDI-Leiterplatte mit engen Zeitvorgaben

Anforderungen: Null Fehler, volle Rückverfolgbarkeit, erweiterter Betriebstemperaturbereich (-40 °C bis +85 °C)

Von SUNTOP implementierte Lösung:

- Durchführte gemeinsame DFM-Sitzung mit dem Kunden, um Stack-up, Via-Design und Impedanzkontrolle zu validieren

- Fertigung lasergebohrter Mikro-Vias mit gefüllter und verschlossener Konstruktion

- Auftragung von präzisionsgedruckter Lotpaste unter Verwendung einer galvanisch geformten 4-mil-Schablone

- Platzierung des FPGA mit Siemens SX7 mit Dual-Kamera-Ausrichtung

- Ausführung eines kundenspezifischen Reflow-Profils mit Stickstoffatmosphäre zur Reduzierung der Oxidation

- Durchführte 3D AXI-Inspektion mit automatischer Hohlraumkartierung und Berichterstattung

- Anwendung von kapillarem Underfill für verbesserte mechanische Zuverlässigkeit

- Durchführung eines 72-stündigen Burn-In-Tests gefolgt von einer Funktionsüberprüfung

Ergebnis:

- First-Pass-Yield: 99,8 %

- Keine Feldrückläufer nach 18 Monaten Einsatz

- Kunde erweiterte Partnerschaft um vollständige schlüsselfertige PCBA-Dienstleistungen

Dieses Projekt veranschaulicht, wie die Kombination aus fortschrittlichen Fähigkeiten und disziplinierten BGA-Lösungen zum Erfolg in der realen Welt führt.

Auswahl des richtigen Partners für Leiterplattenbestückung für BGA-Projekte

Nicht alle Auftragshersteller sind gleichermaßen für die BGA-Montage ausgestattet. Fragen Sie bei der Bewertung von Partnern:

- Haben sie dedizierte AXI-Systeme?

- Werden ihre Reflow-Öfen regelmäßig profiliert und kalibriert?

- Können sie Nachweise für erfolgreiche BGA-Projekte vorlegen?

- Welche Underfill- und Rework-Optionen bieten sie an?

Bei SUNTOP Electronics sind wir stolz auf Transparenz, Leistungsfähigkeit und Zusammenarbeit mit Kunden. Mit jahrzehntelanger Erfahrung in komplexer Leiterplattenbestückung haben wir uns einen Ruf für die Lösung schwieriger Probleme erarbeitet – insbesondere solcher, die dichte, schnelle oder geschäftskritische Platinen betreffen.

Wir bedienen Branchen von der Telekommunikation bis zu medizinischen Geräten und halten stets die höchsten Qualitätsmaßstäbe ein. Erfahren Sie mehr über die vom Leiterplattenhersteller bedienten Branchen, um zu sehen, ob wir zu Ihrem Sektor passen.

Fazit: BGA-Montage durch Fachwissen und Technologie meistern

Die BGA-Technologie treibt weiterhin Innovationen in der Elektronik voran – aber die Beherrschung ihrer Montage erfordert mehr als nur Ausrüstung. Sie erfordert tiefes Prozesswissen, akribische Aufmerksamkeit für Details und ein Engagement für kontinuierliche Verbesserung.

Von der Vermeidung von Lötbrücken bis zur Beseitigung von Head-in-Pillow-Defekten sind die Herausforderungen bei der BGA-Montage zahlreich – aber bewältigbar. Durch die Partnerschaft mit einem erfahrenen Hersteller für Leiterplattenbestückung wie SUNTOP Electronics erhalten Sie Zugang zu:

- Fortschrittlicher Fertigungsinfrastruktur

- Bewährten BGA-Lösungen

- Strengen BGA-Qualitätskontrollverfahren

- End-to-End-Support vom Design bis zur Lieferung

Egal, ob Sie ein Prototyping für ein neues Konzept erstellen oder die Produktion skalieren, wir sind hier, um Ihnen zu helfen, eine fehlerfreie BGA-Integration zu erreichen.

Sind Sie bereit, Ihr nächstes Projekt zu besprechen? Kontaktieren Sie den Leiterplattenhersteller noch heute oder holen Sie ein Leiterplattenangebot ein für Ihr bevorstehendes BGA-basiertes Design.

Lassen Sie uns gemeinsam intelligentere, kleinere und zuverlässigere Elektronik bauen.