SMT vs. Durchsteckmontage (THT): Die richtige Bestückungsmethode für Ihr PCB-Design wählen

Heros Rising

SMT vs. Durchsteckmontage (THT): Die richtige Bestückungsmethode für Ihr PCB-Design wählen

Bei der Entwicklung von Leiterplatten (PCBs) ist eine der kritischsten Entscheidungen, vor denen Ingenieure stehen, die Auswahl der geeigneten Komponentenbestückungsmethode. Die beiden dominierenden Techniken – Surface Mount Technology (SMT) und Through-Hole Technology (auch bekannt als Plated Through-Hole oder PTH/THT) – bieten jeweils unterschiedliche Vorteile und Einschränkungen. Bei SUNTOP Electronics, einem führenden Leiterplattenbestücker, verstehen wir, dass die Wahl zwischen diesen Methoden nicht nur die Funktionalität und Zuverlässigkeit Ihres Endprodukts beeinflusst, sondern auch dessen Herstellbarkeit, Kosten und Markteinführungszeit.

In diesem umfassenden Leitfaden werden wir die technischen Unterschiede zwischen SMT- und Durchsteckmontage untersuchen, ihre Leistung anhand verschiedener Metriken vergleichen und praktische Hinweise geben, wann welche Methode verwendet werden sollte. Egal, ob Sie Unterhaltungselektronik, Industriesteuerungen oder hochzuverlässige medizinische Geräte entwickeln, das Verständnis dieser Kernbestückungstechnologien hilft Ihnen, während Ihrer PCB-Design-Phase fundierte Entscheidungen zu treffen.

Surface Mount Technology (SMT) verstehen

Was ist SMT?

Surface Mount Technology (SMT) ist eine Methode zur Montage elektronischer Komponenten direkt auf der Oberfläche einer Leiterplatte, ohne dass Anschlussdrähte durch Löcher geführt werden müssen. SMT wurde in den 1960er Jahren entwickelt und in den 1980er Jahren weit verbreitet eingesetzt. Es revolutionierte die Elektronikfertigung, indem es kleinere, leichtere und dichter bestückte Leiterplatten ermöglichte.

Im Gegensatz zu herkömmlichen Durchsteckkomponenten, die über Drahtanschlüsse verfügen, die durch gebohrte Löcher in der Platine ragen, haben SMT-Komponenten – oft als „Chip-Komponenten“ bezeichnet – flache Anschlüsse oder kleine Leitungen, die so konzipiert sind, dass sie direkt auf Kupferpads auf der PCB-Oberfläche gelötet werden.

Wie die SMT-Bestückung funktioniert

Der SMT-Prozess umfasst mehrere präzise Schritte:

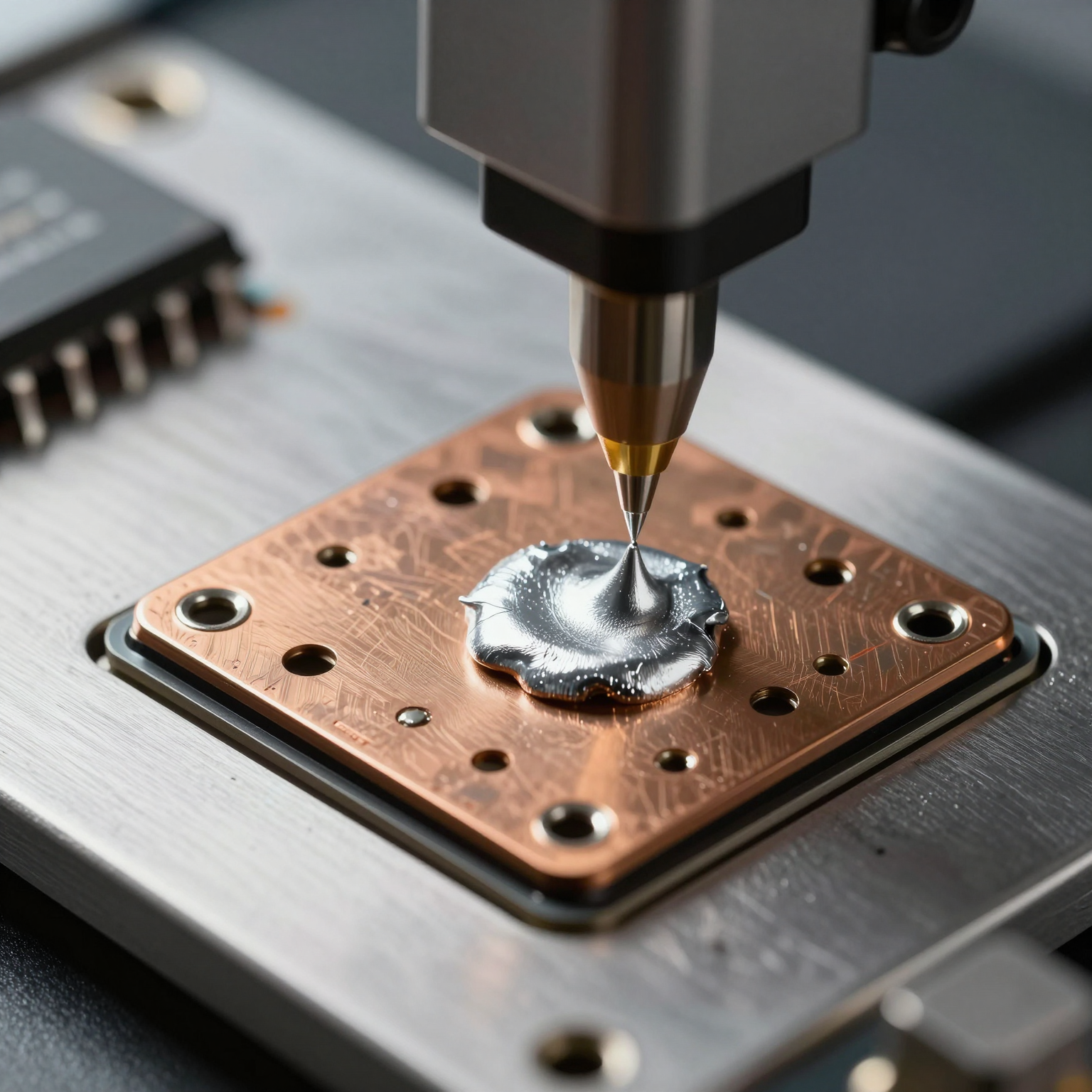

- Auftragen der Lotpaste: Eine Schablone wird über der bloßen Leiterplatte ausgerichtet, und Lotpaste – eine Mischung aus winzigen Lotpartikeln und Flussmittel – wird auf die Pads aufgetragen, auf denen die Komponenten platziert werden.

- Komponentenplatzierung: Mit Hochgeschwindigkeits-Bestückungsautomaten werden SMT-Komponenten präzise auf den mit Lotpaste beschichteten Pads positioniert.

- Reflow-Löten: Die Platine durchläuft einen Reflow-Ofen, in dem kontrollierte Hitze die Lotpaste schmilzt und dauerhafte elektrische und mechanische Verbindungen bildet.

- Inspektion und Test: Automatische optische Inspektion (AOI), Röntgeninspektion (für versteckte Lötstellen wie BGAs) und Funktionstests gewährleisten Qualität und Zuverlässigkeit.

Dieser automatisierte Workflow ermöglicht die schnelle Produktion komplexer Platinen mit Tausenden von Komponenten pro Stunde, was SMT ideal für Massenproduktionsumgebungen macht.

Vorteile von SMT

SMT ist aus gutem Grund zum Standard in der modernen Elektronik geworden. Zu den Vorteilen gehören:

- Kleinerer Platzbedarf: Komponenten können auf beiden Seiten der Platine platziert werden, was die Komponentendichte erheblich erhöht.

- Höhere Schaltgeschwindigkeiten: Kürzere Leitungen reduzieren parasitäre Induktivität und Kapazität und verbessern die Signalintegrität bei hohen Frequenzen.

- Geringere Materialkosten: Da nicht zahlreiche Löcher gebohrt werden müssen, werden Fertigungskomplexität und Kosten reduziert.

- Automatisierte Fertigung: Hohe Kompatibilität mit automatisierten Montagelinien erhöht den Durchsatz und die Konsistenz.

- Leichtes Design: Ideal für tragbare und Wearable-Elektronik, bei der Größe und Gewicht entscheidend sind.

Beispielsweise verlassen sich Smartphones, Tablets und IoT-Geräte aufgrund von Platzbeschränkungen und Leistungsanforderungen fast ausschließlich auf SMT.

Häufige SMT-Komponententypen

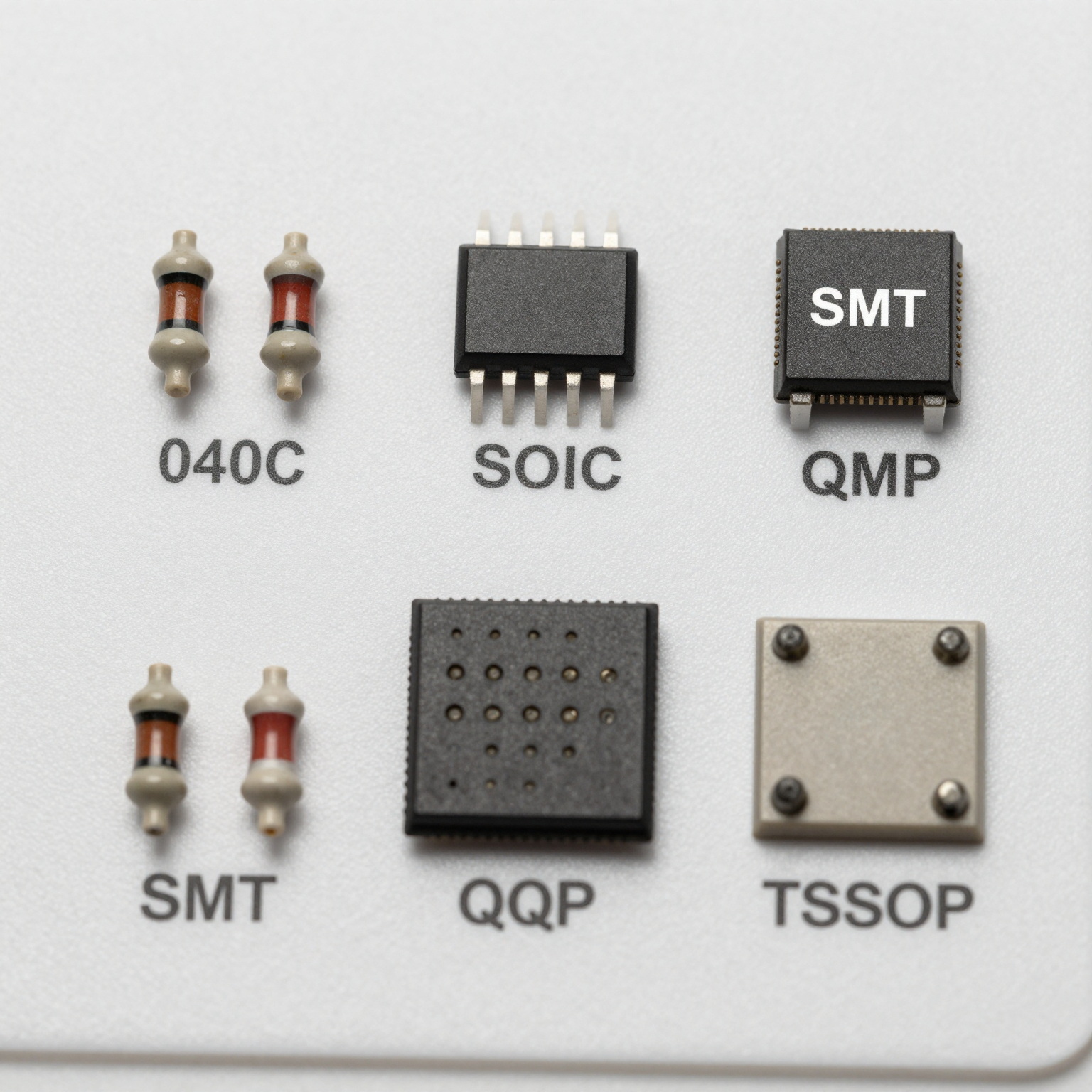

Einige typische SMT-Gehäuse sind:

- Chip-Widerstände/-Kondensatoren (0402, 0603 usw.)

- Small Outline Integrated Circuits (SOIC)

- Quad Flat Packages (QFP)

- Ball Grid Arrays (BGA)

- Thin Shrink Small Outline Packages (TSSOP)

Diese Komponenten ermöglichen fortschrittliche Funktionen in kompakten Formfaktoren und unterstützen Innovationen in den Bereichen KI, 5G und Edge Computing.

Wussten Sie schon? Über 75 % aller heute hergestellten Leiterplatten verwenden ausschließlich SMT oder in Kombination mit Durchstecktechnologie.

Durchstecktechnologie (THT/PTH) erkunden

Was ist Through-Hole oder Plated Through-Hole (PTH)?

Die Durchstecktechnologie (Through-Hole Technology), oft als Plated Through-Hole (PTH) bezeichnet, beinhaltet das Einführen von Komponentenanschlüssen durch vorgebohrte Löcher in der Leiterplatte und das anschließende Verlöten auf der gegenüberliegenden Seite. Diese Methode war vor dem Aufstieg von SMT der Industriestandard und bleibt in Anwendungen relevant, die robuste mechanische Verbindungen erfordern.

Jedes Loch ist mit Kupfer beschichtet, um eine elektrische Verbindung zwischen den Schichten herzustellen, daher der Begriff „durchkontaktiertes Loch“ (plated through-hole). Die bei dieser Methode verwendeten Komponenten sind typischerweise axiale oder radiale bedrahtete Typen wie Elektrolytkondensatoren, Transformatoren und Steckverbinder.

Wie die PTH-Bestückung funktioniert

Der PTH-Bestückungsprozess umfasst:

- Bohren von Löchern: Präzisionsbohren erzeugt Löcher, die den Positionen der Komponentenanschlüsse entsprechen.

- Beschichtung: Chemische Kupferbeschichtung sorgt für Leitfähigkeit durch die Via-Wände.

- Komponenteneinsetzen: Anschlüsse werden manuell oder über automatische Einsetzmaschinen eingeführt.

- Wellenlöten: Die Platine läuft über eine Welle aus geschmolzenem Lot

, das die freiliegenden Anschlüsse und Pads benetzt und starke Lötstellen erzeugt. 5. Manuelle Nacharbeit und Inspektion: Aufgrund geringerer Automatisierungsraten sind häufig manuelle Kontrollen und Korrekturen erforderlich.

Obwohl langsamer als SMT, bietet PTH eine unübertroffene Haltbarkeit in rauen Umgebungen.

Vorteile von Durchsteckkomponenten

Obwohl älter, erfüllt PTH aufgrund seiner einzigartigen Stärken weiterhin wichtige Aufgaben:

- Überlegene mechanische Festigkeit: Komponenten sind physisch durch die Platine verankert, was sie widerstandsfähig gegen Vibrationen, Stöße und thermische Belastungen macht.

- Hohe Leistungsaufnahme: Größere Anschlüsse und bessere Wärmeableitung ermöglichen es PTH-Teilen, höhere Ströme und Spannungen zu bewältigen.

- Einfachheit bei Prototyping und Reparatur: Ideal für Breadboarding und Handlöten während der Entwicklungsphasen.

- Zuverlässige Verbindungen: Starke Lötstellen minimieren das Ausfallrisiko in geschäftskritischen Systemen.

Branchen wie Luft- und Raumfahrt, Verteidigung, Automobil und Schwermaschinenbau sind für Netzteile, Relais und robuste Steckverbinder immer noch stark auf PTH angewiesen.

Häufige Anwendungen von PTH

Beispiele für Komponenten, die am besten für die Durchsteckmontage geeignet sind, sind:

- Leistungstransistoren und MOSFETs

- Große Elektrolytkondensatoren

- Transformatoren und Induktoren

- Klemmenblöcke und Stiftleisten

- Steckverbinder mit hoher Polzahl

Diese Komponenten profitieren von der strukturellen Unterstützung, die durch das Durchführen von Anschlüssen durch die Platine geboten wird.

Hauptunterschiede zwischen SMT und Durchsteckmontage (PTH)

Um Ihnen bei der Entscheidung zu helfen, welche Methode für Ihr Projekt geeignet ist, vergleichen wir SMT und PTH anhand mehrerer Schlüsselparameter.

1. Größe und Dichte

| Parameter | SMT | PTH |

|---|---|---|

| Komponentengröße | Winzig (z. B. 0201-Chips) | Größere, bedrahtete Komponenten |

| Platinenplatzbedarf | Minimal; ermöglicht doppelseitige Platzierung | Benötigt aufgrund von Lochabständen mehr Platz |

| Komponentendichte | Sehr hoch | Mäßig bis niedrig |

SMT ermöglicht die Miniaturisierung, die für moderne Unterhaltungselektronik unerlässlich ist. Zum Beispiel kann ein einziges Smartphone-Motherboard über 1.000 SMT-Komponenten auf weniger als 100 cm² enthalten.

2. Elektrische Leistung

| Parameter | SMT | PTH |

|---|---|---|

| Signalintegrität | Hervorragend bei hohen Frequenzen aufgrund kürzerer Wege | Längere Anschlüsse erhöhen die Induktivität und beeinträchtigen die HF-Leistung |

| Parasitäre Effekte | Gering | Höher aufgrund der Anschlusslänge |

| Impedanzkontrolle | Einfacher mit kontrollierter Leiterbahnführung zu erreichen | Schwieriger, da Komponentenanschlüsse als Antennen wirken |

Für digitale Hochgeschwindigkeitsschaltungen und HF-Anwendungen ist SMT eindeutig überlegen. Ingenieure, die an 5G-Modulen oder Wi-Fi 6E-Routern arbeiten, müssen SMT priorisieren, um die Signaltreue aufrechtzuerhalten.

3. Mechanische Zuverlässigkeit

| Parameter | SMT | PTH |

|---|---|---|

| Vibrationsfestigkeit | Gut mit entsprechendem Underfilling | Hervorragend aufgrund der Verankerung durch die Platine |

| Beständigkeit gegen thermischen Zyklus | Mäßig; hängt vom Lötstellendesign ab | Hoch; bewältigt wiederholtes Ausdehnen/Zusammenziehen gut |

| Schocktoleranz | Geringer, sofern nicht verstärkt | Überlegen; ideal für Ausrüstung in Militärqualität |

In der Automobilelektronik unter der Motorhaube oder in der Avionik, wo extreme Bedingungen herrschen, bleibt PTH trotz Größennachteilen oft die bevorzugte Wahl.

4. Kostenüberlegungen

| Parameter | SMT | PTH |

|---|---|---|

| Herstellungskosten | Niedriger (weniger/keine gebohrten Löcher) | Höher (Bohren erhöht Zeit und Verschleiß) |

| Bestückungskosten | Niedriger bei großen Stückzahlen (automatisiert) | Höher (manuelle Arbeit oder spezialisierte Einsetzer) |

| Werkzeugkosten | Mäßig (Schablonen, Feeder) | Hoch (Bohrer, Wellenlötvorrichtungen) |

| Nacharbeitskosten | Mäßig bis hoch (insbesondere BGA) | Niedriger (einfacherer Zugang und Entlöten) |

Während SMT in der Serienproduktion gewinnt, kann PTH für Kleinserien-Prototypen oder Reparaturszenarien wirtschaftlicher sein.

5. Produktionsgeschwindigkeit und Skalierbarkeit

| Parameter | SMT | PTH |

|---|---|---|

| Platzierungsgeschwindigkeit | Tausende von Komponenten pro Stunde | Hunderte pro Stunde |

| Automatisierungsgrad | Vollautomatische Linien möglich | Teilautomatisierung; oft hybride Setups |

| Eignung für Massenproduktion | Ausgezeichnet | Begrenzt |

Moderne SMT-Linien können eine komplette Platine in Minuten bestücken und löten, während die PTH-Bestückung zusätzliche Handhabungs- und Verarbeitungsschritte erfordert.

Hybride Ansätze: Kombination von SMT und PTH

In der Praxis nutzen viele PCBs einen Mischtechnologie-Ansatz – sie nutzen die Stärken von SMT und PTH. Diese Hybridstrategie ermöglicht es Designern, Leistung, Zuverlässigkeit und Kosten gleichzeitig zu optimieren.

Warum beide Methoden verwenden?

Betrachten Sie ein Netzteil (PSU):

- Steuer-ICs, Widerstände und Kondensatoren werden für Kompaktheit und Geschwindigkeit mit SMT montiert.

- Hochstrominduktoren, Brückengleichrichter und Klemmenblöcke verwenden PTH für thermische und mechanische Stabilität.

Durch die Kombination von beidem erreichen Ingenieure eine ausgewogene Lösung, die elektrische, umwelttechnische und wirtschaftliche Anforderungen erfüllt.

Fertigungsherausforderungen bei der gemischten Bestückung

Die Produktion hybrider Platinen bringt logistische Komplexität mit sich:

- Sequenzielle Verarbeitung: Platinen durchlaufen normalerweise zuerst SMT, gefolgt von PTH.

- Wärmemanagement: Reflow-Temperaturen für SMT dürfen bereits installierte PTH-Komponenten nicht beschädigen.

- Klebebefestigung: Um zu verhindern, dass SMT-Teile während des Wellenlötens abfallen, können Klebstoffe verwendet werden, um sie vor der PTH-Verarbeitung zu sichern.

Bei SUNTOP Electronics passt sich unser flexibler PCB-Bestückungsservice an Mischtechnologie-Bauweisen mit optimierten Arbeitsabläufen an, die Ausbeute und Zuverlässigkeit gewährleisten.

Praxisbeispiel: Industrieller Motorcontroller

Ein industrieller Motorcontroller könnte Folgendes enthalten:

- Mikrocontroller und Logikschaltungen → SMT

- Gate-Treiber und Optokoppler → SMT

- Leistungsrelais und Transistoren mit Kühlkörper → PTH

- AC-Ein-/Ausgangsklemmen → PTH

Diese Mischung gewährleistet eine präzise Steuerung und hält gleichzeitig hohen Stromlasten und Vibrationen in der Fabrikhalle stand.

Faktoren, die die Wahl zwischen SMT und PTH beeinflussen

Die Auswahl der richtigen Bestückungsmethode ist nicht nur eine Frage der Vorliebe – es ist eine strategische technische Entscheidung, die von mehreren Faktoren beeinflusst wird.

1. Anwendungsumgebung

Raue Umgebungen erfordern eine robuste Konstruktion:

- Militär/Luft- und Raumfahrt: Bevorzugen PTH für Schockfestigkeit.

- Unterhaltungselektronik: Bevorzugen SMT für Größe und Kosten.

- Medizinische Geräte: Kombinieren oft beides für Zuverlässigkeit und Miniaturisierung.

- Automobil: Verwenden SMT für ECUs, PTH für Sensoren im Motorraum.

Umweltqualifikationstests (z. B. MIL-STD-810, ISO 16750) leiten Material- und Bestückungsentscheidungen.

2. Leistungsanforderungen

Hochleistungsschaltungen erzeugen Wärme und erfordern stabile Verbindungen:

- Unter 1 A: SMT ausreichend

- Über 5 A: PTH empfohlen oder Hybrid mit Kühlkörper

Thermische Vias und Kupferflächen können die Wärmeableitung von SMT verbessern, aber die physische Verankerung bleibt für große Leistungsgeräte entscheidend.

3. Frequenz und Signalgeschwindigkeit

Für Analog- und HF-Designs:

- Frequenzen > 100 MHz: SMT bevorzugt

- Hochgeschwindigkeits-Digital (USB 3.0, PCIe): SMT zwingend

- Niederfrequenz-Steuersignale: PTH akzeptabel

Impedanzanpassung und kontrollierte Impedanzleiterbahnen sind mit SMT-Komponenten einfacher zu implementieren.

4. Volumen und Produktionsmaßstab

- Prototypen & Kleinserien (<100 Einheiten): PTH einfacher für Handmontage

- Mittleres Volumen (100–10k Einheiten): Hybrid oder SMT mit selektivem PTH

- Großes Volumen (>10k Einheiten): SMT dominiert aufgrund von Effizienz

Werkzeuginvestitionen begünstigen SMT bei großen Auflagen, während die Einfachheit der Einrichtung PTH bei kleinen Chargen zugutekommt.

5. Lebenszyklus- und Wartungsanforderungen

Produkte, die voraussichtlich im Feld gewartet werden, profitieren von PTH:

- Vor Ort austauschbare Sicherungen, Steckverbinder oder Schalter

- Bildungskits und DIY-Elektronik

- Upgrades von Altsystemen

SMT-Komponenten, insbesondere Mikro-BGAs, sind ohne Spezialwerkzeuge schwer zu ersetzen.

Designtipps zur Optimierung der SMT- und PTH-Auswahl

Effektives PCB-Design beginnt mit der frühzeitigen Berücksichtigung der Bestückungsmethode. Hier sind umsetzbare Tipps, um Ihre Auswahl zu leiten.

1. Beginnen Sie mit Funktionsblockdiagrammen

Unterteilen Sie Ihre Schaltung in Funktionsblöcke:

- Leistungsstufe → wahrscheinlich PTH

- Digitale Verarbeitung → definitiv SMT

- Schnittstelle/Konnektivität → je nach Steckverbindertyp bewerten

Dieses modulare Denken vereinfacht die Trade-off-Analyse.

2. Priorisieren Sie die Komponentenverfügbarkeit

Überprüfen Sie Komponentendatenblätter auf Gehäuseoptionen:

- Viele ICs gibt es jetzt nur noch in QFN oder BGA (nur SMT).

- Einige Legacy-Teile existieren nur im DIP-Format (Dual In-line Package).

Vermeiden Sie es, um veraltete reine PTH-Komponenten herum zu entwerfen, es sei denn, dies ist notwendig.

3. Planen Sie die Testbarkeit

Stellen Sie sicher, dass Testpunkte zugänglich sind:

- SMT-Testpads sollten einen Durchmesser von ≥0,9 mm haben

- Vermeiden Sie es, PTH-Komponenten dort zu platzieren, wo sie den Saufenzugang blockieren

Designen Sie frühzeitig für In-Circuit-Tests (ICT) und Boundary Scan (JTAG).

4. Berücksichtigen Sie das Wärmemanagement

Für wärmeableitende Komponenten:

- Verwenden Sie thermische Vias unter SMT-Pads

- Sorgen Sie für ausreichende Kupferfläche

- Für sehr hohe Hitze ziehen Sie PTH mit externen Kühlkörpern in Betracht

Simulationstools wie thermische FEA helfen dabei, Hotspots vorherzusagen.

5. Arbeiten Sie frühzeitig mit Ihrem Hersteller zusammen

Binden Sie Ihren Leiterplattenbestücker während der Designphase ein. Bei SUNTOP Electronics bieten wir Design for Manufacturability (DFM) Reviews an, um potenzielle Probleme vor der Produktion zu erkennen.

Häufige Fallstricke, die wir identifizieren:

- Falsch ausgerichtete Footprints

- Unzureichende Lötstopplackdämme

- Fehlende Polaritätsmarkierungen

- Falsche Schablonendicke

Frühzeitiges Feedback spart Zeit und Geld.

Zukunftstrends: Wohin entwickeln sich SMT und PTH?

Die technologische Entwicklung prägt weiterhin die Landschaft der Leiterplattenbestückung.

Miniaturisierung treibt SMT-Innovation voran

Zu den Trends gehören:

- Ultra-Fine-Pitch-Komponenten (0,3 mm Abstand)

- Wafer-Level Packaging (WLP)

- Eingebettete Komponenten innerhalb von Substratschichten

HDI-Platinen (High-Density Interconnect) integrieren zunehmend passive Komponenten unter ICs und treiben die SMT-Fähigkeiten weiter voran.

Erfahren Sie mehr über Trends der nächsten Generation in unserem Artikel über HDI-PCB-Technologie.

PTH-Nischenkonsolidierung

Während die Nutzung im Mainstream zurückgeht, behält PTH starke Positionen in:

- Hochspannungssystemen (Industrie, Energie)

- Robusten Kommunikationsgeräten

- Wartung von Altinfrastrukturen

Neue Materialien wie leitfähige Epoxide können schließlich einige PTH-Anwendungen ergänzen oder ersetzen, aber eine vollständige Veralterung ist in Kürze unwahrscheinlich.

Aufkommende hybride Techniken

Innovationen wie:

- Selektive Lötroboter für PTH nach SMT

- Lasergestützte Nacharbeitsstationen

- Integration von Schutzbeschichtungen

verbessern die Zuverlässigkeit und Skalierbarkeit hybrider Platinen.

Darüber hinaus helfen Fortschritte bei der Beschaffung elektronischer Komponenten und der Widerstandsfähigkeit der Lieferkette den Herstellern, sich schnell an Teileknappheit anzupassen – ein wachsendes Problem nach der Pandemie.

Warum mit SUNTOP Electronics zusammenarbeiten?

Bei SUNTOP Electronics sind wir darauf spezialisiert, hochwertige, zuverlässige PCB-Lösungen zu liefern, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Als vertrauenswürdiger Leiterplattenbestücker bieten wir End-to-End-Services – von der anfänglichen Konzept- und PCB-Design-Unterstützung bis hin zur Serienproduktion und Prüfung.

Unsere Fähigkeiten umfassen:

- Fortschrittliche SMT-Linien mit Mehrkopf-Bestückern

- Selektives Wellenlöten für PTH-Komponenten

- Vollständige QA-Dienste einschließlich AOI, Röntgen und Funktionstests

- Umfassende PCB-Qualitätstest-Protokolle

Wir halten uns an die Standards IPC-A-610 Klasse 2 und Klasse 3 und stellen sicher, dass jede Platine strenge Leistungskriterien erfüllt.

Egal, ob Sie einen Prototyp bauen oder eine globale Produktlinie einführen, unser Team bietet fachkundige Beratung bei der Auswahl der optimalen Bestückungsmethode – SMT, PTH oder Hybrid –, um Ihren technischen und geschäftlichen Zielen gerecht zu werden.

Bereit, Ihr nächstes Projekt zum Leben zu erwecken? Fordern Sie noch heute ein PCB-Angebot an und entdecken Sie, wie SUNTOP Electronics Ihre Innovationsreise unterstützen kann.