Vollständiger Leitfaden zum PCB-Bestückungsprozess: Vom Design zur Produktion mit SUNTOP Electronics

Amos-Elektronikingenieur

In der sich schnell entwickelnden Elektroniklandschaft von heute sind Leiterplatten (PCBs) das Rückgrat praktisch jedes modernen Geräts — von Smartphones und medizinischen Geräten bis hin zu industriellen Automatisierungssystemen und Automobilelektronik. Hinter jedem zuverlässigen elektronischen Produkt steckt ein komplexer und sorgfältig ausgeführter PCB-Bestückungsprozess, der eine blanke Leiterplatte in ein voll funktionsfähiges, integrationsbereites Bauteil verwandelt.

Bei SUNTOP Electronics sind wir stolz darauf, mehr als nur ein PCB-Bestückungshersteller zu sein — wir sind Ihr End-to-End-Partner für Innovation und bieten umfassende PCB-Bestückungsdienste, die von der ersten Designunterstützung bis zur endgültigen Produktion und Qualitätssicherung reichen. Egal, ob Sie einen Prototyp entwickeln oder für die Massenproduktion skalieren, das Verständnis des vollen Umfangs des PCB-Bestückungsprozesses ist entscheidend, um Leistung, Zuverlässigkeit und Kosteneffizienz sicherzustellen.

Dieser Leitfaden führt Sie durch jede Phase des PCB-Bestückungsprozesses, beleuchtet Best Practices, technologische Fortschritte und zeigt, wie SUNTOP Electronics Exzellenz bei jedem Schritt gewährleistet — alles unter dem Dach unseres nahtlosen Vom Design zur Produktion-Workflows.

Was ist PCB-Bestückung?

Bevor wir in den Prozess eintauchen, ist es wichtig zu definieren, was PCB-Bestückung eigentlich bedeutet. Während sie oft mit der PCB-Fertigung verwechselt wird, bezieht sich die PCB-Bestückung spezifisch auf den Prozess des Montierens und Lötens elektronischer Komponenten auf eine gefertigte blanke Leiterplatte. Dies verwandelt die Platine von einem passiven Substrat in eine aktive, funktionale Einheit — allgemein als PCBA (Printed Circuit Board Assembly) bezeichnet.

Der PCB-Bestückungsprozess umfasst mehrere kritische Phasen:

- Designvalidierung

- Komponentenbeschaffung

- Lotpastenauftrag

- Komponentenplatzierung

- Reflow-Löten

- Inspektion und Tests

Jede Phase erfordert Präzisionstechnik, fortschrittliche Maschinen und strenge Qualitätskontrolle — Bereiche, in denen SUNTOP Electronics als führender Anbieter von PCB-Bestückungsdiensten glänzt.

Die Bedeutung eines nahtlosen Vom-Design-zur-Produktion-Workflows

Die Entwicklung eines erfolgreichen elektronischen Produkts bedeutet mehr als nur das Erstellen eines guten Schaltplans; es erfordert einen ganzheitlichen Ansatz, der Design, Herstellbarkeit, Supply-Chain-Logistik und Skalierbarkeit integriert. Deshalb betont SUNTOP eine einheitliche Strategie Vom Design zur Produktion.

Ein fragmentierter Workflow — bei dem Designteams unabhängig von Fertigungspartnern arbeiten — kann zu kostspieligen Verzögerungen, Neukonstruktionen und Ausbeuteverlusten führen. Im Gegensatz dazu gewährleistet die frühzeitige Zusammenarbeit mit einem erfahrenen PCB-Bestückungshersteller wie SUNTOP:

- Design for Manufacturability (DFM)-Prüfungen werden vorab durchgeführt

- Komponentenverfügbarkeit und Lebenszyklusstatus werden verifiziert

- Bestückungsmethoden werden für Effizienz und Zuverlässigkeit optimiert

- Prototyping-Zeiträume werden verkürzt

- Time-to-Market wird beschleunigt

Unsere Ingenieure arbeiten eng mit Kunden während der Vorproduktionsphase zusammen, um Gerber-Daten, Stücklisten (BOMs) und Montagezeichnungen zu überprüfen und potenzielle Risiken zu identifizieren, bevor irgendeine physische Produktion beginnt.

Schritt-für-Schritt-Aufschlüsselung des PCB-Bestückungsprozesses

Lassen Sie uns nun die detaillierten Schritte des modernen PCB-Bestückungsprozesses erkunden und dabei die branchenführenden Methoden von SUNTOP Electronics als Maßstab verwenden.

1. Designüberprüfung und DFM-Analyse

Jede erfolgreiche Bestückung beginnt mit einem soliden Design. Bei SUNTOP ist der erste technische Schritt nach Erhalt der Kundendaten eine umfassende Design for Manufacturability (DFM)-Analyse.

Wir untersuchen:

- Leiterbahnbreiten und -abstände

- Pad-Größen und Via-Platzierungen

- Komponenten-Footprints

- Thermische Entlastungsüberlegungen

- Layer-Stackup-Kompatibilität

Mit fortschrittlichen Softwaretools simulieren wir, wie sich die Platine während des Lötens, Reflows und bei mechanischer Belastung verhält. Jegliche Diskrepanzen zwischen dem beabsichtigten Design und der praktischen Herstellbarkeit werden markiert und mit dem Kunden besprochen.

Diese proaktive Überprüfung verhindert häufige Fehler wie Tombstoning, Brückenbildung oder Fehlausrichtung während der automatisierten Bestückung — und spart Zeit, Material und Kosten in späteren Phasen.

🔍 Profi-Tipp: Stellen Sie Ihrem Hersteller immer vollständige Designpakete einschließlich Gerber-Dateien, NC-Bohrdaten, Stückliste (BOM) und Montagezeichnungen zur Verfügung, um diesen Prozess zu rationalisieren.

Für weitere Einblicke zur Optimierung Ihrer Designs lesen Sie unseren Artikel über Best Practices für flexibles PCB-Design.

2. Blanke PCB-Fertigung

Obwohl technisch Teil der PCB-Fertigung und nicht der Bestückung, wirkt sich die Qualität der Basisleiterplatte direkt auf den Erfolg des gesamten PCB-Bestückungsprozesses aus. SUNTOP bietet integrierte PCB-Fertigungsdienstleistungen, die uns eine strenge Kontrolle über Materialauswahl, Impedanzkontrolle, Oberflächenfinish und Maßgenauigkeit ermöglichen.

Schlüsselfaktoren umfassen:

- Substratmaterial: FR-4, Rogers, Polyimid, etc., ausgewählt basierend auf thermischen, elektrischen und mechanischen Anforderungen.

- Kupfergewicht: Reicht von 0,5 oz bis 4+ oz, abhängig von den Stromtragfähigkeitsanforderungen.

- Oberflächenfinish: Optionen wie ENIG, HASL, Tauchsilber oder OSP gewährleisten gute Lötbarkeit und Lagerbeständigkeit.

Unsere PCB-Fertigungskapazitäten umfassen HDI, Starr-Flex und Hochfrequenz-RF-Platinen — und ermöglichen die Unterstützung modernster Anwendungen in Luft- und Raumfahrt, Telekommunikation und Medizintechnik.

Für tiefere Einblicke in Oberflächenfinish-Optionen lesen Sie unseren detaillierten Leitfaden über PCB-Oberflächenfinishes.

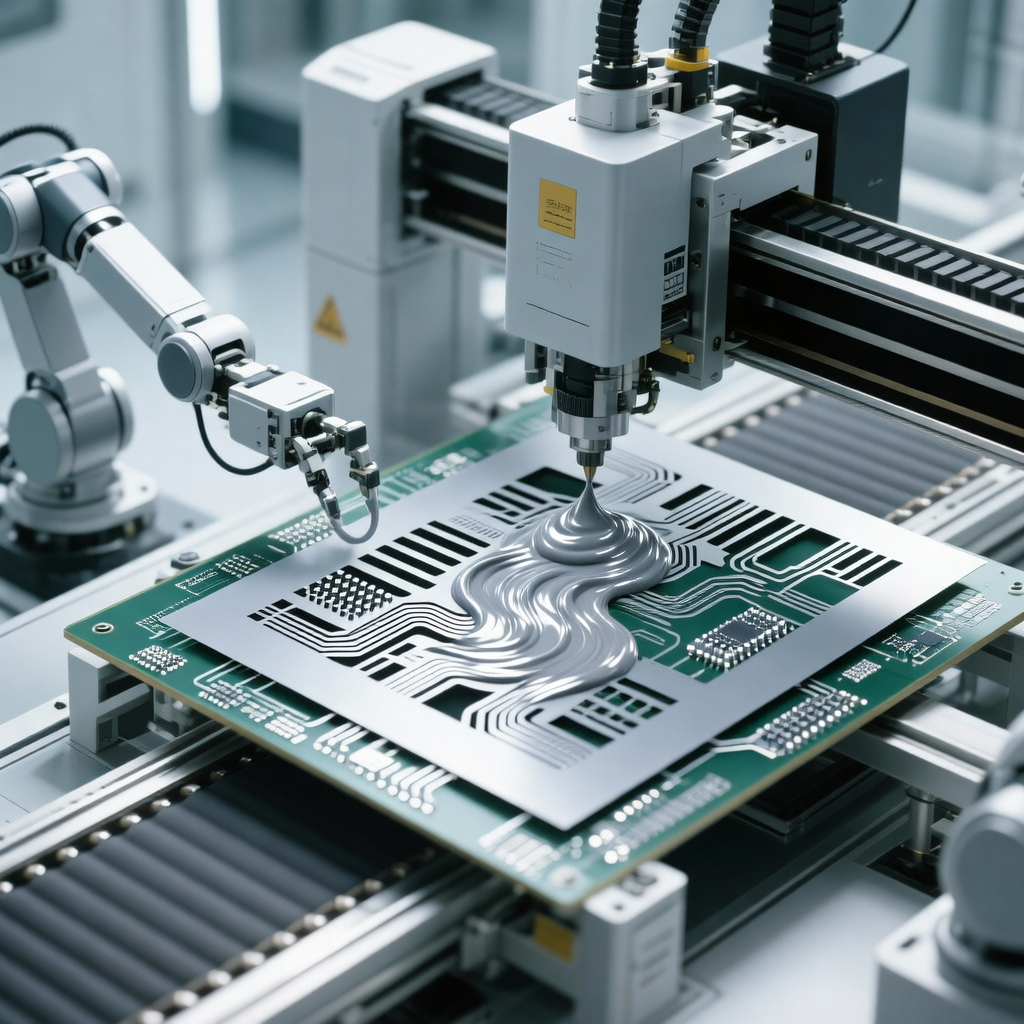

3. Lotpastenauftrag

Sobald die blanken PCBs die Eingangskontrolle bestehen, ist der nächste Schritt das Auftragen von Lotpaste — eine klebrige Mischung aus winzigen Lotpartikeln und Flussmittel, die Komponenten vor dem dauerhaften Löten vorübergehend an Ort und Stelle hält.

Dies erfolgt mit einem Schablonendrucker:

- Eine aus Edelstahl lasergeschnittene Schablone, die den Pad-Positionen entspricht, wird präzise über die PCB ausgerichtet.

- Lotpaste wird mit einer Rakel über die Schablone verteilt.

- Wenn die Schablone angehoben wird, verbleiben präzise Depots auf den Pads.

Genauigkeit ist hier entscheidend — zu viel Paste verursacht Brücken; zu wenig führt zu schwachen Verbindungen. SUNTOP verwendet automatisierte Visionssysteme, um die Ausrichtung und Konsistenz nach jedem Druckzyklus zu überprüfen.

Häufig verwendete Lotpasten:

- Typ 3, Typ 4 oder Typ 5 (Partikelgröße variiert)

- Bleifrei (z.B. SAC305) oder bleihaltige Formulierungen basierend auf RoHS-Konformitätsanforderungen

4. Komponentenplatzierung (Pick-and-Place)

Nach dem Lotpastenauftrag folgt eine der dynamischsten Phasen: Komponentenplatzierung. Moderne Baugruppen verlassen sich stark auf Oberflächenmontagetechnik (SMT), bei der Komponenten direkt auf der Oberfläche der Platine platziert werden.

Mit Hochgeschwindigkeits-Pick-and-Place-Maschinen werden Komponenten von Rollen, Trays oder Röhren entnommen und mit Mikrometergenauigkeit positioniert. Diese Maschinen verwenden Vakuumdüsen und optische Erkennungssysteme, um Teile korrekt auszurichten.

Arten von verarbeiteten Komponenten:

- Widerstände, Kondensatoren (0201, 0402, 0603 Gehäuse)

- ICs (QFP, QFN, BGA)

- Steckverbinder und diskrete Halbleiter

Through-Hole-Komponenten können in bestimmten Designs immer noch verwendet werden, insbesondere für Anforderungen an hohe Leistung oder mechanische Festigkeit. Für einen Vergleich dieser beiden Methoden siehe unseren ausführlichen Artikel über SMT vs. Through-Hole-Bestückung.

Bei SUNTOP arbeiten unsere SMT-Linien mit Geschwindigkeiten von über 80.000 Komponenten pro Stunde bei einer Platzierungsgenauigkeit von ±25µm — ideal für dichte, hochkomplexe Platinen.

5. Reflow-Löten

Mit den in der Lotpaste sitzenden Komponenten gelangt die Platine in den Reflow-Ofen — einen Mehrzonenbandförderofen, der die PCB allmählich erhitzt, um das Lot zu schmelzen und zuverlässige elektrische und mechanische Verbindungen zu bilden.

Das Reflow-Profil umfasst typischerweise vier Phasen:

- Vorheizen: Schrittweiser Temperaturanstieg, um Flussmittel zu aktivieren und Thermoschock zu verhindern.

- Thermisches Einweichen: Gleicht die Temperatur auf der Platine aus und aktiviert Flussmittel zur Reinigung von Oxiden.

- Reflow/Spitze: Temperatur überschreitet den Schmelzpunkt des Lotes (typischerweise ~217°C für SAC305) und bildet intermetallische Bindungen.

- Abkühlung: Kontrolliertes Abkühlen verfestigt die Verbindungen und gewährleistet die strukturelle Integrität.

Unsachgemäße Profile können Defekte wie Hohlraumbildung (Voiding), Kugelbildung (Balling) oder Delamination verursachen. SUNTOP setzt Echtzeit-Thermoelemente und statistische Prozesskontrolle (SPC) ein, um jeden Durchlauf zu überwachen und zu optimieren.

Für hochzuverlässige Sektoren wie Automobil oder Verteidigung bieten wir auch Stickstoff-Reflow-Umgebungen an, um Oxidation zu reduzieren und die Verbindungsqualität zu verbessern.

6. Through-Hole-Komponentenbestückung und Wellenlöten

Wenn das Design Through-Hole-Komponenten (THT) enthält, werden diese entweder manuell oder durch automatische Bestückungsmaschinen nach der SMT-Verarbeitung eingesetzt.

Diese Platinen durchlaufen dann das Wellenlöten:

- Die Unterseite der PCB passiert eine stehende Welle aus geschmolzenem Lot.

- Kapillarwirkung zieht das Lot durch die Löcher hoch und bildet starke mechanische und elektrische Verbindungen.

Selektivlötverfahren werden verwendet, wenn nur bestimmte Bereiche eine THT-Behandlung benötigen, um Schäden an bereits bestückten SMDs zu vermeiden.

Eine Reinigung nach dem Löten kann folgen, wenn dies durch Anwendungsstandards (z.B. medizinische oder militärische Spezifikationen) erforderlich ist.

7. Manuelle Bestückung und Nacharbeit

Trotz Automatisierung erfordern einige Aufgaben menschliches Fachwissen. Geschulte Techniker führen aus:

- Handlöten großer Steckverbinder oder wärmeempfindlicher Komponenten

- Nacharbeit defekter Lötstellen, die bei der Inspektion identifiziert wurden

- Auftragen von Schutzlacken (Conformal Coating)

- Verguss oder Verkapselung

Die geschulten Bediener von SUNTOP halten sich an die IPC-A-610 Klasse 2 oder Klasse 3 Standards und gewährleisten gleichbleibende Qualität auch bei manuellen Arbeitsgängen.

Nacharbeitsstationen sind mit Mikroskopen, Heißluft-Nacharbeitswerkzeugen und Entlötpumpen ausgestattet, um Probleme zu beheben, ohne umliegende Schaltkreise zu beschädigen.

8. Automatische Optische Inspektion (AOI)

Qualitätssicherung beginnt sofort nach dem Löten. Automatische Optische Inspektionssysteme (AOI) scannen die Platine mit hochauflösenden Kameras und ausgefeilten Algorithmen, um Defekte zu erkennen wie:

- Fehlende Komponenten

- Falsch ausgerichtete oder gedrehte Teile

- Lötbrücken

- Unzureichendes oder übermäßiges Lot

- Polaritätsfehler

AOI ist zerstörungsfrei und schnell — in der Lage, Tausende von Lötstellen pro Minute zu inspizieren. Ergebnisse werden zur Rückverfolgbarkeit und Trendanalyse protokolliert.

Bei SUNTOP wird AOI sowohl nach SMT als auch nach THT eingesetzt, um Probleme frühzeitig zu erkennen und Ausschussraten zu minimieren.

9. Röntgeninspektion (AXI) für versteckte Lötstellen

Einige Komponenten, insbesondere Ball Grid Arrays (BGAs) und Chip Scale Packages (CSPs), haben Lötstellen, die unter dem Gehäuse verborgen sind. Visuelle Inspektion kann deren Qualität nicht beurteilen.

Hier wird die Röntgeninspektion (AXI) unverzichtbar. Durch die Verwendung von Röntgenstrahlen zum Durchdringen des Gehäuses enthüllt AXI:

- Hohlraumprozentsatz (Voiding) in Lötkugeln

- Ausrichtung der Kugeln mit den Pads

- Vorhandensein von Kurzschlüssen oder Unterbrechungen

- Head-in-Pillow-Defekte

SUNTOP nutzt modernste AXI-Systeme mit 2D- und 3D-Bildgebungsfähigkeiten, um sicherzustellen, dass BGAs strenge Zuverlässigkeitsstandards erfüllen.

Das Verständnis der BGA-Bestückungsherausforderungen ist der Schlüssel zur Vermeidung von Ausfällen im Feld — insbesondere bei missionskritischen Anwendungen.

10. Funktionstests und In-Circuit-Tests (ICT)

Selbst visuell perfekte Platinen können zugrunde liegende elektrische Fehler aufweisen. Um die Funktionalität zu bestätigen, führen wir verschiedene elektrische Tests durch:

In-Circuit-Test (ICT)

- Verwendet einen Nadelbettadapter, um Kontakt mit Testpunkten herzustellen.

- Misst Widerstand, Kapazität, Spannungspegel und Durchgang.

- Erkennt Kurzschlüsse, Unterbrechungen, falsche Werte und Orientierungsfehler.

ICT bietet tiefe Diagnosen, erfordert jedoch kundenspezifische Werkzeuge, was es eher für mittlere bis hohe Stückzahlen geeignet macht.

Flying-Probe-Test

- Ideal für kleine Stückzahlen oder Prototypen.

- Sonden bewegen sich dynamisch über die Platine ohne feste Vorrichtung.

- Langsamer als ICT, aber hochflexibel.

Funktioneller Schaltkreistest (FCT)

- Simuliert reale Betriebsbedingungen.

- Schaltet die Platine ein und verifiziert Eingangs-/Ausgangssignale, Kommunikationsschnittstellen, Spannungsregelung usw.

- Oft kundenspezifisch pro Projekt mit dedizierten Testvorrichtungen und Software.

Bei SUNTOP entwickeln wir maßgeschneiderte Teststrategien basierend auf Volumen, Komplexität und Anwendungsrisikolevel.

11. Abschließende Reinigung, Beschichtung und Verpackung

Abhängig von der Endanwendungsumgebung können zusätzliche Finishing-Schritte angewendet werden:

Schutzlackierung (Conformal Coating)

- Eine schützende Polymerschicht (Acryl, Silikon, Urethan), die aufgetragen wird, um gegen Feuchtigkeit, Staub, Chemikalien und thermische Wechselbeanspruchung zu schützen.

- Aufgetragen durch Sprühen, Tauchen oder selektive Beschichtungsroboter.

Weit verbreitet in Automobil-, Außen- und Industriesteuerungen.

Verguss (Potting)

- Vollständige Einkapselung der Baugruppe in Harz für extremen Schutz.

- Üblich bei stark vibrationsanfälligen oder tauchfähigen Geräten.

Abschließende Reinigung

- Entfernt Flussmittelrückstände, besonders wichtig bei hochohmigen Schaltungen.

- Verwendung von deionisiertem Wasser oder lösungsmittelbasierten Reinigungsprozessen.

Die Platinen werden dann getrocknet, etikettiert und in ESD-sicherer Verpackung für den Versand verpackt.

12. Qualitätssicherung und Rückverfolgbarkeit

Bei SUNTOP Electronics ist Qualität kein nachträglicher Gedanke — sie ist in jede Phase des PCB-Bestückungsprozesses eingebettet. Unser 6-stufiger Qualitätskontrollprozess gewährleistet eine fehlerfreie Lieferung:

- Eingangswarenkontrolle

- Lotpastenverifizierung

- Pre-Reflow-AOI

- Post-Reflow-AOI

- AXI (für BGAs/CSPs)

- Abschließender elektrischer und funktioneller Test

Alle Inspektionen werden dokumentiert, und die Rückverfolgbarkeit der Chargen wird während der gesamten Produktion aufrechterhalten. Wir erfüllen ISO 9001, IATF 16949 (Automobil) und IPC-Standards.

Unsere QA-Dienstleistungen umfassen Environmental Stress Screening (ESS), HALT/HASS-Tests und Erstmusterprüfberichte auf Anfrage.

Arten von PCB-Bestückungstechnologien

Die Wahl der Bestückungstechnologie hängt von der Designkomplexität, den Komponententypen und dem Produktionsvolumen ab. Hier sind die heute hauptsächlich verwendeten Methoden:

Oberflächenmontagetechnik (SMT)

- Komponenten direkt auf der PCB-Oberfläche montiert.

- Ermöglicht kleinere, leichtere und dichtere Designs.

- Dominiert >80% der modernen Elektronik.

Ideal für Unterhaltungselektronik, IoT-Geräte und mobile Technologie.

Through-Hole-Technologie (THT)

- Anschlüsse werden durch gebohrte Löcher eingeführt und auf der gegenüberliegenden Seite gelötet.

- Bietet überlegene mechanische Festigkeit und Haltbarkeit.

- Verwendet für Steckverbinder, Transformatoren und Hochleistungskomponenten.

Immer noch relevant in der Leistungselektronik, Militär/Luft- und Raumfahrt sowie Industriemaschinen.

Mischbestückung

- Kombiniert sowohl SMT als auch THT auf derselben Platine.

- Erfordert sorgfältige Sequenzierung, um bereits bestückte Teile nicht zu stören.

Üblich in Hybridprodukten wie Netzteilen und Bedienfeldern.

SUNTOP unterstützt alle drei Ansätze mit flexiblen Linienkonfigurationen und kompetenter Prozessplanung.

Fortgeschrittene PCB-Bestückungsherausforderungen und Lösungen

Da Elektronik schrumpft und Leistungsanforderungen steigen, entstehen neue Herausforderungen im PCB-Bestückungsprozess. Lassen Sie uns einige der dringendsten betrachten und wie SUNTOP sie angeht.

Miniaturisierung und High-Density Interconnect (HDI)

Moderne Geräte verlangen kleinere Grundflächen und höhere Funktionalität. HDI-PCBs verwenden Mikrovias, Blind-/Buried-Vias und feinere Pitch-Komponenten (z.B. 0,3 mm Pitch BGAs).

Herausforderungen:

- Enge Toleranzen erfordern ultrapräzise Platzierung

- Mikrovia-Zuverlässigkeit unter thermischer Wechselbeanspruchung

- Erhöhtes Risiko von Lötstellenhohlräumen

Lösungen bei SUNTOP:

- Einsatz fortschrittlicher Pick-and-Place-Maschinen mit verbesserten Visionssystemen

- Optimierte Reflow-Profile mit Stickstoffatmosphäre

- Verbesserte Röntgeninspektion für Mikro-BGAs

Erfahren Sie mehr über die Zukunft der Miniaturisierung in unserem Artikel über HDI-PCB-Technologie.

Bleifreie Löt-Konformität

Umweltvorschriften wie RoHS schreiben die Verwendung von bleifreien Loten (z.B. SAC305) vor, die höhere Schmelzpunkte (~217°C) im Vergleich zu traditionellem Zinn-Blei (~183°C) haben.

Auswirkung:

- Größerer thermischer Stress auf Komponenten und Substrate

- Risiko von Pad-Cratering oder Delamination

- Empfindlicheres Reflow-Profiling erforderlich

Unsere Ingenieure verwenden prädiktive Modellierung und thermische Simulation, um Profile zu optimieren, Spannungen zu minimieren und gleichzeitig robuste Verbindungen sicherzustellen.

Supply-Chain-Volatilität und Komponentenbeschaffung

Eine der größten Hürden in den letzten Jahren waren Halbleiterknappheit und lange Lieferzeiten. Verzögerungen bei der Beschaffung von Schlüsselkomponenten können ganze Projekte zum Erliegen bringen.

SUNTOP mindert dies durch unsere Dienstleistungen zur Elektronikkomponenten-Beschaffung:

- Strategische Partnerschaften mit globalen Distributoren

- Lebenszyklusüberwachung und Obsoleszenz-Warnungen

- Datenbank für zugelassene Alternativen (mit Kundengenehmigung)

- Dual-Sourcing-Strategien

Wir helfen Kunden, Störungen zu navigieren und die Produktion am Laufen zu halten — auch während Marktturbulenzen.

Lesen Sie unsere neuesten Erkenntnisse zur PCB-Supply-Chain-Optimierung, um zu erfahren, wie wir widerstandsfähige Lieferketten aufbauen.

Warum SUNTOP Electronics für Ihre PCB-Bestückungsbedürfnisse wählen?

Bei zahlreichen global verfügbaren PCB-Bestückungsherstellern, was zeichnet SUNTOP aus?

End-to-End-Fähigkeiten

Vom Konzept bis zur Fertigstellung bieten wir:

- PCB-Designunterstützung

- Fertigung und Bestückung

- Komponentenbeschaffung

- Tests und Zertifizierung

- Logistik und Fulfillment

Keine Notwendigkeit, mehrere Anbieter zu koordinieren — wir verwalten alles.

Modernste Anlagen

Unsere Fertigungshalle umfasst:

- Vollautomatische SMT-Linien mit SIPLACE und Yamaha Maschinen

- Stickstoff-Reflow-Öfen mit Echtzeit-Profilierung

- 3D-AOI- und AXI-Systeme

- Umweltprüfkammern

Alles untergebracht in einer ESD-kontrollierten Reinraumumgebung.

Branchenspezifische Expertise

Wir bedienen vielfältige Märkte, darunter:

- Medizinprodukte

- Automobil- und EV-Systeme

- Industrieautomation

- Telekommunikation

- Unterhaltungselektronik

- Luft- und Raumfahrt und Verteidigung

Jeder Sektor hat einzigartige regulatorische und Zuverlässigkeitsanforderungen — und SUNTOP erfüllt sie alle.

Entdecken Sie die von PCB-Herstellern bedienten Branchen, um zu sehen, wie wir Lösungen auf Ihr Fachgebiet zuschneiden.

Engagement für Transparenz und Support

Wir glauben an offene Kommunikation. Kunden erhalten:

- Echtzeit-Produktionsupdates

- Detaillierte Inspektionsberichte

- Erstmuster

- Dedizierte Projektmanager

Zusätzlich steht unser Team immer zur Verfügung, um Fragen zu beantworten oder bei Designverbesserungen zu helfen.

Möchten Sie mehr darüber erfahren, wer wir sind? Besuchen Sie unsere Seite über das PCB-Bestückungsunternehmen.

So starten Sie mit dem PCB-Bestückungsdienst von SUNTOP

Ein neues Projekt zu beginnen sollte aufregend sein, nicht überwältigend. So einfach ist es, mit der Arbeit mit SUNTOP zu beginnen:

-

Reichen Sie Ihre Dateien ein

- Senden Sie Gerber-Dateien, BOM und Montagezeichnungen per E-Mail oder über unser sicheres Upload-Portal.

-

Erhalten Sie einen kostenlosen DFM-Bericht

- Innerhalb von 24–48 Stunden erhalten Sie umsetzbares Feedback zur Designreife.

-

Holen Sie ein Angebot ein

- Transparente Preisgestaltung basierend auf Volumen, Komplexität und Bearbeitungszeit.

-

Genehmigen und starten Sie die Produktion

- Nach der Genehmigung beginnen wir mit der Fertigung und Bestückung mit regelmäßigen Fortschritts-Updates.

Um zu beginnen, kontaktieren Sie einfach den PCB-Hersteller oder klicken Sie auf PCB-Angebot einholen für sofortige Unterstützung.

Unser reaktionsschnelles Team steht bereit, um zu helfen, egal ob Sie einen einzelnen Prototyp bauen oder eine globale Produktlinie einführen.

Fazit: Den PCB-Bestückungsprozess vom Design bis zur Produktion meistern

Die Reise von einem Schaltplan zu einer vollständig bestückten, getesteten und zertifizierten Leiterplatte ist komplex — und erfordert technisches Können, fortschrittliche Ausrüstung und unerschütterliche Liebe zum Detail. Der PCB-Bestückungsprozess ist nicht nur eine Abfolge von Schritten; es ist eine Symphonie aus Präzisionstechnik, Materialwissenschaft und Qualitätssicherung.

Bei SUNTOP Electronics haben wir diesen Prozess über Jahre hinweg verfeinert, indem wir hochzuverlässige Baugruppen in allen Branchen geliefert haben. Unser Engagement für Exzellenz, Transparenz und Partnerschaft macht uns zur bevorzugten Wahl für Innovatoren weltweit.

Egal, ob Sie die Komplexität von HDI-Platinen navigieren, Risiken in der Lieferkette managen oder sich auf die Massenproduktion vorbereiten, unsere PCB-Bestückungsdienste bieten das Fundament, das Sie für den Erfolg benötigen.

Durch die Integration von Design, Fertigung, Bestückung und Tests unter einem Dach liefern wir echte Vom Design zur Produktion-Kontinuität — reduzieren Risiken, verbessern die Geschwindigkeit und steigern die Produktqualität.

Bereit, Ihre nächste Idee zum Leben zu erwecken? Partnern Sie mit SUNTOP Electronics — Ihrem vertrauenswürdigen Verbündeten in der Innovation der Elektronikfertigung.