電子機器の組み立てを理解する:プロセス、方法、ベストプラクティス

Winnie King

今日の高度に接続された世界では、スマートフォンやスマートウォッチから医療機器や自動運転車に至るまで、電子機器はいたるところに存在しています。すべての機能するガジェットの背後には、電子機器の組み立て(エレクトロニクス・アセンブリ)として知られる正確で高度に技術的なプロセスを通じて結び付けられた回路と部品の複雑なネットワークがあります。この重要な段階は、裸のプリント基板(PCB)を、業界全体でイノベーションを推進する完全に動作する電子システムに変えます。

しかし、電子機器の組み立てとは正確には何であり、なぜ重要なのでしょうか?次の画期的なデバイスを設計するエンジニアであれ、製造パートナーを探しているビジネスリーダーであれ、このプロセスを理解することは、製品の品質、市場投入までの時間、および費用対効果に大きな影響を与える可能性があります。

電子機器の組み立てとは?

電子機器の組み立てとは、電子部品をプリント基板(PCB)に実装して接続し、PCBA(プリント基板アセンブリ)と呼ばれることが多い機能的なユニットを作成するプロセスを指します。それは単なるはんだ付けを超えたものです。部品配置、はんだ付け、検査、テスト、および最終検証を含む、綿密に制御された一連のステップが含まれます。

この段階は、物理的な基板が製造されるPCB製造と、エンドユーザーのデバイスに統合する準備ができた完成した電子製品との間のギャップを埋めます。電子機器の組み立ての正確さと信頼性は、最終製品の性能、耐久性、および安全性に直接影響します。

現代の電子機器の組み立ては、自動化、ロボット工学、および高度な材料を活用して、ますます小型化する部品や高密度設計に対応しています。消費者の需要がより小さく、より速く、より強力な電子機器を求める中、製造業者はこれらの課題に対処するために最先端の技術を採用する必要があります。

電子機器組み立てプロセスの主要段階

電子機器の組み立てワークフローは通常、一貫性と品質を確保するために設計された標準化された順序に従います。部品の種類や基板の複雑さに応じてバリエーションはありますが、ほとんどのプロセスには次の中核段階が含まれます。

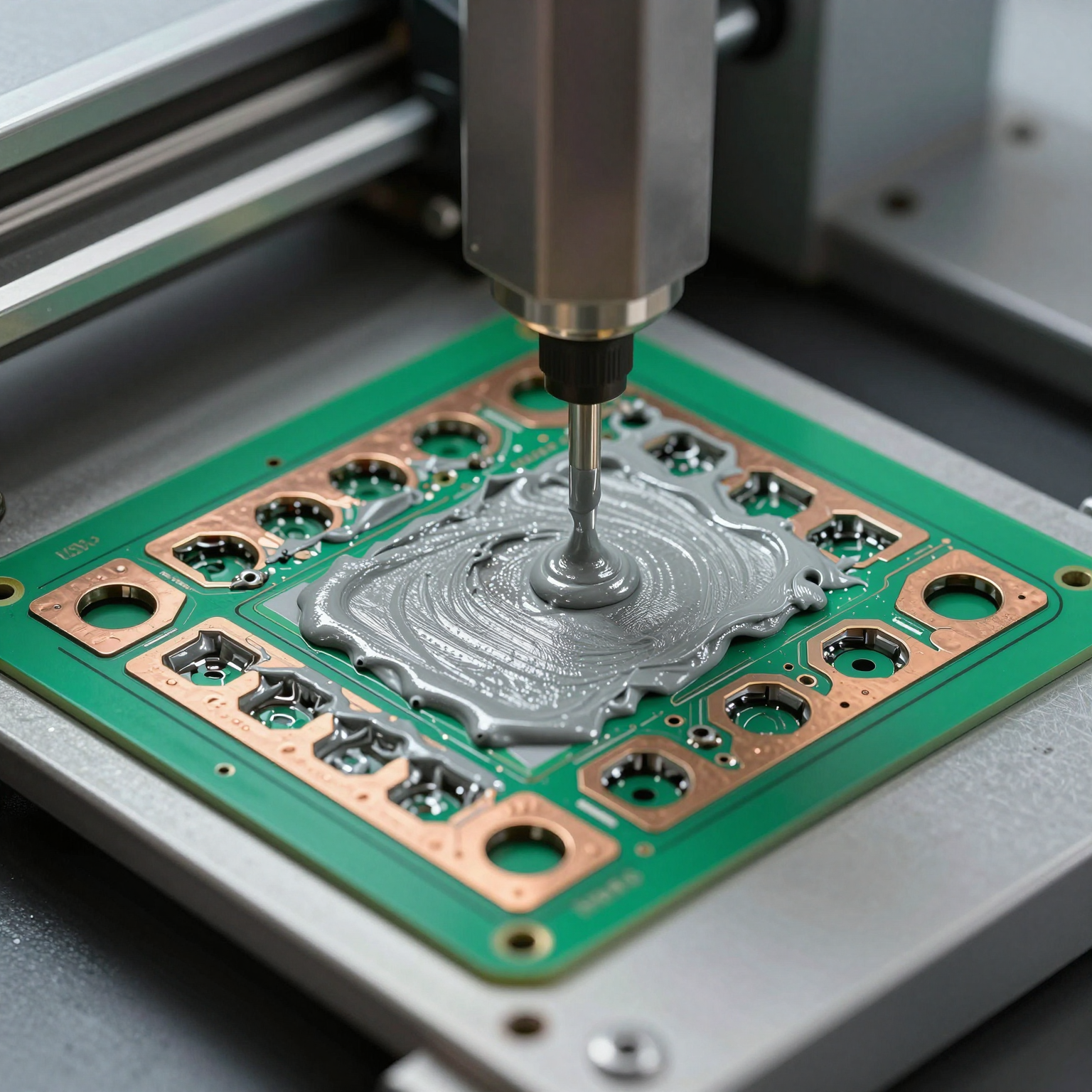

1. はんだペーストの塗布

表面実装技術(SMT)電子機器の組み立てにおける最初のステップは、PCBにはんだペーストを塗布することです。ステンシルを使用して、部品が配置されるパッドに正確な量のペースト(微小なはんだ粒子とフラックスの混合物)を堆積させます。ここでの正確さは重要です。ペーストが多すぎたり少なすぎたりすると、ブリッジや不十分な接合などの欠陥につながる可能性があります。

自動スクリーン印刷機またはジェットディスペンサーは、特にファインピッチ部品や大量生産ラインにとって重要な、均一な塗布を保証します。

2. 部品配置

はんだペーストが塗布されると、自動ピックアンドプレース機が表面実装デバイス(SMD)を極めて正確に基板上に配置します。これらの機械は、部品を正しく位置合わせするためにビジョンシステムを使用し、多くの場合、ミクロンレベルの精度で1時間に数千個を配置します。

混合技術基板(SMDとスルーホール部品の両方を使用するもの)の場合、この段階は表面実装部品のみに焦点を当てます。スルーホール部品は通常、後で手動または自動挿入機を介して挿入されます。

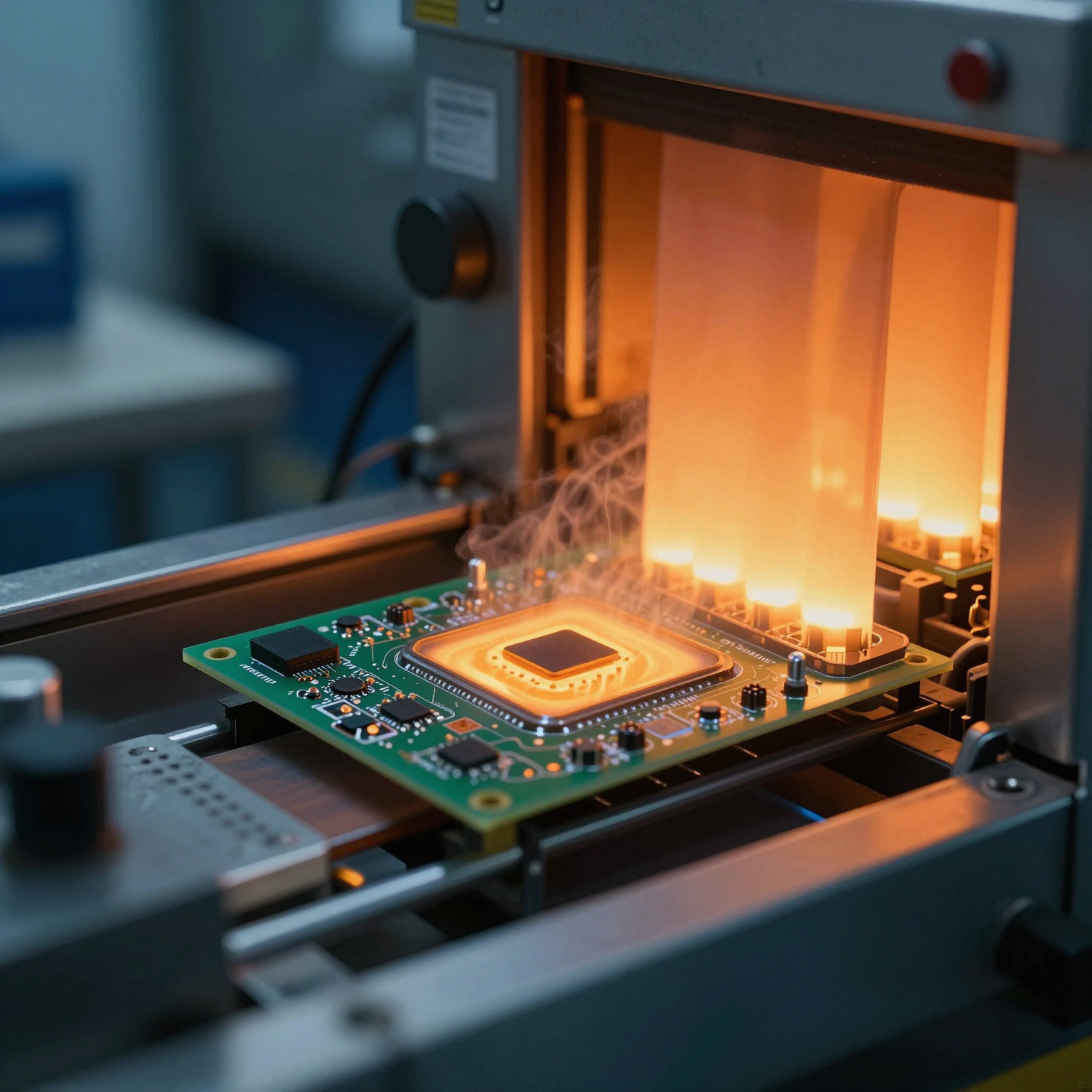

3. リフローはんだ付け

部品配置後、基板はリフロー炉に入ります。ここで、特定の熱プロファイルに従って徐々に加熱され、はんだペーストが溶けて永久的な電気的および機械的接続が形成されます。冷却段階で接合部が固まり、電子機器の組み立てのSMT部分が完了します。

リフロー中の温度制御は、敏感な部品への損傷を避けたり、冷間はんだ接合が発生したりするのを防ぐために不可欠です。

4. スルーホール技術(THT)アセンブリ

スルーホール部品を必要とする基板は、追加の処理を受けます。コネクタ、トランス、または大型コンデンサなどの部品は、PCBのドリル穴を通して挿入されます。その後、ウェーブはんだ付け、セレクティブはんだ付け、または手はんだ付け法を使用してはんだ付けされます。

ウェーブはんだ付けは、基板の下面を溶融はんだの波の上に通し、信頼性の高い接合を作成します。セレクティブはんだ付けは特定の領域を対象としており、熱に敏感なゾーンや混合技術を持つ基板に最適です。

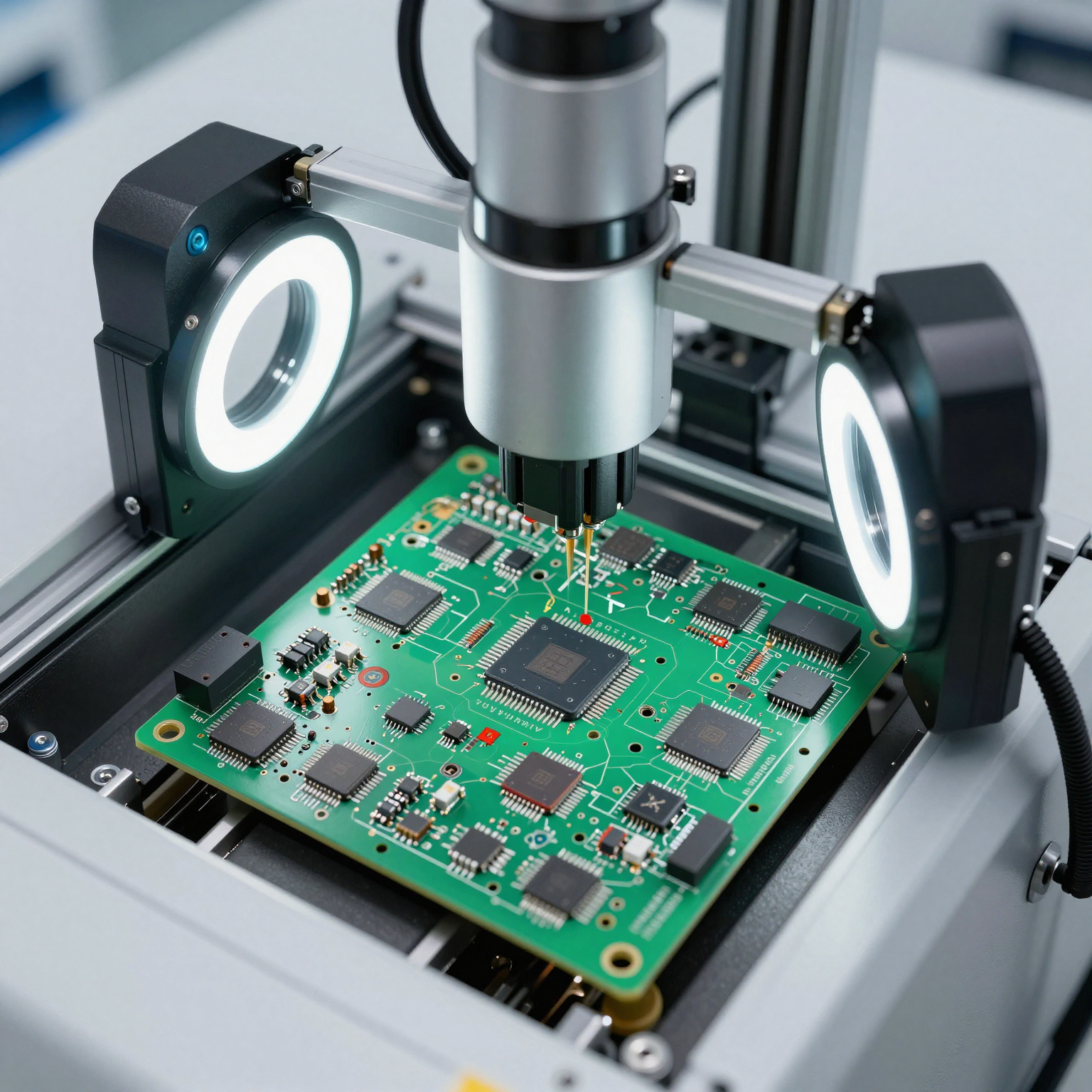

5. 検査とテスト

はんだ付け後、組み立てられた各基板は欠陥を検出するために厳格な検査を受けます。自動光学検査(AOI)

は、カメラと画像処理ソフトウェアを使用して、部品の欠落、位置ずれ、またははんだの欠陥を特定します。X線検査は、ボールグリッドアレイ(BGA)の下にあるような隠れた接合部にも使用される場合があります。

機能テストは、基板が実際の動作条件下で意図したとおりに機能することを検証します。インサーキットテスト(ICT)は、個々の部品と接続の正しさをチェックします。

6. 最終洗浄とコンフォーマルコーティング

アプリケーション環境に応じて、基板を洗浄してフラックス残留物を除去したり、コンフォーマルコーティングと呼ばれる保護層でコーティングしたりする場合があります。この薄いポリマーフィルムは、湿気、ほこり、化学物質、極端な温度から保護します。これは、自動車、産業、および屋外用電子機器にとって不可欠です。

一般的な電子機器の組み立て技術

製品が異なれば、アプローチも異なります。電子機器の組み立ての2つの主要な方法は、表面実装技術(SMT)とスルーホール技術(THT)であり、それぞれに明確な利点があります。

表面実装技術(SMT)

SMTは、コンパクトで軽量な設計をサポートできるため、現代の電子機器の組み立てを支配しています。部品はPCBの表面に直接実装されるため、部品密度が高くなり、両面実装が可能になります。SMTは、より速い生産速度と高周波でのより良い性能を可能にします。

ただし、SMT部品は一般にスルーホールの対応部品よりも機械的に堅牢ではないため、高い振動やストレスのある環境にはあまり適していません。

SMTが従来の方法とどのように比較されるかについては、SMT対スルーホールPCBアセンブリに関する詳細ガイドをご覧ください。

スルーホール技術(THT)

THTは、部品のリードをPCBの穴に通し、反対側ではんだ付けすることを含みます。家電製品では大部分がSMTに取って代わられましたが、THTは、航空宇宙、軍事、重工業機器など、優れた強度と信頼性を必要とするアプリケーションにとって依然として関連性があります。

より遅く、より労働集約的ですが、THTは優れた耐久性とより簡単なプロトタイピングを提供するで、特定のセクターではまだ広く使用されています。

現代の電子機器の組み立てを形作る高度なトレンド

技術が進化するにつれて、電子機器の組み立てに対する要求も進化します。いくつかの新たなトレンドが、電子機器の構築方法を再定義しています。

小型化とHDI基板

高密度相互接続(HDI)PCBにより、より小さなビア、より狭いトレース間隔、およびより小さなフットプリントでのより大きな機能が可能になります。これらの基板は、ウェアラブル、スマートフォン、および医療用インプラントで一般的です。その複雑さには、マイクロビア充填、シーケンシャル積層、レーザー穴あけなどの高度な電子機器の組み立て技術が必要です。

競争力を維持するために、製造業者はHDI互換機器とクリーンルーム環境に多額の投資を行っています。

フレキシブルおよびリジッドフレキシブル回路

フレキシブルPCB(FPC)およびリジッドフレキシブルハイブリッドは、回路を曲げて3D空間に適合させることを可能にすることで、革新的なフォームファクタを実現します。折りたたみ式電話、医療用センサー、ドローンで使用されるこれらの組み立ては、材料が壊れやすいため、専門的な取り扱いが必要です。

静電気制御、低力配置ツール、および調整されたリフロープロファイルは、フレキシブル基板の電子機器の組み立てを成功させるために不可欠です。

自動化とインダストリー4.0の統合

スマートファクトリーは、IoT対応機器、AI主導の分析、リアルタイムモニタリングを活用して、電子機器の組み立てラインを最適化します。予知保全はダウンタイムを削減し、機械学習アルゴリズムは微細な欠陥パターンを特定することで歩留まり率を向上させます。

デジタルツインは、物理的な生産が始まる前に組み立てプロセス全体をシミュレートし、エラーを減らして立ち上げ時間を短縮します。

電子機器の組み立てにおける品質保証

品質を強調することなく、電子機器の組み立てに関する議論は完結しません。単一の冷間はんだ接合のような小さな欠陥でさえ、医療機器やアビオニクスなどの重要なシステムで壊滅的な障害を引き起こす可能性があります。

堅牢な品質管理システムには、プロセス全体を通じて複数のチェックポイントが含まれます。

- 製造前設計レビュー(DFM/DFA)

- 入荷部品検査

- プロセス内AOIおよびAXI(自動X線検査)

- 最終的な機能および環境テスト

- バーコード/RFIDタグ付けによるトレーサビリティ

多くの主要メーカーは、電子アセンブリの許容性についてIPC-A-610規格に従っており、品質への期待における世界的な一貫性を確保しています。

効果的なアプローチの1つは、6段階の品質管理プロセスを実装することです。これにより、原材料から出荷までの包括的な監視が保証されます。

電子機器組み立てのニーズに適したパートナーの選択

電子機器の組み立てを資格のある受託製造業者(CM)にアウトソーシングすることで、高度な技術へのアクセス、スケーラブルな容量、サプライチェーンの専門知識など、大きなメリットが得られます。潜在的なパートナーを評価するときは、以下を考慮してください。

- 技術的能力(SMT、THT、 HDI、FPC)

- 提供されるサービスの範囲(例:部品調達、テスト、ボックスビルド)

- 認証(ISO 9001、IPC、航空宇宙向けAS9100)

- サプライチェーンの回復力と部品の可用性

- 納期とスケーラビリティ

専門のPCBアセンブリメーカーのようなフルサービスプロバイダーは、プロトタイプ開発から大量生産まですべてを管理し、設計から納品へのシームレスな移行を保証できます。

さらに、ターンキーソリューションは、部品調達、在庫管理、ロジスティクスを処理することでプロセスを合理化し、イノベーションと市場戦略のために内部リソースを解放します。

結論

電子機器の組み立ては、単に部品を基板に取り付けるだけではありません。それは、精度、材料科学、デジタルインテリジェンスを組み合わせた洗練されたエンジニアリング分野です。最初のペースト塗布から最終テストまで、すべてのステップが最終製品の成功を決定する役割を果たします。

デバイスがよりスマートに、より小さく、より相互接続されるにつれて、信頼性の高い高品質な電子機器の組み立ての重要性は高まり続けています。高度な技術を採用し、厳格な品質プロトコルを順守し、経験豊富なメーカーと提携することで、企業は革新的な製品をより迅速かつ効率的に市場に投入できます。

新しいIoTセンサーを開発している場合でも、レガシーシステムをアップグレードしている場合でも、電子機器の組み立てプロセスとベストプラクティスへの深い理解に投資することは、パフォーマンス、信頼性、顧客満足度において利益をもたらします。

さらに読むには、PCBアセンブリの完全ガイドをご覧になり、コンセプトから完了までの各段階を深く掘り下げてください。