6段階の品質管理プロセス

David Lee

PCB製造において品質管理が重要な理由

6段階のプロセスの詳細に入る前に、なぜ PCB製造 および PCB組立 において品質管理がそれほど重要なのかを理解することが不可欠です。

プリント回路基板は、あらゆる電子機器の神経系として機能します。コンポーネントを電気的および機械的に接続し、スマートフォンから人工衛星に至るまで、あらゆるものが正しく機能することを可能にします。しかし、設計の複雑化、公差の厳格化、部品密度の高まり、フォームファクタの小型化への要求により、許容されるエラーのマージンはかつてないほど狭くなっています。

はんだブリッジ、オープン回路、部品の位置ずれ、不十分なはんだ接合、剥離などの欠陥は、以下のような結果を招く可能性があります。

- 断続的な故障

- 製品寿命の短縮

- 市場回収(リコール)

- 安全上の危険

- 信用の失墜

- 保証コストの増加

さらに、自動車、医療、軍事、通信を含む多くの業界は、IPC-A-610、ISO 9001、IATF 16949、AS9100などの厳格な規制基準によって管理されています。これらの基準に準拠していない場合、製造業者は契約の入札資格を失ったり、法的責任を問われたりする可能性があります。

ここで、構造化され、再現可能で、監査可能な 品質管理 プロセスが不可欠になります。SUNTOP Electronicsでは、QCを最終検査のチェックポイントとして扱うのではなく、設計レビューから最終テスト、出荷に至るまで、ワークフローのあらゆる段階に統合しています。

事後的ではなく予防的なアプローチを実施することで、潜在的な問題を早期に発見し、手直しを減らし、歩留まりを向上させ、最終的にお客様が信頼できる製品を提供します。

それでは、私たちの品質保証フレームワークの6つの柱を見ていきましょう。

ステップ1:製造容易性設計 (DFM) および組立容易性設計 (DFA) レビュー

成功する PCB製造 プロジェクトの基礎は、材料が生産現場に届くずっと前、つまり設計段階から始まります。

どんなに素晴らしい回路図でも、現実の製造上の制約を考慮していなければ、製造または組立中に失敗する可能性があります。そのため、私たちの最初の品質管理ステップには、徹底的な 製造容易性設計 (DFM) および 組立容易性設計 (DFA) の分析が含まれます。

お客様からガーバーデータ、BOM(部品表)、および組立図面が提出されると、当社のエンジニアリングチームは高度なソフトウェアツールと数十年の実務経験を使用して包括的なレビューを行います。以下の項目をチェックします。

- パターン幅と間隔の違反

- ソルダーマスクのクリアランス問題

- パッドサイズの不一致

- 部品配置密度

- サーマルリリーフ設計

- ビア・イン・パッドの問題

- フットプリントの正確性

- 極性部品の向き

- テストポイントへのアクセス性

たとえば、設計者が実際のパッケージ寸法と一致しない部品フットプリントを使用していたり、表面実装デバイスを互いに近づけすぎて配置していたりする場合、私たちは即座にその問題を指摘し、お客様と協力して解決します。

この生産前の監査により、後の段階での高コストなミスを防ぐことができます。業界の研究によると、製造開始後に設計上の欠陥を修正するコストは、設計段階で対処する場合の最大100倍になる可能性があります。

さらに、DFM/DFAレビューは、ピックアンドプレースマシンやリフロー炉などの自動化プロセス用に設計を最適化し、各段階間の移行をスムーズにし、機械のエラーや詰まりのリスクを軽減するのに役立ちます。

SUNTOPでは、透明性とコラボレーションが重要であると考えています。そのため、視覚的な注釈と推奨事項を含む詳細なDFMレポートを提供し、お客様が設計について十分な情報に基づいた決定を下せるようにしています。

PCB設計のベストプラクティスについては、フレキシブルPCB設計のベストプラクティスに関するガイドをお読みください。

ステップ2:原材料検査と部品検証

設計が承認されると、品質管理 プロセスの次の重要な分岐点は材料検証です。PCB組立 において、生基板、電子部品、はんだペースト、梱包材を含む原材料の完全性は、最終製品の信頼性に直接影響します。

私たちは、RoHS、REACH、およびその他の環境および安全規制に準拠している、認定された評判の良いサプライヤーからのみ材料を調達しています。しかし、認証だけでは十分ではありません。すべてのバッチは、厳格な受入検査を受けます。

生基板 (Bare Board) 検査

PCB製造 に関しては、入荷した生基板について以下を検査します。

- 寸法精度

- 銅箔厚

- 誘電特性

- メッキ品質

- 表面処理の均一性(例:ENIG、HASL、液浸銀)

- 反りやねじれ

光学コンパレータ、マイクロメータ、および自動光学検査(AOI)システムを使用して、各パネルが用途に基づいてIPCクラス2またはクラス3の要件を満たしていることを確認します。

逸脱がある場合は隔離手順がトリガーされ、解決のためにサプライヤーとの連絡が開始されます。

電子部品の調達と真正性確認

部品の真正性は、エレクトロニクスサプライチェーンにおいて懸念が高まっています。偽造部品(リサイクル品、リマーク品、または規格外の部品)は純正品を模倣できますが、ストレス下で早期に故障することがよくあります。

これに対抗するために、SUNTOPは複数の検証技術を採用しています。

- 目視検査:マーキング、リード、パッケージの顕微鏡検査。

- X線分析:内部ダイの違いやワイヤボンディングの異常を検出します。

- 開封テスト:高信頼性アプリケーションの場合、必要に応じて破壊的な物理分析を行います。

- ロットトレーサビリティ:完全なトレーサビリティのために、すべての部品ロットは、日付コード、メーカー情報、およびサプライヤーの詳細とともに記録されます。

また、入手困難な部品や製造中止部品を調達する際には、正規代理店と強力な関係を維持し、独立した第三者検証サービスを利用しています。

当社の電子部品調達チームは、お客様と緊密に連携して、品質を損なうことなく、必要に応じて代替品を提案しながらBOMのコンプライアンスを確保します。

このレベルの徹底により、検証済みの完全性の高い材料のみが生産環境に入ることが保証され、一貫したアウトプットのための強固な基盤が形成されます。

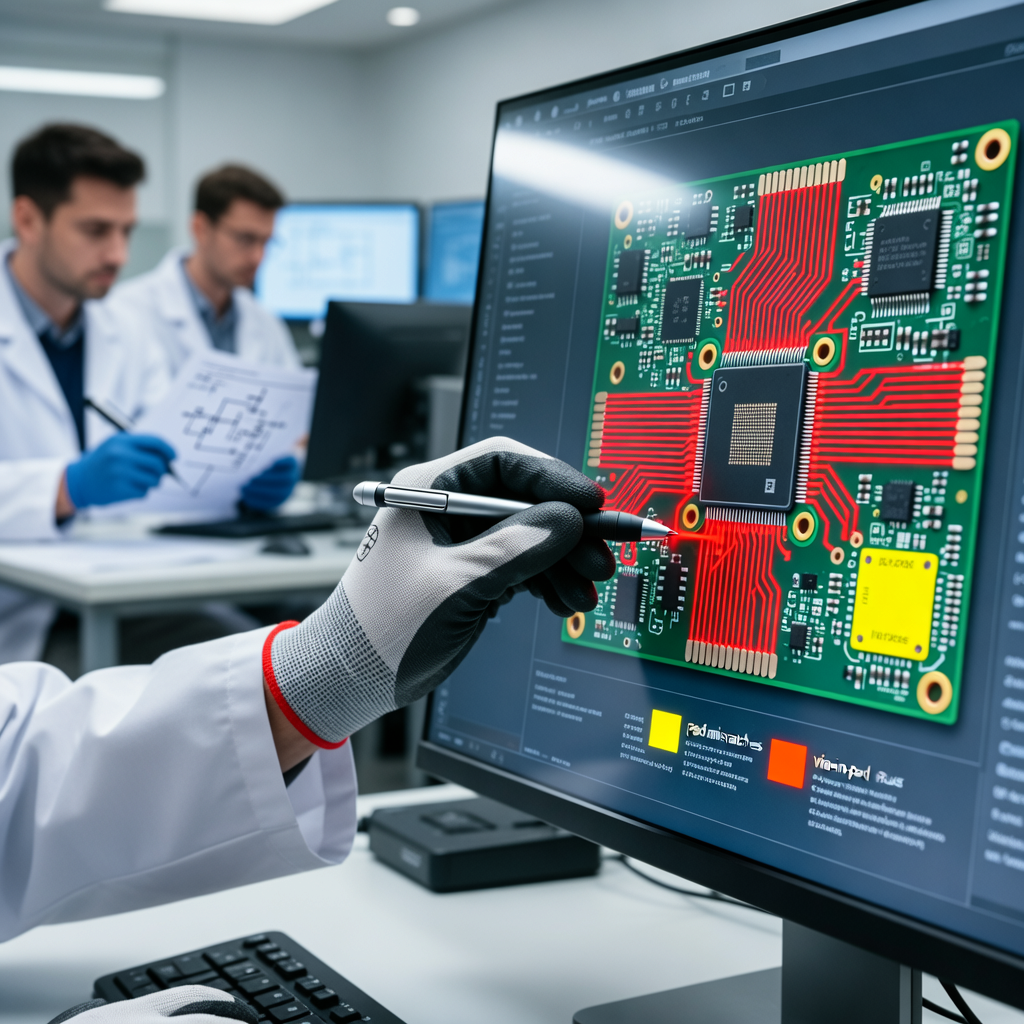

ステップ3:自動光学検査 (AOI)

はんだペースト塗布後

材料がクリアされ準備が整うと、PCB組立 プロセスは表面実装技術(SMT)ラインに移行します。欠陥が発生する可能性のある最も初期のポイントの1つは、はんだペーストの堆積中です。これは、部品配置の前にパッドに正確な量の導電性ペーストを塗布するプロセスです。

ペースト不足、滲み、位置ずれなどの軽微な不整合であっても、後にはんだ接合不良、マンハッタン現象(ツームストーン)、またはオープン/ショートにつながる可能性があります。

これを防ぐために、ステンシル印刷段階の直後に 自動光学検査 (AOI) を導入しています。

当社のAOIシステムは、高解像度カメラと高度な画像処理アルゴリズムを使用して各基板をスキャンし、結果を元のCADデータと比較します。システムは以下を評価します。

- はんだ堆積物の体積と高さ

- フィデューシャルマークに対する位置精度

- 隣接するパッド間のはんだブリッジまたは過剰なペースト

- 欠落または不完全な印刷

不一致が検出された場合、システムはリアルタイムで基板にフラグを立て、是正措置が講じられるまでそれ以上の処理を停止します。オペレーターは、必要に応じてプリンターを再調整したり、ステンシルを清掃したり、スキージ圧力を調整したりします。

このリアルタイムのフィードバックループは、初回通過歩留まりを向上させるだけでなく、継続的なプロセス改善にも貢献します。時間の経過とともに、AOI検査から収集された統計データは、特定の基板サイズやステンシルに関連する定期的な位置ずれなどの傾向を特定するのに役立ち、手順を予防的に改善することができます。

はんだペーストの品質は下流の信頼性に直接影響するため、この3番目のステップは、高価な部品が基板に配置される前の重要なゲートキーパーとして機能します。

ステップ4:ピックアンドプレース後およびリフロー炉のモニタリング

はんだペーストの塗布が成功した後、次の大きなマイルストーンは、高速ピックアンドプレースマシンによる部品配置です。これらのロボットシステムは、ミクロンレベルの精度で1時間に何千もの部品を配置します。非常に正確ですが、特に超ファインピッチIC、マイクロBGA、または混合技術の基板ではエラーが発生する可能性があります。

したがって、当社の4番目のQCステップには、配置後AOI と リフロープロファイルモニタリング の両方が含まれます。

配置後AOI

ピックアンドプレースマシンが部品の搭載を完了した直後に、別のAOIラウンドが行われます。この検査では以下を確認します。

- 部品の正しい有無

- 極性と向き(特にダイオード、コンデンサ、ICの場合)

- 配置精度(X、Y、θアライメント)

- リードの歪みや浮き

- 部品の損傷や亀裂

ここでも、逸脱があればアラートがトリガーされ、技術者は基板がリフロー炉に入る前に介入できます。今、配置エラーを発見することで、後の熱損傷やエネルギーの無駄を回避できます。

リフロー炉の熱プロファイリング

同様に重要なのは、リフローはんだ付けプロセスが最適な熱プロファイルに従っていることを確認することです。さまざまな部品、基板の厚さ、はんだ合金には、敏感な部品を損傷することなく信頼性の高い金属間結合を実現するために、特定の加熱および冷却曲線が必要です。

SUNTOPでは、熱電対とデータロガーを備えた多ゾーン対流リフロー炉を使用しています。本格的な生産を行う前に、温度センサーを取り付けたテスト基板を実行して、基板のさまざまなゾーンでの実際の熱暴露を監視します。

ピーク温度、昇温速度、ソーク時間、冷却勾配を分析し、はんだペーストメーカーの仕様(例:SAC305合金)と一致していることを確認します。一貫性を維持するために、必要に応じてリアルタイムで調整が行われます。

さらに、潜在的な欠陥の一般的な原因である経時的なドリフトを防ぐために、すべての機器の定期的なメンテナンスと校正を行っています。

配置後の検証と正確な熱制御を組み合わせることで、はんだ接合の完全性を最大化し、コールドジョイント、ボイド、または熱衝撃のリスクを最小限に抑えます。

組立の課題、特に高度なパッケージに関する詳細な洞察については、BGA組立の課題と解決策に関する記事をお読みください。

ステップ5:インサーキットテスト (ICT) および機能テスト (FCT)

基板がSMTラインを出て、スルーホール部品がウェーブはんだ付けまたは手はんだ付けされると、電気テストに進みます。これは、品質管理 プロセスにおける5番目の、そして最も重要なステップの1つです。

テストでは、部品が存在し、適切にはんだ付けされていることだけでなく、回路が意図したとおりに動作することも確認します。

私たちは、インサーキットテスト (ICT) と 機能回路テスト (FCT) という2つの主要な電気的検証タイプを採用しています。

インサーキットテスト (ICT)

ICTは、基板上のテストポイントに接触するベッドオブネイル(剣山)治具を使用します。小さな電気信号を印加して以下を測定します。

- 導通と絶縁(オープンとショート)

- 抵抗、コンデンサ、インダクタの値

- ダイオードの極性とトランジスタの機能

- 主要ノードの電圧レベル

この詳細なレベルのテストにより、多層基板の内部であっても、故障の正確な位置を特定し、製造上の欠陥と設計上の問題を区別することができます。

ICTは、治具への投資が正当化される中〜大量生産に特に効果的です。

機能回路テスト (FCT)

ICTが個々の部品と接続をチェックするのに対し、FCTはシミュレートされた動作条件下でシステム全体を評価します。カスタムビルドのテストリグが基板に電力を供給し、ファームウェアまたは診断ルーチンを実行して以下を検証します。

- 電源の安定性

- 通信インターフェース (USB, Ethernet, SPI, I²C)

- センサー入力とアクチュエーター出力

- ディスプレイ機能

- ソフトウェアの起動シーケンス

FCTは実際の使用シナリオを模倣し、静的テストでは見逃される可能性のある微妙なタイミングの問題、ファームウェアのバグ、または断続的な動作を発見するのに役立ちます。

ICTとFCTの両方が詳細な合格/不合格ログを生成し、監査目的でデジタル保存されます。不合格のユニットは修理ステーションに送られ、熟練した技術者が再テストを行う前に故障を診断して修正します。

これらのテストプロトコルは、出荷されるすべてのユニットが仕様どおりに機能することを保証し、フィールドでの故障率を大幅に削減します。

テスト方法についてさらに詳しく知りたい方は、PCB品質テストに関するページをご覧ください。

ステップ6:最終外観検査と梱包監査

6段階の 品質管理 プロセスの最終段階は、最後の防衛線である 最終外観検査 (FVI) と 梱包監査 です。

AOI、X線、機能テストに合格した後でも、人間の監視は依然として非常に貴重です。訓練を受けた検査員が拡大鏡の下で各基板を検査し、機械が見落とす可能性のある外観上の欠陥を発見します。

- フラックス残留物

- シルクスクリーンの傷やへこみ

- 誤って印刷されたラベルまたはバーコード

- 曲がったピンや損傷したコネクタ

- 不適切なコンフォーマルコーティングの被覆

検査員は IPC-A-610 の受け入れ基準に従い、欠陥を重症度(軽微、主要、致命的)に従って分類し、手直しが必要か拒否するかを決定します。

合格したすべての基板は、最終梱包レビューを受けます。これには以下が含まれます。

- 適切な帯電防止袋への梱包

- 乾燥剤の封入

- 湿度インジケーターカード(MSDに敏感な部品用)

- ラベルの正確性(部品番号、リビジョン、日付コード)

- カートンの強度と封止

適切な梱包は、輸送中および保管中の製品を保護し、静電気放電(ESD)、湿気の侵入、および機械的損傷(これらはすべて到着時の性能を損なう可能性があります)を防ぎます。

各バッチには一意の追跡番号が割り当てられ、生産記録、テスト結果、材料ロットにリンクされます。このエンドツーエンドのトレーサビリティは、フィールド返品が発生した場合の迅速な根本原因分析をサポートし、規制産業のコンプライアンス要件を満たします。

この最後のチェックポイントをクリアした後にのみ、基板は出荷のためにリリースされます。

私たちの6段階プロセスがどのように価値を提供するか

包括的な 品質管理 システムを実装することは、単に欠陥を回避することだけではありません。それは、お客様に具体的な価値を提供することです。

SUNTOPの6段階のアプローチが現実世界の利益にどのように変換されるかは次のとおりです。

1. 歩留まりの向上とコストの削減

問題を早期に(特にDFMや受入検査の段階で)発見することで、スクラップ、手直し、遅延を最小限に抑えます。これにより、スループットが向上し、全体的な生産コストが削減され、その利益をお客様に還元します。

2. 市場投入までの時間の短縮

驚きが少ないということは、反復が少ないことを意味します。後期段階での故障によるボトルネックが少なくなるため、プロジェクトはプロトタイプから大量生産へとスムーズに移行します。

3.信頼性と顧客満足度の向上

一貫して高品質な製品は、ブランドの評判を高め、販売後のサポート負担を軽減します。消費者向けガジェットを発売する場合でも、人命救助用の医療機器を展開する場合でも、信頼性は譲れません。

4. 規制順守とリスク軽減

文書化されたQC手順は国際基準に準拠しており、監査を容易にし、責任リスクを軽減します。完全なトレーサビリティにより、あらゆるレベルでの説明責任が保証されます。

5. 業界を超えた拡張性

IoTウェアラブルから堅牢な産業用コントローラーまで、当社の柔軟なQCフレームワークは多様な要件に適応します。PCBメーカーがサービスを提供する業界ページで、当社がサービスを提供する市場の範囲をご覧ください。

継続的改善:6つのステップを超えて

6段階のプロセスは当社の 品質管理 戦略の中核を成していますが、私たちは品質を目的地ではなく旅と見なしています。

私たちは継続的に以下に投資しています。

- 高度な検査技術(例:3D AOI、隠れたはんだ接合用のAXI)

- スタッフのトレーニングおよび認定プログラム

- リーン生産方式の原則

- データ分析とSPC(統計的プロセス制御)

- サプライヤー開発イニシアチブ

定期的な内部監査、顧客フィードバックループ、および業界フォーラムへの参加は、新たな課題や技術的変化の一歩先を行くのに役立ちます。

また、ERPおよびMESシステムを使用して作業指示を追跡し、在庫を管理し、KPIをリアルタイムで監視するなど、デジタルトランスフォーメーションも採用しています。この可視性により、より迅速な意思決定とより高い応答性が可能になります。

信頼できるPCB製造のためにSUNTOP Electronicsと提携する

SUNTOP Electronicsでは、単にPCBを製造するだけでなく、信頼を築いています。当社の6段階の 品質管理 プロセスは、PCB製造 および PCB組立 における卓越性への揺るぎないコミットメントを反映しています。

最初の設計コンサルティングから最終納品まで、世界中のエンジニアや企業と提携し、精度、信頼性、安心感を持って革新的なアイデアを実現します。

少量プロトタイプ、大量生産、またはコンポーネント調達やボックスビルド組立を含む完全なターンキーソリューションが必要な場合でも、経験豊富なチームがお客様の成功をサポートする準備ができています。

始める準備はできましたか?当社のPCB製造能力ページで当社の能力について詳しく知るか、今すぐPCBメーカーに連絡してください。

新しいプロジェクトの場合は、ファイルを送信してPCB見積もりを取得し、私たちが製造するすべての基板に品質がどのように組み込まれているかをご覧ください。