BGA実装の課題と解決策

David Lee

電子機器が進化し続け、より高速、より小型、より強力になるにつれて、高密度相互接続への需要はかつてないほど高まっています。ボールグリッドアレイ(BGA)パッケージは、従来のパッケージング技術よりも優れた電気的性能、熱管理、およびスペース効率を提供し、現代のPCB設計における重要なソリューションとして浮上しています。しかし、BGA技術は次世代のエレクトロニクスを可能にする一方で、独自の製造上の複雑さももたらします。

PCB実装メーカーであるSUNTOP Electronicsでは、精密工学、高度な機器、そして厳格なBGA品質管理プロトコルを通じて、これらの課題を克服することに特化しています。この包括的なガイドでは、最も一般的なBGA実装の課題、その根本原因、および信頼性、歩留まり、長期的な製品の成功を保証する実証済みのBGAソリューションを探ります。

初めてBGAベースの基板を設計するエンジニアであれ、高信頼性のアセンブリを調達する調達マネージャーであれ、BGA統合の複雑さを理解することは不可欠です。BGAが革命的であると同時に、なぜ要求が厳しいのかを掘り下げてみましょう。

BGAとは?基本を理解する

BGAパッケージの定義と構造

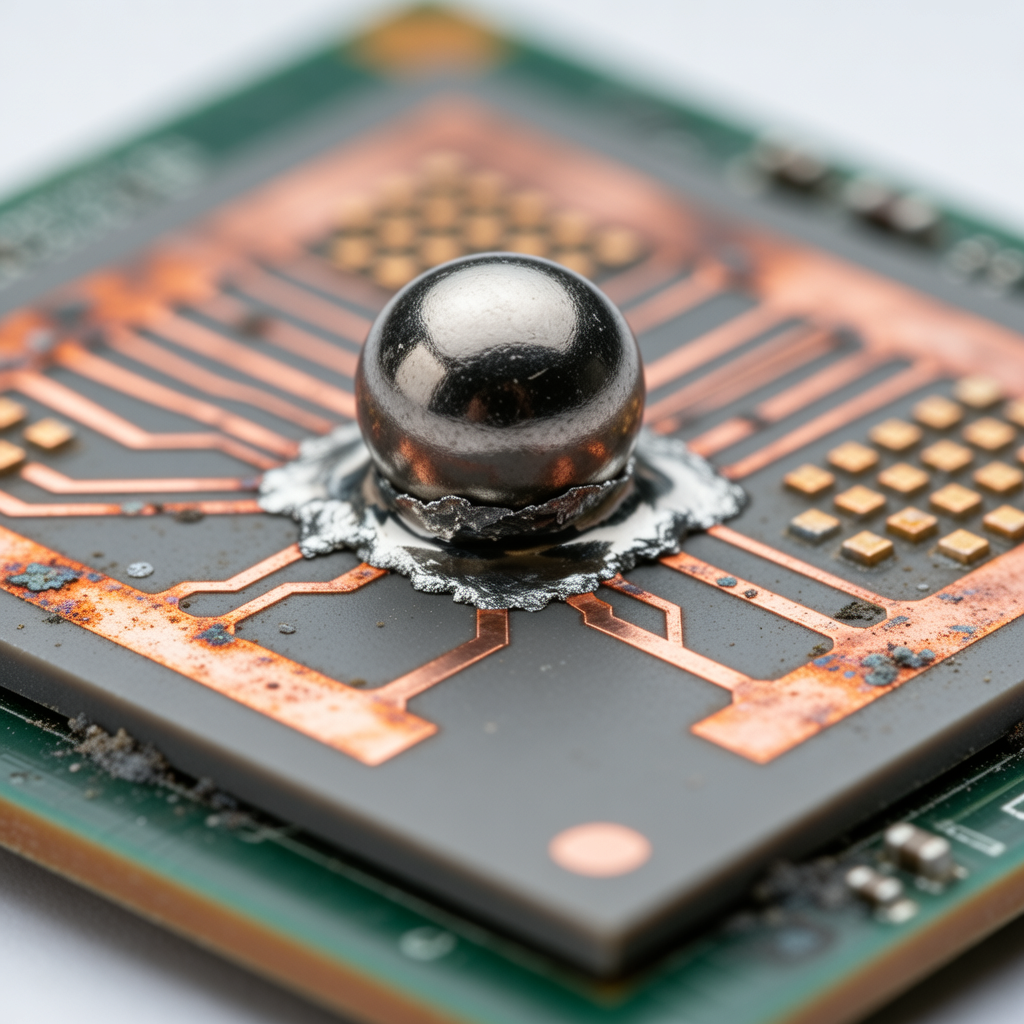

ボールグリッドアレイ(BGA)は、集積回路に使用される表面実装パッケージの一種です。周囲にリードを使用するクアッドフラットパック(QFP)とは異なり、BGAはパッケージの底面にあるはんだボールのアレイを利用してプリント回路基板(PCB)に接続します。これらのはんだボールはグリッドパターンに配置されており、コンパクトなフットプリント内で数百、あるいは数千の接続を可能にします。

構造には通常、以下が含まれます:

- セラミックまたは有機材料で作られた基板

- はんだボール(通常は錫鉛またはSAC305のような鉛フリー合金)

- ワイヤボンディングまたはフリップチップ技術を介して接続された封止ダイ

この設計にはいくつかの利点があります:

- 限られたスペースでの高いピン数

- 短い電気経路 — インダクタンスの低減と信号品質の向上

- PCBとの直接接触による放熱性の向上

- 熱サイクル下での機械的安定性の向上

現代のエレクトロニクスでBGAが使用される理由

BGAは現在、高性能と小型化を必要とするアプリケーションの標準となっています:

- 民生用電子機器:スマートフォン、タブレット、ウェアラブル

- ネットワークハードウェア:ルーター、スイッチ、基地局

- 車載システム:ADAS、インフォテインメント、エンジン制御ユニット

- 産業オートメーション:PLC、ロボット工学、ビジョンシステム

- 医療機器:画像診断装置、患者モニター

BGAはパッケージサイズを大きくすることなく、より高いI/O密度をサポートするため、ムーアの法則のような計算能力の進歩を可能にします。しかし、大きな能力には大きな複雑さと、重大な製造上のハードルが伴います。

一般的なBGA実装の課題

その利点にもかかわらず、BGAコンポーネントはPCB実装中に顕著な困難をもたらします。チップの下にあるはんだ接合部が隠れているという性質上、検査とリワークは非常に困難です。以下は、BGA実装中によく遭遇する問題の一部です。

1. はんだブリッジと短絡

BGA実装で最も頻繁に発生する欠陥の1つははんだブリッジで、リフロー中に隣接するはんだボールが融合し、意図しない電気的接続が発生することです。これは以下の原因で発生する可能性があります:

- はんだペーストの過剰な塗布

- 不十分なステンシル設計(開口サイズが大きすぎる)

- 配置中の位置ずれ

- 不均一な加熱プロファイルによるスランピング

リフロー後に接合部は見えないため、ショートを検出するにはX線検査などの特殊なツールが必要です。

プロのヒント: 台形の壁を持つレーザーカットステンシルを使用して、ペーストの抜けの一貫性を向上させ、ブリッジのリスクを減らします。

2. はんだ不足(オープン)

スペクトルの反対側では、はんだ量が不十分な場合、オープン回路につながります。原因は次のとおりです:

- はんだボールとパッドの融合が不完全

- はんだボールまたはPCBランドの酸化

- 不適切なフラックス活性による濡れ不良

- パッドのクレーターまたは剥離

これらの欠陥は、断続的な接続や完全な故障を引き起こし、多くの場合、熱応力や機械的衝撃の後にのみ現れます。

3. はんだ接合部内のボイド

ボイド(固化したはんだ接合部内に閉じ込められたガスのポケット)は、BGAアセンブリで一般的です。小さなボイド(<25%)はIPC-A-610規格に従って許容される場合がありますが、過度なボイドは以下を損ないます:

- 熱伝導率

- 機械的強度

- 長期的な信頼性

ボイド形成の主な要因:

- フラックス残留物からの揮発性ガスの発生

- リフロープロファイルでの急激な上昇率

- 基板の吸湿(特にプラスチックBGAの場合)

吸湿敏感性コンポーネントは、組み立て前にベーキングして、「ポップコーン現象」や内部ボイドの形成を防ぐ必要があります。

4. コプラナリティと配置精度の問題

コプラナリティとは、BGAパッケージの底面に対してはんだボールがどれだけ均一に配置されているかを指します。非コプラナリティのボールはPCBとの接触不良を引き起こし、オープンや弱い接合につながる可能性があります。

コプラナリティに影響を与える要因:

- 熱的不整合によるBGAパッケージの反り

- 不適切な保管条件(湿気への暴露)

- 取り扱い中の機械的損傷

さらに、正確な配置が不可欠です。ミクロンレベルの位置ずれでも、特にファインピッチBGA(例:0.4mmピッチ)では、不完全な接続を引き起こす可能性があります。

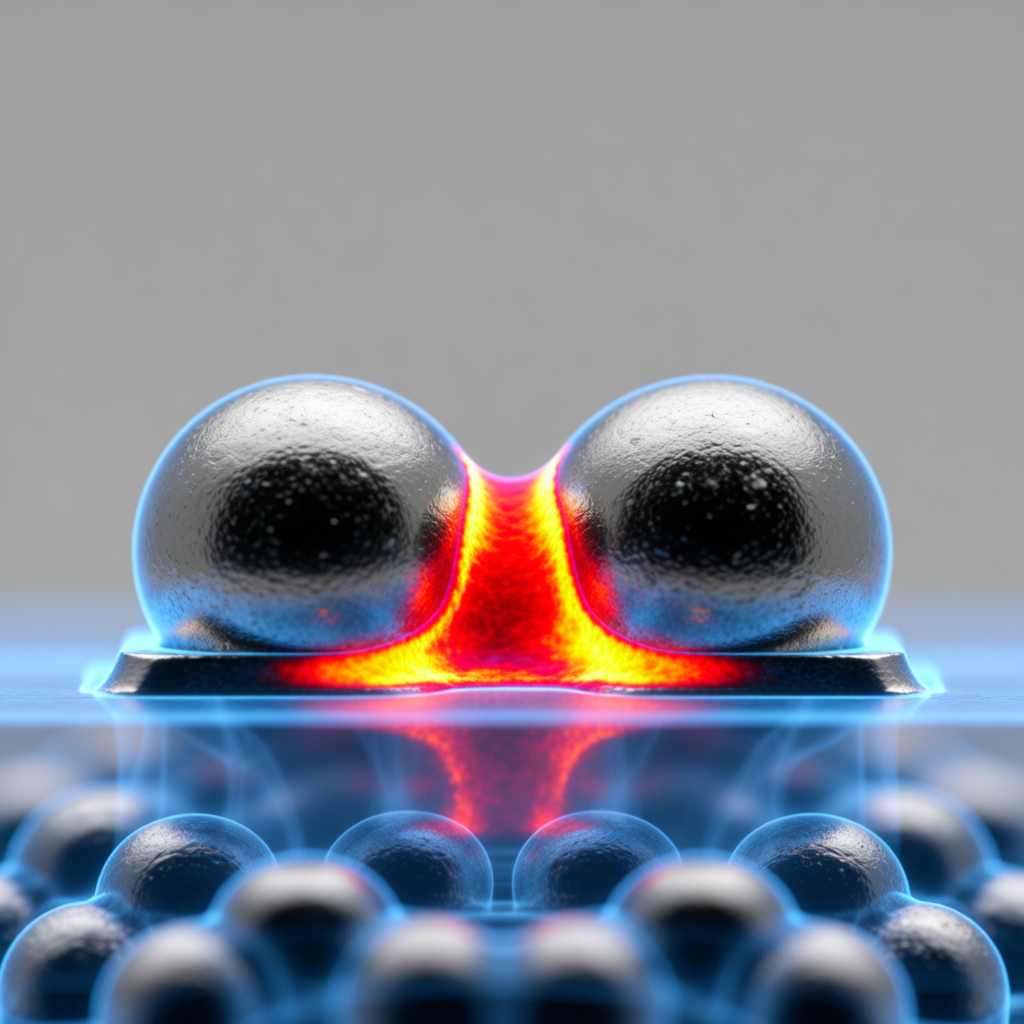

5. ヘッドインピロー(Head-in-Pillow / HiP)欠陥

**ヘッドインピロー(HiP)**として知られる特に厄介な欠陥は、はんだボール(「ヘッド」)がPCBパッド上の溶融はんだペースト(「ピロー」)と完全に融合しない場合に発生します。視覚的には、混ざり合っていないはんだの上に部分的に平らになった球体が乗っているように見えます。

根本原因:

- リフロー中にコンポーネントの反りがボールをパッドから持ち上げる

- 基板の上面と底面の間で熱プロファイルが一致しない

- 規格外のはんだペーストのレオロジー

- 表面張力の不均衡によるコンポーネントの沈降遅延

HiP欠陥は、断面分析や3D X線分析なしでは検出が非常に困難であることが知られています。

6. 熱応力と疲労亀裂

動作中、繰り返される熱サイクルにより、シリコンダイ、パッケージ基板、およびPCB間で異なる速度での膨張と収縮が発生します。時間の経過とともに、これははんだ接合部の疲労亀裂を引き起こします。特に応力が最も高いアレイの最外列で顕著です。

この問題は以下によって悪化します:

- 大きなCTE(熱膨張係数)の不整合

- 厚いPCBまたは硬い基板

- アンダーフィルまたはコンフォーマルコーティングの欠如

- 高電力環境(例:ボンネット下の自動車アプリケーション)

緩和策がない場合、疲労亀裂は接合部が電気的または機械的に故障するまで成長します。

SUNTOP ElectronicsがBGA実装の課題にどう対処するか

フルサービスのPCB実装サービスプロバイダーとして、SUNTOP Electronicsは最先端の技術、厳格なプロセス制御、深い技術的専門知識を活用して、堅牢なBGAソリューションを提供します。当社のアプローチは、設計コンサルティング、精密製造、包括的なBGA品質管理に及び、すべてのアセンブリが最高の信頼性基準を満たすことを保証します。

各課題にどのように真正面から取り組んでいるかを見てみましょう。

高度なステンシル設計とはんだペースト印刷

精度は、一貫したはんだペーストの塗布から始まります。当社は以下を採用しています:

- ペーストの抜けを向上させるナノコーティングを施したレーザーカットステンレス鋼ステンシル

- 統計モデリングと経験的データを使用して最適化された開口設計

- 生産実行全体で印刷品質を維持するための自動ステンシルクリーナー

当社のSPI(はんだペースト検査)システムは、3Dレーザースキャンを使用して体積、高さ、位置の精度を検証し、コンポーネントの配置前に印刷欠陥を検出します。

厳しい公差(目標体積の±10%)を維持することで、ブリッジや不十分な接合のリスクを最小限に抑えます。

高精度ピックアンドプレースマシン

当社は、サブミクロンの精度でBGAを配置できる最先端のSiemens ASMおよびFuji NXT IIIピックアンドプレースマシンを利用しています。機能は次のとおりです:

- 真の重心補正のための多点アライメントを備えたビジョンシステム

- コンポーネントの重量とサイズに基づいた適応型ノズル選択

- 配置力と角度を調整するリアルタイムフィードバックループ

超ファインピッチBGA(最小0.3mm)の場合、ゼロ登録エラーを保証するために閉ループ検証を実装しています。

熱プロファイリングソフトウェアによる最適化されたリフロープロファイル

熱管理は、BGA実装の成功の中心です。当社は、複雑な多層基板全体の熱伝達ダイナミクスをモデル化するKIC Navigatorソフトウェアを使用して、カスタムリフロープロファイルを開発しています。

最適化する主要パラメータ:

- 上昇率(熱衝撃を避けるため)

- ソーク時間(均一なフラックス活性化のため)

- ピーク温度(コンポーネントを損傷することなく完全な溶融を確保するため)

- 冷却勾配(微細な粒子構造を促進するため)

各プロファイルは、BGAパッケージに直接配置され、リアルタイムで監視される熱電対を使用して検証されます。

さらに、すべての吸湿敏感性デバイス(MSD)は、組み立て前にドライキャビネットに保管され、JEDEC規格に従ってベーキングされます。

隠れた接合部分析のためのX線検査と3D AXI

BGA接合部は組み立て後に見えなくなるため、目視検査は不可能です。そのため、SUNTOPは自動X線検査(AXI)をBGA品質管理プロセスの中心部分として採用しています。

当社のNordson DAGE XD7600システムは以下を提供します:

- 2Dおよび3Dコンピュータ断層撮影(CT)イメージング

- IPC-7095ガイドラインに基づくボイド率測定

- ボールのずれとコプラナリティの分析

- ヘッドインピロー、ブリッジ、オープンの検出

すべての検査は文書化され、追跡可能であり、AS9100、ISO 13485、および自動車グレードの品質要件をサポートしています。

信頼性向上のためのアンダーフィル塗布

熱疲労と機械的応力に対抗するために、ミッションクリティカルなアプリケーション向けのオプションですが強く推奨されるプロセスとしてアンダーフィル塗布を提供しています。

アンダーフィルは、リフロー後にBGAの端に沿って注入されるポリマー樹脂です。毛細管現象によってパッケージの下に引き込まれ、そこで硬化してコンポーネントとPCBの間に剛性のある機械的結合を形成します。

利点:

- 個々のはんだ接合部への応力を最大90%削減

- 亀裂の伝播を防止

- 振動や落下衝撃に対する耐性を向上

- 過酷な環境での動作寿命を延長

航空宇宙、防衛、医療、および産業分野で一般的に使用されています。

リワークおよび修理能力

ベストプラクティスを用いていても、時折欠陥が発生します。SUNTOPは、以下を備えた専用のBGAリワークステーションを維持しています:

- 精密赤外線および対流加熱

- 熱センサー付き真空ピックアップツール

- 顕微鏡とアライメントカメラ

- さまざまなBGAタイプ用に事前にプログラムされたリワークプロファイル

当社の技術者は、IPC-7711/7721規格に従って安全な取り外し、クリーニング、リボール(必要な場合)、および再取り付けを行い、周囲のコンポーネントやPCB自体へのリスクを最小限に抑えます。

リボールされたコンポーネントは、ラインに戻る前に完全なX線検査を受けます。

BGA品質管理の確保:当社の多層アプローチ

品質は後付けではありません。PCB実装ワークフローのすべての段階に組み込まれています。SUNTOPでは、予防措置、リアルタイム監視、および最終検証を組み合わせた多層的なBGA品質管理戦略を適用しています。

レイヤー1:製造性設計(DFM)レビュー

生産を開始する前に、当社のエンジニアリングチームは、特にBGAの互換性に焦点を当てた徹底的なDFMレビューを実施します。以下を分析します:

- ランドパターン寸法対メーカー仕様

- ソルダマスク定義(SMD)対非ソルダマスク定義(NSMD)パッド

- ビアインパッドのメッキおよびテンティング方法

- グランドプレーンのサーマルリリーフ設計

- 近接コンポーネントの禁止区域

Altium DesignerやValor Process Preparationなどのツールを使用して、潜在的な問題を早期に特定し、下流での時間、コスト、および歩留まりを節約します。

クライアントは、実行可能な推奨事項を含む詳細なレポートを受け取り、初日から製造可能性を確保します。

レイヤー2:受入材料検査

BGAコンポーネントを含むすべての原材料は、到着時に検査されます。以下を検証します:

- 日付コードと吸湿敏感性レベル(MSL)

- 物理的損傷または変形

- 光学プロフィロメーターを使用したパッケージの反り

- 適合証明書(CoC)とロットトレーサビリティ

MSL3以上に分類されるコンポーネントは、湿度10%RH未満のドライストレージに即座に移動されます。

レイヤー3:インラインプロセス監視

組立ライン全体で、自動化システムが主要な変数を継続的に監視します:

- ペースト体積偏差のSPI結果

- ビジョンシステムからの配置オフセットデータ

- リフロープロファイルの遵守(異常時のアラート付き)

- コンベア速度と環境条件

事前定義された制限外のパラメータは、即時停止と根本原因の調査をトリガーします。

レイヤー4:最終テストと検証

組み立て後、各基板はそのアプリケーションに合わせた機能テストを受けます。BGAを多用する設計の場合、追加の検証ステップを統合します:

- 接続性のためのフライングプローブまたはベッドオブネイルテスト

- アクセスできないノードのためのバウンダリスキャン(JTAG)

- 高温下でのバーンインテスト

- 熱サイクルと振動を含む環境応力スクリーニング(ESS)

AXIの結果と組み合わせることで、製品の健全性の完全な全体像が作成されます。

すべてのプロジェクトでゼロディフェクトの納品を保証する**6段階の品質管理プロセス**については、こちらをご覧ください。

BGA実装を成功させるためのベストプラクティス

製造業者が重要な役割を果たす一方で、設計者やエンジニアは、思慮深い設計選択を通じてBGAの成功に大きな影響を与えることができます。主なベストプラクティスは次のとおりです。

IPC規格に従ってランドパターンを最適化する

ランドパターンの作成には、常にIPC-7351Bガイドラインに従ってください。NSMDパッド(ほとんどのBGAに推奨)の場合、以下を確認してください:

- 銅パッド直径 = 0.3–0.5 × ピッチ

- 濡れを可能にするために、ソルダマスクの開口部を銅よりもわずかに大きくする

- ブリッジを防ぐための適切な間隔

トゥームストーンや不均一な濡れのリスクを高める過度に大きなパッドは避けてください。

ビアインパッドを戦略的に使用する

BGAパッド内に配置されたビアは、高密度トレースの配線に役立ちますが、はんだが穴に吸い込まれるのを防ぐために、適切にメッキおよび充填する必要があります。

推奨されるアプローチ:

- 非導電性エポキシでメッキおよび充填されたビア

- ソルダマスクでテンティング(覆われている)

- 充填されていない限り、オープンビアは避ける

これにより、ボイドを防止し、一貫したはんだ接合部の形成を確実にします。

適切な熱管理を実装する

高電力BGAは、かなりの熱を発生させます。以下を組み込んでください:

- BGAグランドアレイに接続された内部サーマルプレーン

- センターパッドの下のサーマルビア(該当する場合)

- ヒートシンクまたは熱伝導材料(TIM)

熱を効果的に放散するために、最終的なエンクロージャに十分な空気の流れがあることを確認してください。

テスタビリティとデバッグの計画

BGAの下には多くのアクセスできない信号があるため、早期にテストアクセスを計画してください:

- JTAGヘッダーまたはバウンダリスキャンチェーンを含める

- 重要な電源レールとクロックにテストポイントを追加する

- 可能な場合はバウンダリスキャン互換ICを検討する

レイアウト中にPCB実装メーカーと協力して、テストカバレッジを確保してください。

ケーススタディ:産業オートメーション向け高密度FPGA BGA実装

クライアント: ヨーロッパの産業用コントローラーOEM

課題: 厳しい時間制約の下、12層HDI PCBに1,152ボールFPGA(0.8mmピッチ)を実装する

要件: ゼロディフェクト、完全なトレーサビリティ、拡張動作温度(-40°C〜+85°C)

SUNTOPが実装したソリューション:

- スタックアップ、ビア設計、およびインピーダンス制御を検証するために、クライアントと共同DFMセッションを実施

- 充填およびキャップ構造のレーザードリルマイクロビアを製造

- 4ミルの電鋳ステンシルを使用して精密印刷されたはんだペーストを塗布

- デュアルカメラアライメントを備えたSiemens SX7を使用してFPGAを配置

- 酸化を減らすために窒素雰囲気でカスタムリフロープロファイルを実行

- 自動ボイドマッピングとレポート作成を備えた3D AXI検査を実施

- 機械的信頼性を高めるためにキャピラリーアンダーフィルを塗布

- 72時間のバーンインテストを実行し、その後機能検証を実施

結果:

- 初回通過歩留まり:99.8%

- 展開から18か月後、現場からの返品なし

- クライアントは提携を拡大し、完全なターンキーPCBAサービスを含めるようにしました

このプロジェクトは、高度な機能と規律あるBGAソリューションの組み合わせが、現実世界での成功にどのようにつながるかを実証しています。

BGAプロジェクトに適した基板実装パートナーの選択

すべての受託製造業者がBGA実装を処理するための同等の設備を備えているわけではありません。パートナーを評価する際は、以下を確認してください:

- 専用のAXIシステムを持っていますか?

- リフロー炉は定期的にプロファイリングおよび校正されていますか?

- 成功したBGAプロジェクトの証拠を提供できますか?

- どのようなアンダーフィルおよびリワークオプションを提供していますか?

SUNTOP Electronicsでは、透明性、能力、および顧客とのコラボレーションに誇りを持っています。複雑なPCB実装における数十年の経験により、特に高密度、高速、またはミッションクリティカルな基板を含む困難な問題を解決するという評判を築いてきました。

通信から医療機器まで、常に最高の品質ベンチマークを遵守し、幅広い業界にサービスを提供しています。貴社のセクターに適合するかどうかを確認するには、**基板メーカーがサービスを提供する業界**の詳細をご覧ください。

結論:専門知識と技術によるBGA実装の習得

BGA技術はエレクトロニクスの革新を推進し続けていますが、その実装を習得するには、単なる機器以上のものが必要です。深いプロセス知識、細部への細心の注意、そして継続的な改善への取り組みが必要です。

はんだブリッジの防止からヘッドインピロー欠陥の排除まで、BGA実装の課題は多数ありますが、克服可能です。SUNTOP Electronicsのような経験豊富なPCB実装メーカーと提携することで、以下にアクセスできます:

- 高度な製造インフラ

- 実証済みのBGAソリューション

- 厳格なBGA品質管理手順

- 設計から納品までのエンドツーエンドのサポート

新しいコンセプトのプロトタイプ作成でも、生産の拡大でも、完璧なBGA統合を実現するためにお手伝いします。

次のプロジェクトについて話し合う準備はできましたか?今すぐ**基板メーカーに問い合わせるか、次のBGAベースの設計のために基板の見積もりを取得**してください。

一緒に、よりスマートで、より小さく、より信頼性の高いエレクトロニクスを構築しましょう。