SMTとスルーホール:基板設計に適した実装方法の選び方

Heros Rising

SMTとスルーホール:基板設計に適した実装方法の選び方

プリント基板(PCB)を設計する際、エンジニアが直面する最も重要な決定の1つは、適切な部品実装方法を選択することです。表面実装技術(SMT)とスルーホール技術(メッキスルーホールまたはPTHとも呼ばれます)という2つの主要な技術は、それぞれ独自の利点と制限を提供します。主要な 基板実装メーカー であるSUNTOP Electronicsでは、これらの方法の選択が最終製品の機能性と信頼性だけでなく、製造可能性、コスト、市場投入までの時間にも影響すること理解しています。

この包括的なガイドでは、SMTとスルーホール実装の技術的な違いを探り、さまざまな指標で性能を比較し、それぞれの方法をいつ使用すべきかについての実践的なガイダンスを提供します。民生用電子機器、産業用制御機器、信頼性の高い医療機器のいずれを開発している場合でも、これらの中心的な実装技術を理解することで、基板設計 段階で情報に基づいた決定を下すことができます。

表面実装技術(SMT)を理解する

SMTとは?

表面実装技術(SMT)は、リード線を穴に通すことなく、PCBの表面に直接電子部品を実装する方法です。1960年代に開発され、1980年代に広く採用されたSMTは、より小さく、より軽く、より高密度に実装された回路基板を可能にすることで、電子機器製造に革命をもたらしました。

基板のドリル穴を通るワイヤーリードを備えた従来のスルーホール部品とは異なり、SMT部品(一般に「チップ部品」と呼ばれます)は、PCB表面の銅パッドに直接はんだ付けするように設計された平らな端子または小さなリードを持っています。

SMT実装の仕組み

SMTプロセスには、いくつかの正確な手順が含まれます。

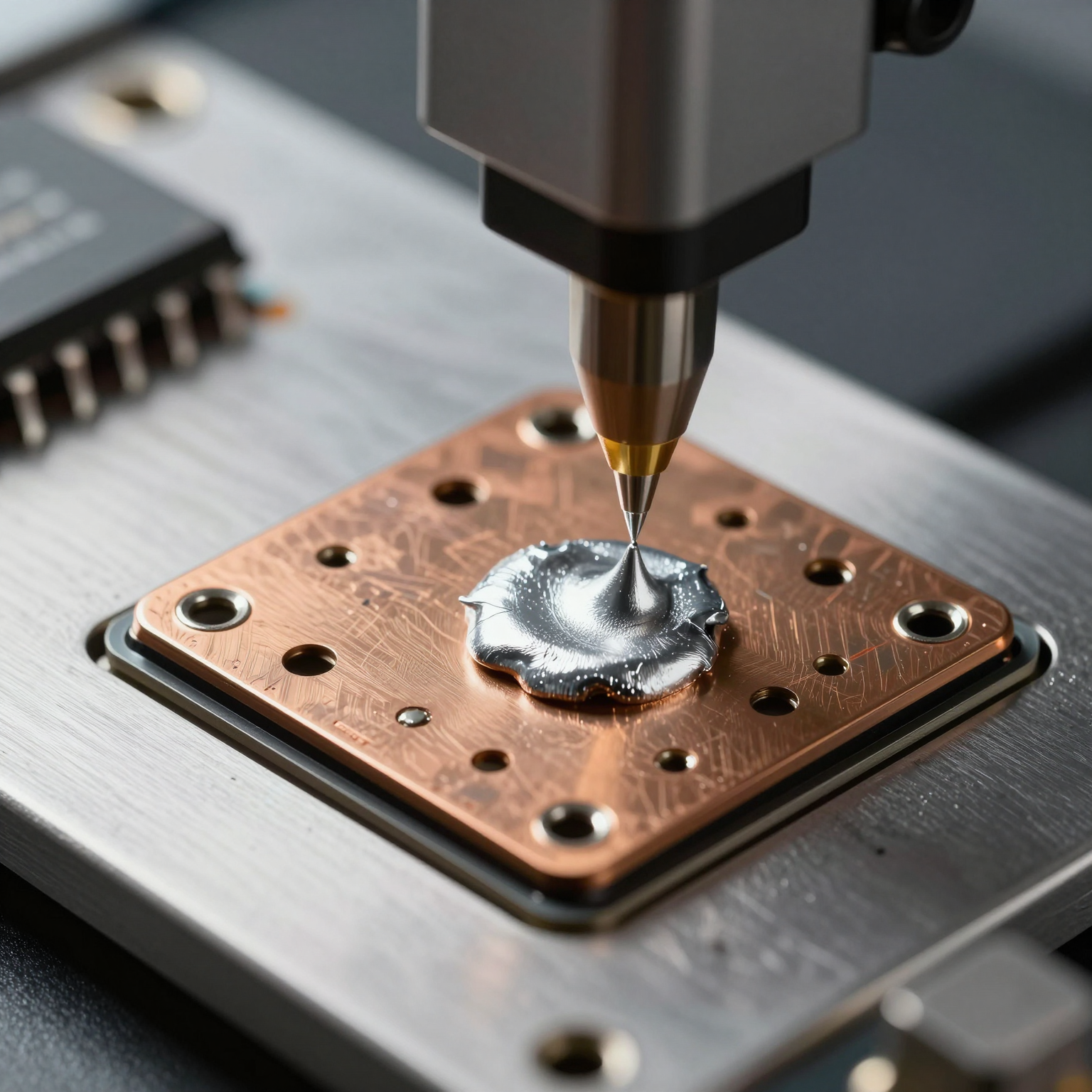

- はんだペーストの塗布:ステンシルを裸のPCB上に位置合わせし、はんだペースト(微細なはんだ粒子とフラックスの混合物)を部品が配置されるパッドに塗布します。

- 部品配置:高速マウンターを使用して、SMT部品をはんだペーストが塗布されたパッド上に正確に配置します。

- リフローはんだ付け:基板はリフロー炉を通過し、そこで制御された熱がはんだペーストを溶かし、恒久的な電気的および機械的接続を形成します。

- 検査とテスト:自動光学検査(AOI)、X線検査(BGAなどの隠れた接合部用)、および機能テストにより、品質と信頼性を確保します。

この自動化されたワークフローにより、1時間に数千個の部品を持つ複雑な基板を迅速に生産できるため、SMTは大量生産環境に最適です。

SMTの利点

SMTが現代の電子機器の標準になったのには理由があります。その利点は次のとおりです。

- より小さなフットプリント:部品を基板の両面に配置できるため、部品密度が大幅に向上します。

- より高い回路速度:リードが短いため、寄生インダクタンスと静電容量が減少し、高周波での信号整合性が向上します。

- より低い材料コスト:多数の穴を開ける必要がないため、製造の複雑さとコストが削減されます。

- 自動化された製造:自動化された組立ラインとの高い互換性により、スループットと一貫性が向上します。

- 軽量設計:サイズと重量が重要なポータブルおよびウェアラブル電子機器に最適です。

たとえば、スマートフォン、タブレット、IoTデバイスは、スペースの制約とパフォーマンスの要求により、ほぼ完全にSMTに依存しています。

一般的なSMT部品タイプ

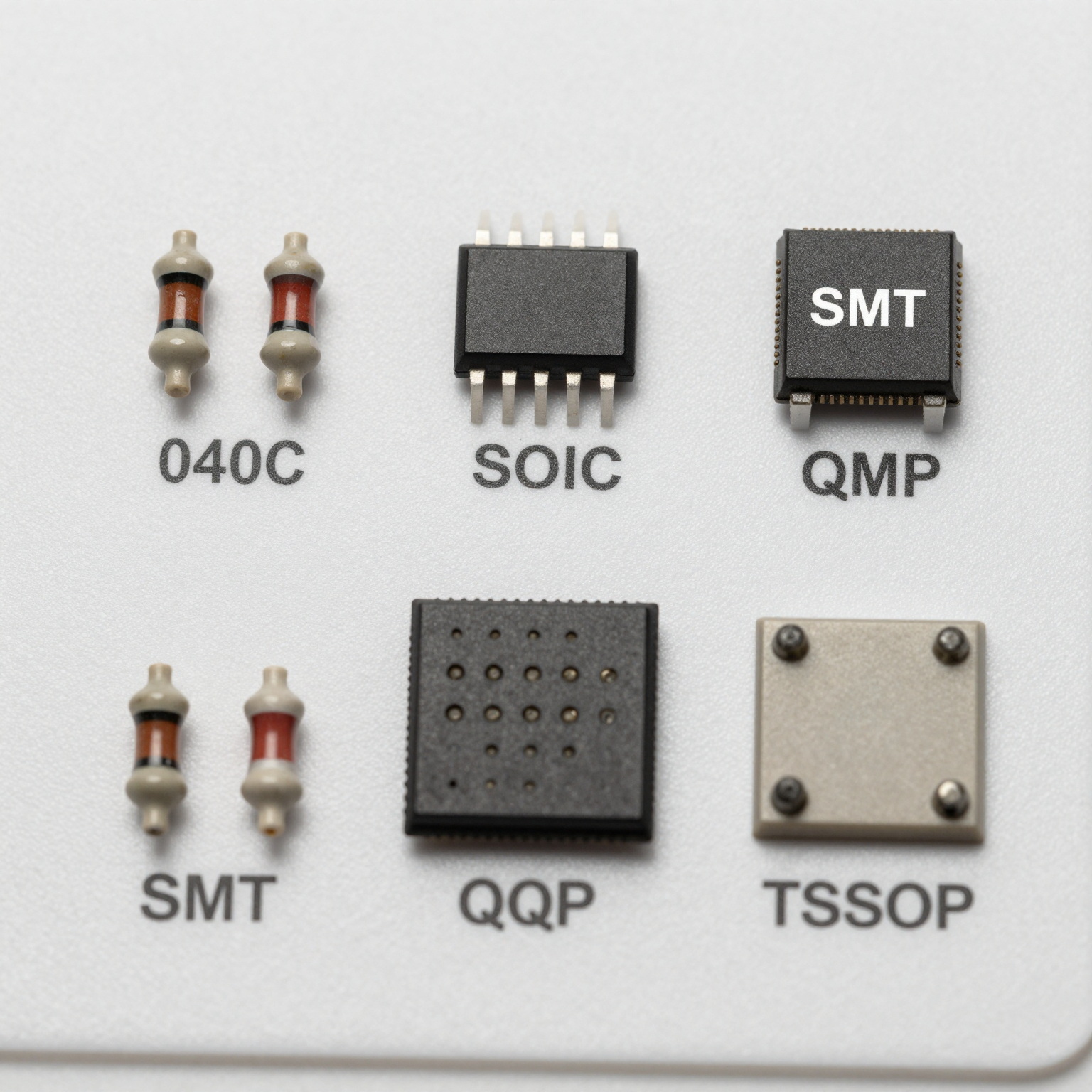

典型的なSMTパッケージには次のものがあります。

- チップ抵抗器/コンデンサ(0402、0603など)

- SOP(Small Outline Integrated Circuits)

- QFP(Quad Flat Packages)

- BGA(Ball Grid Arrays)

- TSSOP(Thin Shrink Small Outline Packages)

これらの部品は、コンパクトなフォームファクタで高度な機能を可能にし、AI、5G、エッジコンピューティングの革新をサポートします。

ご存知でしたか? 現在生産されているすべてのPCBの75%以上が、SMTのみ、またはスルーホール技術と組み合わせて使用しています。

スルーホール技術(PTH)を探る

スルーホールまたはメッキスルーホール(PTH)とは?

スルーホール技術、多くの場合メッキスルーホール(PTH)と呼ばれる技術は、部品のリードをPCBの事前に開けられた穴に挿入し、反対側ではんだ付けすることを含みます。この方法はSMTが台頭する前の業界標準であり、堅牢な機械的結合を必要とするアプリケーションでは依然として重要です。

各穴は層間の電気的接続を作成するために銅でメッキされているため、「メッキスルーホール」という用語が使われます。この方法で使用される部品は、通常、電解コンデンサ、変圧器、コネクタなどのアキシャルまたはラジアルリードタイプです。

PTH実装の仕組み

PTH実装プロセスには以下が含まれます。

- 穴あけ:精密ドリル加工により、部品のリード位置に対応する穴を作成します。

- メッキ:無電解銅メッキにより、ビア壁を通る導通を確保します。

- 部品挿入:リードは手動または自動挿入機で挿入されます。

- ウェーブはんだ付け:基板は溶融はんだの波の上を通過します。

これにより、露出したリードとパッドが濡れ、強力なはんだ接合が作成されます。 5. 手動修正と検査:自動化率が低いため、多くの場合、手動チェックと修正が必要です。

SMTよりも遅いですが、PTHは過酷な環境で比類のない耐久性を提供します。

スルーホール部品の利点

古い技術であるにもかかわらず、PTHはその独自の強みにより、重要な役割を果たし続けています。

- 優れた機械的強度:部品が基板を通して物理的に固定されているため、振動、衝撃、熱応力に耐性があります。

- 高電力処理:より大きなリードと優れた放熱により、PTH部品はより高い電流と電圧を処理できます。

- プロトタイピングと修理の容易さ:開発段階でのブレッドボードや手はんだ付けに最適です。

- 信頼性の高い接続:強力なはんだ接合により、ミッションクリティカルなシステムでの故障リスクが最小限に抑えられます。

航空宇宙、防衛、自動車、重機などの産業は、電源、リレー、堅牢なコネクタに依然としてPTHに大きく依存しています。

PTHの一般的な用途

スルーホール実装に最適な部品の例は次のとおりです。

- パワートランジスタとMOSFET

- 大型電解コンデンサ

- 変圧器とインダクタ

- 端子台とヘッダー

- 高ピン数コネクタ

これらの部品は、基板を通してリードを通すことによって提供される構造的サポートの恩恵を受けます。

SMTとスルーホール(PTH)の主な違い

プロジェクトに適した方法を決定するのに役立つように、いくつかの重要なパラメータでSMTとPTHを比較してみましょう。

1. サイズと密度

| パラメータ | SMT | PTH |

|---|---|---|

| 部品サイズ | 超小型(例:0201チップ) | より大きな、リード付き部品 |

| 基板スペースの使用 | 最小限。両面配置が可能 | 穴のクリアランスのため、より多くのスペースが必要 |

| 部品密度 | 非常に高い | 中程度から低い |

SMTは、現代の民生用電子機器に不可欠な小型化を可能にします。たとえば、1台のスマートフォンのマザーボードには、100 cm²未満の面積に1,000個以上のSMT部品が含まれる場合があります。

2. 電気的性能

| パラメータ | SMT | PTH |

|---|---|---|

| 信号整合性 | 経路が短いため、高周波で優れている | リードが長いとインダクタンスが増加し、RF性能に影響する |

| 寄生効果 | 低い | リード長のため高い |

| インピーダンス制御 | 制御されたトレース配線で達成するのが容易 | 部品リードがアンテナとして機能するため、より困難 |

高速デジタル回路やRFアプリケーションの場合、SMTは明らかに優れています。5GモジュールやWi-Fi 6Eルーターに取り組むエンジニアは、信号の忠実度を維持するためにSMTを優先する必要があります。

3. 機械的信頼性

| パラメータ | SMT | PTH |

|---|---|---|

| 耐振動性 | 適切なアンダーフィルで良好 | 基板を通した固定により優れている |

| 熱サイクル耐久性 | 中程度。接合部の設計に依存 | 高い。繰り返しの膨張/収縮をうまく処理する |

| 衝撃耐性 | 補強しない限り低い | 優れた。軍用グレードの機器に最適 |

過酷な条件が支配的な自動車のボンネット下の電子機器やアビオニクスでは、サイズのデメリットにもかかわらず、PTHが依然として好ましい選択肢であることがよくあります。

4. コストに関する考慮事項

| パラメータ | SMT | PTH |

|---|---|---|

| 製造コスト | 低い(穴あけが少ない/ない) | 高い(穴あけにより時間と摩耗が増加) |

| 実装コスト | 大規模では低い(自動化) | 高い(手作業または専用挿入機) |

| 治具コスト | 中程度(ステンシル、フィーダー) | 高い(ドリルビット、ウェーブはんだ治具) |

| リワークコスト | 中程度から高い(特にBGA) | 低い(アクセスとはんだ除去が容易) |

SMTは大量生産で有利ですが、PTHは少量生産のプロトタイプや修理のシナリオではより経済的である場合があります。

5. 生産速度と拡張性

| パラメータ | SMT | PTH |

|---|---|---|

| 配置速度 | 1時間に数千個の部品 | 1時間に数百個 |

| 自動化レベル | 全自動ラインが可能 | 部分自動化。多くの場合ハイブリッドセットアップ |

| 大量生産への適合性 | 優秀 | 限定的 |

最新のSMTラインは数分で基板全体に部品を配置してはんだ付けできますが、PTH実装には追加の取り扱いと処理手順が必要です。

ハイブリッドアプローチ:SMTとPTHの組み合わせ

実際には、多くのPCBは 混合技術 アプローチを利用しており、SMTとPTHの両方の長所を活用しています。このハイブリッド戦略により、設計者は性能、信頼性、コストを同時に最適化できます。

なぜ両方の方法を使用するのか?

電源ユニット(PSU)を考えてみましょう。

- 制御IC、抵抗器、コンデンサ は、コンパクトさと速度のためにSMTを使用して実装されます。

- 高電流インダクタ、ブリッジ整流器、端子台 は、熱的および機械的安定性のためにPTHを使用します。

両方を組み合わせることで、エンジニアは電気的、環境的、経済的要件を満たすバランスの取れたソリューションを実現します。

混合実装における製造上の課題

ハイブリッド基板の製造には、物流上の複雑さが伴います。

- シーケンシャル処理:基板は通常、最初にSMT、次にPTHを通過します。

- 熱管理:SMTのリフロー温度は、既に取り付けられているPTH部品を損傷してはなりません。

- 接着剤固定:ウェーブはんだ付け中にSMT部品が脱落するのを防ぐために、PTH処理の前に接着剤を使用して部品を固定する場合があります。

SUNTOP Electronicsでは、柔軟な 基板実装サービス が、歩留まりと信頼性を確保する最適化されたワークフローで混合技術のビルドに対応します。

実際の例:産業用モーターコントローラー

産業用モーターコントローラーには以下が含まれる場合があります。

- マイクロコントローラーと論理回路 → SMT

- ゲートドライバーとオプトカプラー → SMT

- パワーリレーとヒートシンク付きトランジスタ → PTH

- AC入出力端子 → PTH

この融合は、高電流負荷と工場の床の振動に耐えながら、精密な制御を保証します。

SMTとPTHの選択に影響を与える要因

適切な実装方法を選択することは単なる好みではなく、複数の要因の影響を受ける戦略的なエンジニアリング上の決定です。

1. アプリケーション環境

過酷な環境では、堅牢な構造が求められます。

- 軍事/航空宇宙:耐衝撃性のためにPTHを好む。

- 民生用電子機器:サイズとコストのためにSMTを支持。

- 医療機器:信頼性と小型化のために両方を組み合わせることが多い。

- 自動車:ECUにはSMTを使用し、エンジンルームのセンサーにはPTHを使用。

環境認定テスト(MIL-STD-810、ISO 16750など)は、材料と実装の選択を導きます。

2. 電力要件

高電力回路は熱を発生し、安定した接続を必要とします。

- 1A未満:SMTで十分

- 5A以上:PTHまたはヒートシンク付きのハイブリッドを推奨

サーマルビアと銅注入はSMTの放熱を強化できますが、大型パワーデバイスには物理的な固定が依然として不可欠です。

3. 周波数と信号速度

アナログおよびRF設計の場合:

- 周波数 > 100 MHz:SMTを推奨

- 高速デジタル(USB 3.0、PCIe):SMT必須

- 低周波制御信号:PTH許容可能

インピーダンス整合と制御されたインピーダンス配線は、SMT部品を使用した方が簡単に実装できます。

4. ボリュームと生産規模

- プロトタイプと少量(<100台):PTHの方が手作業での組み立てが容易

- 中量(100~10k台):ハイブリッドまたは選択的PTHを使用したSMT

- 大量(>10k台):効率のためにSMTが支配的

ツールへの投資は大規模な実行ではSMTに有利ですが、セットアップの単純さは小規模なバッチではPTHに有利です。

5. ライフサイクルとメンテナンスのニーズ

現場での修理を受けることが予想される製品は、PTHの恩恵を受けます。

- 現場交換可能なヒューズ、コネクタ、またはスイッチ

- 教育キットとDIY電子機器

- レガシーシステムのアップグレード

SMT部品、特にマイクロBGAは、専用ツールなしで交換することは困難です。

SMTとPTHの選択を最適化するための設計のヒント

効果的な 基板設計 は、実装方法を早期に検討することから始まります。選択を導くための実用的なヒントを次に示します。

1. 機能ブロック図から始める

回路を機能ブロックに分解します。

- パワーステージ → おそらくPTH

- デジタル処理 → 間違いなくSMT

- インターフェース/接続 → コネクタタイプごとに評価

このモジュール式の考え方は、トレードオフ分析を簡素化します。

2. 部品の入手可能性を優先する

パッケージオプションについては、部品のデータシートを確認してください。

- 現在、多くのICはQFNまたはBGA(SMTのみ)でのみ提供されています。

- 一部のレガシー部品はDIP(デュアルインラインパッケージ)形式でのみ存在します。

必要がない限り、廃止されたPTHのみの部品を中心に設計することは避けてください。

3. テスト容易性を計画する

テストポイントにアクセスできることを確認してください。

- SMTテストパッドは直径0.9mm以上である必要があります

- プローブのアクセスを妨げる場所にPTH部品を配置しないでください

インサーキットテスト(ICT)と バウンダリスキャン(JTAG) を早期に設計します。

4. 熱管理を検討する

放熱部品の場合:

- SMTパッドの下にサーマルビアを使用する

- 十分な銅面積を提供する

- 非常に高い熱の場合は、外部ヒートシンク付きのPTHを検討する

熱FEAのようなシミュレーションツールは、ホットスポットの予測に役立ちます。

5. メーカーと早期に協力する

設計段階で 基板実装メーカー に関与させてください。SUNTOP Electronicsでは、生産前に潜在的な問題を特定するために、製造容易性設計(DFM) レビューを提供しています。

私たちが特定する一般的な落とし穴:

- フットプリントの位置ずれ

- 不十分なソルダーマスクダム

- 極性マークの欠如

- 不適切なステンシルの厚さ

早期のフィードバックは時間と費用を節約します。

今後の傾向:SMTとPTHはどこに向かっているのか?

技術の進化は、基板実装の状況を形成し続けています。

小型化がSMTの革新を推進

トレンドには以下が含まれます。

- 超ファインピッチ部品(0.3mm間隔)

- ウェーハレベルパッケージング(WLP)

- 基板層内の埋め込み部品

HDI(高密度相互接続)基板は、受動部品をICの下に統合することが増えており、SMTの機能をさらに押し広げています。

次世代のトレンドの詳細については、HDI PCB技術 に関する記事をご覧ください。

PTHニッチの統合

主流の用途では減少していますが、PTHは以下の分野で強力な地位を維持しています。

- 高電圧システム(産業、エネルギー)

- 堅牢な通信機器

- レガシーインフラストラクチャのメンテナンス

導電性エポキシのような新しい材料は、最終的に一部のPTHアプリケーションを補完または代替する可能性がありますが、すぐに完全に廃止される可能性は低いです。

新興のハイブリッド技術

次のようなイノベーション

- SMT後のPTH用の 選択的はんだ付けロボット

- レーザー支援リワークステーション

- コンフォーマルコーティングの統合

は、ハイブリッド基板の信頼性と拡張性を高めています。

さらに、電子部品の調達 とサプライチェーンの回復力の進歩は、パンデミック後に高まる懸念である部品不足にメーカーが迅速に適応するのに役立っています。

なぜSUNTOP Electronicsと提携するのか?

SUNTOP Electronicsでは、お客様の特定のニーズに合わせた高品質で信頼性の高い基板ソリューションの提供を専門としています。信頼できる 基板実装メーカー として、初期のコンセプトや 基板設計 サポートから本格的な生産やテストまで、エンドツーエンドのサービスを提供します。

私たちの能力には以下が含まれます。

- マルチヘッドマウンターを備えた高度なSMTライン

- PTH部品用の選択的ウェーブはんだ付け

- AOI、X線、機能テストを含む完全なQAサービス

- 包括的な 基板品質テスト プロトコル

私たちは IPC-A-610 クラス2およびクラス3規格に準拠しており、すべての基板が厳しい性能基準を満たしていることを確認します。

プロトタイプを作成する場合でも、グローバルな製品ラインを立ち上げる場合でも、私たちのチームは、技術的およびビジネス上の目標に合わせて、最適な実装方法(SMT、PTH、またはハイブリッド)を選択するための専門的なガイダンスを提供します。

次のプロジェクトを実現する準備はできましたか?今すぐ 基板の見積もりを取得 して、SUNTOP Electronicsがイノベーションの旅をどのようにサポートできるかを発見してください。