PCB組立工程完全ガイド:設計から生産までSUNTOP Electronicsと共に

Amos-電子エンジニア

今日の急速に進化するエレクトロニクス分野において、プリント基板(PCB)は事実上すべての現代デバイスの基盤です — スマートフォンや医療機器から産業オートメーションシステムや自動車電子機器まで。すべての信頼性の高い電子製品の背後には、ベアボードを統合準備の整った完全に機能するコンポーネントに変換する、複雑で綿密に実行されたPCB組立工程があります。

SUNTOP Electronicsでは、単なる**PCB組立メーカー以上の存在であることを誇りにしています — 私たちは初期設計サポートから最終生産と品質保証までを網羅する包括的なPCB組立サービス**を提供する、イノベーションのエンドツーエンドパートナーです。プロトタイプを開発している場合でも、大量生産に向けてスケールアップしている場合でも、PCB組立工程の全容を理解することは、パフォーマンス、信頼性、およびコスト効率を確保するために不可欠です。

このガイドでは、PCB組立工程の各段階を説明し、ベストプラクティス、技術の進歩、そしてSUNTOP Electronicsが各ステップでどのように卓越性を保証するかを強調します — すべては私たちのシームレスな設計から生産までのワークフローの傘の下にあります。

PCB組立とは?

プロセスに入る前に、PCB組立が実際に何を意味するのかを定義することが重要です。PCB製造と混同されることがよくありますが、PCB組立は具体的には、製造されたベアPCBに電子部品を取り付け、はんだ付けするプロセスを指します。これにより、基板は受動的な基材から能動的で機能的なユニット — 一般に**PCBA(Printed Circuit Board Assembly)**と呼ばれるものに変換されます。

PCB組立工程にはいくつかの重要な段階が含まれます:

- 設計検証

- 部品調達

- はんだペースト塗布

- 部品実装

- リフローはんだ付け

- 検査とテスト

各フェーズには精密工学、高度な機械、厳格な品質管理が求められます — これらはSUNTOP ElectronicsがPCB組立サービスの主要プロバイダーとして卓越している分野です。

シームレスな設計から生産へのワークフローの重要性

成功した電子製品を開発することは、優れた回路図を作成するだけではありません;設計、製造可能性、サプライチェーン物流、スケーラビリティを統合する総合的なアプローチが必要です。だからこそ、SUNTOPは統一された設計から生産までの戦略を強調しています。

設計チームが製造パートナーから独立して作業する断片化されたワークフローは、高コストな遅延、再設計、歩留まりの問題につながる可能性があります。対照的に、SUNTOPのような経験豊富なPCB組立メーカーと早期に協力することで、以下が確保されます:

- **製造性設計(DFM)**チェックが事前に実施される

- 部品の可用性とライフサイクル状態が検証される

- 組立方法が効率と信頼性のために最適化される

- プロトタイピング期間が短縮される

- 市場投入までの時間が加速される

当社のエンジニアは、生産前の段階でクライアントと緊密に連携して、ガーバーデータ、BOM(部品表)、および組立図面を確認し、物理的な生産が始まる前に潜在的なリスクを特定します。

PCB組立工程の段階的な内訳

SUNTOP Electronicsの業界をリードする手法をベンチマークとして使用して、現代のPCB組立工程に含まれる詳細なステップを探りましょう。

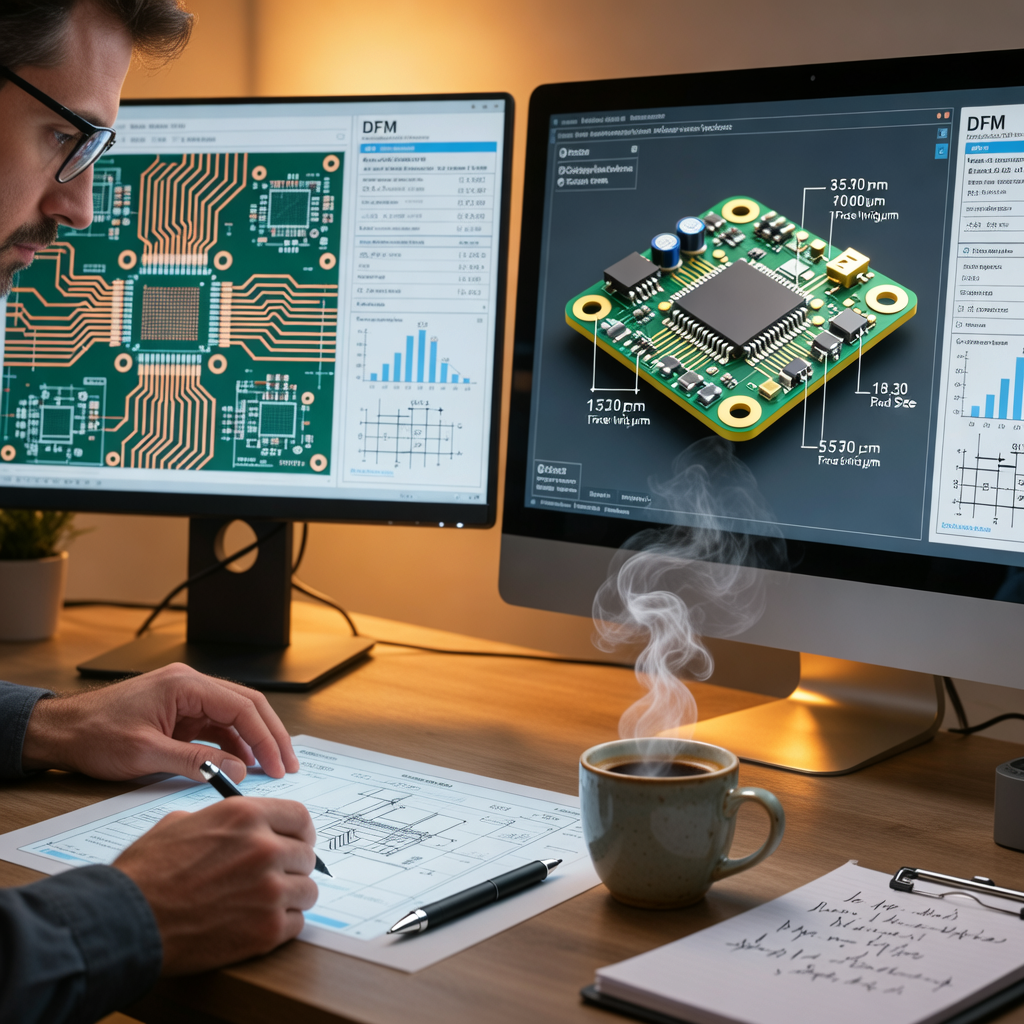

1. 設計レビューとDFM分析

成功する組立はすべて堅実な設計から始まります。SUNTOPでは、顧客データを受け取った後の最初の技術的ステップは、包括的な**製造性設計(DFM)**分析です。

私たちは以下を検査します:

- トレース幅と間隔

- パッドサイズとビア配置

- 部品フットプリント

- 熱リリーフの考慮事項

- レイヤースタックアップの互換性

高度なソフトウェアツールを使用して、はんだ付け、リフロー、および機械的ストレス中に基板がどのように動作するかをシミュレートします。意図した設計と実際の製造可能性との間の不一致はフラグが立てられ、顧客と話し合われます。

この積極的なレビューにより、自動組立中のトゥームストーン現象、ブリッジ、または位置ずれなどの一般的な落とし穴を防ぎ、下流の時間、材料、およびコストを節約します。

🔍 プロのヒント: このプロセスを合理化するために、ガーバーデータ、NCドリルファイル、BOM、および組立図面を含む完全な設計パッケージを常にメーカーに提供してください。

設計の最適化に関する詳細は、フレキシブルPCB設計のベストプラクティスに関する記事をご覧ください。

2. ベアPCB製造

技術的には組立ではなくPCB製造の一部ですが、ベースとなる基板の品質はPCB組立工程全体の成功に直接影響します。SUNTOPは統合された**PCB製造サービス**を提供し、材料選択、インピーダンス制御、表面仕上げ、寸法精度を厳密に管理できるようにしています。

主要な要素には以下が含まれます:

- 基板材料:FR-4、Rogers、ポリイミドなど、熱的、電気的、機械的要件に基づいて選択されます。

- 銅厚:電流容量のニーズに応じて0.5オンスから4+オンスの範囲。

- 表面仕上げ:ENIG、HASL、イマージョンシルバー、OSPなどのオプションにより、良好なはんだ付け性と保存期間が保証されます。

私たちの**PCB製造能力**には、HDI、リジッドフレックス、高周波RF基板が含まれ、航空宇宙、通信、医療機器などの最先端アプリケーションのサポートを可能にします。

表面仕上げオプションについてのより深い洞察については、PCB表面仕上げガイドをお読みください。

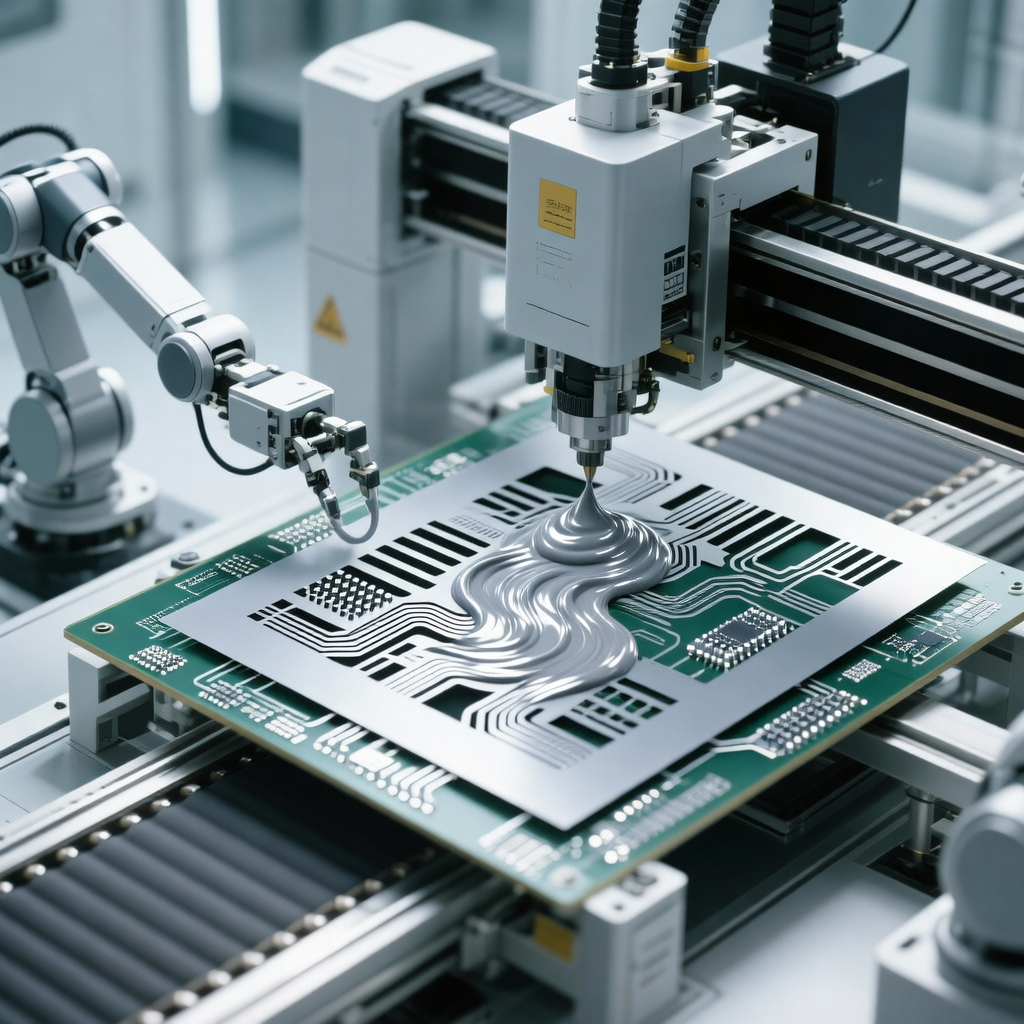

3. はんだペースト塗布

ベアPCBが入荷検査に合格したら、次のステップははんだペーストの塗布です。これは、恒久的なはんだ付けの前にコンポーネントを一時的に保持する、微細なはんだ粒子とフラックスの粘着性混合物です。

これはステンシルプリンターを使用して行われます:

- パッドの位置に合わせてレーザーカットされたステンレススチールのステンシルが、PCB上に正確に位置合わせされます。

- スキージを使用して、はんだペーストがステンシル全体に広げられます。

- ステンシルが持ち上げられると、正確な量のペーストがパッド上に残ります。

ここでの精度は極めて重要です — ペーストが多すぎるとブリッジが発生し、少なすぎるとジョイントが弱くなります。SUNTOPは自動視覚システムを使用して、各印刷サイクルの後に位置合わせと一貫性を検証します。

一般的に使用されるはんだペースト:

- タイプ3、タイプ4、またはタイプ5(粒子サイズが異なります)

- RoHS準拠の必要性に基づく鉛フリー(例:SAC305)または有鉛配合

4. 部品実装(ピックアンドプレース)

はんだペーストの塗布後は、最もダイナミックなフェーズの1つである部品実装です。現代の組立は、コンポーネントが基板の表面に直接配置される表面実装技術(SMT)に大きく依存しています。

高速ピックアンドプレースマシンを使用して、コンポーネントはリール、トレイ、またはチューブから取り出され、ミクロンレベルの精度で配置されます。これらの機械は、真空ノズルと光学認識システムを使用して部品を正しく位置合わせします。

取り扱われるコンポーネントの種類:

- 抵抗器、コンデンサ(0201、0402、0603パッケージ)

- IC(QFP、QFN、BGA)

- コネクタおよびディスクリート半導体

スルーホール部品は、特に高電力または機械的強度の要件がある場合、特定の設計で依然として使用されることがあります。これら2つの方法の比較については、SMT対スルーホール組立に関する詳細記事をご覧ください。

SUNTOPでは、当社のSMTラインは、±25µmの実装精度を維持しながら、1時間あたり80,000コンポーネントを超える速度で稼働しており、高密度で複雑な基板に最適です。

5. リフローはんだ付け

コンポーネントがはんだペーストにセットされると、基板はリフローオーブンに入ります。これは、PCBを徐々に加熱してはんだを溶かし、信頼性の高い電気的および機械的接続を形成するマルチゾーンコンベヤー炉です。

リフロープロファイルは通常、4つの段階を含みます:

- 予熱:フラックスを活性化し、熱衝撃を防ぐための徐々な温度上昇。

- 熱浸漬(ソーク):基板全体の温度を均一にし、酸化物を洗浄するためにフラックスを活性化します。

- リフロー/ピーク:温度がはんだの融点(SAC305の場合は通常〜217°C)を超え、金属間結合を形成します。

- 冷却:制御された冷却によりジョイントが固化し、構造的完全性が保証されます。

不適切なプロファイルは、ボイド(気泡)、ボール化、または剥離などの欠陥を引き起こす可能性があります。SUNTOPは、リアルタイムの熱電対と統計的プロセス管理(SPC)を採用して、すべての実行を監視および最適化します。

自動車や防衛などの高信頼性セクター向けには、酸化を減らしジョイント品質を向上させるために、窒素リフロー環境も提供しています。

6. スルーホール部品挿入と波はんだ付け

設計にスルーホール部品(THT)が含まれている場合、これらはSMT処理の後に、手動または自動挿入機によって挿入されます。

これらの基板は次に波はんだ付けを経ます:

- PCBの底面が溶融はんだの定在波の上を通過します。

- 毛細管現象により、はんだが穴を通って引き上げられ、強力な機械的および電気的接続が形成されます。

特定の領域のみTHT処理が必要な場合、すでに組み立てられたSMDへの損傷を避けるために、セレクティブはんだ付け技術が使用されます。

アプリケーション標準(例:医療または軍事仕様)で必要な場合は、はんだ付け後の洗浄が行われることがあります。

7. 手動組立とリワーク

自動化が進んでも、人間の専門知識が必要なタスクもあります。熟練した技術者が以下を実行します:

- 大型コネクタまたは熱に敏感なコンポーネントの手はんだ付け

- 検査中に特定された欠陥ジョイントのリワーク

- コンフォーマルコーティングの塗布

- ポッティングまたはカプセル化

SUNTOPの訓練されたオペレーターはIPC-A-610クラス2またはクラス3の基準に準拠しており、手作業でも一貫した品質を保証します。

リワークステーションには、顕微鏡、熱風リワークツール、はんだ除去ポンプが装備されており、周囲の回路を損傷することなく問題を修正できます。

8. 自動光学検査(AOI)

品質保証ははんだ付けの直後から始まります。**自動光学検査(AOI)**システムは、高解像度カメラと高度なアルゴリズムを使用して基板をスキャンし、次のような欠陥を検出します:

- 欠落部品

- 位置ずれまたは回転した部品

- はんだブリッジ

- 不十分または過剰なはんだ

- 極性エラー

AOIは非破壊的で高速であり、1分間に数千のはんだ接合部を検査できます。結果はトレーサビリティと傾向分析のために記録されます。

SUNTOPでは、AOIはSMT後とTHT後の両方に配置され、問題を早期に発見し、廃棄率を最小限に抑えます。

9. X線検査(AXI)で隠れたジョイントを検査

一部のコンポーネント、特に**ボールグリッドアレイ(BGA)やチップスケールパッケージ(CSP)**には、本体の下に隠れたはんだ接合部があります。目視検査ではその品質を評価できません。

そこで**X線検査(AXI)**が不可欠になります。X線を使用してパッケージを透過することで、AXIは以下を明らかにします:

- はんだボール内のボイド率

- ボールとパッドの位置合わせ

- ショートまたはオープンの有無

- ヘッドインピロー欠陥

SUNTOPは、2Dおよび3Dイメージング機能を備えた最先端のAXIシステムを利用して、BGAが厳格な信頼性基準を満たしていることを確認します。

**BGA組立の課題**を理解することは、特にミッションクリティカルなアプリケーションにおいて、フィールドでの故障を防ぐための鍵となります。

10. 機能テストとインサーキットテスト(ICT)

見た目が完璧な基板でも、根底にある電気的な欠陥がある場合があります。機能を確認するために、さまざまな電気テストを実施します:

インサーキットテスト(ICT)

- ベッドオブネイルズ(剣山)フィクスチャを使用してテストポイントに接触させます。

- 抵抗、静電容量、電圧レベル、導通を測定します。

- ショート、オープン、間違った値、向きのエラーを検出します。

ICTは詳細な診断を提供しますが、カスタムツールが必要なため、中〜大量生産に適しています。

フライングプローブテスト

- 少量ロットまたはプロトタイプに最適です。

- プローブは固定器具なしで基板上を動的に移動します。

- ICTよりも遅いですが、非常に柔軟です。

機能回路テスト(FCT)

- 実際の動作条件をシミュレートします。

- 基板の電源を入れ、入出力信号、通信インターフェース、電力調整などを検証します。

- 専用のテスト治具とソフトウェアを使用して、プロジェクトごとにカスタマイズされることがよくあります。

SUNTOPでは、ボリューム、複雑さ、およびアプリケーションのリスクレベルに基づいて、カスタマイズされたテスト戦略を開発します。

11. 最終洗浄、コーティング、梱包

最終使用環境に応じて、追加の仕上げステップが適用される場合があります:

コンフォーマルコーティング

- 湿気、ほこり、化学物質、および熱サイクルから保護するために適用される保護ポリマー層(アクリル、シリコン、ウレタン)。

- スプレー、浸漬、または選択的コーティングロボットによって適用されます。

自動車、屋外、および産業用制御で広く使用されています。

ポッティング

- 極端な保護のためにアセンブリ全体を樹脂でカプセル化します。

- 高振動または水中デバイスで一般的です。

最終洗浄

- フラックス残渣を除去します。これは特に高インピーダンス回路で重要です。

- 脱イオン水または溶剤ベースの洗浄プロセスが使用されます。

その後、基板は乾燥され、ラベルが貼られ、出荷用にESD安全パッケージに梱包されます。

12. 品質保証とトレーサビリティ

SUNTOP Electronicsでは、品質は後付けではありません — それはPCB組立工程のすべてのフェーズに組み込まれています。当社の**6ステップ品質管理プロセス**は、ゼロ欠陥納品を保証します:

- 受入材料検査

- はんだペースト検証

- リフロー前AOI

- リフロー後AOI

- AXI(BGA/CSP用)

- 最終電気・機能テスト

すべての検査は文書化されており、生産全体を通じてロットのトレーサビリティが維持されます。私たちはISO 9001、IATF 16949(自動車)、およびIPC規格に準拠しています。

当社の**QAサービス**には、環境ストレススクリーニング(ESS)、HALT/HASSテスト、およびリクエストに応じた初品レポートが含まれます。

PCB組立技術の種類

組立技術の選択は、設計の複雑さ、コンポーネントの種類、および生産量に依存します。今日使用されている主な方法は次のとおりです:

表面実装技術(SMT)

- コンポーネントがPCB表面に直接実装されます。

- より小さく、軽く、高密度な設計を可能にします。

- 現代の電子機器の80%以上を占めています。

家庭用電化製品、IoTデバイス、モバイル技術に最適です。

スルーホール技術(THT)

- リード線がドリル穴に通され、反対側ではんだ付けされます。

- 優れた機械的強度と耐久性を提供します。

- コネクタ、トランス、および高耐久性コンポーネントに使用されます。

パワーエレクトロニクス、軍事/航空宇宙、産業機械において依然として重要です。

ミックステクノロジー組立

- 同じ基板上でSMTとTHTの両方を組み合わせます。

- すでに組み立てられた部品を邪魔しないように、慎重な順序付けが必要です。

電源やコントロールパネルなどのハイブリッド製品で一般的です。

SUNTOPは、柔軟なライン構成と専門的なプロセス計画により、3つのアプローチすべてをサポートします。

高度なPCB組立の課題と解決策

エレクトロニクスが縮小し、性能要求が高まるにつれて、PCB組立工程に新たな課題が生じています。最も差し迫った課題のいくつかと、SUNTOPがそれらにどのように対処しているかを見てみましょう。

小型化と高密度相互接続(HDI)

現代のデバイスは、より小さなフットプリントとより高い機能を求めています。HDI PCBは、マイクロビア、ブラインド/ベリードビア、およびよりファインピッチのコンポーネント(例:0.3mmピッチBGA)を使用します。

課題:

- 厳しい公差は超精密な配置を必要とする

- 熱サイクル下でのマイクロビアの信頼性

- はんだボイドのリスク増加

SUNTOPでの解決策:

- 強化されたビジョンシステムを備えた高度なピックアンドプレースマシンの使用

- 窒素雰囲気での最適化されたリフロープロファイル

- マイクロBGA向けの強化されたX線検査

小型化の未来については、**HDI PCB技術**に関する記事で詳しくご覧ください。

鉛フリーはんだ付けコンプライアンス

RoHSなどの環境規制は、従来のSnPb(〜183°C)と比較して融点が高い(〜217°C)鉛フリーはんだ(例:SAC305)の使用を義務付けています。

影響:

- コンポーネントと基板への熱ストレスの増大

- パッドクレーターや層間剥離のリスク

- より繊細なリフロープロファイリングが必要

当社のエンジニアは、予測モデリングと熱シミュレーションを使用してプロファイルを最適化し、ストレスを最小限に抑えながら堅牢な接合を確保します。

サプライチェーンの変動性と部品調達

近年の最大のハードルの1つは、半導体不足と長いリードタイムでした。主要なコンポーネントの入手が遅れると、プロジェクト全体が停止する可能性があります。

SUNTOPは、当社の**電子部品調達**サービスを通じてこれを軽減しています:

- グローバルディストリビューターとの戦略的パートナーシップ

- ライフサイクルモニタリングと陳腐化アラート

- 承認された代替品データベース(顧客の承認付き)

- デュアルソーシング戦略

私たちは、市場の混乱の中でも、クライアントが混乱を乗り越え、生産を順調に進められるよう支援します。

私たちがどのように強靭なサプライチェーンを構築しているかについては、**PCBサプライチェーンの最適化**に関する最新の洞察をお読みください。

PCB組立のニーズにSUNTOP Electronicsを選ぶ理由

世界中に多数のPCB組立メーカーが存在する中で、SUNTOPが際立っている理由は何でしょうか?

エンドツーエンドの能力

コンセプトから完成まで、以下を提供します:

- PCB設計サポート

- 製造と組立

- 部品調達

- テストと認証

- 物流とフルフィルメント

複数のベンダーを調整する必要はありません — 私たちがすべて管理します。

最先端の設備

当社の製造フロアの特徴:

- SIPLACEおよびYamahaマシンを備えた完全自動SMTライン

- リアルタイムプロファイリング付き窒素リフローオーブン

- 3D AOIおよびAXIシステム

- 環境試験チャンバー

すべてがESD制御されたクリーンルーム環境に収容されています。

業界固有の専門知識

多様な市場に対応しています:

- 医療機器

- 自動車およびEVシステム

- 産業オートメーション

- 通信

- コンシューマーエレクトロニクス

- 航空宇宙および防衛

各セクターには独自の規制と信頼性の要求があり、SUNTOPはそれらすべてを満たしています。

**PCBメーカーがサービスを提供する業界**を探索して、私たちがどのようにお客様の分野に合わせてソリューションを調整しているかをご覧ください。

透明性とサポートへのコミットメント

私たちはオープンなコミュニケーションを信じています。クライアントは以下を受け取ります:

- リアルタイムの生産更新

- 詳細な検査レポート

- 初品サンプル

- 専任のプロジェクトマネージャー

さらに、当社のチームはいつでも質問に答えたり、設計の改善を支援したりする準備ができています。

私たちが誰であるかについてもっと知りたいですか?当社の**PCB組立会社について**のページをご覧ください。

SUNTOPのPCB組立サービスを始める方法

新しいプロジェクトを始めることは、圧倒されることではなく、エキサイティングであるべきです。SUNTOPとの作業を開始するのはこれほど簡単です:

-

ファイルを提出

- Gerberファイル、BOM、および組立図面を電子メールまたは安全なアップロードポータル経由で送信します。

-

無料のDFMレポートを受け取る

- 24〜48時間以内に、設計の準備状況に関する実用的なフィードバックを取得します。

-

見積もりを取得

- ボリューム、複雑さ、納期に基づいた透明な価格設定。

-

承認して生産を開始

- 承認されると、定期的な進捗更新とともに製造と組立を開始します。

開始するには、単に**PCBメーカーに連絡するか、PCB見積もりを取得**をクリックして、すぐにサポートを受けてください。

私たちの対応の早いチームは、単一のプロトタイプを構築する場合でも、グローバルな製品ラインを立ち上げる場合でも、お手伝いする準備ができています。

結論:設計から生産までPCB組立工程をマスターする

回路図から完全に組み立てられ、テストされ、認証されたPCBへの道のりは複雑であり、技術的な習熟、高度な機器、そして細部への揺るぎない注意が必要です。PCB組立工程は単なるステップの連続ではありません。それは精密工学、材料科学、品質保証のシンフォニーです。

SUNTOP Electronicsでは、あらゆる業界で高信頼性のアセンブリを提供してきた長年の経験を通じて、このプロセスを洗練させてきました。卓越性、透明性、パートナーシップへの取り組みにより、私たちは世界中のイノベーターに選ばれています。

HDI基板の複雑さをナビゲートしている場合でも、サプライチェーンのリスクを管理している場合でも、大量生産の準備をしている場合でも、当社のPCB組立サービスは成功に必要な基盤を提供します。

設計、製造、組立、テストを一つの屋根の下に統合することで、私たちは真の設計から生産までの継続性を提供し、リスクを軽減し、スピードを向上させ、製品品質を高めます。

次のアイデアを実現する準備はできましたか?SUNTOP Electronics — 電子製造イノベーションの信頼できるパートナーとして提携してください。