Zuverlässige PCBA-Lösungen: Qualität und Leistung in der Elektronikfertigung sichern

Winnie King

Warum zuverlässige PCBA-Lösungen für moderne Elektronik entscheidend sind

In der heutigen schnelllebigen Welt der Elektronik ist die Zuverlässigkeit der Leiterplattenbestückung (PCBA) zu einem Eckpfeiler des Produkterfolgs geworden. Von Verbraucher-Gadgets bis hin zu industriellen Automatisierungssystemen hängt jedes elektronische Gerät von einer gut konzipierten und präzise bestückten Leiterplatte ab, um wie vorgesehen zu funktionieren. Aber nicht alle PCBA-Prozesse liefern das gleiche Maß an Qualität oder Konsistenz.

Zuverlässige PCBA-Lösungen gehen über das bloße Platzieren von Komponenten auf einer Platine hinaus – sie umfassen Präzisionstechnik, strenge Tests, Integrität der Lieferkette und Einhaltung von Industriestandards. Wenn Unternehmen in verlässliche PCBA-Dienstleistungen investieren, minimieren sie Ausfälle im Feld, reduzieren Gewährleistungsansprüche und erhöhen die Kundenzufriedenheit.

Da Geräte immer komplexer werden – mit engeren Toleranzen, höherer Komponentendichte und erhöhtem Leistungsbedarf – wird die Notwendigkeit konsistenter und vertrauenswürdiger Bestückungspraktiken nicht verhandelbar. Eine einzelne fehlerhafte Lötstelle oder ein falsch ausgerichteter Mikrochip kann zu einem katastrophalen Systemausfall führen, insbesondere in missionskritischen Anwendungen wie medizinischen Geräten oder der Luft- und Raumfahrttechnik.

Dieser Artikel untersucht, was PCBA-Lösungen wirklich zuverlässig macht, die Schlüsselfaktoren, die zur langfristigen Leistung beitragen, und wie die Partnerschaft mit dem richtigen Hersteller sicherstellt, dass Ihre Produkte sowohl technische als auch kommerzielle Ziele erreichen.

Was macht eine PCBA-Lösung „zuverlässig“?

Der Begriff zuverlässig im Kontext von PCBA-Lösungen bezieht sich auf eine konsistente Leistung über die Zeit unter erwarteten Betriebsbedingungen. Das Erreichen von Zuverlässigkeit erfordert jedoch Aufmerksamkeit in mehreren Phasen des Herstellungsprozesses.

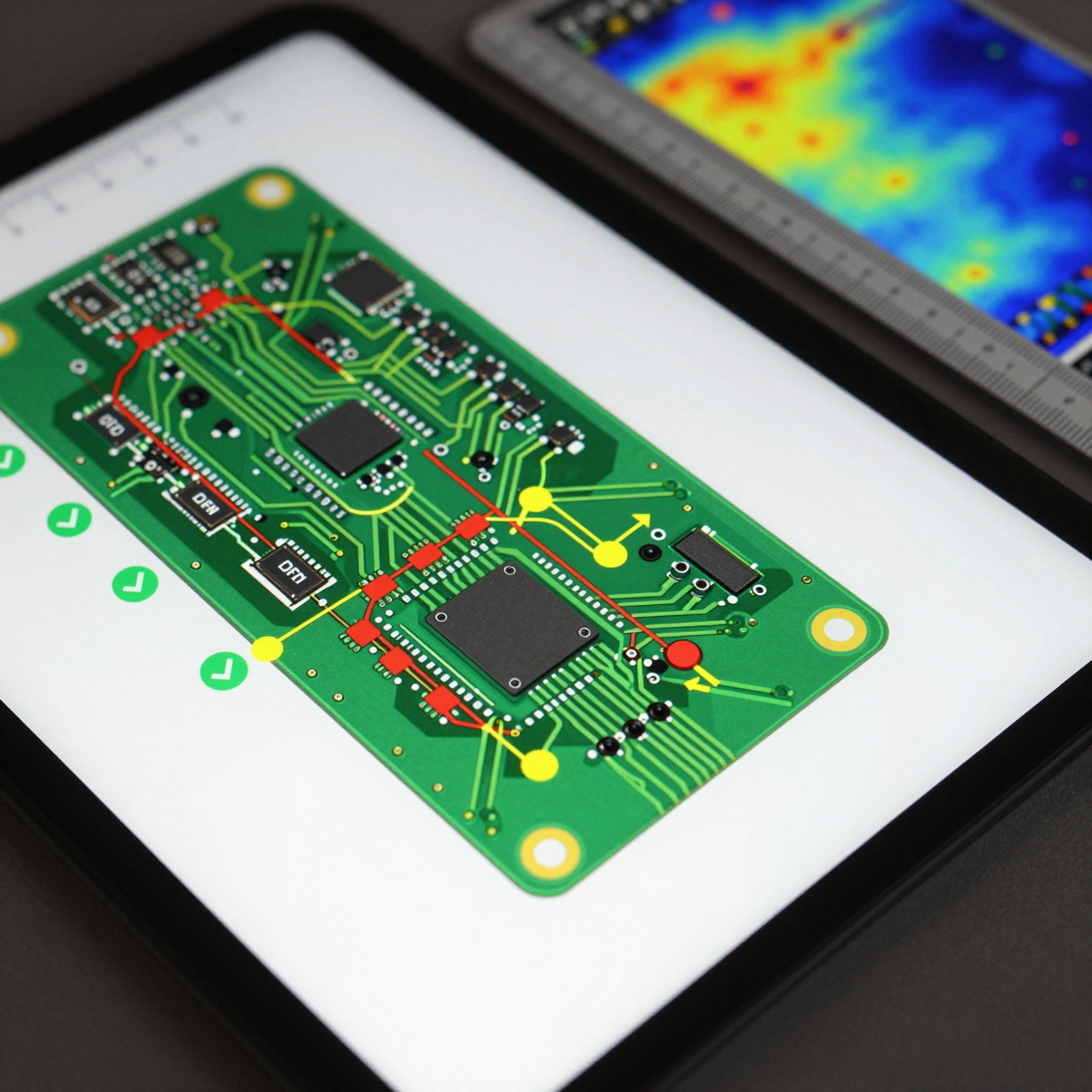

1. Design for Manufacturability (DFM)

Bevor irgendeine physische Produktion beginnt, ist ein robustes Design unerlässlich. Die DFM-Analyse stellt sicher, dass das PCB-Layout für eine effiziente und fehlerfreie Bestückung optimiert ist. Dies umfasst die Überprüfung von Komponentenabständen, Pad-Größen, Leiterbahnbreiten und thermischen Überlegungen.

Ein Design, das die Herstellbarkeit ignoriert, führt oft zu Brückenbildung, Tombstoning oder schlechten Reflow-Ergebnissen – die alle die Zuverlässigkeit beeinträchtigen. Durch das frühzeitige Erkennen dieser Probleme können Hersteller kostspielige Neudesigns und Verzögerungen vermeiden.

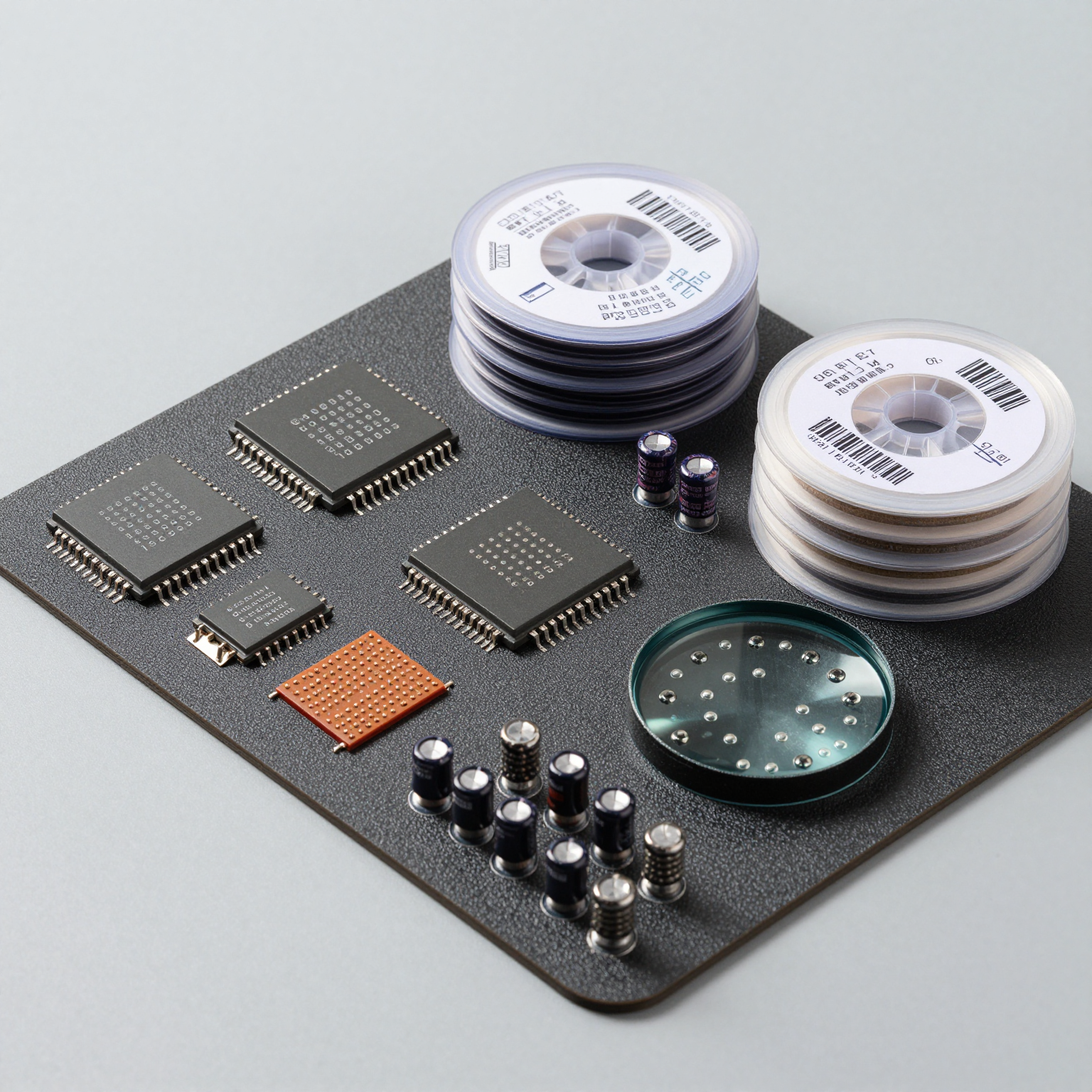

2. Hochwertige Komponentenbeschaffung

Einer der am meisten übersehenen Aspekte der Zuverlässigkeit ist die Komponentenbeschaffung. Die Verwendung gefälschter, abgelaufener oder minderwertiger Teile mag zunächst Geld sparen, birgt aber später ernsthafte Risiken.

Erstklassige Anbieter von zuverlässiger PCBA implementieren strenge Beschaffungsprotokolle, einschließlich:

- Verifizierung durch autorisierte Distributoren

- Verfolgung von Datumscodes und Chargennummern

- Eingangsprüfung und Röntgenanalyse für BGAs und versteckte Anschlüsse

Diese Maßnahmen stellen sicher, dass nur echte, leistungsstarke Komponenten in den Endmontagen verwendet werden.

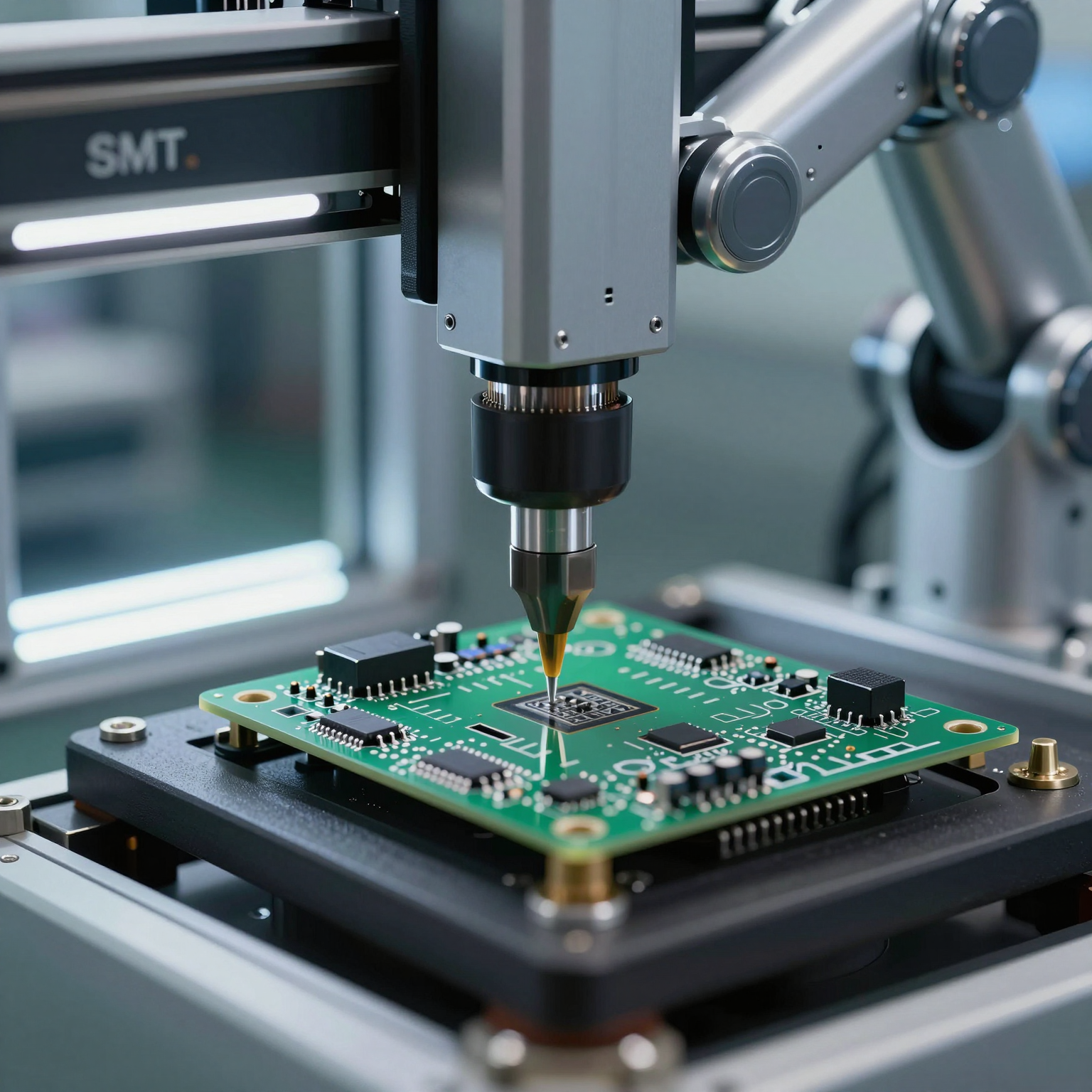

3. Präzise Bestückungsprozesse

Moderne PCBA verlässt sich stark auf automatisierte Technologien wie Surface Mount Technology (SMT) und Automated Optical Inspection (AOI). Diese Werkzeuge bieten Wiederholbarkeit und Genauigkeit weit über manuelle Methoden hinaus.

Zum Beispiel können Bestückungsautomaten Komponenten innerhalb von Mikrometern an ihrer Zielposition platzieren, während Reflow-Öfen präzisen thermischen Profilen folgen, um starke, hohlraumfreie Lötstellen zu erzeugen. Jede Abweichung von den optimalen Parametern erhöht das Risiko latenter Defekte.

Darüber hinaus erfordern fortschrittliche Techniken wie die BGA-Bestückung aufgrund der verborgenen Natur der Verbindungen spezialisiertes Fachwissen. Ohne ordnungsgemäße Röntgeninspektion und Nacharbeitsmöglichkeiten können unerkannte Fehler in Endanwendungsumgebungen bestehen bleiben.

Erfahren Sie mehr über die Bewältigung gemeinsamer Herausforderungen in Herausforderungen bei der BGA-Bestückung.

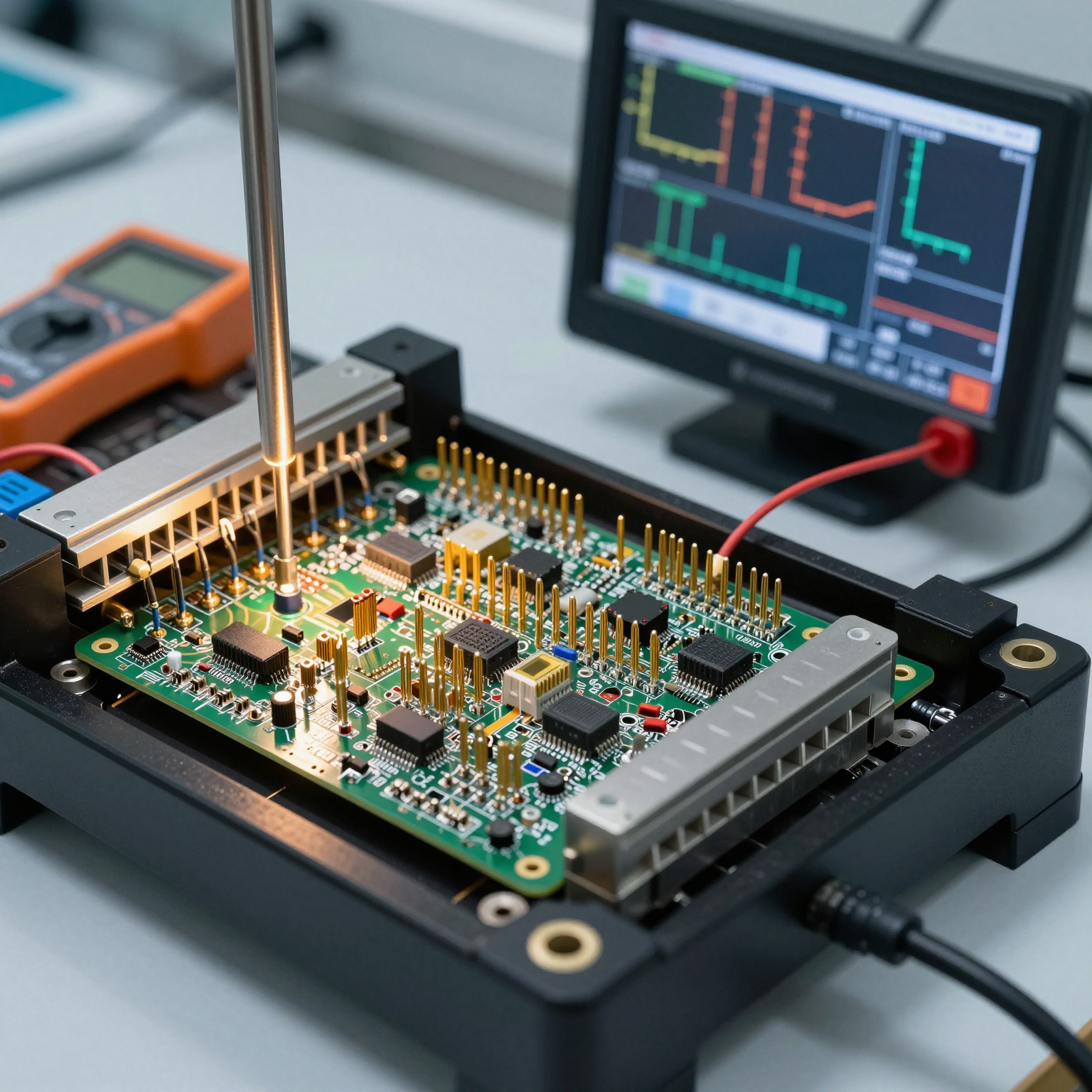

Die Rolle von Tests und Qualitätssicherung

Testen ist kein nachträglicher Gedanke – es ist integraler Bestandteil der Lieferung von zuverlässigen PCBA-Lösungen. Eine umfassende QA-Strategie umfasst mehrere Ebenen der Überprüfung während des gesamten Produktionszyklus.

In-Circuit-Test (ICT)

ICT prüft einzelne Komponenten auf korrekten Wert, Ausrichtung und Konnektivität. Es erkennt Unterbrechungen, Kurzschlüsse und falsch platzierte Teile sofort nach der Bestückung, was eine schnelle Korrektur ermöglicht, bevor die Platinen weiter in der Linie fortschreiten.

Funktionstests

Während ICT die elektrische Korrektheit verifiziert, simulieren Funktionstests den realen Betrieb. Dieser Schritt bestätigt, dass die bestückte PCB ihre beabsichtigten Aufgaben erfüllt – sei es die Verarbeitung von Signalen, die Kommunikation über WLAN oder das Antreiben von Motoren.

Funktionstestvorrichtungen werden individuell an jedes Produkt angepasst, um eine vollständige Abdeckung der Betriebsmodi zu gewährleisten. Für hochzuverlässige Sektoren wie Automobil oder Verteidigung ist dieses Testen oft durch regulatorische Standards vorgeschrieben.

Environmental Stress Screening (ESS)

Um die langfristige Haltbarkeit vorherzusagen, unterziehen einige Hersteller Platinen Umweltbelastungstests wie:

- Temperaturwechsel

- Vibrationsbelastung

- Feuchtigkeitstests

Diese Simulationen beschleunigen die Alterung und decken Schwachstellen auf, die während des Standardbetriebs möglicherweise nicht auftreten. Produkte, die ESS bestehen, funktionieren mit weit größerer Wahrscheinlichkeit zuverlässig unter rauen Bedingungen.

Für Einblicke in Best Practices erkunden Sie unseren detaillierten Leitfaden zum 6-stufigen Qualitätskontrollprozess.

Industriestandards, die Zuverlässigkeit definieren

Die Einhaltung anerkannter Industriestandards ist ein weiteres Kennzeichen von zuverlässigen PCBA-Anbietern. Diese Rahmenwerke legen Benchmarks für Materialien, Prozesse und Dokumentation fest.

Zu den wichtigsten Standards gehören:

- IPC-A-610: Annehmbarkeit elektronischer Baugruppen – definiert visuelle Kriterien für akzeptable Lötstellen und Komponentenplatzierung.

- J-STD-001: Anforderungen an gelötete elektrische und elektronische Baugruppen – skizziert Verarbeitungsanforderungen für das Löten.

- ISO 9001: Qualitätsmanagementsysteme – sorgt für konsistente Prozesse und kontinuierliche Verbesserung in der gesamten Organisation.

- RoHS & REACH: Umweltkonformität für gefährliche Stoffe.

Hersteller, die nach diesen Standards zertifiziert sind, zeigen ein Engagement für Qualität und Rückverfolgbarkeit. Sie führen auch detaillierte Aufzeichnungen für Audits, Rückrufe oder Fehleruntersuchungen.

Den richtigen Partner für zuverlässige PCBA-Services wählen

Die Auswahl eines Partners, der in der Lage ist, zuverlässige PCBA-Lösungen zu liefern, beinhaltet die Bewertung mehrerer kritischer Faktoren:

Technische Expertise und Ausrüstung

Verwendet der Hersteller modernste Ausrüstung? Können sie mit Fine-Pitch-Komponenten, HDI-Layouts oder Mixed-Technology-Boards (SMT + Durchsteckmontage) umgehen? Ihre technischen Fähigkeiten sollten mit der Komplexität Ihres Projekts übereinstimmen.

Das Verständnis der Unterschiede zwischen SMT vs. Durchsteckmontage kann Ihnen helfen zu beurteilen, ob ein Anbieter Ihren Anforderungen entspricht.

Skalierbarkeit und Flexibilität

Egal, ob Sie Prototypen herstellen oder die Serienproduktion hochfahren, Ihr PCBA-Partner muss effizient skalieren, ohne die Qualität zu opfern. Suchen Sie nach Beweisen für Lean-Manufacturing-Prinzipien, Bestandsmanagementsysteme und reaktionsschnelle Kommunikation.

Transparenz und Kommunikation

Zuverlässigkeit hat nicht nur mit Hardware zu tun – es geht auch um Vertrauen. Ein transparenter Partner teilt Fortschritts-Updates, Testberichte und Ertragsdaten offen. Sie arbeiten eng während der Phasen der Neuprodukteinführung (NPI) zusammen und unterstützen Designverbesserungen.

Widerstandsfähigkeit der Lieferkette

Jüngste globale Störungen haben die Bedeutung einer widerstandsfähigen Komponentenbeschaffung hervorgehoben. Ein zuverlässiger Hersteller pflegt Beziehungen zu mehreren Lieferanten, nutzt Prognosetools und bietet bei Bedarf Alternativen an.

Sie können auch vollständige Beschaffung elektronischer Komponenten-Dienste anbieten, was Ihre Belastung reduziert und Obsoleszenzrisiken mindert.

Anwendungen, bei denen zuverlässige PCBA nicht verhandelbar ist

Bestimmte Branchen verlangen aufgrund von Sicherheits-, rechtlichen oder finanziellen Implikationen außergewöhnlich hohe Zuverlässigkeitsniveaus.

Medizinische Geräte

Von Patientenmonitoren bis hin zu implantierbaren Geräten ist ein Ausfall keine Option. Regulierungsbehörden wie die FDA verlangen strenge Dokumentation und Validierung. Jeder Defekt könnte zu Schaden, Haftung oder Rückruf führen.

Luft- und Raumfahrt und Verteidigung

Extreme Umgebungen – einschließlich großer Höhe, Strahlung und mechanischer Schocks – erfordern robuste Designs und fehlerfreie Montage. Redundanz und Fehlertoleranz sind sowohl in Hardware als auch in Software integriert.

Automobilelektronik

Mit dem Aufstieg von Elektrofahrzeugen und fortschrittlichen Fahrerassistenzsystemen (ADAS) müssen Automobil-PCBAs jahrelang fehlerfrei funktionieren. Ausfälle in Bremssystemen, Sensoren oder dem Batteriemanagement können lebensbedrohliche Folgen haben.

Industrielle Steuerungssysteme

Fabriken verlassen sich auf speicherprogrammierbare Steuerungen (SPS), Motorantriebe und Mensch-Maschine-Schnittstellen (HMIs), um rund um die Uhr zu laufen. Ausfallzeiten bedeuten Umsatzverluste, daher wirkt sich Zuverlässigkeit direkt auf die Rentabilität aus.

Wie man die Zuverlässigkeitsansprüche eines Herstellers bewertet

Nicht alle Ansprüche auf „hohe Zuverlässigkeit“ werden durch Taten untermauert. Hier sind praktische Wege, um die Glaubwürdigkeit eines Herstellers zu überprüfen:

Fallstudien oder Referenzen anfordern

Fragen Sie nach Beispielen ähnlicher Projekte, die sie abgeschlossen haben, insbesondere in Ihrer Branche. Kundenstimmen und Bewertungen Dritter bieten wertvolle Einblicke.

Ihre Einrichtung auditieren (vor Ort oder virtuell)

Wenn möglich, besichtigen Sie die Einrichtung, um Arbeitsabläufe, Sauberkeit und Mitarbeiterschulung zu beobachten. Viele Hersteller bieten jetzt virtuelle Audits mit Live-Video-Feeds an.

Zertifizierungen und Compliance-Dokumente überprüfen

Überprüfen Sie aktive ISO-, IPC- und andere relevante Zertifizierungen. Bitten Sie um Kopien aktueller Auditberichte oder Qualitätshandbücher.

Mustertests und Erstmusterprüfung (FAI)

Bevor Sie sich zur Serienproduktion verpflichten, fordern Sie Musterbauten an. Führen Sie unabhängige Tests durch, um Leistung und Haltbarkeit zu validieren.

Langfristigen Erfolg mit vertrauenswürdigen PCBA-Partnern aufbauen

Letztendlich geht es bei zuverlässigen PCBA-Lösungen nicht nur darum, Defekte zu vermeiden – es geht darum, Innovation mit Zuversicht zu ermöglichen. Wenn Ingenieure wissen, dass ihre Platinen konsistent funktionieren, können sie sich darauf konzentrieren, Grenzen zu verschieben, anstatt Ausfälle zu beheben.

Die Partnerschaft mit einem vertrauenswürdigen Hersteller für PCB-Bestückung bedeutet Zugang zu Fachwissen, Infrastruktur und Sorgenfreiheit. Sie profitieren von reduzierten Entwicklungszyklen, verbesserter Time-to-Market und einem stärkeren Markenruf.

In jeder Phase – vom ersten Konzept bis zum Support nach der Produktion – sollte Zuverlässigkeit das leitende Prinzip sein.

Sind Sie bereit, Ihr nächstes Projekt mit Zuversicht zum Leben zu erwecken? Kontaktieren Sie noch heute einen PCB-Hersteller, um Ihre Anforderungen zu besprechen und ein auf Ihre Bedürfnisse zugeschnittenes Angebot zu erhalten.