Panduan Lengkap Proses Perakitan PCB: Dari Desain hingga Produksi dengan SUNTOP Electronics

Amos-Insinyur Elektronik

Dalam lanskap elektronik yang berkembang pesat saat ini, papan sirkuit cetak (PCB) adalah tulang punggung hampir setiap perangkat modern — mulai dari smartphone dan peralatan medis hingga sistem otomasi industri dan elektronik otomotif. Di balik setiap produk elektronik yang andal terdapat Proses Perakitan PCB yang kompleks dan dilaksanakan dengan cermat, mengubah papan sirkuit kosong menjadi komponen yang berfungsi penuh dan siap untuk diintegrasikan.

Di SUNTOP Electronics, kami bangga menjadi lebih dari sekadar produsen perakitan PCB — kami adalah mitra ujung-ke-ujung Anda dalam inovasi, menawarkan layanan perakitan PCB komprehensif yang mencakup mulai dari dukungan desain awal hingga produksi akhir dan jaminan kualitas. Baik Anda sedang mengembangkan prototipe atau meningkatkan skala untuk produksi massal, memahami cakupan penuh dari Proses Perakitan PCB sangat penting untuk memastikan kinerja, keandalan, dan efisiensi biaya.

Panduan ini akan memandu Anda melalui setiap tahap Proses Perakitan PCB, menyoroti praktik terbaik, kemajuan teknologi, dan bagaimana SUNTOP Electronics memastikan keunggulan di setiap langkah — semuanya di bawah payung alur kerja Dari Desain hingga Produksi kami yang mulus.

Apa itu Perakitan PCB?

Sebelum menyelami prosesnya, penting untuk mendefinisikan apa sebenarnya arti perakitan PCB. Meskipun sering disalahartikan dengan fabrikasi PCB, perakitan PCB secara khusus mengacu pada proses pemasangan dan penyolderan komponen elektronik pada PCB kosong yang telah difabrikasi. Ini mengubah papan dari substrat pasif menjadi unit fungsional yang aktif — umumnya dikenal sebagai PCBA (Printed Circuit Board Assembly).

Proses Perakitan PCB melibatkan beberapa tahap kritis:

- Validasi desain

- Pengadaan komponen

- Aplikasi pasta solder

- Penempatan komponen

- Penyolderan reflow

- Inspeksi dan pengujian

Setiap fase menuntut rekayasa presisi, mesin canggih, dan kontrol kualitas yang ketat — area di mana SUNTOP Electronics unggul sebagai penyedia layanan perakitan PCB terkemuka.

Pentingnya Alur Kerja Dari Desain hingga Produksi yang Mulus

Mengembangkan produk elektronik yang sukses bukan hanya tentang membuat skema yang hebat; itu memerlukan pendekatan holistik yang mengintegrasikan desain, manufakturabilitas, logistik rantai pasokan, dan skalabilitas. Itulah mengapa SUNTOP menekankan strategi Dari Desain hingga Produksi yang bersatu.

Alur kerja yang terfragmentasi — di mana tim desain bekerja secara independen dari mitra manufaktur — dapat menyebabkan penundaan yang mahal, desain ulang, dan masalah hasil. Sebaliknya, berkolaborasi sejak dini dengan produsen perakitan PCB berpengalaman seperti SUNTOP memastikan:

- Pemeriksaan Design for Manufacturability (DFM) dilakukan di awal

- Ketersediaan komponen dan status siklus hidup diverifikasi

- Metode perakitan dioptimalkan untuk efisiensi dan keandalan

- Garis waktu pembuatan prototipe dikurangi

- Waktu ke pasar dipercepat

Insinyur kami bekerja sama dengan klien selama fase pra-produksi untuk meninjau file Gerber, BOM (Bill of Materials), dan gambar perakitan, mengidentifikasi potensi risiko sebelum produksi fisik dimulai.

Rincian Langkah demi Langkah Proses Perakitan PCB

Mari kita jelajahi sekarang langkah-langkah rinci yang terlibat dalam Proses Perakitan PCB modern, menggunakan metodologi terdepan industri SUNTOP Electronics sebagai tolak ukur.

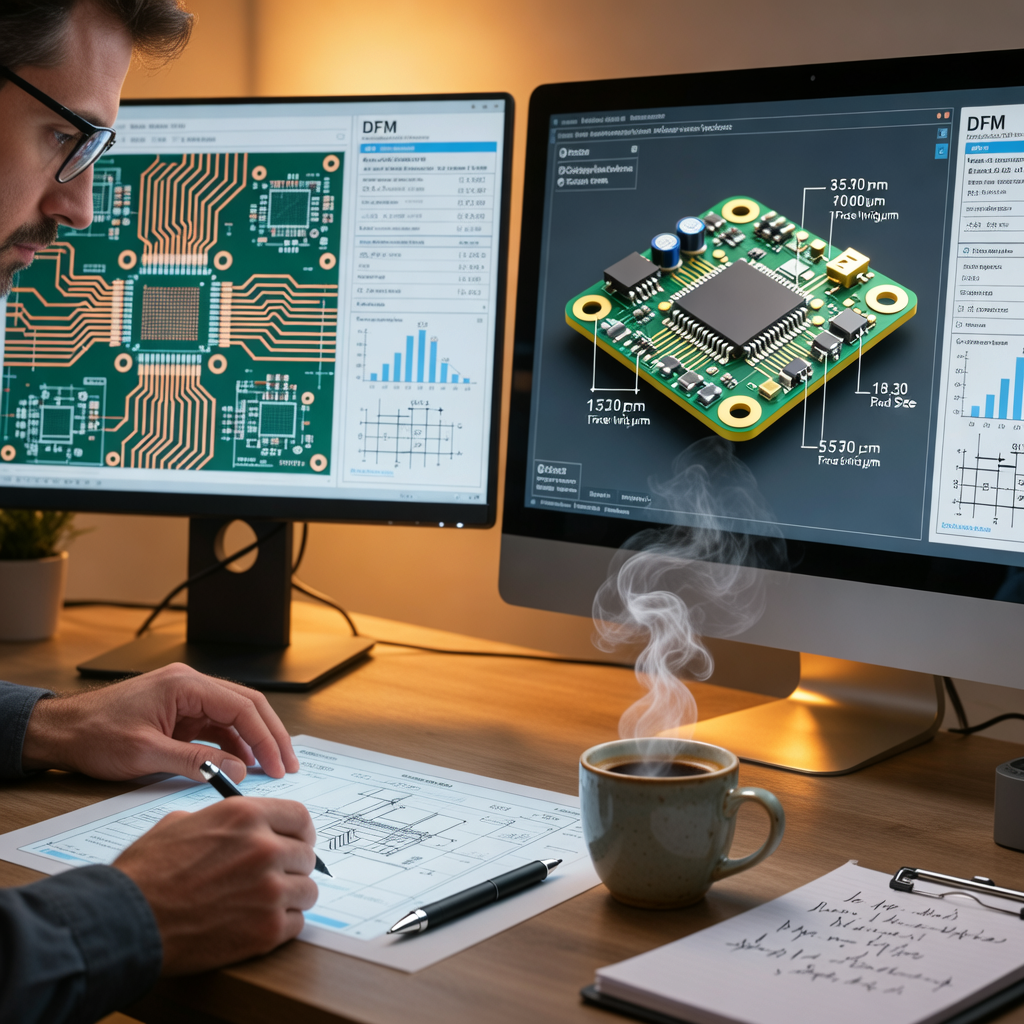

1. Tinjauan Desain dan Analisis DFM

Setiap perakitan yang sukses dimulai dengan desain yang solid. Di SUNTOP, langkah teknis pertama setelah menerima data klien adalah analisis Design for Manufacturability (DFM) yang komprehensif.

Kami memeriksa:

- Lebar jejak dan spasi

- Ukuran pad dan penempatan via

- Footprint komponen

- Pertimbangan pelepasan panas

- Kompatibilitas tumpukan lapisan (layer stack-up)

Menggunakan alat perangkat lunak canggih, kami mensimulasikan bagaimana papan akan berperilaku selama penyolderan, reflow, dan tekanan mekanis. Setiap ketidaksesuaian antara desain yang dimaksudkan dan manufakturabilitas praktis ditandai dan didiskusikan dengan pelanggan.

Tinjauan proaktif ini mencegah jebakan umum seperti "tombstoning", bridging, atau ketidaksejajaran selama perakitan otomatis — menghemat waktu, bahan, dan biaya di hilir.

🔍 Pro Tip: Selalu berikan produsen Anda paket desain lengkap termasuk file Gerber, file bor NC, BOM, dan gambar perakitan untuk menyederhanakan proses ini.

Untuk wawasan lebih lanjut tentang mengoptimalkan desain Anda, lihat artikel kami tentang praktik terbaik desain PCB fleksibel.

2. Fabrikasi PCB Kosong

Meskipun secara teknis merupakan bagian dari fabrikasi PCB daripada perakitan, kualitas papan dasar secara langsung berdampak pada keberhasilan seluruh Proses Perakitan PCB. SUNTOP menawarkan layanan manufaktur PCB terintegrasi, memungkinkan kami mempertahankan kontrol ketat atas pemilihan material, kontrol impedansi, penyelesaian permukaan, dan akurasi dimensi.

Faktor kunci meliputi:

- Material Substrat: FR-4, Rogers, polimida, dll., dipilih berdasarkan persyaratan termal, listrik, dan mekanik.

- Berat Tembaga: Berkisar dari 0,5 oz hingga 4+ oz tergantung pada kebutuhan pembawa arus.

- Penyelesaian Permukaan: Opsi seperti ENIG, HASL, Immersion Silver, atau OSP memastikan kemampuan solder yang baik dan umur simpan.

Kemampuan manufaktur PCB kami mencakup HDI, rigid-flex, dan papan RF frekuensi tinggi — memungkinkan dukungan untuk aplikasi mutakhir di ruang angkasa, telekomunikasi, dan perangkat medis.

Untuk wawasan lebih dalam tentang opsi penyelesaian permukaan, baca panduan penyelesaian permukaan PCB kami yang mendetail.

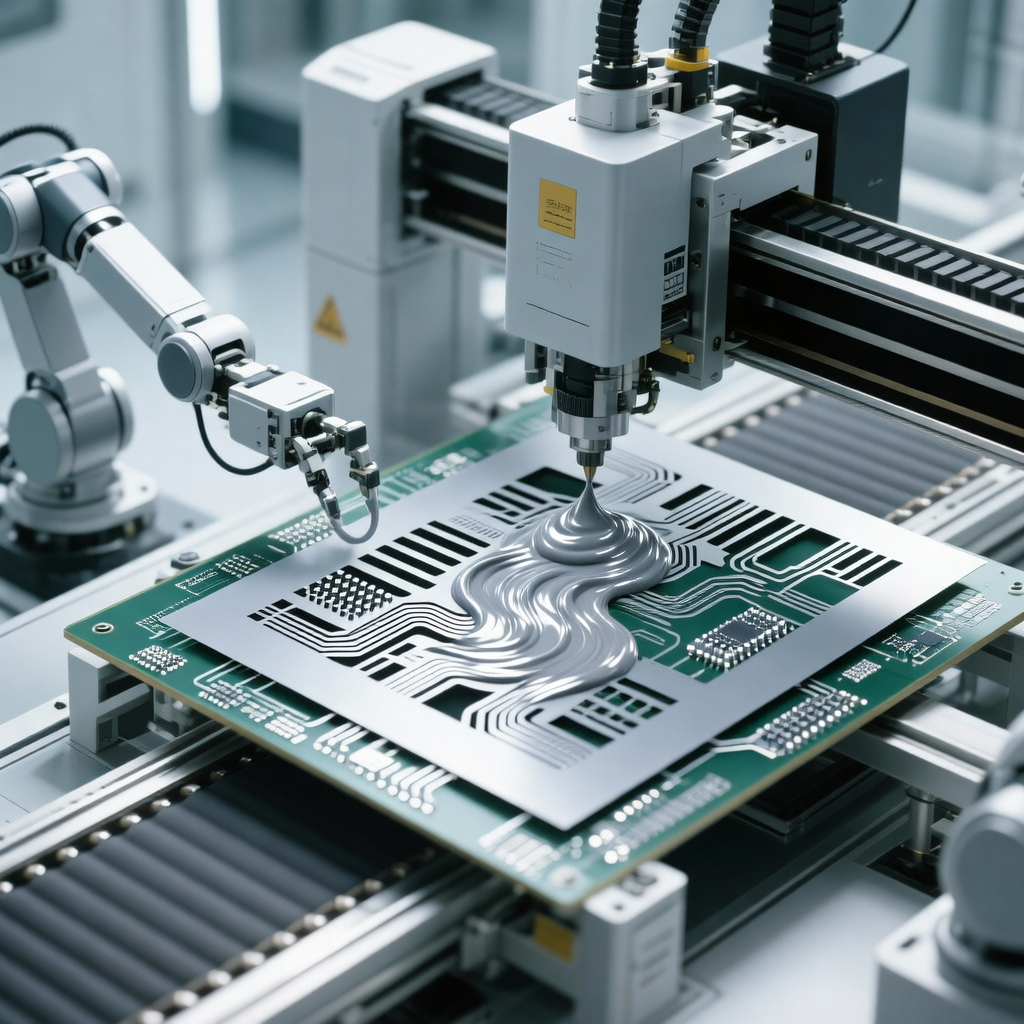

3. Aplikasi Pasta Solder

Setelah PCB kosong lulus inspeksi masuk, langkah selanjutnya adalah mengaplikasikan pasta solder — campuran lengket dari partikel solder kecil dan fluks yang memegang komponen sementara di tempatnya sebelum penyolderan permanen.

Ini dilakukan menggunakan stencil printer:

- Stensil baja tahan karat, dipotong laser agar sesuai dengan lokasi pad, sejajar tepat di atas PCB.

- Pasta solder disebarkan di seluruh stensil menggunakan squeegee.

- Saat stensil diangkat, endapan yang tepat tetap ada di pad.

Akurasi di sini sangat penting — terlalu banyak pasta menyebabkan bridging; terlalu sedikit menyebabkan sambungan lemah. SUNTOP menggunakan sistem visi otomatis untuk memverifikasi penyelarasan dan konsistensi setelah setiap siklus pencetakan.

Pasta solder yang umum digunakan:

- Tipe 3, Tipe 4, atau Tipe 5 (ukuran partikel bervariasi)

- Bebas timbal (misalnya, SAC305) atau formulasi bertimbal berdasarkan kebutuhan kepatuhan RoHS

4. Penempatan Komponen (Pick-and-Place)

Setelah aplikasi pasta solder, datanglah salah satu fase paling dinamis: penempatan komponen. Perakitan modern sangat bergantung pada Surface Mount Technology (SMT), di mana komponen ditempatkan langsung ke permukaan papan.

Menggunakan mesin pick-and-place berkecepatan tinggi, komponen diambil dari gulungan, baki, atau tabung dan diposisikan dengan akurasi tingkat mikron. Mesin ini menggunakan nozel vakum dan sistem pengenalan optik untuk menyelaraskan bagian dengan benar.

Jenis komponen yang ditangani:

- Resistor, kapasitor (paket 0201, 0402, 0603)

- IC (QFP, QFN, BGA)

- Konektor dan semikonduktor diskrit

Komponen through-hole mungkin masih digunakan dalam desain tertentu, terutama untuk kebutuhan daya tinggi atau kekuatan mekanis. Untuk perbandingan kedua metode ini, lihat artikel mendalam kami tentang SMT vs perakitan through-hole.

Di SUNTOP, jalur SMT kami beroperasi pada kecepatan melebihi 80.000 komponen per jam sambil mempertahankan akurasi penempatan ±25µm — ideal untuk papan padat dan kompleksitas tinggi.

5. Penyolderan Reflow

Dengan komponen yang didudukkan dalam pasta solder, papan memasuki oven reflow — tungku konveyor multi-zona yang memanaskan PCB secara bertahap untuk melelehkan solder dan membentuk koneksi listrik dan mekanik yang andal.

Profil reflow biasanya mencakup empat tahap:

- Pemanasan Awal: Kenaikan suhu bertahap untuk mengaktifkan fluks dan mencegah kejutan termal.

- Perendaman Termal: Meratakan suhu di seluruh papan dan mengaktifkan fluks untuk membersihkan oksida.

- Reflow/Puncak: Suhu melebihi titik leleh solder (biasanya ~217°C untuk SAC305), membentuk ikatan intermetalik.

- Pendinginan: Pendinginan terkontrol memadatkan sambungan dan memastikan integritas struktural.

Profil yang tidak tepat dapat menyebabkan cacat seperti voiding, balling, atau delaminasi. SUNTOP menggunakan termokopel waktu nyata dan kontrol proses statistik (SPC) untuk memantau dan mengoptimalkan setiap proses.

Untuk sektor keandalan tinggi seperti otomotif atau pertahanan, kami juga menawarkan lingkungan reflow nitrogen untuk mengurangi oksidasi dan meningkatkan kualitas sambungan.

6. Penyisipan Komponen Through-Hole dan Penyolderan Gelombang

Jika desain mencakup komponen through-hole (THT), ini dimasukkan baik secara manual atau melalui mesin penyisipan otomatis setelah pemrosesan SMT.

Papan ini kemudian melalui penyolderan gelombang:

- Sisi bawah PCB melewati gelombang solder cair yang berdiri.

- Aksi kapiler menarik solder ke atas melalui lubang, membentuk koneksi mekanik dan listrik yang kuat.

Teknik penyolderan selektif digunakan ketika hanya area tertentu yang memerlukan perawatan THT, menghindari kerusakan pada SMD yang sudah dirakit.

Pembersihan pasca-solder dapat mengikuti jika dipersyaratkan oleh standar aplikasi (misalnya, spesifikasi medis atau militer).

7. Perakitan Manual dan Pengerjaan Ulang

Meskipun ada otomatisasi, beberapa tugas memerlukan keahlian manusia. Teknisi terampil melakukan:

- Penyolderan tangan konektor besar atau komponen yang sensitif terhadap panas

- Pengerjaan ulang sambungan cacat yang diidentifikasi selama inspeksi

- Aplikasi pelapisan konformal

- Potting atau enkapsulasi

Operator terlatih SUNTOP mematuhi standar IPC-A-610 Kelas 2 atau Kelas 3, memastikan kualitas yang konsisten bahkan dalam operasi manual.

Stasiun pengerjaan ulang dilengkapi dengan mikroskop, alat pengerjaan ulang udara panas, dan pompa desoldering untuk memperbaiki masalah tanpa merusak sirkuit di sekitarnya.

8. Inspeksi Optik Otomatis (AOI)

Jaminan kualitas dimulai segera setelah penyolderan. Sistem Inspeksi Optik Otomatis (AOI) memindai papan menggunakan kamera resolusi tinggi dan algoritma canggih untuk mendeteksi cacat seperti:

- Komponen yang hilang

- Bagian yang tidak sejajar atau terputar

- Jembatan solder

- Solder yang tidak mencukupi atau berlebihan

- Kesalahan polaritas

AOI bersifat non-destruktif dan cepat — mampu memeriksa ribuan sambungan solder per menit. Hasil dicatat untuk ketertelusuran dan analisis tren.

Di SUNTOP, AOI disebarkan baik pasca-SMT maupun pasca-THT untuk menangkap masalah sejak dini dan meminimalkan tingkat skrap.

9. Inspeksi X-Ray (AXI) untuk Sambungan Tersembunyi

Beberapa komponen, terutama Ball Grid Arrays (BGA) dan Chip Scale Packages (CSP), memiliki sambungan solder yang tersembunyi di bawah bodi. Inspeksi visual tidak dapat menilai kualitasnya.

Di situlah inspeksi sinar-X (AXI) menjadi sangat diperlukan. Menggunakan sinar-X untuk menembus paket, AXI mengungkapkan:

- Semakin persentase kekosongan dalam bola solder

- Penyelarasan bola dengan pad

- Adanya korsleting atau sirkuit terbuka

- Cacat head-in-pillow

SUNTOP menggunakan sistem AXI mutakhir dengan kemampuan pencitraan 2D dan 3D untuk memastikan BGA memenuhi standar keandalan yang ketat.

Memahami tantangan perakitan BGA adalah kunci untuk mencegah kegagalan lapangan — terutama dalam aplikasi mission-critical.

10. Pengujian Fungsional dan Pengujian Dalam Sirkuit (ICT)

Bahkan papan yang sempurna secara visual mungkin memiliki kesalahan listrik yang mendasarinya. Untuk mengonfirmasi fungsionalitas, kami melakukan berbagai tes listrik:

Pengujian Dalam Sirkuit (ICT)

- Menggunakan perlengkapan "bed-of-nails" untuk melakukan kontak dengan titik uji.

- Mengukur resistansi, kapasitansi, level tegangan, dan kontinuitas.

- Mendeteksi korsleting, sirkuit terbuka, nilai yang salah, dan kesalahan orientasi.

ICT memberikan diagnostik mendalam tetapi memerlukan perkakas khusus, membuatnya lebih cocok untuk volume menengah hingga tinggi.

Pengujian Flying Probe

- Ideal untuk volume rendah atau batch prototipe.

- Probe bergerak secara dinamis di seluruh papan tanpa perlengkapan tetap.

- Lebih lambat dari ICT tetapi sangat fleksibel.

Pengujian Sirkuit Fungsional (FCT)

- Mensimulasikan kondisi operasi dunia nyata.

- Menyalakan papan dan memverifikasi sinyal input/output, antarmuka komunikasi, regulasi daya, dll.

- Sering disesuaikan per proyek dengan jig uji dan perangkat lunak khusus.

Di SUNTOP, kami mengembangkan strategi pengujian yang disesuaikan berdasarkan volume, kompleksitas, dan tingkat risiko aplikasi.

11. Pembersihan Akhir, Pelapisan, dan Pengemasan

Tergantung pada lingkungan penggunaan akhir, langkah penyelesaian tambahan dapat diterapkan:

Pelapisan Konformal

- Lapisan polimer pelindung (akrilik, silikon, uretan) diterapkan untuk melindungi dari kelembaban, debu, bahan kimia, dan siklus termal.

- Diterapkan melalui penyemprotan, pencelupan, atau robot pelapisan selektif.

Digunakan secara luas di otomotif, luar ruangan, dan kontrol industri.

Potting

- Mengenkapsulasi seluruh perakitan dalam resin untuk perlindungan ekstrem.

- Umum pada perangkat getaran tinggi atau submersible.

Pembersihan Akhir

- Menghilangkan residu fluks, terutama penting dalam sirkuit impedansi tinggi.

- Proses pembersihan berbasis air deionisasi atau pelarut digunakan.

Papan kemudian dikeringkan, diberi label, dan dikemas dalam kemasan aman ESD untuk pengiriman.

12. Jaminan Kualitas dan Ketertelusuran

Di SUNTOP Electronics, kualitas bukan sekadar renungan — itu tertanam dalam setiap fase Proses Perakitan PCB. Proses kontrol kualitas 6 langkah kami memastikan pengiriman tanpa cacat:

- Inspeksi Material Masuk

- Verifikasi Pasta Solder

- AOI Pra-Reflow

- AOI Pasca-Reflow

- AXI (untuk BGA/CSP)

- Tes Listrik & Fungsional Akhir

Semua inspeksi didokumentasikan, dan ketertelusuran lot dipertahankan selama produksi. Kami mematuhi standar ISO 9001, IATF 16949 (otomotif), dan IPC.

Layanan QA kami meliputi penyaringan stres lingkungan (ESS), pengujian HALT/HASS, dan pelaporan artikel pertama berdasarkan permintaan.

Jenis Teknologi Perakitan PCB

Pilihan teknologi perakitan tergantung pada kompleksitas desain, jenis komponen, dan volume produksi. Berikut adalah metode utama yang digunakan saat ini:

Surface Mount Technology (SMT)

- Komponen dipasang langsung ke permukaan PCB.

- Memungkinkan desain yang lebih kecil, lebih ringan, dan lebih padat.

- Mendominasi >80% elektronik modern.

Ideal untuk elektronik konsumen, perangkat IoT, dan teknologi seluler.

Through-Hole Technology (THT)

- Timbal dimasukkan melalui lubang bor dan disolder di sisi yang berlawanan.

- Menawarkan kekuatan mekanik dan daya tahan yang unggul.

- Digunakan untuk konektor, transformator, dan komponen tugas berat.

Masih relevan dalam elektronik daya, militer/ruang angkasa, dan mesin industri.

Perakitan Teknologi Campuran

- Menggabungkan SMT dan THT di papan yang sama.

- Memerlukan pengurutan yang hati-hati untuk menghindari gangguan pada bagian yang dirakit sebelumnya.

Umum pada produk hibrida seperti catu daya dan panel kontrol.

SUNTOP mendukung ketiga pendekatan dengan konfigurasi jalur yang fleksibel dan perencanaan proses ahli.

Tantangan dan Solusi Perakitan PCB Tingkat Lanjut

Seiring menyusutnya elektronik dan meningkatnya tuntutan kinerja, tantangan baru muncul dalam Proses Perakitan PCB. Mari kita lihat beberapa yang paling mendesak dan bagaimana SUNTOP mengatasinya.

Miniaturisasi dan Interkonek Kepadatan Tinggi (HDI)

Perangkat modern menuntut jejak yang lebih kecil dan fungsionalitas yang lebih tinggi. PCB HDI menggunakan microvia, via buta/terkubur, dan komponen pitch yang lebih halus (misalnya, BGA pitch 0,3mm).

Tantangan:

- Toleransi ketat memerlukan penempatan ultra-presisi

- Keandalan microvia di bawah siklus termal

- Peningkatan risiko voiding solder

Solusi di SUNTOP:

- Penggunaan mesin pick-and-place canggih dengan sistem visi yang ditingkatkan

- Profil reflow yang dioptimalkan dengan atmosfer nitrogen

- Inspeksi sinar-X yang ditingkatkan untuk mikro-BGA

Pelajari lebih lanjut tentang masa depan miniaturisasi dalam artikel kami tentang teknologi PCB HDI.

Kepatuhan Penyolderan Bebas Timbal

Peraturan lingkungan seperti RoHS memandatkan penggunaan solder bebas timbal (misalnya, SAC305), yang memiliki titik leleh lebih tinggi (~217°C) dibandingkan dengan SnPb tradisional (~183°C).

Dampak:

- Tekanan termal yang lebih besar pada komponen dan substrat

- Risiko kawah pad atau delaminasi

- Diperlukan profil reflow yang lebih sensitif

Insinyur kami menggunakan pemodelan prediktif dan simulasi termal untuk mengoptimalkan profil, meminimalkan stres sambil memastikan sambungan yang kuat.

Volatilitas Rantai Pasokan dan Pengadaan Komponen

Salah satu rintangan terbesar dalam beberapa tahun terakhir adalah kekurangan semikonduktor dan waktu tunggu yang lama. Penundaan dalam mendapatkan komponen utama dapat menghentikan seluruh proyek.

SUNTOP mengurangi ini melalui layanan pengadaan komponen elektronik kami:

- Kemitraan strategis dengan distributor global

- Pemantauan siklus hidup dan peringatan keusangan

- Database alternatif yang disetujui (dengan persetujuan pelanggan)

- Strategi sumber ganda

Kami membantu klien menavigasi gangguan dan menjaga produksi tetap pada jalurnya — bahkan selama turbulensi pasar.

Baca wawasan terbaru kami tentang optimalisasi rantai pasokan PCB untuk mempelajari bagaimana kami membangun rantai pasokan yang tangguh.

Mengapa Memilih SUNTOP Electronics untuk Kebutuhan Perakitan PCB Anda?

Dengan banyak produsen perakitan PCB yang tersedia secara global, apa yang membedakan SUNTOP?

Kemampuan End-to-End

Dari konsep hingga penyelesaian, kami menawarkan:

- Dukungan desain PCB

- Fabrikasi dan perakitan

- Pengadaan komponen

- Pengujian dan sertifikasi

- Logistik dan pemenuhan

Tidak perlu mengoordinasikan beberapa vendor — kami mengelola semuanya.

Fasilitas Tercanggih

Lantai manufaktur kami menampilkan:

- Jalur SMT sepenuhnya otomatis dengan mesin SIPLACE dan Yamaha

- Oven reflow nitrogen dengan pembuatan profil waktu nyata

- Sistem 3D AOI dan AXI

- Ruang pengujian lingkungan

Semua ditempatkan di lingkungan ruang bersih yang dikendalikan ESD.

Keahlian Khusus Industri

Kami melayani beragam pasar, termasuk:

- Perangkat medis

- Sistem otomotif dan EV

- Otomasi industri

- Telekomunikasi

- Elektronik konsumen

- Ruang angkasa dan pertahanan

Setiap sektor memiliki persyaratan regulasi dan keandalan yang unik — dan SUNTOP memenuhi semuanya.

Jelajahi industri yang dilayani oleh produsen PCB untuk melihat bagaimana kami menyesuaikan solusi untuk bidang Anda.

Komitmen terhadap Transparansi dan Dukungan

Kami percaya pada komunikasi terbuka. Klien menerima:

- Pembaruan produksi waktu nyata

- Laporan inspeksi rinci

- Sampel artikel pertama

- Manajer proyek khusus

Selain itu, tim kami selalu tersedia untuk menjawab pertanyaan atau membantu perbaikan desain.

Ingin mempelajari lebih lanjut tentang siapa kami? Kunjungi halaman tentang perusahaan perakitan PCB kami.

Cara Memulai dengan Layanan Perakitan PCB SUNTOP

Memulai proyek baru harus menyenangkan, bukan membebani. Inilah betapa mudahnya mulai bekerja dengan SUNTOP:

-

Kirim File Anda

- Kirim file Gerber, BOM, dan gambar perakitan melalui email atau portal unggahan aman kami.

-

Terima Laporan DFM Gratis

- Dalam 24–48 jam, dapatkan umpan balik yang dapat ditindaklanjuti tentang kesiapan desain.

-

Dapatkan Penawaran

- Harga transparan berdasarkan volume, kompleksitas, dan waktu penyelesaian.

-

Setujui dan Luncurkan Produksi

- Setelah disetujui, kami memulai fabrikasi dan perakitan dengan pembaruan kemajuan rutin.

Untuk memulai, cukup hubungi produsen PCB atau klik dapatkan penawaran PCB untuk bantuan segera.

Tim responsif kami siap membantu apakah Anda sedang membangun satu prototipe atau meluncurkan lini produk global.

Kesimpulan: Menguasai Proses Perakitan PCB dari Desain hingga Produksi

Perjalanan dari diagram sirkuit ke PCB yang sepenuhnya dirakit, diuji, dan disertifikasi sangat rumit — membutuhkan penguasaan teknis, peralatan canggih, dan perhatian yang tak tergoyahkan terhadap detail. Proses Perakitan PCB bukan sekadar urutan langkah; itu adalah simfoni rekayasa presisi, ilmu material, dan jaminan kualitas.

Di SUNTOP Electronics, kami telah menyempurnakan proses ini selama bertahun-tahun memberikan perakitan keandalan tinggi di seluruh industri. Komitmen kami terhadap keunggulan, transparansi, dan kemitraan menjadikan kami pilihan utama bagi para inovator di seluruh dunia.

Baik Anda menavigasi kompleksitas papan HDI, mengelola risiko rantai pasokan, atau bersiap untuk produksi massal, layanan perakitan PCB kami memberikan landasan yang Anda butuhkan untuk berhasil.

Dengan mengintegrasikan desain, fabrikasi, perakitan, dan pengujian di bawah satu atap, kami memberikan kontinuitas Dari Desain hingga Produksi yang sebenarnya — mengurangi risiko, meningkatkan kecepatan, dan meningkatkan kualitas produk.

Siap menghidupkan ide Anda berikutnya? Bermitra dengan SUNTOP Electronics — sekutu terpercaya Anda dalam inovasi manufaktur elektronik.