Tantangan dan Solusi Perakitan BGA

David Lee

Seiring perangkat elektronik terus berkembang – menjadi lebih cepat, lebih kecil, dan lebih bertenaga – permintaan akan interkoneksi kepadatan tinggi belum pernah sebesar ini. Paket Ball Grid Array (BGA) telah muncul sebagai solusi kritis dalam desain PCB modern, menawarkan kinerja listrik, manajemen termal, dan efisiensi ruang yang unggul dibandingkan teknologi pengemasan tradisional. Namun, sementara teknologi BGA memungkinkan elektronik generasi berikutnya, teknologi ini juga memperkenalkan kompleksitas manufaktur yang unik.

Di SUNTOP Electronics, pemimpin produsen perakitan PCB, kami berspesialisasi dalam mengatasi tantangan ini melalui rekayasa presisi, peralatan canggih, dan protokol Kontrol Kualitas BGA yang ketat. Dalam panduan komprehensif ini, kami akan mengeksplorasi tantangan perakitan BGA yang paling umum, akar penyebabnya, dan solusi BGA terbukti yang menjamin keandalan, hasil, dan kesuksesan produk jangka panjang.

Baik Anda seorang insinyur yang merancang papan berbasis BGA pertama Anda atau manajer pengadaan yang mencari perakitan dengan keandalan tinggi, memahami seluk-beluk integrasi BGA sangat penting. Mari selami apa yang membuat BGA revolusioner – sekaligus menuntut.

Apa itu BGA? Memahami Dasar-dasarnya

Definisi dan Struktur Paket BGA

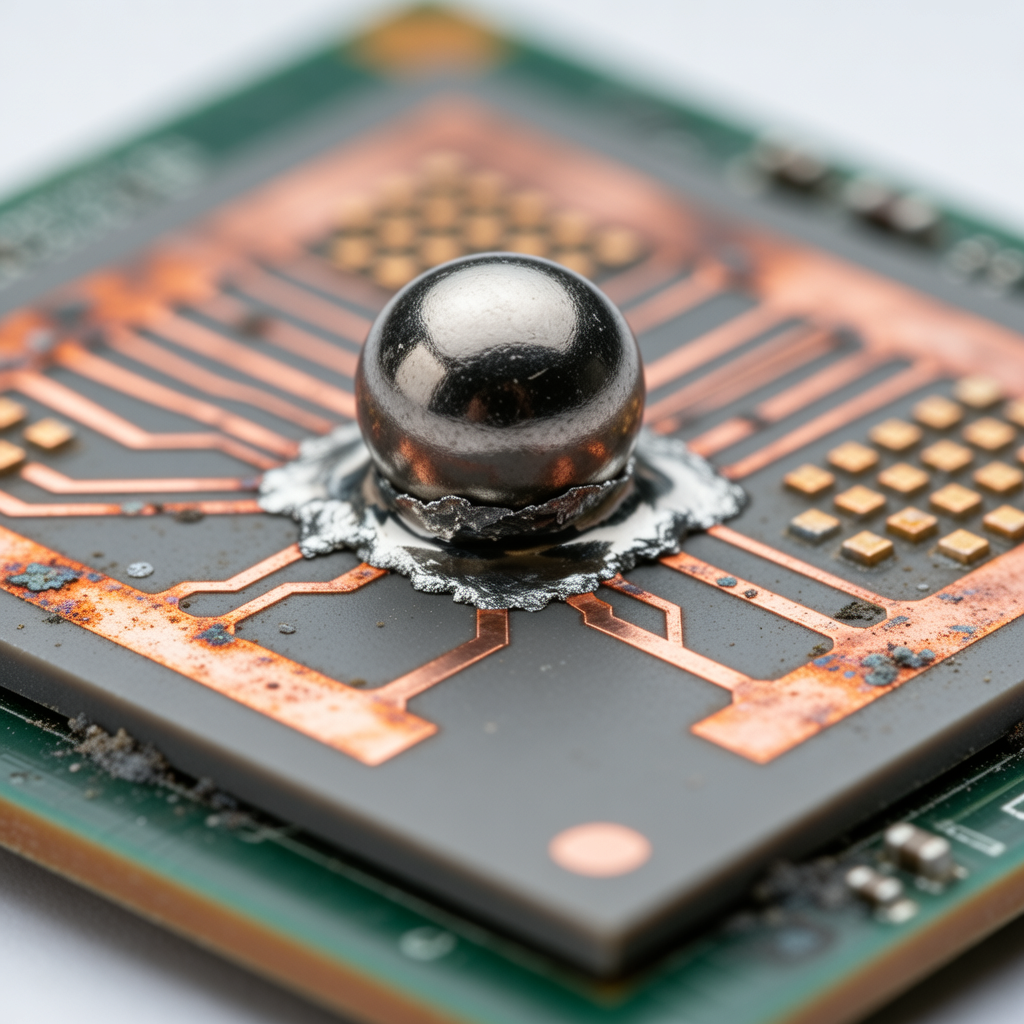

Ball Grid Array (BGA) adalah jenis kemasan pemasangan permukaan (surface-mount packaging) yang digunakan untuk sirkuit terpadu. Tidak seperti quad flat pack (QFP) yang menggunakan pin di sekeliling perimeter, BGA menggunakan array bola solder di bagian bawah paket untuk terhubung ke papan sirkuit cetak (PCB). Bola solder ini disusun dalam pola kotak, memungkinkan ratusan – atau bahkan ribuan – koneksi dalam jejak yang ringkas.

Struktur biasanya meliputi:

- Substrat yang terbuat dari bahan keramik atau organik

- Bola solder (biasanya timah-timbal atau paduan bebas timbal seperti SAC305)

- Chip yang dienkapsulasi yang terhubung melalui ikatan kawat atau teknologi flip-chip

Desain ini memberikan beberapa keuntungan:

- Jumlah pin yang lebih tinggi dalam ruang terbatas

- Jalur listrik yang lebih pendek — pengurangan induktansi dan peningkatan integritas sinyal

- Disipasi panas yang lebih baik karena kontak langsung dengan PCB

- Stabilitas mekanis yang ditingkatkan di bawah siklus termal

Mengapa BGA Digunakan dalam Elektronik Modern

BGA sekarang menjadi standar dalam aplikasi yang membutuhkan kinerja tinggi dan miniaturisasi:

- Elektronik Konsumen: Smartphone, tablet, perangkat yang dapat dikenakan

- Perangkat Keras Jaringan: Router, switch, stasiun pangkalan

- Sistem Otomotif: ADAS, infotainment, unit kontrol mesin

- Otomasi Industri: PLC, robotika, sistem visi

- Perangkat Medis: Peralatan pencitraan, monitor pasien

Karena BGA mendukung kepadatan I/O yang lebih tinggi tanpa meningkatkan ukuran paket, mereka memungkinkan kemajuan daya komputasi gaya Hukum Moore. Tetapi dengan kemampuan besar datang kompleksitas besar – dan rintangan manufaktur yang signifikan.

Tantangan Umum dalam Perakitan BGA

Meskipun memiliki manfaat, komponen BGA menimbulkan kesulitan yang signifikan selama perakitan PCB. Sifat tersembunyi dari sambungan solder – yang terletak di bawah chip – membuat inspeksi dan pengerjaan ulang menjadi sangat menantang. Di bawah ini adalah beberapa masalah paling sering yang dihadapi selama perakitan BGA.

1. Jembatan Solder dan Hubungan Pendek

Salah satu cacat paling umum dalam perakitan BGA adalah jembatan solder, di mana bola solder yang berdekatan menyatu selama reflow, menciptakan koneksi listrik yang tidak diinginkan. Ini dapat terjadi karena:

- Deposisi pasta solder yang berlebihan

- Desain stensil yang buruk (ukuran aperture terlalu besar)

- Misalignment selama penempatan

- Profil pemanasan yang tidak merata yang menyebabkan kemerosotan

Karena sambungan tidak terlihat setelah reflow, mendeteksi hubungan pendek memerlukan alat khusus seperti inspeksi sinar-X.

Tip Pro: Gunakan stensil potong laser dengan dinding trapesium untuk meningkatkan konsistensi pelepasan pasta dan mengurangi risiko jembatan.

2. Solder Tidak Cukup (Terbuka)

Di ujung lain spektrum, volume solder yang tidak mencukupi menyebabkan sirkuit terbuka. Penyebabnya meliputi:

- Penggabungan bola solder dan bantalan yang tidak lengkap

- Oksidasi pada bola solder atau bantalan PCB

- Pembasahan yang buruk karena aktivitas fluks yang salah

- Kawah bantalan atau delaminasi

Cacat ini menyebabkan koneksi intermiten atau kegagalan total, sering kali hanya muncul setelah stres termal atau guncangan mekanis.

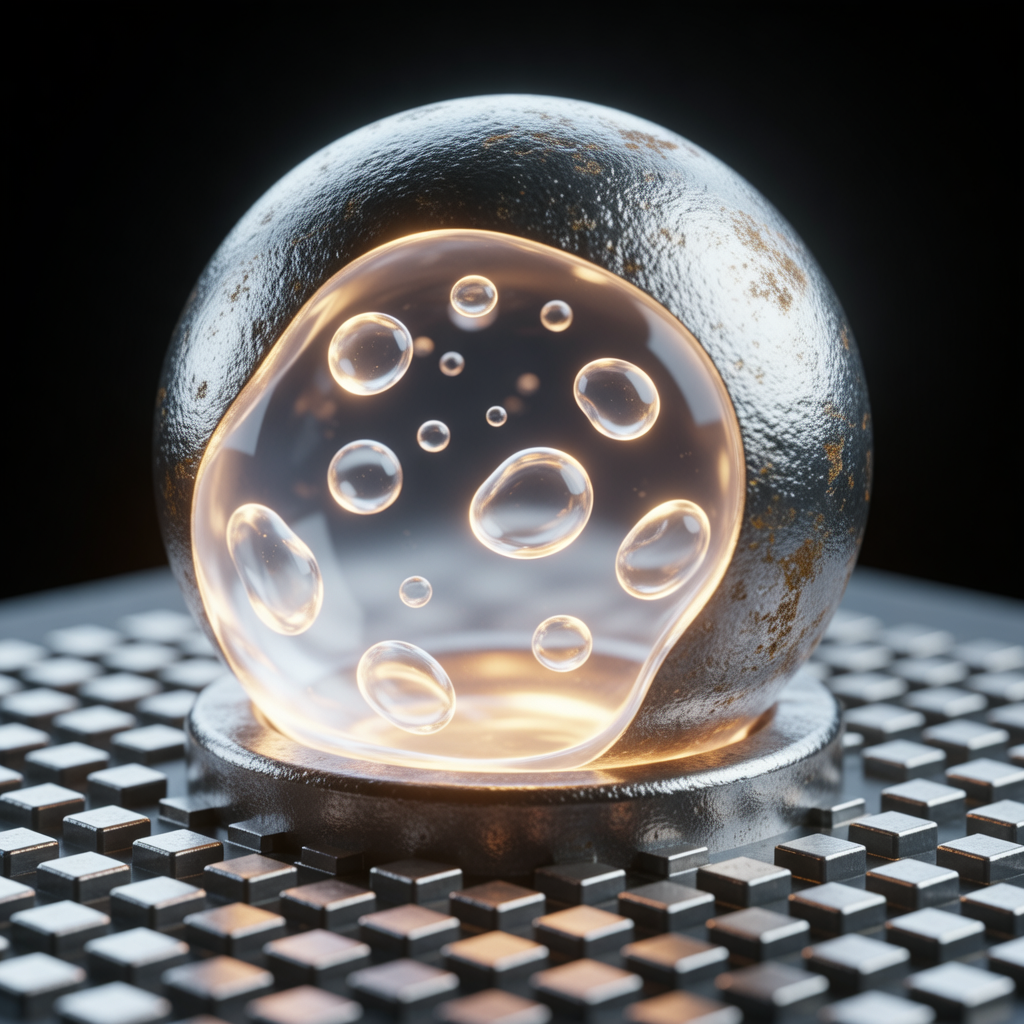

3. Voids (Rongga) pada Sambungan Solder

Voids – kantong gas yang terperangkap di dalam sambungan solder yang dipadatkan – biasa terjadi pada perakitan BGA. Sementara rongga kecil (<25%) mungkin dapat diterima berdasarkan standar IPC-A-610, rongga yang berlebihan membahayakan:

- Konduktivitas termal

- Kekuatan mekanik

- Keandalan jangka panjang

Penyumbang utama pembentukan void:

- Outgassing volatil dari residu fluks

- Tingkat ramp yang cepat di profil reflow

- Penyerapan kelembaban oleh substrat (terutama untuk BGA plastik)

Komponen yang sensitif terhadap kelembaban harus dipanggang sebelum perakitan untuk mencegah "popcorning" dan pembentukan rongga internal.

4. Masalah Coplanarity dan Akurasi Penempatan

Coplanarity mengacu pada seberapa merata bola solder duduk relatif terhadap permukaan bawah paket BGA. Bola non-coplanar dapat menyebabkan kontak yang buruk dengan PCB, menghasilkan sambungan terbuka atau lemah.

Faktor-faktor yang mempengaruhi coplanarity:

- Warpage paket BGA karena ketidakcocokan termal

- Kondisi penyimpanan yang tidak tepat (paparan kelembaban)

- Kerusakan mekanis selama penanganan

Selain itu, penempatan yang tepat sangat penting. Bahkan misalignment tingkat mikron dapat menyebabkan koneksi yang tidak lengkap, terutama dengan BGA fine-pitch (misalnya, pitch 0,4 mm).

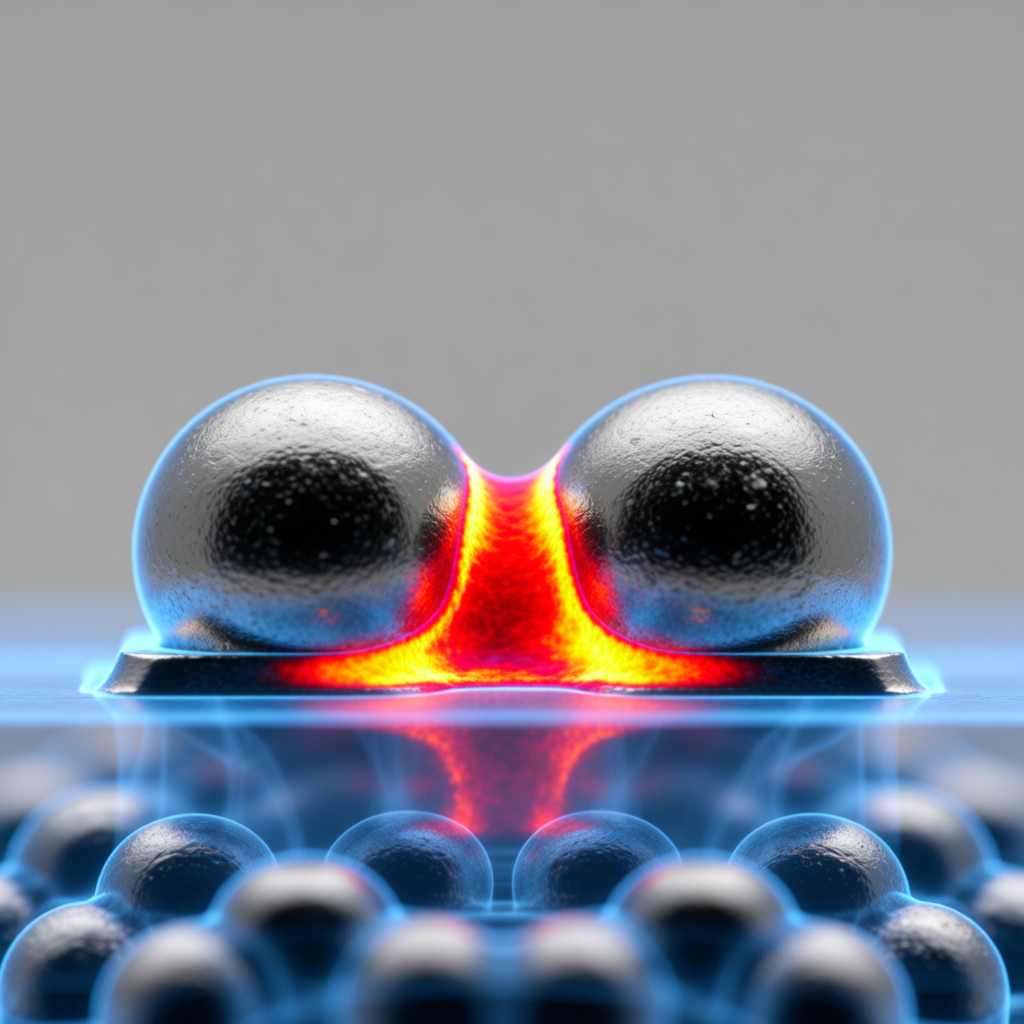

5. Cacat Head-in-Pillow (HiP)

Cacat yang sangat berbahaya yang dikenal sebagai Head-in-Pillow (HiP) terjadi ketika bola solder ("kepala") gagal menyatu sepenuhnya dengan pasta solder cair pada bantalan PCB ("bantal"). Secara visual, ini menyerupai bola yang sebagian rata bertumpu pada solder yang tidak tercampur.

Akar penyebab:

- Warpage komponen mengangkat bola dari bantalan selama reflow

- Profil termal yang tidak cocok antara sisi atas dan bawah papan

- Reologi pasta solder di luar spesifikasi

- Penundaan penyelesaian komponen karena ketidakseimbangan tegangan permukaan

Cacat HiP terkenal sulit dideteksi tanpa analisis penampang atau sinar-X 3D.

6. Stres Termal dan Retak Kelelahan

Selama operasi, siklus termal berulang menyebabkan ekspansi dan kontraksi pada tingkat yang berbeda antara chip silikon, substrat paket, dan PCB. Seiring waktu, ini menyebabkan retak kelelahan pada sambungan solder – terutama di baris terluar array di mana stres paling tinggi.

Masalah ini diperburuk oleh:

- Ketidakcocokan CTE (Koefisien Ekspansi Termal) yang besar

- PCB tebal atau substrat kaku

- Kurangnya underfill atau lapisan konformal

- Lingkungan daya tinggi (misalnya, aplikasi otomotif di bawah tenda)

Tanpa mitigasi, retakan kelelahan tumbuh sampai sambungan gagal secara listrik atau mekanis.

Bagaimana SUNTOP Electronics Mengatasi Tantangan Perakitan BGA

Sebagai penyedia layanan penuh jasa perakitan PCB, SUNTOP Electronics memanfaatkan teknologi mutakhir, kontrol proses yang ketat, dan keahlian teknis yang mendalam untuk memberikan solusi BGA yang tangguh. Pendekatan kami mencakup konsultasi desain, manufaktur presisi, dan Kontrol Kualitas BGA yang komprehensif – memastikan setiap perakitan memenuhi standar keandalan tertinggi.

Mari kita lihat bagaimana kami menangani setiap tantangan secara langsung.

Desain Stensil dan Pencetakan Pasta Solder Tingkat Lanjut

Presisi dimulai dengan aplikasi pasta solder yang konsisten. Kami menggunakan:

- Stensil baja tahan karat potong laser dengan pelapis nano untuk meningkatkan pelepasan pasta

- Desain aperture dioptimalkan menggunakan pemodelan statistik dan data empiris

- Pembersih stensil otomatis untuk menjaga kualitas cetak selama proses produksi

Sistem SPI (Solder Paste Inspection) kami menggunakan pemindaian laser 3D untuk memverifikasi akurasi volume, tinggi, dan posisi – mendeteksi cacat cetak sebelum penempatan komponen.

Dengan mempertahankan toleransi ketat (±10% dari volume target), kami meminimalkan risiko jembatan dan sambungan yang tidak mencukupi.

Mesin Pick-and-Place Presisi Tinggi

Kami menggunakan mesin pick-and-place Siemens ASM dan Fuji NXT III canggih yang mampu menempatkan BGA dengan akurasi sub-mikron. Fitur-fiturnya meliputi:

- Sistem visi dengan penyelarasan multi-titik untuk koreksi pusat gravitasi yang sebenarnya

- Pemilihan nozzle adaptif berdasarkan berat dan ukuran komponen

- Loop umpan balik waktu nyata yang menyesuaikan gaya dan sudut penempatan

Untuk BGA ultra-fine-pitch (hingga 0,3 mm), kami menerapkan verifikasi loop tertutup untuk memastikan kesalahan registrasi nol.

Profil Reflow yang Dioptimalkan dengan Perangkat Lunak Profil Termal

Manajemen termal adalah pusat keberhasilan perakitan BGA. Kami mengembangkan profil reflow khusus menggunakan perangkat lunak KIC Navigator, yang memodelkan dinamika perpindahan panas melalui papan multilayer yang kompleks.

Parameter utama yang kami optimalkan:

- Ramp rate (untuk menghindari kejutan termal)

- Durasi rendam (untuk aktivasi fluks yang seragam)

- Suhu puncak (untuk memastikan peleburan penuh tanpa merusak komponen)

- Kemiringan pendinginan (untuk mempromosikan struktur butir halus)

Setiap profil divalidasi menggunakan termokopel yang ditempatkan langsung pada paket BGA dan dipantau secara real-time.

Selain itu, semua perangkat sensitif kelembaban (MSD) disimpan di lemari kering dan dipanggang sesuai dengan standar JEDEC sebelum perakitan.

Inspeksi Sinar-X dan AXI 3D untuk Analisis Sambungan Tersembunyi

Karena sambungan BGA tidak terlihat setelah perakitan, inspeksi visual tidak mungkin dilakukan. Itulah sebabnya SUNTOP menggunakan inspeksi sinar-X otomatis (AXI) sebagai bagian inti dari proses Kontrol Kualitas BGA kami.

Sistem Nordson DAGE XD7600 kami menawarkan:

- Pencitraan Computed Tomography (CT) 2D dan 3D

- Pengukuran persentase void sesuai pedoman IPC-7095

- Analisis pergeseran bola dan coplanarity

- Deteksi head-in-pillow, jembatan, dan terbuka

Semua inspeksi didokumentasikan dan dapat dilacak, mendukung persyaratan kualitas AS9100, ISO 13485, dan tingkat otomotif.

Aplikasi Underfill untuk Peningkatan Keandalan

Untuk memerangi kelelahan termal dan stres mekanis, kami menawarkan dispensasi underfill sebagai proses opsional namun sangat disarankan untuk aplikasi kritis misi.

Underfill adalah resin polimer yang disuntikkan di sepanjang tepi BGA setelah reflow. Tindakan kapiler menariknya ke bawah paket, di mana ia mengering untuk membentuk ikatan mekanis yang kaku antara komponen dan PCB.

Manfaat:

- Mengurangi stres pada sambungan solder individu hingga 90%

- Mencegah perambatan retak

- Meningkatkan ketahanan terhadap getaran dan guncangan jatuh

- Memperpanjang umur operasional di lingkungan yang keras

Umumnya digunakan di sektor kedirgantaraan, pertahanan, medis, dan industri.

Kemampuan Pengerjaan Ulang dan Perbaikan

Bahkan dengan praktik terbaik, cacat kadang-kadang terjadi. SUNTOP mengelola stasiun pengerjaan ulang BGA khusus yang dilengkapi dengan:

- Pemanasan inframerah dan konveksi presisi

- Alat pengambilan vakum dengan sensor termal

- Mikroskop dan kamera penyelarasan

- Profil pengerjaan ulang yang telah diprogram sebelumnya untuk berbagai jenis BGA

Teknisi kami mengikuti standar IPC-7711/7721 untuk pelepasan yang aman, pembersihan, re-balling (jika perlu), dan pemasangan ulang – meminimalkan risiko terhadap komponen di sekitarnya dan PCB itu sendiri.

Komponen yang di-re-ball menjalani inspeksi sinar-X penuh sebelum kembali ke jalur.

Memastikan Kontrol Kualitas BGA: Pendekatan Berlapis Kami

Kualitas bukanlah renungan – kualitas tertanam di setiap tahap alur kerja perakitan PCB kami. Di SUNTOP, kami menerapkan strategi Kontrol Kualitas BGA berlapis yang menggabungkan langkah-langkah pencegahan, pemantauan waktu nyata, dan validasi akhir.

Lapisan 1: Tinjauan Desain untuk Manufaktur (DFM)

Sebelum produksi dimulai, tim teknik kami melakukan tinjauan DFM menyeluruh yang difokuskan secara khusus pada kompatibilitas BGA. Kami menganalisis:

- Dimensi pola land pad vs spesifikasi produsen

- Bantalan yang ditentukan masker solder (SMD) vs tidak ditentukan masker solder (NSMD)

- Metode pelapisan dan penendaan (tenting) via-in-pad

- Desain bantuan termal untuk bidang tanah

- Zona terlarang untuk komponen terdekat

Menggunakan alat seperti Altium Designer dan Valor Process Preparation, kami mengidentifikasi potensi masalah sejak dini – menghemat waktu, biaya, dan hasil di hilir.

Klien menerima laporan terperinci dengan rekomendasi yang dapat ditindaklanjuti, memastikan kemampuan manufaktur sejak hari pertama.

Lapisan 2: Inspeksi Bahan Masuk

Semua bahan baku – termasuk komponen BGA – diperiksa pada saat kedatangan. Kami memeriksa:

- Kode tanggal dan tingkat sensitivitas kelembaban (MSL)

- Kerusakan fisik atau deformasi

- Warpage paket menggunakan profilometer optik

- Sertifikat Kesesuaian (CoC) dan ketertelusuran lot

Komponen yang diklasifikasikan sebagai MSL3 atau lebih tinggi segera dipindahkan ke penyimpanan kering dengan kelembaban di bawah 10% RH.

Lapisan 3: Pemantauan Proses In-Line

Di seluruh jalur perakitan, sistem otomatis terus memantau variabel kunci:

- Hasil SPI untuk penyimpangan volume pasta

- Data offset penempatan dari sistem visi

- Kepatuhan profil reflow (dengan peringatan untuk anomali)

- Kecepatan konveyor dan kondisi lingkungan

Parameter apa pun di luar batas yang telah ditentukan memicu penghentian segera dan penyelidikan akar penyebab.

Lapisan 4: Tes Akhir dan Validasi

Setelah perakitan, setiap papan menjalani tes fungsional yang disesuaikan dengan aplikasinya. Untuk desain BGA-berat, kami mengintegrasikan langkah verifikasi tambahan:

- Pengujian flying probe atau bed-of-nails untuk konektivitas

- Boundary scan (JTAG) untuk node yang tidak dapat diakses

- Pengujian Burn-in pada suhu tinggi

- Penyaringan stres lingkungan (ESS) termasuk siklus termal dan getaran

Dikombinasikan dengan hasil AXI, ini menciptakan gambaran lengkap tentang kesehatan produk.

Anda dapat mempelajari lebih lanjut tentang proses kontrol kualitas 6 langkah kami yang memastikan pengiriman tanpa cacat pada semua proyek.

Praktik Terbaik untuk Implementasi BGA yang Sukses

Sementara produsen memainkan peran penting, desainer dan insinyur dapat secara signifikan mempengaruhi keberhasilan BGA melalui pilihan desain yang cermat. Berikut adalah praktik terbaik utama:

Optimalkan Pola Pad Sesuai Standar IPC

Selalu ikuti pedoman IPC-7351B untuk pembuatan pola pad. Untuk bantalan NSMD (disarankan untuk sebagian besar BGA), pastikan:

- Diameter bantalan tembaga = 0,3–0,5 × pitch

- Bukaan masker solder sedikit lebih besar dari tembaga untuk memungkinkan pembasahan

- Jarak yang memadai untuk mencegah jembatan

Hindari bantalan yang terlalu besar, yang meningkatkan risiko tombstoning dan pembasahan yang tidak merata.

Gunakan Via-in-Pad Secara Strategis

Vias yang ditempatkan di dalam bantalan BGA membantu merutekan jejak kepadatan tinggi – tetapi harus dilapisi dan diisi dengan benar untuk mencegah solder tersedot ke dalam lubang.

Pendekatan yang disarankan:

- Vias yang dilapisi dan diisi dengan epoksi non-konduktif

- Ditenda (tented) dengan masker solder

- Hindari vias terbuka kecuali diisi ulang

Ini mencegah voids dan memastikan pembentukan sambungan solder yang konsisten.

Terapkan Manajemen Termal yang Tepat

BGA daya tinggi menghasilkan panas yang signifikan. Sertakan:

- Bidang termal internal yang terhubung ke array tanah BGA

- Vias termal di bawah bantalan tengah (jika berlaku)

- Heatsink atau bahan antarmuka termal (TIM)

Pastikan aliran udara yang memadai di selungkup akhir untuk menghilangkan panas secara efektif.

Rencanakan untuk Testabilitas dan Debugging

Dengan banyak sinyal yang tidak dapat diakses di bawah BGA, rencanakan akses tes lebih awal:

- Sertakan header JTAG atau rantai boundary-scan

- Tambahkan titik uji untuk rel daya kritis dan jam

- Pertimbangkan IC yang kompatibel dengan boundary scan bila memungkinkan

Berkolaborasi dengan produsen perakitan PCB Anda selama tata letak untuk memastikan cakupan pengujian.

Studi Kasus: Perakitan BGA FPGA Kepadatan Tinggi untuk Otomasi Industri

Klien: OEM Eropa pengontrol industri

Tantangan: Merakit FPGA 1.152 bola (pitch 0,8 mm) pada PCB HDI 12 lapis dengan batasan waktu yang ketat

Persyaratan: Nol cacat, ketertelusuran penuh, suhu operasi diperpanjang (-40°C hingga +85°C)

Solusi yang Diimplementasikan oleh SUNTOP:

- Melakukan sesi DFM bersama dengan klien untuk memvalidasi stack-up, desain via, dan kontrol impedansi

- Fabrikasi microvias yang dibor laser dengan konstruksi yang diisi dan ditutup

- Mengaplikasikan pasta solder cetak presisi menggunakan stensil elektrosform 4-mil

- Menempatkan FPGA menggunakan Siemens SX7 dengan penyelarasan kamera ganda

- Menjalankan profil reflow khusus dengan atmosfer nitrogen untuk mengurangi oksidasi

- Melakukan inspeksi AXI 3D dengan pemetaan dan pelaporan void otomatis

- Mengaplikasikan underfill kapiler untuk peningkatan keandalan mekanis

- Menjalankan uji burn-in 72 jam diikuti dengan verifikasi fungsional

Hasil:

- First-pass yield: 99,8%

- Nol pengembalian lapangan setelah 18 bulan penyebaran

- Klien memperluas kemitraan untuk mencakup layanan PCBA turnkey penuh

Proyek ini memberikan contoh bagaimana menggabungkan kemampuan canggih dengan solusi BGA yang disiplin mengarah pada kesuksesan dunia nyata.

Memilih Mitra Perakitan PCB yang Tepat untuk Proyek BGA

Tidak semua produsen kontrak dilengkapi dengan peralatan yang sama untuk menangani perakitan BGA. Saat mengevaluasi mitra, tanyakan:

- Apakah mereka memiliki sistem AXI khusus?

- Apakah oven reflow mereka diprofilkan dan dikalibrasi secara teratur?

- Bisakah mereka memberikan bukti proyek BGA yang sukses?

- Opsi underfill dan pengerjaan ulang apa yang mereka tawarkan?

Di SUNTOP Electronics, kami bangga akan transparansi, kemampuan, dan kolaborasi klien. Dengan pengalaman puluhan tahun dalam perakitan PCB yang kompleks, kami telah membangun reputasi untuk memecahkan masalah sulit – terutama yang melibatkan papan padat, berkecepatan tinggi, atau kritis misi.

Kami melayani industri mulai dari telekomunikasi hingga perangkat medis, selalu mematuhi standar kualitas tertinggi. Pelajari lebih lanjut tentang industri yang dilayani oleh produsen PCB untuk melihat apakah kami selaras dengan sektor Anda.

Kesimpulan: Menguasai Perakitan BGA melalui Keahlian dan Teknologi

Teknologi BGA terus mendorong inovasi dalam elektronik – tetapi menguasai perakitannya membutuhkan lebih dari sekadar peralatan. Ini menuntut pengetahuan proses yang mendalam, perhatian yang cermat terhadap detail, dan komitmen untuk peningkatan berkelanjutan.

Dari mencegah jembatan solder hingga menghilangkan cacat head-in-pillow, tantangan perakitan BGA banyak – tetapi dapat diatasi. Dengan bermitra dengan produsen perakitan PCB berpengalaman seperti SUNTOP Electronics, Anda mendapatkan akses ke:

- Infrastruktur manufaktur canggih

- Solusi BGA yang terbukti

- Prosedur Kontrol Kualitas BGA yang ketat

- Dukungan ujung ke ujung dari desain hingga pengiriman

Baik Anda membuat prototipe konsep baru atau meningkatkan produksi, kami di sini untuk membantu Anda mencapai integrasi BGA yang sempurna.

Siap mendiskusikan proyek Anda berikutnya? Hubungi produsen PCB hari ini atau dapatkan penawaran PCB untuk desain berbasis BGA Anda yang akan datang.

Bersama-sama, mari kita membangun elektronik yang lebih cerdas, lebih kecil, dan lebih andal.