Proses Kontrol Kualitas 6 Langkah

David Lee

Mengapa Kontrol Kualitas Penting dalam Manufaktur PCB

Sebelum kita menyelami secara spesifik proses 6 langkah kami, penting untuk memahami mengapa kontrol kualitas sangat penting dalam fabrikasi PCB dan perakitan PCB.

Papan sirkuit cetak berfungsi sebagai sistem saraf perangkat elektronik apa pun. Ini menghubungkan komponen secara elektrik dan mekanis, memungkinkan segalanya mulai dari ponsel cerdas hingga satelit berfungsi dengan benar. Namun, karena desain yang semakin kompleks, toleransi yang lebih ketat, kepadatan komponen yang lebih tinggi, dan permintaan akan faktor bentuk yang lebih kecil, margin kesalahan tidak pernah sekecil ini.

Cacat seperti jembatan solder, sirkuit terbuka, komponen yang tidak sejajar, sambungan solder yang tidak memadai, atau delaminasi dapat mengakibatkan:

- Kegagalan intermiten

- Masa pakai produk berkurang

- Penarikan kembali di lapangan

- Risiko keselamatan

- Kerusakan reputasi

- Peningkatan biaya garansi

Selain itu, banyak industri — termasuk otomotif, medis, militer, dan telekomunikasi — diatur oleh standar peraturan yang ketat seperti IPC-A-610, ISO 9001, IATF 16949, dan AS9100. Kegagalan mematuhi standar ini dapat mendiskualifikasi produsen dari penawaran kontrak atau menyebabkan konsekuensi hukum.

Di sinilah proses kontrol kualitas yang terstruktur, berulang, dan dapat diaudit menjadi sangat diperlukan. Di SUNTOP Electronics, kami tidak memperlakukan QC sebagai pos pemeriksaan inspeksi akhir — kami mengintegrasikannya ke dalam setiap tahap alur kerja, mulai dari tinjauan desain hingga pengujian akhir dan pengiriman.

Dengan menerapkan pendekatan proaktif daripada reaktif, kami mendeteksi potensi masalah sejak dini, mengurangi pengerjaan ulang, meningkatkan hasil produksi, dan pada akhirnya menghadirkan produk yang dapat dipercaya pelanggan.

Sekarang, mari kita jelajahi enam pilar kerangka kerja jaminan kualitas kami.

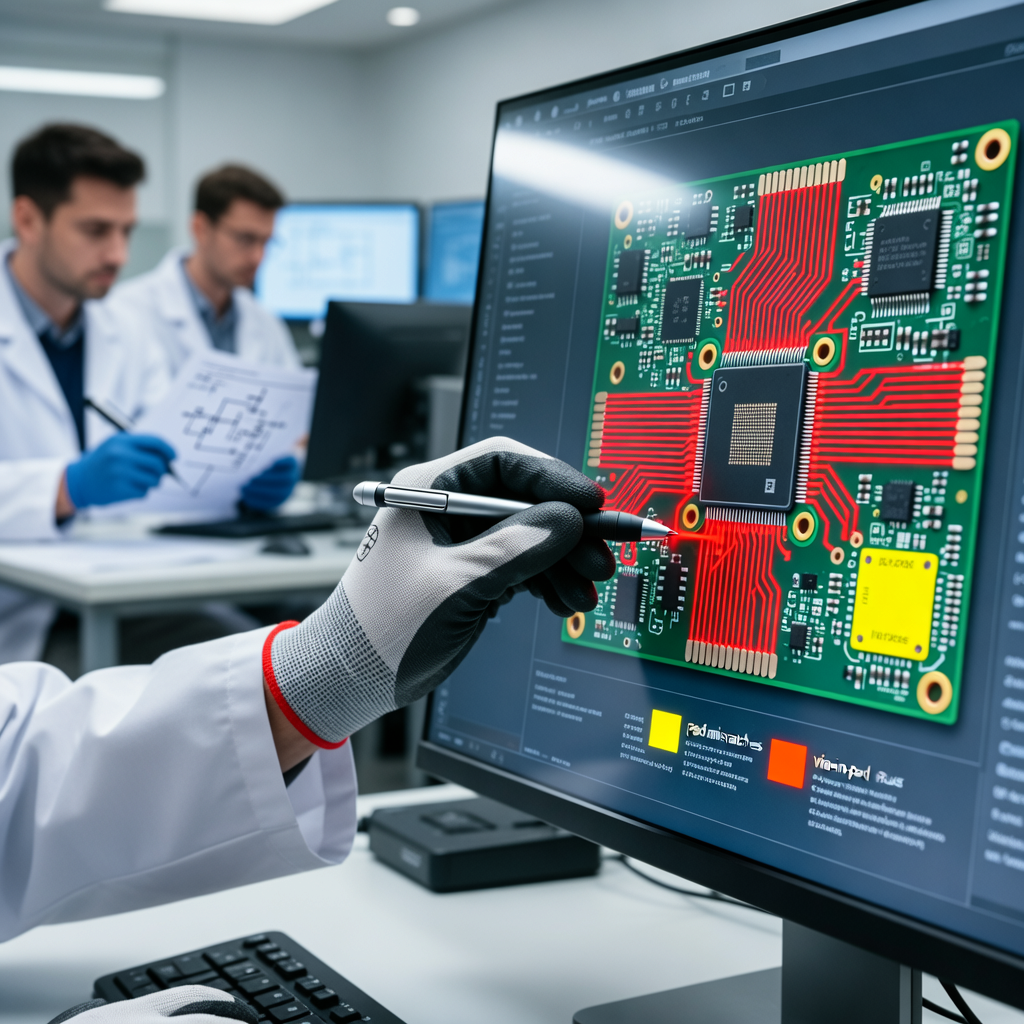

Langkah 1: Tinjauan Desain untuk Manufakturabilitas (DFM) & Desain untuk Perakitan (DFA)

Dasar dari setiap proyek fabrikasi PCB yang sukses dimulai jauh sebelum material mencapai lantai produksi — dimulai dengan desain.

Bahkan skema yang paling elegan pun bisa gagal selama fabrikasi atau perakitan jika tidak memperhitungkan kendala manufaktur dunia nyata. Itulah sebabnya langkah kontrol kualitas pertama kami melibatkan analisis menyeluruh tentang Desain untuk Manufakturabilitas (DFM) dan Desain untuk Perakitan (DFA).

Ketika pelanggan mengirimkan file Gerber, BOM (Bill of Materials), dan gambar perakitan mereka, tim teknik kami melakukan tinjauan komprehensif menggunakan alat perangkat lunak canggih dan pengalaman praktis selama puluhan tahun. Kami memeriksa:

- Lebar jejak dan pelanggaran jarak

- Masalah jarak masker solder

- Ketidakcocokan ukuran pad

- Kepadatan penempatan komponen

- Desain pelepasan termal

- Komplikasi via-in-pad

- Akurasi footprint

- Orientasi komponen terpolarisasi

- Aksesibilitas titik uji

Misalnya, jika seorang desainer menggunakan footprint komponen yang tidak sesuai dengan dimensi paket sebenarnya — atau menempatkan perangkat pemasangan permukaan terlalu dekat satu sama lain — kami segera menandai masalah tersebut dan bekerja sama dengan pelanggan untuk menyelesaikannya.

Audit pra-produksi ini mencegah kesalahan mahal di kemudian hari. Menurut studi industri, memperbaiki cacat desain setelah fabrikasi dimulai dapat menelan biaya hingga 100 kali lebih banyak daripada menyelesaikannya selama tahap desain.

Selain itu, tinjauan DFM/DFA kami membantu mengoptimalkan desain untuk proses otomatis seperti mesin pick-and-place dan oven reflow, memastikan transisi yang lebih mulus antar tahap dan mengurangi risiko kesalahan mesin atau kemacetan.

Di SUNTOP, kami percaya bahwa transparansi dan kolaborasi adalah kuncinya. Itulah sebabnya kami memberikan laporan DFM terperinci dengan anotasi visual dan rekomendasi, memberdayakan pelanggan kami untuk membuat keputusan yang tepat tentang desain mereka.

Anda dapat mempelajari lebih lanjut tentang praktik terbaik dalam desain PCB dengan membaca panduan kami tentang praktik terbaik desain PCB fleksibel.

Langkah 2: Inspeksi Bahan Baku dan Verifikasi Komponen

Setelah desain disetujui, persimpangan kritis berikutnya dalam proses kontrol kualitas kami adalah verifikasi bahan. Dalam perakitan PCB, integritas bahan baku — termasuk papan kosong, komponen elektronik, pasta solder, dan bahan kemasan — secara langsung berdampak pada keandalan produk akhir.

Kami hanya mencari bahan dari pemasok bersertifikat dan memiliki reputasi baik yang mematuhi RoHS, REACH, dan peraturan lingkungan dan keselamatan lainnya. Namun sertifikasi saja tidak cukup. Setiap batch menjalani inspeksi masuk yang ketat.

Inspeksi Papan Kosong (Bare Board)

Untuk fabrikasi PCB, kami memeriksa papan kosong yang masuk untuk:

- Akurasi dimensi

- Ketebalan tembaga

- Sifat dielektrik

- Kualitas pelapisan

- Keseragaman penyelesaian permukaan (mis., ENIG, HASL, Immersion Silver)

- Bengkok atau melengkung

Menggunakan komparator optik, mikrometer, dan sistem inspeksi optik otomatis (AOI), kami memverifikasi bahwa setiap panel memenuhi persyaratan IPC Kelas 2 atau Kelas 3 berdasarkan aplikasi.

Penyimpangan apa pun memicu prosedur karantina dan memulai komunikasi dengan pemasok untuk penyelesaian.

Pengadaan dan Otentikasi Komponen Elektronik

Keaslian komponen adalah kekhawatiran yang berkembang dalam rantai pasokan elektronik. Suku cadang palsu — komponen daur ulang, bermerek ulang, atau di bawah standar — dapat meniru barang asli tetapi sering kali gagal secara prematur di bawah tekanan. Untuk memerangi hal ini, SUNTOP menggunakan beberapa teknik verifikasi:

- Inspeksi Visual: Pemeriksaan mikroskopis pada tanda, lead, dan kemasan.

- Analisis Sinar-X: Untuk mendeteksi perbedaan die internal atau anomali ikatan kawat.

- Uji Dekapsulasi: Untuk aplikasi dengan keandalan tinggi, kami melakukan analisis fisik destruktif bila diperlukan.

- Keterlacakan Lot: Setiap batch komponen dicatat dengan kode tanggal, informasi produsen, dan detail pemasok untuk keterlacakan penuh.

Kami juga memelihara hubungan yang kuat dengan distributor resmi dan menggunakan layanan verifikasi pihak ketiga independen saat mencari suku cadang yang sulit ditemukan atau usang.

Tim pengadaan komponen elektronik kami bekerja sama dengan pelanggan untuk memastikan kepatuhan BOM sambil menawarkan alternatif bila diperlukan — tanpa mengorbankan kualitas.

Tingkat ketelitian ini memastikan bahwa hanya bahan terverifikasi dan berintegritas tinggi yang memasuki lingkungan produksi, membentuk dasar yang kuat untuk output yang konsisten.

Langkah 3: Inspeksi Optik Otomatis (AOI)

Setelah Aplikasi Pasta Solder

Dengan bahan yang dibebaskan dan siap, proses perakitan PCB beralih ke jalur teknologi pemasangan permukaan (SMT). Salah satu poin pertama di mana cacat dapat terjadi adalah selama pengendapan pasta solder — proses penerapan jumlah pasta konduktif yang tepat ke pad sebelum penempatan komponen.

Bahkan inkonsistensi kecil di sini — seperti pasta yang tidak mencukupi, noda, atau ketidaksejajaran — dapat menyebabkan sambungan solder yang buruk, tombstoning, atau sirkuit terbuka/pendek di kemudian hari.

Untuk mencegah hal ini, kami menerapkan Inspeksi Optik Otomatis (AOI) segera setelah tahap pencetakan stensil.

Sistem AOI kami menggunakan kamera resolusi tinggi dan algoritme pemrosesan gambar yang canggih untuk memindai setiap papan dan membandingkan hasilnya dengan data CAD asli. Sistem menilai:

- Volume dan tinggi endapan solder

- Akurasi posisi relatif terhadap penanda fidusia

- Jembatan atau kelebihan pasta antara pad yang berdekatan

- Cetakan yang hilang atau tidak lengkap

Jika perbedaan terdeteksi, sistem menandai papan secara real-time, menghentikan pemrosesan lebih lanjut sampai tindakan korektif diambil. Operator kemudian mengkalibrasi ulang printer, membersihkan stensil, atau menyesuaikan tekanan squeegee sesuai kebutuhan.

Loop umpan balik waktu nyata ini tidak hanya meningkatkan hasil lintasan pertama tetapi juga berkontribusi pada peningkatan proses yang berkelanjutan. Seiring waktu, data statistik yang dikumpulkan dari inspeksi AOI membantu mengidentifikasi tren — seperti ketidaksejajaran berulang yang terkait dengan ukuran papan atau stensil tertentu — memungkinkan kami untuk secara proaktif menyempurnakan prosedur kami.

Karena kualitas pasta solder secara langsung memengaruhi keandalan hilir, langkah ketiga ini bertindak sebagai penjaga gerbang penting sebelum komponen mahal ditempatkan di papan.

Langkah 4: Pemantauan Pasca-Penempatan & Oven Reflow

Setelah aplikasi pasta solder berhasil, tonggak utama berikutnya adalah penempatan komponen melalui mesin pick-and-place berkecepatan tinggi. Sistem robot ini menempatkan ribuan komponen per jam dengan presisi tingkat mikron. Meskipun sangat akurat, mereka tidak kebal terhadap kesalahan — terutama dengan IC pitch ultra-halus, mikro BGA, atau papan teknologi campuran.

Oleh karena itu, langkah QC keempat kami mencakup AOI pasca-penempatan dan pemantauan profil reflow.

AOI Pasca-Penempatan

Segera setelah mesin pick-and-place selesai memuat komponen, putaran AOI lainnya dilakukan. Inspeksi ini memeriksa:

- Kehadiran dan ketidakhadiran komponen yang benar

- Polaritas dan orientasi (terutama untuk dioda, kapasitor, dan IC)

- Akurasi penempatan (penjajaran X, Y, theta)

- Lead yang bengkok atau terangkat

- Komponen yang rusak atau retak

Sekali lagi, penyimpangan apa pun memicu peringatan, memungkinkan teknisi untuk campur tangan sebelum papan memasuki oven reflow. Menangkap kesalahan penempatan sekarang menghindari kerusakan termal dan pemborosan energi di kemudian hari.

Profil Termal Oven Reflow

Sama pentingnya adalah memastikan bahwa proses penyolderan reflow mengikuti profil termal yang optimal. Komponen yang berbeda, ketebalan papan, dan paduan solder memerlukan kurva pemanasan dan pendinginan khusus untuk mencapai ikatan intermetalik yang andal tanpa merusak bagian yang sensitif.

Di SUNTOP, kami menggunakan oven reflow konveksi multi-zona yang dilengkapi dengan termokopel dan pencatat data. Sebelum produksi skala penuh berjalan, kami menjalankan papan uji dengan sensor suhu terpasang untuk memantau paparan panas aktual di berbagai zona papan. Kami menganalisis suhu puncak, laju ramp, waktu perendaman, dan kemiringan pendinginan untuk memastikannya selaras dengan spesifikasi produsen pasta solder (mis., paduan SAC305). Penyesuaian waktu nyata dilakukan sesuai kebutuhan untuk menjaga konsistensi.

Selain itu, kami melakukan perawatan dan kalibrasi rutin semua peralatan untuk mencegah penyimpangan seiring waktu — penyebab umum cacat laten.

Dengan menggabungkan verifikasi pasca-penempatan dengan kontrol termal yang tepat, kami memaksimalkan integritas sambungan solder dan meminimalkan risiko sambungan dingin, rongga, atau kejutan termal.

Untuk wawasan lebih dalam tentang tantangan perakitan, terutama dengan paket lanjutan, baca artikel kami tentang tantangan dan solusi perakitan BGA.

Langkah 5: Uji Dalam Sirkuit (ICT) & Uji Fungsional (FCT)

Setelah papan keluar dari jalur SMT dan komponen through-hole disolder dengan gelombang atau tangan, mereka melanjutkan ke pengujian listrik — langkah kelima dan salah satu langkah paling kritis dalam proses kontrol kualitas kami.

Pengujian mengonfirmasi tidak hanya bahwa komponen ada dan disolder dengan benar, tetapi juga bahwa sirkuit berperilaku sebagaimana dimaksud.

Kami menggunakan dua jenis utama validasi listrik: Uji Dalam Sirkuit (ICT) dan Uji Sirkuit Fungsional (FCT).

Uji Dalam Sirkuit (ICT)

ICT menggunakan perlengkapan 'bed-of-nails' yang menyentuh titik uji di seluruh papan. Ini menerapkan sinyal listrik kecil untuk mengukur:

- Kontinuitas dan isolasi (terbuka dan pendek)

- Nilai resistor, kapasitor, dan induktor

- Polaritas dioda dan fungsionalitas transistor

- Tingkat tegangan pada node kunci

Tingkat pengujian granular ini memungkinkan kami untuk menentukan lokasi kesalahan yang tepat — bahkan terkubur di dalam papan multilayer — dan membedakan antara cacat manufaktur dan masalah desain.

ICT sangat efektif untuk volume produksi menengah hingga tinggi di mana investasi dalam perlengkapan dapat dibenarkan.

Uji Sirkuit Fungsional (FCT)

Sementara ICT memeriksa masing-masing komponen dan koneksi, FCT mengevaluasi seluruh sistem di bawah kondisi operasi yang disimulasikan. Rig pengujian khusus kami memberi daya pada papan dan menjalankan firmware atau rutinitas diagnostik untuk memvalidasi:

- Stabilitas catu daya

- Antarmuka komunikasi (USB, Ethernet, SPI, I²C)

- Input sensor dan output aktuator

- Fungsionalitas tampilan

- Urutan boot perangkat lunak

FCT meniru skenario penggunaan dunia nyata, membantu mengungkap masalah waktu yang halus, bug firmware, atau perilaku intermiten yang mungkin terlewatkan oleh tes statis.

Baik ICT maupun FCT menghasilkan log lulus/gagal terperinci, yang disimpan secara digital untuk tujuan audit. Unit yang gagal dialihkan ke stasiun perbaikan kami, di mana teknisi terampil mendiagnosis dan memperbaiki kesalahan sebelum pengujian ulang.

Protokol pengujian ini memastikan bahwa setiap unit yang dikirimkan berkinerja persis seperti yang ditentukan, mengurangi tingkat kegagalan lapangan secara signifikan.

Bagi mereka yang tertarik mempelajari lebih lanjut tentang metodologi pengujian, kunjungi halaman kami tentang pengujian kualitas PCB.

Langkah 6: Inspeksi Visual Akhir & Audit Pengemasan

Perbatasan terakhir dari proses kontrol kualitas 6 langkah kami adalah garis pertahanan terakhir: Inspeksi Visual Akhir (FVI) dan Audit Pengemasan.

Bahkan setelah lulus tes AOI, X-ray, dan fungsional, pengawasan manusia tetap sangat berharga. Inspektur terlatih memeriksa setiap papan di bawah pembesaran untuk menangkap cacat kosmetik yang mungkin diabaikan oleh mesin — seperti:

- Residu fluks

- Goresan atau penyok pada sablon

- Label atau kode batang yang salah cetak

- Pin bengkok atau konektor rusak

- Cakupan lapisan konformal yang tidak tepat

Inspektur mengikuti kriteria penerimaan IPC-A-610, mengklasifikasikan cacat berdasarkan tingkat keparahan (kecil, besar, kritis) dan menentukan apakah pengerjaan ulang atau penolakan diperlukan.

Semua papan yang diterima kemudian menjalani tinjauan kemasan akhir. Ini termasuk verifikasi:

- Pengantongan antistatis yang tepat

- Dimasukkannya pengering

- Kartu indikator kelembaban (untuk komponen sensitif MSD)

- Keakuratan pelabelan (nomor suku cadang, revisi, kode tanggal)

- Kekuatan dan penyegelan karton

Pengemasan yang tepat melindungi produk selama transit dan penyimpanan, mencegah pelepasan muatan listrik statis (ESD), masuknya kelembaban, dan kerusakan mekanis — yang semuanya dapat membahayakan kinerja pada saat kedatangan.

Setiap batch diberi nomor pelacakan unik, yang menghubungkannya kembali ke catatan produksi, hasil pengujian, dan lot material. Keterlacakan ujung ke ujung ini mendukung analisis akar penyebab cepat jika terjadi pengembalian lapangan dan memenuhi persyaratan kepatuhan untuk industri yang diatur.

Hanya setelah melewati pos pemeriksaan terakhir ini papan dilepaskan untuk pengiriman.

Bagaimana Proses 6 Langkah Kami Memberikan Nilai

Menerapkan sistem kontrol kualitas yang komprehensif bukan hanya tentang menghindari cacat — ini tentang memberikan nilai nyata kepada pelanggan kami.

Berikut adalah bagaimana pendekatan 6 langkah SUNTOP diterjemahkan menjadi manfaat nyata:

1. Hasil Lebih Tinggi dan Biaya Lebih Rendah

Dengan menangkap masalah sejak dini — terutama selama DFM dan inspeksi masuk — kami meminimalkan sisa, pengerjaan ulang, dan penundaan. Ini mengarah pada hasil yang lebih baik dan biaya produksi keseluruhan yang lebih rendah, yang kami teruskan ke pelanggan kami.

2. Waktu ke Pasar Lebih Cepat

Lebih sedikit kejutan berarti lebih sedikit iterasi. Dengan lebih sedikit kemacetan yang disebabkan oleh kegagalan tahap akhir, proyek mengalir lancar dari prototipe ke produksi massal.

3. Keandalan dan Kepuasan Pelanggan yang Lebih Besar

Produk yang konsisten dan berkualitas tinggi meningkatkan reputasi merek dan mengurangi beban dukungan purna jual. Baik Anda meluncurkan gadget konsumen atau menggunakan peralatan medis yang menyelamatkan jiwa, keandalan tidak dapat dinegosiasikan.

4. Kepatuhan Peraturan dan Mitigasi Risiko

Prosedur QC kami yang terdokumentasi selaras dengan standar internasional, membuat audit lebih mudah dan mengurangi risiko tanggung jawab. Keterlacakan penuh memastikan akuntabilitas di setiap tingkat.

5. Skalabilitas Lintas Industri

Dari perangkat IoT yang dapat dikenakan hingga pengontrol industri yang kokoh, kerangka kerja QC fleksibel kami beradaptasi dengan beragam persyaratan. Jelajahi berbagai pasar yang kami layani melalui halaman industri yang dilayani oleh produsen PCB.

Perbaikan Berkelanjutan: Melampaui Enam Langkah

Sementara proses 6 langkah kami membentuk inti dari strategi kontrol kualitas kami, kami melihat kualitas sebagai sebuah perjalanan — bukan tujuan.

Kami terus berinvestasi dalam:

- Teknologi inspeksi canggih (mis., bahan 3D AOI, AXI untuk sambungan solder tersembunyi)

- Pelatihan staf dan program sertifikasi

- Prinsip lean manufacturing

- Analisis data dan SPC (Statistical Process Control)

- Inisiatif pengembangan pemasok

Audit internal rutin, loop umpan balik pelanggan, dan partisipasi dalam forum industri membantu kami tetap terdepan dalam tantangan yang muncul dan perubahan teknologi.

Kami juga merangkul transformasi digital — menggunakan sistem ERP dan MES untuk melacak perintah kerja, mengelola inventaris, dan memantau KPI secara real-time. Visibilitas ini memungkinkan pengambilan keputusan yang lebih cepat dan responsif yang lebih besar.

Bermitra dengan SUNTOP Electronics untuk Fabrikasi PCB yang Andal

Di SUNTOP Electronics, kami tidak hanya membangun PCB — kami membangun kepercayaan. Proses kontrol kualitas 6 langkah kami mencerminkan komitmen teguh kami terhadap keunggulan dalam fabrikasi PCB dan perakitan PCB.

Dari konsultasi desain awal hingga pengiriman akhir, kami bermitra dengan insinyur dan bisnis di seluruh dunia untuk mewujudkan ide-ide inovatif — dengan presisi, keandalan, dan ketenangan pikiran.

Baik Anda membutuhkan prototipe volume rendah, proses produksi volume tinggi, atau solusi turnkey lengkap termasuk pengadaan komponen dan perakitan box-build, tim berpengalaman kami siap mendukung kesuksesan Anda.

Siap untuk memulai? Pelajari lebih lanjut tentang kemampuan kami di halaman kapabilitas fabrikasi PCB, atau hubungi kami hari ini untuk menghubungi produsen PCB secara langsung.

Untuk proyek baru, cukup kirimkan file Anda untuk mendapatkan penawaran PCB dan biarkan kami menunjukkan kepada Anda bagaimana kualitas direkayasa ke dalam setiap papan yang kami produksi.