Guía Completa del Proceso de Ensamblaje de PCB: Del Diseño a la Producción con SUNTOP Electronics

Amos-Ingeniero Electrónico

En el panorama electrónico de rápida evolución actual, las placas de circuito impreso (PCB) son la columna vertebral de prácticamente todos los dispositivos modernos — desde teléfonos inteligentes y equipos médicos hasta sistemas de automatización industrial y electrónica automotriz. Detrás de cada producto electrónico confiable se encuentra un Proceso de Ensamblaje de PCB complejo y meticulosamente ejecutado, que transforma una placa desnuda en un componente completamente funcional listo para su integración.

En SUNTOP Electronics, nos enorgullecemos de ser más que un simple fabricante de ensamblaje de PCB — somos su socio integral en innovación, ofreciendo servicios de ensamblaje de PCB completos que van desde el soporte de diseño inicial hasta la producción final y el aseguramiento de la calidad. Ya sea que esté desarrollando un prototipo o escalando para producción en masa, comprender el alcance completo del Proceso de Ensamblaje de PCB es esencial para garantizar el rendimiento, la confiabilidad y la eficiencia de costos.

Esta guía lo llevará a través de cada etapa del Proceso de Ensamblaje de PCB, destacando las mejores prácticas, los avances tecnológicos y cómo SUNTOP Electronics garantiza la excelencia en cada paso — todo bajo el paraguas de nuestro flujo de trabajo continuo Del Diseño a la Producción.

¿Qué es el Ensamblaje de PCB?

Antes de profundizar en el proceso, es importante definir qué significa realmente el ensamblaje de PCB. Aunque a menudo se confunde con la fabricación de PCB, el ensamblaje de PCB se refiere específicamente al proceso de montar y soldar componentes electrónicos en una PCB desnuda fabricada. Esto transforma la placa de un sustrato pasivo en una unidad activa y funcional — comúnmente referida como PCBA (Printed Circuit Board Assembly).

El Proceso de Ensamblaje de PCB involucra varias etapas críticas:

- Validación del diseño

- Abastecimiento de componentes

- Aplicación de pasta de soldadura

- Colocación de componentes

- Soldadura por reflujo

- Inspección y pruebas

Cada fase exige ingeniería de precisión, maquinaria avanzada y un riguroso control de calidad — áreas donde SUNTOP Electronics sobresale como proveedor líder de servicios de ensamblaje de PCB.

La Importancia de un Flujo de Trabajo Continuo Del Diseño a la Producción

Desarrollar un producto electrónico exitoso no se trata solo de crear un gran esquema; requiere un enfoque holístico que integre diseño, manufacturabilidad, logística de la cadena de suministro y escalabilidad. Es por eso que SUNTOP enfatiza una estrategia unificada Del Diseño a la Producción.

Un flujo de trabajo fragmentado — donde los equipos de diseño trabajan independientemente de los socios de fabricación — puede llevar a costosos retrasos, rediseños y problemas de rendimiento. Por el contrario, colaborar desde el principio con un fabricante de ensamblaje de PCB experimentado como SUNTOP garantiza:

- Se realizan comprobaciones de Diseño para Manufacturabilidad (DFM) por adelantado

- Se verifica la disponibilidad de componentes y el estado del ciclo de vida

- Los métodos de ensamblaje se optimizan para eficiencia y confiabilidad

- Los plazos de creación de prototipos se reducen

- Se acelera el tiempo de comercialización

Nuestros ingenieros trabajan en estrecha colaboración con los clientes durante la fase de pre-producción para revisar archivos Gerber, BOMs (Listas de Materiales) y dibujos de ensamblaje, identificando riesgos potenciales antes de que comience cualquier producción física.

Desglose Paso a Paso del Proceso de Ensamblaje de PCB

Exploremos ahora los pasos detallados involucrados en el moderno Proceso de Ensamblaje de PCB, utilizando las metodologías líderes en la industria de SUNTOP Electronics como referencia.

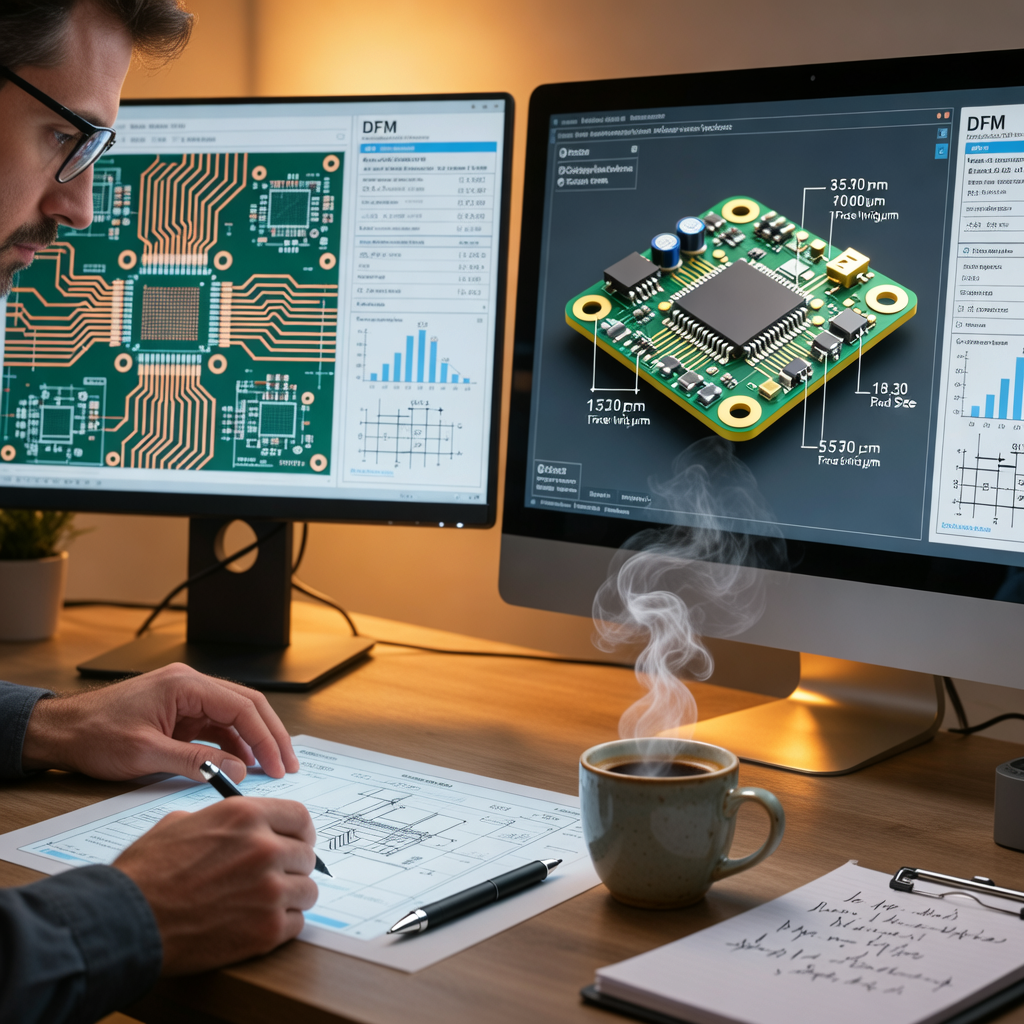

1. Revisión de Diseño y Análisis DFM

Todo ensamblaje exitoso comienza con un diseño sólido. En SUNTOP, el primer paso técnico después de recibir los datos del cliente es un análisis integral de Diseño para Manufacturabilidad (DFM).

Examinamos:

- Anchos y espaciado de pistas

- Tamaños de pads y ubicaciones de vías

- Huellas de componentes

- Consideraciones de alivio térmico

- Compatibilidad de apilamiento de capas

Utilizando herramientas de software avanzadas, simulamos cómo se comportará la placa durante la soldadura, el reflujo y el estrés mecánico. Cualquier discrepancia entre el diseño previsto y la manufacturabilidad práctica se marca y se discute con el cliente.

Esta revisión proactiva previene problemas comunes como el efecto tombstone, puentes o desalineación durante el ensamblaje automatizado — ahorrando tiempo, materiales y costos en etapas posteriores.

🔍 Consejo Pro: Siempre proporcione a su fabricante paquetes de diseño completos que incluyan archivos Gerber, archivos de taladrado NC, BOM y dibujos de ensamblaje para agilizar este proceso.

Para obtener más información sobre la optimización de sus diseños, consulte nuestro artículo sobre mejores prácticas de diseño de PCB flexible.

2. Fabricación de PCB Desnuda

Aunque técnicamente es parte de la fabricación de PCB en lugar del ensamblaje, la calidad de la placa base impacta directamente en el éxito de todo el Proceso de Ensamblaje de PCB. SUNTOP ofrece servicios de fabricación de PCB integrados, lo que nos permite mantener un estricto control sobre la selección de materiales, el control de impedancia, los acabados superficiales y la precisión dimensional.

Los factores clave incluyen:

- Material del Sustrato: FR-4, Rogers, poliimida, etc., seleccionados en función de los requisitos térmicos, eléctricos y mecánicos.

- Peso del Cobre: Varía desde 0.5 oz hasta 4+ oz dependiendo de las necesidades de transporte de corriente.

- Acabado Superficial: Opciones como ENIG, HASL, Plata por Inmersión u OSP aseguran una buena soldabilidad y vida útil.

Nuestras capacidades de fabricación de PCB incluyen HDI, rígido-flex y placas de RF de alta frecuencia — permitiendo el soporte para aplicaciones de vanguardia en aeroespacial, telecomunicaciones y dispositivos médicos.

Para una visión más profunda sobre las opciones de acabado superficial, lea nuestra detallada guía sobre acabados superficiales de PCB.

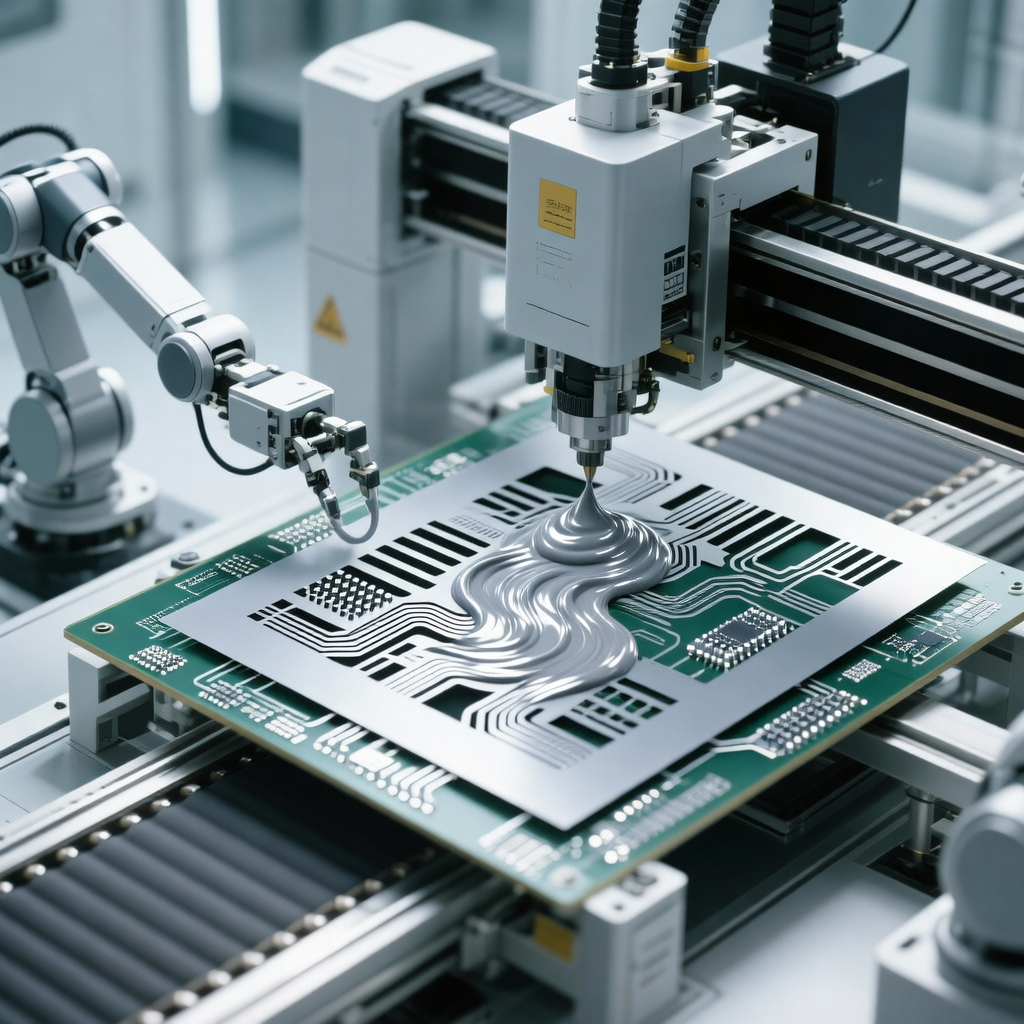

3. Aplicación de Pasta de Soldadura

Una vez que las PCBs desnudas pasan la inspección de entrada, el siguiente paso es aplicar pasta de soldadura — una mezcla pegajosa de pequeñas partículas de soldadura y fundente que mantiene temporalmente los componentes en su lugar antes de la soldadura permanente.

Esto se realiza utilizando una impresora de esténcil:

- Un esténcil de acero inoxidable, cortado con láser para coincidir con las ubicaciones de los pads, se alinea con precisión sobre la PCB.

- La pasta de soldadura se extiende a través del esténcil utilizando una escobilla de goma.

- A medida que se levanta el esténcil, quedan depósitos precisos en los pads.

La precisión aquí es crucial — demasiada pasta causa puentes; muy poca conduce a uniones débiles. SUNTOP utiliza sistemas de visión automatizados para verificar la alineación y la consistencia después de cada ciclo de impresión.

Pastas de soldadura comunes utilizadas:

- Tipo 3, Tipo 4 o Tipo 5 (el tamaño de partícula varía)

- Sin plomo (por ejemplo, SAC305) o formulaciones con plomo basadas en las necesidades de cumplimiento de RoHS

4. Colocación de Componentes (Pick-and-Place)

Después de la aplicación de pasta de soldadura viene una de las fases más dinámicas: colocación de componentes. Los ensamblajes modernos dependen en gran medida de la Tecnología de Montaje Superficial (SMT), donde los componentes se colocan directamente sobre la superficie de la placa.

Utilizando máquinas pick-and-place de alta velocidad, los componentes se recuperan de carretes, bandejas o tubos y se posicionan con precisión de nivel micrométrico. Estas máquinas utilizan boquillas de vacío y sistemas de reconocimiento óptico para alinear las piezas correctamente.

Tipos de componentes manejados:

- Resistencias, condensadores (paquetes 0201, 0402, 0603)

- CIs (QFP, QFN, BGA)

- Conectores y semiconductores discretos

Los componentes de orificio pasante (through-hole) aún pueden usarse en ciertos diseños, especialmente para requisitos de alta potencia o resistencia mecánica. Para una comparación de estos dos métodos, vea nuestro artículo detallado sobre SMT vs ensamblaje de orificio pasante.

En SUNTOP, nuestras líneas SMT operan a velocidades que superan los 80,000 componentes por hora mientras mantienen una precisión de colocación de ±25µm — ideal para placas densas y de alta complejidad.

5. Soldadura por Reflujo

Con los componentes asentados en la pasta de soldadura, la placa ingresa al horno de reflujo — un horno transportador de múltiples zonas que calienta gradualmente la PCB para fundir la soldadura y formar conexiones eléctricas y mecánicas confiables.

El perfil de reflujo típicamente incluye cuatro etapas:

- Precalentamiento: Aumento gradual de la temperatura para activar el fundente y prevenir el choque térmico.

- Remojo Térmico: Iguala la temperatura a través de la placa y activa el fundente para limpiar los óxidos.

- Reflujo/Pico: La temperatura excede el punto de fusión de la soldadura (típicamente ~217°C para SAC305), formando enlaces intermetálicos.

- Enfriamiento: El enfriamiento controlado solidifica las uniones y asegura la integridad estructural.

Los perfiles inadecuados pueden causar defectos como vacíos, formación de bolas o delaminación. SUNTOP emplea termopares en tiempo real y control estadístico de procesos (SPC) para monitorear y optimizar cada ejecución.

Para sectores de alta confiabilidad como automotriz o defensa, también ofrecemos entornos de reflujo con nitrógeno para reducir la oxidación y mejorar la calidad de la unión.

6. Inserción de Componentes de Orificio Pasante y Soldadura por Ola

Si el diseño incluye componentes de orificio pasante (THT), estos se insertan ya sea manualmente o mediante máquinas de inserción automatizada después del procesamiento SMT.

Estas placas luego pasan por soldadura por ola:

- El lado inferior de la PCB pasa sobre una ola estacionaria de soldadura fundida.

- La acción capilar atrae la soldadura hacia arriba a través de los orificios, formando fuertes conexiones mecánicas y eléctricas.

Las técnicas de soldadura selectiva se utilizan cuando solo áreas específicas necesitan tratamiento THT, evitando daños a los SMDs ya ensamblados.

La limpieza posterior a la soldadura puede seguir si lo requieren los estándares de la aplicación (por ejemplo, especificaciones médicas o militares).

7. Ensamblaje Manual y Retrabajo

A pesar de la automatización, algunas tareas requieren experiencia humana. Técnicos calificados realizan:

- Soldadura manual de conectores grandes o componentes sensibles al calor

- Retrabajo de uniones defectuosas identificadas durante la inspección

- Aplicación de recubrimiento conformado

- encapsulado o potting

Los operadores capacitados de SUNTOP se adhieren a los estándares IPC-A-610 Clase 2 o Clase 3, asegurando una calidad consistente incluso en operaciones manuales.

Las estaciones de retrabajo están equipadas con microscopios, herramientas de retrabajo por aire caliente y bombas desoldadoras para corregir problemas sin dañar los circuitos circundantes.

8. Inspección Óptica Automatizada (AOI)

La garantía de calidad comienza inmediatamente después de la soldadura. Los sistemas de Inspección Óptica Automatizada (AOI) escanean la placa utilizando cámaras de alta resolución y algoritmos sofisticados para detectar defectos como:

- Componentes faltantes

- Piezas desalineadas o rotadas

- Puentes de soldadura

- Soldadura insuficiente o excesiva

- Errores de polaridad

La AOI es no destructiva y rápida — capaz de inspeccionar miles de uniones de soldadura por minuto. Los resultados se registran para trazabilidad y análisis de tendencias.

En SUNTOP, la AOI se despliega tanto post-SMT como post-THT para detectar problemas temprano y minimizar las tasas de desperdicio.

9. Inspección por Rayos X (AXI) para Uniones Ocultas

Algunos componentes, particularmente Ball Grid Arrays (BGAs) y Chip Scale Packages (CSPs), tienen uniones de soldadura ocultas debajo del cuerpo. La inspección visual no puede evaluar su calidad.

Ahí es donde la inspección por rayos X (AXI) se vuelve indispensable. Usando rayos X para penetrar el paquete, AXI revela:

- Porcentaje de vacíos en las bolas de soldadura

- Alineación de bolas con pads

- Presencia de cortocircuitos o aperturas

- Defectos de cabeza en almohada (Head-in-pillow)

SUNTOP utiliza sistemas AXI de última generación con capacidades de imagen 2D y 3D para garantizar que los BGAs cumplan con estrictos estándares de confiabilidad.

Entender los desafíos del ensamblaje BGA es clave para prevenir fallas en campo — especialmente en aplicaciones de misión crítica.

10. Pruebas Funcionales y Pruebas In-Circuit (ICT)

Incluso las placas visualmente perfectas pueden tener fallas eléctricas subyacentes. Para confirmar la funcionalidad, realizamos varias pruebas eléctricas:

Prueba In-Circuit (ICT)

- Utiliza una plantilla de cama de clavos para hacer contacto con puntos de prueba.

- Mide resistencia, capacitancia, niveles de voltaje y continuidad.

- Detecta cortocircuitos, aperturas, valores incorrectos y errores de orientación.

La ICT proporciona diagnósticos profundos pero requiere herramientas personalizadas, lo que la hace más adecuada para series de volumen medio a alto.

Prueba de Sonda Voladora (Flying Probe)

- Ideal para lotes de bajo volumen o prototipos.

- Las sondas se mueven dinámicamente a través de la placa sin una plantilla fija.

- Más lento que la ICT pero altamente flexible.

Prueba de Circuito Funcional (FCT)

- Simula condiciones de operación del mundo real.

- Enciende la placa y verifica señales de entrada/salida, interfaces de comunicación, regulación de energía, etc.

- A menudo personalizada por proyecto con plantillas de prueba y software dedicados.

En SUNTOP, desarrollamos estrategias de prueba adaptadas basadas en el volumen, la complejidad y el nivel de riesgo de la aplicación.

11. Limpieza Final, Recubrimiento y Empaque

Dependiendo del entorno de uso final, se pueden aplicar pasos de acabado adicionales:

Recubrimiento Conformado (Conformal Coating)

- Una capa protectora de polímero (acrílico, silicona, uretano) aplicada para proteger contra la humedad, polvo, productos químicos y ciclos térmicos.

- Aplicado mediante pulverización, inmersión o robots de recubrimiento selectivo.

Utilizado extensamente en controles automotrices, exteriores e industriales.

Encapsulado (Potting)

- Encapsular todo el ensamblaje en resina para protección extrema.

- Común en dispositivos de alta vibración o sumergibles.

Limpieza Final

- Elimina residuos de fundente, especialmente importante en circuitos de alta impedancia.

- Se utilizan procesos de limpieza con agua desionizada o basados en solventes.

Las placas luego se secan, etiquetan y empaquetan en embalaje seguro contra ESD para su envío.

12. Aseguramiento de Calidad y Trazabilidad

En SUNTOP Electronics, la calidad no es una ocurrencia tardía — está integrada en cada fase del Proceso de Ensamblaje de PCB. Nuestro proceso de control de calidad de 6 pasos garantiza una entrega sin defectos:

- Inspección de Material Entrante

- Verificación de Pasta de Soldadura

- AOI Pre-Reflujo

- AOI Post-Reflujo

- AXI (para BGAs/CSPs)

- Prueba Eléctrica y Funcional Final

Todas las inspecciones están documentadas y la trazabilidad del lote se mantiene durante toda la producción. Cumplimos con los estándares ISO 9001, IATF 16949 (automotriz) e IPC.

Nuestros servicios de QA incluyen cribado de estrés ambiental (ESS), pruebas HALT/HASS e informes de primer artículo a pedido.

Tipos de Tecnologías de Ensamblaje de PCB

La elección de la tecnología de ensamblaje depende de la complejidad del diseño, los tipos de componentes y el volumen de producción. Estos son los métodos principales utilizados hoy en día:

Tecnología de Montaje Superficial (SMT)

- Componentes montados directamente sobre la superficie de la PCB.

- Permite diseños más pequeños, ligeros y densos.

- Domina >80% de la electrónica moderna.

Ideal para electrónica de consumo, dispositivos IoT y tecnología móvil.

Tecnología de Orificio Pasante (THT)

- Los cables se insertan a través de orificios perforados y se sueldan en el lado opuesto.

- Ofrece resistencia mecánica y durabilidad superiores.

- Utilizado para conectores, transformadores y componentes de servicio pesado.

Aún relevante en electrónica de potencia, militar/aeroespacial y maquinaria industrial.

Ensamblaje de Tecnología Mixta

- Combina tanto SMT como THT en la misma placa.

- Requiere una secuenciación cuidadosa para evitar perturbar las piezas previamente ensambladas.

Común en productos híbridos como fuentes de alimentación y paneles de control.

SUNTOP apoya los tres enfoques con configuraciones de línea flexibles y planificación experta de procesos.

Desafíos y Soluciones Avanzados de Ensamblaje de PCB

A medida que la electrónica se encoge y las demandas de rendimiento crecen, surgen nuevos desafíos en el Proceso de Ensamblaje de PCB. Veamos algunos de los más urgentes y cómo SUNTOP los aborda.

Miniaturización e Interconexión de Alta Densidad (HDI)

Los dispositivos modernos exigen huellas más pequeñas y mayor funcionalidad. Las PCBs HDI utilizan microvías, vías ciegas/enterradas y componentes de paso más fino (por ejemplo, BGAs de 0.3mm de paso).

Desafíos:

- Las tolerancias ajustadas requieren una colocación ultra precisa

- Confiabilidad de microvías bajo ciclos térmicos

- Mayor riesgo de vacíos de soldadura

Soluciones en SUNTOP:

- Uso de máquinas pick-and-place avanzadas con sistemas de visión mejorados

- Perfiles de reflujo optimizados con atmósfera de nitrógeno

- Inspección por rayos X mejorada para micro-BGAs

Aprenda más sobre el futuro de la miniaturización en nuestro artículo sobre tecnología PCB HDI.

Cumplimiento de Soldadura Sin Plomo

Las regulaciones ambientales como RoHS exigen el uso de soldaduras sin plomo (por ejemplo, SAC305), que tienen puntos de fusión más altos (~217°C) en comparación con el SnPb tradicional (~183°C).

Impacto:

- Mayor estrés térmico en componentes y sustratos

- Riesgo de agrietamiento de pads o delaminación

- Se necesita un perfilado de reflujo más sensible

Nuestros ingenieros utilizan modelos predictivos y simulación térmica para optimizar perfiles, minimizando el estrés mientras aseguran uniones robustas.

Volatilidad de la Cadena de Suministro y Abastecimiento de Componentes

Uno de los mayores obstáculos en los últimos años ha sido la escasez de semiconductores y los largos plazos de entrega. Los retrasos en la obtención de componentes clave pueden detener proyectos completos.

SUNTOP mitiga esto a través de nuestros servicios de abastecimiento de componentes electrónicos:

- Asociaciones estratégicas con distribuidores globales

- Monitoreo del ciclo de vida y alertas de obsolescencia

- Base de datos de alternativas aprobadas (con aprobación del cliente)

- Estrategias de doble abastecimiento

Ayudamos a los clientes a navegar las interrupciones y mantener la producción en marcha — incluso durante turbulencias del mercado.

Lea nuestras últimas perspectivas sobre optimización de la cadena de suministro de PCB para aprender cómo estamos construyendo cadenas de suministro resilientes.

¿Por Qué Elegir SUNTOP Electronics para Sus Necesidades de Ensamblaje de PCB?

With numerosos fabricantes de ensamblaje de PCB disponibles globalmente, ¿qué distingue a SUNTOP?

Capacidades de Extremo a Extremo (End-to-End)

Desde el concepto hasta la finalización, ofrecemos:

- Soporte de diseño de PCB

- Fabricación y ensamblaje

- Adquisición de componentes

- Pruebas y certificación

- Logística y cumplimiento

No hay necesidad de coordinar múltiples proveedores — nosotros lo gestionamos todo.

Instalaciones de Última Generación

Nuestro piso de fabricación cuenta con:

- Líneas SMT totalmente automatizadas con máquinas SIPLACE y Yamaha

- Hornos de reflujo con nitrógeno con perfilado en tiempo real

- Sistemas 3D AOI y AXI

- Cámaras de pruebas ambientales

Todo alojado en un entorno de sala limpia controlado por ESD.

Experiencia Específica de la Industria

Servimos a diversos mercados, incluyendo:

- Dispositivos médicos

- Sistemas automotrices y EV

- Automatización industrial

- Telecomunicaciones

- Electrónica de consumo

- Aeroespacial y defensa

Cada sector tiene demandas regulatorias y de confiabilidad únicas — y SUNTOP las cumple todas.

Explore las industrias atendidas por el fabricante de PCB para ver cómo adaptamos las soluciones a su campo.

Compromiso con la Transparencia y el Soporte

Creemos en la comunicación abierta. Los clientes reciben:

- Actualizaciones de producción en tiempo real

- Informes de inspección detallados

- Muestras de primer artículo

- Gerentes de proyecto dedicados

Además, nuestro equipo siempre está disponible para responder preguntas o ayudar con mejoras de diseño.

¿Quiere saber más sobre quiénes somos? Visite nuestra página sobre la empresa de ensamblaje de PCB.

Cómo Comenzar con el Servicio de Ensamblaje de PCB de SUNTOP

Comenzar un nuevo proyecto debería ser emocionante, no abrumador. Así de fácil es comenzar a trabajar con SUNTOP:

-

Envíe Sus Archivos

- Envíe archivos Gerber, BOM y dibujos de ensamblaje por correo electrónico o nuestro portal de carga seguro.

-

Reciba un Informe DFM Gratuito

- Dentro de 24–48 horas, obtenga comentarios procesables sobre la preparación del diseño.

-

Obtenga una Cotización

- Precios transparentes basados en el volumen, la complejidad y el tiempo de respuesta.

-

Apruebe y Lance la Producción

- Una vez aprobado, comenzamos la fabricación y el ensamblaje con actualizaciones regulares de progreso.

Para comenzar, simplemente contacte al fabricante de PCB o haga clic en obtener una cotización de PCB para asistencia inmediata.

Nuestro equipo receptivo está listo para ayudar, ya sea que esté construyendo un solo prototipo o lanzando una línea de productos global.

Conclusión: Dominando el Proceso de Ensamblaje de PCB Del Diseño a la Producción

El viaje desde un diagrama de circuito hasta una PCB completamente ensamblada, probada y certificada es intrincado — requiriendo dominio técnico, equipo avanzado y una atención inquebrantable al detalle. El Proceso de Ensamblaje de PCB no es simplemente una secuencia de pasos; es una sinfonía de ingeniería de precisión, ciencia de materiales y aseguramiento de la calidad.

En SUNTOP Electronics, hemos perfeccionado este proceso a lo largo de años de entregar ensamblajes de alta confiabilidad en todas las industrias. Nuestro compromiso con la excelencia, la transparencia y la asociación nos convierte en una opción preferida para innovadores en todo el mundo.

Ya sea que esté navegando las complejidades de las placas HDI, gestionando riesgos de la cadena de suministro o preparándose para la producción en masa, nuestros servicios de ensamblaje de PCB proporcionan la base que necesita para tener éxito.

Al integrar diseño, fabricación, ensamblaje y pruebas bajo un mismo techo, entregamos verdadera continuidad Del Diseño a la Producción — reduciendo riesgos, mejorando la velocidad y mejorando la calidad del producto.

¿Listo para dar vida a su próxima idea? Asóciese con SUNTOP Electronics — su aliado de confianza en la innovación de fabricación electrónica.