Proceso de control de calidad de 6 pasos

David Lee

Por qué es importante el control de calidad en la fabricación de PCB

Antes de sumergirnos en los detalles de nuestro proceso de 6 pasos, es esencial comprender por qué el control de calidad es tan crítico en la fabricación de PCB y el ensamblaje de PCB.

Una placa de circuito impreso sirve como el sistema nervioso de cualquier dispositivo electrónico. Conecta componentes eléctrica y mecánicamente, permitiendo que todo, desde teléfonos inteligentes hasta satélites, funcione correctamente. Sin embargo, debido a diseños cada vez más complejos, tolerancias más estrictas, mayores densidades de componentes y la demanda de factores de forma más pequeños, el margen de error nunca ha sido tan estrecho.

Defectos como puentes de soldadura, circuitos abiertos, componentes desalineados, juntas de soldadura insuficientes o delaminación pueden resultar en:

- Fallos intermitentes

- Vida útil reducida del producto

- Retiradas de campo

- Riesgos de seguridad

- Daño reputacional

- Aumento de los costos de garantía

Además, muchas industrias, incluidas la automotriz, médica, militar y de telecomunicaciones, se rigen por estrictos estándares regulatorios como IPC-A-610, ISO 9001, IATF 16949 y AS9100. El incumplimiento de estos estándares puede descalificar a un fabricante para licitar contratos o dar lugar a consecuencias legales.

Aquí es donde un proceso de control de calidad estructurado, repetible y auditable se vuelve indispensable. En SUNTOP Electronics, no tratamos el QC como un punto de control de inspección final; lo integramos en cada etapa del flujo de trabajo, desde la revisión del diseño hasta las pruebas finales y el envío.

Al implementar un enfoque proactivo en lugar de reactivo, detectamos problemas potenciales desde el principio, reducimos el reproceso, mejoramos las tasas de rendimiento y, en última instancia, entregamos productos en los que los clientes pueden confiar.

Ahora, exploremos los seis pilares de nuestro marco de garantía de calidad.

Paso 1: Revisión de Diseño para Manufactura (DFM) y Diseño para Ensamblaje (DFA)

La base de cualquier proyecto exitoso de fabricación de PCB comienza mucho antes de que los materiales lleguen al piso de producción: comienza con el diseño.

Incluso el esquema más elegante puede fallar durante la fabricación o el ensamblaje si no tiene en cuenta las limitaciones de fabricación del mundo real. Es por eso que nuestro primer paso de control de calidad implica un análisis exhaustivo de Diseño para Manufactura (DFM) y Diseño para Ensamblaje (DFA).

Cuando un cliente envía sus archivos Gerber, BOM (Lista de Materiales) y dibujos de ensamblaje, nuestro equipo de ingeniería realiza una revisión integral utilizando herramientas de software avanzadas y décadas de experiencia práctica. Verificamos:

- Violaciones de ancho y espacio de trazas

- Problemas de holgura de máscara de soldadura

- Desajustes de tamaño de almohadilla (pad)

- Densidad de colocación de componentes

- Diseño de alivio térmico

- Complicaciones de vía en almohadilla

- Precisión de la huella (footprint)

- Orientación de componentes polarizados

- Accesibilidad a puntos de prueba

Por ejemplo, si un diseñador utiliza una huella de componente que no coincide con las dimensiones reales del paquete, o coloca dispositivos de montaje superficial demasiado cerca unos de otros, marcamos el problema de inmediato y trabajamos en colaboración con el cliente para resolverlo.

Esta auditoría de preproducción evita errores costosos en el futuro. Según estudios de la industria, corregir un defecto de diseño después de que ha comenzado la fabricación puede costar hasta 100 veces más que abordarlo durante la fase de diseño.

Además, nuestra revisión de DFM/DFA ayuda a optimizar el diseño para procesos automatizados como máquinas pick-and-place y hornos de reflujo, asegurando transiciones más suaves entre etapas y reduciendo el riesgo de errores o atascos de la máquina.

En SUNTOP, creemos que la transparencia y la colaboración son clave. Es por eso que proporcionamos informes DFM detallados con anotaciones visuales y recomendaciones, empoderando a nuestros clientes para tomar decisiones informadas sobre sus diseños.

Puede obtener más información sobre las mejores prácticas en el diseño de PCB leyendo nuestra guía sobre mejores prácticas de diseño de PCB flexible.

Paso 2: Inspección de Materias Primas y Verificación de Componentes

Una vez aprobado el diseño, la siguiente coyuntura crítica en nuestro proceso de control de calidad es la verificación de materiales. En el ensamblaje de PCB, la integridad de las materias primas (incluidas placas desnudas, componentes electrónicos, pasta de soldadura y materiales de embalaje) afecta directamente la fiabilidad del producto final.

Obtenemos materiales solo de proveedores certificados y de buena reputación que cumplen con RoHS, REACH y otras regulaciones ambientales y de seguridad. Pero la certificación por sí sola no es suficiente. Cada lote se somete a una rigurosa inspección de entrada.

Inspección de Placa Desnuda (Bare Board)

Para la fabricación de PCB, inspeccionamos las placas desnudas entrantes para verificar:

- Precisión dimensional

- Espesor del cobre

- Propiedades dieléctricas

- Calidad del enchapado

- Uniformidad del acabado superficial (p. ej., ENIG, HASL, Plata por Inmersión)

- Deformación o arqueamiento

Utilizando comparadores ópticos, micrómetros y sistemas de inspección óptica automatizada (AOI), verificamos que cada panel cumpla con los requisitos de IPC Clase 2 o Clase 3 según la aplicación.

Cualquier desviación desencadena un procedimiento de cuarentena e inicia la comunicación con el proveedor para su resolución.

Abastecimiento y Autenticación de Componentes Electrónicos

La autenticidad de los componentes es una preocupación creciente en la cadena de suministro de electrónica. Las piezas falsificadas (componentes reciclados, remarcados o de calidad inferior) pueden imitar a las genuinas, pero a menudo fallan prematuramente bajo estrés.

Para combatir esto, SUNTOP emplea múltiples técnicas de verificación:

- Inspección Visual: Examen microscópico de marcas, cables y embalajes.

- Análisis de Rayos X: Para detectar diferencias internas en el troquel o anomalías en la unión de cables.

- Prueba de Desencapsulado: Para aplicaciones de alta fiabilidad, realizamos análisis físicos destructivos cuando es necesario.

- Trazabilidad de Lotes: Cada lote de componentes se registra con códigos de fecha, información del fabricante y detalles del proveedor para una trazabilidad completa.

También mantenemos relaciones sólidas con distribuidores autorizados y utilizamos servicios de verificación de terceros independientes cuando obtenemos piezas difíciles de encontrar u obsoletas.

Nuestro equipo de abastecimiento de componentes electrónicos trabaja en estrecha colaboración con los clientes para garantizar el cumplimiento de la BOM y ofrecer alternativas cuando sea necesario, sin comprometer la calidad.

Este nivel de diligencia garantiza que solo materiales verificados y de alta integridad ingresen al entorno de producción, formando una base sólida para una producción consistente.

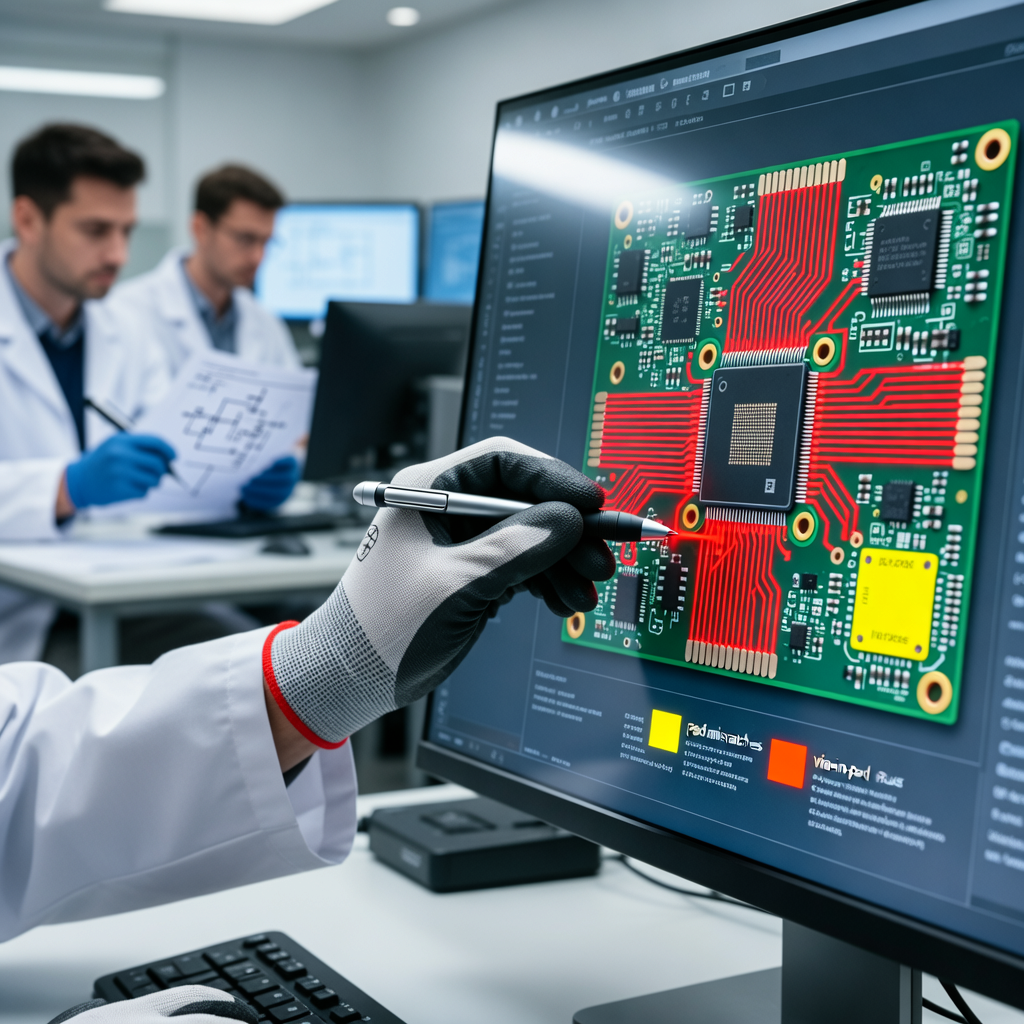

Paso 3: Inspección Óptica Automatizada (AOI)

Después de la Aplicación de Pasta de Soldadura

Con los materiales despejados y listos, el proceso de ensamblaje de PCB pasa a la línea de tecnología de montaje superficial (SMT). Uno de los primeros puntos donde pueden ocurrir defectos es durante la deposición de pasta de soldadura, el proceso de aplicar cantidades precisas de pasta conductora sobre las almohadillas antes de la colocación de los componentes.

Incluso inconsistencias menores aquí, como pasta insuficiente, manchas o desalineación, pueden provocar juntas de soldadura deficientes, efecto "tombstone" (lápida) o circuitos abiertos/cortos más adelante.

Para evitar esto, implementamos Inspección Óptica Automatizada (AOI) inmediatamente después de la etapa de impresión de estarcido (stencil).

Nuestros sistemas AOI utilizan cámaras de alta resolución y sofisticados algoritmos de procesamiento de imágenes para escanear cada placa y comparar los resultados con los datos CAD originales. El sistema evalúa:

- Volumen y altura de los depósitos de soldadura

- Precisión posicional relativa a los marcadores fiduciarios

- Puentes o exceso de pasta entre almohadillas adyacentes

- Impresiones faltantes o incompletas

Si se detectan discrepancias, el sistema marca la placa en tiempo real, deteniendo el procesamiento posterior hasta que se tomen medidas correctivas. Los operadores luego recalibran la impresora, limpian el estarcido o ajustan la presión de la escobilla de goma según sea necesario.

Este ciclo de retroalimentación en tiempo real no solo mejora el rendimiento de primer paso, sino que también contribuye a la mejora continua del proceso. Con el tiempo, los datos estadísticos recopilados de las inspecciones AOI ayudan a identificar tendencias, como desalineaciones recurrentes vinculadas a tamaños de placa o estarcidos específicos, lo que nos permite refinar nuestros procedimientos de manera proactiva.

Debido a que la calidad de la pasta de soldadura influye directamente en la fiabilidad posterior, este tercer paso actúa como un guardián crucial antes de que se coloquen componentes costosos en la placa.

Paso 4: Monitoreo Post-Colocación y de Horno de Reflujo

Después de la aplicación exitosa de la pasta de soldadura, el siguiente hito importante es la colocación de componentes a través de máquinas pick-and-place de alta velocidad. Estos sistemas robóticos colocan miles de componentes por hora con precisión de nivel micrométrico. Si bien son altamente precisos, no son inmunes a errores, especialmente con circuitos integrados de paso ultrafino, micro BGA o placas de tecnología mixta.

Por lo tanto, nuestro cuarto paso de QC incluye tanto AOI post-colocación como monitoreo del perfil de reflujo.

AOI Post-Colocación

Inmediatamente después de que la máquina pick-and-place termina de cargar los componentes, se lleva a cabo otra ronda de AOI. Esta inspección verifica:

- Presencia y ausencia correctas de componentes

- Polaridad y orientación (especialmente para diodos, condensadores y circuitos integrados)

- Precisión de colocación (alineación X, Y, theta)

- Cables sesgados o levantados

- Componentes dañados o agrietados

Nuevamente, cualquier desviación desencadena una alerta, lo que permite a los técnicos intervenir antes de que la placa entre en el horno de reflujo. Detectar errores de colocación ahora evita daños térmicos y desperdicio de energía más adelante.

Perfilado Térmico del Horno de Reflujo

Igualmente importante es garantizar que el proceso de soldadura por reflujo siga un perfil térmico óptimo. Diferentes componentes, espesores de placa y aleaciones de soldadura requieren curvas de calentamiento y enfriamiento específicas para lograr enlaces intermetálicos fiables sin dañar las partes sensibles.

En SUNTOP, utilizamos hornos de reflujo por convección de múltiples zonas equipados con termopares y registradores de datos. Antes de las ejecuciones de producción a gran escala, ejecutamos placas de prueba con sensores de temperatura conectados para monitorear la exposición real al calor en varias zonas de la placa.

Analizamos las temperaturas máximas, las tasas de rampa, los tiempos de remojo y las pendientes de enfriamiento para garantizar que se alineen con las especificaciones del fabricante de la pasta de soldadura (p. ej., aleación SAC305). Se realizan ajustes en tiempo real según sea necesario para mantener la consistencia.

Además, realizamos un mantenimiento y calibración regulares de todos los equipos para evitar la deriva con el tiempo, una causa común de defectos latentes.

Al combinar la verificación posterior a la colocación con un control térmico preciso, maximizamos la integridad de la unión de soldadura y minimizamos el riesgo de juntas frías, vacíos o choque térmico.

Para obtener información más profunda sobre los desafíos de ensamblaje, especialmente con paquetes avanzados, lea nuestro artículo sobre desafíos y soluciones de ensamblaje BGA.

Paso 5: Pruebas en Circuito (ICT) y Pruebas Funcionales (FCT)

Una vez que las placas salen de la línea SMT y los componentes de orificio pasante se sueldan por ola o a mano, proceden a las pruebas eléctricas, el quinto y uno de los pasos más críticos en nuestro proceso de control de calidad.

Las pruebas confirman no solo que los componentes están presentes y soldados correctamente, sino que el circuito se comporta según lo previsto.

Empleamos dos tipos principales de validación eléctrica: Pruebas en Circuito (ICT) y Pruebas de Circuito Funcional (FCT).

Pruebas en Circuito (ICT)

ICT utiliza un accesorio de cama de clavos que hace contacto con puntos de prueba a través de la placa. Aplica pequeñas señales eléctricas para medir:

- Continuidad y aislamiento (abiertos y cortos)

- Valores de resistencia, condensador e inductor

- Polaridad de diodos y funcionalidad de transistores

- Niveles de voltaje en nodos clave

Este nivel granular de pruebas nos permite identificar la ubicación exacta de las fallas, incluso enterradas dentro de placas multicapa, y distinguir entre defectos de fabricación y problemas de diseño.

ICT es particularmente eficaz para producciones de volumen medio a alto donde se justifica la inversión en accesorios.

Pruebas de Circuito Funcional (FCT)

Mientras que ICT verifica componentes y conexiones individuales, FCT evalúa todo el sistema bajo condiciones operativas simuladas. Nuestros bancos de pruebas personalizados encienden la placa y ejecutan firmware o rutinas de diagnóstico para validar:

- Estabilidad de la fuente de alimentación

- Interfaces de comunicación (USB, Ethernet, SPI, I²C)

- Entradas de sensores y salidas de actuadores

- Funcionalidad de pantalla

- Secuencias de arranque de software

FCT imita escenarios de uso del mundo real, ayudando a descubrir problemas sutiles de sincronización, errores de firmware o comportamientos intermitentes que las pruebas estáticas podrían pasar por alto.

Tanto ICT como FCT generan registros detallados de aprobación/fallo, que se almacenan digitalmente con fines de auditoría. Las unidades fallidas se envían a nuestra estación de reparación, donde técnicos calificados diagnostican y corrigen la falla antes de volver a probar.

Estos protocolos de prueba aseguran que cada unidad enviada funcione exactamente como se especifica, reduciendo significativamente las tasas de fallas en el campo.

Para aquellos interesados en aprender más sobre metodologías de prueba, visiten nuestra página sobre pruebas de calidad de PCB.

Paso 6: Inspección Visual Final y Auditoría de Embalaje

La frontera final de nuestro proceso de control de calidad de 6 pasos es la última línea de defensa: Inspección Visual Final (FVI) y Auditoría de Embalaje.

Incluso después de pasar las pruebas AOI, de rayos X y funcionales, la supervisión humana sigue siendo invaluable. Inspectores capacitados examinan cada placa bajo aumento para detectar defectos cosméticos que las máquinas pueden pasar por alto, como:

- Residuos de flujo

- Arañazos o abolladuras en la serigrafía

- Etiquetas o códigos de barras mal impresos

- Pasadores doblados o conectores dañados

- Cobertura inadecuada del revestimiento conformado

Los inspectores siguen los criterios de aceptación IPC-A-610, clasificando los defectos según su gravedad (menor, mayor, crítico) y determinando si se requiere reproceso o rechazo.

Todas las placas aceptadas se someten a una revisión final de embalaje. Esto incluye verificar:

- Embolsado antiestático adecuado

- Inclusión de desecante

- Tarjetas indicadoras de humedad (para componentes sensibles a MSD)

- Precisión del etiquetado (número de parte, revisión, código de fecha)

- Resistencia y sellado del cartón

El embalaje adecuado protege el producto durante el tránsito y el almacenamiento, evitando descargas electrostáticas (ESD), ingreso de humedad y daños mecánicos, todo lo cual podría comprometer el rendimiento a su llegada.

A cada lote se le asigna un número de seguimiento único, vinculándolo a registros de producción, resultados de pruebas y lotes de materiales. Esta trazabilidad de extremo a extremo respalda el análisis rápido de causa raíz en caso de devoluciones de campo y satisface los requisitos de cumplimiento para industrias reguladas.

Solo después de superar este punto de control final, las placas se liberan para su envío.

Cómo nuestro Proceso de 6 Pasos Entrega Valor

Implementar un sistema integral de control de calidad no se trata solo de evitar defectos; se trata de entregar un valor tangible a nuestros clientes.

Así es como el enfoque de 6 pasos de SUNTOP se traduce en beneficios del mundo real:

1. Mayores Tasas de Rendimiento y Menores Costos

Al detectar problemas temprano, especialmente durante el DFM y la inspección de entrada, minimizamos el desperdicio, el reproceso y los retrasos. Esto conduce a un mejor rendimiento y menores costos generales de producción, que transmitimos a nuestros clientes.

2. Tiempo de Comercialización Más Rápido

Menos sorpresas significan menos iteraciones. Con menos cuellos de botella causados por fallas en etapas tardías, los proyectos avanzan sin problemas desde el prototipo hasta la producción en masa.

3. Mayor Fiabilidad y Satisfacción del Cliente

Los productos de alta calidad constante mejoran la reputación de la marca y reducen las cargas de soporte postventa. Ya sea que esté lanzando un gadget de consumo o implementando equipos médicos que salvan vidas, la fiabilidad no es negociable.

4. Cumplimiento Normativo y Mitigación de Riesgos

Nuestros procedimientos de QC documentados se alinean con los estándares internacionales, facilitando las auditorías y reduciendo los riesgos de responsabilidad. La trazabilidad completa garantiza la rendición de cuentas en todos los niveles.

5. Escalabilidad a Través de Industrias

Desde dispositivos portátiles IoT hasta controladores industriales robustos, nuestro marco de QC flexible se adapta a diversos requisitos. Explore la gama de mercados que servimos a través de nuestra página de industrias atendidas por fabricantes de PCB.

Mejora Continua: Más Allá de los Seis Pasos

Si bien nuestro proceso de 6 pasos forma el núcleo de nuestra estrategia de control de calidad, vemos la calidad como un viaje, no como un destino.

Invertimos continuamente en:

- Tecnologías de inspección avanzadas (p. ej., 3D AOI, AXI para juntas de soldadura ocultas)

- Programas de capacitación y certificación del personal

- Principios de manufactura esbelta (Lean Manufacturing)

- Análisis de datos y SPC (Control Estadístico de Procesos)

- Iniciativas de desarrollo de proveedores

Las auditorías internas periódicas, los ciclos de retroalimentación de los clientes y la participación en foros de la industria nos ayudan a mantenernos a la vanguardia de los desafíos emergentes y los cambios tecnológicos.

También adoptamos la transformación digital, utilizando sistemas ERP y MES para rastrear órdenes de trabajo, administrar inventario y monitorear KPI en tiempo real. Esta visibilidad permite una toma de decisiones más rápida y una mayor capacidad de respuesta.

Asóciese con SUNTOP Electronics para una Fabricación de PCB Fiable

En SUNTOP Electronics, no solo construimos PCB; construimos confianza. Nuestro proceso de control de calidad de 6 pasos refleja nuestro compromiso inquebrantable con la excelencia en la fabricación de PCB y el ensamblaje de PCB.

Desde la consulta de diseño inicial hasta la entrega final, nos asociamos con ingenieros y empresas de todo el mundo para dar vida a ideas innovadoras, con precisión, fiabilidad y tranquilidad.

Ya sea que necesite prototipos de bajo volumen, ejecuciones de producción de alto volumen o soluciones completas llave en mano que incluyan abastecimiento de componentes y ensamblaje de caja, nuestro equipo experimentado está listo para apoyar su éxito.

¿Listo para comenzar? Obtenga más información sobre nuestras capacidades en nuestra página de capacidades de fabricación de PCB, o comuníquese hoy mismo para contactar al fabricante de PCB directamente.

Para nuevos proyectos, simplemente envíe sus archivos para obtener una cotización de PCB y permítanos mostrarle cómo se diseña la calidad en cada placa que producimos.