Desafíos y soluciones en el ensamblaje BGA

David Lee

A medida que los dispositivos electrónicos continúan evolucionando, volviéndose más rápidos, más pequeños y más potentes, la demanda de interconexiones de alta densidad nunca ha sido mayor. Los paquetes Ball Grid Array (BGA) han surgido como una solución crítica en el diseño moderno de PCB, ofreciendo un rendimiento eléctrico, gestión térmica y eficiencia de espacio superiores a las tecnologías de empaquetado tradicionales. Sin embargo, si bien la tecnología BGA permite la electrónica de próxima generación, también introduce complejidades de fabricación únicas.

En SUNTOP Electronics, un fabricante líder de ensamblaje de PCB, nos especializamos en superar estos desafíos a través de ingeniería de precisión, equipos avanzados y rigurosos protocolos de Control de Calidad BGA. En esta guía completa, exploraremos los desafíos de ensamblaje BGA más comunes, sus causas fundamentales y las soluciones BGA probadas que garantizan la confiabilidad, el rendimiento y el éxito del producto a largo plazo.

Ya sea que sea un ingeniero que diseña su primera placa basada en BGA o un gerente de compras que adquiere ensamblajes de alta confiabilidad, comprender las complejidades de la integración BGA es esencial. Profundicemos en lo que hace que BGA sea tanto revolucionario como exigente.

¿Qué es BGA? Entendiendo los conceptos básicos

Definición y estructura de los paquetes BGA

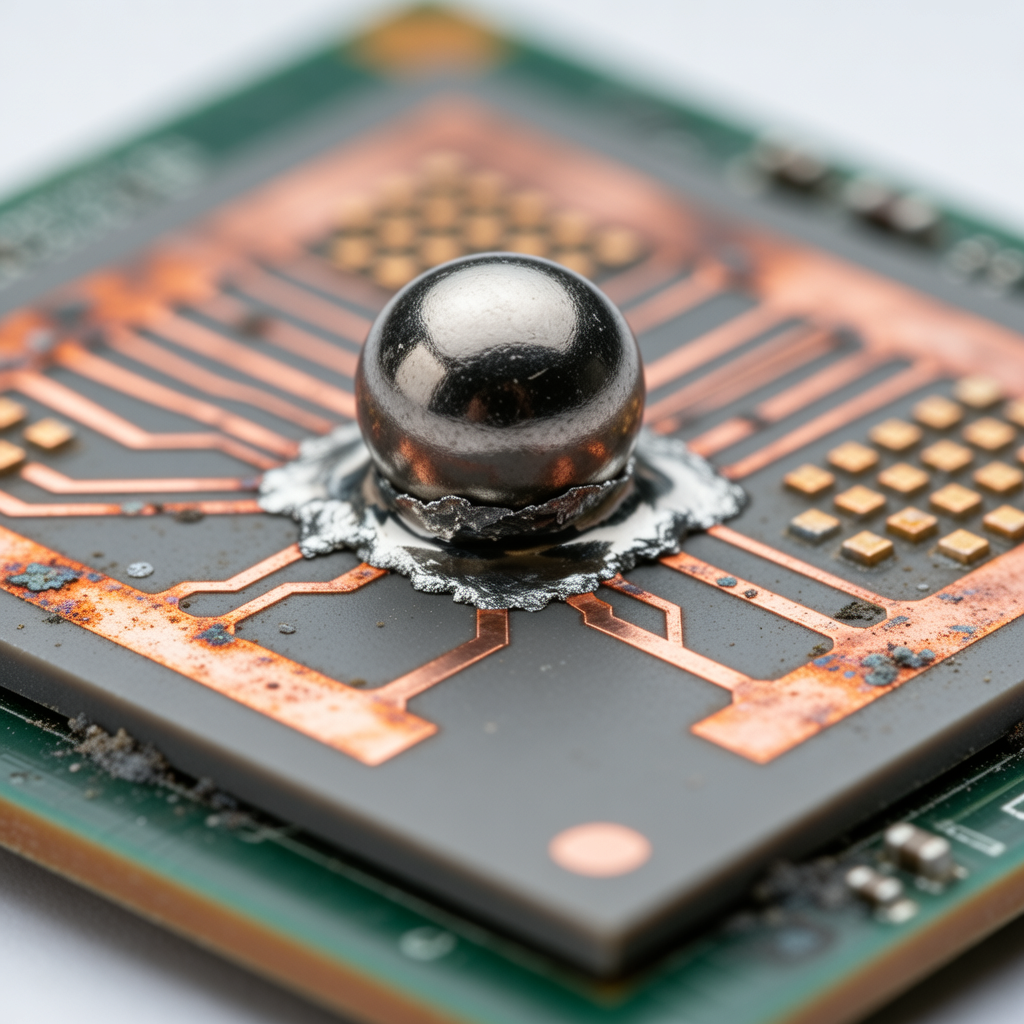

Ball Grid Array (BGA) es un tipo de empaquetado de montaje superficial utilizado para circuitos integrados. A diferencia de los paquetes planos cuádruples (QFP) que utilizan pines alrededor del perímetro, los BGA utilizan una matriz de bolas de soldadura en la parte inferior del paquete para conectarse a la placa de circuito impreso (PCB). Estas bolas de soldadura están dispuestas en un patrón de rejilla, lo que permite cientos, o incluso miles, de conexiones en una huella compacta.

La estructura típicamente incluye:

- Un sustrato hecho de material cerámico u orgánico

- Bolas de soldadura (generalmente estaño-plomo o aleaciones sin plomo como SAC305)

- Un chip encapsulado conectado mediante tecnología de wire bonding o flip-chip

Este diseño proporciona varias ventajas:

- Mayor recuento de pines en espacio limitado

- Caminos eléctricos más cortos — inductancia reducida e integridad de señal mejorada

- Mejor disipación de calor debido al contacto directo con el PCB

- Estabilidad mecánica mejorada bajo ciclos térmicos

Por qué se utiliza BGA en la electrónica moderna

Los BGA son ahora el estándar en aplicaciones que requieren alto rendimiento y miniaturización:

- Electrónica de consumo: Smartphones, tabletas, wearables

- Hardware de redes: Routers, switches, estaciones base

- Sistemas automotrices: ADAS, infoentretenimiento, unidades de control de motor

- Automatización industrial: PLC, robótica, sistemas de visión

- Dispositivos médicos: Equipos de imagen, monitores de pacientes

Debido a que los BGA admiten una mayor densidad de E/S sin aumentar el tamaño del paquete, permiten avances en la potencia informática al estilo de la Ley de Moore. Pero con una gran capacidad viene una gran complejidad y obstáculos de fabricación significativos.

Desafíos comunes en el ensamblaje BGA

A pesar de sus beneficios, los componentes BGA plantean dificultades significativas durante el ensamblaje de PCB. La naturaleza oculta de las juntas de soldadura, ubicadas debajo del chip, hace que la inspección y el retrabajo sean extremadamente desafiantes. A continuación se presentan algunos de los problemas más frecuentes encontrados durante el ensamblaje BGA.

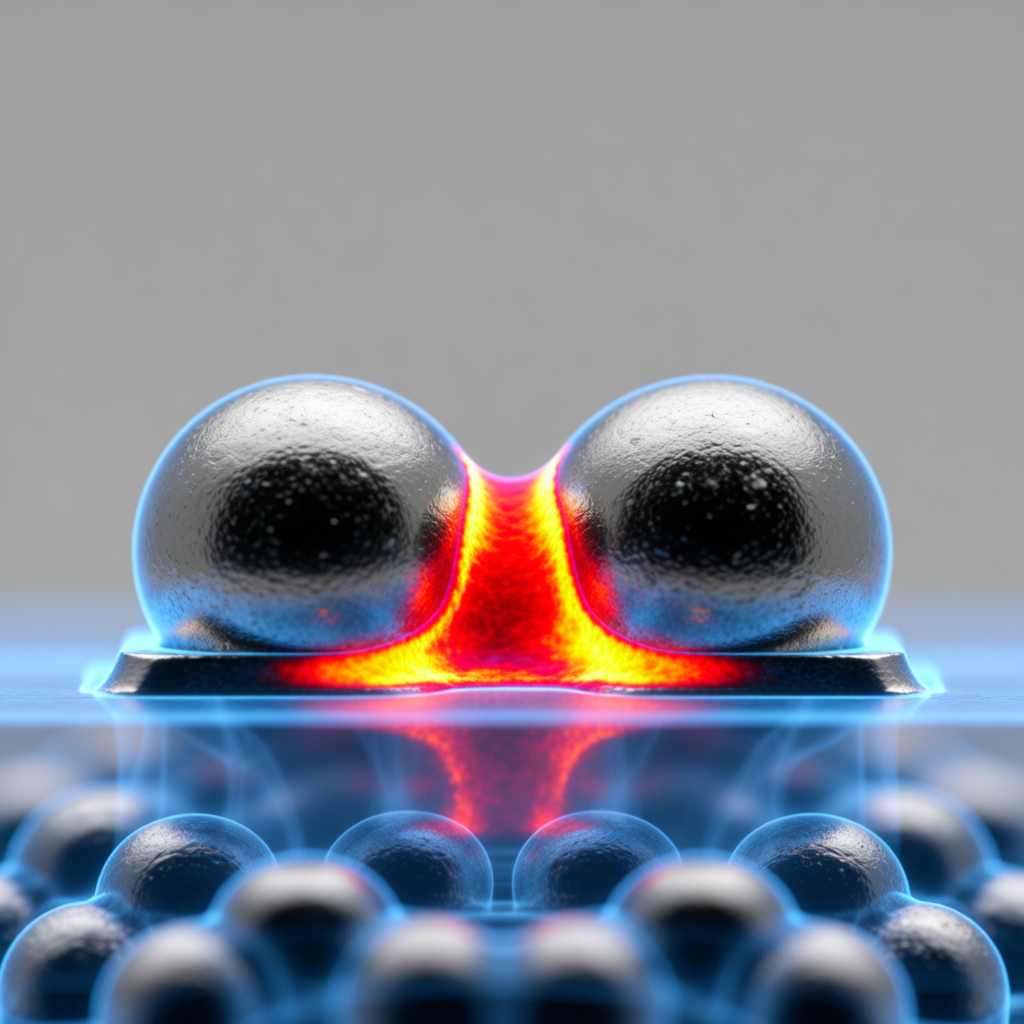

1. Puentes de soldadura y cortocircuitos

Uno de los defectos más comunes en el ensamblaje BGA es el puente de soldadura, donde las bolas de soldadura adyacentes se fusionan durante el reflujo, creando conexiones eléctricas no deseadas. Esto puede ocurrir debido a:

- Depósito excesivo de pasta de soldadura

- Mal diseño de la plantilla (tamaño de apertura demasiado grande)

- Desalineación durante la colocación

- Perfiles de calentamiento desiguales que causan asentamiento

Dado que las juntas no son visibles después del reflujo, detectar cortocircuitos requiere herramientas especializadas como la inspección por rayos X.

Consejo profesional: Utilice plantillas cortadas con láser con paredes trapezoidales para mejorar la consistencia de la liberación de la pasta y reducir el riesgo de puentes.

2. Soldadura insuficiente (Circuitos abiertos)

En el extremo opuesto del espectro, un volumen de soldadura insuficiente conduce a circuitos abiertos. Las causas incluyen:

- Fusión incompleta de bolas de soldadura y almohadillas

- Oxidación en bolas de soldadura o almohadillas de PCB

- Mala humectación debido a una actividad incorrecta del fundente

- Cráteres o delaminación de la almohadilla

Estos defectos conducen a conexiones intermitentes o fallas completas, que a menudo aparecen solo después de estrés térmico o choque mecánico.

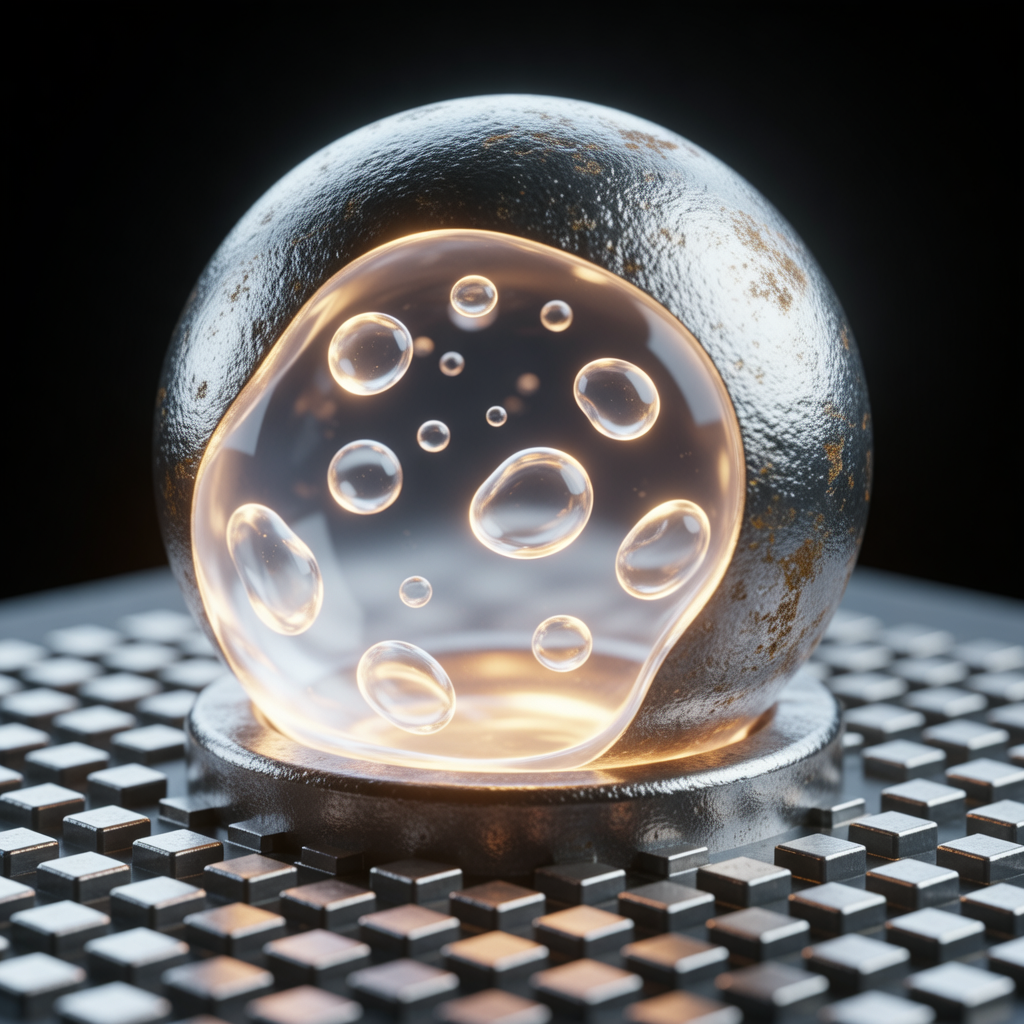

3. Vacíos (Voids) en juntas de soldadura

Los vacíos, bolsas de gas atrapado dentro de la junta de soldadura solidificada, son comunes en los ensamblajes BGA. Si bien los vacíos menores (<25%) pueden ser aceptables según los estándares IPC-A-610, los vacíos excesivos comprometen:

- La conductividad térmica

- La resistencia mecánica

- La confiabilidad a largo plazo

Principales contribuyentes a la formación de vacíos:

- Desgasificación volátil de residuos de fundente

- Tasas de rampa rápidas en el perfil de reflujo

- Absorción de humedad por el sustrato (especialmente para BGA de plástico)

Los componentes sensibles a la humedad deben hornearse antes del ensamblaje para evitar el "efecto palomitas de maíz" y la formación de vacíos internos.

4. Problemas de coplanaridad y precisión de colocación

La coplanaridad se refiere a qué tan uniformemente se asientan las bolas de soldadura en relación con la superficie inferior del paquete BGA. Las bolas no coplanares pueden provocar un mal contacto con el PCB, lo que resulta en uniones abiertas o débiles.

Factores que afectan la coplanaridad:

- Deformación del paquete BGA debido a desajuste térmico

- Condiciones de almacenamiento inadecuadas (exposición a la humedad)

- Daño mecánico durante el manejo

Además, la colocación precisa es vital. Incluso una desalineación de nivel micrométrico puede causar conexiones incompletas, especialmente con BGA de paso fino (por ejemplo, paso de 0.4 mm).

5. Defectos Head-in-Pillow (HiP)

Un defecto particularmente insidioso conocido como Head-in-Pillow (HiP) ocurre cuando la bola de soldadura ("cabeza") no se fusiona completamente con la pasta de soldadura fundida en la almohadilla del PCB ("almohada"). Visualmente, se asemeja a una esfera parcialmente aplanada que descansa sobre soldadura sin mezclar.

Causas fundamentales:

- Deformación del componente que levanta la bola de la almohadilla durante el reflujo

- Perfiles térmicos desiguales entre la parte superior e inferior de la placa

- Reología de la pasta de soldadura fuera de especificación

- Asentamiento retardado del componente debido al desequilibrio de la tensión superficial

Los defectos HiP son notoriamente difíciles de detectar sin análisis de sección transversal o rayos X 3D.

6. Estrés térmico y agrietamiento por fatiga

Durante la operación, el ciclo térmico repetido causa expansión y contracción a diferentes velocidades entre el chip de silicio, el sustrato del paquete y el PCB. Con el tiempo, esto conduce a agrietamiento por fatiga en las juntas de soldadura, particularmente en las filas más externas de la matriz donde la tensión es mayor.

Este problema se ve exacerbado por:

- Gran desajuste de CTE (Coeficiente de Expansión Térmica)

- PCB gruesos o sustratos rígidos

- Falta de relleno inferior (underfill) o revestimiento conformado

- Entornos de alta potencia (por ejemplo, aplicaciones automotrices bajo el capó)

Sin mitigación, las grietas por fatiga crecen hasta que la unión falla eléctrica o mecánicamente.

Cómo SUNTOP Electronics aborda los desafíos de ensamblaje BGA

Como proveedor de servicio completo de servicios de ensamblaje de PCB, SUNTOP Electronics aprovecha tecnología de vanguardia, estrictos controles de procesos y una profunda experiencia técnica para ofrecer soluciones BGA robustas. Nuestro enfoque abarca consultoría de diseño, fabricación de precisión y un Control de Calidad BGA integral, asegurando que cada ensamblaje cumpla con los más altos estándares de confiabilidad.

Veamos cómo abordamos cada desafío de frente.

Diseño de plantilla avanzado e impresión de pasta de soldadura

La precisión comienza con una aplicación consistente de pasta de soldadura. Empleamos:

- Plantillas de acero inoxidable cortadas con láser con nanorrevestimientos para mejorar la liberación de la pasta

- Diseños de apertura optimizados utilizando modelado estadístico y datos empíricos

- Limpiadores de plantillas automatizados para mantener la calidad de impresión durante las series de producción

Nuestros sistemas SPI (Inspección de Pasta de Soldadura) utilizan escaneo láser 3D para verificar la precisión del volumen, la altura y la posición, detectando defectos de impresión antes de la colocación de los componentes.

Al mantener tolerancias estrictas (±10% del volumen objetivo), minimizamos los riesgos de puentes y juntas insuficientes.

Máquinas Pick-and-Place de alta precisión

Utilizamos máquinas pick-and-place Siemens ASM y Fuji NXT III de última generación capaces de colocar BGA con precisión submicrométrica. Las características incluyen:

- Sistemas de visión con alineación multipunto para una verdadera corrección del centro de gravedad

- Selección adaptativa de boquillas basada en el peso y tamaño del componente

- Bucles de retroalimentación en tiempo real que ajustan la fuerza y el ángulo de colocación

Para BGA de paso ultra fino (hasta 0.3 mm), implementamos verificación de bucle cerrado para garantizar un error de registro cero.

Perfiles de reflujo optimizados con software de perfilado térmico

La gestión térmica es fundamental para el éxito del ensamblaje BGA. Desarrollamos perfiles de reflujo personalizados utilizando el software KIC Navigator, que modela la dinámica de transferencia de calor a través de placas multicapa complejas.

Parámetros clave que optimizamos:

- Tasa de rampa (para evitar choque térmico)

- Duración del remojo (para una activación uniforme del fundente)

- Temperatura máxima (para asegurar la fusión completa sin dañar los componentes)

- Pendiente de enfriamiento (para promover una estructura de grano fino)

Cada perfil se valida utilizando termopares colocados directamente en paquetes BGA y se monitorea en tiempo real.

Además, todos los dispositivos sensibles a la humedad (MSD) se almacenan en gabinetes secos y se hornean de acuerdo con los estándares JEDEC antes del ensamblaje.

Inspección por rayos X y AXI 3D para análisis de juntas ocultas

Dado que las juntas BGA son invisibles después del ensamblaje, la inspección visual es imposible. Es por eso que SUNTOP emplea la inspección automatizada por rayos X (AXI) como parte central de nuestro proceso de Control de Calidad BGA.

Nuestro sistema Nordson DAGE XD7600 ofrece:

- Imágenes de tomografía computarizada (CT) 2D y 3D

- Medición del porcentaje de vacíos según las pautas IPC-7095

- Análisis de desplazamiento de bolas y coplanaridad

- Detección de head-in-pillow, puentes y circuitos abiertos

Todas las inspecciones están documentadas y son rastreables, respaldando los requisitos de calidad AS9100, ISO 13485 y de grado automotriz.

Aplicación de Underfill para una mayor confiabilidad

Para combatir la fatiga térmica y el estrés mecánico, ofrecemos dispensación de underfill como un proceso opcional pero altamente recomendado para aplicaciones de misión crítica.

El underfill es una resina polimérica inyectada a lo largo de los bordes del BGA después del reflujo. La acción capilar la atrae debajo del paquete, donde se cura para formar un enlace mecánico rígido entre el componente y el PCB.

Beneficios:

- Reduce el estrés en las juntas de soldadura individuales hasta en un 90%

- Previene la propagación de grietas

- Mejora la resistencia a la vibración y al impacto de caídas

- Extiende la vida útil operativa en entornos hostiles

Comúnmente utilizado en los sectores aeroespacial, de defensa, médico e industrial.

Capacidades de retrabajo y reparación

Incluso con las mejores prácticas, ocasionalmente ocurren defectos. SUNTOP mantiene una estación de retrabajo BGA dedicada equipada con:

- Calentamiento infrarrojo y por convección de precisión

- Herramientas de recogida al vacío con sensores térmicos

- Microscopios y cámaras de alineación

- Perfiles de retrabajo preprogramados para varios tipos de BGA

Nuestros técnicos siguen los estándares IPC-7711/7721 para la eliminación segura, limpieza, re-boleado (si es necesario) y reinstalación, minimizando el riesgo para los componentes circundantes y el propio PCB.

Los componentes re-boleados se someten a una inspección completa por rayos X antes de regresar a la línea.

Asegurando el Control de Calidad BGA: Nuestro enfoque multicapa

La calidad no es una ocurrencia tardía, está integrada en cada etapa de nuestro flujo de trabajo de ensamblaje de PCB. En SUNTOP, aplicamos una estrategia de Control de Calidad BGA en capas que combina medidas preventivas, monitoreo en tiempo real y validación final.

Capa 1: Revisión de Diseño para Manufacturabilidad (DFM)

Antes de que comience cualquier producción, nuestro equipo de ingeniería realiza una revisión exhaustiva de DFM centrada específicamente en la compatibilidad BGA. Analizamos:

- Dimensiones del patrón de almohadilla vs especificaciones del fabricante

- Almohadillas definidas por máscara de soldadura (SMD) vs no definidas por máscara de soldadura (NSMD)

- Métodos de chapado y carpa (tenting) de via-in-pad

- Diseño de alivio térmico para planos de tierra

- Zonas prohibidas para componentes cercanos

Utilizando herramientas como Altium Designer y Valor Process Preparation, identificamos problemas potenciales temprano, ahorrando tiempo, costos y rendimiento en el futuro.

Los clientes reciben informes detallados con recomendaciones prácticas, asegurando la manufacturabilidad desde el primer día.

Capa 2: Inspección de material entrante

Todas las materias primas, incluidos los componentes BGA, se inspeccionan a su llegada. Verificamos:

- Códigos de fecha y niveles de sensibilidad a la humedad (MSL)

- Daños físicos o deformaciones

- Deformación del paquete utilizando perfilómetros ópticos

- Certificado de Conformidad (CoC) y trazabilidad de lotes

Los componentes clasificados como MSL3 o superior se trasladan inmediatamente a almacenamiento seco con humedad inferior al 10% HR.

Capa 3: Monitoreo de procesos en línea

A lo largo de la línea de ensamblaje, los sistemas automatizados monitorean continuamente las variables clave:

- Resultados SPI para la desviación del volumen de pasta

- Datos de desplazamiento de colocación de sistemas de visión

- Cumplimiento del perfil de reflujo (con alertas de anomalías)

- Velocidad del transportador y condiciones ambientales

Cualquier parámetro fuera de los límites predefinidos activa una parada inmediata y una investigación de la causa raíz.

Capa 4: Prueba final y validación

Después del ensamblaje, cada placa se somete a pruebas funcionales adaptadas a su aplicación. Para diseños con gran cantidad de BGA, integramos pasos de verificación adicionales:

- Pruebas de sonda volante o cama de clavos para conectividad

- Boundary scan (JTAG) para nodos inaccesibles

- Pruebas de quemado (Burn-in) a temperaturas elevadas

- Detección de estrés ambiental (ESS) que incluye ciclos térmicos y vibración

Combinado con los resultados de AXI, esto crea una imagen completa de la salud del producto.

Puede obtener más información sobre nuestro proceso de control de calidad de 6 pasos que garantiza una entrega sin defectos en todos los proyectos.

Mejores prácticas para una implementación exitosa de BGA

Si bien los fabricantes desempeñan un papel fundamental, los diseñadores e ingenieros pueden influir significativamente en el éxito de BGA a través de elecciones de diseño reflexivas. Aquí hay algunas mejores prácticas clave:

Optimice los patrones de almohadilla según los estándares IPC

Siga siempre las pautas de IPC-7351B para la creación de patrones de almohadilla. Para almohadillas NSMD (recomendadas para la mayoría de los BGA), asegúrese de:

- Diámetro de la almohadilla de cobre = 0.3–0.5 × paso

- Apertura de la máscara de soldadura ligeramente más grande que el cobre para permitir la humectación

- Espaciado adecuado para evitar puentes

Evite almohadillas excesivamente grandes, que aumentan el riesgo de tombstoning y humectación desigual.

Use Via-in-Pad estratégicamente

Las vías colocadas dentro de las almohadillas BGA ayudan a enrutar trazas de alta densidad, pero deben estar debidamente chapadas y rellenas para evitar que la soldadura se absorba en el orificio.

Enfoque recomendado:

- Vías chapadas y rellenas con epoxi no conductor

- Encarpadas (tented) con máscara de soldadura

- Evite las vías abiertas a menos que estén rellenas

Esto previene los vacíos y asegura la formación consistente de juntas de soldadura.

Implemente una gestión térmica adecuada

Los BGA de alta potencia generan un calor significativo. Incorpore:

- Planos térmicos internos conectados a la matriz de tierra BGA

- Vías térmicas debajo de la almohadilla central (si corresponde)

- Disipadores de calor o materiales de interfaz térmica (TIM)

Asegure un flujo de aire adecuado en el recinto final para disipar el calor de manera efectiva.

Planifique la capacidad de prueba y depuración

Con muchas señales inaccesibles debajo del BGA, planifique el acceso de prueba temprano:

- Incluya encabezados JTAG o cadenas de boundary-scan

- Agregue puntos de prueba para rieles de alimentación críticos y relojes

- Considere CI compatibles con boundary scan cuando sea posible

Colabore con su fabricante de ensamblaje de PCB durante el diseño para garantizar la cobertura de prueba.

Estudio de caso: Ensamblaje BGA FPGA de alta densidad para automatización industrial

Cliente: OEM europeo de controladores industriales

Desafío: Ensamblar un FPGA de 1,152 bolas (paso de 0.8 mm) en un PCB HDI de 12 capas con estrictas limitaciones de tiempo

Requisitos: Cero defectos, trazabilidad completa, temperatura de funcionamiento extendida (-40°C a +85°C)

Solución implementada por SUNTOP:

- Se realizó una sesión conjunta de DFM con el cliente para validar el apilamiento, el diseño de vías y el control de impedancia

- Se fabricaron microvías perforadas con láser con construcción rellena y tapada

- Se aplicó pasta de soldadura impresa con precisión utilizando una plantilla electroformada de 4 mil

- Se colocó el FPGA utilizando Siemens SX7 con alineación de doble cámara

- Se ejecutó un perfil de reflujo personalizado con atmósfera de nitrógeno para reducir la oxidación

- Se realizó una inspección AXI 3D con mapeo automático de vacíos e informes

- Se aplicó underfill capilar para una mayor confiabilidad mecánica

- Se ejecutó una prueba de quemado de 72 horas seguida de una verificación funcional

Resultado:

- Rendimiento de primer paso: 99.8%

- Cero devoluciones de campo después de 18 meses de implementación

- El cliente amplió la asociación para incluir servicios PCBA llave en mano completos

Este proyecto ejemplifica cómo la combinación de capacidades avanzadas con soluciones BGA disciplinadas conduce al éxito en el mundo real.

Elegir el socio de ensamblaje de PCB adecuado para proyectos BGA

No todos los fabricantes por contrato están igualmente equipados para manejar el ensamblaje BGA. Al evaluar a los socios, pregunte:

- ¿Tienen sistemas AXI dedicados?

- ¿Sus hornos de reflujo se perfilan y calibran regularmente?

- ¿Pueden proporcionar evidencia de proyectos BGA exitosos?

- ¿Qué opciones de underfill y retrabajo ofrecen?

En SUNTOP Electronics, nos enorgullecemos de la transparencia, la capacidad y la colaboración con el cliente. Con décadas de experiencia en el complejo ensamblaje de PCB, hemos desarrollado una reputación de resolver problemas difíciles, especialmente aquellos que involucran placas densas, de alta velocidad o de misión crítica.

Servimos a industrias que van desde las telecomunicaciones hasta los dispositivos médicos, cumpliendo siempre con los más altos estándares de calidad. Obtenga más información sobre las industrias atendidas por el fabricante de PCB para ver si nos alineamos con su sector.

Conclusión: Dominando el ensamblaje BGA a través de la experiencia y la tecnología

La tecnología BGA continúa impulsando la innovación en electrónica, pero dominar su ensamblaje requiere más que solo equipos. Exige un profundo conocimiento del proceso, una atención meticulosa a los detalles y un compromiso con la mejora continua.

Desde la prevención de puentes de soldadura hasta la eliminación de defectos head-in-pillow, los desafíos de ensamblaje BGA son numerosos, pero superables. Al asociarse con un experimentado fabricante de ensamblaje de PCB como SUNTOP Electronics, obtiene acceso a:

- Infraestructura de fabricación avanzada

- Soluciones BGA probadas

- Rigurosos procedimientos de Control de Calidad BGA

- Soporte de extremo a extremo desde el diseño hasta la entrega

Ya sea que esté creando un prototipo de un nuevo concepto o escalando la producción, estamos aquí para ayudarlo a lograr una integración BGA impecable.

¿Listo para discutir su próximo proyecto? Contacte al fabricante de PCB hoy u obtenga una cotización de PCB para su próximo diseño basado en BGA.

Juntos, construyamos una electrónica más inteligente, más pequeña y más confiable.