Was ist Leiterplattenbestückung (PCB Assembly)? Ein umfassender Leitfaden

Heros Rising

In der heutigen hypervernetzten Welt ist fast jedes elektronische Gerät auf eine Leiterplatte (Printed Circuit Board, PCB) angewiesen, um zu funktionieren. Von Smartphones und Laptops bis hin zu medizinischen Geräten und Automobilsystemen dienen PCBs als Rückgrat der modernen Elektronik. Doch bevor diese Platinen unsere Geräte antreiben können, müssen sie einen entscheidenden Transformationsprozess durchlaufen, der als Leiterplattenbestückung oder PCB Assembly (PCBA) bekannt ist.

Aber was genau ist PCB Assembly und warum ist es so wichtig für die Herstellung zuverlässiger, leistungsstarker Elektronik?

Dieser umfassende Leitfaden führt Sie durch den gesamten Prozess der Leiterplattenbestückung, erklärt die gängigsten Bestückungsmethoden – einschließlich FPC-Bestückung, Starrflex-PCB-Bestückung und HDI-Bestückung – und hebt Best Practices zur Sicherstellung von Qualität und Effizienz hervor. Egal, ob Sie Ingenieur, Produktdesigner oder einfach nur neugierig auf die Herstellung von Elektronik sind, dieser Artikel vermittelt Ihnen ein tiefes Verständnis für eine der wichtigsten Phasen der Elektronikfertigung.

PCB-Bestückung verstehen: Das Fundament moderner Elektronik

Im Kern bezieht sich PCB Assembly auf den Prozess des Montierens und Verlötens elektronischer Komponenten auf eine unbestückte Leiterplatte, um eine voll funktionsfähige Baugruppe zu erstellen, die oft als PCBA (Printed Circuit Board Assembly) bezeichnet wird. Im Gegensatz zu einer bloßen Leiterplatte, die nur ein Substrat mit Kupferleiterbahnen und Pads ist, enthält eine fertige PCBA Widerstände, Kondensatoren, integrierte Schaltkreise (ICs), Steckverbinder und andere aktive und passive Teile, die es der Platine ermöglichen, bestimmte Funktionen auszuführen.

Die Bedeutung einer präzisen und zuverlässigen Leiterplattenbestückung kann nicht hoch genug eingeschätzt werden. Selbst das am perfektesten entworfene PCB-Layout scheitert, wenn Komponenten falsch platziert, falsch ausgerichtet oder schlecht gelötet sind. Da die Nachfrage der Verbraucher nach kleineren, schnelleren und leistungsstärkeren Geräten drängt, hat die Komplexität der PCB-Bestückung dramatisch zugenommen – was fortschrittliche Techniken, automatisierte Maschinen und strenge Qualitätssicherungsprotokolle erfordert.

Heutige Elektronikhersteller verwenden eine Vielzahl von PCB-Bestückungsmethoden, die auf unterschiedliche Anwendungen, Leistungsanforderungen und Umweltbedingungen zugeschnitten sind. Dazu gehören die Oberflächenmontagetechnik (SMT), die Durchsteckmontage (THT) und hybride Ansätze, die beide kombinieren. Darüber hinaus sind spezialisierte Formen wie FPC-Bestückung (Flexible PCB Assembly), Starrflex-PCB-Bestückung und HDI-Bestückung (High-Density Interconnect Assembly) für kompakte, schnelle und platzbeschränkte Designs unerlässlich geworden.

Lassen Sie uns tiefer in jede Phase des PCB-Bestückungsprozesses eintauchen und die Technologien erkunden, die die Zukunft der Elektronikfertigung prägen.

Der Schritt-für-Schritt-Prozess der PCB-Bestückung

Obwohl die Details je nach Art der Leiterplatte und den beteiligten Komponenten variieren können, folgt der allgemeine PCB-Bestückungsprozess einer genau definierten Abfolge von Schritten. Jede Phase spielt eine entscheidende Rolle, um sicherzustellen, dass das Endprodukt die elektrischen, mechanischen und Zuverlässigkeitsstandards erfüllt.

1. Lotpastenauftrag

Der erste Schritt in den meisten modernen PCB-Bestückungslinien ist das Auftragen von Lotpaste auf die Oberfläche der Platine. Lotpaste ist eine klebrige Mischung aus winzigen Lotpartikeln und Flussmittel, die hilft, Metalloberflächen während des Reflow-Lötens zu reinigen und starke Lötverbindungen zu gewährleisten.

Eine Schablone – typischerweise aus Edelstahl – wird präzise über der Leiterplatte ausgerichtet. Diese Schablone hat Aussparungen, die den Positionen entsprechen, an denen oberflächenmontierte Komponenten platziert werden. Mit einem Rakel wird Lotpaste über die Schablone gestrichen, füllt die Öffnungen und trägt kleine Mengen Paste auf die Komponentenpads der Leiterplatte auf.

Genauigkeit ist hier oberstes Gebot; zu wenig Paste kann zu schwachen Verbindungen führen, während überschüssige Paste Brücken zwischen benachbarten Pins verursachen kann, insbesondere bei Fine-Pitch-Komponenten. Automatische Inspektionssysteme überprüfen oft die aufgetragene Paste, um Volumen, Ausrichtung und Konsistenz zu verifizieren, bevor es zum nächsten Schritt geht.

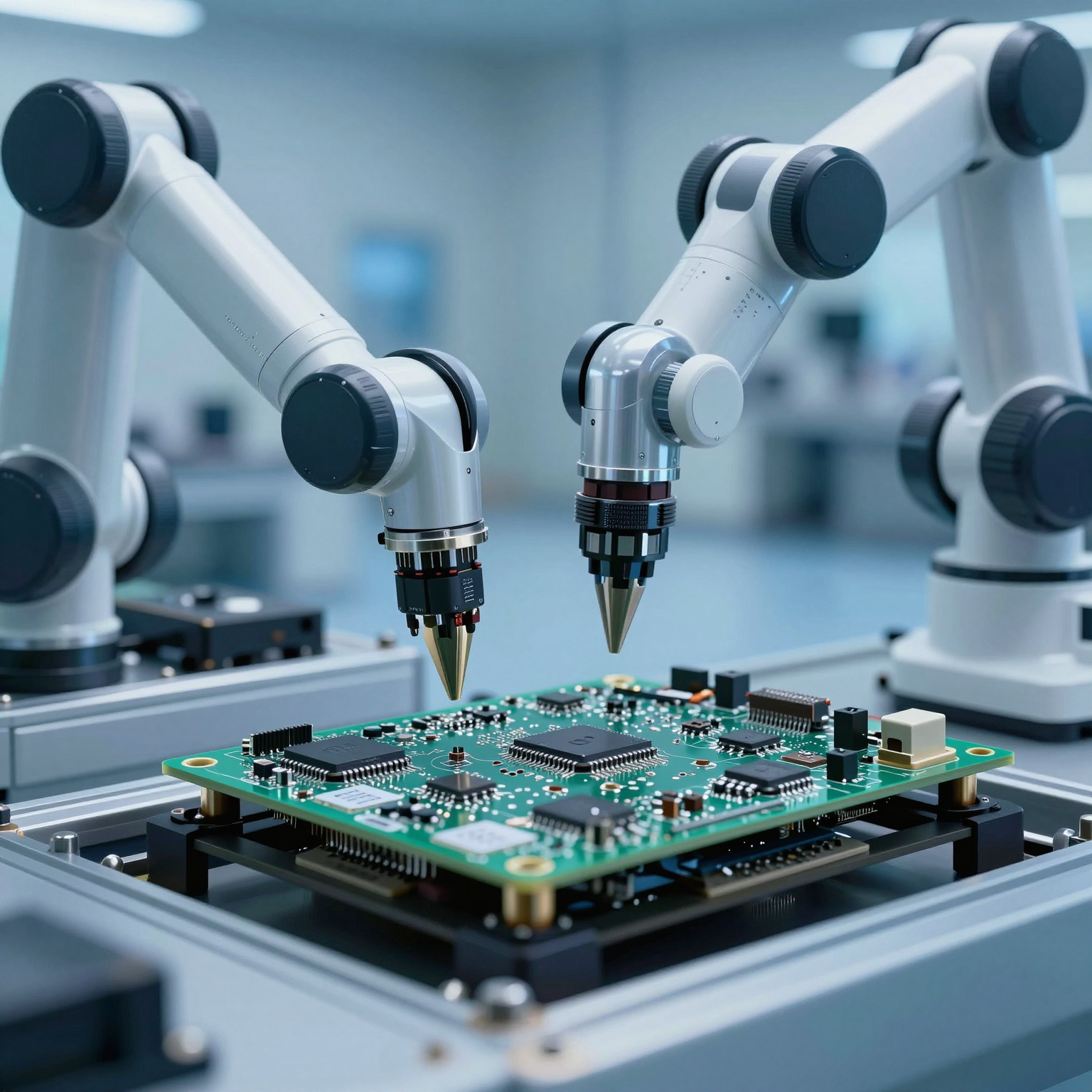

2. Bestückung (Pick-and-Place)

Sobald die Lotpaste aufgetragen ist, bewegt sich die Leiterplatte zum Bestückungsautomaten – einem Hochgeschwindigkeits-Robotersystem, das für das Platzieren von oberflächenmontierten Bauelementen (SMDs) auf ihren vorgesehenen Pads verantwortlich ist.

Diese Maschinen verwenden Vakuumdüsen, um Komponenten von Rollen, Tabletts oder Röhren aufzunehmen und sie mit Mikrometerpräzision zu platzieren. Fortschrittliche optische Erkennungssysteme stellen die korrekte Ausrichtung sicher, indem sie Passermarken (Fiducials) auf der Leiterplatte lesen und sie mit den Komponenten-Footprint-Daten aus den Designdateien (normalerweise Gerber oder CAD) abgleichen.

Moderne Bestückungsgeräte können zehntausende von Komponenten pro Stunde platzieren, was diese Phase für die Massenproduktion hocheffizient macht. Jedoch können selbst kleine Fehler – wie verpolte Kondensatoren oder falsch ausgerichtete ICs – die Platine funktionsunfähig machen, was die Notwendigkeit sorgfältiger Programmierung und Echtzeit-Inspektion unterstreicht.

3. Reflow-Löten

Nachdem alle oberflächenmontierten Komponenten platziert sind, gelangt die Leiterplatte in den Reflow-Ofen. Hier wird die Platine allmählich durch mehrere Temperaturzonen erhitzt:

- Vorwärmzone: Erhöht langsam die Temperatur der Platine, um einen Thermoschock zu verhindern.

- Soak-Zone: Verdampft Lösungsmittel im Flussmittel und aktiviert es, um Oxidation von Metalloberflächen zu reinigen.

- Reflow-Zone: Erhitzt die Platine über den Schmelzpunkt des Lots (bei bleifreien Legierungen typischerweise um 217 °C), wodurch die Lotpaste schmilzt und feste elektrische und mechanische Verbindungen bildet.

- Kühlzone: Kühlt die Platine kontrolliert ab, um die Lötstellen zu verfestigen, ohne Risse oder Defekte zu verursachen.

Das thermische Profil (Temperaturprofil) ist während des Reflow-Lötens entscheidend. Ein falsches Profil kann zum Grabsteineffekt (Tombstoning) führen (wobei ein Ende einer Komponente vom Pad abhebt), zu kalten Lötstellen oder zu Schäden an hitzeempfindlichen Komponenten. Viele Hersteller verwenden Thermoelemente, die an Testplatinen angebracht sind, um die tatsächlichen Temperaturen während des gesamten Zyklus zu überwachen.

4. Bestückung von Durchsteckkomponenten (THT)

Nicht alle Komponenten werden oberflächenmontiert. Einige, insbesondere größere Steckverbinder, Transformatoren oder Komponenten, die eine höhere mechanische Festigkeit erfordern, werden durch in die Leiterplatte gebohrte Löcher gesteckt. Diese Methode ist als Durchsteckmontage (Through-Hole Technology, THT) bekannt.

Es gibt zwei Hauptarten, Durchsteckkomponenten zu bestücken:

- Manuelle Bestückung: Wird für Kleinserien oder Prototypen verwendet, bei denen Techniker Komponenten von Hand einsetzen.

- Automatische Bestückungsmaschinen: Für die Großserienfertigung führen axiale und radiale Bestückungsmaschinen Komponenten automatisch in die Platine ein.

Nach dem Einsetzen ragen die Anschlüsse durch die Unterseite der Platine und müssen verlötet werden.

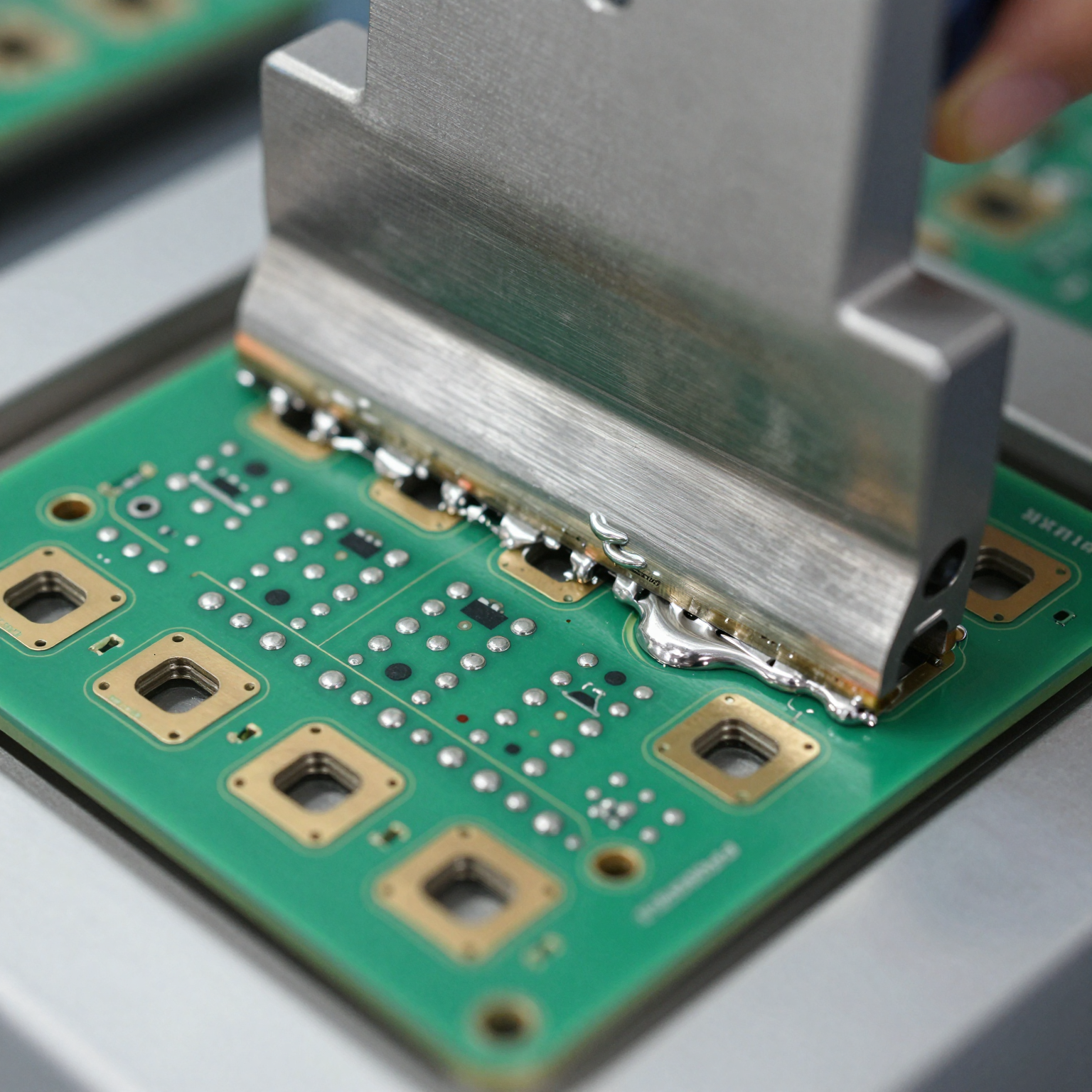

5. Wellenlöten oder Selektivlöten

Zum Löten von Durchsteckkomponenten verwenden die meisten Produktionslinien entweder Wellenlöten oder Selektivlöten.

-

Wellenlöten: Die Leiterplatte fährt über eine stehende Welle aus geschmolzenem Lot. Wenn die Unterseite der Platine die Welle berührt, fließt das Lot durch Kapillarwirkung die Löcher hinauf und bildet zuverlässige Verbindungen. Diese Methode ist schnell und effektiv, aber nicht für Platinen geeignet, auf deren Unterseite sich bereits empfindliche oberflächenmontierte Komponenten befinden, da diese durch die Hitze beschädigt werden könnten.

-

Selektivlöten: Als präzisere Alternative verwendet das Selektivlöten eine robotergesteuerte Düse, um Lot nur auf spezifische Durchsteckverbindungen aufzutragen. Dies ermöglicht die sichere Montage von Mischtechnologie-Platinen (mit SMT auf beiden Seiten und THT-Komponenten), ohne empfindliche Teile übermäßiger Hitze auszusetzen.

Einige fortschrittliche Systeme kombinieren beide Prozesse in einer einzigen Linie, um Durchsatz und Flexibilität zu optimieren.

6. Inspektion und Test

Sobald alle Komponenten verlötet sind, durchläuft die Platine eine Reihe von Inspektionen und Tests, um Funktionalität und Qualität zu überprüfen.

Gängige Inspektionsmethoden umfassen:

- Automatische Optische Inspektion (AOI): Verwendet hochauflösende Kameras und Bildverarbeitungssoftware, um fehlende Komponenten, Fehlausrichtungen, Lötbrücken, unzureichendes Lot und Polaritätsfehler zu erkennen.

- Röntgeninspektion (AXI): Besonders wichtig für die Inspektion versteckter Lötstellen unter Komponenten wie Ball Grid Arrays (BGAs), bei denen eine visuelle Inspektion unmöglich ist.

- In-Circuit-Test (ICT): Prüft einzelne Komponenten auf Unterbrechungen, Kurzschlüsse, Widerstandswerte, Kapazität und andere elektrische Parameter.

- Funktionstest (FCT): Simuliert reale Betriebsbedingungen, um sicherzustellen, dass die bestückte Platine wie vorgesehen funktioniert.

Fehlerhafte Einheiten werden für die Nacharbeit markiert, bei der Techniker fehlerhafte Komponenten entlöten und manuell oder mit halbautomatischen Werkzeugen ersetzen.

7. Reinigung und Schutzbeschichtung (Optional)

Je nach Anwendung muss die fertige PCBA möglicherweise gereinigt werden, um Flussmittelrückstände zu entfernen, insbesondere wenn wasserlösliches Flussmittel verwendet wurde. In einigen Fällen wird eine Schutzlackierung (Conformal Coating) – eine dünne polymere Schutzschicht – aufgetragen, um die Platine vor Feuchtigkeit, Staub, Chemikalien und thermischer Belastung zu schützen. Dies ist besonders in der Automobil-, Luft- und Raumfahrt- sowie in industriellen Umgebungen üblich.

Mit dem Abschluss dieser sieben Schritte liefert der PCB-Bestückungsprozess ein voll funktionsfähiges Elektronikmodul, das bereit für die Integration in das Endprodukt ist.

Nachdem wir nun den Standard-Workflow behandelt haben, lassen Sie uns einige der spezialisierten PCB-Bestückungstechniken untersuchen, die in der fortgeschrittenen Elektronik verwendet werden.

Schlüsselmethoden der PCB-Bestückung erkunden

Mit der Entwicklung der Technologie steigen auch die Anforderungen an die PCB-Bestückung. Miniaturisierung, höhere Geschwindigkeiten, flexible Formfaktoren und engere Abstände erfordern innovative Lösungen jenseits herkömmlicher starrer Platinen mit Durchsteckkomponenten. Lassen Sie uns drei fortschrittliche Bestückungsarten erkunden: FPC-Bestückung, Starrflex-PCB-Bestückung und HDI-Bestückung.

FPC-Bestückung: Ermöglichung flexibler und kompakter Designs

FPC-Bestückung, oder Flexible Printed Circuit Assembly, umfasst die Montage von Komponenten auf flexiblen Substraten aus Polyimid oder ähnlichen Materialien. Im Gegensatz zu starren PCBs können FPCs gebogen, verdreht und gefaltet werden, was sie ideal für Anwendungen macht, bei denen der Platz begrenzt ist oder dynamische Bewegungen erforderlich sind.

Anwendungen der FPC-Bestückung

- Tragbare Geräte (Smartwatches, Fitness-Tracker)

- Faltbare Smartphones und Tablets

- Medizinische Implantate und Diagnosegeräte

- Automobilsensoren und Infotainmentsysteme

- Unterhaltungselektronik (Kameras, Kopfhörer)

Herausforderungen bei der FPC-Bestückung

Die Arbeit mit flexiblen Schaltungen bringt einzigartige Herausforderungen mit sich:

- Handhabungsempfindlichkeit: Dünne FPCs sind zerbrechlich und neigen beim Handling zum Reißen oder Knittern.

- Registrierungsgenauigkeit: Die Aufrechterhaltung der Ausrichtung während des Lotpastendrucks und der Komponentenplatzierung erfordert spezielle Werkzeuge oder Trägervorrichtungen.

- Thermische Ausdehnungsunterschiede: Polyimid dehnt sich anders aus als Lot, was das Risiko von Verbindungsfehlern bei thermischen Zyklen erhöht.

- Begrenzte Hitzebeständigkeit: Übermäßige Hitze während des Reflow-Lötens kann das Basismaterial verformen oder zersetzen.

Um diese Probleme zu überwinden, verwenden Hersteller häufig Versteifungen (Verstärkungspatches aus FR4 oder Metall) an Komponentenmontagebereichen und setzen spannungsarme Handhabungssysteme ein. Spezielle Reflow-Profile mit langsameren Aufheizraten helfen, thermischen Stress zu minimieren.

Trotz der Herausforderungen bietet die FPC-Bestückung beispiellose Designfreiheit und wird zunehmend in Spitzenprodukten eingesetzt.

Interessiert daran, mehr über das Design für Flexibilität zu erfahren? Schauen Sie sich unseren Leitfaden zu Best Practices für flexibles PCB-Design an.

Starrflex-PCB-Bestückung: Kombination von Stärke und Flexibilität

Starrflex-PCB-Bestückung verbindet die Haltbarkeit starrer Platinen mit der Anpassungsfähigkeit flexibler Schaltungen. Diese hybriden Strukturen bestehen aus mehreren Lagen starrer und flexibler Substrate, die zu einer einzigen Einheit laminiert sind.

Dieser Ansatz eliminiert die Notwendigkeit von Steckverbindern und Kabeln zwischen separaten Platinen, reduziert das Gewicht, verbessert die Signalintegrität und erhöht die Zuverlässigkeit – insbesondere in rauen Umgebungen.

Vorteile der Starrflex-PCB-Bestückung

- Platzeffizienz: Ideal für kompakte Gehäuse wie Drohnen, militärische Ausrüstung und tragbare medizinische Geräte.

- Verbesserte Zuverlässigkeit: Weniger Verbindungen bedeuten weniger potenzielle Fehlerpunkte.

- Verbesserte Signalleistung: Kürzere Leiterbahnlängen reduzieren Rauschen und Crosstalk.

- Haltbarkeit: Widersteht Vibrationen und wiederholtem Biegen besser als diskrete starre Platinen, die durch Drähte verbunden sind.

Überlegungen zur Bestückung

Die Bestückung von Starrflex-Platinen bringt zusätzliche Komplexität mit sich:

- Lagenregistrierung: Sicherstellung der perfekten Ausrichtung zwischen starren und flexiblen Abschnitten während der Laminierung und des Bohrens.

- Komponentenplatzierung über Übergänge: Komponenten sollten nicht direkt über Biegebereichen platziert werden, es sei denn, sie sind speziell dafür ausgelegt.

- Spezielle Vorrichtungen: Kundenspezifische Vorrichtungen können erforderlich sein, um flexible Teile während SMT und Reflow zu stützen.

- Testkomplexität: Erfordert aufgrund der 3D-Geometrie ausgefeilte Testvorrichtungen.

Aufgrund höherer Material- und Herstellungskosten ist die Starrflex-PCB-Bestückung typischerweise für hochzuverlässige oder geschäftskritische Anwendungen reserviert, bei denen Leistung wichtiger ist als Kostenüberlegungen.

HDI-Bestückung: Antrieb für Hochgeschwindigkeits-Miniaturgeräte

HDI-Bestückung (High-Density Interconnect Assembly) repräsentiert die Spitze der miniaturisierten PCB-Technologie. HDI-Platinen weisen feinere Linien und Abstände, kleinere Vias (einschließlich Microvias), eine höhere Anschlusspaddichte und dünnere Materialien im vergleich zu herkömmlichen PCBs auf.

Diese Eigenschaften machen die HDI-Bestückung unerlässlich für Smartphones, Tablets, KI-Beschleuniger und andere Hochleistungs-Computergeräte.

Merkmale von HDI-Platinen

- Microvias (typischerweise <150 µm Durchmesser)

- Blind und Buried Vias (verbinden innere Lagen, ohne durch die gesamte Platine zu gehen)

- Sequentielle Laminierung (schrittweiser Aufbau von Lagen)

- BGA-Gehäuse mit höherer I/O-Dichte (z. B. 0,4 mm Rastermaß)

Vorteile der HDI-Bestückung

- Kleinerer Formfaktor: Ermöglicht mehr Funktionalität auf weniger Raum.

- Bessere elektrische Leistung: Reduzierte parasitäre Induktivität und Kapazität verbessern die Signalintegrität.

- Erhöhte Zuverlässigkeit: Kürzere Signalwege verringern die Anfälligkeit für elektromagnetische Interferenzen (EMI).

- Geringerer Stromverbrauch: Effizientes Routing reduziert Energieverluste.

Herausforderungen bei der HDI-Bestückung

- Präzisionsanforderungen: Merkmale im Mikrobereich erfordern ultrafeine Lotpastenschablonen (oft galvanisch geformtes Nickel) und Bestückungssysteme mit hochauflösender Bildverarbeitung.

- Microvia-Zuverlässigkeit: Hohlräume oder Risse in Microvias können unter thermischen Zyklen zu frühen Ausfällen führen.

- Wärmemanagement: Dichtere Komponenten erzeugen mehr Wärme auf engem Raum.

- Testzugang: Begrenzter physischer Zugang erschwert das Sondieren und Debuggen.

Hersteller, die sich mit HDI-Bestückung befassen, müssen in modernste Ausrüstung investieren und strenge Prozesskontrollen einhalten. Zum Beispiel wird Laserbohren verwendet, um Microvias zu erstellen, und Sequentielle Aufbauprozesse (SBU) ermöglichen komplexe mehrlagige Stapelungen.

Für tiefere Einblicke in diese Technologie lesen Sie unseren Artikel über HDI-PCB-Technologie.

Vergleich: SMT vs. Durchsteckmontage (THT)

Zwei Hauptmethoden dominieren die PCB-Bestückung: Surface Mount Technology (SMT) und Through-Hole Technology (THT). Während viele moderne Platinen eine Kombination aus beiden verwenden, ist das Verständnis ihrer Unterschiede der Schlüssel zur Auswahl des richtigen Ansatzes für Ihr Projekt.

Oberflächenmontagetechnik (SMT)

SMT beinhaltet das Platzieren von Komponenten direkt auf der Oberfläche der Leiterplatte, wobei ihre Anschlüsse auf Pads gelötet werden, anstatt in Löcher gesteckt zu werden. Sie wurde in den 1980er Jahren aufgrund ihrer Kompatibilität mit Automatisierungs- und Miniaturisierungstrends dominant.

Vorteile von SMT:

- Unterstützt kleinere Komponenten (bis zu 01005 Größe: 0,4 mm × 0,2 mm)

- Ermöglicht doppelseitige Bestückung

- Ermöglicht höhere Komponentendichte

- Schneller und kostengünstiger für große Stückzahlen

- Bessere Leistung bei hohen Frequenzen aufgrund geringerer parasitärer Effekte

Nachteile von SMT:

- Weniger mechanisch robust für schwere oder häufig beanspruchte Komponenten

- Anfälliger für thermischen Stress und Ermüdung

- Erfordert präzise Ausrüstung und qualifizierte Bediener

- Versteckte Lötstellen (z. B. BGAs) erfordern Röntgeninspektion

Durchsteckmontage (THT)

THT ist älter als SMT und beinhaltet das Einsetzen von Komponentenanschlüssen durch vorgebohrte Löcher in der Leiterplatte und deren Verlötung auf der gegenüberliegenden Seite.

Vorteile von THT:

- Stärkere mechanische Verbindungen, ideal für Steckverbinder, Schalter und Transformatoren

- Einfachere manuelle Montage und Reparatur

- Bessere Wärmeableitung für Leistungskomponenten

- Geeignet für Prototypen und Kleinserien

Nachteile von THT:

- Größerer Platzbedarf und geringere Komponentendichte

- Langsamer und arbeitsintensiver

- Erfordert Bohren, was die Fertigungszeit und -kosten erhöht

- Nicht kompatibel mit ultrafeinem Rastermaß oder miniaturisierten Designs

Wann welche Methode verwenden?

| Szenario | Empfohlene Methode |

|---|---|

| Konsumelektronik in Großserie | SMT |

| Prototypen und Kleinserien | THT oder gemischt |

| Raue Umgebungen (Vibration, Schock) | THT oder verstärktes SMT |

| Hochfrequenz-HF-Schaltungen | SMT |

| Große Leistungskomponenten | THT |

| Platzbeschränkte Designs | SMT oder HDI |

Viele moderne Baugruppen verwenden einen Mischtechnologie-Ansatz, der die Stärken beider Methoden nutzt. Ein Smartphone könnte beispielsweise SMT für Prozessoren und Speicherchips verwenden, während es einige Durchsteckschrauben oder Anker für die strukturelle Unterstützung enthält.

Um mehr über die Wahl zwischen diesen Methoden zu erfahren, lesen Sie unseren detaillierten Vergleich zu SMT vs. Durchsteckmontage.

Qualitätskontrolle in der PCB-Bestückung: Gewährleistung der Zuverlässigkeit

Keine Diskussion über PCB-Bestückung wäre vollständig, ohne die Bedeutung der Qualitätskontrolle zu betonen. Selbst die fortschrittlichsten Prozesse können fehlerhafte Einheiten produzieren, wenn sie nicht ordnungsgemäß überwacht und validiert werden.

Warum Qualität zählt

Eine einzige fehlerhafte Lötstelle kann ein ganzes System gefährden. In sicherheitskritischen Branchen wie Luft- und Raumfahrt, Automobil und Gesundheitswesen ist ein Ausfall keine Option. Deshalb implementieren führende Anbieter von PCB-Bestückung mehrstufige Qualitätssicherungsprogramme.

Häufige Fehler bei der PCB-Bestückung

- Lötbrücken (Kurzschlüsse zwischen benachbarten Pins)

- Offene Stromkreise (unzureichendes Lot oder schlechte Benetzung)

- Tombstoning (asymmetrische Erwärmung zieht ein Ende einer Komponente nach oben)

- Falsch platzierte oder fehlende Komponenten

- Kalte Lötstellen (körniges Aussehen, schlechte Leitfähigkeit)

- Hohlräume (Voids) in BGA-Lötkugeln

- Delaminierung oder Verformung durch Feuchtigkeitsaufnahme (Popcorning)

Wichtige Qualitätssicherungspraktiken

-

Design for Manufacturability (DFM) Überprüfung: Ingenieure analysieren das PCB-Layout vor der Produktion, um potenzielle Probleme wie unzureichenden Abstand, falsche Padgrößen oder thermische Ungleichgewichte zu identifizieren.

-

Eingangsmaterialprüfung: Alle Leiterplatten, Komponenten und Lötmaterialien werden bei Ankunft auf Einhaltung der Spezifikationen geprüft.

-

Prozessüberwachung: Echtzeitüberwachung von Lotpastenvolumen, Platzierungsgenauigkeit, Reflow-Profilen und Lötwelleneigenschaften gewährleistet eine konsistente Ausgabe.

-

Automatische Inspektionssysteme:

- AOI erkennt sichtbare Fehler nach SMT.

- AXI inspiziert interne Verbindungen in BGAs und QFNs.

- ICT verifiziert elektrische Kontinuität und Komponentenwerte.

-

Statistische Prozesskontrolle (SPC): Verfolgt Prozessvariablen über die Zeit, um Trends zu erkennen und Abweichungen zu verhindern.

-

Environmental Stress Screening (ESS - Umweltstressprüfung): Platinen werden Temperaturzyklen, Vibrationen und Feuchtigkeit ausgesetzt, um latente Defekte aufzudecken.

-

Rückverfolgbarkeit und Dokumentation: Vollständige Chargenverfolgung ermöglicht Ursachenanalyse im Falle von Feldausfällen.

Ein effektiver Weg zur Aufrechterhaltung der Konsistenz ist die Befolgung eines strukturierten Rahmens wie dem 6-Schritte-Qualitätskontrollprozess, der Kontrollen in jeder Phase integriert – vom Materialeingang bis zum endgültigen Versand.

Den richtigen Partner für PCB-Bestückung wählen

Die Auswahl eines fähigen Herstellers für PCB-Bestückung ist entscheidend, um Ihr Produkt erfolgreich auf den Markt zu bringen. Suchen Sie nach Partnern, die folgendes bieten:

- Erfahrung mit Ihrer Zielbranche (Medizin, Automobil, Industrie usw.)

- Fortschrittliche Fähigkeiten in FPC-Bestückung, Starrflex-PCB-Bestückung und HDI-Bestückung

- Robuste Qualitätsmanagementsysteme (ISO 9001, IPC-A-610 Zertifizierung)

- Transparente Kommunikation und technische Unterstützung

- Skalierbare Produktionskapazität (Prototyping bis zur Serienfertigung)

Wenn Sie nach einem vertrauenswürdigen Hersteller für PCB-Bestückung suchen, besuchen Sie https://pcbassemblymfg.com/de, um das gesamte Leistungsspektrum zu erkunden, einschließlich Leiterplattenfertigung, Beschaffung elektronischer Komponenten und PCB-Qualitätsprüfung.

Sie können auch deren PCB-Fertigungskapazitäten überprüfen oder sie direkt kontaktieren, um ein PCB-Angebot zu erhalten.

Fazit: Die Zukunft der PCB-Bestückung

PCB-Bestückung ist weit mehr als nur das Anbringen von Teilen auf einer Platine – es ist eine hochentwickelte Mischung aus Ingenieurskunst, Präzisionsautomatisierung und Qualitätswissenschaft. Da elektronische Geräte immer kleiner werden und gleichzeitig an Komplexität zunehmen, wird die Nachfrage nach fortschrittlichen Bestückungstechniken wie FPC-Bestückung, Starrflex-PCB-Bestückung und HDI-Bestückung nur noch zunehmen.

Von tragbaren Gesundheitsmonitoren bis hin zu autonomen Fahrzeugen und KI-gesteuerten Edge-Geräten hängt der Erfolg der Innovationen von morgen von zuverlässigen, leistungsstarken PCB-Bestückungsprozessen ab.

Indem Sie die Grundlagen verstehen – sei es das Beherrschen der Kompromisse zwischen SMT und Durchsteckmontage, das Navigieren durch die Feinheiten flexibler Schaltungen oder die Gewährleistung strenger Qualitätskontrollen – sind Sie besser gerüstet, um elektronische Produkte zu entwerfen, zu spezifizieren und herzustellen, die den höchsten Standards entsprechen.

Bleiben Sie informiert, arbeiten Sie klug zusammen und nutzen Sie die sich entwickelnde Landschaft der Elektronikfertigung.