Meisterung der Leiterplattenbestückung: Prozess, Tipps & Best Practices

Winnie King

In der sich heute schnell entwickelnden Elektronikindustrie ist die Leiterplattenbestückung ein Eckpfeiler der modernen Geräteproduktion. Egal, ob Sie Unterhaltungselektronik, medizinische Geräte oder industrielle Automatisierungssysteme entwickeln, die Qualität und Zuverlässigkeit Ihrer Leiterplatte (PCB) wirkt sich direkt auf Leistung und Langlebigkeit aus. Dieser Leitfaden taucht tief in den Prozess der Leiterplattenbestückung ein und deckt alles ab, von der standardmäßigen starren Leiterplattenbestückung bis hin zur fortschrittlichen HDI-Leiterplattenbestückung und der Integration von flexiblen Leiterplatten. Wir teilen auch wichtige Tipps, um den Erfolg Ihres nächsten Elektronikprojekts sicherzustellen.

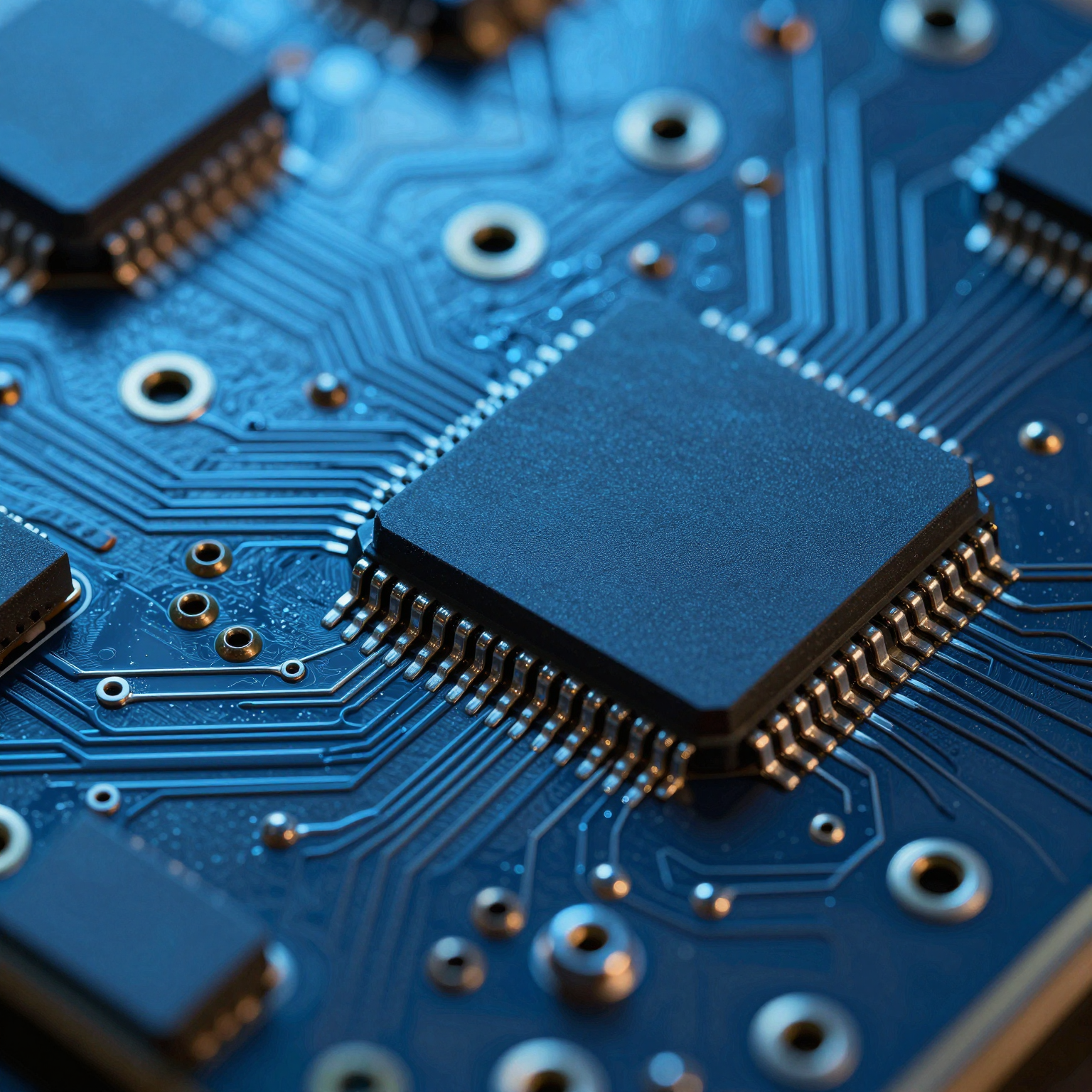

Was ist Leiterplattenbestückung?

Leiterplattenbestückung, oft als PCBA abgekürzt, bezeichnet den Prozess der Montage elektronischer Komponenten auf einer nackten Leiterplatte. Im Gegensatz zur PCB-Herstellung – bei der die physische Platine mit Kupferbahnen erstellt wird – konzentriert sich die Bestückung darauf, die Platine mit Widerständen, Kondensatoren, integrierten Schaltkreisen (ICs), Steckverbindern und anderen Teilen zu bestücken, die den Schaltkreis zum Leben erwecken.

Es gibt mehrere Arten von Platinen, die in diesem Prozess verwendet werden:

- Starre Leiterplattenbestückung: Der häufigste Typ, hergestellt aus festen Substratmaterialien wie FR-4.

- Flexible Leiterplatte: Hergestellt aus biegsamen Polymerfolien wie Polyimid, was Biegen und Falten ermöglicht.

- HDI-Leiterplattenbestückung: High-Density Interconnect-Platinen mit feineren Linien, kleineren Vias und höherer Verbindungsdichte.

Jede Variante dient einzigartigen Anwendungen, aber alle folgen einem strukturierten Bestückungsablauf, der auf Präzision und Wiederholbarkeit ausgelegt ist.

Der Prozess der Leiterplattenbestückung: Schritt für Schritt

Das Verständnis des gesamten Lebenszyklus der Leiterplattenbestückung hilft Ingenieuren und Produktdesignern, fundierte Entscheidungen zu treffen. Hier ist eine Aufschlüsselung der wichtigsten Phasen:

1. Auftragen der Lotpaste

Der erste Schritt bei der Bestückung mittels Surface Mount Technology (SMT) ist das Auftragen von Lotpaste auf die PCB-Pads, wo Komponenten platziert werden. Eine Edelstahlschablone sorgt für eine präzise Abscheidung nur auf den vorgesehenen Bereichen.

Lotpaste ist eine Mischung aus winzigen Lotpartikeln und Flussmittel, das die Metalloberflächen während des Reflows reinigt und starke elektrische Verbindungen fördert. Gleichmäßigkeit und Genauigkeit in diesem Stadium sind entscheidend – zu viel oder zu wenig Paste kann zu Defekten wie Brückenbildung oder Tombstoning führen.

2. Platzierung der Komponenten

Sobald die Paste aufgetragen ist, positionieren automatisierte Bestückungsautomaten (Pick-and-Place) Surface-Mount-Komponenten (SMDs) auf der Platine. Diese Maschinen verwenden Bildverarbeitungssysteme, um Komponenten genau auszurichten, selbst bei Ultra-Fine-Pitch-ICs.

Bei komplexen Designs mit HDI-Leiterplattenbestückung muss die Komponentenplatzierung enge Abstände und Microvias berücksichtigen. Eine Fehlausrichtung kann hier die Signalintegrität und das Wärmemanagement beeinträchtigen.

Through-Hole-Komponenten werden normalerweise später eingesetzt, entweder manuell oder über automatische Einsetzgeräte, je nach Volumen und Komplexität.

3. Reflow-Löten

Nach der Platzierung gelangt die Platine in einen Reflow-Ofen, in dem kontrollierte Hitze die Lotpaste schmilzt und dauerhafte elektrische und mechanische Verbindungen bildet. Das Temperaturprofil – Aufheiz-, Vorwärm-, Peak- und Abkühlphasen – muss sorgfältig auf die Komponenten und das Platinenmaterial abgestimmt werden.

Für Baugruppen mit flexiblen Leiterplatten ist aufgrund der geringeren thermischen Toleranz von Polyimidsubstraten besondere Sorgfalt erforderlich. Übermäßige Hitze kann zu Verwerfungen oder Delamination führen, daher werden häufig optimierte Profile unter Verwendung von stickstoffangereicherten Öfen eingesetzt.

4. Inspektion und Testen

Die Inspektion nach dem Löten ist entscheidend, um Defekte frühzeitig zu erkennen. Automatische Optische Inspektion (AOI) prüft auf fehlende Komponenten, Fehlausrichtungen, Lötbrücken und unzureichende Kehlen.

Röntgeninspektion kann für versteckte Lötstellen verwendet werden, insbesondere bei HDI-Leiterplattenbestückung mit Buried Vias oder Ball Grid Array (BGA)-Gehäusen. Funktionstests verifizieren dann, dass die bestückte Platine gemäß den Designspezifikationen funktioniert.

Die Implementierung eines robusten 6-Stufen-Qualitätskontrollprozesses verbessert die Ausbeute erheblich und reduziert Ausfälle im Feld.

5. Through-Hole-Bestückung (falls erforderlich)

Während viele moderne Designs ausschließlich auf SMT setzen, erfordern einige Anwendungen immer noch Through-Hole-Technologie (THT) für hochzuverlässige Verbindungen oder größere Komponenten wie Transformatoren und Steckverbinder.

Bei THT werden Drähte durch gebohrte Löcher eingeführt und auf der gegenüberliegenden Seite gelötet, meist durch Wellenlöten oder Selektivlöten. Dies erhöht Zeit und Kosten, verbessert jedoch die Haltbarkeit in rauen Umgebungen.

Bei Mixed-Technology-Platinen ist die Reihenfolge wichtig: SMT-Komponenten werden im Allgemeinen zuerst verarbeitet, gefolgt von THT, um eine Beschädigung bereits montierter Teile zu vermeiden.

6. Endreinigung und Beschichtung

Rückstände von Flussmitteln und Handhabung können die langfristige Zuverlässigkeit beeinträchtigen, insbesondere in feuchten oder korrosiven Umgebungen. Die Endreinigung entfernt Verunreinigungen, während eine Schutzbeschichtung (Conformal Coating) eine Schutzschicht (z. B. Acryl, Silikon oder Urethan) auf die gesamte Platine aufträgt.

Dieser Schritt ist besonders wichtig für Anwendungen mit flexiblen Leiterplatten, die Feuchtigkeit oder Vibrationen ausgesetzt sind, wie z. B. Wearables oder Automobilsensoren.

Arten von Leiterplatten in der Bestückung

Nicht alle Leiterplatten sind gleich. Die Wahl des richtigen Typs hängt von den mechanischen, umweltbedingten und leistungsbezogenen Anforderungen Ihrer Anwendung ab.

Starre Leiterplattenbestückung

Die meiste Unterhaltungselektronik verwendet starre Leiterplattenbestückung aufgrund ihrer Stabilität, einfachen Herstellung und geringen Kosten bei großen Stückzahlen. Diese Platinen behalten ihre Form unter Belastung bei und unterstützen dichte Komponentenlayouts.

Häufige Anwendungen sind Desktop-Computer, Netzteile und Haushaltsgeräte. Ihnen fehlt jedoch die Flexibilität und sie können nicht in kompakten oder gekrümmten Räumen eingesetzt werden.

Tipp: Verwenden Sie standardisierte Footprints und vermeiden Sie zu enge Abstände, um Fertigungskomplikationen zu reduzieren.

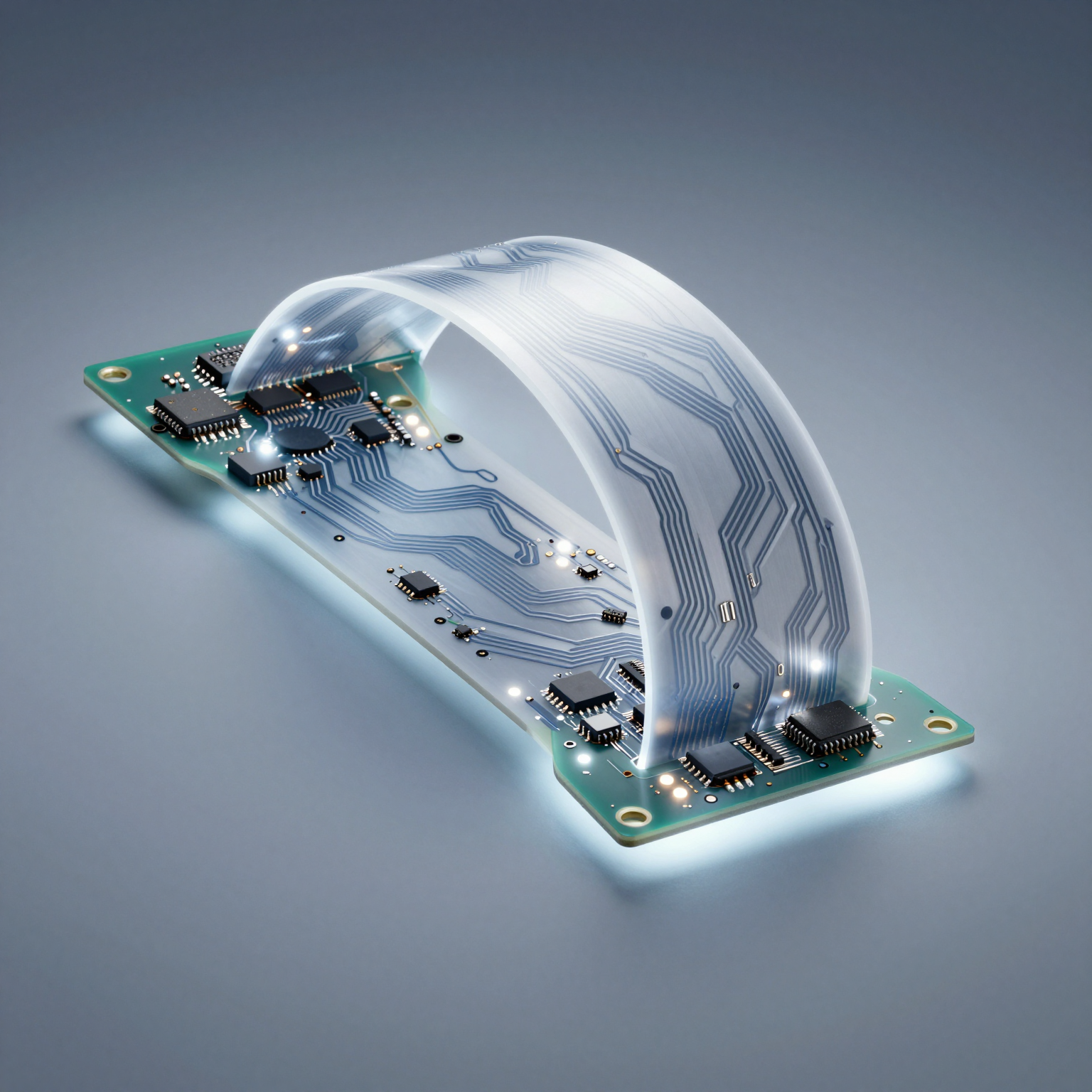

Flexible Leiterplatte

Lösungen mit flexiblen Leiterplatten ermöglichen innovative Designs, bei denen Platz und Gewicht Einschränkungen darstellen. Sie können gebogen, gefaltet und verdreht werden, was sie ideal für faltbare Smartphones, medizinische Implantate und Luft- und Raumfahrtsysteme macht.

Die Bestückung flexibler Platinen stellt jedoch Herausforderungen dar:

- Die Handhabung erfordert spezielle Vorrichtungen, um Schäden zu vermeiden.

- Passermarken müssen für eine genaue Ausrichtung klar definiert sein.

- Versteifungen können hinzugefügt werden, um schwere Komponenten zu stützen.

Designer sollten Best Practices für flexibles PCB-Design befolgen, um Herstellbarkeit und Zuverlässigkeit sicherzustellen.

HDI-Leiterplattenbestückung

HDI-Leiterplattenbestückung unterstützt die Miniaturisierung durch Technologien wie Microvias, Blind/Buried Vias und feinere Leiterbahnbreiten. HDI-Platinen packen mehr Funktionalität in kleinere Grundflächen – entscheidend für Smartphones, Tablets und IoT-Geräte.

Hauptvorteile:

- Verbesserte Signalintegrität

- Reduzierte elektromagnetische Interferenz (EMI)

- Verbesserte thermische Leistung

Aber HDI geht mit engeren Toleranzen und höheren Kosten einher. Die Fertigung erfordert fortschrittliche Bildgebung, Laserbohren und präzise Laminierungsprozesse.

Um mehr über zukünftige Trends zu erfahren, lesen Sie unseren Artikel über HDI-PCB-Technologie, die die Elektronik der nächsten Generation prägt.

Wichtige Tipps für eine erfolgreiche Leiterplattenbestückung

Selbst mit fortschrittlichen Maschinen und qualifizierten Technikern können schlechte Designentscheidungen einen ansonsten reibungslosen Prozess der Leiterplattenbestückung entgleisen lassen. Befolgen Sie diese Expertentipps, um die Ergebnisse zu verbessern:

1. Design for Manufacturability (DFM)

Arbeiten Sie immer früh in der Designphase mit Ihrem Hersteller für PCB-Bestückung zusammen. DFM-Prüfungen decken potenzielle Probleme wie unzureichende Abstände, nicht standardmäßige Lochgrößen oder problematische Komponentenausrichtungen auf, bevor die Produktion beginnt.

Verwenden Sie empfohlene Landeflächen, halten Sie sich an Regeln für minimale Leiterbahnen/Abstände und lassen Sie ausreichend Freiraum um hohe Komponenten für den Rework-Zugang.

2. Wählen Sie die richtige Oberflächenbeschaffenheit

Oberflächenbeschichtungen schützen Kupferpads vor Oxidation und sorgen für gute Lötbarkeit. Gängige Optionen sind:

- HASL (Hot Air Solder Leveling): Kostengünstig, aber nicht ideal für Fine-Pitch-Komponenten.

- ENIG (Chemisch Nickel Immersion Gold): Flache Oberfläche, hervorragend für BGAs und HDI.

- OSP (Organic Solderability Preservative): Einfach und umweltfreundlich, aber kurze Haltbarkeit.

Für HDI-Leiterplattenbestückung werden ENIG oder Immersionssilber aufgrund von Ebenheit und Zuverlässigkeit bevorzugt.

Erfahren Sie mehr in unserem umfassenden Leitfaden zu PCB-Oberflächenbeschichtungen.

3. Optimieren Sie die Nutzenbildung (Panelization)

Bei der Produktion mehrerer kleiner Platinen erhöht die Nutzenbildung die Effizienz. Erwägen Sie bei Arrays von flexiblen Leiterplatten Sollbruchstellen oder Ritzlinien für ein einfaches Entpanelen, ohne empfindliche Schaltkreise zu beschädigen.

Vermeiden Sie es, empfindliche Komponenten in der Nähe von Kanten oder Fräskanälen zu platzieren, um Spannungsrisse zu vermeiden.

4. Implementieren Sie strenge Testprotokolle

Überspringen Sie Funktionstests nicht – selbst Prototypen profitieren von grundlegenden Kontinuitäts- und Leistungsprüfungen. In-Circuit-Tests (ICT) und Flying-Probe-Tests verifizieren einzelne Komponenten, während Boundary Scan (JTAG) hilft, komplexe digitale Systeme zu debuggen.

Koppeln Sie Tests mit Datenprotokollierung, um Fehlermodi zu verfolgen und zukünftige Designs zu verfeinern.

5. Arbeiten Sie mit einem zuverlässigen Lieferanten zusammen

Komponentenknappheit und gefälschte Teile plagen die Elektroniklieferkette. Arbeiten Sie mit einem vertrauenswürdigen Partner zusammen, der transparentes Sourcing elektronischer Komponenten und Rückverfolgbarkeit bietet.

Ein seriöser Hersteller stellt vollständige Dokumentation bereit, einschließlich RoHS-Konformität, Chargennummern und Testberichten.

Entdecken Sie, wie professionelle Dienstleistungen zur PCB-Bestückung die Entwicklung rationalisieren und die Markteinführungszeit verkürzen.

Aufkommende Trends in der Leiterplattenbestückung

Die Landschaft der Leiterplattenbestückung entwickelt sich mit neuen Materialien, Prozessen und Integrationstechniken weiter.

- Zunehmende Adoption von starr-flexiblen Platinen: Die Kombination von starren und flexiblen Schichten in einer Baugruppe ermöglicht 3D-Verpackungen und eliminiert Steckverbinder.

- Miniaturisierung durch eingebettete Komponenten: Aktive und passive Komponenten, die in das PCB-Substrat eingebettet sind, reduzieren den Platzbedarf und verbessern die Leistung.

- KI-gesteuerte Qualitätssicherung: Algorithmen für maschinelles Lernen analysieren AOI- und Röntgenbilder schneller und genauer als Menschen.

- Nachhaltige Fertigung: Bleifreie Lote, recycelbare Substrate und energieeffiziente Prozesse werden zum Standard.

Voraus zu sein bedeutet, Innovationen anzunehmen und gleichzeitig strenge Qualitätsstandards einzuhalten.

Fazit

Leiterplattenbestückung ist weit mehr als nur das Anbringen von Teilen auf einer Platine – es ist eine ausgefeilte Mischung aus Ingenieurskunst, Präzision und Qualitätskontrolle. Egal, ob Sie mit traditioneller starrer Leiterplattenbestückung, modernster HDI-Leiterplattenbestückung oder innovativen Designs für flexible Leiterplatten arbeiten, das Verständnis des gesamten Prozesses ermöglicht bessere Entscheidungen.

Indem Sie Best Practices befolgen – von DFM und Auswahl der Oberflächenbeschaffenheit bis hin zur Partnerschaft mit erfahrenen Herstellern – können Sie hohe Ausbeuten, überlegene Zuverlässigkeit und schnellere Produkteinführungen erzielen.

Sind Sie bereit, Ihr nächstes Elektronikprojekt zum Leben zu erwecken? Entdecken Sie unser gesamtes Angebot an PCB-Fertigungsdienstleistungen und erfahren Sie, wie wir jede Phase der Entwicklung unterstützen – vom Prototyp bis zur Massenproduktion.