Ghid complet pentru procesul de asamblare PCB: De la proiectare la producție cu SUNTOP Electronics

Amos-Inginer electronist

În peisajul electronic de astăzi, care evoluează rapid, plăcile de circuite imprimate (PCB) sunt coloana vertebrală a practic oricărui dispozitiv modern — de la smartphone-uri și echipamente medicale până la sisteme de automatizare industrială și electronică auto. În spatele fiecărui produs electronic fiabil se află un Proces de asamblare PCB complex și meticulos executat, transformând o placă de circuit goală într-o componentă complet funcțională, gata de integrare.

La SUNTOP Electronics, ne mândrim că suntem mai mult decât un simplu producător de asamblare PCB — suntem partenerul dumneavoastră complet în inovație, oferind servicii de asamblare PCB cuprinzătoare care se întind de la suportul inițial de proiectare până la producția finală și asigurarea calității. Indiferent dacă dezvoltați un prototip sau scalați pentru producția de masă, înțelegerea întregului domeniu al Procesului de asamblare PCB este esențială pentru asigurarea performanței, fiabilității și rentabilității.

Acest ghid vă va purta prin fiecare etapă a Procesului de asamblare PCB, subliniind cele mai bune practici, progresele tehnologice și modul în care SUNTOP Electronics asigură excelența la fiecare pas — toate sub umbrela fluxului nostru de lucru fără întreruperi De la proiectare la producție.

Ce este asamblarea PCB?

Înainte de a ne scufunda în proces, este important să definim ce presupune de fapt asamblarea PCB. Deși adesea confundată cu fabricarea PCB, asamblarea PCB se referă în mod specific la procesul de montare și lipire a componentelor electronice pe un PCB gol fabricat. Aceasta transformă placa dintr-un substrat pasiv într-o unitate activă, funcțională — denumită în mod obișnuit PCBA (Printed Circuit Board Assembly).

Procesul de asamblare PCB implică mai multe faze critice:

- Validarea proiectării

- Aprovizionarea componentelor

- Aplicarea pastei de lipit

- Plasarea componentelor

- Lipire prin reflow (retopire)

- Inspecție și testare

Fiecare fază necesită inginerie de precizie, utilaje avansate și control strict al calității — domenii în care SUNTOP Electronics excelează ca furnizor principal de servicii de asamblare PCB.

Importanța unui flux de lucru fără întreruperi De la proiectare la producție

Dezvoltarea unui produs electronic de succes nu se rezumă doar la crearea unei scheme grozave; necesită o abordare holistică care integrează proiectarea, manufacturabilitatea, logistica lanțului de aprovizionare și scalabilitatea. Acesta este motivul pentru care SUNTOP subliniază o strategie unificată De la proiectare la producție.

Un flux de lucru fragmentat — în care echipele de proiectare lucrează independent de partenerii de producție — poate duce la întârzieri costisitoare, reproiectări și probleme de randament. În schimb, colaborarea timpurie cu un producător de asamblare PCB experimentat precum SUNTOP asigură:

- Verificările Design for Manufacturability (DFM) sunt efectuate în avans

- Disponibilitatea componentelor și starea ciclului de viață sunt verificate

- Metodele de asamblare sunt optimizate pentru eficiență și fiabilitate

- Termenele de prototipare sunt reduse

- Timpul de lansare pe piață este accelerat

Inginerii noștri colaborează îndeaproape cu clienții în faza de pre-producție pentru a revizui fișierele Gerber, BOM-urile (Bill of Materials) și desenele de asamblare, identificând riscurile potențiale înainte de începerea oricărei producții fizice.

Defalcarea pas cu pas a procesului de asamblare PCB

Să explorăm acum pașii detaliați implicați în Procesul de asamblare PCB modern, folosind metodologiile de top din industrie ale SUNTOP Electronics ca reper.

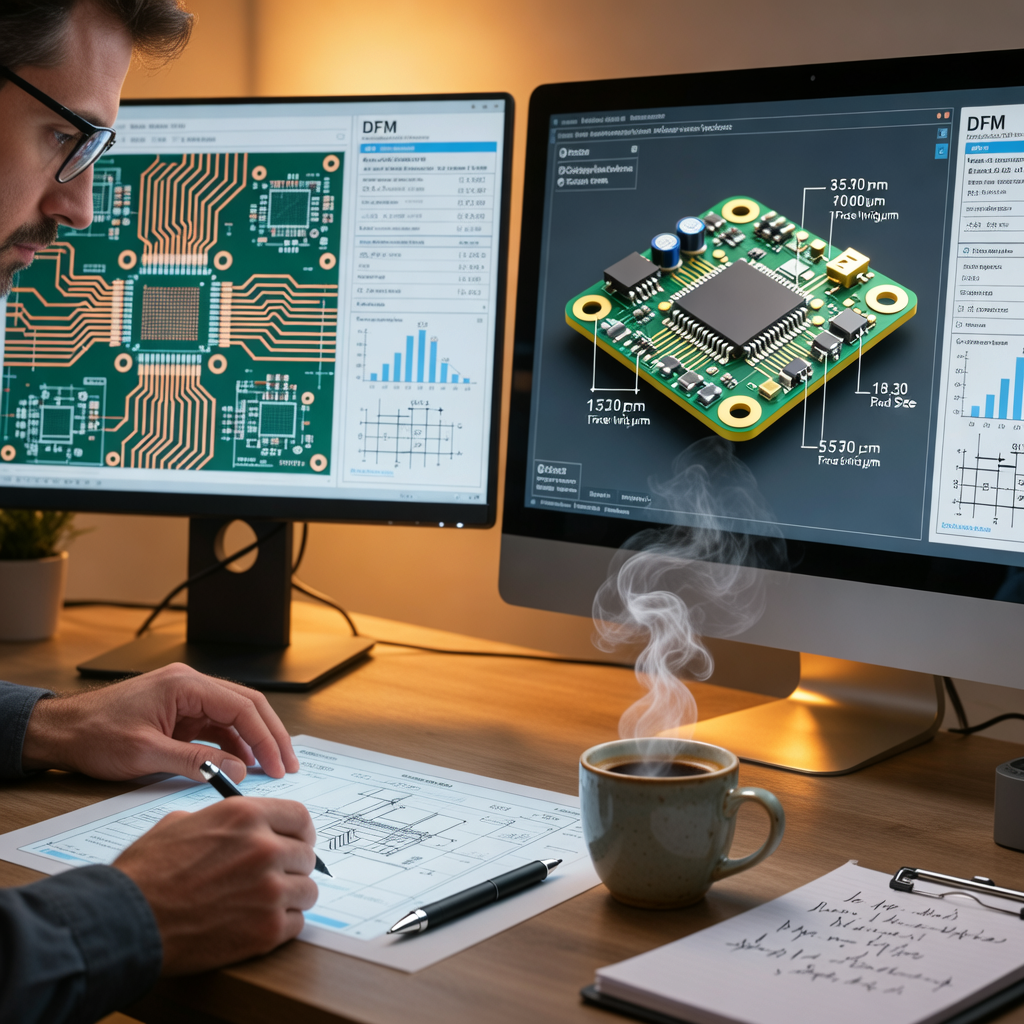

1. Revizuirea proiectării și analiza DFM

Fiecare asamblare de succes începe cu un design solid. La SUNTOP, primul pas tehnic după primirea datelor clientului este o analiză cuprinzătoare Design for Manufacturability (DFM).

Examinăm:

- Lățimile traseelor și spațierea

- Dimensiunile pad-urilor și plasarea via-urilor

- Amprentele componentelor

- Considerații privind relieful termic

- Compatibilitatea stivei de straturi (layer stack-up)

Folosind instrumente software avansate, simulăm modul în care placa se va comporta în timpul lipirii, reflow-ului și stresului mecanic. Orice discrepanțe între proiectarea intenționată și manufacturabilitatea practică sunt semnalate și discutate cu clientul.

Această revizuire proactivă previne capcanele comune precum "tombstoning" (ridicarea componentelor), formarea de punți sau nealinierea în timpul asamblării automate — economisind timp, materiale și costuri în aval.

🔍 Sfat Pro: Furnizați întotdeauna producătorului dumneavoastră pachete complete de proiectare, inclusiv fișiere Gerber, fișiere de găurire NC, BOM și desene de asamblare pentru a simplifica acest proces.

Pentru mai multe informații despre optimizarea designurilor dvs., consultați articolul nostru despre cele mai bune practici de proiectare PCB flexibile.

2. Fabricarea PCB-ului gol

Deși tehnic face parte din fabricarea PCB mai degrabă decât din asamblare, calitatea plăcii de bază are un impact direct asupra succesului întregului Proces de asamblare PCB. SUNTOP oferă servicii de fabricare PCB integrate, permițându-ne să menținem un control strict asupra selecției materialelor, controlului impedanței, finisajelor suprafeței și preciziei dimensionale.

Factorii cheie includ:

- Material substrat: FR-4, Rogers, poliimidă etc., alese pe baza cerințelor termice, electrice și mecanice.

- Greutatea cuprului: Variind de la 0,5 oz la 4+ oz în funcție de nevoile de transport de curent.

- Finisaj de suprafață: Opțiuni precum ENIG, HASL, Argint prin imersie sau OSP asigură o bună lipibilitate și termen de valabilitate.

Capacitățile noastre de fabricare PCB acoperă HDI, rigid-flex și plăci RF de înaltă frecvență — permițând suport pentru aplicații de ultimă oră în industria aerospațială, telecomunicații și dispozitive medicale.

Pentru o privire mai profundă asupra opțiunilor de finisare a suprafeței, citiți ghidul nostru detaliat pentru finisaje de suprafață PCB.

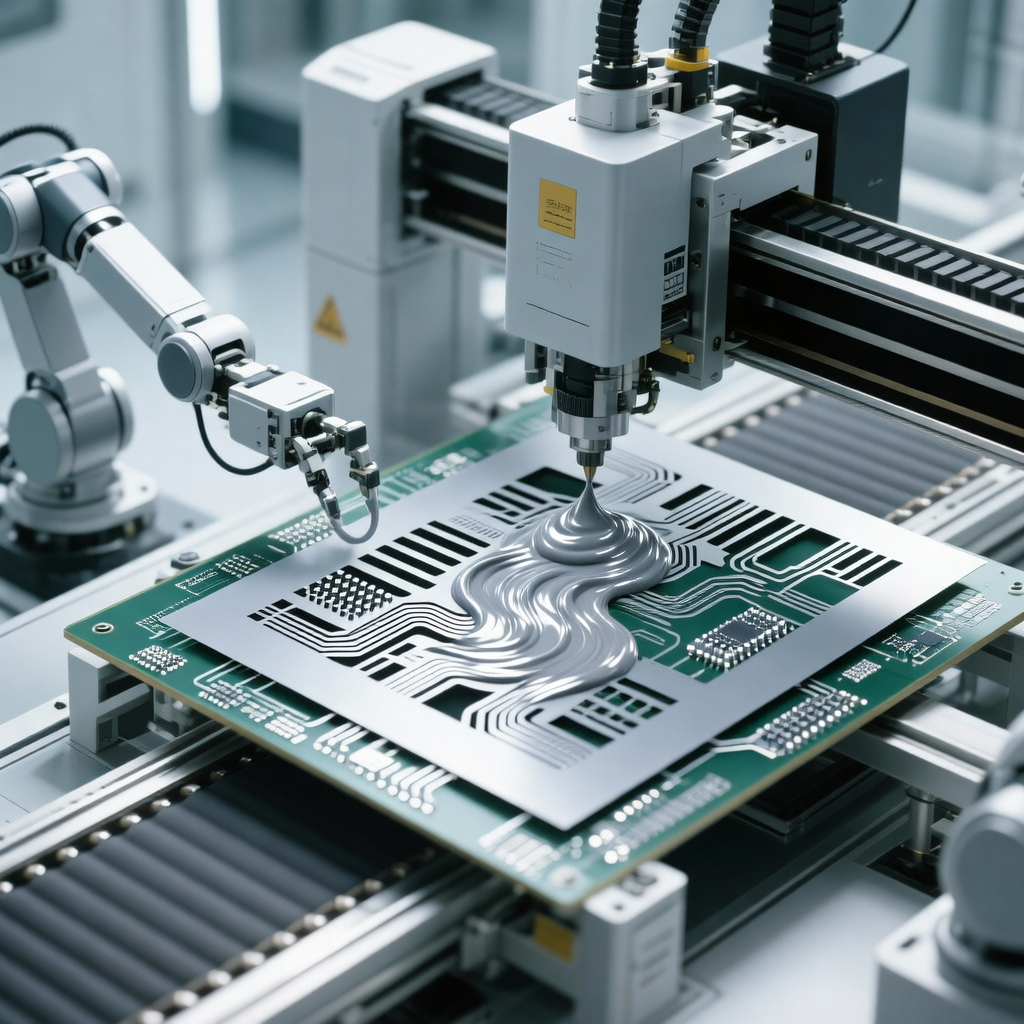

3. Aplicarea pastei de lipit

Odată ce PCB-urile goale trec de inspecția de intrare, următorul pas este aplicarea pastei de lipit — un amestec lipicios de particule mici de lipit și flux care ține temporar componentele în loc înainte de lipirea permanentă.

Acest lucru se face folosind o imprimantă stencil:

- Un șablon din oțel inoxidabil, tăiat cu laser pentru a se potrivi cu locațiile pad-urilor, este aliniat precis deasupra PCB-ului.

- Pasta de lipit este întinsă peste șablon folosind o racletă.

- Când șablonul este ridicat, rămân depozite precise pe pad-uri.

Precizia este crucială aici — prea multă pastă cauzează formarea de punți; prea puțină duce la îmbinări slabe. SUNTOP utilizează sisteme vizuale automate pentru a verifica alinierea și consistența după fiecare ciclu de imprimare.

Paste de lipit utilizate în mod obișnuit:

- Tip 3, Tip 4 sau Tip 5 (mărimea particulelor variază)

- Fără plumb (de exemplu, SAC305) sau formulări cu plumb bazate pe nevoile de conformitate RoHS

4. Plasarea componentelor (Pick-and-Place)

După aplicarea pastei de lipit, urmează una dintre cele mai dinamice faze: plasarea componentelor. Asamblările moderne se bazează în mare măsură pe tehnologia Surface Mount (SMT), unde componentele sunt plasate direct pe suprafața plăcii.

Folosind mașini pick-and-place de mare viteză, componentele sunt preluate din role, tăvi sau tuburi și poziționate cu o precizie la nivel de micron. Aceste mașini utilizează duze de vid și sisteme de recunoaștere optică pentru a alinia piesele corect.

Tipuri de componente manipulate:

- Rezistoare, condensatoare (pachete 0201, 0402, 0603)

- IC-uri (QFP, QFN, BGA)

- Conectori și semiconductori discreți

Componentele through-hole (prin gaură) pot fi încă utilizate în anumite designuri, în special pentru cerințe de putere mare sau rezistență mecanică. Pentru o comparație a acestor două metode, consultați articolul nostru aprofundat despre SMT vs asamblare through-hole.

La SUNTOP, liniile noastre SMT funcționează la viteze ce depășesc 80.000 de componente pe oră, menținând în același timp o precizie de plasare de ±25µm — ideal pentru plăci dense și de înaltă complexitate.

5. Lipire prin reflow (retopire)

Cu componentele așezate în pasta de lipit, placa intră în cuptorul de reflow — un cuptor cu bandă transportoare multi-zonă care încălzește treptat PCB-ul pentru a topi aliajul de lipit și a forma conexiuni electrice și mecanice fiabile.

Profilul de reflow include de obicei patru etape:

- Preîncălzire: Creșterea treptată a temperaturii pentru a activa fluxul și a preveni șocul termic.

- Înmuiere termică (Soak): Egalizează temperatura pe placă și activează fluxul pentru a curăța oxizii.

- Reflow/Vârf: Temperatura depășește punctul de topire al aliajului de lipit (de obicei ~217°C pentru SAC305), formând legături intermetalice.

- Răcire: Răcirea controlată solidifică îmbinările și asigură integritatea structurală.

Profilele necorespunzătoare pot cauza defecte precum goluri (voiding), formarea de bile (balling) sau delaminare. SUNTOP utilizează termocupluri în timp real și control statistic al procesului (SPC) pentru a monitoriza și optimiza fiecare rulare.

Pentru sectoarele cu fiabilitate ridicată, cum ar fi auto sau apărare, oferim și medii de reflow cu azot pentru a reduce oxidarea și a îmbunătăți calitatea îmbinărilor.

6. Inserarea componentelor through-hole și lipirea în val

Dacă designul include componente through-hole (THT), acestea sunt introduse fie manual, fie prin mașini automate de inserție după procesarea SMT.

Aceste plăci trec apoi prin lipire în val:

- Partea inferioară a PCB-ului trece peste un val staționar de aliaj de lipit topit.

- Acțiunea capilară trage aliajul de lipit în sus prin găuri, formând conexiuni mecanice și electrice puternice.

Tehnicile de lipire selectivă sunt utilizate atunci când doar anumite zone necesită tratament THT, pentru a evita deteriorarea SMD-urilor deja asamblate.

Curățarea post-lipire poate urma dacă este cerută de standardele aplicației (de exemplu, specificații medicale sau militare).

7. Asamblare manuală și relucrare

În ciuda automatizării, unele sarcini necesită expertiză umană. Tehnicienii calificați efectuează:

- Lipirea manuală a conectorilor mari sau a componentelor sensibile la căldură

- Relucrarea îmbinărilor defecte identificate în timpul inspecției

- Aplicarea stratului protector (conformal coating)

- Încapsulare (potting)

Operatorii instruiți SUNTOP aderă la standardele IPC-A-610 Clasa 2 sau Clasa 3, asigurând o calitate constantă chiar și în operațiunile manuale.

Stațiile de relucrare sunt echipate cu microscoape, unelte de relucrare cu aer cald și pompe de dezlipire pentru a corecta problemele fără a deteriora circuitele înconjurătoare.

8. Inspecție optică automată (AOI)

Asigurarea calității începe imediat după lipire. Sistemele de Inspecție Optică Automată (AOI) scanează placa folosind camere de înaltă rezoluție și algoritmi sofisticați pentru a detecta defecte precum:

- Componente lipsă

- Piese nealiniate sau rotite

- Punți de lipit

- Aliaj de lipit insuficient sau excesiv

- Erori de polaritate

AOI este nedistructiv și rapid — capabil să inspecteze mii de îmbinări de lipit pe minut. Rezultatele sunt înregistrate pentru trasabilitate și analiza tendințelor.

La SUNTOP, AOI este implementat atât post-SMT, cât și post-THT pentru a detecta problemele devreme și a minimiza ratele de rebut.

9. Inspecție cu raze X (AXI) pentru îmbinări ascunse

Unele componente, în special Ball Grid Arrays (BGA) și Chip Scale Packages (CSP), au îmbinări de lipit ascunse sub corp. Inspecția vizuală nu le poate evalua calitatea.

Aici inspecția cu raze X (AXI) devine indispensabilă. Folosind raze X pentru a penetra pachetul, AXI dezvăluie:

- Procentul de goluri în bilele de lipit

- Alinierea bilelor cu pad-urile

- Prezența scurtcircuitelor sau a circuitelor deschise

- Defecte de tip head-in-pillow

SUNTOP utilizează sisteme AXI de ultimă generație cu capacități de imagistică 2D și 3D pentru a se asigura că BGA-urile îndeplinesc standarde stricte de fiabilitate.

Înțelegerea provocărilor asamblării BGA este cheia pentru prevenirea defecțiunilor pe teren — în special în aplicațiile critice pentru misiune.

10. Testare funcțională și testare în circuit (ICT)

Chiar și plăcile vizual perfecte pot avea defecțiuni electrice subiacente. Pentru a confirma funcționalitatea, efectuăm diverse teste electrice:

Testare în circuit (ICT)

- Folosește un dispozitiv "pat de cuie" pentru a face contact cu punctele de testare.

- Măsoară rezistența, capacitatea, nivelurile de tensiune și continuitatea.

- Detectează scurtcircuite, circuite deschise, valori greșite și erori de orientare.

ICT oferă diagnostice profunde, dar necesită instrumente personalizate, făcându-l mai potrivit pentru volume medii până la mari.

Testare cu sondă zburătoare (Flying Probe)

- Ideală pentru volume mici sau loturi de prototipuri.

- Sondele se mișcă dinamic pe placă fără un dispozitiv fix.

- Mai lentă decât ICT, dar extrem de flexibilă.

Testare funcțională a circuitului (FCT)

- Simulează condițiile reale de funcționare.

- Alimentează placa și verifică semnalele de intrare/ieșire, interfețele de comunicare, reglarea puterii etc.

- Adesea personalizată per proiect cu dispozitive de testare și software dedicate.

La SUNTOP, dezvoltăm strategii de testare personalizate pe baza volumului, complexității și nivelului de risc al aplicației.

11. Curățare finală, acoperire și ambalare

În funcție de mediul final de utilizare, pot fi aplicați pași suplimentari de finisare:

Acoperire conformală (Conformal Coating)

- Un strat protector de polimer (acrilic, silicon, uretan) aplicat pentru a proteja împotriva umezelii, prafului, substanțelor chimice și ciclurilor termice.

- Aplicat prin pulverizare, scufundare sau roboți de acoperire selectivă.

Utilizat pe scară largă în auto, exterior și controale industriale.

Încapsulare (Potting)

- Încapsularea întregului ansamblu în rășină pentru protecție extremă.

- Comun în dispozitive cu vibrații mari sau submersibile.

Curățare finală

- Îndepărtează reziduurile de flux, deosebit de important în circuitele de înaltă impedanță.

- Se utilizează procese de curățare cu apă deionizată sau pe bază de solvenți.

Plăcile sunt apoi uscate, etichetate și ambalate în ambalaje sigure ESD pentru livrare.

12. Asigurarea calității și trasabilitate

La SUNTOP Electronics, calitatea nu este o idee ulterioară — este încorporată în fiecare fază a Procesului de asamblare PCB. Procesul nostru de control al calității în 6 pași garantează livrarea cu zero defecte:

- Inspecția materialelor primite

- Verificarea pastei de lipit

- AOI înainte de reflow

- AOI după reflow

- AXI (pentru BGA/CSP)

- Test electric și funcțional final

Toate inspecțiile sunt documentate, iar trasabilitatea lotului este menținută pe tot parcursul producției. Respectăm standardele ISO 9001, IATF 16949 (auto) și IPC.

Serviciile noastre de QA includ screening-ul stresului de mediu (ESS), testarea HALT/HASS și raportarea primului articol la cerere.

Tipuri de tehnologii de asamblare PCB

Alegerea tehnologiei de asamblare depinde de complexitatea proiectării, tipurile de componente și volumul de producție. Iată principalele metode utilizate astăzi:

Tehnologia de montare pe suprafață (SMT)

- Componente montate direct pe suprafața PCB.

- Permite designuri mai mici, mai ușoare și mai dense.

- Domină >80% din electronica modernă.

Ideal pentru electronice de larg consum, dispozitive IoT și tehnologie mobilă.

Tehnologia Through-Hole (THT)

- Terminale introduse prin găuri forate și lipite pe partea opusă.

- Oferă rezistență mecanică și durabilitate superioare.

- Utilizată pentru conectori, transformatoare și componente grele.

Încă relevantă în electronica de putere, militară/aerospațială și mașini industriale.

Asamblare cu tehnologie mixtă

- Combină atât SMT, cât și THT pe aceeași placă.

- Necesită secvențiere atentă pentru a evita perturbarea pieselor asamblate anterior.

Comun în produsele hibride, cum ar fi sursele de alimentare și panourile de control.

SUNTOP acceptă toate cele trei abordări cu configurații flexibile ale liniei și planificare expertă a proceselor.

Provocări și soluții avansate de asamblare PCB

Pe măsură ce electronicele se micșorează și cerințele de performanță cresc, apar noi provocări în Procesul de asamblare PCB. Să ne uităm la unele dintre cele mai presante și cum le abordează SUNTOP.

Miniaturizare și interconectare de înaltă densitate (HDI)

Dispozitivele moderne necesită amprente mai mici și funcționalitate mai mare. PCB-urile HDI utilizează microvia-uri, via-uri oarbe/îngropate și componente cu pas mai fin (de exemplu, BGA cu pas de 0,3 mm).

Provocări:

- Toleranțele strânse necesită o plasare ultra-precisă

- Fiabilitatea microvia-urilor sub ciclu termic

- Risc crescut de goluri în aliajul de lipit

Soluții la SUNTOP:

- Utilizarea mașinilor pick-and-place avansate cu sisteme vizuale îmbunătățite

- Profile de reflow optimizate cu atmosferă de azot

- Inspecție cu raze X îmbunătățită pentru micro-BGA-uri

Aflați mai multe despre viitorul miniaturizării în articolul nostru despre tehnologia HDI PCB.

Conformitate cu lipirea fără plumb

Reglementările de mediu precum RoHS impun utilizarea aliajelor de lipit fără plumb (de exemplu, SAC305), care au puncte de topire mai ridicate (~217°C) comparativ cu SnPb tradițional (~183°C).

Impact:

- Stres termic mai mare asupra componentelor și substraturilor

- Risc de craterizare a pad-urilor sau delaminare

- Nevoia de profilare reflow mai sensibilă

Inginerii noștri folosesc modelarea predictivă și simularea termică pentru a optimiza profilele, minimizând stresul asigurând în același timp îmbinări robuste.

Volatilitatea lanțului de aprovizionare și aprovizionarea componentelor

Unul dintre cele mai mari obstacole din ultimii ani a fost lipsa de semiconductori și timpii lungi de livrare. Întârzierile în obținerea componentelor cheie pot opri proiecte întregi.

SUNTOP atenuează acest lucru prin serviciile noastre de aprovizionare a componentelor electronice:

- Parteneriate strategice cu distribuitori globali

- Monitorizarea ciclului de viață și alerte de perimare

- Baza de date cu alternative aprobate (cu aprobarea clientului)

- Strategii de aprovizionare duală

Ajutăm clienții să navigheze prin perturbări și să mențină producția pe drumul cel bun — chiar și în timpul turbulențelor pieței.

Citiți cele mai recente informații ale noastre despre optimizarea lanțului de aprovizionare PCB pentru a afla cum construim lanțuri de aprovizionare reziliente.

De ce să alegeți SUNTOP Electronics pentru nevoile dumneavoastră de asamblare PCB?

Cu numeroși producători de asamblare PCB disponibili la nivel global, ce diferențiază SUNTOP?

Capabilități End-to-End

De la concept la finalizare, oferim:

- Suport pentru proiectarea PCB

- Fabricare și asamblare

- Achiziționarea componentelor

- Testare și certificare

- Logistică și onorare

Nu este nevoie să coordonați mai mulți furnizori — noi gestionăm totul.

Facilități de ultimă generație

Podeaua noastră de producție dispune de:

- Linii SMT complet automatizate cu mașini SIPLACE și Yamaha

- Cuptoare de reflow cu azot cu profilare în timp real

- Sisteme 3D AOI și AXI

- Camere de testare a mediului

Toate găzduite într-un mediu de cameră curată controlat ESD.

Expertiză specifică industriei

Deservim piețe diverse, inclusiv:

- Dispozitive medicale

- Sisteme auto și EV

- Automatizări industriale

- Telecomunicații

- Electronice de larg consum

- Aerospațial și apărare

Fiecare sector are cerințe unice de reglementare și fiabilitate — iar SUNTOP le îndeplinește pe toate.

Explorați industriile deservite de producătorul PCB pentru a vedea cum adaptăm soluțiile pentru domeniul dumneavoastră.

Angajament față de transparență și suport

Credem în comunicarea deschisă. Clienții primesc:

- Actualizări de producție în timp real

- Rapoarte detaliate de inspekție

- Mostre de prim articol

- Manageri de proiect dedicați

În plus, echipa noastră este întotdeauna disponibilă pentru a răspunde la întrebări sau pentru a ajuta cu îmbunătățiri de design.

Doriți să aflați mai multe despre cine suntem? Vizitați pagina noastră despre compania de asamblare PCB.

Cum să începeți cu serviciul de asamblare PCB SUNTOP

Începerea unui nou proiect ar trebui să fie interesantă, nu copleșitoare. Iată cât de ușor este să începeți să lucrați cu SUNTOP:

-

Trimiteți fișierele dvs.

- Trimiteți fișiere Gerber, BOM și desene de asamblare prin e-mail sau prin portalul nostru securizat de încărcare.

-

Primiți un raport DFM gratuit

- În 24–48 de ore, obțineți feedback acționabil privind pregătirea pentru proiectare.

-

Obțineți o ofertă

- Prețuri transparente bazate pe volum, complexitate și timp de execuție.

-

Aprobați și lansați producția

- Odată aprobat, începem fabricarea și asamblarea cu actualizări regulate de progres.

Pentru a începe, pur și simplu contactați producătorul PCB sau faceți clic pe obțineți o ofertă PCB pentru asistență imediată.

Echipa noastră receptivă este gata să ajute, indiferent dacă construiți un singur prototip sau lansați o linie globală de produse.

Concluzie: Stăpânirea procesului de asamblare PCB de la proiectare la producție

Călătoria de la o diagramă de circuit la un PCB complet asamblat, testat și certificat este complexă — necesitând măiestrie tehnică, echipamente avansate și o atenție neclintită la detalii. Procesul de asamblare PCB nu este doar o secvență de pași; este o simfonie de inginerie de precizie, știința materialelor și asigurarea calității.

La SUNTOP Electronics, am perfecționat acest proces de-a lungul anilor de livrare a ansamblurilor de înaltă fiabilitate în diverse industrii. Angajamentul nostru față de excelență, transparență și parteneriat ne face o alegere preferată pentru inovatorii din întreaga lume.

Fie că navigați prin complexitățile plăcilor HDI, gestionați riscurile lanțului de aprovizionare sau vă pregătiți pentru producția de masă, serviciile noastre de asamblare PCB oferă fundația de care aveți nevoie pentru a reuși.

Integrând proiectarea, fabricarea, asamblarea și testarea sub un singur acoperiș, oferim o adevărată continuitate De la proiectare la producție — reducând riscul, îmbunătățind viteza și ridicând calitatea produsului.

Sunteți gata să dați viață următoarei idei? Parteneriați cu SUNTOP Electronics — aliatul dumneavoastră de încredere în inovația producției electronice.