Provocări și soluții în asamblarea BGA

David Lee

Pe măsură ce dispozitivele electronice continuă să evolueze – devenind mai rapide, mai mici și mai puternice – cererea pentru interconectări de înaltă densitate nu a fost niciodată mai mare. Pachetele Ball Grid Array (BGA) au apărut ca o soluție critică în proiectarea modernă a PCB-urilor, oferind performanțe electrice superioare, management termic și eficiență a spațiului față de tehnologiile tradiționale de ambalare. Cu toate acestea, în timp ce tehnologia BGA permite electronica de generație următoare, ea introduce și complexități unice de fabricație.

La SUNTOP Electronics, un lider în producția de asamblare PCB, ne specializăm în depășirea acestor provocări prin inginerie de precizie, echipamente avansate și protocoale riguroase de Control al Calității BGA. În acest ghid cuprinzător, vom explora cele mai frecvente provocări ale asamblării BGA, cauzele lor fundamentale și soluțiile BGA dovedite care asigură fiabilitatea, randamentul și succesul produsului pe termen lung.

Fie că sunteți un inginer care își proiectează prima placă bazată pe BGA sau un manager de achiziții care procură ansambluri de înaltă fiabilitate, înțelegerea complexității integrării BGA este esențială. Să ne scufundăm în ceea ce face BGA atât revoluționar – cât și solicitant.

Ce este BGA? Înțelegerea bazelor

Definiția și structura pachetelor BGA

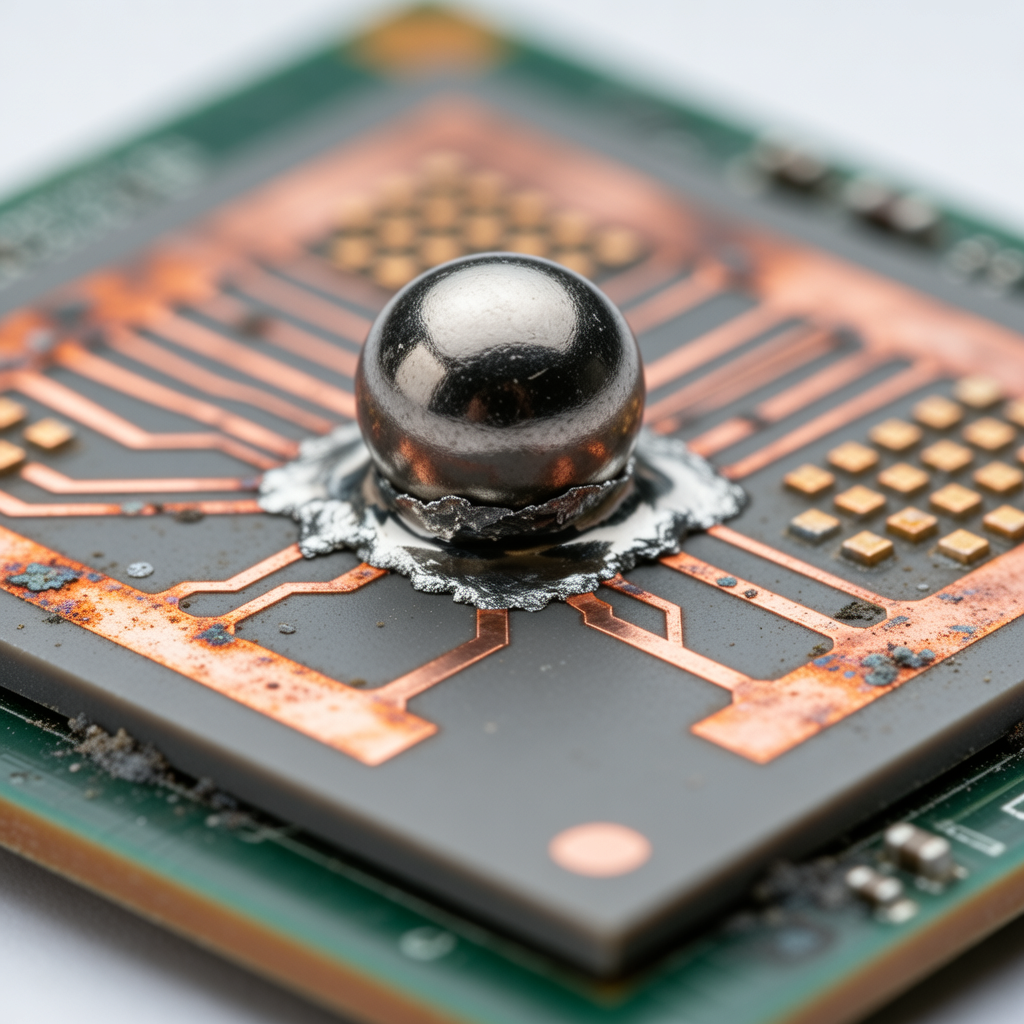

Ball Grid Array (BGA) este un tip de ambalaj cu montare pe suprafață utilizat pentru circuite integrate. Spre deosebire de quad flat packs (QFP) care folosesc pini în jurul perimetrului, BGA-urile utilizează o matrice de bile de lipit pe partea inferioară a pachetului pentru a se conecta la placa de circuit imprimat (PCB). Aceste bile de lipit sunt aranjate într-un model grilă, permițând sute – sau chiar mii – de conexiuni într-o amprentă compactă.

Structura include de obicei:

- Un substrat realizat din material ceramic sau organic

- Bile de lipit (de obicei staniu-plumb sau aliaje fără plumb precum SAC305)

- Un cip încapsulat conectat prin tehnologie wire bonding sau flip-chip

Acest design oferă mai multe avantaje:

- Număr mai mare de pini într-un spațiu limitat

- Căi electrice mai scurte — inductanță redusă și integritate a semnalului îmbunătățită

- Disipare mai bună a căldurii datorită contactului direct cu PCB-ul

- Stabilitate mecanică îmbunătățită în timpul ciclurilor termice

De ce este utilizat BGA în electronica modernă

BGA-urile sunt acum standardul în aplicațiile care necesită înaltă performanță și miniaturizare:

- Electronice de larg consum: Smartphone-uri, tablete, dispozitive purtabile

- Hardware de rețea: Routere, switch-uri, stații de bază

- Sisteme auto: ADAS, infotainment, unități de control al motorului

- Automatizări industriale: PLC-uri, robotică, sisteme de viziune

- Dispozitive medicale: Echipamente de imagistică, monitoare pacienți

Deoarece BGA-urile suportă o densitate I/O mai mare fără a crește dimensiunea pachetului, ele permit progrese în puterea de calcul în stilul Legii lui Moore. Dar odată cu marea capacitate vine o mare complexitate – și obstacole semnificative de fabricație.

Provocări comune în asamblarea BGA

În ciuda beneficiilor lor, componentele BGA prezintă dificultăți semnificative în timpul asamblării PCB. Natura ascunsă a îmbinărilor de lipit – situate sub cip – face inspecția și reprelucrarea extrem de provocatoare. Mai jos sunt câteva dintre cele mai frecvente probleme întâlnite în timpul asamblării BGA.

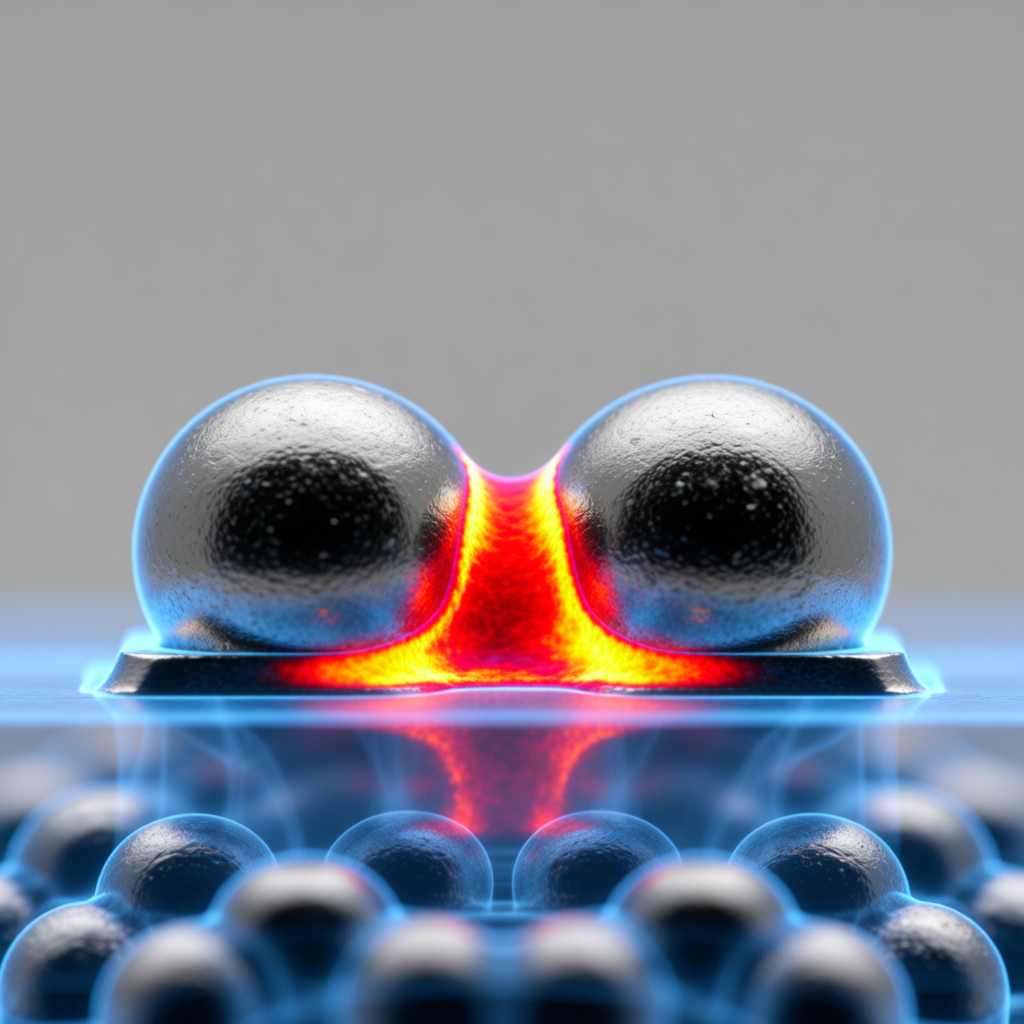

1. Punți de lipit și scurtcircuite

Unul dintre cele mai comune defecte în asamblarea BGA este puntea de lipit, unde bilele de lipit adiacente fuzionează în timpul reflow-ului, creând conexiuni electrice neintenționate. Acest lucru poate apărea din cauza:

- Depunerii excesive de pastă de lipit

- Proiectării necorespunzătoare a șablonului (dimensiunea deschiderii prea mare)

- Nealinierea în timpul plasării

- Profile de încălzire inegale care cauzează slump

Deoarece îmbinările nu sunt vizibile după reflow, detectarea scurtcircuitelor necesită instrumente specializate precum inspecția cu raze X.

Sfat Pro: Utilizați șabloane tăiate cu laser cu pereți trapezoidali pentru a îmbunătăți consistența eliberării pastei și pentru a reduce riscul de formare a punților.

2. Lipire insuficientă (Întreruperi)

La celălalt capăt al spectrului, volumul insuficient de lipit duce la circuite deschise (întreruperi). Cauzele includ:

- Fuziunea incompletă a bilelor de lipit și a pad-urilor

- Oxidarea pe bilele de lipit sau pad-urile PCB

- Udare slabă datorată activității incorecte a fluxului

- Craterizarea pad-ului sau delaminarea

Aceste defecte duc la conexiuni intermitente sau eșec total, apărând adesea doar după stres termic sau șoc mecanic.

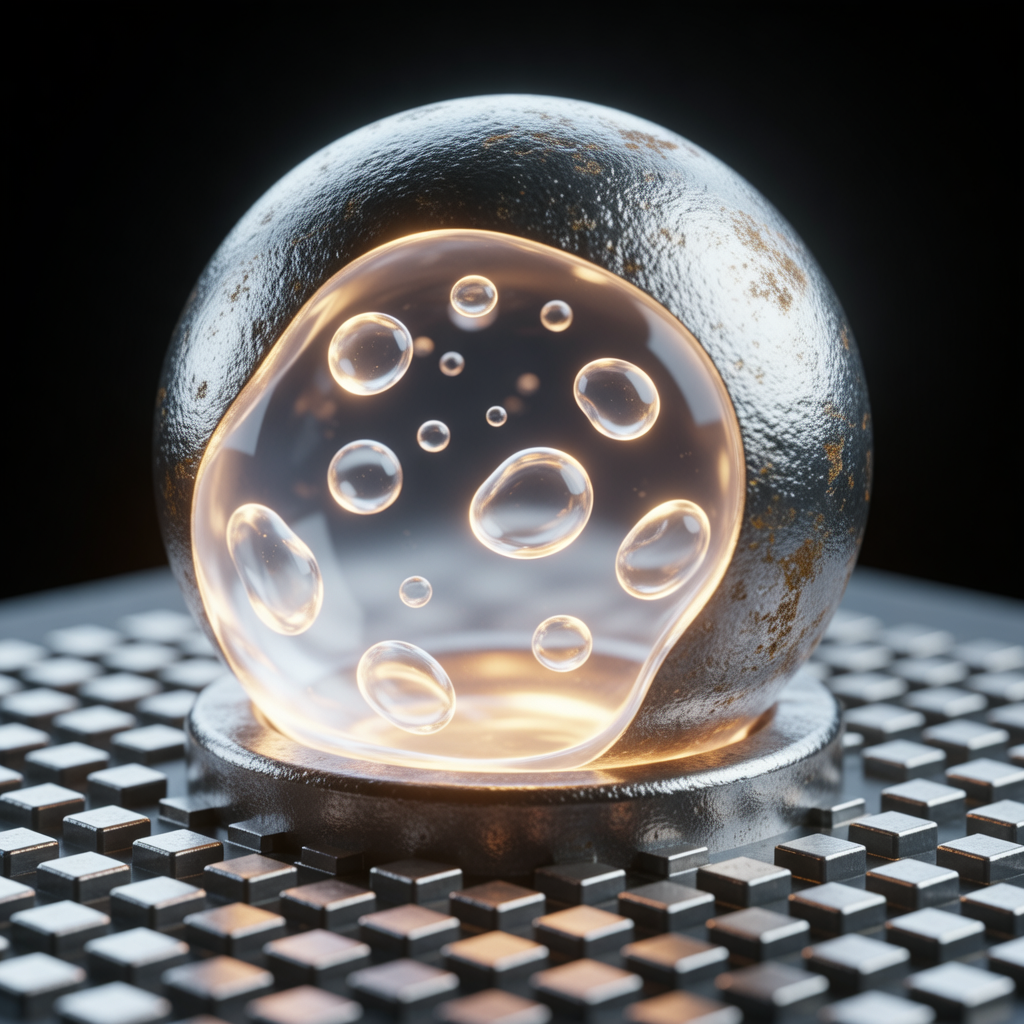

3. Goluri (Voids) în îmbinările de lipit

Golurile – buzunare de gaz prins în interiorul îmbinării de lipit solidificate – sunt comune în ansamblurile BGA. Deși golurile minore (<25%) pot fi acceptabile conform standardelor IPC-A-610, golurile excesive compromit:

- Conductivitatea termică

- Rezistența mecanică

- Fiabilitatea pe termen lung

Principalii factori care contribuie la formarea golurilor:

- Degazarea volatilă din reziduurile de flux

- Rate rapide de creștere a temperaturii în profilul de reflow

- Absorbția de umiditate de către substrat (în special pentru BGA-urile din plastic)

Componentele sensibile la umiditate trebuie coapte înainte de asamblare pentru a preveni "efectul de popcorn" și formarea golurilor interne.

4. Probleme de coplanaritate și precizie a plasării

Coplanaritatea se referă la cât de uniform stau bilele de lipit în raport cu suprafața inferioară a pachetului BGA. Bilele necoplanare pot duce la un contact slab cu PCB-ul, rezultând îmbinări deschise sau slabe.

Factori care afectează coplanaritatea:

- Deformarea pachetului BGA din cauza nepotrivirii termice

- Condiții necorespunzătoare de depozitare (expunere la umiditate)

- Deteriorare mecanică în timpul manipulării

În plus, plasarea precisă este vitală. Chiar și o nealiniere la nivel de micron poate cauza conexiuni incomplete, în special cu BGA-uri fine-pitch (ex. pas de 0,4 mm).

5. Defecte Head-in-Pillow (HiP)

Un defect deosebit de insidios cunoscut sub numele de Head-in-Pillow (HiP) apare atunci când bila de lipit ("capul") nu reușește să fuzioneze complet cu pasta de lipit topită pe pad-ul PCB ("perna"). Vizual, seamănă cu o sferă parțial aplatizată care se odihnește pe lipit neamestecat.

Cauze fundamentale:

- Deformarea componentei ridică bila de pe pad în timpul reflow-ului

- Profile termice nepotrivite între partea superioară și inferioară a plăcii

- Reologia pastei de lipit în afara specificațiilor

- Așezarea întârziată a componentei din cauza dezechilibrului tensiunii superficiale

Defectele HiP sunt notoriu de greu de detectat fără analiză transversală sau raze X 3D.

6. Stres termic și crăpături de oboseală

În timpul funcționării, ciclul termic repetat provoacă expansiune și contracție la rate diferite între cipul de siliciu, substratul pachetului și PCB. În timp, acest lucru duce la crăpături de oboseală în îmbinările de lipit – în special în rândurile cele mai exterioare ale matricei, unde stresul este cel mai mare.

Această problemă este exacerbată de:

- Nepotrivire mare a CTE (Coeficient de Expansiune Termică)

- PCB-uri groase sau substraturi rigide

- Lipsa de underfill sau acoperire conformă

- Medii de mare putere (ex. aplicații auto sub capotă)

Fără atenuare, crăpăturile de oboseală cresc până când îmbinarea eșuează electric sau mecanic.

Cum abordează SUNTOP Electronics provocările asamblării BGA

Ca furnizor complet de servicii de asamblare PCB, SUNTOP Electronics valorifică tehnologie de ultimă oră, controale stricte ale proceselor și expertiză tehnică profundă pentru a livra soluții BGA robuste. Abordarea noastră acoperă consultanța de proiectare, fabricația de precizie și un Control al Calității BGA complet – asigurând că fiecare ansamblu îndeplinește cele mai înalte standarde de fiabilitate.

Să vedem cum abordăm fiecare provocare direct.

Proiectare avansată a șablonului și imprimare pastă de lipit

Precizia începe cu aplicarea consistentă a pastei de lipit. Folosim:

- Șabloane din oțel inoxidabil tăiate cu laser cu nano-acoperiri pentru a îmbunătăți eliberarea pastei

- Proiectarea deschiderilor optimizată folosind modelarea statistică și date empirice

- Curățătoare automate de șabloane pentru a menține calitatea imprimării pe parcursul tirajelor de producție

Sistemele noastre SPI (Solder Paste Inspection - Inspecția Pastei de Lipit) folosesc scanarea cu laser 3D pentru a verifica acuratețea volumului, înălțimii și poziției – detectând defectele de imprimare înainte de plasarea componentelor.

Prin menținerea unor toleranțe strânse (±10% din volumul țintă), minimizăm riscurile de formare a punților și îmbinări insuficiente.

Mașini Pick-and-Place de înaltă precizie

Utilizăm mașini pick-and-place de ultimă generație Siemens ASM și Fuji NXT III capabile să plaseze BGA-uri cu o precizie sub-micronică. Caracteristicile includ:

- Sisteme de viziune cu aliniere multipunct pentru corecția reală a centrului de greutate

- Selecție adaptivă a duzelor bazată pe greutatea și dimensiunea componentei

- Bucla de feedback în timp real care ajustează forța și unghiul de plasare

Pentru BGA-uri cu pas ultra-fin (până la 0,3 mm), implementăm verificarea în buclă închisă pentru a asigura eroare de înregistrare zero.

Profile de reflow optimizate cu software de profilare termică

Managementul termic este central pentru asamblarea BGA de succes. Dezvoltăm profile de reflow personalizate folosind software-ul KIC Navigator, care modelează dinamica transferului de căldură prin plăci multistrat complexe.

Parametri cheie pe care îi optimizăm:

- Rata de creștere a temperaturii (pentru a evita șocul termic)

- Durata de înmuiere (pentru activarea uniformă a fluxului)

- Temperatura de vârf (pentru a asigura topirea completă fără a deteriora componentele)

- Panta de răcire (pentru a promova structura fină a granulelor)

Fiecare profil este validat folosind termocupluri plasate direct pe pachetele BGA și monitorizate în timp real.

În plus, toate dispozitivele sensibile la umiditate (MSD) sunt stocate în dulapuri uscate și coapte conform standardelor JEDEC înainte de asamblare.

Inspecție cu raze X și AXI 3D pentru analiza îmbinărilor ascunse

Deoarece îmbinările BGA sunt invizibile după asamblare, inspecția vizuală este imposibilă. De aceea, SUNTOP folosește inspecția automată cu raze X (AXI) ca parte centrală a procesului nostru de Control al Calității BGA.

Sistemul nostru Nordson DAGE XD7600 oferă:

- Imagistică 2D și 3D Computer Tomography (CT)

- Măsurarea procentului de goluri conform ghidurilor IPC-7095

- Analiza deplasării bilelor și coplanarității

- Detectarea head-in-pillow, punți și întreruperi

Toate inspecțiile sunt documentate și trasabile, susținând cerințele de calitate AS9100, ISO 13485 și auto.

Aplicare Underfill pentru fiabilitate sporită

Pentru a combate oboseala termică și stresul mecanic, oferim dozare underfill ca un proces opțional, dar foarte recomandat pentru aplicații critice.

Underfill este o rășină polimerică injectată de-a lungul marginilor BGA după reflow. Acțiunea capilară o trage sub pachet, unde se întărește pentru a forma o legătură mecanică rigidă între componentă și PCB.

Beneficii:

- Reduce stresul asupra îmbinărilor individuale de lipit cu până la 90%

- Previne propagarea fisurilor

- Îmbunătățește rezistența la vibrații și șocuri de cădere

- Extinde durata de viață operațională în medii dure

Utilizat frecvent în sectoarele aerospațial, de apărare, medical și industrial.

Capabilități de reprelucrare și reparație

Chiar și cu cele mai bune practici, defectele apar ocazional. SUNTOP menține o stație dedicată de reprelucrare BGA echipată cu:

- Încălzire de precizie infraroșu și convecție

- Instrumente de preluare cu vid cu senzori termici

- Microscoape și camere de aliniere

- Profile de reprelucrare pre-programate pentru diverse tipuri de BGA

Tehnicienii noștri urmează standardele IPC-7711/7721 pentru îndepărtarea sigură, curățarea, re-balling (dacă este necesar) și reinstalarea – minimizând riscul pentru componentele din jur și PCB-ul în sine.

Componentele re-bilate trec printr-o inspecție completă cu raze X înainte de a reveni pe linie.

Asigurarea Controlului Calității BGA: Abordarea noastră stratificată

Calitatea nu este o idee ulterioară – este încorporată în fiecare etapă a fluxului nostru de lucru de asamblare PCB. La SUNTOP, aplicăm o strategie stratificată de Control al Calității BGA care combină măsuri preventive, monitorizare în timp real și validare finală.

Stratul 1: Revizuirea Design pentru Manufacturabilitate (DFM)

Înainte de a începe orice producție, echipa noastră de inginerie efectuează o revizuire DFM amănunțită concentrată specific pe compatibilitatea BGA. Analizăm:

- Dimensiunile modelului pad-ului vs specificațiile producătorului

- Pad-uri definite de masca de lipit (SMD) vs nedefinite de masca de lipit (NSMD)

- Metode de placare și acoperire (tenting) via-in-pad

- Proiectarea reliefului termic pentru planurile de masă

- Zone interzise pentru componentele din apropiere

Folosind instrumente precum Altium Designer și Valor Process Preparation, identificăm problemele potențiale devreme – economisind timp, costuri și randament în aval.

Clienții primesc rapoarte detaliate cu recomandări acționabile, asigurând manufacturabilitatea din prima zi.

Stratul 2: Inspecția materialelor primite

Toate materiile prime – inclusiv componentele BGA – sunt inspectate la sosire. Verificăm:

- Codurile de dată și nivelurile de sensibilitate la umiditate (MSL)

- Deteriorări fizice sau deformări

- Deformarea pachetului folosind profilometre optice

- Certificatul de Conformitate (CoC) și trasabilitatea lotului

Componentele clasificate ca MSL3 sau mai mare sunt mutate imediat în stocare uscată cu umiditate sub 10% RH.

Stratul 3: Monitorizarea procesului In-Line

De-a lungul liniei de asamblare, sisteme automate monitorizează continuu variabilele cheie:

- Rezultatele SPI pentru deviația volumului de pastă

- Datele de offset de plasare din sistemele de viziune

- Conformitatea profilului de reflow (cu alerte pentru anomalii)

- Viteza transportorului și condițiile de mediu

Orice parametru în afara limitelor predefinite declanșează o oprire imediată și investigarea cauzei principale.

Stratul 4: Test final și validare

După asamblare, fiecare placă trece prin teste funcționale adaptate aplicației sale. Pentru proiectele BGA-heavy, integrăm pași suplimentari de verificare:

- Testare cu sondă zburătoare sau pat de cuie pentru conectivitate

- Boundary scan (JTAG) pentru noduri inaccesibile

- Testare Burn-in la temperaturi ridicate

- Screening de stres de mediu (ESS) incluzând ciclu termic și vibrații

Combinat cu rezultatele AXI, acest lucru creează o imagine completă a sănătății produsului.

Puteți afla mai multe despre procesul nostru de control al calității în 6 pași care asigură livrarea cu zero defecte pentru toate proiectele.

Cele mai bune practici pentru implementarea BGA de succes

În timp ce producătorii joacă un rol critic, designerii și inginerii pot influența semnificativ succesul BGA prin alegeri de design gândite. Iată cele mai bune practici cheie:

Optimizați modelele de pad conform standardelor IPC

Urmați întotdeauna ghidurile IPC-7351B pentru crearea modelelor de pad. Pentru pad-urile NSMD (recomandate pentru majoritatea BGA-urilor), asigurați:

- Diametrul pad-ului de cupru = 0,3–0,5 × pas

- Deschiderea măștii de lipit puțin mai mare decât cuprul pentru a permite udarea

- Spațiere adecvată pentru a preveni formarea punților

Evitați pad-urile excesiv de mari, care cresc riscul de tombstoning și udare inegală.

Folosiți Via-in-Pad strategic

Vias plasate în interiorul pad-urilor BGA ajută la rutarea traseelor de înaltă densitate – dar ele trebuie să fie placate și umplute corespunzător pentru a preveni scurgerea aliajului de lipit în gaură.

Abordare recomandată:

- Vias placate și umplute cu epoxid neconductiv

- Acoperite (tented) cu mască de lipit

- Evitați vias deschise cu excepția cazului în care sunt reumplute

Acest lucru previne golurile și asigură formarea consistentă a îmbinării de lipit.

Implementați un management termic adecvat

BGA-urile de mare putere generează căldură semnificativă. Încorporați:

- Planuri termice interne conectate la matricea de masă BGA

- Vias termice sub pad-ul central (dacă este cazul)

- Radiatoare sau materiale de interfață termică (TIM)

Asigurați un flux de aer adecvat în carcasa finală pentru a disipa căldura eficient.

Planificați pentru testabilitate și depanare

Cu multe semnale inaccesibile sub BGA, planificați accesul de testare devreme:

- Includeți headere JTAG sau lanțuri boundary-scan

- Adăugați puncte de testare pentru șinele de alimentare critice și ceasuri

- Luați în considerare IC-uri compatibile boundary scan atunci când este posibil

Colaborați cu producătorul dvs. de asamblare PCB în timpul layout-ului pentru a asigura acoperirea testării.

Studiu de caz: Asamblare FPGA BGA de înaltă densitate pentru automatizări industriale

Client: OEM european de controlere industriale

Provocare: Asamblarea unui FPGA cu 1.152 de bile (pas de 0,8 mm) pe un PCB HDI cu 12 straturi cu constrângeri stricte de timp

Cerințe: Zero defecte, trasabilitate completă, temperatură de operare extinsă (-40°C la +85°C)

Soluție implementată de SUNTOP:

- A condus o sesiune DFM comună cu clientul pentru a valida stiva, designul via și controlul impedanței

- Fabricat microvias găurite cu laser cu construcție umplută și acoperită

- Aplicat pastă de lipit imprimată cu precizie folosind un șablon electroformat de 4-mil

- Plasat FPGA folosind Siemens SX7 cu aliniere cu cameră dublă

- Rulat profil de reflow personalizat cu atmosferă de azot pentru a reduce oxidarea

- Efectuat inspecție AXI 3D cu mapare automată a golurilor și raportare

- Aplicat underfill capilar pentru fiabilitate mecanică îmbunătățită

- Rulat test burn-in de 72 de ore urmat de verificare funcțională

Rezultat:

- Randament la prima trecere: 99,8%

- Zero retururi din teren după 18 luni de implementare

- Clientul a extins parteneriatul pentru a include servicii PCBA la cheie

Acest proiect exemplifică modul în care combinarea capacităților avansate cu soluții BGA disciplinate duce la succes în lumea reală.

Alegerea partenerului potrivit de asamblare PCB pentru proiecte BGA

Nu toți producătorii contractuali sunt echipați în mod egal pentru a gestiona asamblarea BGA. Când evaluați partenerii, întrebați:

- Au sisteme AXI dedicate?

- Cuptoarele lor de reflow sunt profilate și calibrate regulat?

- Pot oferi dovezi ale proiectelor BGA de succes?

- Ce opțiuni de underfill și reprelucrare oferă?

La SUNTOP Electronics, ne mândrim cu transparența, capacitatea și colaborarea cu clienții. Cu decenii de experiență în asamblare PCB complexă, ne-am construit o reputație pentru rezolvarea problemelor dificile – în special cele care implică plăci dense, de mare viteză sau critice pentru misiune.

Deservim industrii variind de la telecomunicații la dispozitive medicale, aderând întotdeauna la cele mai înalte standarde de calitate. Aflați mai multe despre industriile deservite de producătorul PCB pentru a vedea dacă ne aliniem cu sectorul dvs.

Concluzie: Stăpânirea asamblării BGA prin expertiză și tehnologie

Tehnologia BGA continuă să conducă inovația în electronică – dar stăpânirea asamblării sale necesită mai mult decât echipamente. Cere cunoștințe profunde de proces, atenție meticuloasă la detalii și un angajament pentru îmbunătățirea continuă.

De la prevenirea formării punților de lipit până la eliminarea defectelor head-in-pillow, provocările asamblării BGA sunt numeroase – dar surmontabile. Prin parteneriatul cu un producător de asamblare PCB experimentat precum SUNTOP Electronics, obțineți acces la:

- Infrastructură de fabricație avansată

- Soluții BGA dovedite

- Proceduri riguroase de Control al Calității BGA

- Suport de la un capăt la altul, de la proiectare la livrare

Fie că prototipați un concept nou sau extindeți producția, suntem aici pentru a vă ajuta să obțineți o integrare BGA impecabilă.

Sunteți gata să discutați următorul proiect? Contactați producătorul PCB astăzi sau obțineți o cotație PCB pentru următorul design bazat pe BGA.

Împreună, să construim electronice mai inteligente, mai mici și mai fiabile.