Procesul de control al calității în 6 pași

David Lee

De ce este important controlul calității în fabricarea PCB

Înainte de a ne scufunda în detaliile procesului nostru în 6 pași, este esențial să înțelegem de ce controlul calității este atât de critic în fabricarea PCB și asamblarea PCB.

O placă de circuite imprimate servește drept sistem nervos al oricărui dispozitiv electronic. Aceasta conectează componentele electric și mecanic, permițând funcționarea corectă a oricărui lucru, de la smartphone-uri la sateliți. Cu toate acestea, din cauza designurilor din ce în ce mai complexe, toleranțelor mai strânse, densităților mai mari de componente și cererii de factori de formă mai mici, marja de eroare nu a fost niciodată mai mică.

Defecte precum punțile de sudură, circuitele deschise, componentele nealiniate, îmbinările de sudură insuficiente sau delaminarea pot duce la:

- Eșecuri intermitente

- Durată de viață redusă a produsului

- Rechemări în teren

- Riscuri de siguranță

- Daune reputaționale

- Costuri crescute de garanție

În plus, multe industrii — inclusiv auto, medicală, militară și telecomunicații — sunt reglementate de standarde stricte precum IPC-A-610, ISO 9001, IATF 16949 și AS9100. Nerespectarea acestor standarde poate descalifica un producător de la licitarea contractelor sau poate duce la consecințe legale.

Aici devine indispensabil un proces de control al calității structurat, repetabil și auditabil. La SUNTOP Electronics, nu tratăm QC ca pe un punct de control final de inspecție — îl integrăm în fiecare etapă a fluxului de lucru, de la revizuirea proiectului până la testarea finală și expediere.

Prin implementarea unei abordări proactive mai degrabă decât reactive, detectăm problemele potențiale devreme, reducem reprelucrarea, îmbunătățim ratele de randament și, în cele din urmă, livrăm produse în care clienții pot avea încredere.

Să explorăm acum cei șase piloni ai cadrului nostru de asigurare a calității.

Pasul 1: Revizuire Design pentru Fabricabilitate (DFM) & Design pentru Asamblare (DFA)

Fundația oricărui proiect de fabricare PCB de succes începe cu mult înainte ca materialele să ajungă pe podeaua de producție — începe cu designul.

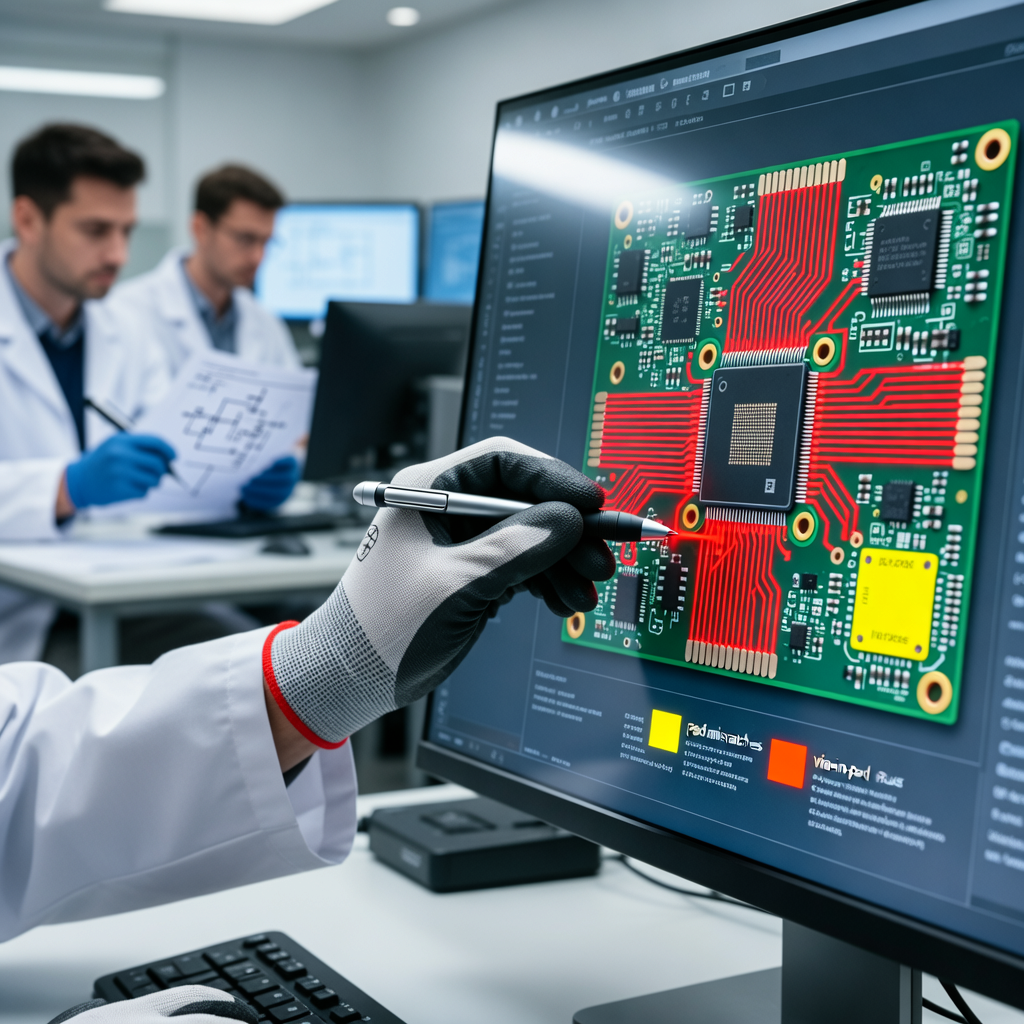

Chiar și cea mai elegantă schemă poate eșua în timpul fabricării sau asamblării dacă nu ține cont de constrângerile reale de fabricație. De aceea, primul nostru pas de control al calității implică o analiză amănunțită a Design pentru Fabricabilitate (DFM) și Design pentru Asamblare (DFA).

Când un client trimite fișierele Gerber, lista de materiale (BOM) și desenele de asamblare, echipa noastră de inginerie efectuează o revizuire completă folosind instrumente software avansate și decenii de experiență practică. Verificăm pentru:

- Încălcări ale lățimii traseului și spațierii

- Probleme de degajare a măștii de sudură

- Nepotriviri ale dimensiunii pad-ului

- Densitatea plasării componentelor

- Design de relief termic

- Complicații via-in-pad

- Precizia amprentei (footprint)

- Orientarea componentelor polarizate

- Accesibilitatea punctelor de testare

De exemplu, dacă un designer folosește o amprentă de componentă care nu se potrivește cu dimensiunile reale ale pachetului — sau plasează dispozitive cu montare pe suprafață prea aproape unul de celălalt — semnalăm problema imediat și lucrăm în colaborare cu clientul pentru a o rezolva.

Acest audit pre-producție previne erori costisitoare ulterior. Conform studiilor din industrie, corectarea unui defect de design după începerea fabricării poate costa de până la 100 de ori mai mult decât rezolvarea acestuia în timpul fazei de design.

În plus, revizuirea noastră DFM/DFA ajută la optimizarea designului pentru procese automatizate, cum ar fi mașinile pick-and-place și cuptoarele de reflow, asigurând tranziții mai ușoare între etape și reducând riscul de erori sau blocaje ale mașinilor.

La SUNTOP, credem că transparența și colaborarea sunt cheia. De aceea oferim rapoarte DFM detaliate cu adnotări vizuale și recomandări, permițând clienților noștri să ia decizii informate cu privire la designurile lor.

Puteți afla mai multe despre cele mai bune practici în designul PCB citind ghidul nostru despre cele mai bune practici de design PCB flexibil.

Pasul 2: Inspecția materiilor prime și verificarea componentelor

Odată ce designul este aprobat, următoarea joncțiune critică în procesul nostru de control al calității este verificarea materialelor. În asamblarea PCB, integritatea materiilor prime — inclusiv plăci goale, componente electronice, pastă de lipit și materiale de ambalare — are un impact direct asupra fiabilității produsului final.

Achiziționăm materiale numai de la furnizori certificați și reputați care respectă RoHS, REACH și alte reglementări de mediu și siguranță. Dar certificarea singură nu este suficientă. Fiecare lot trece printr-o inspecție riguroasă la intrare.

Inspecția plăcii goale (Bare Board)

Pentru fabricarea PCB, inspectăm plăcile goale primite pentru:

- Precizie dimensională

- Grosimea cuprului

- Proprietăți dielectrice

- Calitatea placării

- Uniformitatea finisajului suprafeței (de ex., ENIG, HASL, Immersion Silver)

- Deformare sau încovoiere

Folosind comparatoare optice, micrometre și sisteme de inspecție optică automată (AOI), verificăm dacă fiecare panou îndeplinește cerințele IPC Clasa 2 sau Clasa 3 în funcție de aplicație.

Orice abatere declanșează o procedură de carantină și inițiază comunicarea cu furnizorul pentru rezolvare.

Aprovizionarea și autentificarea componentelor electronice

Autenticitatea componentelor este o preocupare tot mai mare în lanțul de aprovizionare cu electronice. Piese contrafăcute — componente reciclate, re-marcate sau sub standarde — pot imita articolul autentic, dar adesea eșuează prematur sub stres.

Pentru a combate acest lucru, SUNTOP utilizează mai multe tehnici de verificare:

- Inspecție vizuală: Examinare microscopică a marcajelor, terminalelor și ambalajului.

- Analiză cu raze X: Pentru a detecta diferențe interne ale matriței sau anomalii de legare a firelor.

- Test de decapsulare: Pentru aplicații de înaltă fiabilitate, efectuăm analize fizice distructive atunci când este necesar.

- Trasabilitatea lotului: Fiecare lot de componente este înregistrat cu coduri de dată, informații despre producător și detalii despre furnizor pentru o trasabilitate completă.

De asemenea, menținem relații puternice cu distribuitori autorizați și folosim servicii independente de verificare terță parte atunci când achiziționăm piese greu de găsit sau învechite.

Echipa noastră de aprovizionare componente electronice lucrează îndeaproape cu clienții pentru a asigura conformitatea BOM, oferind în același timp alternative atunci când este necesar — fără a compromite calitatea.

Acest nivel de diligență asigură faptul că numai materiale verificate, de înaltă integritate, intră în mediul de producție, formând o bază solidă pentru rezultate consistente.

Pasul 3: Inspecție Optică Automată (AOI)

După aplicarea pastei de lipit

Cu materialele aprobate și gata, procesul de asamblare PCB trece la linia de tehnologie de montare pe suprafață (SMT). Unul dintre primele puncte în care pot apărea defecte este în timpul depunerii pastei de lipit — procesul de aplicare a unor cantități precise de pastă conductoare pe pad-uri înainte de plasarea componentelor.

Chiar și inconsecvențe minore aici — cum ar fi pastă insuficientă, mânjire sau aliniere greșită — pot duce la îmbinări de sudură slabe, formarea de "pietre funerare" (tombstoning) sau deschideri/scurtcircuite ulterioare.

Pentru a preveni acest lucru, implementăm Inspecție Optică Automată (AOI) imediat după etapa de imprimare a șablonului.

Sistemele noastre AOI folosesc camere de înaltă rezoluție și algoritmi sofisticați de procesare a imaginii pentru a scana fiecare placă și a compara rezultatele cu datele CAD originale. Sistemul evaluează:

- Volumul și înălțimea depozitelor de sudură

- Precizia pozițională față de markerii fiduciali

- Puntea sau excesul de pastă între pad-urile adiacente

- Imprimări lipsă sau incomplete

Dacă sunt detectate discrepanțe, sistemul semnalează placa în timp real, oprind procesarea ulterioară până când se iau măsuri corective. Operatorii recalibrează apoi imprimanta, curăță șablonul sau ajustează presiunea racletei după cum este necesar.

Această buclă de feedback în timp real nu numai că îmbunătățește randamentul la prima trecere, dar contribuie și la îmbunătățirea continuă a procesului. În timp, datele statistice colectate din inspecțiile AOI ajută la identificarea tendințelor — cum ar fi alinierile greșite recurente legate de anumite dimensiuni de plăci sau șabloane — permițându-ne să ne rafinăm proactiv procedurile.

Deoarece calitatea pastei de lipit influențează direct fiabilitatea în aval, acest al treilea pas acționează ca un gardian crucial înainte ca componente scumpe să fie plasate pe placă.

Pasul 4: Monitorizare Post-Plasare & Cuptor Reflow

După aplicarea cu succes a pastei de lipit, următoarea etapă majoră este plasarea componentelor prin intermediul mașinilor pick-and-place de mare viteză. Aceste sisteme robotizate plasează mii de componente pe oră cu precizie la nivel de microni. Deși extrem de precise, nu sunt imune la erori — în special cu IC-uri cu pas ultra-fin, micro BGA-uri sau plăci cu tehnologie mixtă.

Prin urmare, al patrulea nostru pas de QC include atât AOI post-plasare, cât și monitorizarea profilului reflow.

AOI Post-Plasare

Imediat după ce mașina pick-and-place a terminat de încărcat componentele, are loc o altă rundă de AOI. Această inspecție verifică pentru:

- Prezența și absența corectă a componentelor

- Polaritate și orientare (în special pentru diode, condensatoare și IC-uri)

- Precizia plasării (aliniere X, Y, theta)

- Terminale îndoite sau ridicate

- Componente deteriorate sau crăpate

Din nou, orice abatere declanșează o alertă, permițând tehnicienilor să intervină înainte ca placa să intre în cuptorul de reflow. Prinderea erorilor de plasare acum evită deteriorarea termică și risipa de energie mai târziu.

Profilarea termică a cuptorului Reflow

La fel de important este asigurarea faptului că procesul de lipire reflow urmează un profil termic optim. Diferite componente, grosimi ale plăcii și aliaje de lipit necesită curbe specifice de încălzire și răcire pentru a obține legături intermetalice fiabile fără a deteriora piesele sensibile.

La SUNTOP, folosim cuptoare de reflow cu convecție multi-zonă echipate cu termocupluri și înregistratoare de date. Înainte de rulările de producție la scară largă, rulăm plăci de test cu senzori de temperatură atașați pentru a monitoriza expunerea reală la căldură în diferite zone ale plăcii.

Analizăm temperaturile de vârf, ratele de creștere, timpii de menținere și pantele de răcire pentru a ne asigura că se aliniază cu specificațiile producătorului de pastă de lipit (de ex., aliaj SAC305). Se fac ajustări în timp real după cum este necesar pentru a menține consistența.

În plus, efectuăm întreținerea și calibrarea regulată a tuturor echipamentelor pentru a preveni deriva în timp — o cauză comună a defectelor latente.

Prin combinarea verificării post-plasare cu controlul termic precis, maximizăm integritatea îmbinării de sudură și minimizăm riscul de îmbinări reci, goluri sau șoc termic.

Pentru informații mai profunde despre provocările de asamblare, în special cu pachete avansate, citiți articolul nostru despre provocări și soluții de asamblare BGA.

Pasul 5: Testare In-Circuit (ICT) & Testare Funcțională (FCT)

Odată ce plăcile ies de pe linia SMT și orice componente through-hole sunt lipite prin val sau manual, acestea trec la testarea electrică — al cincilea și unul dintre pașii cei mai critici în procesul nostru de control al calității.

Testarea confirmă nu numai că componentele sunt prezente și lipite corespunzător, ci și că circuitul se comportă conform intenției.

Folosim două tipuri principale de validare electrică: Testare In-Circuit (ICT) și Testare Funcțională a Circuitului (FCT).

Testare In-Circuit (ICT)

ICT folosește un dispozitiv 'pat de cuie' care face contact cu punctele de testare de pe placă. Aplică semnale electrice mici pentru a măsura:

- Continuitatea și izolarea (deschideri și scurtcircuite)

- Valorile rezistenței, condensatorului și inductorului

- Polaritatea diodei și funcționalitatea tranzistorului

- Nivelurile de tensiune la nodurile cheie

Acest nivel granular de testare ne permite să identificăm locațiile exacte ale defecțiunilor — chiar îngropate în plăci multistrat — și să distingem între defectele de fabricație și problemele de design.

ICT este deosebit de eficient pentru producțiile de volum mediu până la mare, unde investiția în dispozitive este justificată.

Testare Funcțională a Circuitului (FCT)

În timp ce ICT verifică componentele și conexiunile individuale, FCT evaluează întregul sistem în condiții de operare simulate. Standurile noastre de testare personalizate alimentează placa și rulează rutine de firmware sau diagnosticare pentru a valida:

- Stabilitatea sursei de alimentare

- Interfețele de comunicare (USB, Ethernet, SPI, I²C)

- Intrările senzorilor și ieșirile actuatorilor

- Funcționalitatea afișajului

- Secvențele de pornire software

FCT imită scenariile de utilizare din lumea reală, ajutând la descoperirea problemelor subtile de sincronizare, a erorilor de firmware sau a comportamentelor intermitente pe care testele statice le-ar putea rata.

Atât ICT, cât și FCT generează jurnale detaliate de reușită/eșec, care sunt stocate digital în scopuri de audit. Unitățile care eșuează sunt direcționate către stația noastră de reparații, unde tehnicieni calificați diagnostichează și corectează defecțiunea înainte de retestare.

Aceste protocoale de testare asigură că fiecare unitate livrată funcționează exact conform specificațiilor, reducând semnificativ ratele de eșec în teren.

Pentru cei interesați să afle mai multe despre metodologiile de testare, vizitați pagina noastră despre testarea calității PCB.

Pasul 6: Inspecție Vizuală Finală & Audit Ambalare

Ultima frontieră a procesului nostru de control al calității în 6 pași este ultima linie de apărare: Inspecția Vizuală Finală (FVI) și Audit Ambalare.

Chiar și după trecerea testelor AOI, cu raze X și funcționale, supravegherea umană rămâne neprețuită. Inspectori instruiți examinează fiecare placă sub mărire pentru a detecta defecte cosmetice pe care mașinile le-ar putea trece cu vederea — cum ar fi:

- Reziduu de flux

- Zgârieturi sau lovituri pe serigrafie

- Etichete sau coduri de bare imprimate greșit

- Pini îndoiți sau conectori deteriorați

- Acoperire necorespunzătoare a acoperirii conforme

Inspectorii urmează criteriile de acceptare IPC-A-610, clasificând defectele în funcție de severitate (minor, major, critic) și determinând dacă este necesară reprelucrarea sau respingerea.

Toate plăcile acceptate trec apoi printr-o revizuire finală a ambalajului. Aceasta include verificarea:

- Împachetării antistatice adecvate

- Includerii desicantului

- Cardurilor indicatoare de umiditate (pentru componente sensibile MSD)

- Preciziei etichetării (număr piesă, revizuire, cod dată)

- Rezistenței și etanșării cutiei de carton

Ambalarea adecvată protejează produsul în timpul tranzitului și depozitării, prevenind descărcarea electrostatică (ESD), pătrunderea umidității și deteriorarea mecanică — toate acestea putând compromite performanța la sosire.

Fiecărui lot i se atribuie un număr de urmărire unic, legându-l de înregistrările de producție, rezultatele testelor și loturile de materiale. Această trasabilitate cap-la-cap sprijină analiza rapidă a cauzei principale în cazul retururilor din teren și satisface cerințele de conformitate pentru industriile reglementate.

Numai după trecerea acestui punct de control final, plăcile sunt eliberate pentru expediere.

Cum oferă valoare procesul nostru în 6 pași

Implementarea unui sistem complet de control al calității nu este doar despre evitarea defectelor — este despre livrarea unei valori tangibile clienților noștri.

Iată cum abordarea în 6 pași a SUNTOP se traduce în beneficii reale:

1. Rate de randament mai mari și costuri mai mici

Prin prinderea problemelor din timp — în special în timpul DFM și inspecției la intrare — minimizăm rebuturile, reprelucrarea și întârzierile. Acest lucru duce la un randament mai bun și costuri generale de producție mai mici, pe care le transmitem clienților noștri.

2. Timp mai rapid de lansare pe piață

Mai puține surprize înseamnă mai puține iterații. Cu mai puține blocaje cauzate de eșecuri în etapele târzii, proiectele trec fără probleme de la prototip la producția de masă.

3. Fiabilitate mai mare și satisfacție a clienților

Produsele consistente, de înaltă calitate, îmbunătățesc reputația mărcii și reduc sarcinile de suport post-vânzare. Indiferent dacă lansați un gadget de consum sau implementați echipamente medicale care salvează vieți, fiabilitatea nu este negociabilă.

4. Conformitate regulatorie și atenuarea riscurilor

Procedurile noastre QC documentate se aliniază cu standardele internaționale, facilitând auditurile și reducând riscurile de răspundere. Trasabilitatea completă asigură responsabilitatea la fiecare nivel.

5. Scalabilitate între industrii

De la dispozitive IoT portabile la controlere industriale robuste, cadrul nostru QC flexibil se adaptează diverselor cerințe. Explorați gama de piețe pe care le deservim prin pagina noastră industrii deservite de producătorul de PCB.

Îmbunătățire continuă: Dincolo de cei șase pași

Deși procesul nostru în 6 pași formează nucleul strategiei noastre de control al calității, vedem calitatea ca pe o călătorie — nu o destinație.

Investim continuu în:

- Tehnologii avansate de inspecție (de ex., 3D AOI, AXI pentru îmbinări de sudură ascunse)

- Programe de instruire și certificare a personalului

- Principii de fabricație Lean

- Analiza datelor și SPC (Controlul Statistic al Procesului)

- Inițiative de dezvoltare a furnizorilor

Auditurile interne regulate, buclele de feedback de la clienți și participarea la forumurile industriei ne ajută să rămânem în fața provocărilor emergente și a schimbărilor tehnologice.

Îmbrățișăm, de asemenea, transformarea digitală — folosind sisteme ERP și MES pentru a urmări ordinele de lucru, a gestiona inventarul și a monitoriza KPI-urile în timp real. Această vizibilitate permite luarea deciziilor mai rapidă și o receptivitate mai mare.

Parteneriat cu SUNTOP Electronics pentru fabricarea fiabilă a PCB

La SUNTOP Electronics, nu construim doar PCB-uri — construim încredere. Procesul nostru de control al calității în 6 pași reflectă angajamentul nostru neclintit față de excelență în fabricarea PCB și asamblarea PCB.

De la consultarea inițială de design până la livrarea finală, colaborăm cu ingineri și companii din întreaga lume pentru a aduce la viață idei inovatoare — cu precizie, fiabilitate și liniște sufletească.

Indiferent dacă aveți nevoie de prototipuri cu volum redus, rulări de producție cu volum mare sau soluții complete la cheie, inclusiv aprovizionarea cu componente și asamblarea box-build, echipa noastră experimentată este gata să vă susțină succesul.

Gata să începeți? Aflați mai multe despre capacitățile noastre pe pagina noastră capacități de fabricare PCB, sau contactați-ne astăzi pentru a contacta producătorul de PCB direct.

Pentru proiecte noi, trimiteți pur și simplu fișierele dvs. pentru a obține o ofertă PCB și lăsați-ne să vă arătăm cum este proiectată calitatea în fiecare placă pe care o producem.