回路基板アセンブリをマスターする:プロセス、ヒント、ベストプラクティス

Winnie King

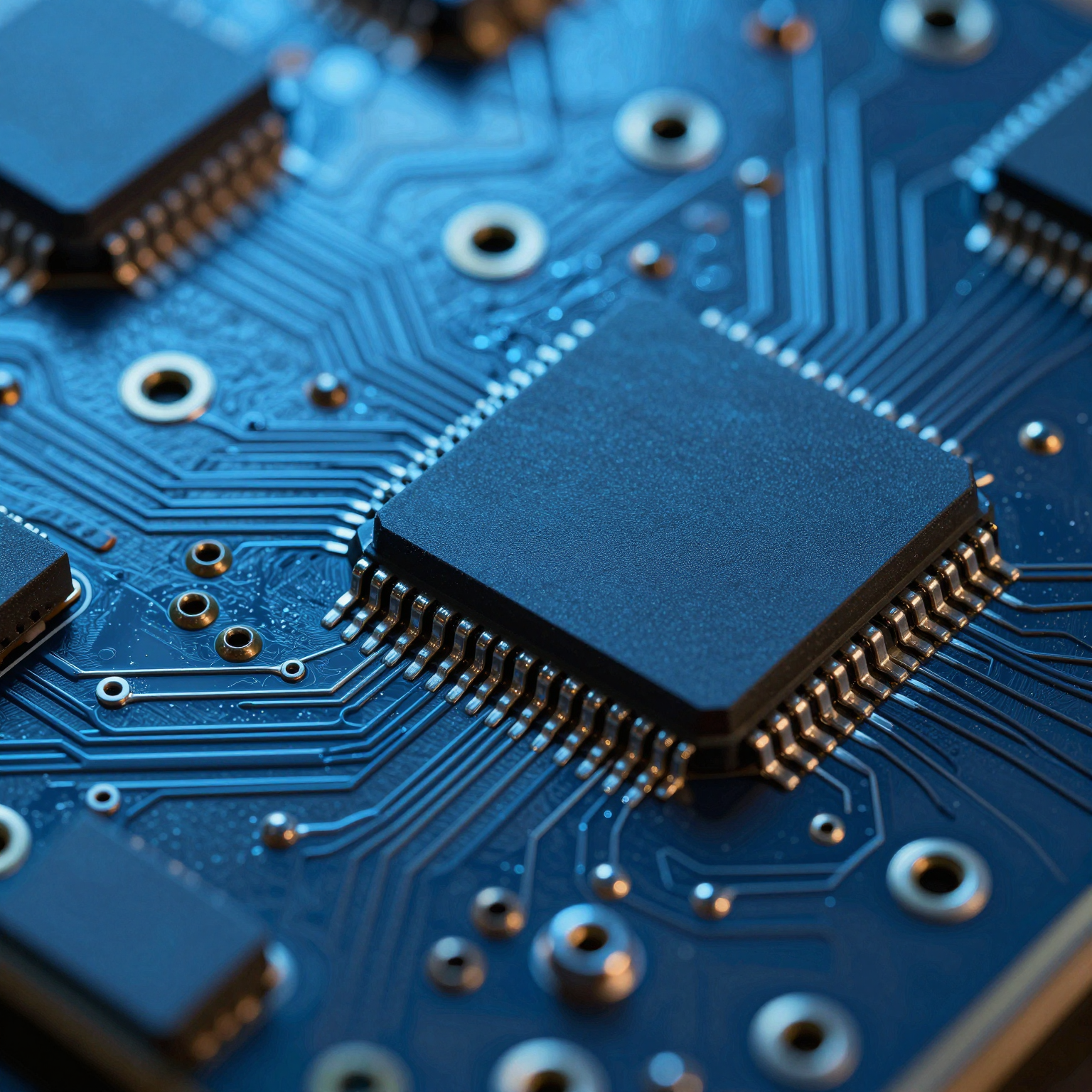

今日の急速に進化するエレクトロニクス業界において、回路基板アセンブリは最新のデバイス生産の基礎となっています。消費者向けガジェット、医療機器、産業用自動化システムのいずれを開発している場合でも、プリント回路基板(PCB)の品質と信頼性は、性能と寿命に直接影響します。このガイドでは、標準的なリジッド回路基板アセンブリから高度なHDI回路基板アセンブリ、フレキシブル回路基板の統合まで、回路基板アセンブリプロセスについて深く掘り下げます。また、次のエレクトロニクスプロジェクトで成功を確実にするための重要なヒントも共有します。

回路基板アセンブリとは?

回路基板アセンブリ(略してPCBAと呼ばれることが多い)は、裸のプリント回路基板に電子部品を実装するプロセスを指します。PCB製造(銅トレースを備えた物理的な基板を作成することを含む)とは異なり、アセンブリは、抵抗、コンデンサ、集積回路(IC)、コネクタ、および回路に命を吹き込むその他の部品を基板に搭載することに重点を置いています。

このプロセスで使用される基板にはいくつかの種類があります。

- リジッド回路基板アセンブリ:最も一般的なタイプで、FR-4のような固体の基板材料で作られています。

- フレキシブル回路基板:ポリイミドのような柔軟なポリマーフィルムで作られており、曲げたり折りたたんだりできます。

- HDI回路基板アセンブリ:高密度相互接続(High-Density Interconnect)基板で、より細いライン、より小さなビア、より高い接続密度を特徴としています。

各バリエーションは独自の用途に使用されますが、すべて、精度と再現性のために設計された構造化されたアセンブリワークフローに従います。

回路基板アセンブリプロセス:ステップバイステップ

回路基板アセンブリの完全なライフサイクルを理解することは、エンジニアや製品デザイナーが情報に基づいた決定を下すのに役立ちます。主要な段階の内訳は次のとおりです。

1. はんだペーストの塗布

表面実装技術(SMT)アセンブリの最初のステップは、部品が配置されるPCBパッドにはんだペーストを塗布することです。ステンレス製のステンシルにより、指定された領域にのみ正確に堆積されます。

はんだペーストは、微細なはんだ粒子とフラックスの混合物であり、リフロー中に金属表面を洗浄し、強力な電気的接続を促進します。この段階での均一性と精度は重要です。ペーストが多すぎたり少しすぎたりすると、ブリッジやトゥームストーン(マンハッタン現象)などの欠陥につながる可能性があります。

2. 部品配置

ペーストが塗布されると、自動化されたピックアンドプレースマシンが表面実装部品(SMD)を基板上に配置します。これらのマシンは、ビジョンシステムを使用して、超微細ピッチICでも部品を正確に位置合わせします。

HDI回路基板アセンブリを含む複雑な設計の場合、部品配置では、狭い間隔とマイクロビアを考慮する必要があります。ここでの位置ずれは、信号の完全性と熱管理を損なう可能性があります。

スルーホール部品は、通常、量と複雑さに応じて、手動または自動挿入装置によって後で挿入されます。

3. リフローはんだ付け

配置後、基板はリフロー炉に入り、そこで制御された熱がはんだペーストを溶かし、恒久的な電気的および機械的結合を形成します。温度プロファイル(予熱、均熱、ピーク、および冷却フェーズ)は、部品と基板材料に基づいて慎重に調整する必要があります。

フレキシブル回路基板アセンブリの場合、ポリイミド基板の熱許容度が低いため、特別な注意が必要です。過度の熱は反りや剥離を引き起こす可能性があるため、窒素を充填したオーブンを使用した最適化されたプロファイルがよく採用されます。

4. 検査とテスト

はんだ付け後の検査は、欠陥を早期に発見するために不可欠です。自動光学検査(AOI)は、部品の欠落、位置ずれ、はんだブリッジ、および不十分なフィレット(はんだのぬれ上がり)をチェックします。

X線検査は、特に埋め込みビアやボールグリッドアレイ(BGA)パッケージを備えたHDI回路基板アセンブリの隠れた接合部に使用される場合があります。その後、機能テストにより、組み立てられた基板が設計仕様に従って動作することを確認します。

堅牢な6ステップの品質管理プロセスを実装することで、歩留まり率が大幅に向上し、市場での故障が減少します。

5. スルーホールアセンブリ(必要な場合)

多くの最新の設計はSMTのみに依存していますが、一部のアプリケーションでは、高信頼性の接続や、変圧器やコネクタなどのより大きな部品のために、スルーホール技術(THT)が依然として必要です。

THTでは、リード線がドリルで開けられた穴に挿入され、通常はウェーブはんだ付けまたはセレクティブはんだ付けによって反対側ではんだ付けされます。これにより時間とコストが増加しますが、過酷な環境での耐久性が向上します。

混合技術の基板の場合、順序が重要です。通常、SMT部品が最初に処理され、次にTHTが処理され、既に取り付けられた部品の損傷を防ぎます。

6. 最終洗浄とコーティング

フラックスや取り扱いによる残留物は、特に湿気の多い環境や腐食性の環境では、長期的な信頼性に影響を与える可能性があります。最終洗浄で汚染物質を除去し、コンフォーマルコーティングで基板全体に保護層(アクリル、シリコン、ウレタンなど)を塗布します。

このステップは、ウェアラブルデバイスや自動車センサーなど、湿気や振動にさらされるフレキシブル回路基板アプリケーションにとって特に重要です。

アセンブリにおける回路基板の種類

すべての回路基板が同じように作られているわけではありません。正しいタイプを選択するかどうかは、アプリケーションの機械的、環境的、および性能要件によって異なります。

リジッド回路基板アセンブリ

ほとんどの民生用電子機器は、その安定性、製造の容易さ、および大規模な場合の低コストのために、リジッド回路基板アセンブリを使用しています。これらの基板は、ストレス下でも形状を維持し、高密度の部品レイアウトをサポートします。

一般的な用途には、デスクトップコンピュータ、電源、家電製品などがあります。ただし、柔軟性に欠け、コンパクトなスペースや湾曲したスペースでは使用できません。

ヒント:製造上の複雑さを軽減するために、標準化されたフットプリントを使用し、過度に狭いクリアランスを避けてください。

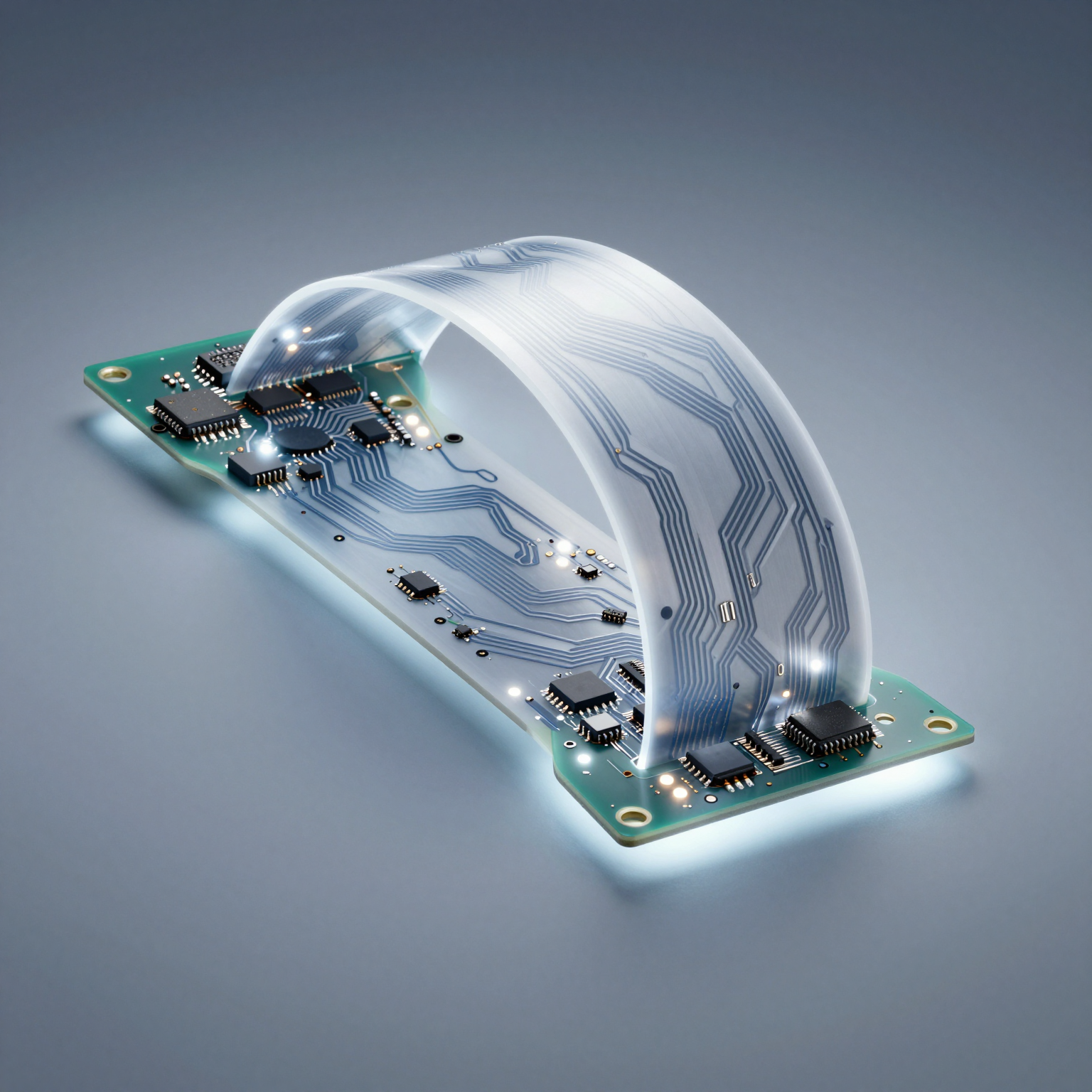

フレキシブル回路基板

フレキシブル回路基板ソリューションは、スペースと重量が制約となる革新的な設計を可能にします。曲げたり、折りたたんだり、ねじったりできるため、折りたたみ式スマートフォン、医療用インプラント、航空宇宙システムに最適です。

ただし、フレキシブル基板のアセンブリには課題があります。

- 取り扱いには、損傷を防ぐための特別な治具が必要です。

- 正確な位置合わせのために、位置合わせマークを明確に定義する必要があります。

- 重い部品を支えるために、補強材が追加される場合があります。

設計者は、製造可能性と信頼性を確保するために、**フレキシブルPCB設計のベストプラクティス**に従う必要があります。

HDI回路基板アセンブリ

HDI回路基板アセンブリは、マイクロビア、ブラインド/埋め込みビア、より細いトレース幅などの技術を通じて小型化をサポートします。HDI基板は、より多くの機能をより小さなフットプリントに詰め込みます。これは、スマートフォン、タブレット、IoTデバイスにとって重要です。

主な利点:

- 信号の完全性の向上

- 電磁干渉(EMI)の低減

- 熱性能の強化

しかし、HDIにはより厳しい公差とより高いコストが伴います。製造には、高度なイメージング、レーザー穴あけ、および正確なラミネーションプロセスが必要です。

将来のトレンドについて詳しく知るには、次世代エレクトロニクスを形成する**HDI PCB技術**に関する記事をお読みください。

回路基板アセンブリを成功させるための重要なヒント

高度な機械と熟練した技術者がいても、設計の選択が不十分だと、本来はスムーズな回路基板アセンブリプロセスが狂う可能性があります。結果を改善するために、これらの専門的なヒントに従ってください。

1. 製造容易化設計(DFM)

設計フェーズの早い段階で、常に**PCBアセンブリメーカー**と協力してください。DFMレビューにより、生産開始前に、不十分な間隔、非標準の穴サイズ、問題のある部品の向きなどの潜在的な問題が発見されます。

推奨されるランドパターンを使用し、最小トレース/スペースルールを順守し、リワーク(手直し)アクセスのために背の高い部品の周囲に十分なクリアランスを確保してください。

2. 正しい表面仕上げを選択する

表面仕上げは、銅パッドを酸化から保護し、良好なはんだ付け性を保証します。一般的なオプションは次のとおりです。

- HASL(熱風はんだレベリング):費用対効果が高いですが、ファインピッチ部品には理想的ではありません。

- ENIG(無電解ニッケル/置換金めっき):平坦な表面で、BGAおよびHDIに最適です。

- OSP(水溶性プリフラックス):シンプルで環境に優しいですが、保存期間が短いです。

HDI回路基板アセンブリの場合、平坦性と信頼性のために、ENIGまたはイマージョンシルバーが好まれます。

詳細については、包括的な**PCB表面仕上げガイド**をご覧ください。

3. パネル化(面付け)を最適化する

複数の小さな基板を製造する場合、パネル化により効率が向上します。フレキシブル回路基板アレイの場合、繊細な回路を損傷することなく簡単に個片化できるように、ブレークアウェイタブ(捨て基板)またはVカットラインを検討してください。

応力亀裂を防ぐために、敏感な部品を端やルーター加工ラインの近くに配置することは避けてください。

4. 厳格なテストプロトコルを実施する

機能テストを省略しないでください。プロトタイプであっても、基本的な導通チェックと電源チェックの恩恵を受けます。インサーキットテスト(ICT)とフライングプローブテストは個々の部品を検証し、バウンダリスキャン(JTAG)は複雑なデジタルシステムのデバッグに役立ちます。

テストとデータロギングを組み合わせて、故障モードを追跡し、将来の設計を改善します。

5. 信頼できるサプライヤーと提携する

部品不足と偽造部品は、エレクトロニクスのサプライチェーンを悩ませています。透明性のある電子部品の調達とトレーサビリティを提供する信頼できるパートナーと協力してください。

評判の良いメーカーは、RoHS準拠、ロット番号、テストレポートを含む完全なドキュメントを提供します。

専門的な**PCBアセンブリサービス**がどのように開発を合理化し、市場投入までの時間を短縮するかをご覧ください。

回路基板アセンブリにおける新たなトレンド

回路基板アセンブリの状況は、新しい材料、プロセス、および統合技術とともに進化し続けています。

- フレックスリジッド基板の採用拡大:リジッド層とフレキシブル層を1つのアセンブリに組み合わせることで、3Dパッケージングが可能になり、コネクタが不要になります。

- 埋め込み部品による小型化:PCB基板内に埋め込まれたアクティブおよびパッシブ部品により、フットプリントが削減され、性能が向上します。

- AI主導の品質保証:機械学習アルゴリズムは、AOIおよびX線画像を人間よりも速く正確に分析します。

- 持続可能な製造:鉛フリーはんだ、リサイクル可能な基板、エネルギー効率の高いプロセスが標準になりつつあります。

先を行くということは、厳格な品質基準を維持しながらイノベーションを受け入れることを意味します。

結論

回路基板アセンブリは、単に部品を基板に取り付けるだけではありません。それは、エンジニアリング、精度、品質管理の洗練された融合です。従来のリジッド回路基板アセンブリ、最先端のHDI回路基板アセンブリ、または革新的なフレキシブル回路基板設計のいずれを扱っている場合でも、完全なプロセスを理解することで、より良い意思決定が可能になります。

DFMや表面仕上げの選択から、経験豊富なメーカーとの提携まで、ベストプラクティスに従うことで、高い歩留まり、優れた信頼性、そしてより迅速な製品発売を実現できます。

次のエレクトロニクスプロジェクトを実現する準備はできましたか?**PCB製造サービス**の全範囲を探索し、プロトタイプから大量生産まで、開発のあらゆる段階をどのようにサポートするかをご覧ください。