Guida Completa al Processo di Assemblaggio PCB: Dal Design alla Produzione con SUNTOP Electronics

Amos-Ingegnere Elettronico

Nel panorama elettronico in rapida evoluzione di oggi, i circuiti stampati (PCB) sono la spina dorsale di praticamente ogni dispositivo moderno — dagli smartphone e apparecchiature mediche ai sistemi di automazione industriale e all'elettronica automobilistica. Dietro ogni prodotto elettronico affidabile c'è un Processo di Assemblaggio PCB complesso e meticolosamente eseguito, che trasforma una scheda nuda in un componente completamente funzionale pronto per l'integrazione.

In SUNTOP Electronics, siamo orgogliosi di essere più di un semplice produttore di assemblaggio PCB — siamo il vostro partner end-to-end nell'innovazione, offrendo servizi di assemblaggio PCB completi che vanno dal supporto iniziale del design alla produzione finale e garanzia di qualità. Che stiate sviluppando un prototipo o scalando per la produzione di massa, comprendere l'intera portata del Processo di Assemblaggio PCB è essenziale per garantire prestazioni, affidabilità ed efficienza dei costi.

Questa guida vi accompagnerà attraverso ogni fase del Processo di Assemblaggio PCB, evidenziando le best practice, i progressi tecnologici e come SUNTOP Electronics garantisce l'eccellenza in ogni passaggio — tutto sotto l'ombrello del nostro flusso di lavoro senza soluzione di continuità Dal Design alla Produzione.

Cos'è l'Assemblaggio PCB?

Prima di immergersi nel processo, è importante definire cosa significa effettivamente assemblaggio PCB. Sebbene spesso confuso con la fabbricazione di PCB, l'assemblaggio PCB si riferisce specificamente al processo di montaggio e saldatura di componenti elettronici su un PCB nudo fabbricato. Questo trasforma la scheda da un substrato passivo in un'unità attiva e funzionale — comunemente chiamata PCBA (Printed Circuit Board Assembly).

Il Processo di Assemblaggio PCB coinvolge diverse fasi critiche:

- Validazione del design

- Approvvigionamento componenti

- Applicazione pasta saldante

- Posizionamento componenti

- Saldatura a riflusso

- Ispezione e test

Ogni fase richiede ingegneria di precisione, macchinari avanzati e rigoroso controllo qualità — aree in cui SUNTOP Electronics eccelle come fornitore leader di servizi di assemblaggio PCB.

L'Importanza di un Flusso di Lavoro Dal Design alla Produzione Senza Soluzione di Continuità

Sviluppare un prodotto elettronico di successo non significa solo creare un buon schema; richiede un approccio olistico che integra design, producibilità, logistica della supply chain e scalabilità. Ecco perché SUNTOP enfatizza una strategia unificata Dal Design alla Produzione.

Un flusso di lavoro frammentato — in cui i team di design lavorano indipendentemente dai partner di produzione — può portare a costosi ritardi, riprogettazioni e problemi di resa. Al contrario, collaborare precocemente con un produttore di assemblaggio PCB esperto come SUNTOP garantisce:

- Controlli di Design for Manufacturability (DFM) eseguiti in anticipo

- Disponibilità dei componenti e stato del ciclo di vita verificati

- Metodi di assemblaggio ottimizzati per efficienza e affidabilità

- Tempi di prototipazione ridotti

- Time-to-market accelerato

I nostri ingegneri lavorano a stretto contatto con i clienti durante la fase di pre-produzione per esaminare file Gerber, BOM (Bill of Materials) e disegni di assemblaggio, identificando potenziali rischi prima che inizi qualsiasi produzione fisica.

Suddivisione Passo dopo Passo del Processo di Assemblaggio PCB

Esploriamo ora i passaggi dettagliati coinvolti nel moderno Processo di Assemblaggio PCB, utilizzando le metodologie leader del settore di SUNTOP Electronics come punto di riferimento.

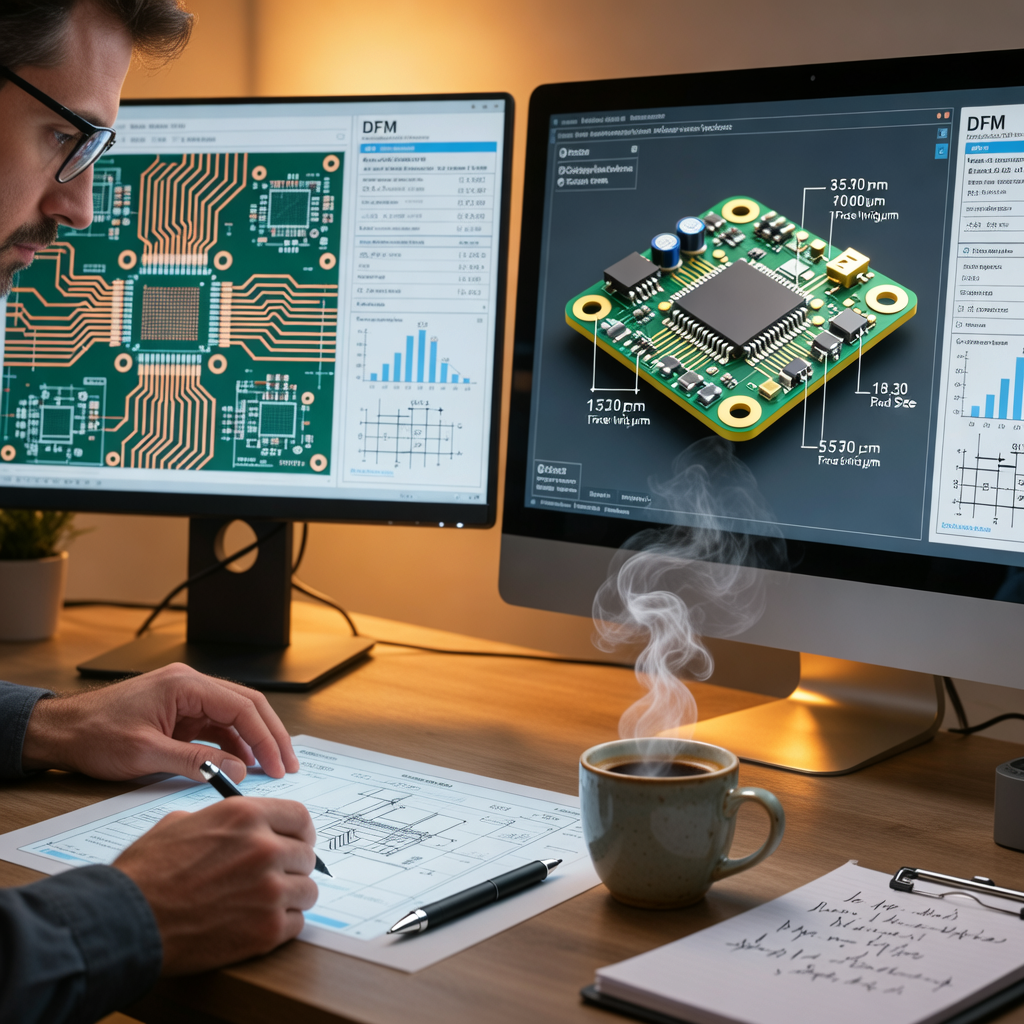

1. Revisione del Design e Analisi DFM

Ogni assemblaggio di successo inizia con un design solido. In SUNTOP, il primo passo tecnico dopo aver ricevuto i dati del cliente è un'analisi completa di Design for Manufacturability (DFM).

Esaminiamo:

- Larghezze e spaziature delle piste

- Dimensioni dei pad e posizionamento dei via

- Footprint dei componenti

- Considerazioni sul relief termico

- Compatibilità dello stack-up dei layer

Utilizzando strumenti software avanzati, simuliamo come si comporterà la scheda durante la saldatura, il riflusso e lo stress meccanico. Eventuali discrepanze tra il design previsto e la producibilità pratica vengono segnalate e discusse con il cliente.

Questa revisione proattiva previene insidie comuni come tombstoning, ponti o disallineamenti durante l'assemblaggio automatizzato — risparmiando tempo, materiali e costi a valle.

🔍 Consiglio Pro: Fornite sempre al vostro produttore pacchetti di design completi, inclusi file Gerber, file di perforazione NC, BOM e disegni di assemblaggio per snellire questo processo.

Per ulteriori approfondimenti sull'ottimizzazione dei vostri design, consultate il nostro articolo sulle best practice per il design di PCB flessibili.

2. Fabbricazione del PCB Nudo

Sebbene tecnicamente faccia parte della fabbricazione di PCB piuttosto che dell'assemblaggio, la qualità della scheda base influisce direttamente sul successo dell'intero Processo di Assemblaggio PCB. SUNTOP offre servizi di produzione PCB integrati, permettendoci di mantenere un controllo rigoroso sulla selezione dei materiali, controllo dell'impedenza, finiture superficiali e precisione dimensionale.

Fattori chiave includono:

- Materiale del Substrato: FR-4, Rogers, poliimmide, ecc., selezionati in base ai requisiti termici, elettrici e meccanici.

- Peso del Rame: Varia da 0,5 oz a 4+ oz a seconda delle esigenze di trasporto di corrente.

- Finitura Superficiale: Opzioni come ENIG, HASL, Argento ad immersione o OSP garantiscono una buona saldabilità e durata di conservazione.

Le nostre capacità di produzione PCB includono HDI, rigido-flex e schede RF ad alta frequenza — consentendo il supporto per applicazioni all'avanguardia in ambito aerospaziale, telecomunicazioni e dispositivi medici.

Per approfondimenti sulle opzioni di finitura superficiale, leggete la nostra guida dettagliata sulle finiture superficiali PCB.

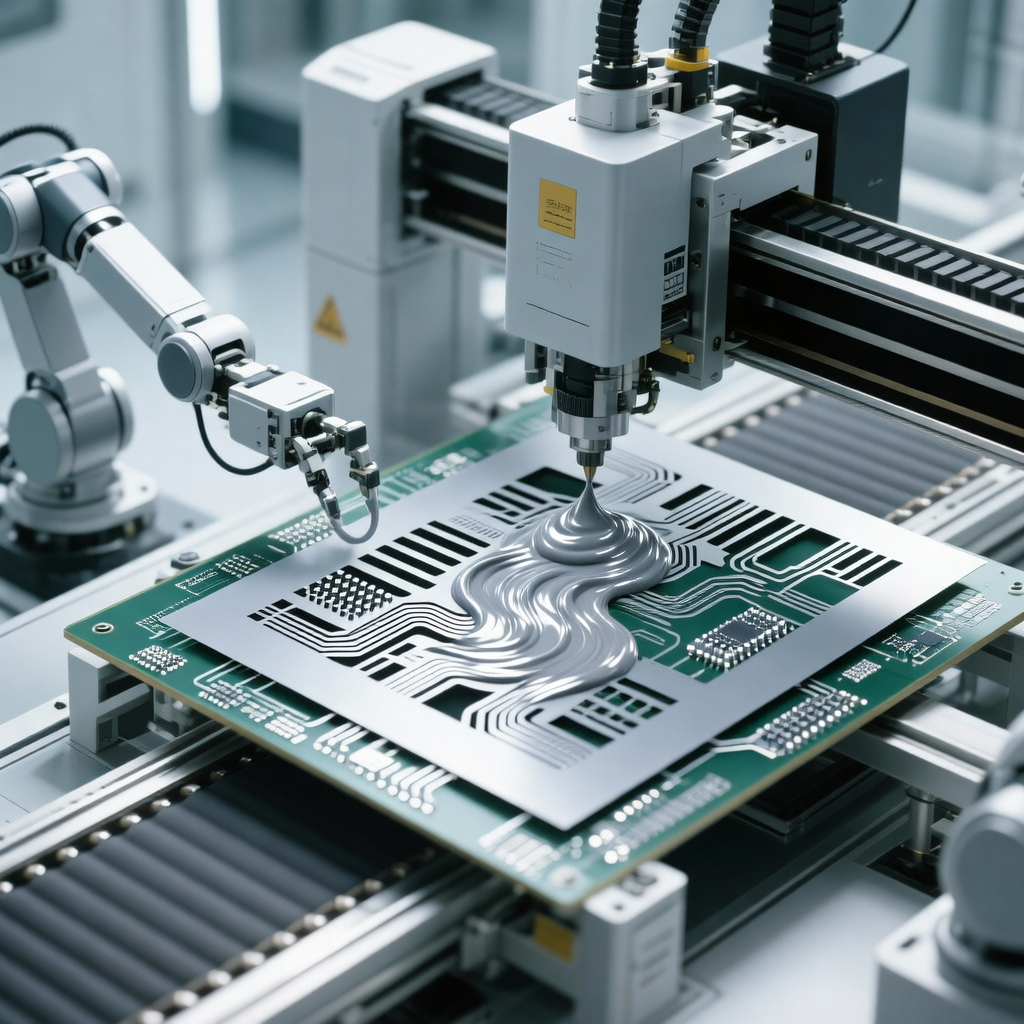

3. Applicazione della Pasta Saldante

Una volta che i PCB nudi superano l'ispezione in entrata, il passo successivo è l'applicazione della pasta saldante — una miscela appiccicosa di minuscole particelle di saldatura e flussante che tiene temporaneamente i componenti in posizione prima della saldatura permanente.

Questo viene fatto usando una stampante a stencil:

- Uno stencil in acciaio inossidabile, tagliato a laser per corrispondere alle posizioni dei pad, viene allineato precisamente sul PCB.

- La pasta saldante viene stesa attraverso lo stencil usando una racla.

- Quando lo stencil viene sollevato, depositi precisi rimangono sui pad.

La precisione qui è fondamentale — troppa pasta causa ponti; troppo poca porta a giunti deboli. SUNTOP utilizza sistemi di visione automatizzati per verificare l'allineamento e la coerenza dopo ogni ciclo di stampa.

Paste saldanti comunemente usate:

- Tipo 3, Tipo 4 o Tipo 5 (la dimensione delle particelle varia)

- Senza piombo (es. SAC305) o formulazioni con piombo basate sulle esigenze di conformità RoHS

4. Posizionamento Componenti (Pick-and-Place)

Dopo l'applicazione della pasta saldante arriva una delle fasi più dinamiche: posizionamento dei componenti. Gli assemblaggi moderni si basano pesantemente sulla Tecnologia a Montaggio Superficiale (SMT), dove i componenti sono posizionati direttamente sulla superficie della scheda.

Usando macchine pick-and-place ad alta velocità, i componenti vengono prelevati da bobine, vassoi o tubi e posizionati con precisione a livello di micron. Queste macchine utilizzano ugelli a vuoto e sistemi di riconoscimento ottico per allineare le parti correttamente.

Tipi di componenti gestiti:

- Resistori, condensatori (package 0201, 0402, 0603)

- IC (QFP, QFN, BGA)

- Connettori e semiconduttori discreti

I componenti a foro passante (through-hole) possono ancora essere utilizzati in determinati design, specialmente per requisiti di alta potenza o resistenza meccanica. Per un confronto tra questi due metodi, vedere il nostro articolo approfondito su SMT vs assemblaggio a foro passante.

In SUNTOP, le nostre linee SMT operano a velocità superiori a 80.000 componenti all'ora mantenendo una precisione di posizionamento di ±25µm — ideale per schede dense e ad alta complessità.

5. Saldatura a Riflusso

Con i componenti alloggiati nella pasta saldante, la scheda entra nel forno di riflusso — un forno a nastro multi-zona che riscalda gradualmente il PCB per fondere la saldatura e formare connessioni elettriche e meccaniche affidabili.

Il profilo di riflusso include tipicamente quattro fasi:

- Preriscaldamento: Aumento graduale della temperatura per attivare il flussante e prevenire lo shock termico.

- Ammollo Termico: Uniforma la temperatura attraverso la scheda e attiva il flussante per pulire gli ossidi.

- Riflusso/Picco: La temperatura supera il punto di fusione della saldatura (tipicamente ~217°C per SAC305), formando legami intermetallici.

- Raffreddamento: Il raffreddamento controllato solidifica i giunti e garantisce l'integrità strutturale.

Profili impropri possono causare difetti come vuoti, pallinatura o delaminazione. SUNTOP impiega termocoppie in tempo reale e controllo statistico di processo (SPC) per monitorare e ottimizzare ogni ciclo.

Per settori ad alta affidabilità come automotive o difesa, offriamo anche ambienti di riflusso in azoto per ridurre l'ossidazione e migliorare la qualità del giunto.

6. Inserimento Componenti a Foro Passante e Saldatura ad Onda

Se il design include componenti a foro passante (THT), questi vengono inseriti manualmente o tramite macchine di inserimento automatico dopo l'elaborazione SMT.

Queste schede passano poi attraverso la saldatura ad onda:

- Il lato inferiore del PCB passa sopra un'onda stazionaria di saldatura fusa.

- L'azione capillare attira la saldatura verso l'alto attraverso i fori, formando forti connessioni meccaniche ed elettriche.

Tecniche di saldatura selettiva vengono utilizzate quando solo aree specifiche necessitano di trattamento THT, evitando danni agli SMD già assemblati.

La pulizia post-saldatura può seguire se richiesto dagli standard applicativi (es. specifiche mediche o militari).

7. Assemblaggio Manuale e Rilavorazione

Nonostante l'automazione, alcuni compiti richiedono competenza umana. Tecnici qualificati eseguono:

- Saldatura manuale di grandi connettori o componenti sensibili al calore

- Rilavorazione di giunti difettosi identificati durante l'ispezione

- Applicazione di rivestimento conforme

- Potting o incapsulamento

Gli operatori formati di SUNTOP aderiscono agli standard IPC-A-610 Classe 2 o Classe 3, garantendo una qualità costante anche nelle operazioni manuali.

Le stazioni di rilavorazione sono dotate di microscopi, strumenti di rilavorazione ad aria calda e pompe dissaldanti per correggere problemi senza danneggiare i circuiti circostanti.

8. Ispezione Ottica Automatizada (AOI)

La garanzia di qualità inizia immediatamente dopo la saldatura. I sistemi di Ispezione Ottica Automatizzata (AOI) scansionano la scheda utilizzando telecamere ad alta risoluzione e algoritmi sofisticati per rilevare difetti come:

- Componenti mancanti

- Parti disallineate o ruotate

- Ponti di saldatura

- Saldatura insufficiente o eccessiva

- Errori di polarità

L'AOI è non distruttiva e veloce — capace di ispezionare migliaia di giunti di saldatura al minuto. I risultati vengono registrati per tracciabilità e analisi delle tendenze.

In SUNTOP, l'AOI viene distribuita sia post-SMT che post-THT per rilevare problemi precocemente e ridurre al minimo gli scarti.

9. Ispezione a Raggi X (AXI) per Giunti Nascosti

Alcuni componenti, in particolare Ball Grid Array (BGA) e Chip Scale Package (CSP), hanno giunti di saldatura nascosti sotto il corpo. L'ispezione visiva non può valutarne la qualità.

È qui che l'ispezione a raggi X (AXI) diventa indispensabile. Usando i raggi X per penetrare il package, l'AXI rivela:

- Percentuale di vuoti nelle sfere di saldatura

- Allineamento delle sfere con i pad

- Presenza di cortocircuiti o aperture

- Difetti head-in-pillow

SUNTOP utilizza sistemi AXI all'avanguardia con capacità di imaging 2D e 3D per garantire che i BGA soddisfino rigorosi standard di affidabilità.

Comprendere le sfide dell'assemblaggio BGA è fondamentale per prevenire guasti sul campo — specialmente in applicazioni mission-critical.

10. Test Funzionali e Test In-Circuit (ICT)

Anche le schede visivamente perfette possono avere guasti elettrici sottostanti. Per confermare la funzionalità, eseguiamo vari test elettrici:

Test In-Circuit (ICT)

- Usa un fixture a letto di chiodi per fare contatto con i punti di test.

- Misura resistenza, capacità, livelli di tensione e continuità.

- Rileva cortocircuiti, aperture, valori errati ed errori di orientamento.

L'ICT fornisce una diagnostica profonda ma richiede attrezzature personalizzate, rendendolo più adatto per tirature da medie ad alte.

Test Flying Probe

- Ideale per lotti a basso volume o prototipi.

- Le sonde si muovono dinamicamente attraverso la scheda senza un fixture fisso.

- Più lento dell'ICT ma altamente flessibile.

Test del Circuito Funzionale (FCT)

- Simula le condizioni operative del mondo reale.

- Alimenta la scheda e verifica segnali di ingresso/uscita, interfacce di comunicazione, regolazione di potenza, ecc.

- Spesso personalizzato per progetto con maschere di prova e software dedicati.

In SUNTOP, sviluppiamo strategie di test su misura basate su volume, complessità e livello di rischio dell'applicazione.

11. Pulizia Finale, Rivestimento e Imballaggio

A seconda dell'ambiente di utilizzo finale, possono essere applicati passaggi di finitura aggiuntivi:

Rivestimento Conforme

- Uno strato polimerico protettivo (acrilico, silicone, uretano) applicato per proteggere da umidità, polvere, sostanze chimiche e cicli termici.

- Applicato tramite spruzzatura, immersione o robot di rivestimento selettivo.

Utilizzato ampiamente nei controlli automobilistici, esterni e industriali.

Potting

- Incapsulamento dell'intero assemblaggio in resina per una protezione estrema.

- Comune in dispositivi ad alta vibrazione o sommergibili.

Pulizia Finale

- Rimuove i residui di flussante, particolarmente importante nei circuiti ad alta impedenza.

- Vengono utilizzati processi di pulizia con acqua deionizzata o a base di solventi.

Le schede vengono poi asciugate, etichettate e imballate in imballaggi sicuri contro le scariche elettrostatiche (ESD) per la spedizione.

12. Garanzia di Qualità e Tracciabilità

In SUNTOP Electronics, la qualità non è un ripensamento — è incorporata in ogni fase del Processo di Assemblaggio PCB. Il nostro processo di controllo qualità in 6 fasi assicura consegne a zero difetti:

- Ispezione Materiali in Entrata

- Verifica Pasta Saldante

- AOI Pre-Riflusso

- AOI Post-Riflusso

- AXI (per BGA/CSP)

- Test Elettrico e Funzionale Finale

Tutte le ispezioni sono documentate e la tracciabilità del lotto è mantenuta durante tutta la produzione. Aggiamo in conformità con ISO 9001, IATF 16949 (automotive) e standard IPC.

I nostri servizi di QA includono screening dello stress ambientale (ESS), test HALT/HASS e report sul primo articolo su richiesta.

Tipi di Tecnologie di Assemblaggio PCB

La scelta della tecnologia di assemblaggio dipende dalla complessità del design, dai tipi di componenti e dal volume di produzione. Ecco i metodi principali utilizzati oggi:

Tecnologia a Montaggio Superficiale (SMT)

- Componenti montati direttamente sulla superficie del PCB.

- Permette design più piccoli, leggeri e densi.

- Domina >80% dell'elettronica moderna.

Ideale per elettronica di consumo, dispositivi IoT e tecnologia mobile.

Tecnologia a Foro Passante (THT)

- I terminali vengono inseriti attraverso fori praticati e saldati sul lato opposto.

- Offre resistenza meccanica e durabilità superiori.

- Utilizzato per connettori, trasformatori e componenti per impieghi gravosi.

Ancora rilevante in elettronica di potenza, militare/aerospaziale e macchinari industriali.

Assemblaggio a Tecnologia Mista

- Combina sia SMT che THT sulla stessa scheda.

- Richiede un sequenziamento attento per evitare di disturbare le parti già assemblate.

Comune in prodotti ibridi come alimentatori e pannelli di controllo.

SUNTOP supporta tutti e tre gli approcci con configurazioni di linea flessibili e pianificazione esperta dei processi.

Sfide e Soluzioni Avanzate dell'Assemblaggio PCB

Mentre l'elettronica si riduce e le richieste di prestazioni crescono, emergono nuove sfide nel Processo di Assemblaggio PCB. Diamo un'occhiata ad alcune delle più pressanti e come SUNTOP le affronta.

Miniaturizzazione e Interconnessione ad Alta Densità (HDI)

I dispositivi moderni richiedono ingombri minori e funzionalità più elevate. I PCB HDI utilizzano micro-via, via ciechi/interrati e componenti a passo più fine (es. BGA passo 0,3 mm).

Sfide:

- Tolleranze strette richiedono un posizionamento ultra-preciso

- Affidabilità dei micro-via sotto cicli termici

- Aumento del rischio di vuoti di saldatura

Soluzioni in SUNTOP:

- Uso di macchine pick-and-place avanzate con sistemi di visione potenziati

- Profili di riflusso ottimizzati con atmosfera di azoto

- Ispezione a raggi X migliorata per micro-BGA

Scopri di più sul futuro della miniaturizzazione nel nostro articolo sulla tecnologia PCB HDI.

Conformità alla Saldatura Senza Piombo

Le normative ambientali come RoHS impongono l'uso di saldature senza piombo (es. SAC305), che hanno punti di fusione più alti (~217°C) rispetto al tradizionale SnPb (~183°C).

Impatto:

- Maggiore stress termico su componenti e substrati

- Rischio di pad cratering o delaminazione

- Profili di riflusso più sensibili necessari

I nostri ingegneri utilizzano modellazione predittiva e simulazione termica per ottimizzare i profili, riducendo al minimo lo stress pur garantendo giunti robusti.

Volatilità della Supply Chain e Approvvigionamento Componenti

Uno dei maggiori ostacoli negli ultimi anni è stata la carenza di semiconduttori e i lunghi tempi di consegna. I ritardi nell'ottenimento di componenti chiave possono bloccare interi progetti.

SUNTOP mitiga questo attraverso i nostri servizi di approvvigionamento componenti elettronici:

- Partnership strategiche con distributori globali

- Monitoraggio del ciclo di vita e avvisi di obsolescenza

- Database di alternative approvate (con approvazione del cliente)

- Strategie di doppio approvvigionamento

Aiutiamo i clienti a navigare le interruzioni e mantenere la produzione in corso — anche durante le turbolenze del mercato.

Leggi i nostri ultimi approfondimenti sull'ottimizzazione della supply chain PCB per scoprire come stiamo costruendo supply chain resilienti.

Perché Scegliere SUNTOP Electronics per le Vostre Esigenze di Assemblaggio PCB?

Con numerosi produttori di assemblaggio PCB disponibili a livello globale, cosa distingue SUNTOP?

Capacità End-to-End

Dal concetto al completamento, offriamo:

- Supporto alla progettazione PCB

- Fabbricazione e assemblaggio

- Approvvigionamento componenti

- Test e certificazione

- Logistica e fulfillment

Nessuna necessità di coordinare più fornitori — gestiamo tutto noi.

Strutture all'Avanguardia

Il nostro piano di produzione dispone di:

- Linee SMT completamente automatizzate con macchine SIPLACE e Yamaha

- Forni di riflusso ad azoto con profilazione in tempo reale

- Sistemi AOI e AXI 3D

- Camere di test ambientale

Tutto ospitato in un ambiente camera bianca controllato ESD.

Competenza Specifica per Settore

Serviamo diversi mercati, tra cui:

- Dispositivi medici

- Sistemi automotive e EV

- Automazione industriale

- Telecomunicazioni

- Elettronica di consumo

- Aerospaziale e difesa

Ogni settore ha requisiti normativi e di affidabilità unici — e SUNTOP li soddisfa tutti.

Esplora le industrie servite dal produttore di PCB per vedere come personalizziamo le soluzioni per il tuo campo.

Impegno per la Trasparenza e il Supporto

Crediamo nella comunicazione aperta. I clienti ricevono:

- Aggiornamenti di produzione in tempo reale

- Report di ispezione dettagliati

- Campioni primo articolo

- Project manager dedicati

Inoltre, il nostro team è sempre disponibile per rispondere alle domande o assistere con miglioramenti del design.

Vuoi saperne di più su chi siamo? Visita la nostra pagina chi siamo.

Come Iniziare con il Servizio di Assemblaggio PCB di SUNTOP

Iniziare un nuovo progetto dovrebbe essere eccitante, non opprimente. Ecco quanto è facile iniziare a lavorare con SUNTOP:

-

Invia i Tuoi File

- Invia file Gerber, BOM e disegni di assemblaggio via email o tramite il nostro portale di caricamento sicuro.

-

Ricevi un Report DFM Gratuito

- Entro 24–48 ore, ottieni feedback attuabili sulla prontezza del design.

-

Ottieni un Preventivo

- Prezzi trasparenti basati su volume, complessità e tempi di consegna.

-

Approva e Avvia la Produzione

- Una volta approvato, iniziamo la fabbricazione e l'assemblaggio con aggiornamenti regolari sui progressi.

Per iniziare, semplicemente contatta il produttore di PCB o clicca su richiedi preventivo PCB per assistenza immediata.

Il nostro team reattivo è pronto ad aiutare, sia che tu stia costruendo un singolo prototipo o lanciando una linea di prodotti globale.

Conclusione: Padroneggiare il Processo di Assemblaggio PCB Dal Design alla Produzione

Il viaggio da uno schema circuitale a un PCB completamente assemblato, testato e certificato è intricato — richiedendo maestria tecnica, attrezzature avanzate e un'attenzione incrollabile ai dettagli. Il Processo di Assemblaggio PCB non è semplicemente una sequenza di passaggi; è una sinfonia di ingegneria di precisione, scienza dei materiali e garanzia di qualità.

In SUNTOP Electronics, abbiamo affinato questo processo nel corso degli anni fornendo assemblaggi ad alta affidabilità in tutti i settori. Il nostro impegno per l'eccellenza, la trasparenza e la partnership ci rende una scelta preferita per gli innovatori di tutto il mondo.

Sia che tu stia navigando le complessità delle schede HDI, gestendo i rischi della supply chain o preparandoti per la produzione di massa, i nostri servizi di assemblaggio PCB forniscono le fondamenta di cui hai bisogno per avere successo.

Integrando design, fabbricazione, assemblaggio e test sotto un unico tetto, offriamo una vera continuità Dal Design alla Produzione — riducendo i rischi, migliorando la velocità e migliorando la qualità del prodotto.

Pronto a dare vita alla tua prossima idea? Collabora con SUNTOP Electronics — il tuo alleato di fiducia nell'innovazione della produzione elettronica.