Processo di controllo qualità in 6 fasi

David Lee

Perché il controllo qualità è importante nella produzione di PCB

Prima di immergerci nei dettagli del nostro processo in 6 fasi, è essenziale capire perché il controllo qualità è così critico nella produzione di PCB e nell'assemblaggio di PCB.

Un circuito stampato funge da sistema nervoso di qualsiasi dispositivo elettronico. Collega i componenti elettricamente e meccanicamente, consentendo a tutto, dagli smartphone ai satelliti, di funzionare correttamente. Tuttavia, a causa di design sempre più complessi, tolleranze più strette, densità di componenti più elevate e domanda di fattori di forma più piccoli, il margine di errore non è mai stato così sottile.

Difetti come ponti di saldatura, circuiti aperti, componenti disallineati, giunti di saldatura insufficienti o delaminazione possono causare:

- Guasti intermittenti

- Ridotta durata del prodotto

- Richiami sul campo

- Rischi per la sicurezza

- Danni alla reputazione

- Aumento dei costi di garanzia

Inoltre, molti settori, tra cui automobilistico, medico, militare e delle telecomunicazioni, sono regolati da rigorosi standard normativi come IPC-A-610, ISO 9001, IATF 16949 e AS9100. La mancata conformità a questi standard può squalificare un produttore dalle gare d'appalto o portare a conseguenze legali.

È qui che un processo di controllo qualità strutturato, ripetibile e verificabile diventa indispensabile. In SUNTOP Electronics, non trattiamo il QC come un punto di controllo finale: lo integriamo in ogni fase del flusso di lavoro, dalla revisione del progetto al test finale e alla spedizione.

Implementando un approccio proattivo piuttosto che reattivo, rileviamo potenziali problemi in anticipo, riduciamo le rielaborazioni, miglioriamo i tassi di rendimento e, in definitiva, forniamo prodotti di cui i clienti possono fidarsi.

Esploriamo ora i sei pilastri del nostro quadro di garanzia della qualità.

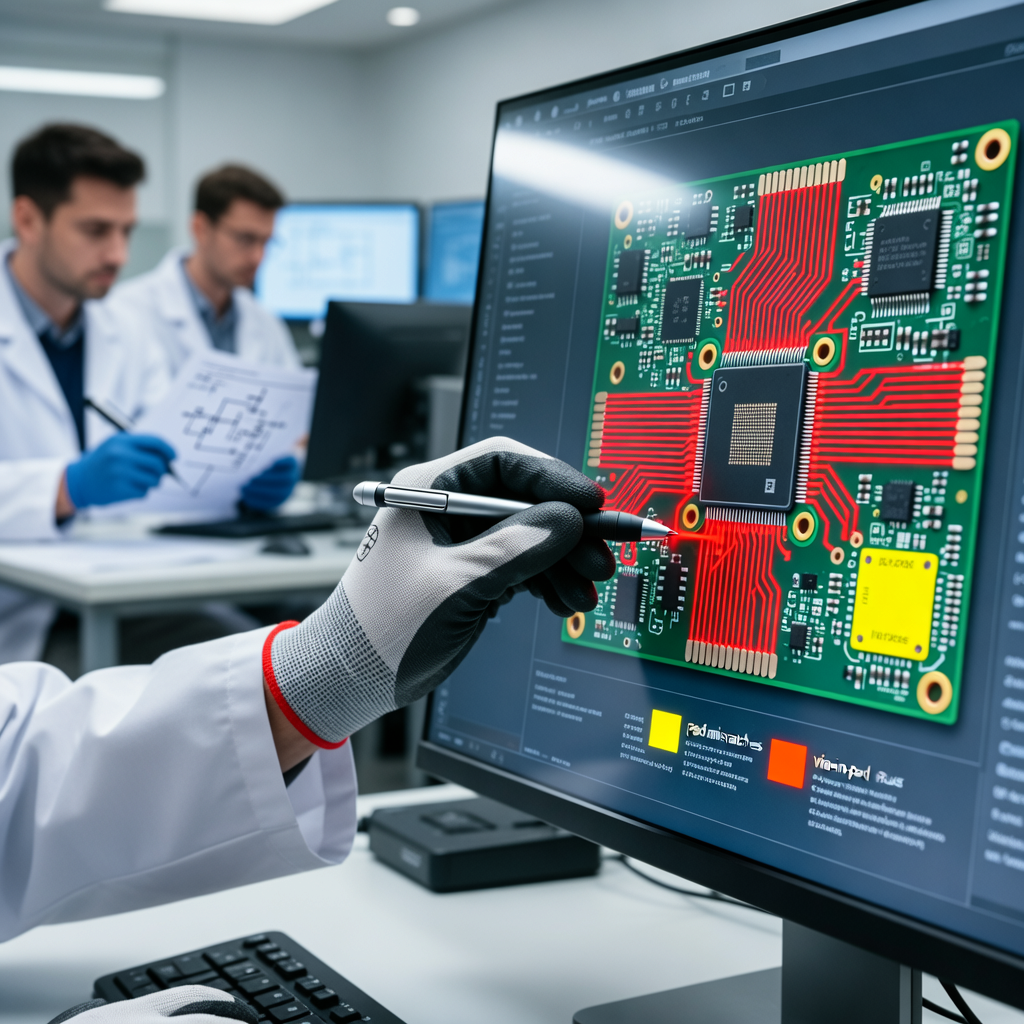

Fase 1: Revisione Design for Manufacturability (DFM) e Design for Assembly (DFA)

Le fondamenta di qualsiasi progetto di produzione PCB di successo iniziano molto prima che i materiali arrivino in produzione: iniziano con il design.

Anche lo schema più elegante può fallire durante la fabbricazione o l'assemblaggio se non tiene conto dei vincoli di produzione del mondo reale. Ecco perché la nostra prima fase di controllo qualità prevede un'analisi approfondita di Design for Manufacturability (DFM) e Design for Assembly (DFA).

Quando un cliente invia i propri file Gerber, la distinta base (BOM) e i disegni di assemblaggio, il nostro team di ingegneri esegue una revisione completa utilizzando strumenti software avanzati e decenni di esperienza pratica. Controlliamo:

- Violazioni di larghezza e spaziatura delle tracce

- Problemi di spazio della maschera di saldatura

- Discrepanze nelle dimensioni dei pad

- Densità di posizionamento dei componenti

- Progettazione dello scarico termico

- Complicazioni via-in-pad

- Precisione dell'impronta (footprint)

- Orientamento dei componenti polarizzati

- Accessibilità ai punti di test

Ad esempio, se un progettista utilizza un'impronta di un componente che non corrisponde alle dimensioni effettive del pacchetto, o posiziona dispositivi a montaggio superficiale troppo vicini tra loro, segnaliamo immediatamente il problema e lavoriamo in collaborazione con il cliente per risolverlo.

Questo audit pre-produzione previene costosi errori in seguito. Secondo studi di settore, correggere un difetto di progettazione dopo l'inizio della produzione può costare fino a 100 volte di più rispetto alla risoluzione durante la fase di progettazione.

Inoltre, la nostra revisione DFM/DFA aiuta a ottimizzare il design per processi automatizzati come macchine pick-and-place e forni a rifusione, garantendo transizioni più fluide tra le fasi e riducendo il rischio di errori o inceppamenti della macchina.

In SUNTOP, crediamo che la trasparenza e la collaborazione siano fondamentali. Ecco perché forniamo report DFM dettagliati con annotazioni visive e raccomandazioni, consentendo ai nostri clienti di prendere decisioni informate sui loro design.

Puoi saperne di più sulle migliori pratiche nella progettazione di PCB leggendo la nostra guida sulle migliori pratiche di progettazione di PCB flessibili.

Fase 2: Ispezione delle materie prime e verifica dei componenti

Una volta approvato il progetto, il prossimo snodo critico nel nostro processo di controllo qualità è la verifica dei materiali. Nell'assemblaggio di PCB, l'integrità delle materie prime, inclusi circuiti stampati nudi, componenti elettronici, pasta saldante e materiali di imballaggio, influisce direttamente sull'affidabilità del prodotto finale.

Ci riforniamo di materiali solo da fornitori certificati e affidabili che rispettano RoHS, REACH e altre normative ambientali e di sicurezza. Ma la certificazione da sola non basta. Ogni lotto viene sottoposto a rigorosi controlli in entrata.

Ispezione della scheda nuda (Bare Board)

Per la produzione di PCB, ispezioniamo le schede nude in arrivo per:

- Precisione dimensionale

- Spessore del rame

- Proprietà dielettriche

- Qualità della placcatura

- Uniformità della finitura superficiale (es. ENIG, HASL, Argento ad immersione)

- Deformazione o incurvamento

Utilizzando comparatori ottici, micrometri e sistemi di ispezione ottica automatizzata (AOI), verifichiamo che ogni pannello soddisfi i requisiti IPC Classe 2 o Classe 3 in base all'applicazione.

Qualsiasi deviazione innesca una procedura di quarantena e avvia la comunicazione con il fornitore per la risoluzione.

Approvvigionamento e autenticazione dei componenti elettronici

L'autenticità dei componenti è una preoccupazione crescente nella catena di fornitura dell'elettronica. Le parti contraffatte, componenti riciclati, rimarchiati o scadenti, possono imitare quelle originali ma spesso falliscono prematuramente sotto stress.

Per combattere questo fenomeno, SUNTOP impiega molteplici tecniche di verifica:

- Ispezione visiva: Esame microscopico di marcature, cavi e imballaggi.

- Analisi a raggi X: Per rilevare differenze interne del die o anomalie nel wire bonding.

- Test di decapsulazione: Per applicazioni ad alta affidabilità, eseguiamo analisi fisiche distruttive quando necessario.

- Tracciabilità del lotto: Ogni lotto di componenti viene registrato con codici data, informazioni sul produttore e dettagli del fornitore per una tracciabilità completa.

Manteniamo inoltre solide relazioni con distributori autorizzati e utilizziamo servizi di verifica di terze parti indipendenti quando ci riforniamo di parti difficili da trovare o obsolete.

Il nostro team di approvvigionamento di componenti elettronici lavora a stretto contatto con i clienti per garantire la conformità della distinta base offrendo alternative quando necessario, senza compromettere la qualità.

Questo livello di diligenza garantisce che solo materiali verificati e ad alta integrità entrino nell'ambiente di produzione, formando una solida base per un output coerente.

Fase 3: Ispezione Ottica Automatizzata (AOI)

Dopo l'applicazione della pasta saldante

Con i materiali approvati e pronti, il processo di assemblaggio PCB passa alla linea SMT (Surface Mount Technology). Uno dei primi punti in cui possono verificarsi difetti è durante la deposizione della pasta saldante, il processo di applicazione di quantità precise di pasta conduttiva sui pad prima del posizionamento dei componenti.

Anche piccole incongruenze qui, come pasta insufficiente, sbavature o disallineamento, possono portare a giunti di saldatura scadenti, tombstoning o aperti/corti in seguito.

Per prevenire ciò, implementiamo l'Ispezione Ottica Automatizzata (AOI) immediatamente dopo la fase di stampa stencil.

I nostri sistemi AOI utilizzano telecamere ad alta risoluzione e sofisticati algoritmi di elaborazione delle immagini per scansionare ogni scheda e confrontare i risultati con i dati CAD originali. Il sistema valuta:

- Volume e altezza dei depositi di saldatura

- Precisione posizionale rispetto ai marcatori fiduciari

- Ponti o eccesso di pasta tra pad adiacenti

- Stampe mancanti o incomplete

Se vengono rilevate discrepanze, il sistema segnala la scheda in tempo reale, interrompendo l'ulteriore elaborazione fino a quando non viene intrapresa un'azione correttiva. Gli operatori ricalibrano quindi la stampante, puliscono lo stencil o regolano la pressione della spatola secondo necessità.

Questo ciclo di feedback in tempo reale non solo migliora la resa al primo passaggio, ma contribuisce anche al miglioramento continuo del processo. Nel tempo, i dati statistici raccolti dalle ispezioni AOI aiutano a identificare le tendenze, come disallineamenti ricorrenti legati a dimensioni specifiche della scheda o stencil, consentendoci di perfezionare le nostre procedure in modo proattivo.

Poiché la qualità della pasta saldante influenza direttamente l'affidabilità a valle, questa terza fase agisce come un gatekeeper cruciale prima che componenti costosi vengano posizionati sulla scheda.

Fase 4: Monitoraggio post-posizionamento e forno a rifusione

Dopo l'applicazione corretta della pasta saldante, la prossima pietra miliare importante è il posizionamento dei componenti tramite macchine pick-and-place ad alta velocità. Questi sistemi robotici posizionano migliaia di componenti all'ora con precisione a livello micrometrico. Sebbene altamente accurati, non sono immuni da errori, specialmente con circuiti integrati a passo ultra-fine, micro BGA o schede a tecnologia mista.

Pertanto, la nostra quarta fase di QC include sia AOI post-posizionamento che monitoraggio del profilo di rifusione.

AOI post-posizionamento

Immediatamente dopo che la macchina pick-and-place ha terminato di caricare i componenti, ha luogo un altro ciclo di AOI. Questa ispezione verifica:

- Corretta presenza e assenza di componenti

- Polarità e orientamento (specialmente per diodi, condensatori e circuiti integrati)

- Precisione di posizionamento (allineamento X, Y, theta)

- Terminali inclinati o sollevati

- Componenti danneggiati o incrinati

Ancora una volta, qualsiasi deviazione innesca un avviso, consentendo ai tecnici di intervenire prima che la scheda entri nel forno a rifusione. Rilevare ora errori di posizionamento evita danni termici e sprechi di energia in seguito.

Profilazione termica del forno a rifusione

Altrettanto importante è garantire che il processo di saldatura a rifusione segua un profilo termico ottimale. Diversi componenti, spessori della scheda e leghe di saldatura richiedono curve di riscaldamento e raffreddamento specifiche per ottenere legami intermetallici affidabili senza danneggiare le parti sensibili.

In SUNTOP, utilizziamo forni a rifusione a convezione multizona dotati di termocoppie e data logger. Prima delle esecuzioni di produzione su vasta scala, eseguiamo schede di prova con sensori di temperatura collegati per monitorare l'esposizione effettiva al calore in varie zone della scheda.

Analizziamo temperature di picco, tassi di rampa, tempi di immersione e pendenze di raffreddamento per garantire che siano allineati con le specifiche del produttore della pasta saldante (es. lega SAC305). Vengono apportate regolazioni in tempo reale secondo necessità per mantenere la coerenza.

Inoltre, eseguiamo manutenzione e calibrazione regolari di tutte le apparecchiature per prevenire la deriva nel tempo, una causa comune di difetti latenti.

Combinando la verifica post-posizionamento con un preciso controllo termico, massimizziamo l'integrità del giunto di saldatura e riduciamo al minimo il rischio di giunti freddi, vuoti o shock termico.

Per approfondimenti sulle sfide di assemblaggio, in particolare con pacchetti avanzati, leggi il nostro articolo sulle sfide e soluzioni di assemblaggio BGA.

Fase 5: Test In-Circuit (ICT) e Test Funzionale (FCT)

Una volta che le schede escono dalla linea SMT e tutti i componenti through-hole sono saldati a onda o a mano, procedono ai test elettrici: la quinta e una delle fasi più critiche nel nostro processo di controllo qualità.

Il test conferma non solo che i componenti sono presenti e saldati correttamente, ma che il circuito si comporta come previsto.

Impieghiamo due tipi principali di convalida elettrica: Test In-Circuit (ICT) e Test del Circuito Funzionale (FCT).

Test In-Circuit (ICT)

L'ICT utilizza un dispositivo "bed-of-nails" (letto di chiodi) che entra in contatto con i punti di test su tutta la scheda. Applica piccoli segnali elettrici per misurare:

- Continuità e isolamento (aperti e corti)

- Valori di resistenza, condensatore e induttore

- Polarità dei diodi e funzionalità dei transistor

- Livelli di tensione nei nodi chiave

Questo livello granulare di test ci consente di individuare le posizioni esatte dei guasti, anche sepolti all'interno di schede multistrato, e distinguere tra difetti di produzione e problemi di progettazione.

L'ICT è particolarmente efficace per produzioni di medio-alto volume in cui l'investimento nell'attrezzatura è giustificato.

Test del Circuito Funzionale (FCT)

Mentre l'ICT controlla i singoli componenti e le connessioni, l'FCT valuta l'intero sistema in condizioni operative simulate. I nostri banchi di prova personalizzati alimentano la scheda ed eseguono firmware o routine diagnostiche per convalidare:

- Stabilità dell'alimentatore

- Interfacce di comunicazione (USB, Ethernet, SPI, I²C)

- Ingressi sensori e uscite attuatori

- Funzionalità del display

- Sequenze di avvio del software

L'FCT imita gli scenari di utilizzo del mondo reale, aiutando a scoprire sottili problemi di temporizzazione, bug del firmware o comportamenti intermittenti che i test statici potrebbero perdere.

Sia l'ICT che l'FCT generano registri dettagliati di superamento/fallimento, che vengono archiviati digitalmente a fini di controllo. Le unità guaste vengono indirizzate alla nostra stazione di riparazione, dove tecnici qualificati diagnosticano e correggono il guasto prima di ritestare.

Questi protocolli di test assicurano che ogni unità spedita funzioni esattamente come specificato, riducendo significativamente i tassi di guasto sul campo.

Per coloro interessati a saperne di più sulle metodologie di test, visitate la nostra pagina sui test di qualità PCB.

Fase 6: Ispezione visiva finale e audit dell'imballaggio

L'ultima frontiera del nostro processo di controllo qualità in 6 fasi è l'ultima linea di difesa: Ispezione Visiva Finale (FVI) e Audit dell'Imballaggio.

Anche dopo aver superato AOI, raggi X e test funzionali, la supervisione umana rimane inestimabile. Ispettori addestrati esaminano ogni scheda sotto ingrandimento per rilevare difetti estetici che le macchine potrebbero trascurare, come:

- Residuoi di flusso

- Graffi o ammaccature sulla serigrafia

- Etichette o codici a barre stampati male

- Perni piegati o connettori danneggiati

- Copertura del rivestimento protettivo impropria

Gli ispettori seguono i criteri di accettazione IPC-A-610, classificando i difetti in base alla gravità (minore, maggiore, critico) e determinando se è necessaria la rielaborazione o il rifiuto.

Tutte le schede accettate vengono quindi sottoposte a una revisione finale dell'imballaggio. Questo include la verifica di:

- Adeguato imbustamento antistatico

- Inclusione di essiccante

- Carte indicatrici di umidità (per componenti sensibili MSD)

- Precisione dell'etichettatura (numero parte, revisione, codice data)

- Resistenza e sigillatura del cartone

Un imballaggio adeguato protegge il prodotto durante il transito e lo stoccaggio, prevenendo scariche elettrostatiche (ESD), ingresso di umidità e danni meccanici, che potrebbero compromettere le prestazioni all'arrivo.

A ogni lotto viene assegnato un numero di tracciamento univoco, collegandolo ai record di produzione, ai risultati dei test e ai lotti di materiali. Questa tracciabilità end-to-end supporta una rapida analisi delle cause alla radice in caso di resi sul campo e soddisfa i requisiti di conformità per i settori regolamentati.

Solo dopo aver superato questo punto di controllo finale le schede vengono rilasciate per la spedizione.

Come il nostro processo in 6 fasi offre valore

L'implementazione di un sistema completo di controllo qualità non riguarda solo l'eliminazione dei difetti, ma anche la fornitura di valore tangibile ai nostri clienti.

Ecco come l'approccio in 6 fasi di SUNTOP si traduce in vantaggi reali:

1. Tassi di rendimento più elevati e costi inferiori

Rilevando i problemi in anticipo, specialmente durante il DFM e l'ispezione in entrata, riduciamo al minimo scarti, rielaborazioni e ritardi. Ciò porta a una migliore produttività e a costi di produzione complessivi inferiori, che trasferiamo ai nostri clienti.

2. Time-to-Market più rapido

Meno sorprese significano meno iterazioni. Con meno colli di bottiglia causati da guasti nelle fasi avanzate, i progetti passano agevolmente dal prototipo alla produzione di massa.

3. Maggiore affidabilità e soddisfazione del cliente

Prodotti costantemente di alta qualità migliorano la reputazione del marchio e riducono gli oneri di assistenza post-vendita. Che tu stia lanciando un gadget di consumo o distribuendo apparecchiature mediche salvavita, l'affidabilità non è negoziabile.

4. Conformità normativa e mitigazione del rischio

Le nostre procedure QC documentate si allineano agli standard internazionali, facilitando gli audit e riducendo i rischi di responsabilità. La tracciabilità completa garantisce la responsabilità a ogni livello.

5. Scalabilità tra i settori

Dai dispositivi IoT indossabili ai robusti controller industriali, il nostro framework QC flessibile si adatta a diversi requisiti. Esplora la gamma di mercati che serviamo tramite la nostra pagina settori serviti dal produttore di PCB.

Miglioramento continuo: oltre le sei fasi

Mentre il nostro processo in 6 fasi costituisce il nucleo della nostra strategia di controllo qualità, consideriamo la qualità come un viaggio, non una destinazione.

Investiamo continuamente in:

- Tecnologie di ispezione avanzate (es. 3D AOI, AXI per giunti di saldatura nascosti)

- Programmi di formazione e certificazione del personale

- Principi di produzione snella (Lean manufacturing)

- Analisi dei dati e SPC (Controllo Statistico di Processo)

- Iniziative di sviluppo dei fornitori

Audit interni regolari, cicli di feedback dei clienti e partecipazione ai forum di settore ci aiutano a stare al passo con le sfide emergenti e i cambiamenti tecnologici.

Abbracciamo anche la trasformazione digitale, utilizzando sistemi ERP e MES per tracciare gli ordini di lavoro, gestire l'inventario e monitorare i KPI in tempo reale. Questa visibilità consente un processo decisionale più rapido e una maggiore reattività.

Collabora con SUNTOP Electronics per una produzione affidabile di PCB

In SUNTOP Electronics, non costruiamo solo PCB: costruiamo fiducia. Il nostro processo di controllo qualità in 6 fasi riflette il nostro costante impegno per l'eccellenza nella produzione di PCB e nell'assemblaggio di PCB.

Dalla consultazione iniziale del design alla consegna finale, collaboriamo con ingegneri e aziende in tutto il mondo per dare vita a idee innovative, con precisione, affidabilità e tranquillità.

Che tu abbia bisogno di prototipi a basso volume, produzioni ad alto volume o soluzioni complete chiavi in mano tra cui approvvigionamento di componenti e assemblaggio box-build, il nostro team esperto è pronto a supportare il tuo successo.

Pronto per iniziare? Scopri di più sulle nostre capacità nella nostra pagina capacità di produzione PCB, o contattaci oggi stesso per contattare il produttore di PCB direttamente.

Per nuovi progetti, invia semplicemente i tuoi file per ottenere un preventivo PCB e lasciaci mostrarti come la qualità è progettata in ogni scheda che produciamo.