Sfide e soluzioni dell'assemblaggio BGA

David Lee

Mentre i dispositivi elettronici continuano ad evolversi – diventando più veloci, più piccoli e più potenti – la domanda di interconnessioni ad alta densità non è mai stata così grande. I pacchetti Ball Grid Array (BGA) sono emersi come una soluzione critica nella moderna progettazione di PCB, offrendo prestazioni elettriche, gestione termica ed efficienza spaziale superiori rispetto alle tecnologie di confezionamento tradizionali. Tuttavia, mentre la tecnologia BGA abilita l'elettronica di nuova generazione, introduce anche complessità di produzione uniche.

In SUNTOP Electronics, un leader nell'assemblaggio di PCB, siamo specializzati nel superare queste sfide attraverso l'ingegneria di precisione, attrezzature avanzate e rigorosi protocolli di Controllo Qualità BGA. In questa guida completa, esploreremo le sfide di assemblaggio BGA più comuni, le loro cause alla radice e le soluzioni BGA comprovate che garantiscono affidabilità, resa e successo del prodotto a lungo termine.

Che tu sia un ingegnere che progetta la tua prima scheda basata su BGA o un responsabile acquisti che si approvvigiona di assemblaggi ad alta affidabilità, comprendere le complessità dell'integrazione BGA è essenziale. Immergiamoci in ciò che rende il BGA sia rivoluzionario – che impegnativo.

Che cos'è il BGA? Comprendere le basi

Definizione e struttura dei pacchetti BGA

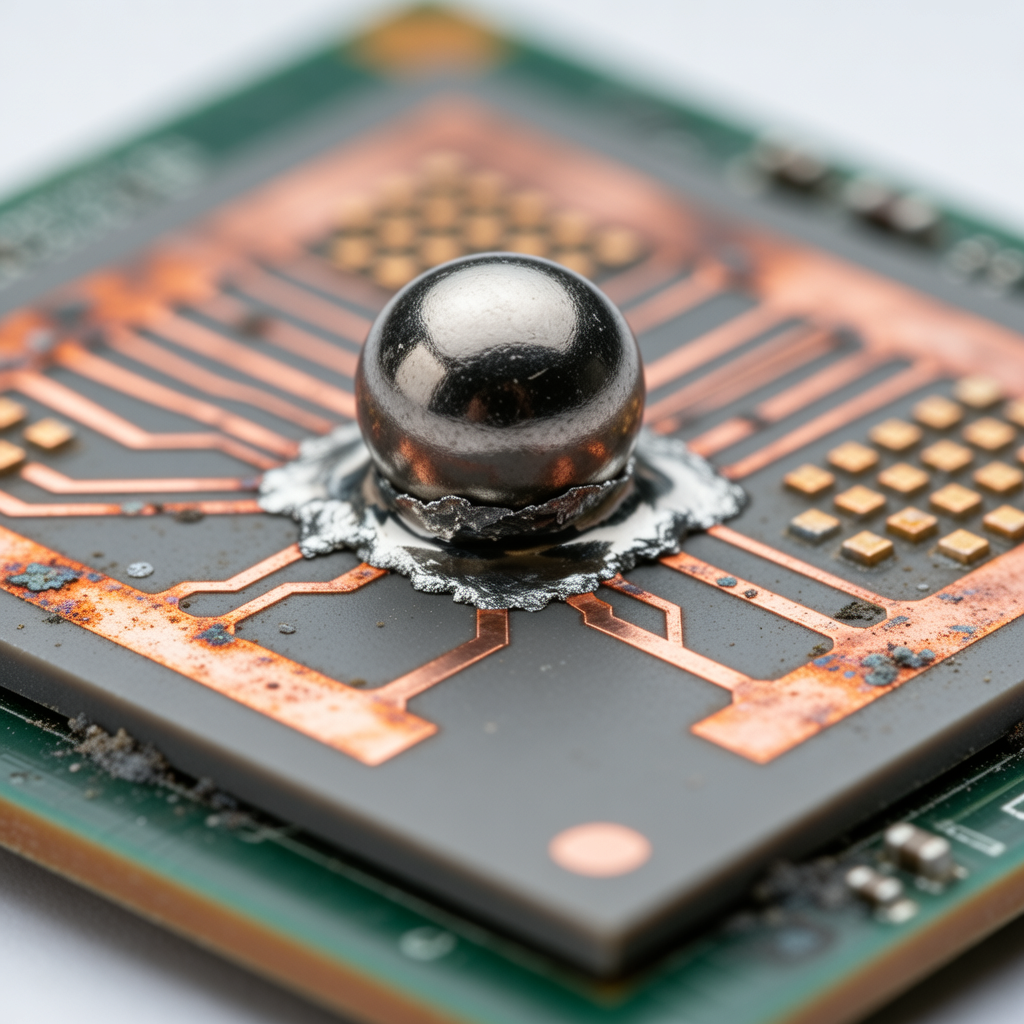

Il Ball Grid Array (BGA) è un tipo di pacchetto a montaggio superficiale utilizzato per i circuiti integrati. A differenza dei quad flat pack (QFP) che utilizzano pin lungo il perimetro, i BGA utilizzano una matrice di sfere di saldatura sul lato inferiore del pacchetto per connettersi al circuito stampato (PCB). Queste sfere di saldatura sono disposte in uno schema a griglia, consentendo centinaia – o addirittura migliaia – di connessioni in un ingombro compatto.

La struttura include tipicamente:

- Un substrato realizzato in materiale ceramico o organico

- Sfere di saldatura (solitamente stagno-piombo o leghe senza piombo come SAC305)

- Un chip incapsulato collegato tramite tecnologia wire bonding o flip-chip

Questo design offre diversi vantaggi:

- Numero di pin più elevato in uno spazio limitato

- Percorsi elettrici più brevi — induttanza ridotta e integrità del segnale migliorata

- Migliore dissipazione del calore grazie al contatto diretto con il PCB

- Stabilità meccanica migliorata durante i cicli termici

Perché il BGA viene utilizzato nell'elettronica moderna

I BGA sono ora lo standard nelle applicazioni che richiedono alte prestazioni e miniaturizzazione:

- Elettronica di consumo: Smartphone, tablet, dispositivi indossabili

- Hardware di rete: Router, switch, stazioni base

- Sistemi automobilistici: ADAS, infotainment, unità di controllo motore

- Automazione industriale: PLC, robotica, sistemi di visione

- Dispositivi medici: Apparecchiature di imaging, monitor pazienti

Poiché i BGA supportano una maggiore densità di I/O senza aumentare le dimensioni del pacchetto, consentono progressi nella potenza di calcolo in stile Legge di Moore. Ma con grandi capacità arrivano grandi complessità – e ostacoli di produzione significativi.

Sfide comuni nell'assemblaggio BGA

Nonostante i loro vantaggi, i componenti BGA pongono notevoli difficoltà durante l'assemblaggio dei PCB. La natura nascosta dei giunti di saldatura – situati sotto il chip – rende l'ispezione e la rielaborazione estremamente impegnative. Di seguito sono riportati alcuni dei problemi più frequenti riscontrati durante l'assemblaggio BGA.

1. Ponti di saldatura e cortocircuiti

Uno dei difetti più comuni nell'assemblaggio BGA è il ponte di saldatura, in cui sfere di saldatura adiacenti si fondono durante il riflusso, creando connessioni elettriche involontarie. Ciò può verificarsi a causa di:

- Deposito eccessivo di pasta saldante

- Cattiva progettazione dello stencil (dimensione dell'apertura troppo grande)

- Disallineamento durante il posizionamento

- Profili di riscaldamento irregolari che causano cedimenti

Poiché i giunti non sono visibili dopo il riflusso, il rilevamento dei cortocircuiti richiede strumenti specializzati come l'ispezione a raggi X.

Consiglio professionale: Utilizzare stencil tagliati al laser con pareti trapezoidali per migliorare la coerenza del rilascio della pasta e ridurre il rischio di ponti.

2. Saldatura insufficiente (Aperti)

All'estremità opposta dello spettro, un volume di saldatura insufficiente porta a circuiti aperti. Le cause includono:

- Fusione incompleta di sfere di saldatura e piazzole

- Ossidazione su sfere di saldatura o piazzole PCB

- Scarsa bagnabilità dovuta a un'attività di flusso errata

- Craterizzazione o delaminazione della piazzola

Questi difetti portano a connessioni intermittenti o guasti completi, spesso comparendo solo dopo stress termico o shock meccanico.

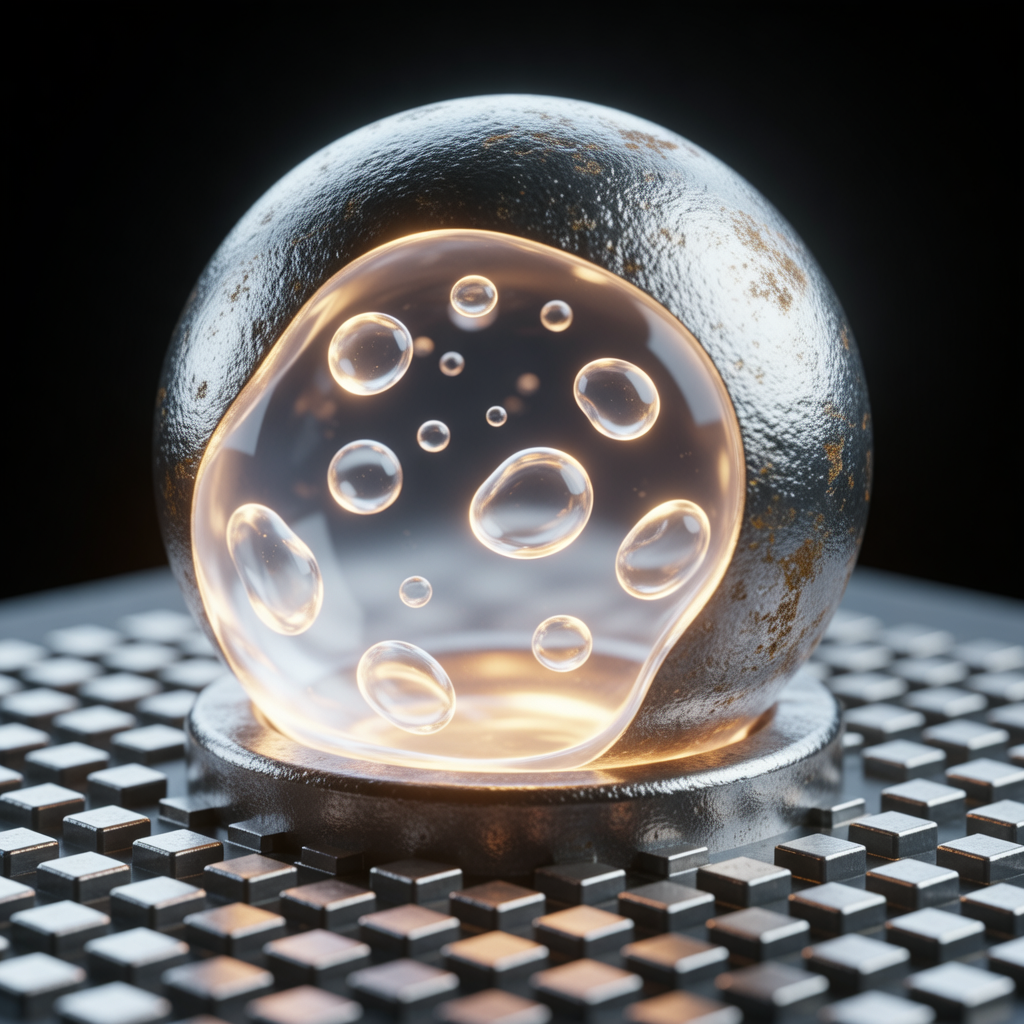

3. Vuoti (Voids) nei giunti di saldatura

I vuoti – tasche di gas intrappolato all'interno del giunto di saldatura solidificato – sono comuni negli assemblaggi BGA. Mentre i vuoti minori (<25%) possono essere accettabili secondo gli standard IPC-A-610, i vuoti eccessivi compromettono:

- La conduttività termica

- La resistenza meccanica

- L'affidabilità a lungo termine

Principali contributori alla formazione di vuoti:

- Degassamento volatile dai residui di flusso

- Tassi di rampa rapidi nel profilo di riflusso

- Assorbimento di umidità da parte del substrato (soprattutto per BGA in plastica)

I componenti sensibili all'umidità devono essere cotti prima dell'assemblaggio per prevenire l'"effetto popcorn" e la formazione di vuoti interni.

4. Problemi di complanarità e precisione di posizionamento

La complanarità si riferisce a quanto uniformemente le sfere di saldatura si appoggiano rispetto alla superficie inferiore del pacchetto BGA. Sfere non complanari possono portare a un cattivo contatto con il PCB, risultando in giunti aperti o deboli.

Fattori che influenzano la complanarità:

- Deformazione del pacchetto BGA dovuta a disallineamento termico

- Condizioni di stoccaggio improprie (esposizione all'umidità)

- Danni meccanici durante la manipolazione

Inoltre, il posizionamento preciso è vitale. Anche un disallineamento a livello di micron può causare connessioni incomplete, specialmente con BGA a passo fine (ad es. passo 0,4 mm).

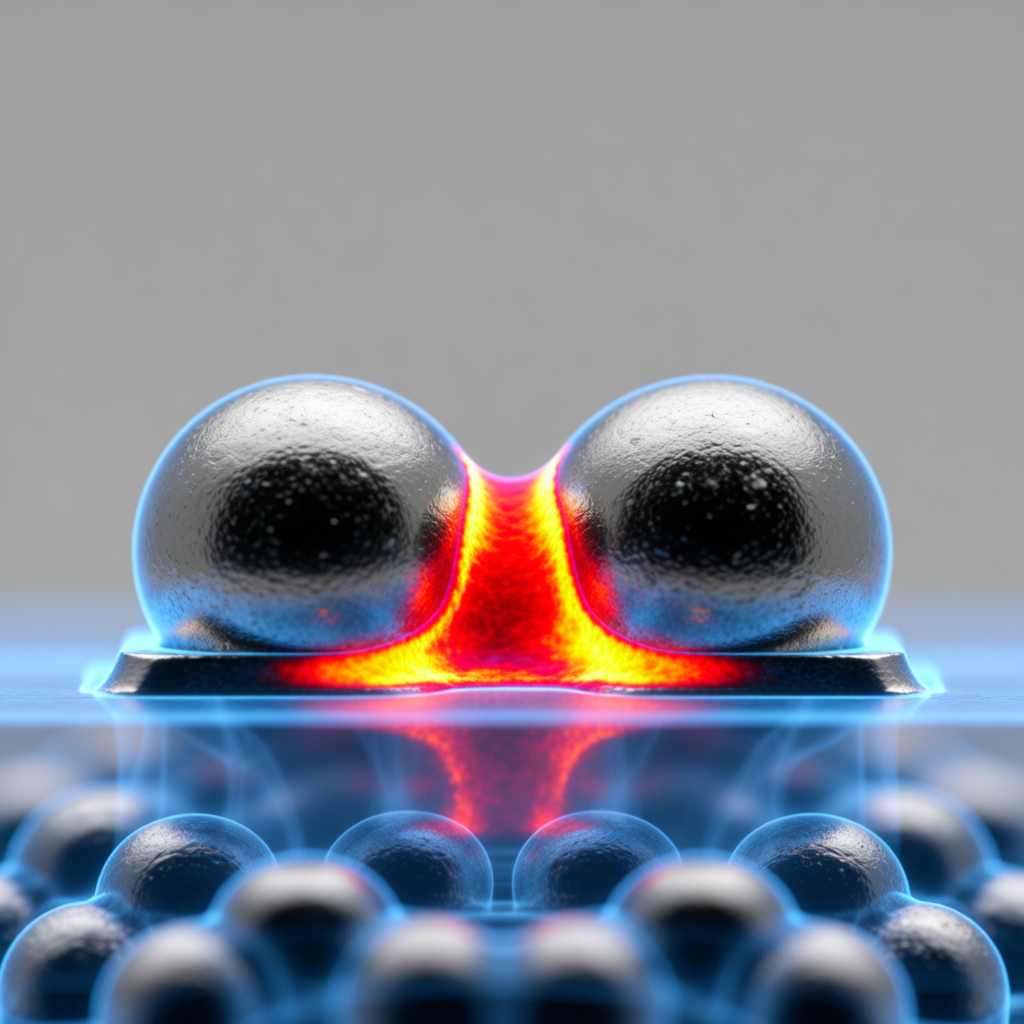

5. Difetti Head-in-Pillow (HiP)

Un difetto particolarmente insidioso noto come Head-in-Pillow (HiP) si verifica quando la sfera di saldatura ("testa") non riesce a fondersi completamente con la pasta saldante fusa sulla piazzola del PCB ("cuscino"). Visivamente, assomiglia a una sfera parzialmente appiattita che poggia su saldatura non miscelata.

Cause alla radice:

- Deformazione del componente che solleva la sfera dalla piazzola durante il riflusso

- Profili termici non corrispondenti tra lato superiore e inferiore della scheda

- Reologia della pasta saldante fuori specifica

- Assestamento ritardato del componente a causa dello squilibrio della tensione superficiale

I difetti HiP sono notoriamente difficili da rilevare senza analisi della sezione trasversale o raggi X 3D.

6. Stress termico e fessurazione da fatica

Durante il funzionamento, il ciclo termico ripetuto causa espansione e contrazione a velocità diverse tra il chip di silicio, il substrato del pacchetto e il PCB. Nel tempo, questo porta a fessurazioni da fatica nei giunti di saldatura – in particolare nelle file più esterne dell'array dove lo stress è più elevato.

Questo problema è esacerbato da:

- Grande disallineamento CTE (Coefficiente di Espansione Termica)

- PCB spessi o substrati rigidi

- Mancanza di riempimento (underfill) o rivestimento conforme

- Ambienti ad alta potenza (ad es. applicazioni automobilistiche sotto il cofano)

Senza mitigazione, le crepe da fatica crescono fino a quando il giunto fallisce elettricamente o meccanicamente.

Come SUNTOP Electronics affronta le sfide di assemblaggio BGA

In qualità di fornitore di servizi completi di assemblaggio PCB, SUNTOP Electronics sfrutta tecnologie all'avanguardia, rigorosi controlli di processo e profonda competenza tecnica per fornire solide soluzioni BGA. Il nostro approccio copre la consulenza di progettazione, la produzione di precisione e il Controllo Qualità BGA completo – garantendo che ogni assemblaggio soddisfi i più elevati standard di affidabilità.

Vediamo come affrontiamo ogni sfida di petto.

Progettazione avanzata dello stencil e stampa della pasta saldante

La precisione inizia con un'applicazione coerente della pasta saldante. Impieghiamo:

- Stencil in acciaio inossidabile tagliati al laser con nano-rivestimenti per migliorare il rilascio della pasta

- Design delle aperture ottimizzati utilizzando modellazione statistica e dati empirici

- Pulitori di stencil automatizzati per mantenere la qualità di stampa durante le tirature di produzione

I nostri sistemi SPI (Ispezione Pasta Saldante) utilizzano la scansione laser 3D per verificare accuratezza di volume, altezza e posizione – rilevando difetti di stampa prima del posizionamento dei componenti.

Mantenendo tolleranze strette (±10% del volume target), riduciamo al minimo i rischi di ponti e giunti insufficienti.

Macchine Pick-and-Place ad alta precisione

Utilizziamo macchine pick-and-place Siemens ASM e Fuji NXT III all'avanguardia in grado di posizionare BGA con precisione sub-micronica. Le caratteristiche includono:

- Sistemi di visione con allineamento multipunto per una vera correzione del baricentro

- Selezione adattiva dell'ugello in base al peso e alle dimensioni del componente

- Loop di feedback in tempo reale che regolano la forza e l'angolo di posizionamento

Per BGA a passo ultra-fine (fino a 0,3 mm), implementiamo la verifica a circuito chiuso per garantire zero errori di registrazione.

Profili di riflusso ottimizzati con software di profilazione termica

La gestione termica è fondamentale per un assemblaggio BGA di successo. Sviluppiamo profili di riflusso personalizzati utilizzando il software KIC Navigator, che modella la dinamica del trasferimento di calore attraverso complesse schede multistrato.

Parametri chiave che ottimizziamo:

- Tasso di rampa (per evitare shock termico)

- Durata dell'ammollo (per un'attivazione uniforme del flusso)

- Temperatura di picco (per garantire la fusione completa senza danneggiare i componenti)

- Pendenza di raffreddamento (per promuovere una struttura a grana fine)

Ogni profilo è validato utilizzando termocoppie posizionate direttamente sui pacchetti BGA e monitorato in tempo reale.

Inoltre, tutti i dispositivi sensibili all'umidità (MSD) sono conservati in armadi asciutti e cotti secondo gli standard JEDEC prima dell'assemblaggio.

Ispezione a raggi X e AXI 3D per l'analisi dei giunti nascosti

Poiché i giunti BGA sono invisibili dopo l'assemblaggio, l'ispezione visiva è impossibile. Ecco perché SUNTOP impiega l'ispezione automatizzata a raggi X (AXI) come parte centrale del nostro processo di Controllo Qualità BGA.

Il nostro sistema Nordson DAGE XD7600 offre:

- Imaging di tomografia computerizzata (CT) 2D e 3D

- Misurazione della percentuale di vuoti secondo le linee guida IPC-7095

- Analisi dello spostamento delle sfere e della complanarità

- Rilevamento di head-in-pillow, ponti e aperti

Tutte le ispezioni sono documentate e tracciabili, supportando i requisiti di qualità AS9100, ISO 13485 e di grado automobilistico.

Applicazione di Underfill per una maggiore affidabilità

Per combattere la fatiga termica e lo stress meccanico, offriamo l'erogazione di underfill come processo opzionale ma altamente raccomandato per applicazioni mission-critical.

L'underfill è una resina polimerica iniettata lungo i bordi del BGA dopo il riflusso. L'azione capillare la attira sotto il pacchetto, dove polimerizza per formare un legame meccanico rigido tra il componente e il PCB.

Vantaggi:

- Riduce lo stress sui singoli giunti di saldatura fino al 90%

- Previene la propagazione delle crepe

- Migliora la resistenza alle vibrazioni e agli urti da caduta

- Estende la vita operativa in ambienti difficili

Comunemente usato nei settori aerospaziale, difesa, medico e industriale.

Capacità di rielaborazione e riparazione

Anche con le migliori pratiche, occasionalmente si verificano difetti. SUNTOP mantiene una stazione di rielaborazione BGA dedicata dotata di:

- Riscaldamento a infrarossi e convezione di precisione

- Strumenti di prelievo a vuoto con sensori termici

- Microscopi e telecamere di allineamento

- Profili di rielaborazione pre-programmati per vari tipi di BGA

I nostri tecnici seguono gli standard IPC-7711/7721 per la rimozione sicura, la pulizia, il re-balling (se necessario) e la reinstallazione – riducendo al minimo il rischio per i componenti circostanti e il PCB stesso.

I componenti re-ballati subiscono un'ispezione completa a raggi X prima di tornare sulla linea.

Garantire il Controllo Qualità BGA: Il nostro approccio multistrato

La qualità non è un ripensamento – è integrata in ogni fase del nostro flusso di lavoro di assemblaggio PCB. In SUNTOP, applichiamo una strategia di Controllo Qualità BGA a strati che combina misure preventive, monitoraggio in tempo reale e convalida finale.

Strato 1: Revisione della Progettazione per la Produzione (DFM)

Prima che inizi qualsiasi produzione, il nostro team di ingegneria conduce un'approfondita revisione DFM incentrata specificamente sulla compatibilità BGA. Analizziamo:

- Dimensioni del modello della piazzola vs specifiche del produttore

- Piazzole definite da maschera di saldatura (SMD) vs non definite da maschera di saldatura (NSMD)

- Metodi di placcatura e tendaggio (tenting) via-in-pad

- Design del rilievo termico per i piani di massa

- Zone vietate per i componenti vicini

Utilizzando strumenti come Altium Designer e Valor Process Preparation, identifichiamo potenziali problemi in anticipo – risparmiando tempo, costi e resa a valle.

I clienti ricevono report dettagliati con raccomandazioni attuabili, garantendo la producibilità fin dal primo giorno.

Strato 2: Ispezione del materiale in entrata

Tutte le materie prime – inclusi i componenti BGA – vengono ispezionate all'arrivo. Controlliamo:

- Codici data e livelli di sensibilità all'umidità (MSL)

- Danni fisici o deformazioni

- Deformazione del pacchetto utilizzando profilometri ottici

- Certificato di Conformità (CoC) e tracciabilità del lotto

I componenti classificati come MSL3 o superiore vengono immediatamente spostati in stoccaggio a secco con umidità inferiore al 10% UR.

Strato 3: Monitoraggio del processo in linea

In tutta la linea di assemblaggio, i sistemi automatizzati monitorano continuamente le variabili chiave:

- Risultati SPI per deviazione del volume della pasta

- Dati di offset di posizionamento dai sistemi di visione

- Conformità del profilo di riflusso (con avvisi per anomalie)

- Velocità del trasportatore e condizioni ambientali

Qualsiasi parametro al di fuori dei limiti predefiniti attiva un arresto immediato e un'indagine sulla causa principale.

Strato 4: Test finale e convalida

Dopo l'assemblaggio, ogni scheda viene sottoposta a test funzionali su misura per la sua applicazione. Per i progetti pesanti su BGA, integriamo passaggi di verifica aggiuntivi:

- Test a sonda mobile o letto di chiodi per la connettività

- Boundary scan (JTAG) per nodi inaccessibili

- Test di Burn-in a temperature elevate

- Screening dello stress ambientale (ESS) inclusi cicli termici e vibrazioni

Combinato con i risultati AXI, questo crea un quadro completo della salute del prodotto.

Puoi saperne di più sul nostro processo di controllo qualità in 6 fasi che garantisce una consegna a zero difetti su tutti i progetti.

Migliori pratiche per un'implementazione BGA di successo

Mentre i produttori svolgono un ruolo fondamentale, progettisti e ingegneri possono influenzare significativamente il successo del BGA attraverso scelte di progettazione ponderate. Ecco le migliori pratiche chiave:

Ottimizzare i modelli di piazzola secondo gli standard IPC

Seguire sempre le linee guida IPC-7351B per la creazione di modelli di piazzola. Per piazzole NSMD (consigliate per la maggior parte dei BGA), assicurarsi di:

- Diametro della piazzola in rame = 0,3–0,5 × passo

- Apertura della maschera di saldatura leggermente più grande del rame per consentire la bagnatura

- Spaziatura adeguata per prevenire ponti

Evitare piazzole eccessivamente grandi, che aumentano il rischio di tombstoning e bagnatura irregolare.

Usare Via-in-Pad strategicamente

Le vie posizionate all'interno delle piazzole BGA aiutano a instradare tracce ad alta densità – ma devono essere adeguatamente placcate e riempite per impedire che la saldatura venga assorbita nel foro.

Approccio raccomandato:

- Vie placcate e riempite con resina epossidica non conduttiva

- Tendate (coperto) con maschera di saldatura

- Evitare vie aperte a meno che non siano riempite

Ciò impedisce i vuoti e garantisce una formazione coerente del giunto di saldatura.

Implementare una corretta gestione termica

I BGA ad alta potenza generano un calore significativo. Incorporare:

- Piani termici interni collegati all'array di terra BGA

- Vie termiche sotto la piazzola centrale (se applicabile)

- Dissipatori di calore o materiali di interfaccia termica (TIM)

Garantire un flusso d'aria adeguato nell'involucro finale per dissipare il calore in modo efficace.

Pianificare la testabilità e il debug

Con molti segnali inaccessibili sotto il BGA, pianificare l'accesso ai test in anticipo:

- Includere intestazioni JTAG o catene boundary-scan

- Aggiungere punti di test per binari di alimentazione critici e clock

- Considerare circuiti integrati compatibili con boundary scan quando possibile

Collaborare con il proprio produttore di assemblaggio PCB durante il layout per garantire la copertura dei test.

Caso di studio: Assemblaggio BGA FPGA ad alta densità per l'automazione industriale

Cliente: OEM europeo di controllori industriali

Sfida: Assemblare un FPGA da 1.152 sfere (passo 0,8 mm) su un PCB HDI a 12 strati con vincoli di tempo rigorosi

Requisiti: Zero difetti, tracciabilità completa, temperatura operativa estesa (da -40°C a +85°C)

Soluzione implementata da SUNTOP:

- Condotta sessione DFM congiunta con il cliente per convalidare stack-up, progettazione via e controllo dell'impedenza

- Fabbricate micro-vie forate al laser con costruzione riempita e tappata

- Applicata pasta saldante stampata con precisione utilizzando uno stencil elettroformato da 4 mil

- Posizionato l'FPGA utilizzando Siemens SX7 con allineamento a doppia telecamera

- Eseguito profilo di riflusso personalizzato con atmosfera di azoto per ridurre l'ossidazione

- Eseguita ispezione AXI 3D con mappatura automatica dei vuoti e reporting

- Applicato underfill capillare per una maggiore affidabilità meccanica

- Eseguito test di burn-in di 72 ore seguito da verifica funzionale

Risultato:

- Resa al primo passaggio: 99,8%

- Nessun reso dal campo dopo 18 mesi di implementazione

- Il cliente ha ampliato la partnership per includere servizi PCBA chiavi in mano completi

Questo progetto esemplifica come la combinazione di capacità avanzate con soluzioni BGA disciplinate porti al successo nel mondo reale.

Scegliere il giusto partner di assemblaggio PCB per progetti BGA

Non tutti i produttori a contratto sono ugualmente attrezzati per gestire l'assemblaggio BGA. Quando si valutano i partner, chiedere:

- Hanno sistemi AXI dedicati?

- I loro forni di riflusso vengono regolarmente profilati e calibrati?

- Possono fornire prove di progetti BGA di successo?

- Quali opzioni di underfill e rielaborazione offrono?

In SUNTOP Electronics, siamo orgogliosi della trasparenza, della capacità e della collaborazione con i clienti. Con decenni di esperienza nel complesso assemblaggio PCB, abbiamo sviluppato una reputazione per la risoluzione di problemi difficili – in particolare quelli che coinvolgono schede dense, ad alta velocità o mission-critical.

Serviamo settori che vanno dalle telecomunicazioni ai dispositivi medici, aderendo sempre ai più alti standard di qualità. Scopri di più sulle industrie servite dal produttore di PCB per vedere se ci allineiamo con il tuo settore.

Conclusione: Padroneggiare l'assemblaggio BGA attraverso competenza e tecnologia

La tecnologia BGA continua a guidare l'innovazione nell'elettronica – ma padroneggiarne l'assemblaggio richiede più di una semplice attrezzatura. Richiede una profonda conoscenza dei processi, un'attenzione meticolosa ai dettagli e un impegno per il miglioramento continuo.

Dalla prevenzione dei ponti di saldatura all'eliminazione dei difetti head-in-pillow, le sfide di assemblaggio BGA sono numerose – ma sormontabili. Collaborando con un esperto produttore di assemblaggio PCB come SUNTOP Electronics, ottieni accesso a:

- Infrastruttura di produzione avanzata

- Soluzioni BGA comprovate

- Rigorose procedure di Controllo Qualità BGA

- Supporto end-to-end dalla progettazione alla consegna

Che tu stia prototipando un nuovo concetto o ridimensionando la produzione, siamo qui per aiutarti a ottenere un'integrazione BGA impeccabile.

Pronto a discutere del tuo prossimo progetto? Contatta il produttore di PCB oggi o richiedi un preventivo PCB per il tuo prossimo design basato su BGA.

Insieme, costruiamo un'elettronica più intelligente, più piccola e più affidabile.