Guide Complet du Processus d'Assemblage PCB : De la Conception à la Production avec SUNTOP Electronics

Amos-Ingénieur Électronique

Dans le paysage électronique en rapide évolution d'aujourd'hui, les circuits imprimés (PCB) sont la colonne vertébrale de pratiquement tous les appareils modernes — des smartphones et équipements médicaux aux systèmes d'automatisation industrielle et à l'électronique automobile. Derrière chaque produit électronique fiable se cache un Processus d'Assemblage PCB complexe et méticuleusement exécuté, transformant une carte nue en un composant entièrement fonctionnel prêt à être intégré.

Chez SUNTOP Electronics, nous sommes fiers d'être plus qu'un simple fabricant d'assemblage PCB — nous sommes votre partenaire de bout en bout en matière d'innovation, offrant des services d'assemblage PCB complets qui vont du support de conception initial à la production finale et à l'assurance qualité. Que vous développiez un prototype ou que vous passiez à la production de masse, comprendre toute la portée du Processus d'Assemblage PCB est essentiel pour garantir performance, fiabilité et rentabilité.

Ce guide vous accompagnera à travers chaque étape du Processus d'Assemblage PCB, mettant en évidence les meilleures pratiques, les avancées technologiques et comment SUNTOP Electronics assure l'excellence à chaque étape — le tout dans le cadre de notre flux de travail De la Conception à la Production sans couture.

Qu'est-ce que l'Assemblage PCB ?

Avant de plonger dans le processus, il est important de définir ce que signifie réellement l'assemblage PCB. Souvent confondu avec la fabrication de PCB, l'assemblage PCB fait référence spécifiquement au processus de montage et de soudure de composants électroniques sur un PCB nu fabriqué. Cela transforme la carte d'un substrat passif en une unité active et fonctionnelle — communément appelée PCBA (Printed Circuit Board Assembly).

Le Processus d'Assemblage PCB implique plusieurs étapes critiques :

- Validation de la conception

- Approvisionnement en composants

- Application de pâte à braser

- Placement des composants

- Brasage par refusion

- Inspection et tests

Chaque phase exige une ingénierie de précision, des machines avancées et un contrôle qualité rigoureux — des domaines où SUNTOP Electronics excelle en tant que fournisseur leader de services d'assemblage PCB.

L'Importance d'un Flux de Travail De la Conception à la Production Sans Couture

Développer un produit électronique réussi ne se limite pas à créer un bon schéma ; cela nécessite une approche holistique qui intègre conception, fabricabilité, logistique de la chaîne d'approvisionnement et évolutivité. C'est pourquoi SUNTOP met l'accent sur une stratégie unifiée De la Conception à la Production.

Un flux de travail fragmenté — où les équipes de conception travaillent indépendamment des partenaires de fabrication — peut entraîner des retards coûteux, des reconceptions et des problèmes de rendement. En revanche, collaborer tôt avec un fabricant d'assemblage PCB expérimenté comme SUNTOP garantit :

- Les vérifications de Conception pour la Fabricabilité (DFM) sont effectuées en amont

- La disponibilité des composants et leur statut de cycle de vie sont vérifiés

- Les méthodes d'assemblage sont optimisées pour l'efficacité et la fiabilité

- Les délais de prototypage sont réduits

- Le time-to-market est accéléré

Nos ingénieurs travaillent étroitement avec les clients pendant la phase de pré-production pour examiner les fichiers Gerber, les nomenclatures (BOM) et les dessins d'assemblage, identifiant les risques potentiels avant le début de toute production physique.

Décomposition Étape par Étape du Processus d'Assemblage PCB

Explorons maintenant les étapes détaillées impliquées dans le Processus d'Assemblage PCB moderne, en utilisant les méthodologies de pointe de SUNTOP Electronics comme référence.

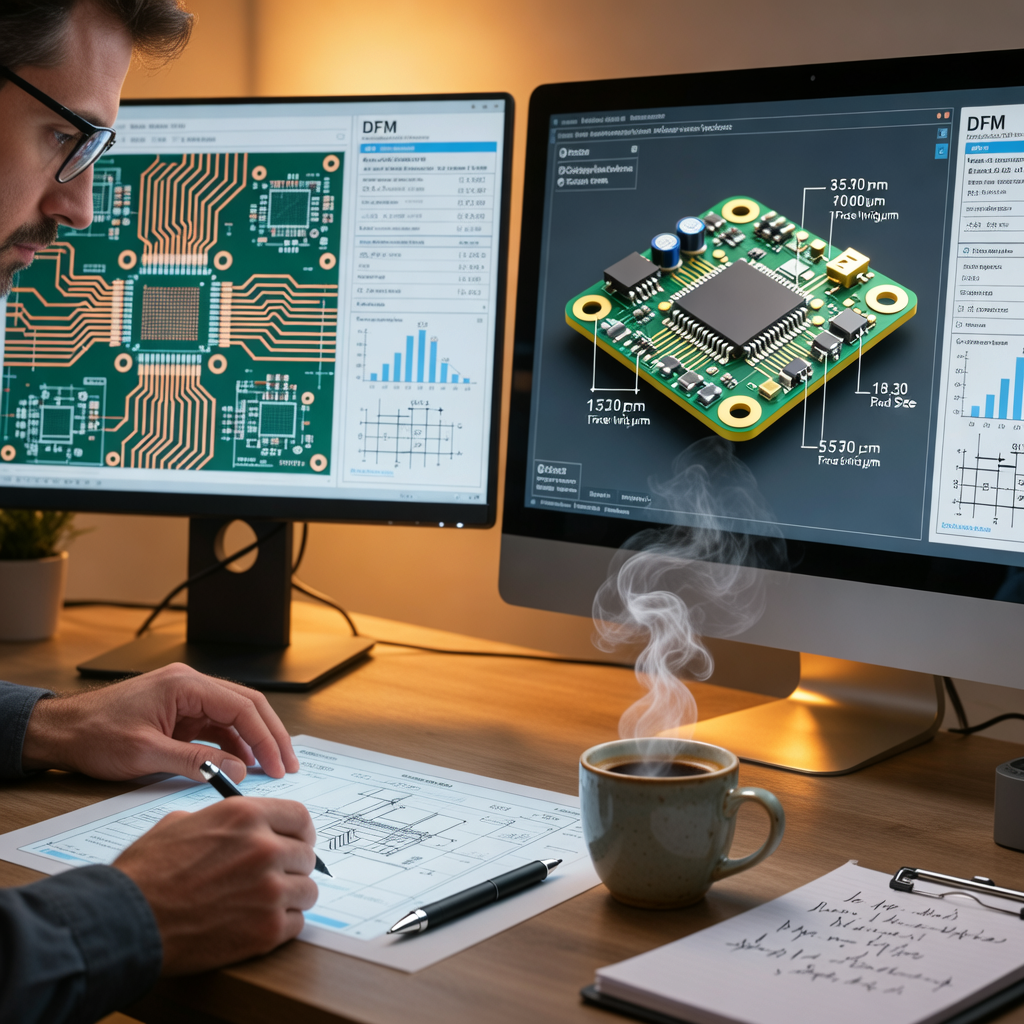

1. Revue de Conception et Analyse DFM

Tout assemblage réussi commence par une conception solide. Chez SUNTOP, la première étape technique après réception des données client est une analyse complète de Conception pour la Fabricabilité (DFM).

Nous examinons :

- Les largeurs et espacements des pistes

- Les tailles de pads et placements de vias

- Les empreintes de composants

- Les considérations de relief thermique

- La compatibilité de l'empilement des couches

En utilisant des outils logiciels avancés, nous simulons le comportement de la carte pendant le brasage, la refusion et le stress mécanique. Toute divergence entre la conception prévue et la fabricabilité pratique est signalée et discutée avec le client.

Cette revue proactive prévient les pièges courants tels que le tombstoning, le pontage ou le désalignement pendant l'assemblage automatisé — économisant temps, matériaux et coûts en aval.

🔍 Conseil Pro : Fournissez toujours à votre fabricant des packages de conception complets incluant fichiers Gerber, fichiers de perçage NC, BOM et dessins d'assemblage pour rationaliser ce processus.

Pour plus d'informations sur l'optimisation de vos conceptions, consultez notre article sur les meilleures pratiques de conception de PCB flexibles.

2. Fabrication de PCB Nu

Bien que faisant techniquement partie de la fabrication de PCB plutôt que de l'assemblage, la qualité de la carte de base impacte directement le succès de l'ensemble du Processus d'Assemblage PCB. SUNTOP offre des services de fabrication PCB intégrés, nous permettant de maintenir un contrôle strict sur la sélection des matériaux, le contrôle d'impédance, les finitions de surface et la précision dimensionnelle.

Les facteurs clés incluent :

- Matériau du Substrat : FR-4, Rogers, polyimide, etc., sélectionnés selon les exigences thermiques, électriques et mécaniques.

- Épaisseur de Cuivre : De 0,5 oz à 4+ oz selon les besoins de transport de courant.

- Finition de Surface : Options comme ENIG, HASL, Argent par immersion ou OSP assurent une bonne soudabilité et durée de conservation.

Nos capacités de fabrication PCB incluent HDI, rigide-flex et cartes RF haute fréquence — permettant le support d'applications de pointe dans l'aérospatiale, les télécommunications et les dispositifs médicaux.

Pour un aperçu plus approfondi des options de finition de surface, lisez notre guide des finitions de surface PCB.

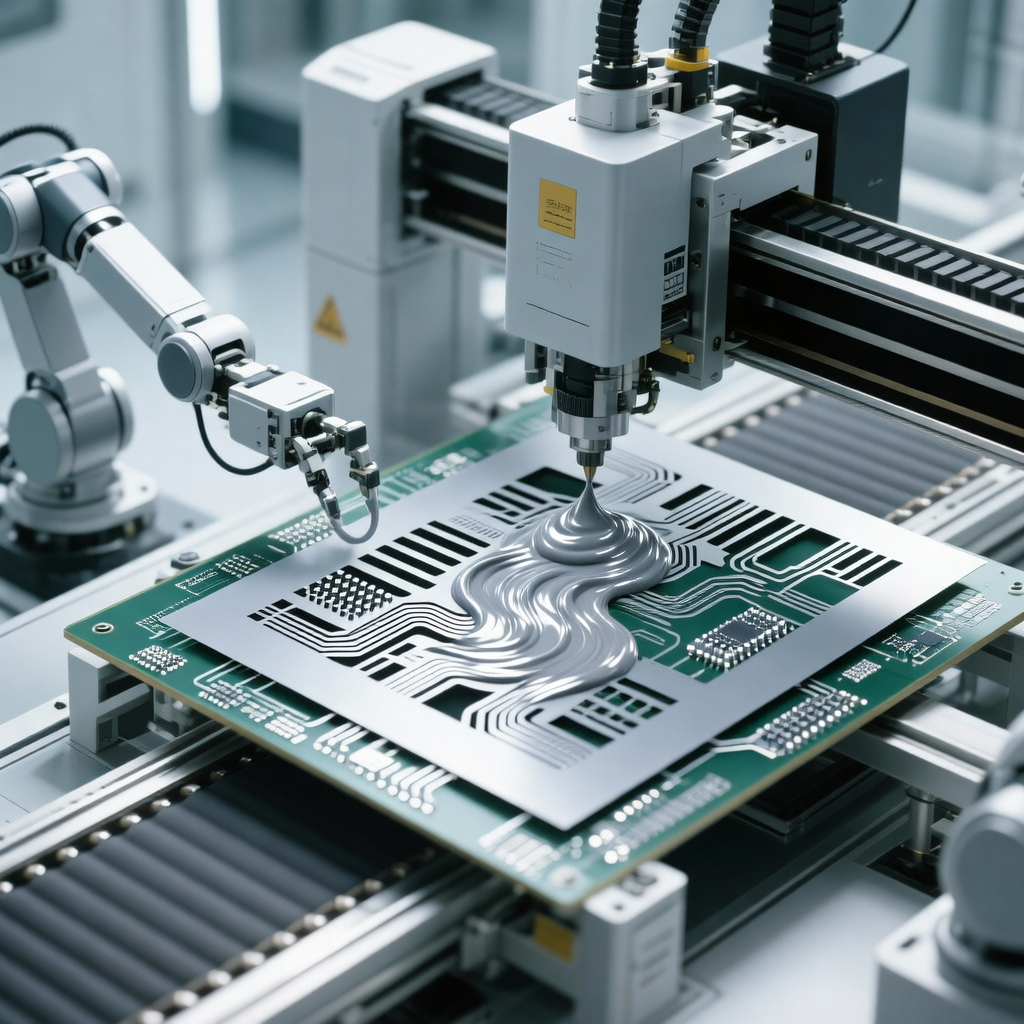

3. Application de Pâte à Braser

Une fois que les PCB nus passent l'inspection d'entrée, l'étape suivante est l'application de la pâte à braser — un mélange collant de minuscules particules de soudure et de flux qui maintient temporairement les composants en place avant le brasage permanent.

Cela se fait à l'aide d'une imprimante à pochoir :

- Un pochoir en acier inoxydable, découpé au laser pour correspondre aux emplacements des pads, est aligné précisément sur le PCB.

- La pâte à braser est étalée sur le pochoir à l'aide d'une raclette.

- Lorsque le pochoir est soulevé, des dépôts précis restent sur les pads.

La précision ici est cruciale — trop de pâte cause du pontage ; trop peu conduit à des joints faibles. SUNTOP utilise des systèmes de vision automatisés pour vérifier l'alignement et la consistance après chaque cycle d'impression.

Pâtes à braser couramment utilisées :

- Type 3, Type 4 ou Type 5 (taille des particules variable)

- Sans plomb (ex. SAC305) ou formulations au plomb selon les besoins de conformité RoHS

4. Placement des Composants (Pick-and-Place)

Après l'application de la pâte à braser vient l'une des phases les plus dynamiques : le placement des composants. Les assemblages modernes s'appuient fortement sur la Technologie de Montage en Surface (SMT), où les composants sont placés directement sur la surface de la carte.

En utilisant des machines pick-and-place haute vitesse, les composants sont récupérés depuis des bobines, plateaux ou tubes et positionnés avec une précision au niveau du micron. Ces machines utilisent des buses à vide et des systèmes de reconnaissance optique pour aligner correctement les pièces.

Types de composants traités :

- Résistances, condensateurs (packages 0201, 0402, 0603)

- CI (QFP, QFN, BGA)

- Connecteurs et semi-conducteurs discrets

Les composants traversants peuvent encore être utilisés dans certaines conceptions, notamment pour les exigences de haute puissance ou de résistance mécanique. Pour une comparaison de ces deux méthodes, consultez notre article approfondi sur SMT vs assemblage traversant.

Chez SUNTOP, nos lignes SMT fonctionnent à des vitesses dépassant 80 000 composants par heure tout en maintenant une précision de placement de ±25µm — idéal pour les cartes denses et de haute complexité.

5. Brasage par Refusion

Avec les composants installés dans la pâte à braser, la carte entre dans le four de refusion — un four à convoyeur multi-zones qui chauffe progressivement le PCB pour faire fondre la soudure et former des connexions électriques et mécaniques fiables.

Le profil de refusion comprend généralement quatre étapes :

- Préchauffage : Augmentation progressive de la température pour activer le flux et prévenir le choc thermique.

- Trempage Thermique : Uniformise la température sur toute la carte et active le flux pour nettoyer les oxydes.

- Refusion/Pic : La température dépasse le point de fusion de la soudure (typiquement ~217°C pour SAC305), formant des liaisons intermétalliques.

- Refroidissement : Le refroidissement contrôlé solidifie les joints et assure l'intégrité structurelle.

Des profils inappropriés peuvent causer des défauts comme les vides, les billes ou la délamination. SUNTOP utilise des thermocouples en temps réel et le contrôle statistique des processus (SPC) pour surveiller et optimiser chaque passage.

Pour les secteurs à haute fiabilité comme l'automobile ou la défense, nous offrons également des environnements de refusion sous azote pour réduire l'oxydation et améliorer la qualité des joints.

6. Insertion de Composants Traversants et Brasage à la Vague

Si la conception inclut des composants traversants (THT), ceux-ci sont insérés manuellement ou via des machines d'insertion automatisées après le traitement SMT.

Ces cartes passent ensuite par le brasage à la vague :

- Le dessous du PCB passe sur une vague stationnaire de soudure fondue.

- L'action capillaire attire la soudure à travers les trous, formant des connexions mécaniques et électriques solides.

Les techniques de brasage sélectif sont utilisées lorsque seules des zones spécifiques nécessitent un traitement THT, évitant d'endommager les CMS déjà assemblés.

Un nettoyage post-brasage peut suivre si requis par les normes d'application (ex. spécifications médicales ou militaires).

7. Assemblage Manuel et Reprise

Malgré l'automatisation, certaines tâches nécessitent une expertise humaine. Des techniciens qualifiés effectuent :

- Le brasage manuel de grands connecteurs ou composants sensibles à la chaleur

- La reprise de joints défectueux identifiés lors de l'inspection

- L'application de vernissage

- Le potting ou l'encapsulation

Les opérateurs formés de SUNTOP adhèrent aux normes IPC-A-610 Classe 2 ou Classe 3, assurant une qualité constante même dans les opérations manuelles.

Les stations de reprise sont équipées de microscopes, d'outils de reprise à air chaud et de pompes à dessouder pour corriger les problèmes sans endommager les circuits environnants.

8. Inspection Optique Automatisée (AOI)

L'assurance qualité commence immédiatement après le brasage. Les systèmes d'Inspection Optique Automatisée (AOI) scannent la carte à l'aide de caméras haute résolution et d'algorithmes sophistiqués pour détecter des défauts tels que :

- Composants manquants

- Pièces désalignées ou pivotées

- Ponts de soudure

- Soudure insuffisante ou excessive

- Erreurs de polarité

L'AOI est non destructive et rapide — capable d'inspecter des milliers de joints de soudure par minute. Les résultats sont enregistrés pour la traçabilité et l'analyse des tendances.

Chez SUNTOP, l'AOI est déployée à la fois post-SMT et post-THT pour détecter les problèmes tôt et minimiser les taux de rebut.

9. Inspection aux Rayons X (AXI) pour les Joints Cachés

Certains composants, notamment les Ball Grid Arrays (BGAs) et les Chip Scale Packages (CSPs), ont des joints de soudure cachés sous le corps. L'inspection visuelle ne peut pas évaluer leur qualité.

C'est là que l'inspection aux rayons X (AXI) devient indispensable. En utilisant les rayons X pour pénétrer le boîtier, l'AXI révèle :

- Le pourcentage de vide dans les billes de soudure

- L'alignement des billes avec les pads

- La présence de courts-circuits ou d'ouvertures

- Les défauts head-in-pillow

SUNTOP utilise des systèmes AXI de pointe avec des capacités d'imagerie 2D et 3D pour s'assurer que les BGAs répondent aux normes de fiabilité strictes.

Comprendre les défis de l'assemblage BGA est clé pour prévenir les défaillances sur le terrain — surtout dans les applications critiques.

10. Tests Fonctionnels et Tests In-Circuit (ICT)

Même les cartes visuellement parfaites peuvent avoir des défauts électriques sous-jacents. Pour confirmer la fonctionnalité, nous effectuons divers tests électriques :

Test In-Circuit (ICT)

- Utilise un lit de clous pour contacter les points de test.

- Mesure la résistance, la capacité, les niveaux de tension et la continuité.

- Détecte les courts-circuits, les ouvertures, les mauvaises valeurs et les erreurs d'orientation.

L'ICT fournit des diagnostics approfondis mais nécessite un outillage personnalisé, le rendant plus adapté aux productions moyennes à hautes volumes.

Test par Sondes Mobiles (Flying Probe)

- Idéal pour les lots à faible volume ou les prototypes.

- Les sondes se déplacent dynamiquement sur la carte sans fixture fixe.

- Plus lent que l'ICT mais très flexible.

Test de Circuit Fonctionnel (FCT)

- Simule les conditions de fonctionnement réelles.

- Alimente la carte et vérifie les signaux d'entrée/sortie, les interfaces de communication, la régulation de puissance, etc.

- Souvent personnalisé par projet avec des jigs de test et logiciels dédiés.

Chez SUNTOP, nous développons des stratégies de test sur mesure basées sur le volume, la complexité et le niveau de risque de l'application.

11. Nettoyage Final, Vernissage et Emballage

Selon l'environnement d'utilisation finale, des étapes de finition supplémentaires peuvent être appliquées :

Vernissage Conforme

- Une couche polymère protectrice (acrylique, silicone, uréthane) appliquée pour protéger contre l'humidité, la poussière, les produits chimiques et les cycles thermiques.

- Appliqué par pulvérisation, trempage ou robots de vernissage sélectif.

Utilisé extensively dans l'automobile, l'extérieur et les contrôles industriels.

Potting

- Encapsulation de l'ensemble de l'assemblage dans de la résine pour une protection extrême.

- Commun dans les appareils à forte vibration ou submersibles.

Nettoyage Final

- Élimine les résidus de flux, particulièrement important dans les circuits haute impédance.

- Processus de nettoyage à l'eau déionisée ou à base de solvant utilisés.

Les cartes sont ensuite séchées, étiquetées et emballées dans un emballage sécurisé ESD pour l'expédition.

12. Assurance Qualité et Traçabilité

Chez SUNTOP Electronics, la qualité n'est pas une réflexion après coup — elle est intégrée dans chaque phase du Processus d'Assemblage PCB. Notre processus de contrôle qualité en 6 étapes assure une livraison zéro défaut :

- Inspection des Matériaux Entrants

- Vérification de la Pâte à Braser

- AOI Pré-Refusion

- AOI Post-Refusion

- AXI (pour BGAs/CSPs)

- Test Électrique et Fonctionnel Final

Toutes les inspections sont documentées et la traçabilité des lots est maintenue tout au long de la production. Nous sommes conformes à ISO 9001, IATF 16949 (automobile) et aux normes IPC.

Nos services QA incluent le screening de stress environnemental (ESS), les tests HALT/HASS et les rapports de première pièce sur demande.

Types de Technologies d'Assemblage PCB

Le choix de la technologie d'assemblage dépend de la complexité de la conception, des types de composants et du volume de production. Voici les principales méthodes utilisées aujourd'hui :

Technologie de Montage en Surface (SMT)

- Composants montés directement sur la surface du PCB.

- Permet des conceptions plus petites, plus légères et plus denses.

- Domine >80% de l'électronique moderne.

Idéal pour l'électronique grand public, les appareils IoT et la technologie mobile.

Technologie Traversante (THT)

- Les fils sont insérés à travers des trous percés et soudés de l'autre côté.

- Offre une résistance mécanique et une durabilité supérieures.

- Utilisée pour les connecteurs, transformateurs et composants lourds.

Toujours pertinent dans l'électronique de puissance, le militaire/aérospatial et les machines industrielles.

Assemblage à Technologie Mixte

- Combine SMT et THT sur la même carte.

- Nécessite un séquençage soigneux pour éviter de perturber les pièces précédemment assemblées.

Commun dans les produits hybrides comme les alimentations et les panneaux de contrôle.

SUNTOP supporte les trois approches avec des configurations de ligne flexibles et une planification experte des processus.

Défis et Solutions Avancés de l'Assemblage PCB

À mesure que l'électronique se miniaturise et que les exigences de performance augmentent, de nouveaux défis émergent dans le Processus d'Assemblage PCB. Examinons certains des plus pressants et comment SUNTOP les aborde.

Miniaturisation et Interconnexion à Haute Densité (HDI)

Les appareils modernes exigent des empreintes plus petites et une fonctionnalité plus élevée. Les PCB HDI utilisent des microvias, des vias aveugles/enterrés et des composants à pas plus fin (ex. BGAs à pas 0,3mm).

Défis :

- Des tolérances serrées nécessitent un placement ultra-précis

- Fiabilité des microvias sous cyclage thermique

- Risque accru de vide dans la soudure

Solutions chez SUNTOP :

- Utilisation de machines pick-and-place avancées avec systèmes de vision améliorés

- Profils de refusion optimisés avec atmosphère d'azote

- Inspection aux rayons X améliorée pour les micro-BGAs

En savoir plus sur l'avenir de la miniaturisation dans notre article sur la technologie PCB HDI.

Conformité au Brasage Sans Plomb

Les réglementations environnementales comme RoHS imposent l'utilisation de soudures sans plomb (ex. SAC305), qui ont des points de fusion plus élevés (~217°C) par rapport au SnPb traditionnel (~183°C).

Impact :

- Plus grand stress thermique sur les composants et substrats

- Risque de cratérisation des pads ou de délamination

- Profilage de refusion plus sensible nécessaire

Nos ingénieurs utilisent la modélisation prédictive et la simulation thermique pour optimiser les profils, minimisant le stress tout en assurant des joints robustes.

Volatilité de la Chaîne d'Approvisionnement et Approvisionnement en Composants

L'un des plus grands obstacles ces dernières années a été les pénuries de semi-conducteurs et les longs délais de livraison. Les retards dans l'obtention de composants clés peuvent bloquer des projets entiers.

SUNTOP atténue cela grâce à nos services d'approvisionnement en composants électroniques :

- Partenariats stratégiques avec des distributeurs mondiaux

- Surveillance du cycle de vie et alertes d'obsolescence

- Base de données d'alternatives approuvées (avec approbation client)

- Stratégies de double approvisionnement

Nous aidons les clients à naviguer les perturbations et à maintenir la production sur la bonne voie — même pendant les turbulences du marché.

Lisez nos dernières analyses sur l'optimisation de la chaîne d'approvisionnement PCB pour apprendre comment nous construisons des chaînes d'approvisionnement résilientes.

Pourquoi Choisir SUNTOP Electronics pour Vos Besoins d'Assemblage PCB ?

Avec de nombreux fabricants d'assemblage PCB disponibles mondialement, qu'est-ce qui distingue SUNTOP ?

Capacités de Bout en Bout

Du concept à la réalisation, nous offrons :

- Support de conception PCB

- Fabrication et assemblage

- Approvisionnement en composants

- Tests et certification

- Logistique et fulfillment

Pas besoin de coordonner plusieurs fournisseurs — nous gérons tout.

Installations de Pointe

Notre atelier de fabrication dispose de :

- Lignes SMT entièrement automatisées avec machines SIPLACE et Yamaha

- Fours de refusion sous azote avec profilage en temps réel

- Systèmes AOI et AXI 3D

- Chambres de test environnementales

Le tout dans un environnement de salle blanche contrôlé ESD.

Expertise Spécifique à l'Industrie

Nous servons des marchés divers, notamment :

- Dispositifs médicaux

- Systèmes automobiles et VE

- Automatisation industrielle

- Télécommunications

- Électronique grand public

- Aérospatiale et défense

Chaque secteur a des exigences réglementaires et de fiabilité uniques — et SUNTOP les satisfait toutes.

Explorez les industries servies par le fabricant de PCB pour voir comment nous adaptons les solutions à votre domaine.

Engagement envers la Transparence et le Support

Nous croyons en une communication ouverte. Les clients reçoivent :

- Mises à jour de production en temps réel

- Rapports d'inspection détaillés

- Échantillons de première pièce

- Chefs de projet dédiés

De plus, notre équipe est toujours disponible pour répondre aux questions ou aider aux améliorations de conception.

Vous voulez en savoir plus sur qui nous sommes ? Visitez notre page à propos de l'entreprise d'assemblage PCB.

Comment Commencer avec le Service d'Assemblage PCB de SUNTOP

Commencer un nouveau projet devrait être excitant, pas accablant. Voici à quel point il est facile de commencer à travailler avec SUNTOP :

-

Soumettez Vos Fichiers

- Envoyez les fichiers Gerber, BOM et dessins d'assemblage par email ou via notre portail de téléchargement sécurisé.

-

Recevez un Rapport DFM Gratuit

- Dans les 24 à 48 heures, obtenez des retours actionnables sur la préparation de la conception.

-

Obtenez un Devis

- Tarification transparente basée sur le volume, la complexité et le délai de livraison.

-

Approuvez et Lancez la Production

- Une fois approuvé, nous commençons la fabrication et l'assemblage avec des mises à jour régulières de l'avancement.

Pour commencer, simplement contactez le fabricant de PCB ou cliquez sur obtenir un devis PCB pour une assistance immédiate.

Notre équipe réactive est prête à vous aider, que vous construisiez un seul prototype ou lanciez une ligne de produits mondiale.

Conclusion : Maîtriser le Processus d'Assemblage PCB de la Conception à la Production

Le voyage d'un schéma de circuit à un PCB entièrement assemblé, testé et certifié est complexe — nécessitant une maîtrise technique, un équipement avancé et une attention sans faille aux détails. Le Processus d'Assemblage PCB n'est pas simplement une séquence d'étapes ; c'est une symphonie d'ingénierie de précision, de science des matériaux et d'assurance qualité.

Chez SUNTOP Electronics, nous avons affiné ce processus au fil des années de livraison d'assemblages haute fiabilité à travers les industries. Notre engagement envers l'excellence, la transparence et le partenariat fait de nous un choix privilégié pour les innovateurs du monde entier.

Que vous naviguiez les complexités des cartes HDI, gériez les risques de la chaîne d'approvisionnement ou vous prépariez pour la production de masse, nos services d'assemblage PCB fournissent la base dont vous avez besoin pour réussir.

En intégrant conception, fabrication, assemblage et tests sous un même toit, nous offrons une véritable continuité De la Conception à la Production — réduisant les risques, améliorant la vitesse et rehaussant la qualité du produit.

Prêt à donner vie à votre prochaine idée ? Associez-vous à SUNTOP Electronics — votre allié de confiance en innovation de fabrication électronique.