Défis et solutions de l'assemblage BGA

David Lee

Alors que les appareils électroniques continuent d'évoluer – devenant plus rapides, plus petits et plus puissants – la demande d'interconnexions à haute densité n'a jamais été aussi grande. Les boîtiers Ball Grid Array (BGA) ont émergé comme une solution critique dans la conception moderne de PCB, offrant des performances électriques, une gestion thermique et une efficacité spatiale supérieures aux technologies d'emballage traditionnelles. Cependant, bien que la technologie BGA permette l'électronique de nouvelle génération, elle introduit également des complexités de fabrication uniques.

Chez SUNTOP Electronics, un leader de l'assemblage de PCB, nous nous spécialisons dans la résolution de ces défis grâce à une ingénierie de précision, des équipements de pointe et des protocoles rigoureux de Contrôle Qualité BGA. Dans ce guide complet, nous explorerons les défis d'assemblage BGA les plus courants, leurs causes profondes et les solutions BGA éprouvées qui garantissent la fiabilité, le rendement et le succès à long terme des produits.

Que vous soyez un ingénieur concevant votre première carte basée sur BGA ou un responsable des achats s'approvisionnant en assemblages de haute fiabilité, comprendre les subtilités de l'intégration BGA est essentiel. Plongeons dans ce qui rend le BGA à la fois révolutionnaire – et exigeant.

Qu'est-ce que le BGA ? Comprendre les bases

Définition et structure des boîtiers BGA

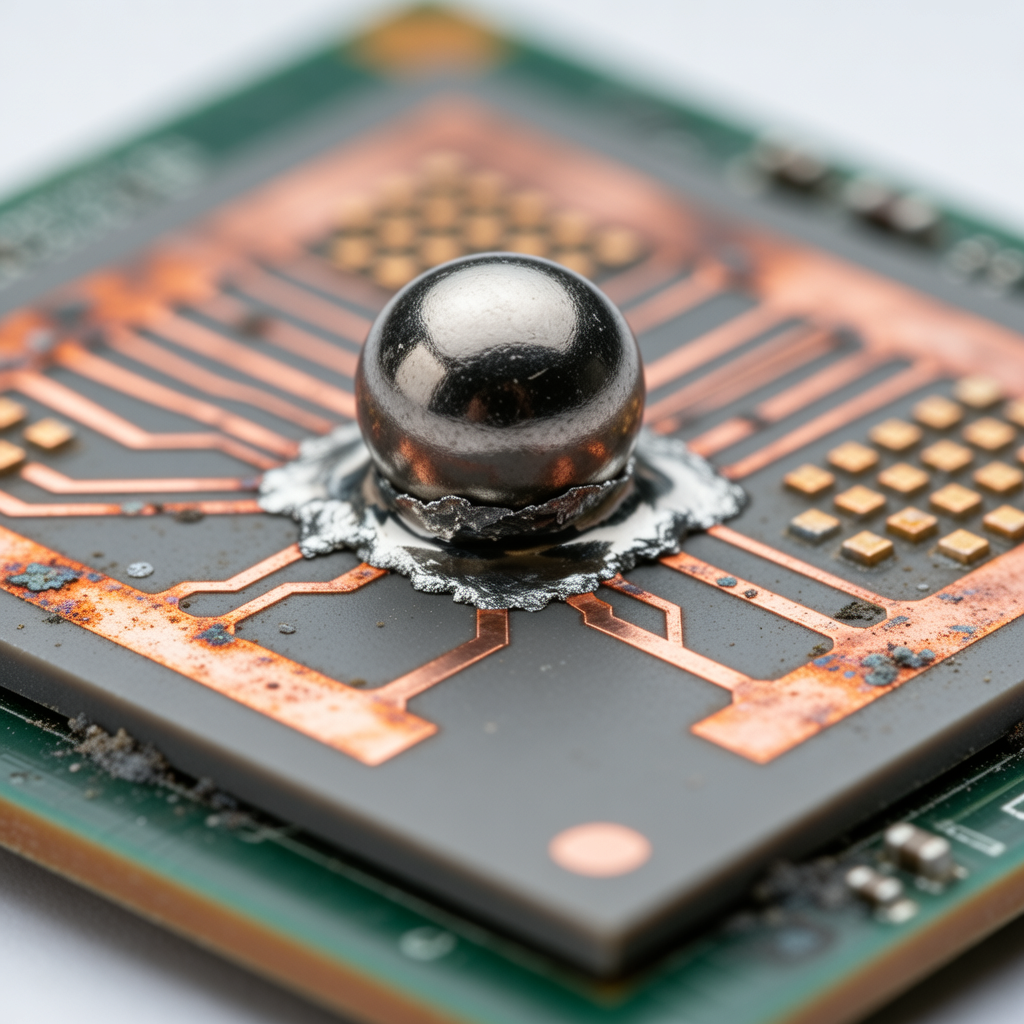

Le Ball Grid Array (BGA) est un type de boîtier à montage en surface utilisé pour les circuits intégrés. Contrairement aux boîtiers plats quadruples (QFP) qui utilisent des broches sur le périmètre, les BGA utilisent un réseau de billes de soudure sur la face inférieure du boîtier pour se connecter au circuit imprimé (PCB). Ces billes de soudure sont disposées selon un motif de grille, permettant des centaines – voire des milliers – de connexions dans une empreinte compacte.

La structure comprend généralement :

- Un substrat en matériau céramique ou organique

- Des billes de soudure (généralement en étain-plomb ou en alliages sans plomb comme le SAC305)

- Une puce encapsulée connectée via une technologie de liaison par fil ou flip-chip

Cette conception offre plusieurs avantages :

- Nombre de broches plus élevé dans un espace limité

- Chemins électriques plus courts — inductance réduite et intégrité du signal améliorée

- Meilleure dissipation thermique grâce au contact direct avec le PCB

- Stabilité mécanique améliorée sous cyclage thermique

Pourquoi le BGA est utilisé dans l'électronique moderne

Les BGA sont désormais la norme dans les applications nécessitant haute performance et miniaturisation :

- Électronique grand public : Smartphones, tablettes, wearables

- Matériel réseau : Routeurs, commutateurs, stations de base

- Systèmes automobiles : ADAS, infodivertissement, unités de commande moteur

- Automatisation industrielle : API, robotique, systèmes de vision

- Dispositifs médicaux : Équipement d'imagerie, moniteurs patients

Parce que les BGA prennent en charge une densité d'E/S plus élevée sans augmenter la taille du boîtier, ils permettent des progrès de puissance de calcul de type loi de Moore. Mais avec une grande capacité vient une grande complexité – et des obstacles de fabrication importants.

Défis courants de l'assemblage BGA

Malgré leurs avantages, les composants BGA posent des difficultés significatives lors de l'assemblage des PCB. La nature cachée des joints de soudure – situés sous la puce – rend l'inspection et la reprise extrêmement difficiles. Voici quelques-uns des problèmes les plus fréquents rencontrés lors de l'assemblage BGA.

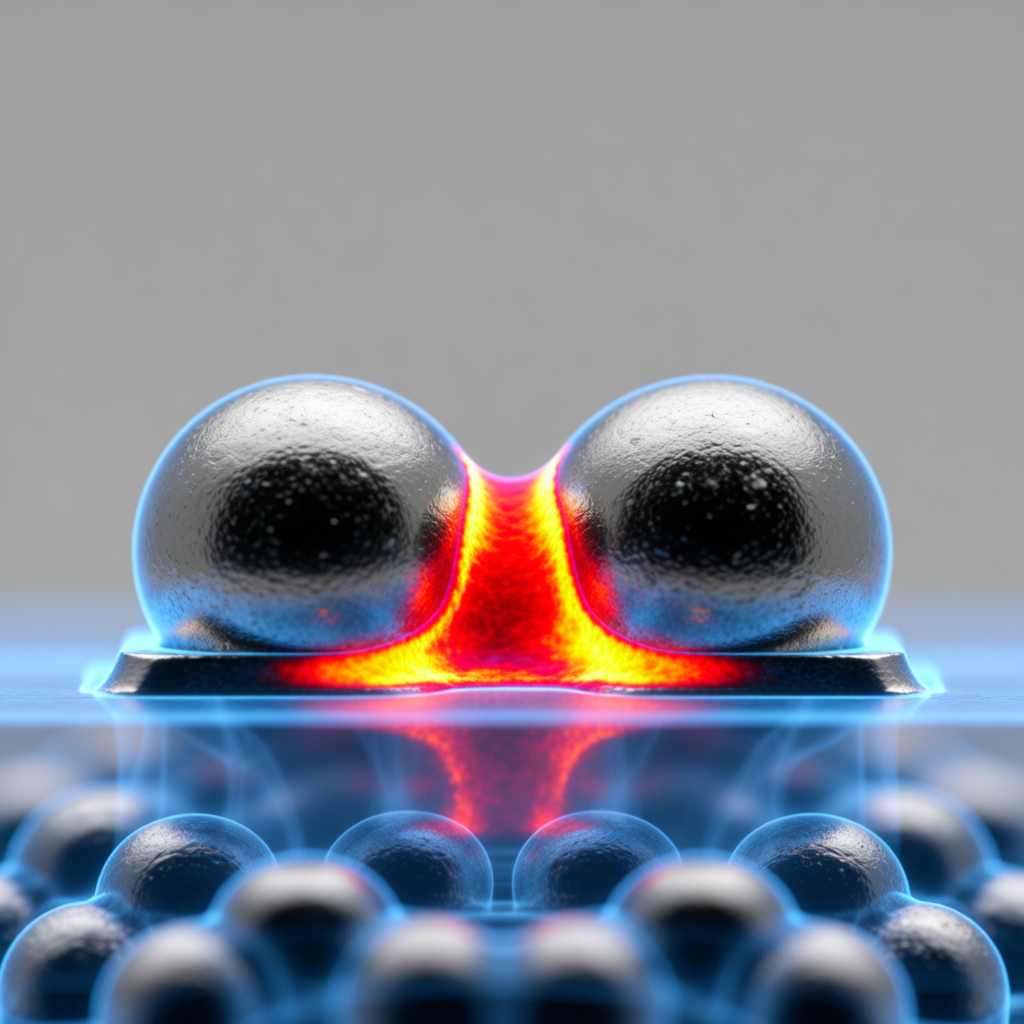

1. Pontage de soudure et courts-circuits

L'un des défauts les plus fréquents dans l'assemblage BGA est le pontage de soudure, où des billes de soudure adjacentes fusionnent pendant la refusion, créant des connexions électriques involontaires. Cela peut se produire en raison de :

- Dépôt excessif de pâte à braser

- Mauvaise conception du pochoir (taille d'ouverture trop grande)

- Désalignement lors du placement

- Profils de chauffage inégaux provoquant un affaissement

Les joints n'étant pas visibles après la refusion, la détection des courts-circuits nécessite des outils spécialisés comme l'inspection aux rayons X.

Conseil de pro : Utilisez des pochoirs découpés au laser avec des parois trapézoïdales pour améliorer la cohérence de la libération de la pâte et réduire le risque de pontage.

2. Soudure insuffisante (Ouvertures)

À l'autre extrémité du spectre, un volume de soudure insuffisant conduit à des circuits ouverts. Les causes incluent :

- Fusion incomplète des billes de soudure et des plages d'accueil

- Oxydation sur les billes de soudure ou les plages du PCB

- Mauvais mouillage dû à une activité de flux incorrecte

- Cratérisation ou délaminage des plages

Ces défauts entraînent des connexions intermittentes ou une défaillance complète, n'apparaissant souvent qu'après un stress thermique ou un choc mécanique.

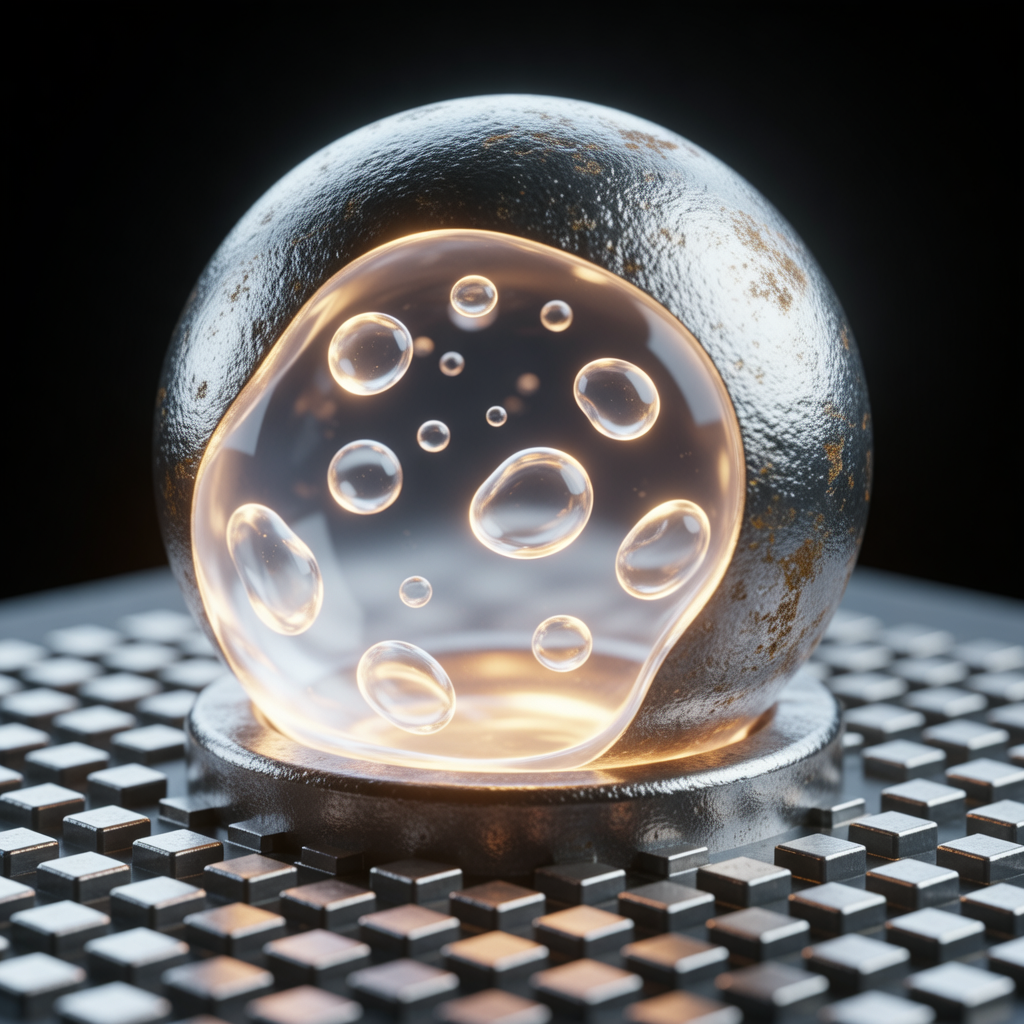

3. Vides (Voids) dans les joints de soudure

Les vides – des poches de gaz piégées dans le joint de soudure solidifié – sont courants dans les assemblages BGA. Bien que des vides mineurs (<25 %) puissent être acceptables selon les normes IPC-A-610, des vides excessifs compromettent :

- La conductivité thermique

- La résistance mécanique

- La fiabilité à long terme

Principaux facteurs de formation de vides :

- Dégazage volatil des résidus de flux

- Taux de montée rapides dans le profil de refusion

- Absorption d'humidité par le substrat (en particulier pour les BGA en plastique)

Les composants sensibles à l'humidité doivent être étuvés avant l'assemblage pour éviter "l'effet pop-corn" et la formation de vides internes.

4. Problèmes de coplanarité et de précision de placement

La coplanarité fait référence à l'uniformité avec laquelle les billes de soudure reposent par rapport à la surface inférieure du boîtier BGA. Des billes non coplanaires peuvent entraîner un mauvais contact avec le PCB, ce qui se traduit par des joints ouverts ou faibles.

Facteurs affectant la coplanarité :

- Déformation du boîtier BGA due à une inadéquation thermique

- Conditions de stockage inappropriées (exposition à l'humidité)

- Dommages mécaniques lors de la manipulation

De plus, un placement précis est vital. Même un désalignement de niveau micronique peut causer des connexions incomplètes, en particulier avec des BGA à pas fin (par exemple, pas de 0,4 mm).

5. Défauts Head-in-Pillow (HiP)

Un défaut particulièrement insidieux connu sous le nom de Head-in-Pillow (HiP) se produit lorsque la bille de soudure ("tête") ne parvient pas à fusionner complètement avec la pâte à braser fondue sur la plage du PCB ("oreiller"). Visuellement, cela ressemble à une sphère partiellement aplatie reposant sur de la soudure non mélangée.

Causes profondes :

- Déformation du composant soulevant la bille de la plage pendant la refusion

- Profils thermiques inégaux entre le haut et le bas de la carte

- Rhéologie de la pâte à braser hors spécifications

- Affaissement retardé du composant dû à un déséquilibre de tension superficielle

Les défauts HiP sont notoirement difficiles à détecter sans analyse transversale ou rayons X 3D.

6. Stress thermique et fissuration par fatigue

Pendant le fonctionnement, le cyclage thermique répété provoque une expansion et une contraction à des taux différents entre la puce de silicium, le substrat du boîtier et le PCB. Au fil du temps, cela conduit à des fissures de fatigue dans les joints de soudure – en particulier dans les rangées les plus externes du réseau où la contrainte est la plus élevée.

Ce problème est exacerbé par :

- Une grande inadéquation du CTE (Coefficient de Dilatation Thermique)

- Des PCB épais ou des substrats rigides

- L'absence de remplissage (underfill) ou de revêtement conforme

- Des environnements à haute puissance (par exemple, applications automobiles sous le capot)

Sans atténuation, les fissures de fatigue se propagent jusqu'à ce que le joint échoue électriquement ou mécaniquement.

Comment SUNTOP Electronics aborde les défis d'assemblage BGA

En tant que fournisseur de services complets d'assemblage de PCB, SUNTOP Electronics tire parti d'une technologie de pointe, de contrôles de processus rigoureux et d'une profonde expertise technique pour fournir des solutions BGA robustes. Notre approche couvre le conseil en conception, la fabrication de précision et un Contrôle Qualité BGA complet – garantissant que chaque assemblage répond aux normes de fiabilité les plus élevées.

Voyons comment nous relevons chaque défi de front.

Conception de pochoir avancée et impression de pâte à braser

La précision commence par une application cohérente de la pâte à braser. Nous utilisons :

- Des pochoirs en acier inoxydable découpés au laser avec des nano-revêtements pour améliorer la libération de la pâte

- Des conceptions d'ouverture optimisées à l'aide de modélisation statistique et de données empiriques

- Des nettoyeurs de pochoirs automatisés pour maintenir la qualité d'impression tout au long des cycles de production

Nos systèmes SPI (Inspection de Pâte à Braser) utilisent le balayage laser 3D pour vérifier la précision du volume, de la hauteur et de la position – détectant les défauts d'impression avant le placement des composants.

En maintenant des tolérances strictes (±10 % du volume cible), nous minimisons les risques de pontage et de joints insuffisants.

Machines Pick-and-Place de haute précision

Nous utilisons des machines pick-and-place Siemens ASM et Fuji NXT III de pointe capables de placer des BGA avec une précision submicronique. Les caractéristiques incluent :

- Des systèmes de vision avec alignement multipoint pour une véritable correction du centre de gravité

- Une sélection adaptative des buses basée sur le poids et la taille du composant

- Des boucles de rétroaction en temps réel ajustant la force et l'angle de placement

Pour les BGA à pas ultra-fin (jusqu'à 0,3 mm), nous mettons en œuvre une vérification en boucle fermée pour garantir une erreur d'enregistrement nulle.

Profils de refusion optimisés avec logiciel de profilage thermique

La gestion thermique est au cœur d'un assemblage BGA réussi. Nous développons des profils de refusion personnalisés à l'aide du logiciel KIC Navigator, qui modélise la dynamique de transfert de chaleur à travers des cartes multicouches complexes.

Paramètres clés que nous optimisons :

- Taux de montée (pour éviter le choc thermique)

- Durée de trempage (pour une activation uniforme du flux)

- Température maximale (pour assurer une fusion complète sans endommager les composants)

- Pente de refroidissement (pour favoriser une structure de grain fine)

Chaque profil est validé à l'aide de thermocouples placés directement sur les boîtiers BGA et surveillé en temps réel.

De plus, tous les dispositifs sensibles à l'humidité (MSD) sont stockés dans des armoires sèches et étuvés selon les normes JEDEC avant l'assemblage.

Inspection aux rayons X et AXI 3D pour l'analyse des joints cachés

Puisque les joints BGA sont invisibles après assemblage, l'inspection visuelle est impossible. C'est pourquoi SUNTOP emploie l'inspection automatisée aux rayons X (AXI) comme élément central de notre processus de Contrôle Qualité BGA.

Notre système Nordson DAGE XD7600 offre :

- Imagerie par tomographie par ordinateur (CT) 2D et 3D

- Mesure du pourcentage de vide selon les directives IPC-7095

- Analyse du décalage des billes et de la coplanarité

- Détection de head-in-pillow, pontage et ouvertures

Toutes les inspections sont documentées et traçables, soutenant les exigences de qualité AS9100, ISO 13485 et de qualité automobile.

Application d'Underfill pour une fiabilité accrue

Pour lutter contre la fatigue thermique et le stress mécanique, nous proposons la distribution d'underfill comme un processus optionnel mais fortement recommandé pour les applications critiques.

L'underfill est une résine polymère injectée le long des bords du BGA après la refusion. L'action capillaire l'attire sous le boîtier, où elle durcit pour former une liaison mécanique rigide entre le composant et le PCB.

Avantages :

- Réduit le stress sur les joints de soudure individuels jusqu'à 90 %

- Empêche la propagation des fissures

- Améliore la résistance aux vibrations et aux chocs de chute

- Prolonge la durée de vie opérationnelle dans des environnements difficiles

Couramment utilisé dans l'aérospatiale, la défense, le médical et les secteurs industriels.

Capacités de reprise et de réparation

Même avec les meilleures pratiques, des défauts surviennent occasionnellement. SUNTOP maintient une station de reprise BGA dédiée équipée de :

- Chauffage infrarouge et par convection de précision

- Outils de prélèvement sous vide avec capteurs thermiques

- Microscopes et caméras d'alignement

- Profils de reprise préprogrammés pour divers types de BGA

Nos techniciens suivent les normes IPC-7711/7721 pour un retrait sûr, un nettoyage, un re-billage (si nécessaire) et une réinstallation – minimisant les risques pour les composants environnants et le PCB lui-même.

Les composants re-billés subissent une inspection complète aux rayons X avant de retourner sur la ligne.

Assurer le Contrôle Qualité BGA : Notre approche multicouche

La qualité n'est pas une réflexion après coup – elle est intégrée à chaque étape de notre flux de travail d'assemblage de PCB. Chez SUNTOP, nous appliquons une stratégie de Contrôle Qualité BGA en couches qui combine des mesures préventives, une surveillance en temps réel et une validation finale.

Couche 1 : Examen de Conception pour la Fabrication (DFM)

Avant le début de toute production, notre équipe d'ingénierie mène un examen DFM approfondi axé spécifiquement sur la compatibilité BGA. Nous analysons :

- Dimensions du motif des plages d'accueil vs spécifications du fabricant

- Plages définies par masque de soudure (SMD) vs non définies par masque de soudure (NSMD)

- Méthodes de placage et de tente via-in-pad

- Conception de décharge thermique pour les plans de masse

- Zones interdites pour les composants proches

En utilisant des outils comme Altium Designer et Valor Process Preparation, nous identifions les problèmes potentiels tôt – économisant du temps, des coûts et du rendement par la suite.

Les clients reçoivent des rapports détaillés avec des recommandations exploitables, garantissant la fabricabilité dès le premier jour.

Couche 2 : Inspection des matériaux entrants

Toutes les matières premières – y compris les composants BGA – sont inspectées à l'arrivée. Nous vérifions :

- Les codes de date et les niveaux de sensibilité à l'humidité (MSL)

- Les dommages physiques ou déformations

- La déformation du boîtier à l'aide de profilomètres optiques

- Le Certificat de Conformité (CoC) et la traçabilité des lots

Les composants classés MSL3 ou plus sont immédiatement déplacés vers un stockage à sec avec une humidité inférieure à 10 % HR.

Couche 3 : Surveillance des processus en ligne

Tout au long de la chaîne d'assemblage, des systèmes automatisés surveillent en permanence les variables clés :

- Résultats SPI pour la déviation du volume de pâte

- Données de décalage de placement provenant des systèmes de vision

- Conformité du profil de refusion (avec alertes en cas d'anomalies)

- Vitesse du convoyeur et conditions environnementales

Tout paramètre en dehors des limites prédéfinies déclenche un arrêt immédiat et une enquête sur la cause profonde.

Couche 4 : Test final et validation

Après l'assemblage, chaque carte subit des tests fonctionnels adaptés à son application. Pour les conceptions riches en BGA, nous intégrons des étapes de vérification supplémentaires :

- Tests par sonde volante ou lit de clous pour la connectivité

- Boundary scan (JTAG) pour les nœuds inaccessibles

- Tests de rodage (Burn-in) à des températures élevées

- Criblage de stress environnemental (ESS) incluant cyclage thermique et vibration

Combiné aux résultats AXI, cela crée une image complète de la santé du produit.

Vous pouvez en savoir plus sur notre processus de contrôle qualité en 6 étapes qui garantit une livraison zéro défaut sur tous les projets.

Meilleures pratiques pour une mise en œuvre BGA réussie

Alors que les fabricants jouent un rôle essentiel, les concepteurs et les ingénieurs peuvent influencer considérablement le succès du BGA grâce à des choix de conception réfléchis. Voici les meilleures pratiques clés :

Optimiser les motifs de plages d'accueil selon les normes IPC

Suivez toujours les directives IPC-7351B pour la création de motifs de plages. Pour les plages NSMD (recommandées pour la plupart des BGA), assurez-vous :

- Diamètre de la plage de cuivre = 0,3–0,5 × pas

- Ouverture du masque de soudure légèrement plus grande que le cuivre pour permettre le mouillage

- Espacement adéquat pour éviter le pontage

Évitez les plages excessivement grandes qui augmentent le risque de tombstoning et de mouillage inégal.

Utiliser le Via-in-Pad stratégiquement

Les vias placés à l'intérieur des plages BGA aident à router les traces à haute densité – mais ils doivent être correctement plaqués et remplis pour empêcher la soudure de s'écouler dans le trou.

Approche recommandée :

- Vias plaqués et remplis avec de l'époxy non conducteur

- Tentés (couverts) avec un masque de soudure

- Évitez les vias ouverts à moins qu'ils ne soient remplis

Cela empêche les vides et assure une formation cohérente des joints de soudure.

Mettre en œuvre une gestion thermique appropriée

Les BGA haute puissance génèrent une chaleur importante. Incorporez :

- Des plans thermiques internes connectés au réseau de masse BGA

- Des vias thermiques sous la plage centrale (le cas échéant)

- Des dissipateurs thermiques ou des matériaux d'interface thermique (TIM)

Assurez un flux d'air adéquat dans le boîtier final pour dissiper la chaleur efficacement.

Planifier la testabilité et le débogage

Avec de nombreux signaux inaccessibles sous le BGA, planifiez l'accès aux tests tôt :

- Incluez des connecteurs JTAG ou des chaînes boundary-scan

- Ajoutez des points de test pour les rails d'alimentation critiques et les horloges

- Considérez des circuits intégrés compatibles boundary scan lorsque cela est possible

Collaborer avec votre fabricant d'assemblage de PCB pendant la mise en page pour assurer la couverture des tests.

Étude de cas : Assemblage BGA FPGA haute densité pour l'automatisation industrielle

Client : OEM européen de contrôleurs industriels

Défi : Assembler un FPGA de 1 152 billes (pas de 0,8 mm) sur un PCB HDI à 12 couches avec des contraintes de temps strictes

Exigences : Zéro défaut, traçabilité totale, température de fonctionnement étendue (-40 °C à +85 °C)

Solution mise en œuvre par SUNTOP :

- Session DFM conjointe menée avec le client pour valider l'empilement, la conception des vias et le contrôle de l'impédance

- Fabrication de micro-vias percés au laser avec construction remplie et capuchonnée

- Application de pâte à braser imprimée avec précision à l'aide d'un pochoir électroformé de 4 mils

- FPGA placé à l'aide de Siemens SX7 avec alignement à double caméra

- Profil de refusion personnalisé exécuté sous atmosphère d'azote pour réduire l'oxydation

- Inspection AXI 3D effectuée avec cartographie automatique des vides et rapports

- Underfill capillaire appliqué pour une fiabilité mécanique accrue

- Test de rodage de 72 heures suivi d'une vérification fonctionnelle

Résultat :

- Rendement au premier passage : 99,8 %

- Aucun retour terrain après 18 mois de déploiement

- Le client a élargi le partenariat pour inclure des services PCBA complets clé en main

Ce projet illustre comment la combinaison de capacités avancées et de solutions BGA disciplinées mène à un succès dans le monde réel.

Choisir le bon partenaire d'assemblage de PCB pour les projets BGA

Tous les fabricants sous contrat ne sont pas également équipés pour gérer l'assemblage BGA. Lors de l'évaluation des partenaires, demandez :

- Ont-ils des systèmes AXI dédiés ?

- Leurs fours de refusion sont-ils régulièrement profilés et calibrés ?

- Peuvent-ils fournir des preuves de projets BGA réussis ?

- Quelles options d'underfill et de reprise offrent-ils ?

Chez SUNTOP Electronics, nous sommes fiers de la transparence, de la capacité et de la collaboration avec les clients. Avec des décennies d'expérience dans l'assemblage de PCB complexe, nous avons acquis une réputation pour la résolution de problèmes difficiles – en particulier ceux impliquant des cartes denses, à grande vitesse ou critiques.

Nous servons des industries allant des télécommunications aux dispositifs médicaux, en respectant toujours les normes de qualité les plus élevées. Apprenez-en plus sur les industries servies par le fabricant de PCB pour voir si nous nous alignons avec votre secteur.

Conclusion : Maîtriser l'assemblage BGA grâce à l'expertise et à la technologie

La technologie BGA continue de stimuler l'innovation dans l'électronique – mais maîtriser son assemblage nécessite plus que de simples équipements. Cela exige une connaissance approfondie des processus, une attention méticuleuse aux détails et un engagement envers l'amélioration continue.

De la prévention du pontage de soudure à l'élimination des défauts head-in-pillow, les défis d'assemblage BGA sont nombreux – mais surmontables. En vous associant à un fabricant d'assemblage de PCB expérimenté comme SUNTOP Electronics, vous accédez à :

- Une infrastructure de fabrication avancée

- Des solutions BGA éprouvées

- Des procédures de Contrôle Qualité BGA rigoureuses

- Un support de bout en bout de la conception à la livraison

Que vous prototypiez un nouveau concept ou que vous augmentiez la production, nous sommes là pour vous aider à réaliser une intégration BGA sans faille.

Prêt à discuter de votre prochain projet ? Contactez le fabricant de PCB dès aujourd'hui ou obtenez un devis PCB pour votre prochaine conception basée sur BGA.

Ensemble, construisons une électronique plus intelligente, plus petite et plus fiable.