Processus de contrôle qualité en 6 étapes

David Lee

Pourquoi le contrôle qualité est important dans la fabrication de PCB

Avant de plonger dans les détails de notre processus en 6 étapes, il est essentiel de comprendre pourquoi le contrôle qualité est si critique dans la fabrication de PCB et l'assemblage de PCB.

Une carte de circuit imprimé sert de système nerveux à tout appareil électronique. Elle connecte les composants électriquement et mécaniquement, permettant à tout, des smartphones aux satellites, de fonctionner correctement. Cependant, en raison de conceptions de plus en plus complexes, de tolérances plus strictes, de densités de composants plus élevées et de la demande de facteurs de forme plus petits, la marge d'erreur n'a jamais été aussi mince.

Des défauts tels que des ponts de soudure, des circuits ouverts, des composants mal alignés, des joints de soudure insuffisants ou un délaminage peuvent entraîner :

- Des pannes intermittentes

- Une durée de vie réduite du produit

- Des rappels sur le terrain

- Des risques pour la sécurité

- Des dommages à la réputation

- Une augmentation des coûts de garantie

De plus, de nombreuses industries — y compris l'automobile, le médical, le militaire et les télécommunications — sont régies par des normes réglementaires strictes comme IPC-A-610, ISO 9001, IATF 16949 et AS9100. Le non-respect de ces normes peut disqualifier un fabricant pour soumissionner à des contrats ou entraîner des conséquences juridiques.

C'est là qu'un processus de contrôle qualité structuré, reproductible et auditable devient indispensable. Chez SUNTOP Electronics, nous ne traitons pas le QC comme un point de contrôle final — nous l'intégrons à chaque étape du flux de travail, de la revue de conception aux tests finaux et à l'expédition.

En mettant en œuvre une approche proactive plutôt que réactive, nous détectons les problèmes potentiels tôt, réduisons les reprises, améliorons les taux de rendement et, finalement, livrons des produits auxquels les clients peuvent faire confiance.

Explorons maintenant les six piliers de notre cadre d'assurance qualité.

Étape 1 : Revue de la Conception pour la Fabrication (DFM) et de la Conception pour l'Assemblage (DFA)

La base de tout projet de fabrication de PCB réussi commence bien avant que les matériaux n'arrivent sur le sol de production — cela commence par la conception.

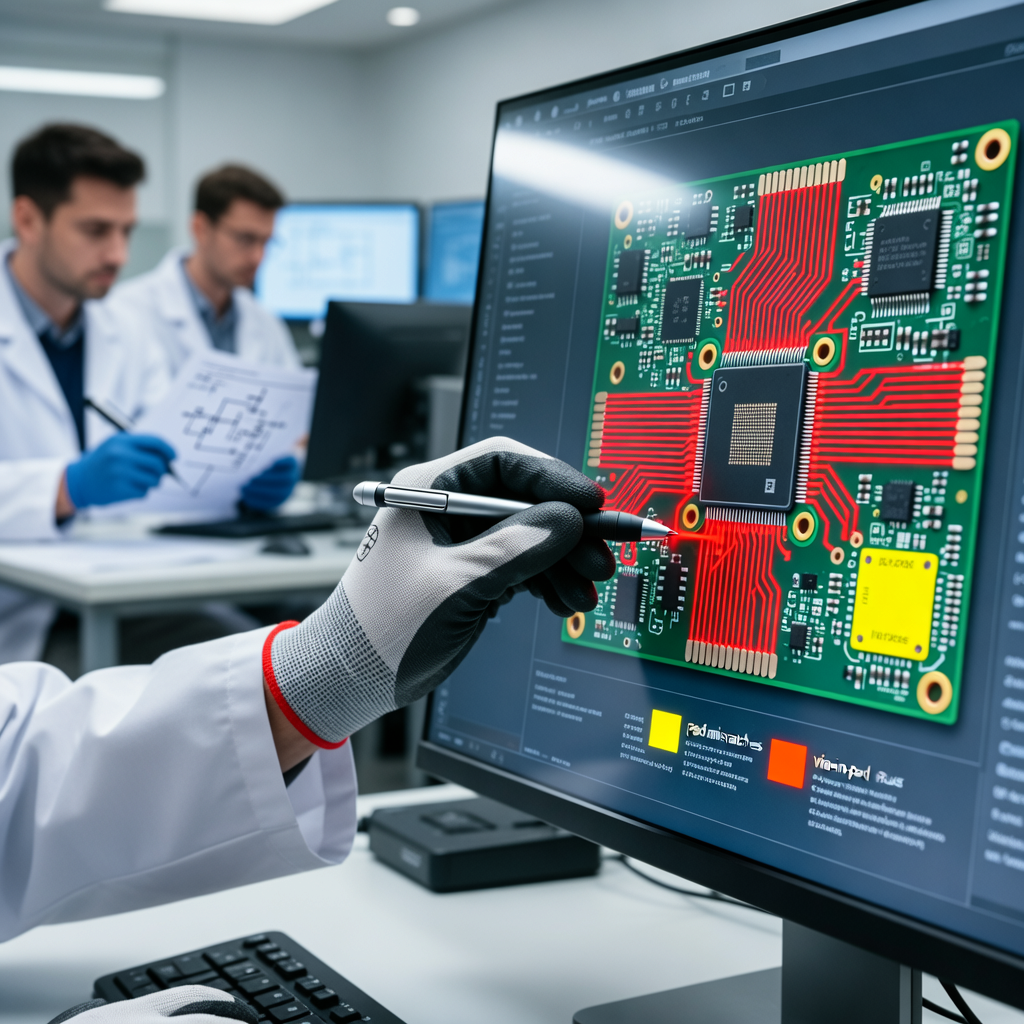

Même le schéma le plus élégant peut échouer lors de la fabrication ou de l'assemblage s'il ne tient pas compte des contraintes de fabrication du monde réel. C'est pourquoi notre première étape de contrôle qualité implique une analyse approfondie de Conception pour la Fabrication (DFM) et de Conception pour l'Assemblage (DFA).

Lorsqu'un client soumet ses fichiers Gerber, sa nomenclature (BOM) et ses dessins d'assemblage, notre équipe d'ingénierie effectue une revue complète à l'aide d'outils logiciels avancés et de décennies d'expérience pratique. Nous vérifions :

- Les violations de largeur et d'espacement de piste

- Les problèmes de dégagement de masque de soudure

- Les incohérences de taille de pastille

- La densité de placement des composants

- La conception du soulagement thermique

- Les complications de via-in-pad

- La précision de l'empreinte

- L'orientation des composants polarisés

- L'accessibilité des points de test

Par exemple, si un concepteur utilise une empreinte de composant qui ne correspond pas aux dimensions réelles du boîtier — ou place des dispositifs montés en surface trop près les uns des autres — nous signalons le problème immédiatement et travaillons en collaboration avec le client pour le résoudre.

Cet audit de pré-production évite des erreurs coûteuses par la suite. Selon des études industrielles, corriger un défaut de conception après le début de la fabrication peut coûter jusqu'à 100 fois plus cher que de le résoudre pendant la phase de conception.

De plus, notre revue DFM/DFA aide à optimiser la conception pour les processus automatisés tels que les machines de placement et les fours de refusion, assurant des transitions plus fluides entre les étapes et réduisant le risque d'erreurs ou de blocages de machine.

Chez SUNTOP, nous croyons que la transparence et la collaboration sont essentielles. C'est pourquoi nous fournissons des rapports DFM détaillés avec des annotations visuelles et des recommandations, permettant à nos clients de prendre des décisions éclairées concernant leurs conceptions.

Vous pouvez en savoir plus sur les meilleures pratiques en conception de PCB en lisant notre guide sur les meilleures pratiques de conception de PCB flexibles.

Étape 2 : Inspection des matières premières et vérification des composants

Une fois la conception approuvée, la prochaine étape critique de notre processus de contrôle qualité est la vérification des matériaux. Dans l'assemblage de PCB, l'intégrité des matières premières — y compris les cartes nues, les composants électroniques, la pâte à souder et les matériaux d'emballage — a un impact direct sur la fiabilité du produit final.

Nous nous approvisionnons uniquement auprès de fournisseurs certifiés et réputés qui respectent RoHS, REACH et d'autres réglementations environnementales et de sécurité. Mais la certification seule ne suffit pas. Chaque lot subit une inspection rigoureuse à la réception.

Inspection de carte nue (Bare Board)

Pour la fabrication de PCB, nous inspectons les cartes nues entrantes pour :

- La précision dimensionnelle

- L'épaisseur du cuivre

- Les propriétés diélectriques

- La qualité du placage

- L'uniformité de la finition de surface (par ex., ENIG, HASL, Argent par immersion)

- Le gauchissement ou la courbure

À l'aide de comparateurs optiques, de micromètres et de systèmes d'inspection optique automatisée (AOI), nous vérifions que chaque panneau répond aux exigences IPC Classe 2 ou Classe 3 en fonction de l'application.

Tout écart déclenche une procédure de quarantaine et initie la communication avec le fournisseur pour la résolution.

Approvisionnement et authentification des composants électroniques

L'authenticité des composants est une préoccupation croissante dans la chaîne d'approvisionnement électronique. Les pièces contrefaites — composants recyclés, re-marqués ou de qualité inférieure — peuvent imiter les pièces authentiques mais échouent souvent prématurément sous contrainte.

Pour lutter contre cela, SUNTOP utilise plusieurs techniques de vérification :

- Inspection visuelle : Examen microscopique des marquages, des broches et de l'emballage.

- Analyse aux rayons X : Pour détecter les différences internes de puce ou les anomalies de câblage.

- Test de décapsulation : Pour les applications à haute fiabilité, nous effectuons une analyse physique destructive si nécessaire.

- Traçabilité des lots : Chaque lot de composants est enregistré avec des codes de date, des informations sur le fabricant et des détails sur le fournisseur pour une traçabilité complète.

Nous maintenons également des relations solides avec des distributeurs agréés et utilisons des services de vérification tiers indépendants lors de l'approvisionnement de pièces difficiles à trouver ou obsolètes.

Notre équipe d'approvisionnement en composants électroniques travaille en étroite collaboration avec les clients pour assurer la conformité de la nomenclature tout en proposant des alternatives si nécessaire — sans compromettre la qualité.

Ce niveau de diligence garantit que seuls des matériaux vérifiés et de haute intégrité entrent dans l'environnement de production, formant une base solide pour une sortie cohérente.

Étape 3 : Inspection optique automatisée (AOI)

Après l'application de la pâte à souder

Une fois les matériaux validés et prêts, le processus d'assemblage de PCB passe à la ligne de technologie de montage en surface (SMT). L'un des premiers points où des défauts peuvent survenir est lors du dépôt de la pâte à souder — le processus d'application de quantités précises de pâte conductrice sur les pastilles avant le placement des composants.

Même des incohérences mineures ici — telles qu'une pâte insuffisante, un étalement ou un mauvais alignement — peuvent entraîner de mauvais joints de soudure, un phénomène de pierre tombale ou des ouvertures/courts-circuits plus tard.

Pour éviter cela, nous déployons une Inspection Optique Automatisée (AOI) immédiatement après l'étape d'impression au pochoir.

Nos systèmes AOI utilisent des caméras haute résolution et des algorithmes de traitement d'image sophistiqués pour scanner chaque carte et comparer les résultats aux données CAO d'origine. Le système évalue :

- Le volume et la hauteur des dépôts de soudure

- La précision de position par rapport aux repères fiduciaires

- Le pontage ou l'excès de pâte entre les pastilles adjacentes

- Les impressions manquantes ou incomplètes

Si des écarts sont détectés, le système signale la carte en temps réel, arrêtant le traitement ultérieur jusqu'à ce qu'une action corrective soit prise. Les opérateurs recalibrent ensuite l'imprimante, nettoient le pochoir ou ajustent la pression de la raclette selon les besoins.

Cette boucle de rétroaction en temps réel améliore non seulement le rendement au premier passage, mais contribue également à l'amélioration continue du processus. Au fil du temps, les données statistiques recueillies lors des inspections AOI aident à identifier les tendances — comme les désalignements récurrents liés à des tailles de carte ou des pochoirs spécifiques — ce qui nous permet d'affiner nos procédures de manière proactive.

Parce que la qualité de la pâte à souder influence directement la fiabilité en aval, cette troisième étape agit comme un gardien crucial avant que des composants coûteux ne soient placés sur la carte.

Étape 4 : Surveillance après placement et four de refusion

Après l'application réussie de la pâte à souder, la prochaine étape majeure est le placement des composants via des machines pick-and-place à grande vitesse. Ces systèmes robotiques placent des milliers de composants par heure avec une précision de niveau micron. Bien qu'ils soient très précis, ils ne sont pas à l'abri des erreurs — en particulier avec les circuits intégrés à pas ultra-fin, les micro BGA ou les cartes à technologie mixte.

Par conséquent, notre quatrième étape de QC comprend à la fois l'AOI après placement et la surveillance du profil de refusion.

AOI après placement

Immédiatement après que la machine pick-and-place a fini de charger les composants, une autre ronde d'AOI a lieu. Cette inspection vérifie :

- La présence et l'absence correctes des composants

- La polarité et l'orientation (en particulier pour les diodes, les condensateurs et les circuits intégrés)

- La précision du placement (alignement X, Y, thêta)

- Les broches tordues ou soulevées

- Les composants endommagés ou fissurés

Encore une fois, tout écart déclenche une alerte, permettant aux techniciens d'intervenir avant que la carte n'entre dans le four de refusion. Détecter les erreurs de placement maintenant évite les dommages thermiques et le gaspillage d'énergie plus tard.

Profilage thermique du four de refusion

Il est tout aussi important de s'assurer que le processus de soudure par refusion suit un profil thermique optimal. Différents composants, épaisseurs de carte et alliages de soudure nécessitent des courbes de chauffage et de refroidissement spécifiques pour obtenir des liaisons intermétalliques fiables sans endommager les pièces sensibles.

Chez SUNTOP, nous utilisons des fours de refusion à convection multizones équipés de thermocouples et d'enregistreurs de données. Avant les cycles de production à grande échelle, nous exécutons des cartes de test avec des capteurs de température attachés pour surveiller l'exposition réelle à la chaleur dans diverses zones de la carte.

Nous analysons les températures maximales, les taux de montée, les temps de maintien et les pentes de refroidissement pour nous assurer qu'ils correspondent aux spécifications du fabricant de pâte à souder (par ex., alliage SAC305). Des ajustements en temps réel sont effectués si nécessaire pour maintenir la cohérence.

De plus, nous effectuons une maintenance et un étalonnage réguliers de tous les équipements pour éviter la dérive au fil du temps — une cause fréquente de défauts latents.

En combinant la vérification après placement avec un contrôle thermique précis, nous maximisons l'intégrité des joints de soudure et minimisons le risque de joints froids, de vides ou de chocs thermiques.

Pour plus d'informations sur les défis d'assemblage, en particulier avec les boîtiers avancés, lisez notre article sur les défis et solutions d'assemblage BGA.

Étape 5 : Test In-Circuit (ICT) et Test Fonctionnel (FCT)

Une fois que les cartes sortent de la ligne SMT et que tous les composants traversants sont soudés à la vague ou à la main, elles passent aux tests électriques — la cinquième et l'une des étapes les plus critiques de notre processus de contrôle qualité.

Les tests confirment non seulement que les composants sont présents et correctement soudés, mais aussi que le circuit se comporte comme prévu.

Nous utilisons deux principaux types de validation électrique : le Test In-Circuit (ICT) et le Test de Circuit Fonctionnel (FCT).

Test In-Circuit (ICT)

L'ICT utilise un montage en lit de clous qui entre en contact avec des points de test sur toute la carte. Il applique de petits signaux électriques pour mesurer :

- La continuité et l'isolation (ouverts et courts-circuits)

- Les valeurs de résistance, de condensateur et d'inductance

- La polarité des diodes et la fonctionnalité des transistors

- Les niveaux de tension aux nœuds clés

Ce niveau granulaire de test nous permet de localiser exactement les défauts — même enfouis dans des cartes multicouches — et de distinguer les défauts de fabrication des problèmes de conception.

L'ICT est particulièrement efficace pour les productions de moyen à fort volume où l'investissement dans le montage est justifié.

Test de Circuit Fonctionnel (FCT)

Alors que l'ICT vérifie les composants et les connexions individuels, le FCT évalue l'ensemble du système dans des conditions de fonctionnement simulées. Nos bancs de test personnalisés alimentent la carte et exécutent des routines de micrologiciel ou de diagnostic pour valider :

- La stabilité de l'alimentation électrique

- Les interfaces de communication (USB, Ethernet, SPI, I²C)

- Les entrées de capteurs et les sorties d'actionneurs

- La fonctionnalité de l'affichage

- Les séquences de démarrage du logiciel

Le FCT imite les scénarios d'utilisation du monde réel, aidant à découvrir les problèmes de synchronisation subtils, les bugs de micrologiciel ou les comportements intermittents que les tests statiques pourraient manquer.

L'ICT et le FCT génèrent tous deux des journaux détaillés de réussite/échec, qui sont stockés numériquement à des fins d'audit. Les unités défaillantes sont acheminées vers notre station de réparation, où des techniciens qualifiés diagnostiquent et corrigent le défaut avant de re-tester.

Ces protocoles de test garantissent que chaque unité expédiée fonctionne exactement comme spécifié, réduisant considérablement les taux de défaillance sur le terrain.

Pour ceux qui souhaitent en savoir plus sur les méthodologies de test, visitez notre page sur les tests de qualité PCB.

Étape 6 : Inspection visuelle finale et audit d'emballage

La frontière finale de notre processus de contrôle qualité en 6 étapes est la dernière ligne de défense : Inspection Visuelle Finale (FVI) et Audit d'Emballage.

Même après avoir réussi l'AOI, les rayons X et les tests fonctionnels, la surveillance humaine reste inestimable. Des inspecteurs formés examinent chaque carte à la loupe pour détecter les défauts cosmétiques que les machines peuvent ignorer — tels que :

- Résidus de flux

- Rayures ou bosses sur la sérigraphie

- Étiquettes ou codes-barres mal imprimés

- Broches tordues ou connecteurs endommagés

- Couverture de revêtement conforme inappropriée

Les inspecteurs suivent les critères d'acceptation IPC-A-610, classant les défauts selon leur gravité (mineur, majeur, critique) et déterminant si une reprise ou un rejet est nécessaire.

Toutes les cartes acceptées subissent ensuite une revue finale d'emballage. Cela inclut la vérification de :

- L'ensachage antistatique approprié

- L'inclusion de déshydratant

- Les cartes indicatrices d'humidité (pour les composants sensibles MSD)

- L'exactitude de l'étiquetage (numéro de pièce, révision, code de date)

- La résistance et le scellage du carton

Un emballage approprié protège le produit pendant le transport et le stockage, empêchant les décharges électrostatiques (ESD), la pénétration d'humidité et les dommages mécaniques — qui pourraient tous compromettre les performances à l'arrivée.

Chaque lot se voit attribuer un numéro de suivi unique, le reliant aux dossiers de production, aux résultats des tests et aux lots de matériaux. Cette traçabilité de bout en bout prend en charge l'analyse rapide des causes profondes en cas de retours sur le terrain et satisfait aux exigences de conformité pour les industries réglementées.

Ce n'est qu'après avoir franchi ce dernier point de contrôle que les cartes sont libérées pour l'expédition.

Comment notre processus en 6 étapes apporte de la valeur

La mise en œuvre d'un système de contrôle qualité complet ne consiste pas seulement à éviter les défauts — il s'agit d'apporter une valeur tangible à nos clients.

Voici comment l'approche en 6 étapes de SUNTOP se traduit par des avantages concrets :

1. Taux de rendement plus élevés et coûts réduits

En détectant les problèmes tôt — en particulier pendant le DFM et l'inspection à la réception — nous minimisons les rebuts, les reprises et les retards. Cela conduit à un débit amélioré et à des coûts de production globaux inférieurs, que nous répercutons sur nos clients.

2. Délai de mise sur le marché plus rapide

Moins de surprises signifient moins d'itérations. Avec moins de goulots d'étranglement causés par des défaillances de dernière étape, les projets passent en douceur du prototype à la production de masse.

3. Plus grande fiabilité et satisfaction client

Des produits de haute qualité constants améliorent la réputation de la marque et réduisent les charges de support après-vente. Que vous lanciez un gadget grand public ou déployiez un équipement médical vital, la fiabilité n'est pas négociable.

4. Conformité réglementaire et atténuation des risques

Nos procédures QC documentées s'alignent sur les normes internationales, facilitant les audits et réduisant les risques de responsabilité. La traçabilité complète garantit la responsabilité à tous les niveaux.

5. Évolutivité à travers les industries

Des vêtements connectés IoT aux contrôleurs industriels robustes, notre cadre QC flexible s'adapte à diverses exigences. Explorez la gamme de marchés que nous servons via notre page industries servies par le fabricant de PCB.

Amélioration continue : Au-delà des six étapes

Bien que notre processus en 6 étapes forme le cœur de notre stratégie de contrôle qualité, nous considérons la qualité comme un voyage — pas une destination.

Nous investissons continuellement dans :

- Des technologies d'inspection avancées (par ex., AOI 3D, AXI pour les joints de soudure cachés)

- Des programmes de formation et de certification du personnel

- Les principes de fabrication Lean

- L'analyse de données et le SPC (Contrôle Statistique des Procédés)

- Les initiatives de développement des fournisseurs

Des audits internes réguliers, des boucles de rétroaction client et la participation à des forums industriels nous aident à garder une longueur d'avance sur les défis émergents et les changements technologiques.

Nous adoptons également la transformation numérique — en utilisant des systèmes ERP et MES pour suivre les ordres de travail, gérer les stocks et surveiller les KPI en temps réel. Cette visibilité permet une prise de décision plus rapide et une plus grande réactivité.

Associez-vous à SUNTOP Electronics pour une fabrication de PCB fiable

Chez SUNTOP Electronics, nous ne construisons pas seulement des PCB — nous construisons la confiance. Notre processus de contrôle qualité en 6 étapes reflète notre engagement inébranlable envers l'excellence dans la fabrication de PCB et l'assemblage de PCB.

De la consultation initiale de conception à la livraison finale, nous nous associons à des ingénieurs et des entreprises du monde entier pour donner vie à des idées innovantes — avec précision, fiabilité et tranquillité d'esprit.

Que vous ayez besoin de prototypes en petit volume, de cycles de production en grand volume ou de solutions clés en main complètes comprenant l'approvisionnement en composants et l'assemblage de boîtiers, notre équipe expérimentée est prête à soutenir votre succès.

Prêt à commencer ? Découvrez-en plus sur nos capacités sur notre page capacités de fabrication de PCB, ou contactez-nous dès aujourd'hui pour contacter le fabricant de PCB directement.

Pour les nouveaux projets, soumettez simplement vos fichiers pour obtenir un devis PCB et laissez-nous vous montrer comment la qualité est intégrée dans chaque carte que nous produisons.