¿Qué es el ensamblaje de PCB? Una guía completa sobre el proceso y los métodos

Heros Rising

En el mundo hiperconectado de hoy, casi todos los dispositivos electrónicos dependen de una placa de circuito impreso (PCB) para funcionar. Desde teléfonos inteligentes y computadoras portátiles hasta dispositivos médicos y sistemas automotrices, las PCB sirven como la columna vertebral de la electrónica moderna. Pero antes de que estas placas puedan alimentar nuestros dispositivos, deben someterse a una transformación crítica conocida como Ensamblaje de PCB (PCB Assembly).

Pero, ¿qué es exactamente el Ensamblaje de PCB y por qué es tan importante en la producción de electrónica confiable y de alto rendimiento?

Esta guía completa lo guiará a través de todo el proceso de Ensamblaje de PCB, explicará los métodos de ensamblaje más comunes (incluido el Ensamblaje FPC, el Ensamblaje de PCB Rígido-Flexible y el Ensamblaje HDI) y destacará las mejores prácticas para garantizar la calidad y la eficiencia. Ya sea ingeniero, diseñador de productos o simplemente tenga curiosidad sobre cómo se fabrica la electrónica, este artículo le brindará una comprensión profunda de una de las etapas más vitales en la fabricación electrónica.

Comprender el ensamblaje de PCB: la base de la electrónica moderna

En esencia, el Ensamblaje de PCB se refiere al proceso de montaje y soldadura de componentes electrónicos en una placa de circuito impreso desnuda para crear una unidad completamente funcional, a menudo denominada PCBA (Printed Circuit Board Assembly). A diferencia de una PCB en bruto, que es solo un sustrato con pistas y almohadillas de cobre, una PCBA completa contiene resistencias, condensadores, circuitos integrados (CI), conectores y otras partes activas y pasivas que permiten que la placa realice funciones específicas.

La importancia de un Ensamblaje de PCB preciso y confiable no puede subestimarse. Incluso el diseño de PCB más perfecto fallará si los componentes se colocan incorrectamente, están desalineados o mal soldados. A medida que la demanda de los consumidores impulsa dispositivos más pequeños, más rápidos y más potentes, la complejidad del Ensamblaje de PCB ha aumentado drásticamente, lo que requiere técnicas avanzadas, maquinaria automatizada y rigurosos protocolos de garantía de calidad.

Los fabricantes de electrónica de hoy en día utilizan una variedad de métodos de Ensamblaje de PCB adaptados a diferentes aplicaciones, requisitos de rendimiento y condiciones ambientales. Estos incluyen la tecnología de montaje superficial (SMT), la tecnología de orificio pasante (THT) y enfoques híbridos que combinan ambos. Además, formas especializadas como el Ensamblaje FPC (Ensamblaje de PCB Flexible), el Ensamblaje de PCB Rígido-Flexible y el Ensamblaje HDI (Ensamblaje de Interconexión de Alta Densidad) se han vuelto esenciales para diseños compactos, de alta velocidad y con limitaciones de espacio.

Profundicemos en cada etapa del proceso de Ensamblaje de PCB y exploremos las tecnologías que dan forma al futuro de la fabricación electrónica.

El proceso de ensamblaje de PCB paso a paso

Si bien los detalles pueden variar según el tipo de PCB y los componentes involucrados, el proceso general de Ensamblaje de PCB sigue una secuencia de pasos bien definida. Cada fase desempeña un papel crucial para garantizar que el producto final cumpla con los estándares eléctricos, mecánicos y de confiabilidad.

1. Aplicación de pasta de soldadura

El primer paso en la mayoría de las líneas modernas de Ensamblaje de PCB es aplicar pasta de soldadura a la superficie de la placa. La pasta de soldadura es una mezcla pegajosa de pequeñas partículas de soldadura y fundente, que ayuda a limpiar las superficies metálicas durante el reflujo y garantiza uniones de soldadura fuertes.

Una plantilla (stencil), generalmente hecha de acero inoxidable, se alinea con precisión sobre la PCB. Esta plantilla tiene recortes que corresponden a las ubicaciones donde se colocarán los componentes de montaje superficial. Usando una escobilla de goma, la pasta de soldadura se extiende a través de la plantilla, llenando las aberturas y depositando pequeñas cantidades de pasta en las almohadillas de los componentes en la PCB.

La precisión aquí es primordial; muy poca pasta puede provocar conexiones débiles, mientras que el exceso de pasta puede causar puentes entre pines adyacentes, especialmente en componentes de paso fino. Los sistemas de visión automatizados a menudo inspeccionan la pasta aplicada para verificar el volumen, la alineación y la consistencia antes de pasar al siguiente paso.

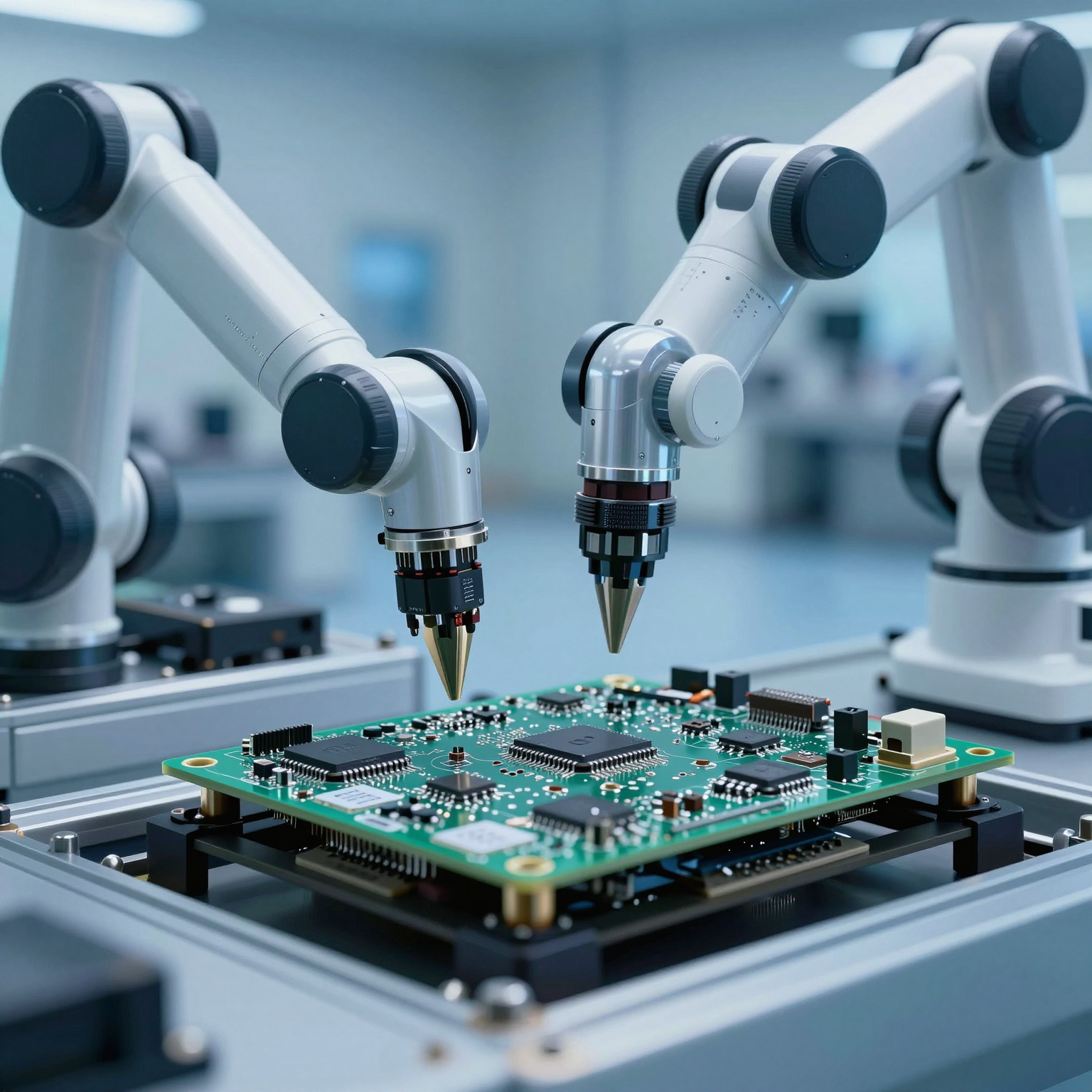

2. Colocación de componentes (Pick-and-Place)

Una vez que se aplica la pasta de soldadura, la PCB se mueve a la máquina pick-and-place, un sistema robótico de alta velocidad responsable de colocar dispositivos de montaje superficial (SMD) en sus almohadillas designadas.

Estas máquinas utilizan boquillas de vacío para recoger componentes de carretes, bandejas o tubos y colocarlos con precisión de nivel micrométrico. Los sistemas avanzados de reconocimiento óptico garantizan la orientación y alineación correctas leyendo las marcas fiduciarias en la PCB y comparándolas con los datos de la huella del componente de los archivos de diseño (generalmente Gerber o CAD).

Los equipos modernos de pick-and-place pueden colocar decenas de miles de componentes por hora, lo que hace que esta etapa sea altamente eficiente para la producción en masa. Sin embargo, incluso errores menores, como la polaridad invertida en condensadores polarizados o circuitos integrados desalineados, pueden hacer que la placa no funcione, lo que enfatiza la necesidad de una programación cuidadosa y una inspección en tiempo real.

3. Soldadura por reflujo

Después de colocar todos los componentes de montaje superficial, la PCB ingresa al horno de reflujo. Aquí, la placa se calienta gradualmente a través de varias zonas de temperatura:

- Zona de precalentamiento: Eleva lentamente la temperatura de la placa para evitar el choque térmico.

- Zona de remojo (Soak): Evapora los solventes en el fundente y lo activa para limpiar la oxidación de las superficies metálicas.

- Zona de reflujo: Calienta la placa por encima del punto de fusión de la soldadura (típicamente alrededor de 217 °C para aleaciones sin plomo), lo que hace que la pasta de soldadura se derrita y forme enlaces eléctricos y mecánicos sólidos.

- Zona de enfriamiento: Enfría la placa a una velocidad controlada para solidificar las juntas de soldadura sin crear grietas o defectos.

El perfil térmico es crítico durante el reflujo. Un perfil inadecuado puede provocar "tombstoning" (donde un extremo de un componente se levanta de la almohadilla), juntas de soldadura fría o daños a componentes sensibles al calor. Muchos fabricantes utilizan termopares conectados a placas de prueba para monitorear las temperaturas reales durante todo el ciclo.

4. Inserción de componentes de orificio pasante (THT)

No todos los componentes son de montaje superficial. Algunos, particularmente conectores más grandes, transformadores o componentes que requieren mayor resistencia mecánica, se insertan a través de orificios perforados en la PCB. Este método se conoce como Tecnología de Orificio Pasante (THT).

Existen dos formas principales de ensamblar componentes de orificio pasante:

- Inserción manual: Se utiliza para construcciones de bajo volumen o prototipos, donde los técnicos insertan componentes a mano.

- Máquinas de inserción automática: Para la producción de alto volumen, las máquinas de inserción axial y radial alimentan componentes en la placa automáticamente.

Después de la inserción, los cables se extienden a través del lado inferior de la placa y deben soldarse.

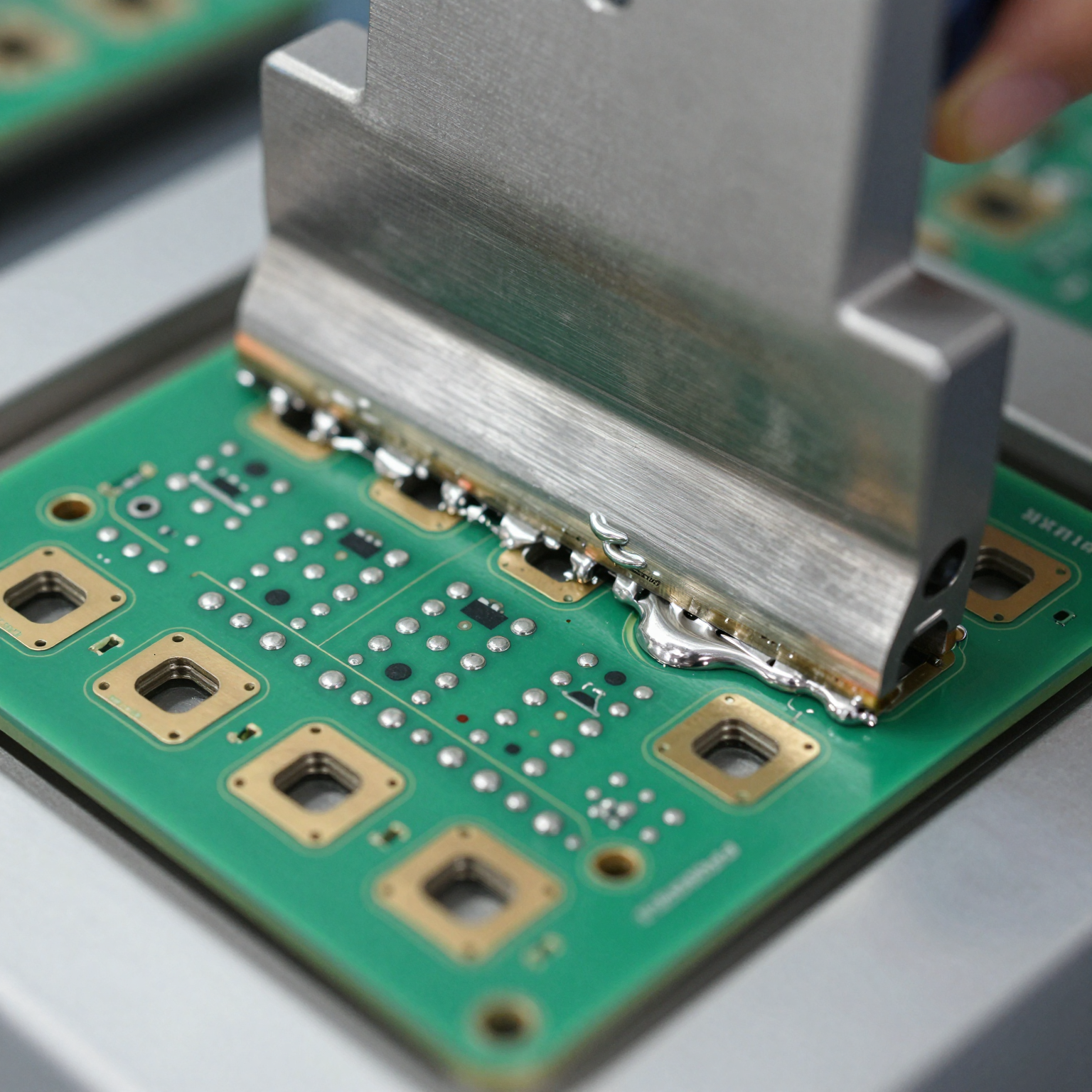

5. Soldadura por ola o soldadura selectiva

Para soldar componentes de orificio pasante, la mayoría de las líneas de producción utilizan soldadura por ola o soldadura selectiva.

-

Soldadura por ola: La PCB pasa sobre una ola estacionaria de soldadura fundida. A medida que la parte inferior de la placa entra en contacto con la ola, la soldadura fluye hacia arriba a través de los orificios por acción capilar, formando juntas confiables. Este método es rápido y efectivo, pero no es adecuado para placas con componentes sensibles de montaje superficial ya en el lado inferior, ya que podrían dañarse por el calor.

-

Soldadura selectiva: Una alternativa más precisa, la soldadura selectiva utiliza una boquilla controlada por robot para aplicar soldadura solo a juntas de orificio pasante específicas. Esto permite que las placas de tecnología mixta (con SMT en ambos lados y componentes THT) se ensamblen de manera segura sin exponer piezas delicadas a calor excesivo.

Algunos sistemas avanzados combinan ambos procesos en una sola línea, optimizando el rendimiento y la flexibilidad.

6. Inspección y prueba

Una vez que todos los componentes están soldados, la placa se somete a una serie de inspecciones y pruebas para verificar la funcionalidad y la calidad.

Los métodos de inspección comunes incluyen:

- Inspección Óptica Automatizada (AOI): Utiliza cámaras de alta resolución y software de procesamiento de imágenes para detectar componentes faltantes, desalineaciones, puentes de soldadura, soldadura insuficiente y errores de polaridad.

- Inspección por Rayos X (AXI): Especialmente importante para inspeccionar juntas de soldadura ocultas debajo de componentes como Ball Grid Arrays (BGA), donde la inspección visual es imposible.

- Prueba en Circuito (ICT): Prueba componentes individuales para verificar circuitos abiertos, cortocircuitos, valores de resistencia, capacitancia y otros parámetros eléctricos.

- Prueba Funcional (FCT): Simula condiciones operativas del mundo real para garantizar que la placa ensamblada funcione según lo previsto.

Las unidades defectuosas se marcan para reproceso, donde los técnicos desueldan componentes defectuosos y los reemplazan manualmente o con herramientas semiautomáticas.

7. Limpieza y recubrimiento final (Opcional)

Dependiendo de la aplicación, la PCBA terminada puede pasar por una limpieza para eliminar residuos de fundente, especialmente si se utilizó fundente soluble en agua. En algunos casos, se aplica un recubrimiento de conformación (conformal coating) —una capa protectora delgada de polímero— para proteger la placa de la humedad, el polvo, los productos químicos y el estrés térmico. Esto es particularmente común en entornos automotrices, aeroespaciales e industriales.

Con estos siete pasos completos, el proceso de Ensamblaje de PCB produce un módulo electrónico completamente funcional listo para integrarse en el producto final.

Ahora que hemos cubierto el flujo de trabajo estándar, examinemos algunas de las técnicas especializadas de Ensamblaje de PCB utilizadas en electrónica avanzada.

Explorando métodos clave de ensamblaje de PCB

A medida que evoluciona la tecnología, también lo hacen las demandas impuestas al Ensamblaje de PCB. La miniaturización, velocidades más altas, factores de forma flexibles y un espaciado más estrecho requieren soluciones innovadoras más allá de las placas rígidas tradicionales con componentes de orificio pasante. Exploremos tres tipos de ensamblaje avanzados: Ensamblaje FPC, Ensamblaje de PCB Rígido-Flexible y Ensamblaje HDI.

Ensamblaje FPC: Habilitando diseños flexibles y compactos

El Ensamblaje FPC, o Ensamblaje de Circuito Impreso Flexible, implica ensamblar componentes en sustratos flexibles hechos de poliimida o materiales similares. A diferencia de las PCB rígidas, los FPC pueden doblarse, torcerse y plegarse, lo que los hace ideales para aplicaciones donde el espacio es limitado o se requiere movimiento dinámico.

Aplicaciones del Ensamblaje FPC

- Dispositivos portátiles (relojes inteligentes, rastreadores de actividad física)

- Teléfonos inteligentes y tabletas plegables

- Implantes médicos y equipos de diagnóstico

- Sensores automotrices y sistemas de infoentretenimiento

- Electrónica de consumo (cámaras, auriculares)

Desafíos en el Ensamblaje FPC

Trabajar con circuitos flexibles presenta desafíos únicos:

- Sensibilidad de manejo: Los FPC delgados son frágiles y propensos a rasgarse o arrugarse durante el manejo.

- Precisión de registro: Mantener la alineación durante la impresión de pasta de soldadura y la colocación de componentes requiere herramientas especiales o accesorios de soporte.

- Desajuste de expansión térmica: La poliimida se expande de manera diferente a la soldadura, lo que aumenta el riesgo de falla de la junta bajo ciclos térmicos.

- Resistencia al calor limitada: El calor excesivo durante el reflujo puede deformar o degradar el material base.

Para superar estos problemas, los fabricantes suelen utilizar refuerzos (parches de refuerzo hechos de FR4 o metal) en las áreas de montaje de componentes y emplean sistemas de manejo de baja tensión. Los perfiles de reflujo especializados con tasas de rampa más lentas ayudan a minimizar el estrés térmico.

A pesar de los desafíos, el Ensamblaje FPC ofrece una libertad de diseño incomparable y se adopta cada vez más en productos de vanguardia.

¿Interesado en aprender más sobre el diseño para la flexibilidad? Consulte nuestra guía sobre mejores prácticas de diseño de PCB flexibles.

Ensamblaje de PCB Rígido-Flexible: Combinando fuerza y flexibilidad

El Ensamblaje de PCB Rígido-Flexible fusiona la durabilidad de las placas rígidas con la adaptabilidad de los circuitos flexibles. Estas estructuras híbridas consisten en múltiples capas de sustratos rígidos y flexibles laminados juntos en una sola unidad.

Este enfoque elimina la necesidad de conectores y cables entre placas separadas, reduciendo el peso, mejorando la integridad de la señal y mejorando la confiabilidad, especialmente en entornos hostiles.

Beneficios del Ensamblaje de PCB Rígido-Flexible

- Eficiencia espacial: Ideal para gabinetes compactos como drones, equipos militares y dispositivos médicos portátiles.

- Confiabilidad mejorada: Menos interconexiones significan menos puntos potenciales de falla.

- Rendimiento de señal mejorado: Longitudes de traza más cortas reducen el ruido y la diafonía.

- Durabilidad: Resiste la vibración y la flexión repetida mejor que las placas rígidas discretas conectadas por cables.

Consideraciones de ensamblaje

El ensamblaje de placas rígido-flexibles presenta complejidades adicionales:

- Registro de capas: Garantizar una alineación perfecta entre las secciones rígidas y flexibles durante la laminación y la perforación.

- Colocación de componentes a través de transiciones: Los componentes no deben colocarse directamente sobre las regiones de curvatura a menos que estén diseñados específicamente para ello.

- Accesorios especiales: Pueden ser necesarias plantillas personalizadas para soportar porciones flexibles durante SMT y reflujo.

- Complejidad de prueba: Requiere accesorios de prueba sofisticados debido a la geometría 3D.

Debido a los mayores costos de material y fabricación, el Ensamblaje de PCB Rígido-Flexible generalmente se reserva para aplicaciones de alta confiabilidad o de misión crítica donde el rendimiento supera las consideraciones de costo.

Ensamblaje HDI: Impulsando dispositivos en miniatura de alta velocidad

El Ensamblaje HDI, o Ensamblaje de Interconexión de Alta Densidad, representa el pináculo de la tecnología de PCB miniaturizada. Las placas HDI presentan líneas y espacios más finos, vías más pequeñas (incluidas microvías), una mayor densidad de almohadillas de conexión y materiales más delgados en comparación con las PCB convencionales.

Estas características hacen que el Ensamblaje HDI sea esencial para teléfonos inteligentes, tabletas, aceleradores de IA y otros dispositivos informáticos de alto rendimiento.

Características de las placas HDI

- Microvías (típicamente <150 µm de diámetro)

- Vías ciegas y enterradas (que conectan capas internas sin pasar por toda la placa)

- Laminación secuencial (construcción de capas en etapas)

- Paquetes BGA de mayor densidad de E/S (por ejemplo, paso de 0.4 mm)

Ventajas del Ensamblaje HDI

- Factor de forma más pequeño: Permite más funcionalidad en menos espacio.

- Mejor rendimiento eléctrico: La inductancia y capacitancia parásitas reducidas mejoran la integridad de la señal.

- Mayor confiabilidad: Las rutas de señal más cortas reducen la susceptibilidad a la interferencia electromagnética (EMI).

- Menor consumo de energía: El enrutamiento eficiente reduce la pérdida de energía.

Desafíos en el Ensamblaje HDI

- Requisitos de precisión: Las características a microescala exigen plantillas de pasta de soldadura ultrafinas (a menudo níquel electroformado) y sistemas de colocación de alta visión.

- Confiabilidad de microvías: Los vacíos o grietas en las microvías pueden provocar fallas tempranas bajo ciclos térmicos.

- Gestión térmica: Los componentes más densos generan más calor en espacios reducidos.

- Acceso a pruebas: El acceso físico limitado complica el sondeo y la depuración.

Los fabricantes que abordan el Ensamblaje HDI deben invertir en equipos de última generación y cumplir con estrictos controles de proceso. Por ejemplo, la perforación láser se utiliza para crear microvías, y los procesos de construcción secuencial (SBU) permiten un apilamiento multicapa complejo.

Para obtener información más profunda sobre esta tecnología, lea nuestro artículo sobre tecnología de PCB HDI.

Comparación: SMT vs Ensamblaje de Orificio Pasante (THT)

Dos metodologías principales dominan el Ensamblaje de PCB: Tecnología de Montaje Superficial (SMT) y Tecnología de Orificio Pasante (THT). Si bien muchas placas modernas utilizan una combinación de ambas, comprender sus diferencias es clave para seleccionar el enfoque correcto para su proyecto.

Tecnología de Montaje Superficial (SMT)

SMT implica colocar componentes directamente sobre la superficie de la PCB, con sus cables soldados a las almohadillas en lugar de insertados en orificios. Se volvió dominante en la década de 1980 debido a su compatibilidad con las tendencias de automatización y miniaturización.

Pros de SMT:

- Admite componentes más pequeños (hasta tamaño 01005: 0.4 mm × 0.2 mm)

- Permite el ensamblaje de doble cara

- Habilita una mayor densidad de componentes

- Más rápido y rentable para grandes volúmenes

- Mejor rendimiento a altas frecuencias debido a menores efectos parásitos

Contras de SMT:

- Menos robusto mecánicamente para componentes pesados o estresados con frecuencia

- Más susceptible al estrés térmico y la fatiga

- Requiere equipos precisos y operadores calificados

- Las juntas de soldadura ocultas (por ejemplo, BGA) requieren inspección por rayos X

Tecnología de Orificio Pasante (THT)

THT es anterior a SMT e implica insertar cables de componentes a través de orificios preperforados en la PCB y soldarlos en el lado opuesto.

Pros de THT:

- Uniones mecánicas más fuertes, ideales para conectores, interruptores y transformadores

- Ensamblaje manual y reparación más fáciles

- Mejor disipación de calor para componentes de potencia

- Adecuado para prototipos y series de bajo volumen

Contras de THT:

- Mayor huella y menor densidad de componentes

- Más lento y más intensivo en mano de obra

- Requiere perforación, lo que aumenta el tiempo y el costo de fabricación

- No es compatible con paso ultrafino o diseños miniaturizados

¿Cuándo usar cuál?

| Escenario | Método recomendado |

|---|---|

| Electrónica de consumo de alto volumen | SMT |

| Prototipos y lotes pequeños | THT o mixto |

| Entornos hostiles (vibración, impacto) | THT o SMT reforzado |

| Circuitos RF de alta frecuencia | SMT |

| Componentes de gran potencia | THT |

| Diseños con limitaciones de espacio | SMT o HDI |

Muchos ensamblajes modernos utilizan un enfoque de tecnología mixta, aprovechando las fortalezas de ambos métodos. Por ejemplo, un teléfono inteligente podría usar SMT para procesadores y chips de memoria mientras incorpora algunos tornillos o anclajes de orificio pasante para soporte estructural.

Para obtener más información sobre cómo elegir entre estos métodos, consulte nuestra comparación detallada sobre SMT vs ensamblaje de orificio pasante.

Control de calidad en el ensamblaje de PCB: Garantizando la confiabilidad

Ninguna discusión sobre el Ensamblaje de PCB estaría completa sin enfatizar la importancia del control de calidad. Incluso los procesos más avanzados pueden producir unidades defectuosas si no se monitorean y validan adecuadamente.

Por qué importa la calidad

Una sola junta de soldadura defectuosa puede comprometer todo un sistema. En industrias críticas para la seguridad como la aeroespacial, la automotriz y la atención médica, el fracaso no es una opción. Es por eso que los principales proveedores de Ensamblaje de PCB implementan programas de garantía de calidad de múltiples etapas.

Defectos comunes en el ensamblaje de PCB

- Puentes de soldadura (cortocircuitos entre pines adyacentes)

- Circuitos abiertos (soldadura insuficiente o mal mojado)

- Tombstoning (calentamiento asimétrico tira de un extremo de un componente hacia arriba)

- Componentes mal colocados o faltantes

- Juntas de soldadura fría (apariencia granulada, mala conductividad)

- Vacíos en bolas de soldadura BGA

- Delaminación o deformación debido a la absorción de humedad (popcorning)

Prácticas clave de garantía de calidad

-

Revisión de Diseño para Fabricación (DFM): Los ingenieros analizan el diseño de la PCB antes de la producción para identificar problemas potenciales como espaciado inadecuado, tamaños de almohadilla incorrectos o desequilibrios térmicos.

-

Inspección de material entrante: Todas las PCB, componentes y materiales de soldadura se verifican a su llegada para verificar el cumplimiento de las especificaciones.

-

Monitoreo del proceso: El monitoreo en tiempo real del volumen de pasta de soldadura, la precisión de la colocación, los perfiles de reflujo y las características de la ola de soldadura garantiza una salida consistente.

-

Sistemas de inspección automatizados:

- AOI detecta defectos visibles post-SMT.

- AXI inspecciona juntas internas en BGA y QFN.

- ICT verifica la continuidad eléctrica y los valores de los componentes.

-

Control Estadístico de Procesos (SPC): Rastrea variables de proceso a lo largo del tiempo para detectar tendencias y prevenir desviaciones.

-

Detección de estrés ambiental (ESS): Las placas se someten a ciclos de temperatura, vibración y humedad para descubrir defectos latentes.

-

Trazabilidad y Documentación: El seguimiento completo del lote permite el análisis de causa raíz en caso de fallas en el campo.

Una forma efectiva de mantener la consistencia es seguir un marco estructurado como el proceso de control de calidad de 6 pasos, que integra verificaciones en cada etapa, desde los materiales entrantes hasta el envío final.

Elegir el socio de ensamblaje de PCB adecuado

Seleccionar un fabricante capaz de Ensamblaje de PCB es crucial para llevar su producto al mercado con éxito. Busque socios que ofrezcan:

- Experiencia con su industria objetivo (médica, automotriz, industrial, etc.)

- Capacidades avanzadas en Ensamblaje FPC, Ensamblaje de PCB Rígido-Flexible y Ensamblaje HDI

- Sistemas robustos de gestión de calidad (ISO 9001, certificación IPC-A-610)

- Comunicación transparente y soporte de ingeniería

- Capacidad de producción escalable (desde prototipos hasta fabricación a gran escala)

Si está buscando un fabricante de ensamblaje de PCB de confianza, considere visitar https://pcbassemblymfg.com/es para explorar su gama completa de servicios, incluida la fabricación de PCB, abastecimiento de componentes electrónicos y pruebas de calidad de PCB.

También puede revisar sus capacidades de fabricación de PCB o contactarlos directamente para obtener una cotización de PCB.

Conclusión: El futuro del ensamblaje de PCB

El Ensamblaje de PCB es mucho más que simplemente unir piezas a una placa: es una combinación sofisticada de ingeniería, automatización de precisión y ciencia de la calidad. A medida que los dispositivos electrónicos continúan reduciéndose en tamaño mientras crecen en complejidad, la demanda de técnicas de ensamblaje avanzadas como el Ensamblaje FPC, el Ensamblaje de PCB Rígido-Flexible y el Ensamblaje HDI solo aumentará.

Desde monitores de salud portátiles hasta vehículos autónomos y dispositivos de borde impulsados por IA, el éxito de las innovaciones del mañana depende de procesos confiables y de alto rendimiento de Ensamblaje de PCB.

Al comprender los fundamentos, ya sea dominando las compensaciones entre SMT y orificio pasante, navegando por las complejidades de los circuitos flexibles o garantizando un control de calidad riguroso, estará mejor equipado para diseñar, especificar y fabricar productos electrónicos que cumplan con los más altos estándares.

Manténgase informado, asóciese sabiamente y adopte el panorama en evolución de la fabricación electrónica.