Die Zukunft der HDI-PCB-Technologie: Trends und Innovationen für

Rachel Rossannie

Während wir uns dem Jahrnähern, befindet sich die Elektronikindustrie in einem Wandel, der durch die unnachgiebige Nachfrage nach kleineren, schnelleren und effizienteren Geräten vorangetrieben wird. Im Mittelpunkt dieser Entwicklung steht die High-Density Interconnect (HDI) PCB-Technologie – ein entscheidender Wegbereiter für elektronische Produkte der nächsten Generation in den Bereichen Verbraucher, Medizin, Automobil und Industrie. Als führender Anbieter von PCB-Fertigungsdienstleistungen steht SUNTOP Electronics an der Spitze der Weiterentwicklung von HDI-PCB-Funktionen, um die Herausforderungen von morgen schon heute zu meistern.

Diese umfassende Analyse untersucht die wichtigsten Trends, technologischen Durchbrüche und Marktdynamiken, die die Zukunft von HDI-PCBs prägen. Von Miniaturisierung und flexiblen Substraten bis hin zu fortschrittlichen Materialien und intelligenter Fertigung untersuchen wir, wie Innovation das Mögliche neu definiert – und wie unsere Expertise in HDI-Fertigung, HDI-Montage und Rapid Prototyping uns als vertrauenswürdigen Partner für die Entwicklung modernster Elektronik positioniert.

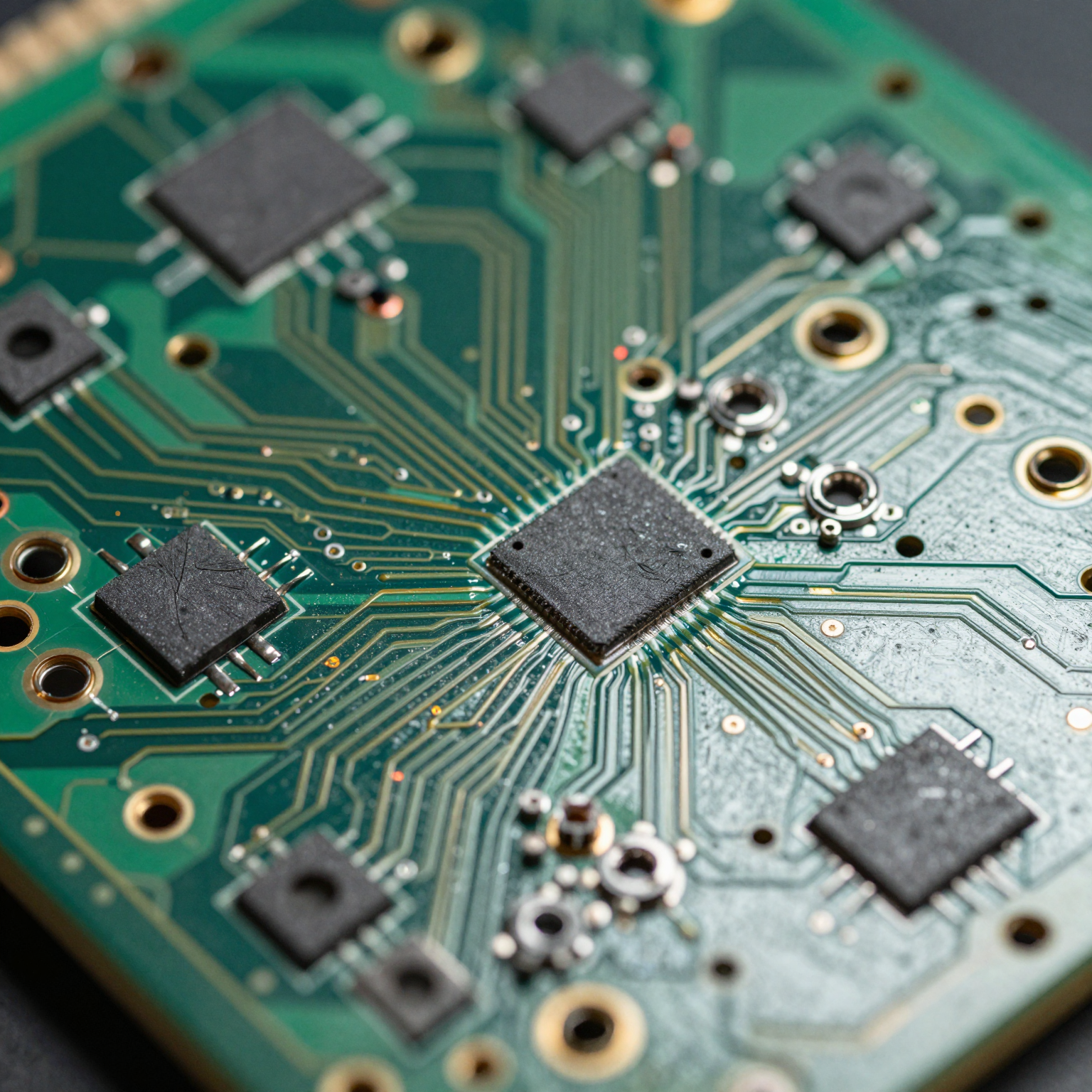

Was ist HDI-PCB-Technologie?

High-Density Interconnect (HDI) PCBs sind Leiterplatten, die mit feineren Leiterbahnbreiten, engeren Abständen, höheren Lagenzahlen und Mikrovias entwickelt wurden, um im Vergleich zu herkömmlichen PCBs eine höhere Komponentendichte und eine verbesserte elektrische Leistung zu erzielen. Diese Platinen ermöglichen komplexe Schaltkreise auf engstem Raum und sind damit ideal für Smartphones, Wearables, IoT-Sensoren, medizinische Implantate und Hochgeschwindigkeitskommunikationssysteme.

Im Gegensatz zu Standard-Mehrschicht-PCBs, die Durchgangsbohrungen verwenden, nutzen HDI-Designs Sacklöcher (Blind Vias), vergrabene Vias (Buried Vias) und gestapelte Mikrovias – oft lasergebohrt –, um Lagen effizient zu verbinden, ohne wertvolle Oberfläche zu verbrauchen. Dies ermöglicht Designern, Komponenten näher zusammen zu platzieren, Signalpfadlängen zu verkürzen, elektromagnetische Interferenzen (EMI) zu minimieren und die allgemeine Systemzuverlässigkeit zu verbessern.

SUNTOP Electronics ist auf die Herstellung hochzuverlässiger HDI-PCBs spezialisiert, die auf anspruchsvolle Anwendungen zugeschnitten sind. Egal, ob Sie ein HDI-Muster für erste Tests oder Serienproduktionen benötigen, unsere hochmodernen Fertigungslinien gewährleisten Präzision, Konsistenz und Einhaltung von IPC-Klasse-3-Standards.

Wichtige Treiber hinter dem Wachstum von HDI-PCBs

Mehrere makroökonomische und technologische Kräfte beschleunigen die weltweite Einführung von HDI-PCBs:

Miniaturisierung der Unterhaltungselektronik

Smartphones, Tablets, Smartwatches und kabellose Ohrhörer werden immer kleiner, während ihre Funktionalität zunimmt. Verbraucher erwarten leistungsstarke Prozessoren, mehrere Kameras, lange Akkulaufzeiten und nahtlose Konnektivität – alles verpackt in schlanken Formfaktoren. HDI-PCBs machen dies möglich, indem sie eine dichte Routung und Komponentenplatzierung auf begrenztem Platinenplatz ermöglichen.

Beispielsweise stützt sich die iPhone-Serie von Apple seit dem iPhone 4 stark auf die HDI-Architektur und verwendet sequentielle Laminierung und Mikrovia-Stapelung, um ihre A-Serie-Chips und fortschrittlichen Kameramodule zu unterstützen. Da 5G-Modems, KI-Beschleuniger und Augmented-Reality-Funktionen zum Standard werden, wird der Bedarf an noch dichteren Verbindungslösungen wachsen.

Erweiterung von IoT und Edge Computing

Das Ökosystem des Internets der Dinge (IoT) umfasst heute Milliarden verbundener Geräte – von Hausautomatisierungszentralen bis hin zu industriellen Überwachungssystemen. Viele davon arbeiten am Rand (Edge) und erfordern lokale Rechenleistung und Kommunikation mit geringer Latenz. HDI-PCBs ermöglichen es Herstellern, leistungsstarke SoCs (System-on-Chips), Speicher, RF-Transceiver und Sensoren auf kleinen, energieeffizienten Platinen zu integrieren.

Darüber hinaus werden robuste HDI-Designs in rauen Umgebungen wie Bohrinseln, landwirtschaftlichen Feldern und Smart-City-Infrastrukturen eingesetzt. Diese erfordern eine verbesserte Haltbarkeit, Wärmemanagement sowie Beständigkeit gegen Feuchtigkeit und Vibrationen – alles erreichbar durch optimierte HDI-Layouts und Materialauswahl.

Fortschritte in der Automobilelektronik

Moderne Fahrzeuge sind im Wesentlichen Computer auf Rädern. Fahrerassistenzsysteme (ADAS), Infotainment-Einheiten, Batteriemanagementsysteme für Elektrofahrzeuge (EV) und Plattformen für autonomes Fahren sind auf ausgefeilte Elektronik angewiesen, die eine Hochgeschwindigkeitssignalisierung und Fehlertoleranz erfordert.

HDI-PCBs spielen eine wichtige Rolle in Automobil-Radarmodulen, LiDAR-Sensoren und Domänensteuergeräten, bei denen Platzbeschränkungen und EMI-Empfindlichkeit wichtige Anliegen sind. Mit nach ISO/TS 16949 zertifizierten Prozessen und strengen Testprotokollen unterstützt SUNTOP Electronics Tier-1-Zulieferer und OEMs bei der Bereitstellung zuverlässiger HDI-FPC- und starr-flexibler Lösungen für unternehmenskritische Anwendungen.

Innovation in der Medizintechnik

Im Gesundheitswesen verändern tragbare Monitore, implantierbare Geräte und tragbare Diagnosewerkzeuge die Patientenversorgung. Diese Geräte müssen leicht, biokompatibel und für den Dauerbetrieb geeignet sein – Anforderungen, die perfekt zur HDI-Technologie passen.

Flexible und dehnbare HDI-Substrate ermöglichen konforme Schaltkreise, die sich um Organe biegen oder in Hörgeräte und Insulinpumpen passen können. Unsere Erfahrung in der HDI-Prototypen-Entwicklung gewährleistet schnelle Durchlaufzeiten für Medizin-Startups und etablierte Gerätehersteller gleichermaßen und hilft dabei, lebensrettende Technologien schneller auf den Markt zu bringen.

Aufkommende Trends, die die HDI-PCB-Entwicklung im Jahrprägen

Mit Blick auf 2026 werden mehrere aufkommende Trends das Design, die Fertigung und die Anwendung von HDI-PCBs neu definieren. Lassen Sie uns die wirkungsvollsten untersuchen.

1. ultrafeine Linienbreiten und Mikrovia-Skalierung

Eines der bestimmenden Merkmale von HDI-PCBs der nächsten Generation ist der Vorstoß zu ultrafeinen Linien-/Abstandsdimensionen – unter 30 µm (1,2 mil). Das Erreichen einer solchen Präzision erfordert fortschrittliche Photolithographiegeräte, spezielle Harze und Techniken zur kontrollierten Impedanz.

Bei SUNTOP Electronics haben wir in Semi-Additive Processing (SAP) und modifizierte Semi-Additive Processing (mSAP) Technologien investiert, die es uns ermöglichen, Leiterbahnen mit einer Breite von nur 20 µm in gleichbleibender Qualität herzustellen. Diese Methoden beinhalten das Abscheiden dünner Kupferschichten und das selektive Ätzen von unerwünschtem Material, was zu einer schärferen Definition und einem geringeren Signalverlust führt.

In Verbindung mit kleineren Mikrovias (bis zu 40 µm Durchmesser) ermöglichen diese Fortschritte eine höhere I/O-Dichte für BGAs und Chip-Scale-Packages (CSPs). Für Kunden, die KI-Chips, FPGA-basierte Beschleuniger oder Millimeterwellenmodule entwickeln, ist dieser Detailgrad unerlässlich, um die Signalintegrität bei Multi-Gigabit-Geschwindigkeiten aufrechtzuerhalten.

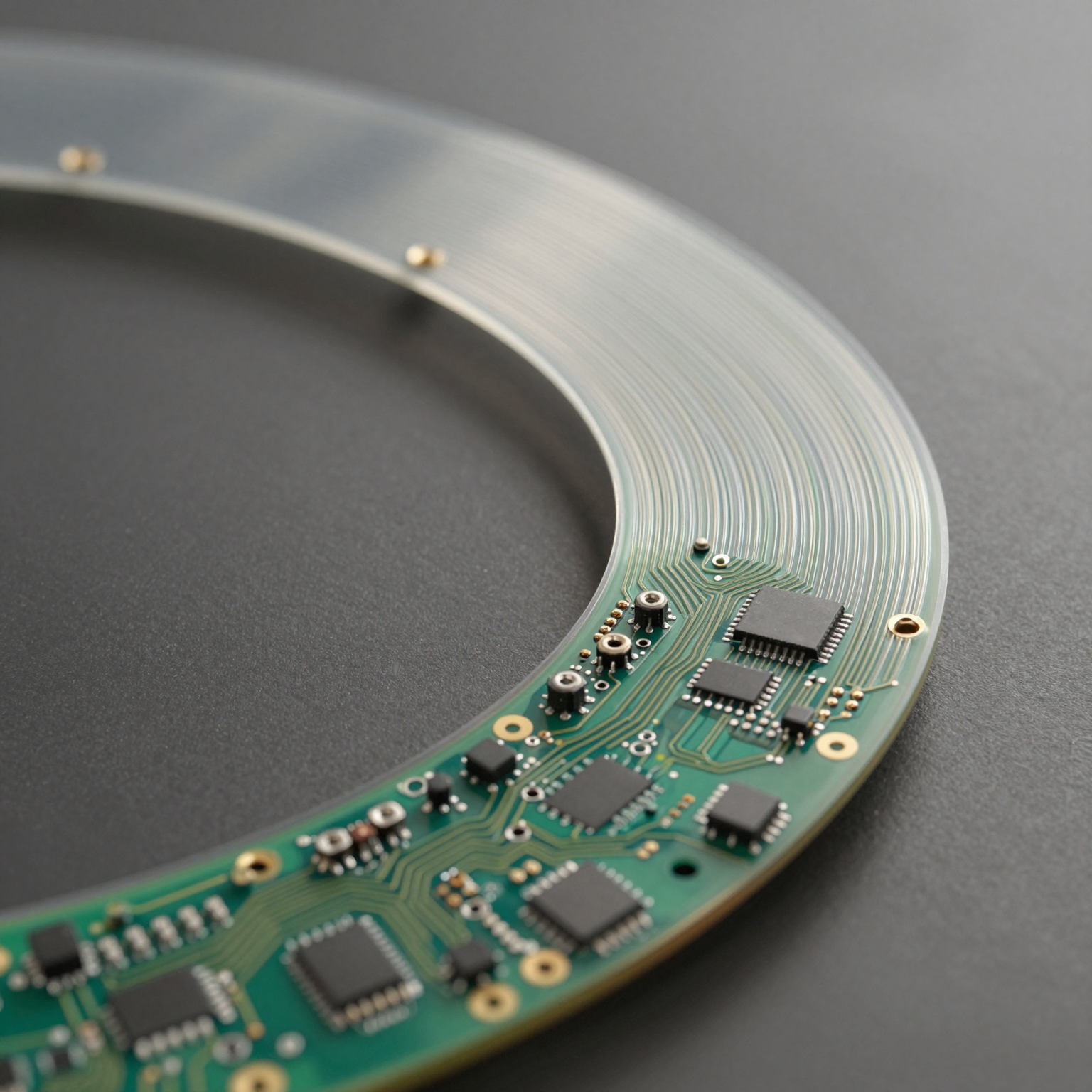

2. Aufstieg flexibler und starr-flexibler HDI-Schaltkreise

Während starre HDI-PCBs das Mobile Computing dominieren, wächst die Nachfrage nach HDI-FPC (Flexible Printed Circuits) aufgrund ihrer Fähigkeit, sich an 3D-Formen anzupassen, Gewicht zu reduzieren und Steckverbinder zu eliminieren, rasch.

Anwendungen wie faltbare Smartphones, AR/VR-Headsets, Roboter-Endeffektoren und minimal-invasive chirurgische Instrumente profitieren von flexiblen HDI-Substraten, die dynamische Biegefähigkeit mit Hochgeschwindigkeitsleistung kombinieren. Polyimidfolien bleiben das Material der Wahl, aber neuere Alternativen wie Flüssigkristallpolymer (LCP) bieten überlegene HF-Eigenschaften und eine geringere Feuchtigkeitsaufnahme.

Starr-flexible HDI-Platinen vereinen das Beste aus beiden Welten – sie bieten mechanische Stabilität in bestimmten Bereichen, während sie anderswo Flexibilität ermöglichen. Sie vereinfachen die Montage durch Ersetzen von Kabeln und Steckverbindern, verbessern die Zuverlässigkeit durch Reduzierung von Lötstellen und sparen Platz in dicht gepackten Gehäusen.

Unser Team ist darauf spezialisiert, komplexe starr-flexible HDI-Stapel mit präziser Ausrichtung, Via-Füllung und Decklaminat-Registrierung zu entwerfen und zu fertigen. Egal, ob es sich um einen zweilagigen Flex oder einen achtlagigen starr-flexiblen Hybrid handelt, wir liefern robuste Lösungen, die durch umfangreiche PCB-Qualitätstests und Validierungsverfahren unterstützt werden.

3. Einführung eingebetteter Komponenten und aktiver Substrate

Um die Integrationsdichte weiter zu erhöhen, gehen einige Designer über oberflächenmontierte Komponenten hinaus und betten passive und aktive Elemente direkt in die PCB-Lagen ein.

Eingebettete Widerstände, Kondensatoren und sogar ICs können während des Laminierungsprozesses integriert werden, wodurch Oberfläche für andere Komponenten frei wird und Verbindungswege verkürzt werden. Dies verbessert nicht nur die elektrische Leistung, sondern verbessert auch die Wärmeableitung und Stoßfestigkeit.

Obwohl die eingebettete Technologie aufgrund von Kosten und Komplexität immer noch eine Nische darstellt, gewinnt sie in der Luft- und Raumfahrt, Verteidigung und im Hochleistungsrechnen an Bedeutung. Im Jahr 2026 erwarten wir eine breitere Akzeptanz, da sich die Fertigungsausbeuten verbessern und die Design-Tools ausreifen.

SUNTOP Electronics bietet Pilotprogramme für HDI-Prototypen mit eingebetteten Passiven an, um Kunden zu unterstützen, die diese Technologie bewerten möchten, bevor sie skalieren. Unsere Ingenieure arbeiten eng mit Designteams zusammen, um Stapelkonfigurationen zu optimieren, geeignete Dielektrika auszuwählen und die Herstellbarkeit sicherzustellen.

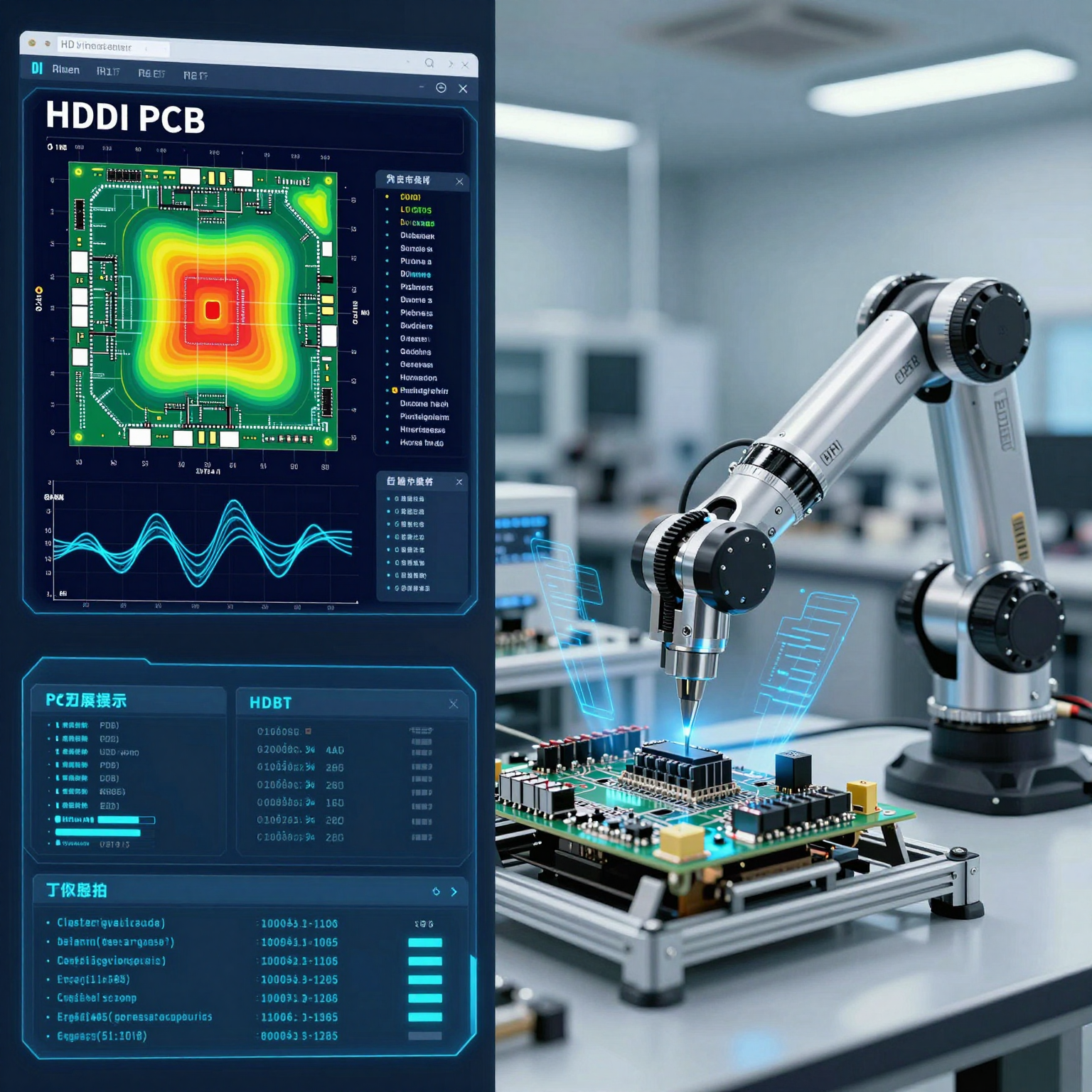

4. Integration von KI und maschinellem Lernen in Design und Inspektion

Künstliche Intelligenz (KI) beginnt, jede Phase des HDI-PCB-Lebenszyklus zu verändern – von der Layoutoptimierung bis zur automatischen optischen Inspektion (AOI).

Während der Designphase können KI-gestützte Tools Schaltpläne analysieren und optimale Routing-Strategien vorschlagen, potenzielle Übersprechzonen identifizieren und thermische Hotspots vorhersagen. Dies reduziert Iterationszyklen und hilft, kostspielige Neugestaltungen später zu vermeiden.

In der Fertigungshalle verbessern Algorithmen für maschinelles Lernen AOI-Systeme, indem sie mit höherer Genauigkeit als herkömmliche regelbasierte Systeme zwischen echten Defekten und harmlosen Anomalien unterscheiden. Deep-Learning-Modelle, die auf Tausenden von Bildern trainiert wurden, können subtile Probleme wie Mikrovia-Hohlräume, Delaminierung oder Beschichtungsunregelmäßigkeiten erkennen, die menschlichen Inspektoren möglicherweise entgehen.

Wir haben KI-gesteuerte Analysen in unseren 6-stufigen Qualitätskontrollprozess integriert, was die First-Pass-Yield-Raten erheblich verbessert und fehlerhafte Rückrufe reduziert. Dies führt zu schnelleren Lieferzeiten und niedrigeren Kosten für unsere Kunden.

Darüber hinaus hilft die vorausschauende Wartung auf Basis von KI dabei, den Zustand der Ausrüstung in Echtzeit zu überwachen, ungeplante Ausfallzeiten zu vermeiden und eine gleichbleibende Ausgabequalität über große Produktionschargen hinweg sicherzustellen.

5. Nachhaltige Materialien und grüne Fertigungspraktiken

Ökologische Nachhaltigkeit ist nicht länger optional – sie ist ein geschäftliches Gebot. Regulierungsbehörden wie die EU-Richtlinien RoHS und REACH sowie Unternehmens-ESG-Ziele drängen Elektronikhersteller dazu, umweltfreundlichere Praktiken einzuführen.

Als Reaktion darauf erforschen HDI-PCB-Hersteller halogenfreie Laminate, bleifreie Oberflächenbehandlungen, Reinigungsmittel auf Wasserbasis und recycelbare Verpackungen. Einige experimentieren mit biobasierten Harzen aus erneuerbaren Quellen, obwohl eine breite Einführung noch Verbesserungen bei Leistung und Kostenparität erfordert.

SUNTOP Electronics setzt sich dafür ein, unseren ökologischen Fußabdruck zu minimieren. Wir verwenden energieeffiziente Maschinen, implementieren ein geschlossenes Wasserrecycling in unseren Galvaniklinien und arbeiten mit Lieferanten zusammen, die unsere Nachhaltigkeitswerte teilen. Unsere Einrichtungen entsprechen den Umweltmanagementstandards ISO 14001, und wir prüfen unsere Lieferkette kontinuierlich auf verantwortungsvolle Beschaffung.

Kunden, die umweltfreundliche HDI-Fertigungs-Optionen suchen, können mit uns zusammenarbeiten, um grüne Materialien und Prozesse zu spezifizieren, ohne Kompromisse bei Leistung oder Zuverlässigkeit einzugehen.

6. Zunehmender Einsatz von mmWave und Hochgeschwindigkeits-Digitalschnittstellen

Mit der Einführung von 5G, Wi-Fi 6E/7 und der bevorstehenden 6G-Forschung müssen HDI-PCBs Signale im Millimeterwellenspektrum (mmWave) verarbeiten – im Bereich von 24 GHz bis über 100 GHz.

Diese Frequenzen sind sehr anfällig für Verluste durch Leiterrauheit, dielektrische Absorption und Impedanzfehlanpassungen. Daher erfordern HDI-Platinen der nächsten Generation ultraglatte Kupferfolien, Laminate mit niedrigem Dk/Df (wie Panasonic Megtron 7 oder Nelco N4000-13SI) und ein präzises Design mit kontrollierter Impedanz.

Darüber hinaus erfordern serielle Hochgeschwindigkeitsschnittstellen wie PCIe Gen 6 (64 GT/s), USB4 v2.0 (80 Gbit/s) und Thunderbolt 5 strenge differenzielle Paar-Routings, Längenanpassungen und Abschirmungstechniken – alles machbar durch die feinen Funktionen von HDI.

Unser Ingenieurteam setzt fortschrittliche Simulationssoftware ein, um das Signalverhalten zu modellieren und Designs vor der Fertigung zu validieren. In Kombination mit impedanzkontrollierter Fertigung und TDR-Tests (Time Domain Reflectometry) nach der Produktion stellen wir sicher, dass Ihre Hochgeschwindigkeits-HDI-Platinen unter realen Bedingungen einwandfrei funktionieren.

Wie SUNTOP Electronics HDI-Innovationen unterstützt

Als vertikal integrierter PCB-Montagehersteller bietet SUNTOP Electronics End-to-End-Lösungen – vom Konzept bis zur Massenproduktion – für Unternehmen, die HDI-Technologie nutzen. So zeichnen wir uns aus:

Rapid Prototyping und Kleinserienproduktion

Geschwindigkeit ist in der Produktentwicklung entscheidend. Deshalb bieten wir beschleunigte HDI-Prototypen-Services mit schlüsselfertigem Support, einschließlich der Beschaffung elektronischer Komponenten, schneller Fertigung und Funktionstests.

Egal, ob Sie ein neues Smartphone-Modul validieren oder ein Design für einen medizinischen Sensor iterieren, unser optimierter Workflow liefert HDI-Muster-Platinen in nur 5–7 Tagen. Wir unterstützen verschiedene Bauarten, einschließlich einseitiger, doppelseitiger und mehrlagiger HDI mit versetzten oder gestapelten Mikrovias.

Unser Online-Portal ermöglicht es Kunden, Gerber-Daten hochzuladen, sofortiges DFM-Feedback zu erhalten und nahtlos ein Angebot anzufordern. Für diejenigen, die mit dem Prozess nicht vertraut sind, bietet unser Blogbeitrag über den kompletten Leitfaden zur PCB-Bestückung wertvolle Einblicke in jeden Schritt.

Fortschrittliche HDI-Fertigungskapazitäten

Unsere Produktionsstätten verfügen über:

- Laserbohrmaschinen, die Mikrovias bis zu 40 µm erzeugen können

- Präzisionsbildgebungssysteme mit ±10 µm Ausrichtungsgenauigkeit

- Sequentielle Laminierpressen für komplexe Aufbauten

- mSAP-Linien für ultrafeine Linienbreitenstrukturierung

- Automatisierte Galvanik- und Ätzstationen mit Echtzeitüberwachung

Wir unterstützen eine breite Palette von Materialien, darunter FR-4 High-Tg, Rogers, Arlon, Isola und spezielle flexible Folien. Zu den Oberflächenbehandlungen gehören ENIG, ENEPIG, Immersion Silver, OSP und Hartgold für Randsteckverbinder.

Alle Prozesse entsprechen den Standards IPC-A-600H und IPC-6012 Klasse 3 und gewährleisten maximale Zuverlässigkeit für kommerzielle und industrielle Anwendungen.

Detaillierte Informationen zu unseren technischen Grenzen und unterstützten Technologien finden Sie auf unserer Seite PCB-Fertigungskapazitäten.

Expertise in HDI-Montage und komplexen SMT-Prozessen

Die Herstellung einer HDI-PCB ist nur die halbe Miete – ihre Bestückung mit Komponenten bringt ihre eigenen Herausforderungen mit sich. Fine-Pitch-BGAs, 01005-Passive, Wafer-Level-CSPs und PoP-Baugruppen (Package-on-Package) erfordern eine präzise Platzierung, einheitliche Reflow-Profile und eine gründliche Inspektion nach dem Löten.

Unsere SMT-Linien sind ausgestattet mit:

- Hochauflösende Bestückungsautomaten mit visueller Ausrichtung bis zu 15 µm

- Stickstoff-Reflow-Öfen zur Hohlraumreduzierung in BGA-Verbindungen

- AXI (Automated X-ray Inspection) zur Überprüfung verdeckter Verbindungen

- Flying-Probe- und ICT-Tester zur elektrischen Validierung

Wir sind auf die HDI-Montage für High-Mix-, Low-Volume-Projekte sowie auf dedizierte Linien für die Großserienproduktion spezialisiert. Unsere Erfahrung mit BGA-Montageherausforderungen stellt minimale Defekte und hervorragende Ausbeuteraten sicher – selbst für Gehäuse mit Abständen unter 0,4 mm.

Darüber hinaus bieten wir auf Anfrage Schutzbeschichtungs-, Verguss- und mechanische Boxing-Services an und bieten so eine echte schlüsselfertige Lösung.

Umfassende Qualitätssicherung und Tests

Qualität ist kein nachträglicher Gedanke – sie ist in jede Phase unserer Betriebsabläufe integriert. Unser 6-stufiger Qualitätskontrollprozess umfasst:

- Wareneingangsprüfung

- QA-Prüfungen vor der Laminierung

- Prozessbegleitende AOI und Röntgen

- Abschließende elektrische Prüfung (Durchgang, Isolation)

- Funktionstests (kundenspezifisch)

- Verpackungs- und Versandverifizierung

Jede Platine wird strengen Tests unterzogen, um die Einhaltung der Spezifikationen sicherzustellen. Wir bieten auch Unterstützung bei der Zertifizierung durch Dritte für Branchen, die UL-, CE- oder FCC-Zulassungen benötigen.

Erfahren Sie mehr über unseren Ansatz in unserem Artikel über den PCB-Fertigungs-Qualitätskontrollprozess.

Kundenzentrierter Support und globale Reichweite

Von der ersten Beratung bis zum After-Sales-Service legen wir Wert auf klare Kommunikation, Transparenz und Reaktionsfähigkeit. Unsere Projektmanager fungieren als zentrale Ansprechpartner, stellen regelmäßige Updates bereit und gehen Probleme umgehend an.

Wir bedienen Kunden in Nordamerika, Europa, Asien und Australien und versenden weltweit mit zuverlässigen Logistikpartnern. Egal, ob Sie ein Startup im Silicon Valley oder ein Unternehmen in Deutschland sind, wir passen uns Ihrem Zeitplan, Ihrer Sprache und Ihren regulatorischen Anforderungen an.

Interessiert an einer Partnerschaft mit uns? Kontaktieren Sie noch heute einen PCB-Hersteller, um Ihr nächstes HDI-Projekt zu besprechen.

Industrieanwendungen, die die HDI-Nachfrage im Jahrantreiben 2026

Zu verstehen, wo die HDI-Technologie angewendet wird, hilft dabei, ihre Bedeutung einzuordnen. Im Folgenden sind Schlüsselsektoren aufgeführt, von denen erwartet wird, dass sie das Wachstum bis 2026 vorantreiben.

1. 5G-Infrastruktur und mobile Geräte

Basisstationen, kleine Zellen und Benutzergeräte sind alle auf HDI-PCBs angewiesen, um massive MIMO-Antennenarrays, RF-Frontends und Basisband-Verarbeitungseinheiten zu verwalten. Die Umstellung auf mmWave-Frequenzen erfordert eine engere Integration und ein besseres Wärmemanagement – beides Stärken des HDI-Designs.

Mobiltelefone, insbesondere Flaggschiffmodelle, werden weiterhin mehr Sensoren, größere Batterien und fortschrittliche Displays integrieren – und das alles auf begrenztem Raum. HDI ermöglicht die notwendige Miniaturisierung und unterstützt gleichzeitig eine schnellere Datenübertragung und eine längere Akkulaufzeit.

2. Tragbare und implantierbare medizinische Geräte

Fitness-Tracker, Glukosemonitore, Neurostimulatoren und Herzschrittmacher erfordern ultrakompakte, biokompatible Schaltkreise. HDI-FPC-Lösungen ermöglichen es, dass diese Geräte leicht, flexibel und langlebig genug für den Langzeiteinsatz sind.

Angesichts einer alternden Bevölkerung und steigender Raten chronischer Krankheiten wird prognostiziert, dass der weltweite Markt für tragbare medizinische Geräte bis 2026 100 Milliarden US-Dollar übersteigt. Dies schafft immense Chancen für Innovatoren – und für Hersteller wie SUNTOP Electronics, die zuverlässige, zertifizierte Produkte liefern können.

3. Elektro- und autonome Fahrzeuge

EVs erzeugen erhebliche Wärme und elektromagnetisches Rauschen, was robuste PCB-Designs erfordert. Batteriemanagementsysteme (BMS), Motorsteuerungen und Lademodule profitieren alle von der überlegenen Wärmeleitfähigkeit und EMI-Abschirmung von HDI.

Autonome Fahrzeuge sind auf Sensorfusion angewiesen – die Kombination von Eingaben von Kameras, Radar, LiDAR und Ultraschallsensoren. Jedes Sensormodul enthält HDI-Platinen, die Daten in Echtzeit verarbeiten. Zuverlässigkeit ist oberstes Gebot; ein einziger Ausfall könnte die Sicherheit gefährden.

Wir unterstützen Automobilkunden mit AEC-Q200-qualifizierten Komponenten, Unterfüllung für Temperaturwechselbeständigkeit und strengen Umweltstress-Screenings.

4. Industrielle Automatisierung und Robotik

Intelligente Fabriken sind auf vernetzte Maschinen, speicherprogrammierbare Steuerungen (SPS) und Roboterarme angewiesen – alle angetrieben von kompakten, leistungsstarken Steuerungen. HDI-PCBs ermöglichen modulare, skalierbare Designs, die einfach aufgerüstet werden können.

Insbesondere kollaborative Roboter (Cobots) erfordern leichte, reaktionsschnelle Elektronik, die sicher neben Menschen arbeiten kann. Flexible HDI-Substrate ermöglichen das Einbetten der Verkabelung direkt in Gelenke und Gliedmaßen, wodurch Volumen reduziert und die Geschicklichkeit verbessert wird.

5. Luft- und Raumfahrt sowie Verteidigung

Militär- und Luftfahrtsysteme erfordern extreme Zuverlässigkeit unter rauen Bedingungen. Avionik, Satellitenkommunikation, Radarsysteme und elektronische Kriegsführungssuiten verwenden häufig HDI-PCBs wegen ihrer Vorteile in Bezug auf Größe, Gewicht und Leistung (SWaP).

Mit zunehmendem Fokus auf Hyperschallfahrzeuge, Drohnenschwärme und sichere Kommunikation wird der Bedarf an strahlungsgehärteten, manipulationssicheren HDI-Lösungen wachsen. Während die Produktionsvolumina gering sein mögen, gehören die technischen Anforderungen zu den höchsten in der Branche.

Herausforderungen für HDI-PCB-Hersteller im Jahr

Trotz der vielversprechenden Aussichten steht die HDI-PCB-Entwicklung vor mehreren Hürden, die Hersteller überwinden müssen:

1. Steigende Material- und Ausrüstungskosten

Fortschrittliche Laminate, Dielektrika mit extrem geringem Verlust und Laserbohrsysteme haben ihren Preis. Inflationsdruck und Volatilität in der Lieferkette haben die Kostensteigerungen verschärft und die Margen für Fertiger geschmälert.

SUNTOP Electronics mildert dies durch die Aufrechterhaltung strategischer Lagerbestände, die Aushandlung langfristiger Lieferantenverträge und die Optimierung der Materialausnutzung durch Verschachtelungsalgorithmen (Nesting) und Panelisierungsstrategien.

2. Fachkräftemangel

Das Design und die Herstellung von HDI-PCBs erfordert tiefes Fachwissen in den Bereichen Hochgeschwindigkeitslayout, thermische Modellierung und fortschrittliche Prozesse wie mSAP. Es herrscht weltweit ein Mangel an erfahrenen Ingenieuren und Technikern, insbesondere in Regionen mit boomenden Elektronikmärkten.

Um diesem Problem zu begegnen, investieren wir in Schulungsprogramme, arbeiten mit technischen Universitäten zusammen und nutzen digitale Zwillinge und Simulationstools, um die Abhängigkeit von manueller Fehlerbehebung zu verringern.

3. Wärmemanagement bei hohen Dichten

Das Packen von mehr Komponenten auf kleinerem Raum erzeugt mehr Wärme. Ohne geeignete Wärmepfade verschlechtert sich die Leistung und die Lebensdauer verkürzt sich.

Wir setzen thermische Vias, Metallkerne, Wärmespreizer und selektive Dickkupferschichten ein, um Wärme effektiv abzuleiten. Simulationswerkzeuge helfen dabei, die Temperaturverteilung vorherzusagen und Designänderungen früh im Zyklus zu leiten.

4. Widerstandsfähigkeit der Lieferkette

Jüngste Störungen – von Pandemien bis hin zu geopolitischen Spannungen – haben Schwachstellen in globalen Lieferketten aufgezeigt. Single-Source-Abhängigkeiten bei kritischen Materialien oder Komponenten bergen Risiken.

Unsere Strategie umfasst die doppelte Beschaffung (Dual Sourcing) wichtiger Materialien, die Qualifizierung alternativer Lieferanten und die Aufrechterhaltung von Pufferbeständen für Risikopositionen. Wir bieten auch Services zur Beschaffung elektronischer Komponenten an, um Kunden bei der Bewältigung von Engpässen und Veralterungsproblemen zu unterstützen.

Fazit: Partnerschaft für Erfolg im HDI-Zeitalter

Mit Blick auf 2026 wird die HDI-PCB-Technologie ein Eckpfeiler der Innovation in praktisch jeder elektronisch gesteuerten Branche bleiben. Ihre Fähigkeit, kleinere, intelligentere und vernetztere Geräte zu ermöglichen, macht sie in der modernen Welt unverzichtbar.

Bei SUNTOP Electronics sind wir nicht nur Beobachter dieses Trends – wir sind aktive Teilnehmer, die seine Entwicklung mitgestalten. Durch kontinuierliche Investitionen in Forschung und Entwicklung, Automatisierung und Talententwicklung befähigen wir Innovatoren, mutige Ideen in die Realität umzusetzen.

Egal, ob Sie einen einzelnen HDI-Prototyp, eine Charge von HDI-Muster-Einheiten für Feldversuche oder umfassende HDI-Fertigungs- und HDI-Montage-Dienstleistungen benötigen, wir sind hier, um zu helfen. Unser Engagement für Qualität, Geschwindigkeit und Kundenzufriedenheit hebt uns in einem wettbewerbsintensiven Umfeld ab.

Bereit, Ihr nächstes Projekt auf die nächste Stufe zu heben? Holen Sie sich noch heute ein PCB-Angebot und entdecken Sie, wie SUNTOP Electronics Ihren Weg zur Markteinführung beschleunigen kann.