射频 PCB 设计:管理高频下的信号完整性

John Doe

在当今快速发展的电子领域,射频 (RF) 印刷电路板 (PCB) 是无数无线技术的核心——从 5G 基础设施和卫星通信到物联网设备和雷达系统。随着工作频率攀升至 GHz 范围,管理信号完整性已成为射频 PCB 设计中最关键的挑战之一。

对于工程师和产品开发人员来说,确保高频 PCB 上的信号传输清晰、可靠不再是可选项,而是必不可少的。信号完整性差会导致数据损坏、性能下降、电磁干扰 (EMI),甚至整个系统故障。

作为值得信赖的 PCB 组装制造商,SUNTOP Electronics 深知射频设计的复杂性。我们专注于生产符合严格电气和机械性能要求的高性能 射频 PCB,从最初的概念到高频 PCB 原型和全面生产。

为什么信号完整性在射频 PCB 设计中至关重要

信号完整性是指电信号在电路中传播而不失真的能力。在低频设计中,这通常被视为理所当然。然而,随着频率的增加,电容、电感和阻抗失配等寄生效应成为主导因素。

在射频 PCB 设计中,信号的表现更像波而不是简单的电流。在微波频率(通常高于 1 GHz)下,波长变得与电路板上的走线长度相当。这意味着即使是很小的不连续性——如过孔、弯曲或层转换——也会引起反射、串扰和衰减。

信号完整性差的主要后果包括:

- 由于阻抗失配导致的信号反射

- 相邻走线之间的串扰

- 导致信号强度减弱的衰减

- 影响时序的相位噪声和抖动

- 电磁干扰 (EMI) 干扰附近的电路

这些问题不仅在制造后难以调试,而且如果在设计阶段没有解决,可能会严重延误上市时间。

高频 PCB 设计的核心挑战

高频操作的设计引入了几个独特的挑战,需要仔细的规划和精密工程。

1. 阻抗控制

保持受控阻抗是射频 PCB 设计的基础。大多数射频系统在 50Ω 或 75Ω 等标准阻抗下运行。信号路径上的任何偏差——无论是来自走线宽度变化、介电厚度变化还是材料不一致——都会引起反射。

为确保阻抗一致:

- 使用精确的层叠规划

- 使用场求解器计算走线尺寸

- 指定严格的制造公差(例如,±0.1 毫米走线宽度)

Ansys HFSS 或 Keysight ADS 等先进工具有助于在原型设计之前模拟阻抗行为。

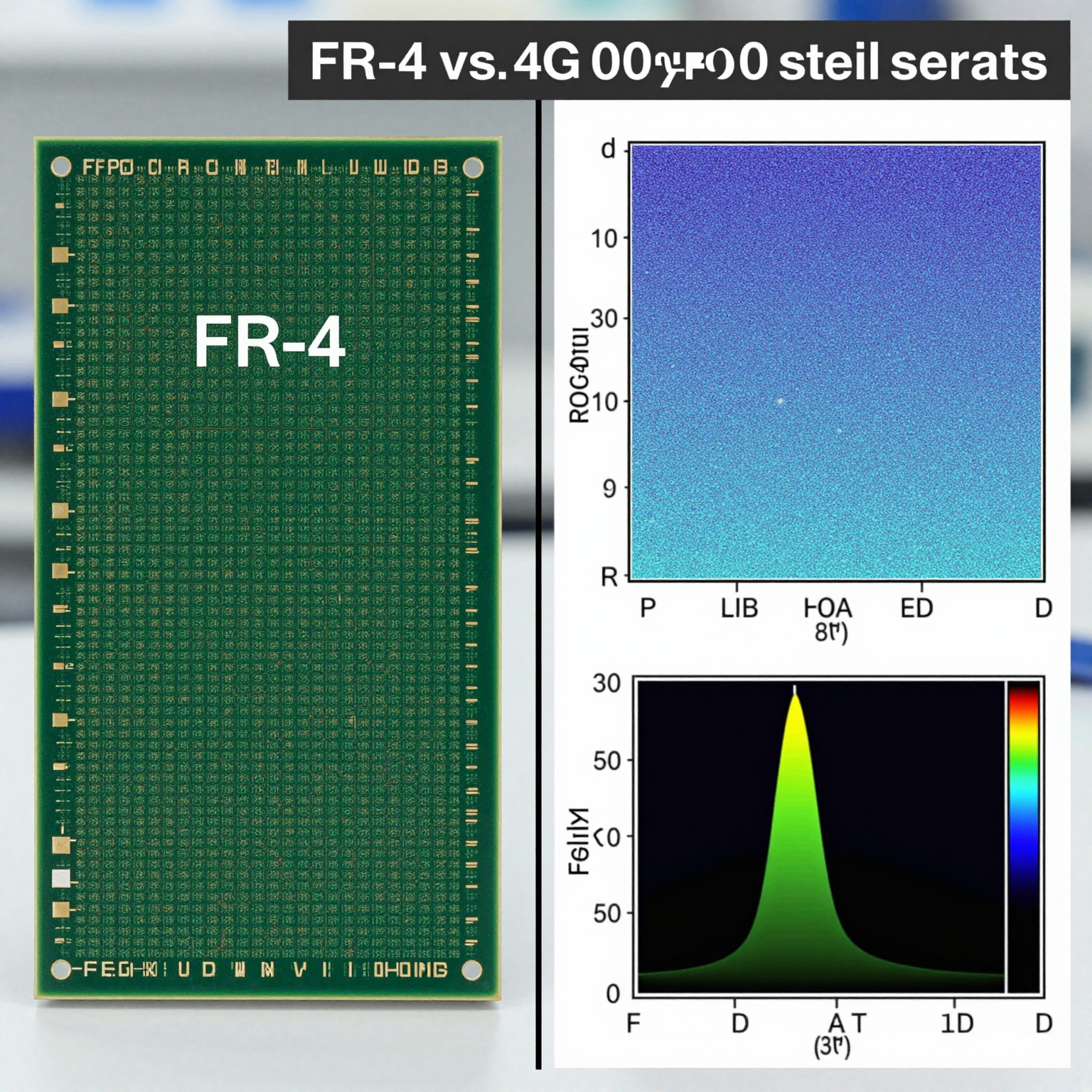

2. 介电材料选择

并非所有的 PCB 材料都是一样的。常用于数字板的标准 FR-4 基板在射频频率下表现出高介电损耗和不一致的 Dk(介电常数)。这会导致信号损失增加和相位不稳定。

相反,设计师应选择专用层压板,例如:

- Rogers RO4000 系列

- Tachyon 100G

- Isola I-Tera

- Panasonic Megtron 6

这些材料提供更低的损耗角正切 (Df)、随频率稳定的 Dk 和更好的热性能——这对于保持高频 PCB 应用中的信号完整性至关重要。

3. 最小化寄生效应

寄生电容和电感在 GHz 频率下变得显著。电容器和电阻器等组件可能会表现出自谐振频率 (SRF),在此频率下它们不再表现理想。

最佳实践包括:

- 使用更小的封装尺寸(例如 0402、0201)

- 将旁路电容器放置在靠近 IC 电源引脚的位置

- 避免长短截线和不必要的过孔

- 仅采用表面贴装技术 (SMT)

甚至过孔类型的选择也很重要。与通孔过孔相比,盲孔和埋孔减少了短截线长度并提高了信号质量。

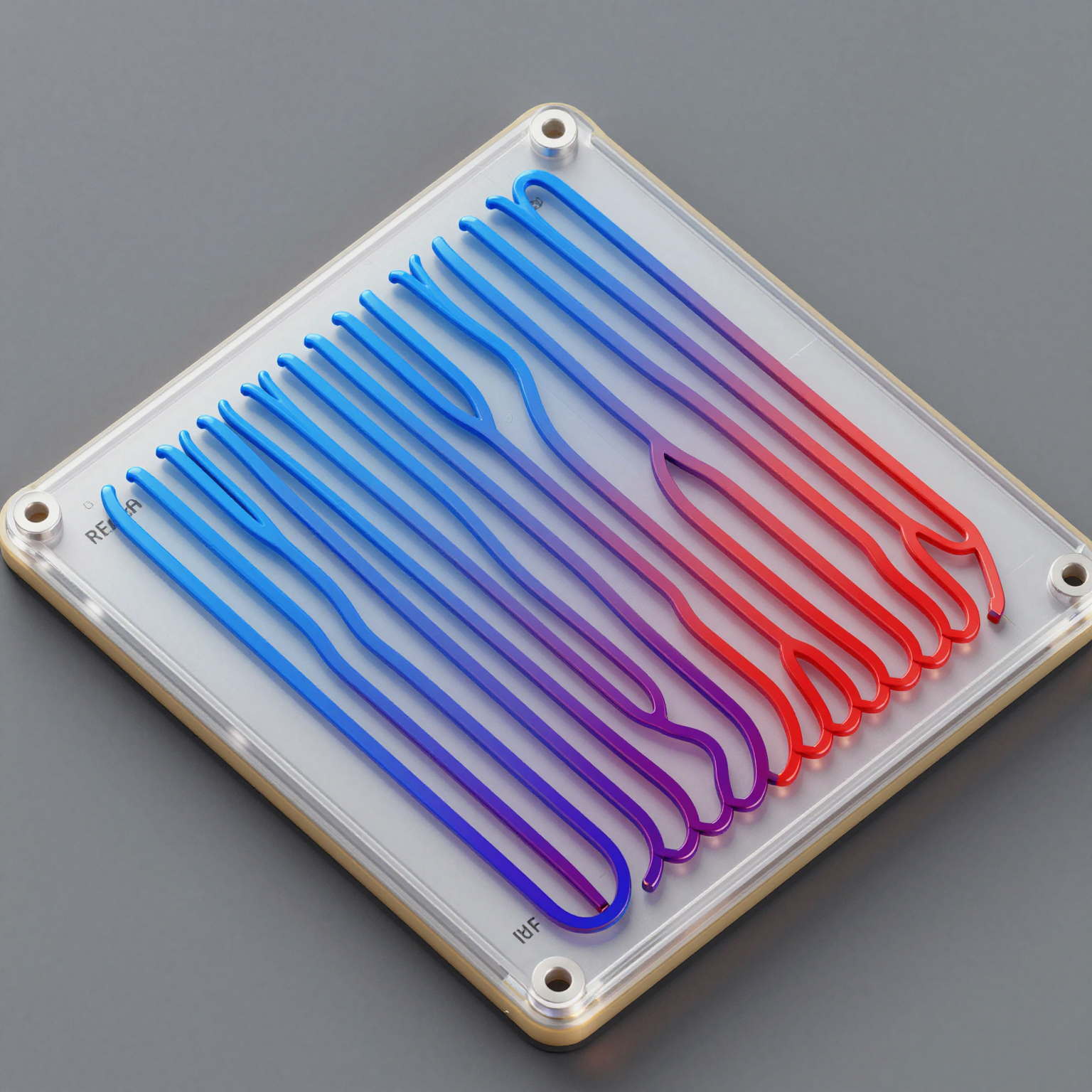

4. 接地和返回路径

坚固的接地层对于为射频信号提供低阻抗返回路径至关重要。没有它,返回电流会走不可预测的路径,增加环路面积并辐射 EMI。

在多层 射频 PCB 中,至少留出整整一层用于接地。确保射频走线下的平面连续,没有裂缝或槽口。在连接器和 IC 附近使用多个接地过孔,以最大限度地减少返回路径中的电感。

避免模拟电路中常见的“星形接地”方案;相反,使用针对高速返回电流流动优化的统一接地层方法。

射频 PCB 布局的最佳实践

有效的布局技术是保持信号完整性的关键。以下是经验丰富的射频工程师使用的经过验证的策略:

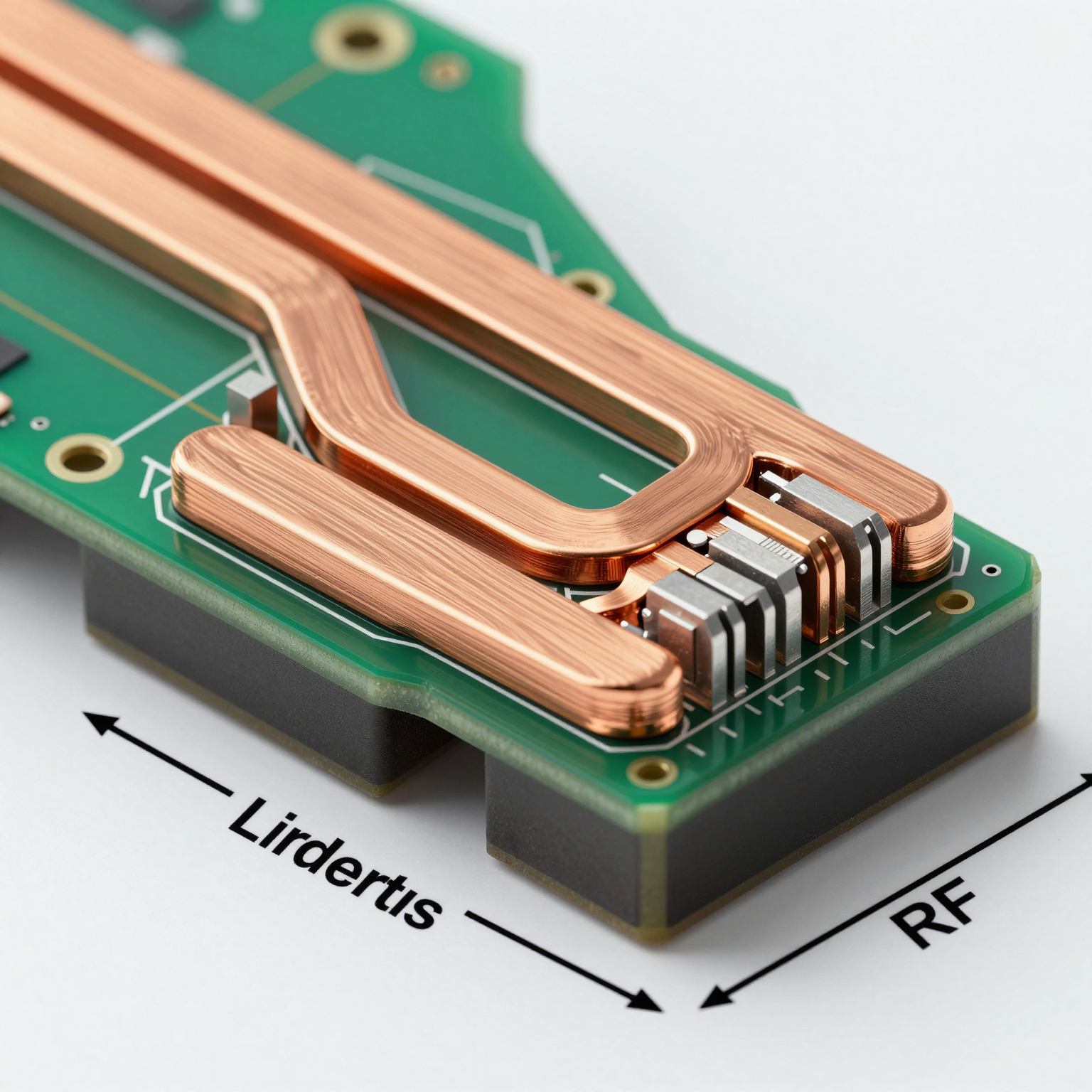

使用适当的传输线结构

射频 PCB 设计中常见的传输线类型包括:

- 微带线

- 带状线

- 共面波导(带或不带接地)

根据隔离需求、损耗预算和可制造性,每种都有其自身的优势。微带线易于制造,适用于大多数表层布线,而带状线在内层提供更好的屏蔽。

使用阻抗计算器和 EM 仿真工具确保这些结构的精确建模。

保持对称并最大限度地减少不连续性

走线中的尖角会产生阻抗变化和潜在的辐射点。改变方向时,始终使用弯曲或斜接弯头(45° 或圆形)。

同样,避免走线宽度突然变化、没有适当缝合的层跳转或将组件直接放置在高速路径中。

隔离敏感走线

使射频走线远离数字或嘈杂的电源线。尽可能使用物理隔离、保护走线(接地),甚至分开的电路板部分。

组装后可以添加屏蔽罩以遏制辐射并保护敏感节点。

优化供电网络 (PDN)

PDN 必须在整个频谱范围内提供稳定的电压且噪声极小。使用多个不同值的去以此电容器来覆盖各个频段。

将大容量电容器放置在电源输入附近,将高频陶瓷电容器放置在靠近有源器件的位置。使用具有短连接的低电感布局。

高频 PCB 原型设计:从设计到验证

创建功能性的 高频 PCB 原型 是验证射频设计的关键步骤。它允许您测试实际性能,识别不可预见的问题,并在大规模生产之前改进布局。

然而,原型设计射频板需要的不仅仅是快速制造。你需要:

- 精确的材料复制

- 严格的阻抗控制

- 精密的蚀刻和层压

- 严格的测试协议

许多原型服务在材料规格或公差控制上偷工减料,这违背了测试信号完整性的初衷。

在 SUNTOP Electronics,我们使用用于最终生产的相同工艺和材料来支持符合规格的 射频 PCB 原型。我们的团队与客户密切合作,审查层叠,验证阻抗计算,并在流程早期推荐优化方案。

我们还提供全面的 PCB 质量测试,包括 TDR(时域反射计)、网络分析和目视检查,以验证信号性能。

SUNTOP Electronics 如何支持射频 PCB 开发

作为一家提供全方位服务的 PCB 组装制造商,SUNTOP Electronics 提供根据现代射频应用需求量身定制的端到端解决方案。

我们的能力包括:

- 具有阻抗控制多层层叠的先进 PCB 制造

- 支持混合设计(FR-4 + Rogers)

- 带有 X 射线检查的精密 SMT 组装

- 难以找到的射频部件的组件采购

- 完整的交钥匙和寄售选项

无论您是开发毫米波传感器、5G 前端模块还是卫星收发器,我们的工程团队都会与您的团队合作,以确保可制造性、可靠性和性能。

我们遵循严格的 6 步质量控制流程 来及早发现缺陷并提供一致的结果——这对于关键任务射频系统尤为重要。

从 高频 PCB 原型 到批量生产,我们有能力自信地处理复杂的射频组装。

最后的想法:合作以在射频设计中取得成功

高频设计不仅仅是遵循规则——它是关于理解电磁波的物理原理并应用实际的工程判断。

虽然仿真工具很强大,但没有什么能取代构建和测试真实的原型。但要获得有意义的结果,您的原型必须反映实际的生产条件——直至材料、公差和组装方法。

如果您正在从事射频项目并需要 射频 PCB 设计、原型设计或组装方面的专家支持,请不要孤军奋战。与既了解高频电子科学又了解工艺的制造商合作。

准备好将您的射频创新变为现实了吗?立即 获取 PCB 报价,让 SUNTOP Electronics 帮助您实现卓越的信号完整性。