柔性PCB设计:关键考虑因素和最佳实践

SUNTOP Electronics

在当今快速发展的电子领域,柔性不再仅仅是一个特性——它已成为一种必需。随着设备变得更小、更轻、更复杂,传统的刚性印刷电路板(PCB)往往不足以满足现代设计需求。柔性PCB应运而生——这是一种能够实现紧凑、轻量和高度可靠电子系统的变革性解决方案。

在领先的PCB制造服务提供商SUNTOP Electronics,我们专门为医疗设备、航空航天、消费电子和汽车系统等行业提供高性能的柔性PCB解决方案。无论您是开发可穿戴健康监测器还是先进的无人机控制系统,了解柔性PCB设计的细微差别对于确保产品成功至关重要。

本指南探讨了工程师和设计师在处理柔性电路时应遵循的关键考虑因素和最佳实践,这些见解均基于实际的PCB制造经验。

为什么选择柔性PCB?

在深入设计细节之前,了解为什么柔性PCB变得如此不可或缺非常重要。

柔性电路的优势

- 节省空间和重量:柔性PCB可以弯曲、折叠和塑形,以适应狭小的外壳。

- 提高可靠性:较少的互连和连接器减少了故障点。

- **动态弯曲

能力**:非常适合需要重复运动的应用(例如打印头、摄像头模块)。

- 增强的热管理:聚酰亚胺基板提供卓越的耐热性。

- 设计自由度:实现刚性板无法实现的3D封装和弯曲外形。

这些优势使柔性电路成为微型化和可靠性至关重要的下一代产品的理想选择。

柔性PCB的关键设计考虑因素

设计柔性PCB不仅仅是用可弯曲的板子替换刚性板子那么简单。它需要仔细规划并遵守特定准则,以确保可制造性、耐用性和性能。

1. 尽早定义弯曲要求

首先要回答的问题之一是:此柔性电路是静态的还是动态的?

- 静态柔性:电路板在安装过程中弯曲一次并保持固定。设计规则较宽松。

- 动态柔性:电路板在其生命周期内会反复弯曲(例如翻盖手机、机械臂)。需要对材料、走线和弯曲半径进行更严格的控制。

最小弯曲半径通常指定为总堆叠厚度的倍数。例如:

- 静态:10倍厚度

- 动态:20倍厚度或更多

忽略这些限制可能导致走线断裂、分层或过孔失效。

2. 材料选择至关重要

基板和覆盖层的选择显著影响性能。

**:由于其出色的热稳定性、耐化学性和柔韧性,是最常见的材料。

- 有胶与无胶层压板:无胶结构提供更好的柔韧性和可靠性,但成本较高。

- 铜类型:对于动态应用,压延退火铜优于电解铜,因为它具有更高的延展性。

与您的PCB制造商密切合作,根据由于环境条件、预期寿命和机械应力选择材料。

3. 堆叠规划和层过渡

与刚性PCB不同,柔性设计必须考虑刚性和柔性部分之间的过渡——通常称为刚挠结合板。

关键提示:

- 在刚挠接口处使用交错过孔而不是对齐过孔,以减少应力集中。

- 避免将元件直接放置在过渡区域上方。

- 保持层结构的对称性以防止翘曲。

精心规划的堆叠可确保信号完整性、机械稳定性和易于组装。

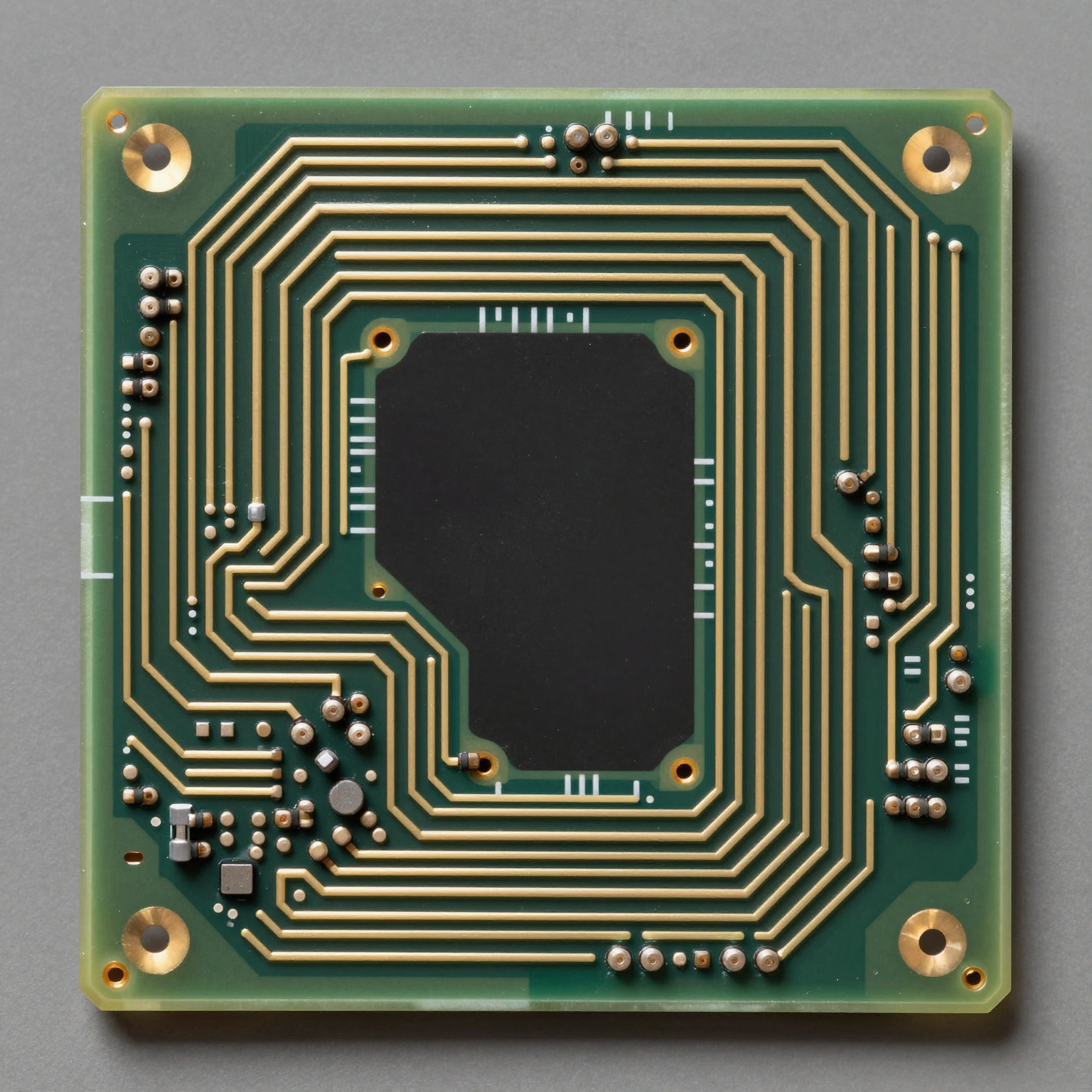

4. 走线路由和导体几何形状

在柔性基板上布线需要特别注意:

- 避免90°角:使用弧形或切角以最大程度地减少应力和断裂风险。

- 增加过孔处的走线宽度:防止可能导致断裂的颈缩效应。

- 使用泪滴焊盘:加强焊盘和走线之间的连接。

- **路由垂直

于弯曲线**:切勿平行于弯曲方向布线——这会增加铜的应变。

适当的布局技术可以提高电气性能和机械寿命。

5. 元件放置和焊点

在柔性电路上安装元件带来了独特的挑战。

- 补强板:在连接器或重型元件下方添加FR4、聚酰亚胺或金属补强板,以便在组装和使用过程中提供支撑。

- 使元件远离高应力区域:特别是靠近弯曲区或折叠线的地方。

- 使用圆形焊盘:减少焊点处的应力集中。

还要考虑表面贴装技术(SMT)或其他连接方法(如各向异性导电膜(ACF))是否合适。

柔性PCB设计的最佳实践

除了基本考虑因素外,遵循行业验证的最佳实践可以显著提高良率和可靠性。

1. 尽早与您的PCB制造商合作

在初始设计阶段就让您的PCB制造合作伙伴参与进来。许多问题——如阻抗不匹配、非标准材料或无法制造的几何形状——可以通过可制造性设计(DFM)审查尽早发现。

在SUNTOP Electronics,我们的团队提供免费的DFM分析,帮助您在生产开始前优化柔性PCB设计。

2. 优化阻抗控制和信号完整性

由于介电性能的变化和较薄的材料,柔性电路上的高速信号与刚性板上的表现不同。

最佳实践包括:

- 使用受控阻抗建模工具。

- 保持一致的参考平面。

- 最大限度地减少传输线的不连续性。

对于RF和高频应用,请参阅关于高频信号完整性的综合资源。

3. 适当地指定表面处理

表面处理影响可焊性、保质期和接触可靠性。

柔性PCB的常见选项:

- 化金 (ENIG):提供平坦的表面和良好的引线键合能力。

- 沉银/沉锡:具有成本效益但耐用性较差。

- 硬金电镀:用于经受频繁插拔周期的边缘连接器。

每种选项在成本、耐用性和工艺兼容性方面都有权衡。

4. 包含适当的文档和标记

明确定义:

- 弯曲线和禁布区。

- 补强板位置和厚度。

- 参考标号和极性标记。

在柔性区域少量使用丝印;考虑使用激光打标以确精度。

PCB打样在柔性电路开发中的作用

即使是设计最精细的柔性PCB也可能在制造或组装过程中遇到不可预见的问题。这就是为什么PCB打样是开发周期中的关键步骤。

为什么在全面生产前进行原型设计?

- 验证设计功能。

- 测试机械配合和柔韧性。

- 尽早发现潜在的制造缺陷。

- 优化组装工艺。

在SUNTOP Electronics,我们提供快速的PCB样品周转,并提供全面的测试和报告。这使客户能够快速迭代并自信地扩展到批量生产。

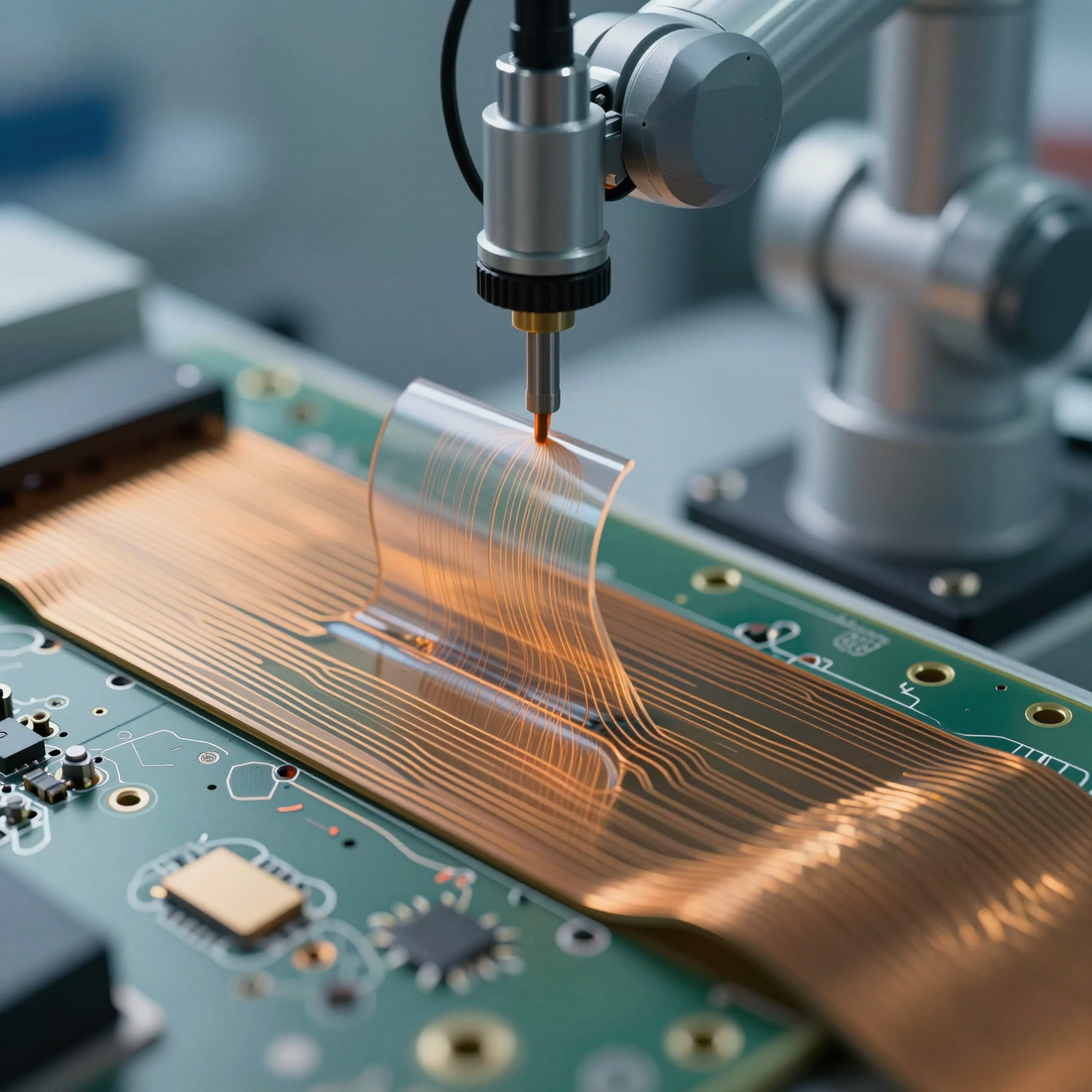

我们简化的打样流程包括:

- Gerber文件审查和DFM检查。

- 材料准备和堆叠确认。

- 使用精密激光钻孔和蚀刻进行制造。

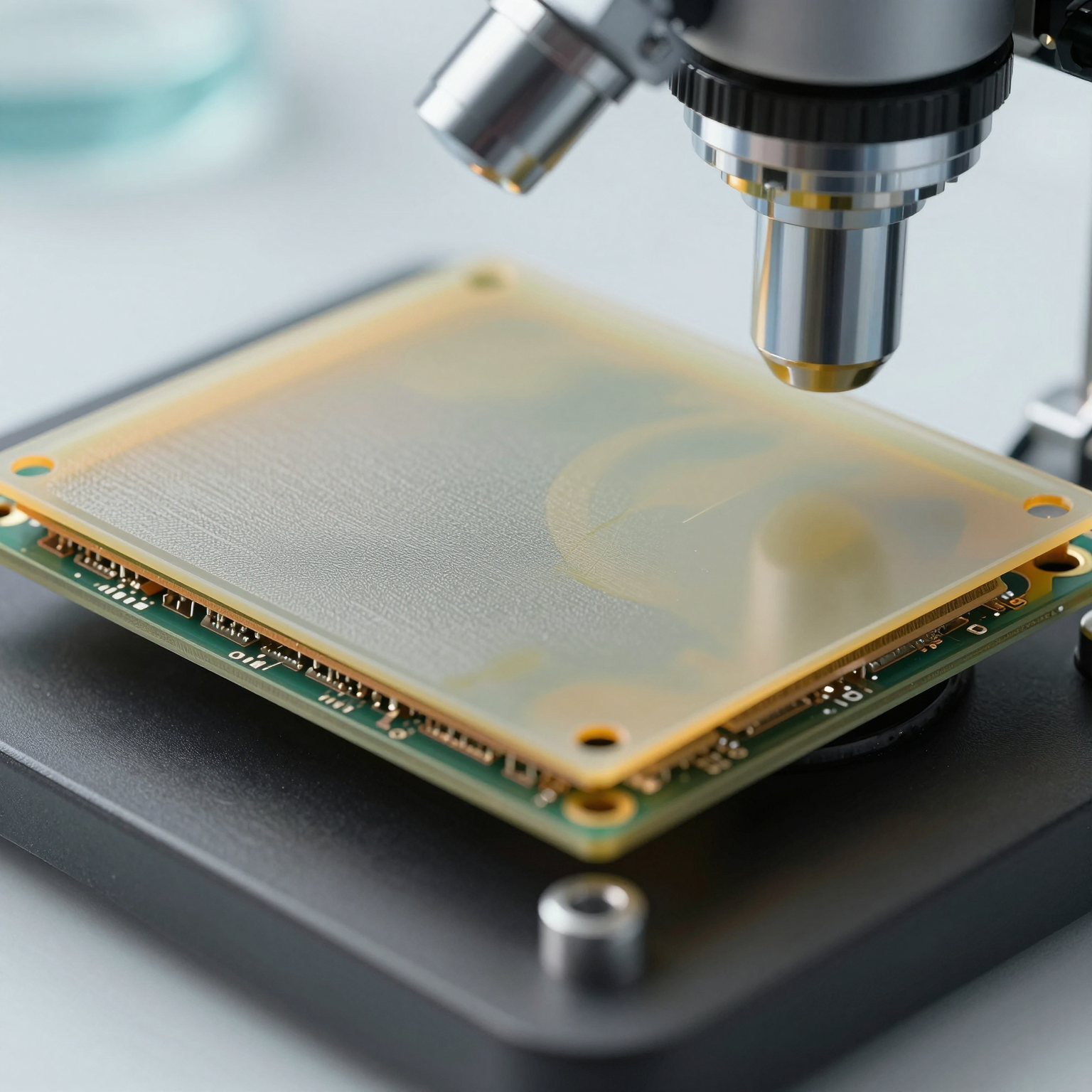

- 电气测试和外观检查。

- 在几天内交付功能原型。

早期原型设计缩短了上市时间,并防止了后期昂贵的重新设计。

SUNTOP Electronics如何支持您的柔性PCB需求

作为值得信赖的PCB组装制造商,SUNTOP Electronics结合尖端技术和深厚的领域专业知识,提供从概念到完成组装的端到端解决方案。

我们的核心能力包括:

- 先进的柔性和刚挠结合PCB制造

- 高密度互连(HDI)技术

- 精密SMT和通孔组装

- 电子元件采购和零件采购

- 全面的QA服务,包括AOI、X射线和功能测试

我们服务于包括医疗保健、电信、工业自动化和物联网在内的各个领域,支持推动电子产品功能极限的创新。

无论您需要单个原型还是大批量生产,我们灵活的制造模式都能适应您的项目规模和复杂性。

准备好开始您的项目了吗?

如果您正在设计使用柔性电路的新产品,请不要独自前行。与了解柔性PCB设计和PCB制造复杂性的制造商合作。

要了解更多关于我们的产品信息,请访问我们的PCB服务页面或探索我们的全部能力。

需要定制解决方案吗?立即获取PCB报价,让我们的专家帮助您实现愿景。

结论

柔性PCB代表了现代电子设计的基石,提供无与伦比的多功能性和性能。然而,它们的成功实施取决于周到的设计、精密的制造和严格的验证。

通过遵循经过验证的最佳实践——例如适当的弯曲管理、战略性材料选择以及尽早与您的制造合作伙伴合作——您可以克服常见的陷阱并释放柔性电路的全部潜力。

有SUNTOP Electronics在您身边,您可以获得世界级的PCB制造、快速的PCB打样和集成的组装服务——所有这些都旨在加速创新并确保产品卓越。

保持领先。拥抱柔性。构建更智能的产品。