BGA组装挑战与解决方案

David Lee

随着电子设备的不断发展——变得更快、更小、更强大——对高密度互连的需求从未如此强烈。球栅阵列(BGA)封装已成为现代PCB设计中的关键解决方案,与传统封装技术相比,它提供了卓越的电气性能、热管理和空间效率。然而,虽然BGA技术实现了下一代电子产品,但它也引入了独特的制造复杂性。

作为一家领先的**PCB组装制造商,SUNTOP Electronics致力于通过精密工程、先进设备和严格的BGA质量控制协议来克服这些挑战。在这份综合指南中,我们将探讨最常见的BGA组装挑战**、其根本原因,以及确保可靠性、良率和长期产品成功的成熟BGA解决方案。

无论您是设计第一块BGA板的工程师,还是采购高可靠性组件的采购经理,了解BGA集成的复杂性都是至关重要的。让我们深入了解BGA为何既具有革命性又要求苛刻。

什么是BGA?了解基础知识

BGA封装的定义和结构

球栅阵列(BGA)是一种用于集成电路的表面贴装封装类型。与周边使用引脚的四边扁平封装(QFP)不同,BGA利用封装底部的锡球阵列连接到印刷电路板(PCB)。这些锡球按网格图案排列,允许在紧凑的封装中实现数百甚至数千个连接。

该结构通常包括:

- 由陶瓷或有机材料制成的基板

- 锡球(通常是锡铅或无铅合金,如SAC305)

- 通过引线键合或倒装芯片技术连接的封装芯片

这种设计提供了几个优势:

- 在有限空间内实现更高的引脚数

- 更短的电气路径 — 降低电感并改善信号完整性

- 由于与PCB直接接触,散热性更好

- 在热循环下改善机械稳定性

为什么BGA在现代电子产品中使用

BGA现在是需要高性能和小型化应用的标准:

- 消费电子产品:智能手机、平板电脑、可穿戴设备

- 网络硬件:路由器、交换机、基站

- 汽车系统:ADAS、信息娱乐系统、发动机控制单元

- 工业自动化:PLC、机器人、视觉系统

- 医疗设备:成像设备、患者监护仪

由于BGA支持更高的I/O密度而不增加封装尺寸,它们使计算能力的摩尔定律式进步成为可能。但能力越大,复杂性越高——制造障碍也越大。

常见的BGA组装挑战

尽管有诸多优点,BGA元件在PCB组装过程中仍存在显著困难。锡点的隐藏性质——位于芯片下方——使检测和返修极具挑战性。以下是BGA组装过程中遇到的一些最普遍的问题。

1. 锡桥和短路

BGA组装中最常见的缺陷之一是锡桥,即相邻的锡球在回流过程中合并,造成意外的电气连接。这可能由于以下原因发生:

- 锡膏沉积过多

- 钢网设计不良(开孔尺寸过大)

- 贴装时对位不准

- 加热曲线不均匀导致塌落

由于回流后焊点不可见,检测短路需要专门的工具,如X射线检测。

专业提示: 使用带梯形壁的激光切割钢网,以提高锡膏脱模一致性并降低锡桥风险。

2. 锡量不足(开路)

另一方面,锡量不足会导致开路。原因包括:

- 锡球与焊盘不完全融合

- 锡球或PCB焊盘氧化

- 助焊剂活性不正确导致润湿性差

- 焊盘开裂或分层

这些缺陷导致间歇性连接或完全失效,通常只在热应力或机械冲击后才会显现。

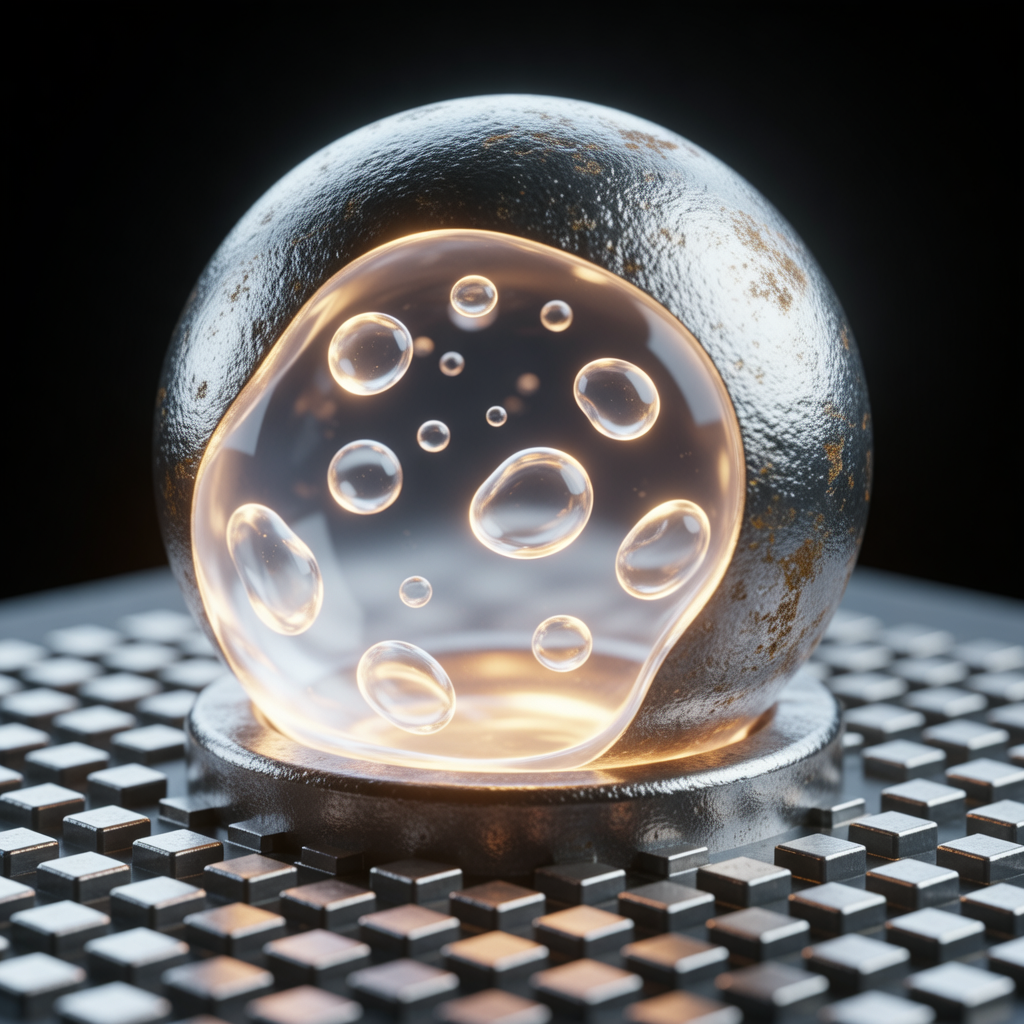

3. 焊点空洞

空洞——凝固焊点内的气泡——在BGA组装中很常见。虽然根据IPC-A-610标准,轻微空洞(<25%)可能是可接受的,但过多的空洞会影响:

- 热导率

- 机械强度

- 长期可靠性

空洞的主要原因:

- 助焊剂残留物的挥发性脱气

- 回流曲线中的快速升温速率

- 基板吸收水分(特别是塑料BGA)

湿度敏感元件必须在组装前烘烤,以防止“爆米花效应”和内部空洞形成。

4. 共面度和贴装精度问题

共面度是指锡球相对于BGA封装底面的均匀性。非共面的锡球可能导致与PCB接触不良,造成开路或弱焊点。

影响共面度的因素:

- 由于热失配导致BGA封装翘曲

- 储存条件不当(受潮)

- 搬运过程中的机械损伤

此外,精确贴装至关重要。即使是微米级的对位偏差也可能导致连接不完整,特别是对于细间距BGA(如0.4mm间距)。

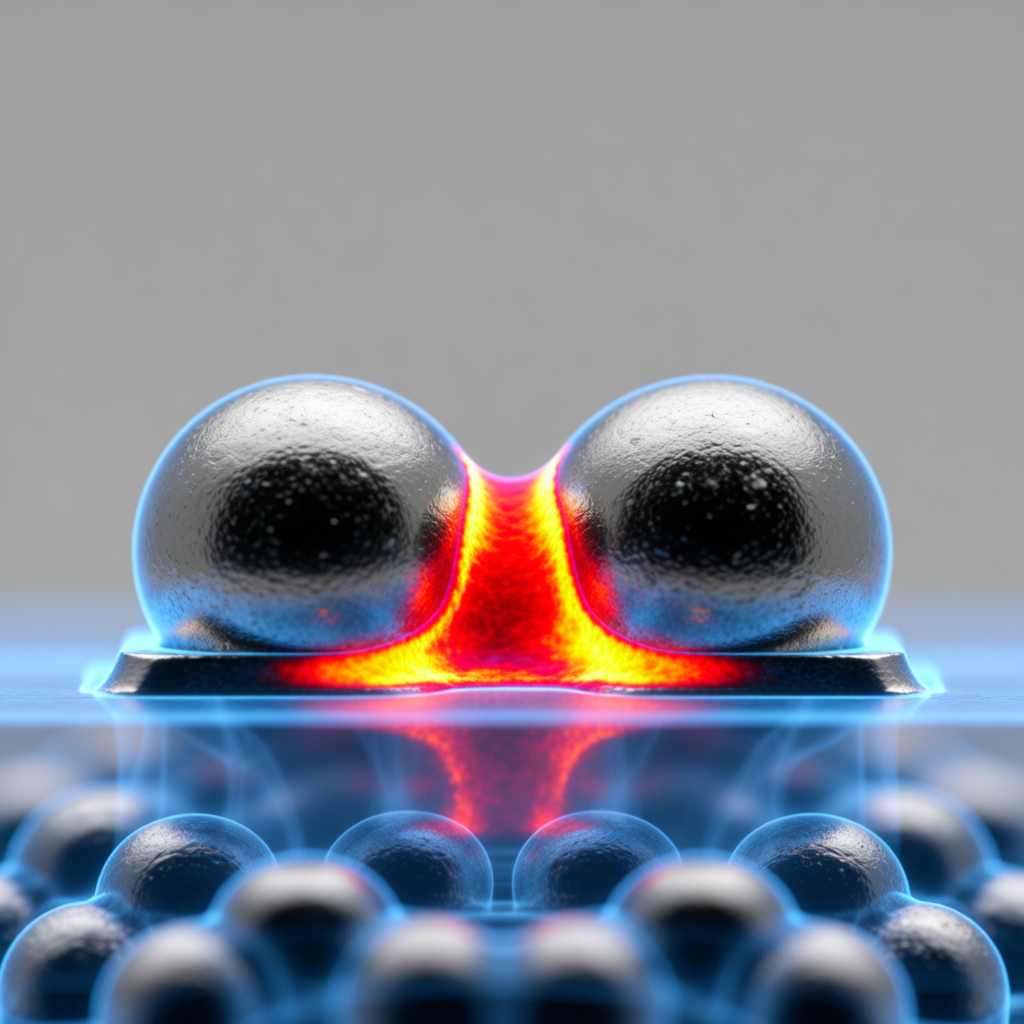

5. 枕头效应(Head-in-Pillow / HiP)缺陷

一种特别隐蔽的缺陷被称为枕头效应(Head-in-Pillow,HiP),当锡球(“头”)未能与PCB焊盘上的熔化锡膏(“枕头”)完全融合时发生。视觉上,它类似于一个部分压扁的球体放在未混合的锡膏上。

根本原因:

- 回流过程中元件翘曲使锡球脱离焊盘

- 电路板顶部和底部之间的热曲线不匹配

- 锡膏流变性超出规格

- 由于表面张力失衡导致元件沉降延迟

枕头效应缺陷如果不进行切片或3D X射线分析,很难被检测到。

6. 热应力和疲劳裂纹

在运行过程中,反复的热循环导致硅芯片、封装基板和PCB之间以不同速率膨胀和收缩。随着时间的推移,这会导致焊点中的疲劳裂纹——特别是在应变最大的阵列最外排。

这个问题会因以下情况加剧:

- 热膨胀系数(CTE)不匹配大

- 厚PCB或刚性基板

- 缺乏底部填充或保形涂层

- 高功率环境(例如汽车引擎盖下应用)

如果不采取缓解措施,疲劳裂纹会增长直到焊点在电气或机械上失效。

SUNTOP Electronics如何应对BGA组装挑战

作为全方位的PCB组装服务供应商,SUNTOP Electronics利用尖端技术、严格的工艺控制和深厚的技术专长来提供稳健的BGA解决方案。我们的方法涵盖设计咨询、精密制造和全面的BGA质量控制——确保每个组件都符合最高的可靠性标准。

让我们看看我们如何正面应对每个挑战。

先进的钢网设计和锡膏印刷

精度始于一致的锡膏涂覆。我们采用:

- 激光切割不锈钢钢网,带纳米涂层以增强锡膏脱模

- 使用统计建模和经验数据优化的开孔设计

- 自动钢网清洗机,在整个生产过程中保持印刷质量

我们的SPI(锡膏检测)系统使用3D激光扫描来验证体积、高度和位置精度——在元件贴装前发现印刷缺陷。

通过保持严格的公差(目标体积的±10%),我们将锡桥和锡量不足的风险降到最低。

高精度贴片机

我们使用最先进的西门子ASM和富士NXT III贴片机,能够以亚微米精度贴装BGA。功能包括:

- 带多点对准的视觉系统,用于真正的质心校正

- 根据元件重量和尺寸自适应选择吸嘴

- 调整贴装力和角度的实时反馈回路

对于超细间距BGA(低至0.3mm),我们实施闭环验证以确保零对位偏差。

优化的回流曲线与热曲线软件

热管理是成功BGA组装的核心。我们使用KIC Navigator软件开发定制回流曲线,该软件模拟复杂多层板的热传递动力学。

我们优化的关键参数:

- 升温速率(避免热冲击)

- 保温时间(用于均匀的助焊剂激活)

- 峰值温度(确保完全熔化而不损坏元件)

- 冷却斜率(促进细晶粒结构)

每个曲线都使用直接放置在BGA封装上的热电偶进行验证,并实时监控。

此外,所有湿敏器件(MSD)在组装前都按照JEDEC标准存储在干燥柜中并烘烤。

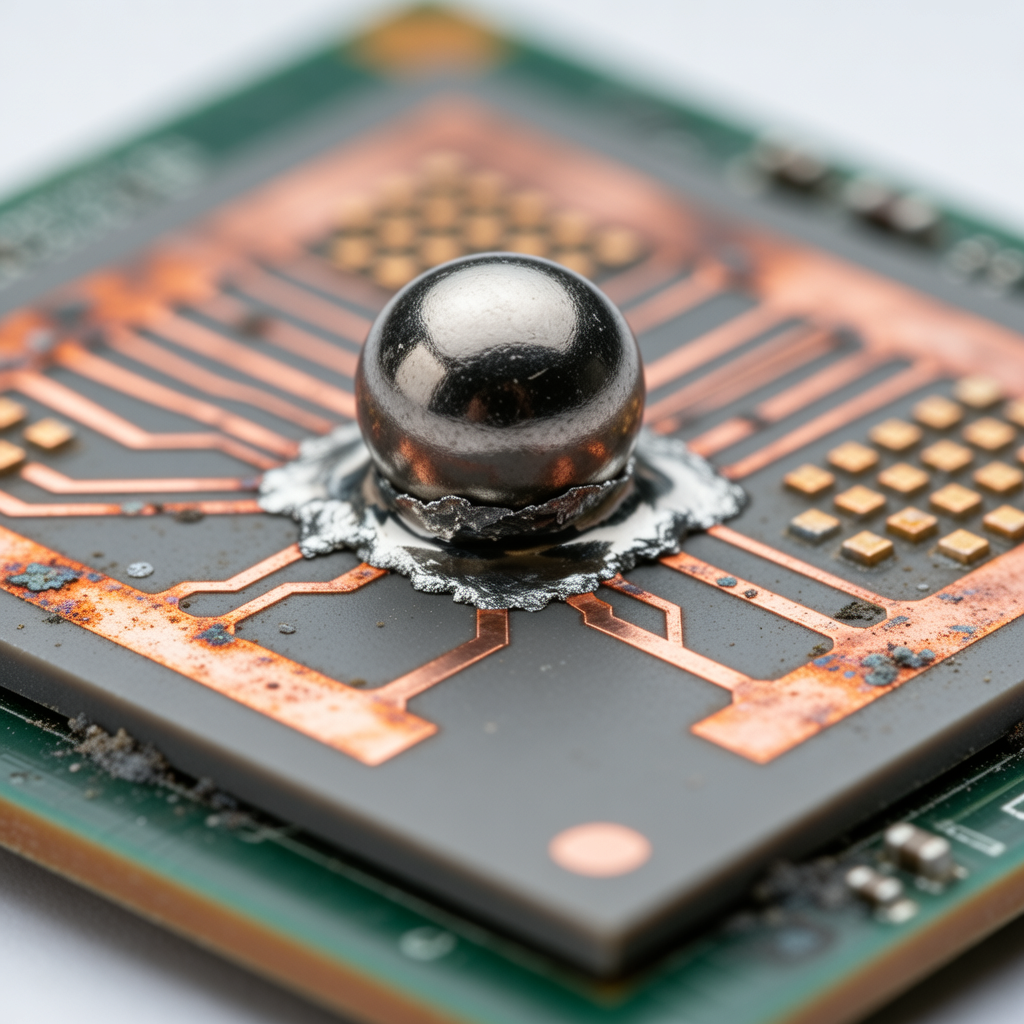

X射线检测和3D AXI用于隐藏焊点分析

由于BGA焊点在组装后不可见,视觉检查是不可能的。这就是为什么SUNTOP采用自动X射线检测(AXI)作为我们BGA质量控制流程的核心部分。

我们的Nordson DAGE XD7600系统提供:

- 2D和3D计算机断层扫描(CT)成像

- 按IPC-7095指南测量空洞百分比

- 锡球位移和共面度分析

- 检测枕头效应、锡桥和开路

所有检测都有文档记录和可追溯性,支持AS9100、ISO 13485和汽车级质量要求。

底部填充应用以增强可靠性

为了对抗热疲劳和机械应力,我们为关键任务应用提供底部填充分配作为可选但强烈推荐的工艺。

底部填充是一种在回流后沿BGA边缘注入的聚合物树脂。毛细作用将其吸入封装下方,在那里固化形成元件和PCB之间的刚性机械键合。

优点:

- 将单个焊点的应力降低高达90%

- 防止裂纹扩展

- 提高对振动和跌落冲击的抵抗力

- 延长恶劣环境下的使用寿命

常用于航空航天、国防、医疗和工业领域。

返修和修复能力

即使采用最佳实践,偶尔也会出现缺陷。SUNTOP维护专用BGA返修站,配备:

- 精密红外和对流加热

- 带热传感器的真空吸取工具

- 显微镜和对准摄像机

- 针对各种BGA类型的预编程返修曲线

我们的技术人员遵循IPC-7711/7721标准进行安全移除、清洁、重新植球(如需要)和重新安装——将对周围元件和PCB本身的风险降到最低。

重新植球的元件在返回生产线前需要进行完全X射线检测。

确保BGA质量控制:我们的多层方法

质量不是事后考虑的事情——它贯穿于我们PCB组装工作流程的每个阶段。在SUNTOP,我们应用分层的BGA质量控制策略,结合预防措施、实时监控和最终验证。

第一层:可制造性设计(DFM)审查

在任何生产开始之前,我们的工程团队会进行专门针对BGA兼容性的全面DFM审查。我们分析:

- 焊盘图案尺寸与制造商规格对比

- 阻焊限定(SMD)与非阻焊限定(NSMD)焊盘

- 盘中孔电镀和覆盖方法

- 接地层的热释放设计

- 相邻元件的禁布区

使用Altium Designer和Valor Process Preparation等工具,我们及早发现潜在问题——节省下游的时间、成本和良率。

客户会收到带有可操作建议的详细报告,从第一天起就确保可制造性。

第二层:来料检验

所有原材料——包括BGA元件——在到货时都会进行检验。我们检查:

- 日期代码和湿敏等级(MSL)

- 物理损坏或变形

- 使用光学轮廓仪检测封装翘曲

- 合格证书(CoC)和批次可追溯性

MSL3或更高级别的元件会立即转移到湿度低于10% RH的干燥存储中。

第三层:在线过程监控

在整个装配线上,自动化系统持续监控关键变量:

- SPI结果用于锡膏体积偏差

- 来自视觉系统的贴装偏移数据

- 回流曲线合规性(异常时发出警报)

- 传送带速度和环境条件

任何超出预定限制的参数都会立即触发停机和根本原因调查。

第四层:最终测试和验证

组装后,每块电路板都会根据其应用进行功能测试。对于BGA密集型设计,我们集成了额外的验证步骤:

- 飞针或针床测试用于连通性

- **边界扫描(JTAG)**用于不可访问的节点

- 老化测试在升高的温度下进行

- **环境应力筛选(ESS)**包括热循环和振动

结合AXI结果,这创造了产品健康状况的完整图景。

您可以了解更多关于我们的**6步质量控制流程**,确保所有项目零缺陷交付。

成功BGA实施的最佳实践

虽然制造商发挥着关键作用,但设计人员和工程师可以通过深思熟虑的设计选择显著影响BGA的成功。以下是关键的最佳实践:

根据IPC标准优化焊盘图案

始终遵循IPC-7351B焊盘图案创建指南。对于NSMD焊盘(大多数BGA推荐),确保:

- 铜焊盘直径 = 0.3–0.5 × 间距

- 阻焊开口比铜略大,以允许润湿

- 足够的间距以防止锡桥

避免过大的焊盘,这会增加立碑和不均匀润湿的风险。

策略性使用盘中孔

放置在BGA焊盘内的过孔有助于布置高密度走线——但它们必须正确电镀和填充,以防止焊锡流入孔中。

推荐方法:

- 电镀和填充过孔使用非导电环氧树脂

- 阻焊覆盖

- 除非回填,否则避免开放过孔

这可以防止空洞并确保一致的焊点形成。

实施适当的热管理

高功率BGA产生大量热量。需要纳入:

- 连接到BGA接地阵列的内部热平面

- 中心焊盘下方的热过孔(如适用)

- 散热器或热界面材料(TIM)

确保最终外壳中有足够的气流以有效散热。

规划可测试性和调试

由于许多信号在BGA下方无法访问,请尽早规划测试访问:

- 包含JTAG接头或边界扫描链

- 为关键电源轨和时钟添加测试点

- 尽可能考虑边界扫描兼容的IC

在布局期间与您的PCB组装制造商合作,以确保测试覆盖率。

案例研究:工业自动化的高密度FPGA BGA组装

客户: 欧洲工业控制器OEM

挑战: 将1,152球FPGA(0.8mm间距)组装到12层HDI PCB上,时间限制严格

要求: 零缺陷、完全可追溯性、扩展工作温度(-40°C至+85°C)

SUNTOP实施的解决方案:

- 与客户进行联合DFM会议,验证叠层、过孔设计和阻抗控制

- 制造带填充和封盖结构的激光钻微过孔

- 使用4密耳电铸钢网精确印刷锡膏

- 使用西门子SX7双摄像头对准贴装FPGA

- 在氮气氛围中执行定制回流曲线以减少氧化

- 执行3D AXI检测,自动空洞映射和报告

- 应用毛细底部填充以增强机械可靠性

- 运行72小时老化测试,然后进行功能验证

结果:

- 首次通过率:99.8%

- 部署18个月后无现场退货

- 客户扩大合作关系,包括完整的交钥匙PCBA服务

这个项目例证了如何将先进能力与严格的BGA解决方案相结合,带来真实世界的成功。

为BGA项目选择合适的PCB组装合作伙伴

并非所有合同制造商都同样具备处理BGA组装的能力。在评估合作伙伴时,请询问:

- 他们是否有专用的AXI系统?

- 他们的回流炉是否定期进行曲线校准?

- 他们能否提供成功BGA项目的证据?

- 他们提供哪些底部填充和返修选项?

在SUNTOP Electronics,我们以透明、能力和客户协作为荣。凭借数十年复杂PCB组装的经验,我们建立了解决棘手问题的声誉——特别是那些涉及密集、高速或关键任务电路板的问题。

我们服务的行业从电信到医疗设备,始终遵守最高的质量基准。了解更多关于**PCB制造商服务的行业**,看看我们是否与您的领域一致。

结论:通过专业知识和技术掌握BGA组装

BGA技术继续推动电子产品的创新——但掌握其组装需要的不仅仅是设备。它需要深厚的工艺知识、对细节的一丝不苟以及对持续改进的承诺。

从防止锡桥到消除枕头效应缺陷,BGA组装挑战众多——但可以克服。通过与像SUNTOP Electronics这样经验丰富的PCB组装制造商合作,您可以获得:

- 先进的制造基础设施

- 经过验证的BGA解决方案

- 严格的BGA质量控制程序

- 从设计到交付的端到端支持

无论您是在为新概念制作原型还是扩大生产规模,我们都在这里帮助您实现完美的BGA集成。

准备好讨论您的下一个项目了吗?联系PCB制造商 或为您即将到来的BGA设计**获取PCB报价**。

让我们一起构建更智能、更小、更可靠的电子产品。