Розуміння складання електроніки: Процес, методи та найкращі практики

Winnie King

У сучасному гіперпідключеному світі електронні пристрої є скрізь — від смартфонів і смарт-годинників до медичного обладнання та автономних транспортних засобів. За кожним працюючим гаджетом стоїть складна мережа схем і компонентів, об'єднаних за допомогою точного та високотехнологічного процесу, відомого як складання електроніки. Цей критичний етап перетворює "голі" друковані плати (PCB) на повністю функціональні електронні системи, що рухають інновації в усіх галузях.

Але що таке складання електроніки і чому це важливо? Незалежно від того, чи ви інженер, який проектує наступний революційний пристрій, чи бізнес-лідер, який шукає партнерів з виробництва, розуміння цього процесу може суттєво вплинути на якість продукції, час виходу на ринок та економічну ефективність.

Що таке складання електроніки?

Складання електроніки — це процес монтажу та підключення електронних компонентів до друкованої плати (PCB) для створення функціонального блоку, який часто називають PCBA (Printed Circuit Board Assembly). Це виходить за рамки простого паяння; це включає серію ретельно контрольованих етапів, включаючи розміщення компонентів, паяння, інспекцію, тестування та остаточну перевірку.

Цей етап заповнює прогалину між виготовленням друкованої плати — де виробляється фізична плата — і готовим електронним продуктом, готовим до інтеграції в пристрої кінцевого користувача. Точність і надійність складання електроніки безпосередньо впливають на продуктивність, довговічність і безпеку кінцевого продукту.

Сучасне складання електроніки використовує автоматизацію, робототехніку та передові матеріали для роботи з дедалі мініатюрнішими компонентами та конструкціями високої щільності. Оскільки споживчий попит стимулює створення меншої, швидшої та потужнішої електроніки, виробники повинні застосовувати передові методи, щоб подолати ці виклики.

Ключові етапи процесу складання електроніки

Робочий процес складання електроніки зазвичай слідує стандартизованій послідовності, розробленій для забезпечення узгодженості та якості. Хоча існують варіації залежно від типу компонентів і складності плати, більшість процесів включають наступні основні етапи:

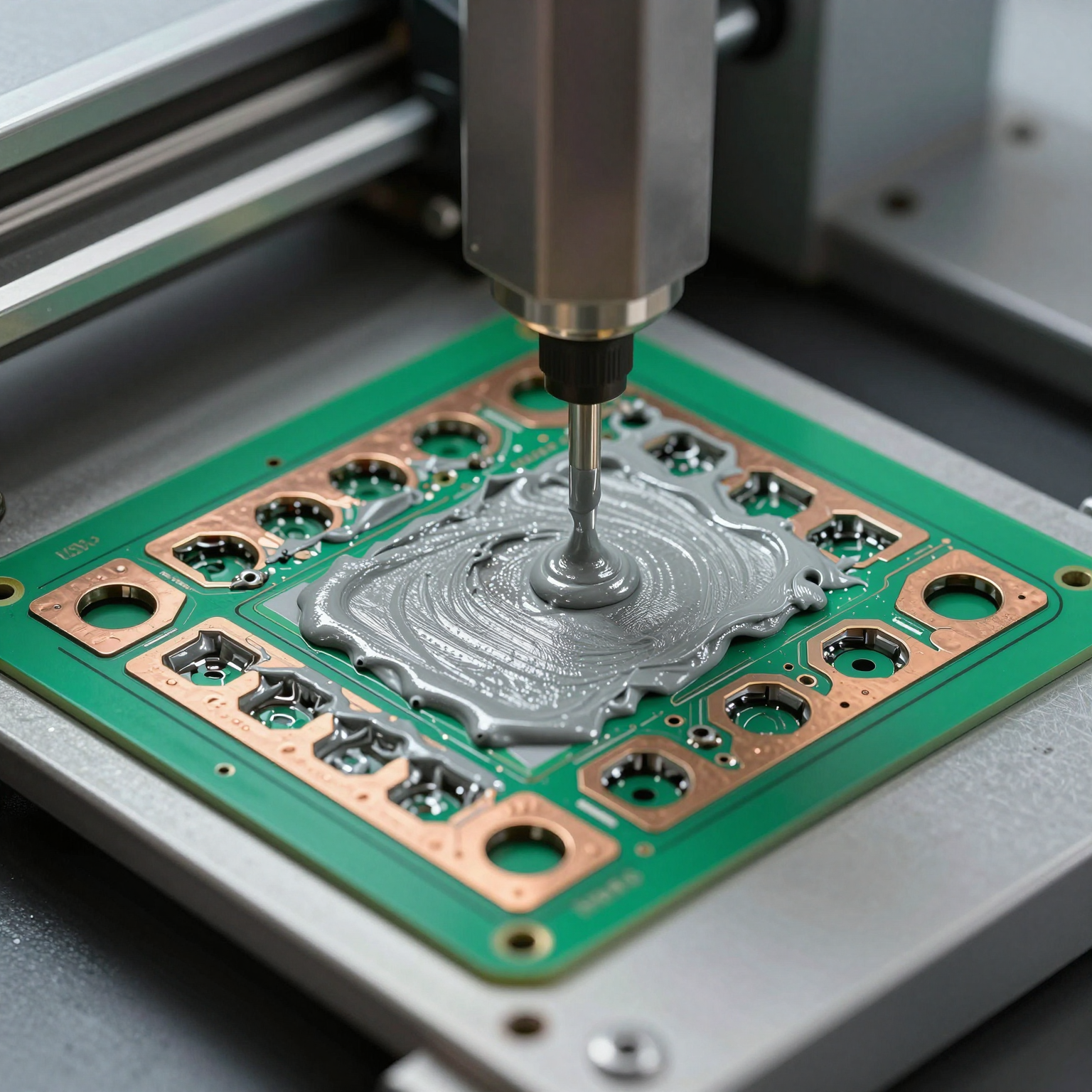

1. Нанесення паяльної пасти

Першим кроком у складанні електроніки з використанням технології поверхневого монтажу (SMT) є нанесення паяльної пасти на друковану плату. Трафарет використовується для нанесення точної кількості пасти — суміші крихітних частинок припою та флюсу — на контактні майданчики, де будуть розміщені компоненти. Точність тут має вирішальне значення; занадто багато або занадто мало пасти може призвести до дефектів, таких як перемички або недостатнє з'єднання.

Автоматичні трафаретні принтери або струменеві дозатори забезпечують рівномірне нанесення, що особливо важливо для компонентів з малим кроком і виробничих ліній з великим обсягом.

2. Розміщення компонентів

Після нанесення паяльної пасти автоматизовані машини "pick-and-place" розміщують компоненти поверхневого монтажу (SMD) на платі з надзвичайною точністю. Ці машини використовують системи технічного зору для правильного вирівнювання компонентів, часто розміщуючи тисячі деталей на годину з точністю до мікрона.

Для плат зі змішаною технологією (тих, що використовують як SMD, так і компоненти для монтажу в отвори), цей етап зосереджується лише на деталях поверхневого монтажу. Компоненти для монтажу в отвори зазвичай вставляються пізніше, вручну або за допомогою автоматизованих машин для вставки.

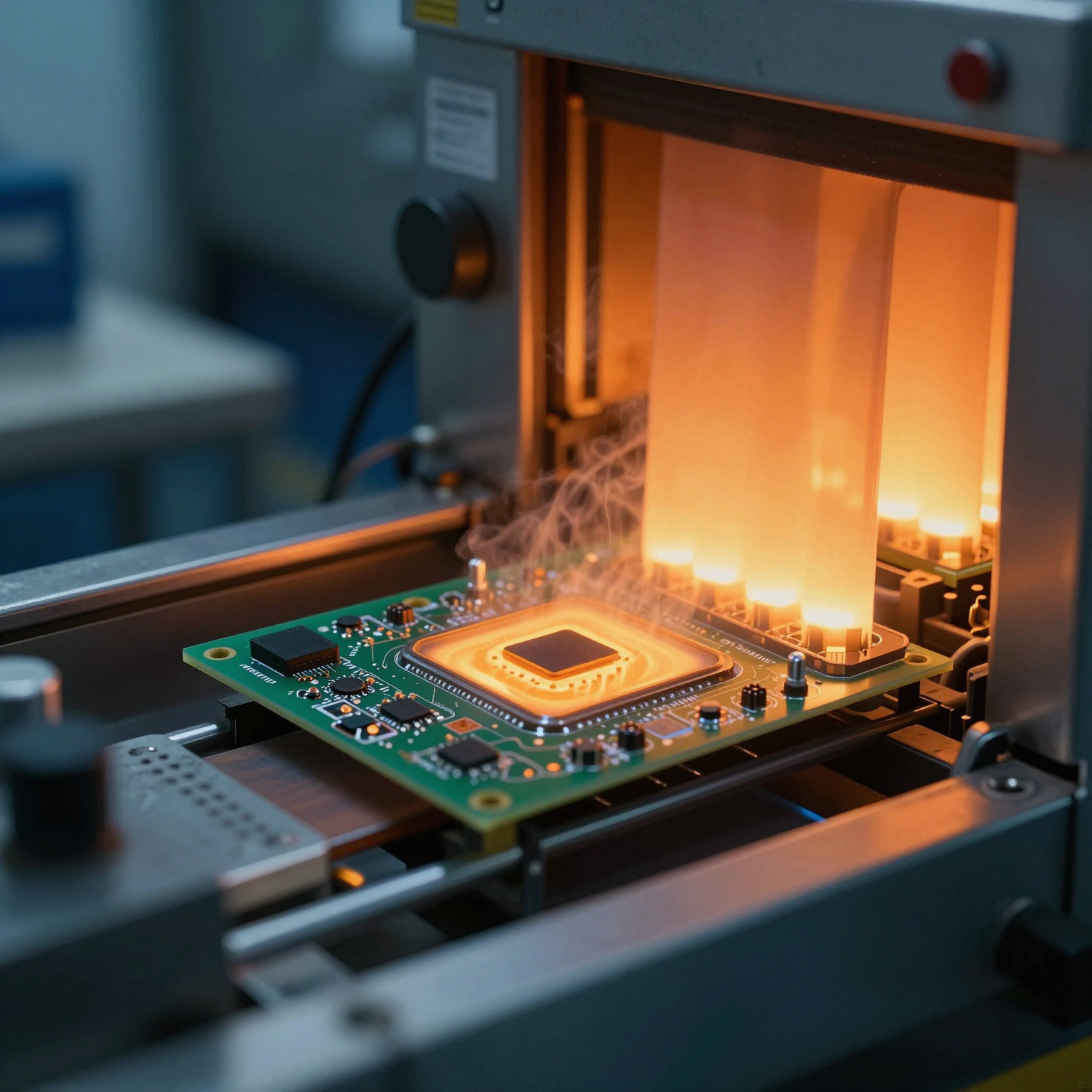

3. Паяння оплавленням (Reflow)

Після розміщення компонентів плата потрапляє в піч оплавлення. Тут вона поступово нагрівається відповідно до специфічного теплового профілю, розплавляючи паяльну пасту та утворюючи постійні електричні та механічні з'єднання. Фаза охолодження зміцнює з'єднання, завершуючи SMT-частину складання електроніки.

Контроль температури є життєво важливим під час оплавлення, щоб уникнути пошкодження чутливих компонентів або створення холодних паяних з'єднань.

4. Складання за технологією монтажу в отвори (THT)

Плати, що вимагають компонентів для монтажу в отвори, проходять додаткову обробку. Компоненти, такі як роз'єми, трансформатори або великі конденсатори, вставляються через просвердлені отвори в друкованій платі. Потім вони паяються за допомогою паяння хвилею, селективного паяння або методів ручного паяння.

Паяння хвилею пропускає нижню сторону плати над хвилею розплавленого припою, створюючи надійні з'єднання. Селективне паяння націлене на конкретні ділянки, ідеально підходить для плат із зонами, чутливими до тепла, або змішаними технологіями.

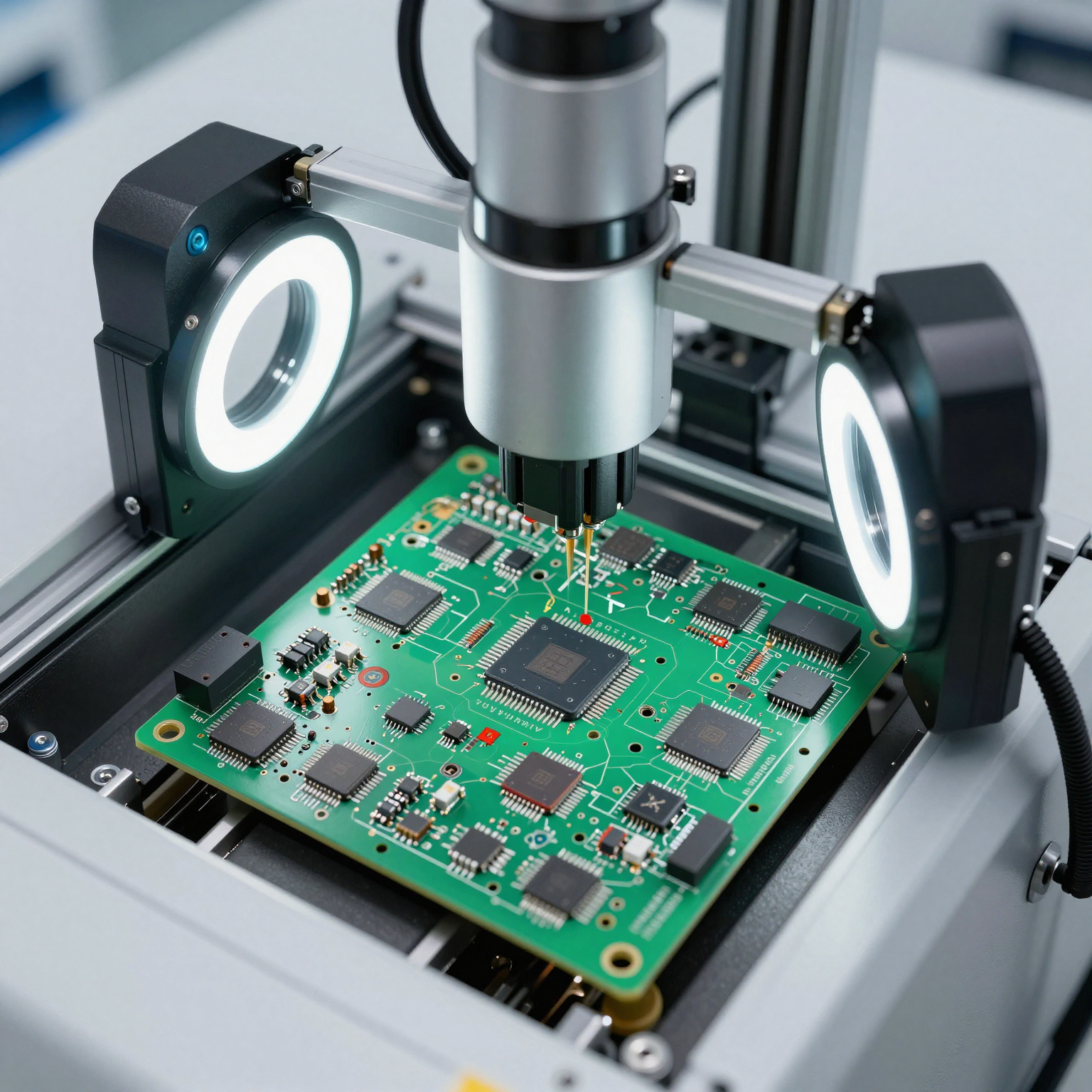

5. Інспекція та тестування

Після паяння кожна зібрана плата проходить ретельну перевірку для виявлення дефектів. Автоматизована оптична інспекція (AOI)

використовує камери та програмне забезпечення для обробки зображень, щоб ідентифікувати відсутні компоненти, неправильне вирівнювання або дефекти паяння. Рентгенівська інспекція також може використовуватися для прихованих з'єднань, таких як ті, що знаходяться під масивами кулькових виводів (BGA).

Функціональне тестування перевіряє, чи працює плата так, як задумано, в реальних умовах експлуатації. Внутрішньосхемне тестування (ICT) перевіряє правильність окремих компонентів і з'єднань.

6. Фінальне очищення та конформне покриття

Залежно від умов застосування, плати можуть бути очищені для видалення залишків флюсу або покриті захисним шаром, який називається конформним покриттям. Ця тонка полімерна плівка захищає від вологи, пилу, хімікатів та екстремальних температур — це необхідно для автомобільної, промислової та зовнішньої електроніки.

Поширені методи складання електроніки

Різні продукти вимагають різних підходів. Два основні методи складання електроніки — це технологія поверхневого монтажу (SMT) і технологія монтажу в отвори (THT), кожна з яких має свої переваги.

Технологія поверхневого монтажу (SMT)

SMT домінує в сучасному складанні електроніки завдяки своїй здатності підтримувати компактні, легкі конструкції. Компоненти монтуються безпосередньо на поверхню друкованої плати, що дозволяє збільшити щільність компонентів і двостороннє складання. SMT забезпечує вищу швидкість виробництва та кращу продуктивність на високих частотах.

Однак компоненти SMT, як правило, менш механічно міцні, ніж їхні аналоги для монтажу в отвори, що робить їх менш придатними для середовищ з високою вібрацією або навантаженням.

Дізнайтеся більше про те, як SMT порівнюється з традиційними методами, у нашому детальному посібнику про SMT проти складання друкованих плат в отвори.

Технологія монтажу в отвори (THT)

THT передбачає вставлення виводів компонентів через отвори в друкованій платі та їх паяння з протилежного боку. Хоча в споживчій електроніці вона значною мірою витіснена SMT, THT залишається актуальною для застосувань, що вимагають чудової міцності та надійності — таких як аерокосмічне, військове та важке промислове обладнання.

Хоча THT повільніша і більш трудомістка, вона пропонує відмінну довговічність і простіше створення прототипів, тому вона все ще широко використовується в певних секторах.

Передові тенденції, що формують сучасне складання електроніки

З розвитком технологій розвиваються і вимоги до складання електроніки. Кілька нових тенденцій переоцінюють те, як створюється електроніка:

Мініатюризація та плати HDI

Друковані плати з високою щільністю міжз'єднань (HDI) дозволяють використовувати менші перехідні отвори, щільніший інтервал трасування та більшу функціональність у меншому розмірі. Ці плати поширені в переносних пристроях, смартфонах та медичних імплантатах. Їх складність вимагає передових методів складання електроніки, включаючи заповнення мікроперехідних отворів, послідовне ламінування та лазерне свердління.

Щоб залишатися конкурентоспроможними, виробники інвестують значні кошти в обладнання, сумісне з HDI, та чисті приміщення.

Гнучкі та гнучко-жорсткі схеми

Гнучкі друковані плати (FPC) та гнучко-жорсткі гібриди забезпечують інноваційні форм-фактори, дозволяючи схемам згинатися та адаптуватися до 3D-простору. Використовувані в складних телефонах, медичних датчиках і дронах, їх складання вимагає спеціальної обробки через крихкість матеріалу.

Статичний контроль, інструменти розміщення з низьким зусиллям та індивідуальні профілі оплавлення є важливими для успішного складання електроніки гнучких підкладок.

Автоматизація та інтеграція Індустрії 4.0

Розумні фабрики використовують машини з підтримкою IoT, аналітику на основі ШІ та моніторинг у реальному часі для оптимізації ліній складання електроніки. Прогнозне обслуговування скорочує час простою, тоді як алгоритми машинного навчання покращують показники виходу, виявляючи тонкі закономірності дефектів.

Цифрові двійники (digital twins) моделюють весь процес складання до початку фізичного виробництва, зменшуючи кількість помилок і прискорюючи час запуску.

Забезпечення якості при складанні електроніки

Жодне обговорення складання електроніки не було б повним без наголосу на якості. Навіть незначні дефекти — наприклад, одне холодне паяне з'єднання — можуть спричинити катастрофічні збої в критично важливих системах, таких як медичні пристрої або авіоніка.

Надійна система управління якістю включає кілька контрольних точок протягом усього процесу:

- Огляди дизайну перед виробництвом (DFM/DFA)

- Інспекція вхідних компонентів

- Внутрішньопроцесна AOI та AXI (автоматизована рентгенівська інспекція)

- Фінальне функціональне та екологічне тестування

- Відстеження за допомогою штрих-коду/RFID

Багато провідних виробників дотримуються стандартів IPC-A-610 щодо прийнятності електронних збірок, забезпечуючи глобальну узгодженість очікувань щодо якості.

Одним із ефективних підходів є впровадження 6-етапного процесу контролю якості, який забезпечує всебічний нагляд від сировини до відвантаження.

Вибір правильного партнера для ваших потреб у складанні електроніки

Аутсорсинг складання електроніки кваліфікованому контрактному виробнику (CM) може запропонувати значні переваги, включаючи доступ до передових технологій, масштабовані потужності та досвід у ланцюгу постачання. Оцінюючи потенційних партнерів, враховуйте наступне:

- Технічні можливості (SMT, THT, HDI, FPC)

- Асортимент пропонованих послуг (наприклад, пошук компонентів, тестування, збірка корпусу)

- Сертифікати (ISO 9001, IPC, AS9100 для аерокосмічної галузі)

- Стійкість ланцюга постачання та доступність компонентів

- Час виконання та масштабованість

Постачальник повного спектру послуг, такий як професійний виробник складання друкованих плат, може керувати всім, від розробки прототипу до масового виробництва, забезпечуючи безперебійний перехід від дизайну до доставки.

Крім того, рішення "під ключ" (turnkey) спрощують процес, обробляючи закупівлю компонентів, управління запасами та логістику — звільняючи внутрішні ресурси для інновацій та ринкової стратегії.

Висновок

Складання електроніки — це набагато більше, ніж просто прикріплення деталей до плати; це складна інженерна дисципліна, яка поєднує точність, матеріалознавство та цифровий інтелект. Від початкового нанесення пасти до фінального тестування кожен крок відіграє роль у визначенні успіху кінцевого продукту.

Оскільки пристрої стають розумнішими, меншими та більш взаємопов'язаними, важливість надійного, високоякісного складання електроніки продовжує зростати. Застосовуючи передові технології, дотримуючись суворих протоколів якості та співпрацюючи з досвідченими виробниками, компанії можуть виводити інноваційні продукти на ринок швидше та ефективніше.

Незалежно від того, чи розробляєте ви новий датчик IoT, чи оновлюєте застарілі системи, інвестиції в глибоке розуміння процесів складання електроніки та найкращих практик окупляться продуктивністю, надійністю та задоволеністю клієнтів.

Для подальшого читання ознайомтеся з нашим повним посібником зі складання друкованих плат, щоб заглибитися в кожен етап подорожі від концепції до завершення.