Повний посібник з процесу складання друкованих плат (PCB): Від проектування до виробництва з SUNTOP Electronics

Amos-інженер-електронік

У сучасному швидкоплинному світі електроніки друковані плати (PCB) є основою практично кожного сучасного пристрою — від смартфонів і медичного обладнання до систем промислової автоматизації та автомобільної електроніки. За кожним надійним електронним продуктом стоїть складний і ретельно виконаний Процес складання PCB, який перетворює "голу" плату на повністю функціональний компонент, готовий до інтеграції.

У SUNTOP Electronics, ми пишаємося тим, що є не просто виробником складання PCB — ми є вашим партнером повного циклу в інноваціях, пропонуючи комплексні послуги зі складання PCB, що охоплюють все: від початкової підтримки проектування до кінцевого виробництва та забезпечення якості. Незалежно від того, розробляєте ви прототип або масштабуєте виробництво для масового випуску, розуміння повного обсягу Процесу складання PCB є важливим для забезпечення продуктивності, надійності та економічної ефективності.

Цей посібник проведе вас через кожен етап Процесу складання PCB, висвітлюючи найкращі практики, технологічні досягнення та те, як SUNTOP Electronics забезпечує досконалість на кожному кроці — все це в рамках нашого безперебійного робочого процесу Від проектування до виробництва.

Що таке складання PCB?

Перед тим як зануритися в процес, важливо визначити, що насправді означає складання PCB. Хоча це часто плутають з виготовленням PCB, складання PCB конкретно стосується процесу монтажу та пайки електронних компонентів на виготовлену "голу" PCB. Це перетворює плату з пасивної основи на активний, функціональний блок — зазвичай званий PCBA (Printed Circuit Board Assembly).

Процес складання PCB включає кілька критичних етапів:

- Перевірка проекту

- Постачання компонентів

- Нанесення паяльної пасти

- Розміщення компонентів

- Пайка оплавленням

- Інспекція та тестування

Кожна фаза вимагає точної інженерії, передового обладнання та суворого контролю якості — сфер, де SUNTOP Electronics відзначається як провідний постачальник послуг зі складання PCB.

Важливість безперебійного робочого процесу "Від проектування до виробництва"

Розробка успішного електронного продукту — це не просто створення чудової схеми; це вимагає цілісного підходу, який інтегрує проектування, технологічність, логістику ланцюга постачання та масштабованість. Ось чому SUNTOP наголошує на єдиній стратегії Від проектування до виробництва.

Фрагментований робочий процес — коли команди дизайнерів працюють незалежно від виробничих партнерів — може призвести до дорогих затримок, переробок та проблем з виходом продукції. Натомість рання співпраця з досвідченим виробником складання PCB, таким як SUNTOP, гарантує:

- Перевірки Design for Manufacturability (DFM) виконуються заздалегідь

- Наявність компонентів та статус їх життєвого циклу перевіряються

- Методи складання оптимізуються для ефективності та надійності

- Терміни створення прототипів скорочуються

- Час виходу на ринок прискорюється

Наші інженери тісно співпрацюють з клієнтами на етапі підготовки до виробництва, переглядаючи файли Gerber, специфікації (BOM) та складальні креслення, виявляючи потенційні ризики до початку будь-якого фізичного виробництва.

Покроковий опис процесу складання PCB

Тепер давайте розглянемо детальні кроки, що входять до сучасного Процесу складання PCB, використовуючи передові методології SUNTOP Electronics як еталон.

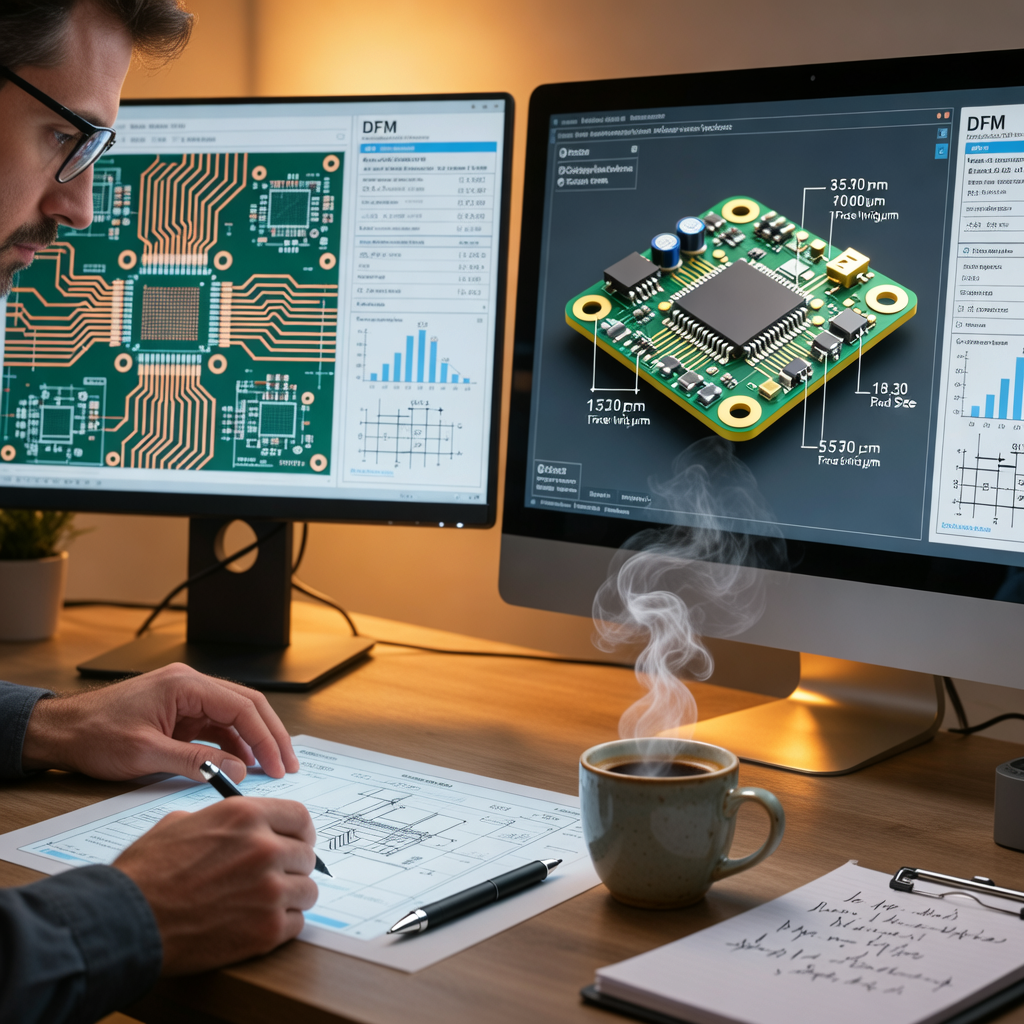

1. Огляд проекту та DFM-аналіз

Кожне успішне складання починається з надійного проекту. У SUNTOP першим технічним кроком після отримання даних клієнта є комплексний аналіз Design for Manufacturability (DFM).

Ми перевіряємо:

- Ширину доріжок та інтервали

- Розміри контактних майданчиків та розміщення перехідних отворів

- Посадкові місця компонентів

- Міркування щодо теплового захисту

- Сумісність стеку шарів

Використовуючи передові програмні інструменти, ми моделюємо, як поводитиметься плата під час пайки, оплавлення та механічного навантаження. Будь-які розбіжності між задуманим проектом і практичною технологічністю відзначаються та обговорюються з клієнтом.

Цей проактивний огляд запобігає поширеним проблемам, таким як " tombstoning" (вставання компонента на диби), перемички або зміщення під час автоматизованого складання — заощаджуючи час, матеріали та витрати в подальшому.

🔍 Професійна порада: Завжди надавайте своєму виробнику повні пакети проектних даних, включаючи файли Gerber, файли свердління NC, специфікацію (BOM) та складальні креслення, щоб спростити цей процес.

Щоб отримати більше інформації про оптимізацію ваших проектів, перегляньте нашу статтю про найкращі практики проектування гнучких PCB.

2. Виготовлення "голої" PCB

Хоча технічно це частина виготовлення PCB, а не складання, якість базової плати безпосередньо впливає на успіх всього Процесу складання PCB. SUNTOP пропонує інтегровані послуги з виготовлення PCB, що дозволяє нам підтримувати суворий контроль над вибором матеріалів, контролем імпедансу, фінішним покриттям та розмірною точністю.

Ключові фактори включають:

- Матеріал підкладки: FR-4, Rogers, поліімід тощо, обрані на основі теплових, електричних та механічних вимог.

- Товщина міді: Від 0.5 унції до 4+ унцій залежно від потреб у пропускній здатності струму.

- Фінішне покриття: Опції, такі як ENIG, HASL, іммерсійне срібло або OSP, забезпечують хорошу паяємість і термін зберігання.

Наші можливості виготовлення PCB включають HDI, жорстко-гнучкі та високочастотні RF плати — що дозволяє підтримувати передові додатки в аерокосмічній галузі, телекомунікаціях та медичних пристроях.

Для більш глибокого розуміння варіантів фінішного покриття прочитайте наш детальний посібник з фінішних покриттів PCB.

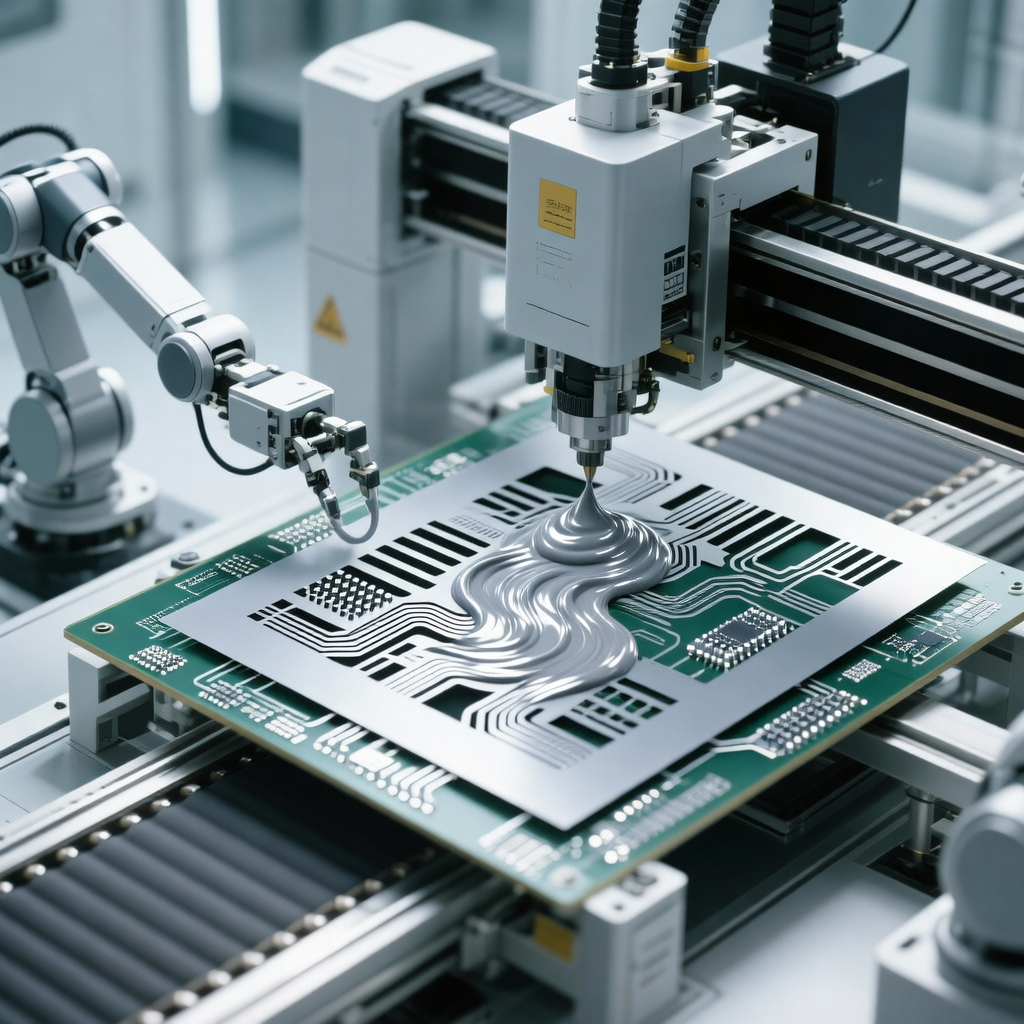

3. Нанесення паяльної пасти

Після того, як "голі" плати проходять вхідний контроль, наступним кроком є нанесення паяльної пасти — липкої суміші крихітних частинок припою та флюсу, яка тимчасово утримує компоненти на місці перед постійною пайкою.

Це робиться за допомогою трафаретного принтера:

- Трафарет з нержавіючої сталі, вирізаний лазером відповідно до розташування контактних майданчиків, точно вирівнюється над PCB.

- Паяльна паста розподіляється по трафарету за допомогою ракеля.

- Коли трафарет піднімається, точні відкладення залишаються на контактних майданчиках.

Точність тут має вирішальне значення — занадто багато пасти викликає перемички; занадто мало призводить до слабких з'єднань. SUNTOP використовує автоматизовані системи технічного зору для перевірки вирівнювання та узгодженості після кожного циклу друку.

Часто використовувані паяльні пасти:

- Тип 3, Тип 4 або Тип 5 (розмір частинок варіюється)

- Безсвинцеві (наприклад, SAC305) або свинцеві склади на основі потреб відповідності RoHS

4. Розміщення компонентів (Pick-and-Place)

Після нанесення паяльної пасти настає одна з найдинамічніших фаз: розміщення компонентів. Сучасні збірки значною мірою покладаються на технологію поверхневого монтажу (SMT), де компоненти розміщуються безпосередньо на поверхню плати.

Використовуючи високошвидкісні машини pick-and-place, компоненти витягуються з котушок, лотків або трубок і позиціонуються з мікронною точністю. Ці машини використовують вакуумні насадки та системи оптичного розпізнавання для правильного вирівнювання деталей.

Типи оброблюваних компонентів:

- Резистори, конденсатори (корпуси 0201, 0402, 0603)

- ІС (QFP, QFN, BGA)

- Роз'єми та дискретні напівпровідники

Наскрізні компоненти все ще можуть використовуватися в певних проектах, особливо для вимог високої потужності або механічної міцності. Для порівняння цих двох методів дивіться нашу детальну статтю про SMT проти наскрізного монтажу.

У SUNTOP наші лінії SMT працюють зі швидкістю понад 80 000 компонентів на годину, зберігаючи точність розміщення ±25 мкм — ідеально для щільних, високоскладних плат.

5. Пайка оплавленням

З компонентами, встановленими в паяльну пасту, плата надходить у піч оплавлення — багатозонну конвеєрну піч, яка поступово нагріває PCB для розплавлення припою та формування надійних електричних і механічних з'єднань.

Профіль оплавлення зазвичай включає чотири етапи:

- Попередній нагрів: Поступове підвищення температури для активації флюсу та запобігання тепловому удару.

- Термічна витримка: Вирівнює температуру по всій платі та активує флюс для очищення оксидів.

- Оплавлення/Пік: Температура перевищує точку плавлення припою (зазвичай ~217°C для SAC305), утворюючи інтерметалеві зв'язки.

- Охолодження: Контрольоване охолодження твердне з'єднання та забезпечує структурну цілісність.

Неправильні профілі можуть викликати дефекти, такі як порожнини, кульки припою або розшарування. SUNTOP використовує термопари в реальному часі та статистичний контроль процесів (SPC) для моніторингу та оптимізації кожного запуску.

Для секторів високої надійності, таких як автомобільна промисловість або оборона, ми також пропонуємо середовища оплавлення в азоті для зменшення окислення та покращення якості з'єднань.

6. Вставка наскрізних компонентів та пайка хвилею

Якщо проект включає наскрізні компоненти (THT), вони вставляються або вручну, або за допомогою автоматизованих машин вставки після обробки SMT.

Ці плати потім проходять через пайку хвилею:

- Нижня сторона PCB проходить над стоячою хвилею розплавленого припою.

- Капілярна дія витягує припій вгору через отвори, утворюючи міцні механічні та електричні з'єднання.

Техніки селективної пайки використовуються, коли лише певні ділянки потребують обробки THT, уникаючи пошкодження вже зібраних компонентів SMD.

Очищення після пайки може слідувати, якщо цього вимагають стандарти застосування (наприклад, медичні або військові специфікації).

7. Ручне складання та переробка

Незважаючи на автоматизацію, деякі завдання вимагають людської майстерності. Кваліфіковані техніки виконують:

- Ручну пайку великих роз'ємів або чутливих до тепла компонентів

- Переробку дефектних з'єднань, виявлених під час інспекції

- Нанесення конформного покриття

- Заливка компаундом або герметизація

Навчені оператори SUNTOP дотримуються стандартів IPC-A-610 Клас 2 або Клас 3, забезпечуючи стабільну якість навіть у ручних операціях.

Станції переробки оснащені мікроскопами, інструментами переробки гарячим повітрям та насосами для відпаювання, щоб виправляти проблеми без пошкодження навколишніх схем.

8. Автоматизована оптична інспекція (AOI)

Забезпечення якості починається відразу після пайки. Системи Автоматизованої оптичної інспекції (AOI) сканують плату за допомогою камер високої роздільної здатності та складних алгоритмів для виявлення таких дефектів, як:

- Відсутні компоненти

- Зміщені або повернуті деталі

- Паяльні перемички

- Недостатній або надмірний припій

- Помилки полярності

AOI є неруйнівним і швидким — здатним перевіряти тисячі паяльних з'єднань за хвилину. Результати реєструються для відстеження та аналізу тенденцій.

У SUNTOP AOI розгортається як після SMT, так і після THT, щоб виявити проблеми на ранній стадії та мінімізувати рівень браку.

9. Рентгенівська інспекція (AXI) для прихованих з'єднань

Деякі компоненти, зокрема масиви кулькових виводів (BGA) та корпуси розміром з чіп (CSP), мають паяльні з'єднання, приховані під корпусом. Візуальна інспекція не може оцінити їх якість.

Саме тут рентгенівська інспекція (AXI) стає незамінною. Використовуючи рентгенівські промені для проникнення крізь корпус, AXI виявляє:

- Відсоток порожнеч у кульках припою

- Вирівнювання кульок з контактними майданчиками

- Наявність коротких замикань або розривів

- Дефекти типу "head-in-pillow"

SUNTOP використовує найсучасніші системи AXI з можливостями 2D та 3D візуалізації, щоб гарантувати, що BGA відповідають суворим стандартам надійності.

Розуміння викликів складання BGA є ключовим для запобігання відмовам у польових умовах — особливо в критично важливих додатках.

10. Функціональне тестування та внутрішньосхемне тестування (ICT)

Навіть візуально ідеальні плати можуть мати приховані електричні несправності. Щоб підтвердити функціональність, ми проводимо різні електричні тести:

Внутрішньосхемне тестування (ICT)

- Використовує пристрій типу "ложе з цвяхів" для контакту з контрольними точками.

- Вимірює опір, ємність, рівні напруги та безперервність.

- Виявляє короткі замикання, розриви, неправильні значення та помилки орієнтації.

ICT забезпечує глибоку діагностику, але вимагає спеціального оснащення, що робить його більш придатним для середніх та великих обсягів виробництва.

Тестування літаючими щупами

- Ідеально підходить для малих партій або прототипів.

- Щупи динамічно переміщуються по платі без фіксованого пристрою.

- Повільніше, ніж ICT, але дуже гнучке.

Функціональне тестування схеми (FCT)

- Симулює реальні умови роботи.

- Подає живлення на плату та перевіряє вхідні/вихідні сигнали, інтерфейси зв'язку, регулювання потужності тощо.

- Часто налаштовується під проект за допомогою спеціальних тестових стендів та програмного забезпечення.

У SUNTOP ми розробляємо індивідуальні стратегії тестування на основі обсягу, складності та рівня ризику застосування.

11. Фінальне очищення, покриття та пакування

Залежно від середовища кінцевого використання можуть застосовуватися додаткові етапи обробки:

Конформне покриття

- Захисний полімерний шар (акрил, силікон, уретан), що наноситься для захисту від вологи, пилу, хімікатів та термічного циклування.

- Наноситься розпиленням, зануренням або роботами для селективного покриття.

Широко використовується в автомобільній промисловості, зовнішніх установках та промислових контролерах.

Заливка компаундом (Potting)

- Ікапсуляція всієї збірки в смолу для екстремального захисту.

- Поширене в пристроях з високою вібрацією або занурювальних пристроях.

Фінальне очищення

- Видаляє залишки флюсу, що особливо важливо в високоімпедансних схемах.

- Використовуються процеси очищення деіонізованою водою або на основі розчинників.

Потім плати сушать, маркують і пакують в ESD-безпечну упаковку для відправки.

12. Забезпечення якості та відстежуваність

У SUNTOP Electronics якість не є другорядною думкою — вона вбудована в кожну фазу Процесу складання PCB. Наш 6-етапний процес контролю якості гарантує бездефектну доставку:

- Вхідний контроль матеріалів

- Перевірка паяльної пасти

- AOI перед оплавленням

- AOI після оплавлення

- AXI (для BGA/CSP)

- Фінальний електричний та функціональний тест

Всі інспекції документуються, а відстежуваність партій підтримується протягом усього виробництва. Ми дотримуємося стандартів ISO 9001, IATF 16949 (автомобільна промисловість) та IPC.

Наші послуги QA включають скринінг екологічного стресу (ESS), тестування HALT/HASS та звітність про перший виріб за запитом.

Типи технологій складання PCB

Вибір технології складання залежить від складності проекту, типів компонентів та обсягу виробництва. Ось основні методи, що використовуються сьогодні:

Технологія поверхневого монтажу (SMT)

- Компоненти монтуються безпосередньо на поверхню PCB.

- Дозволяє створювати менші, легші та щільніші проекти.

- Домінує >80% сучасної електроніки.

Ідеально підходить для споживчої електроніки, пристроїв IoT та мобільних технологій.

Наскрізна технологія (THT)

- Виводи вставляються через просвердлені отвори та припаюються на протилежному боці.

- Забезпечує чудову механічну міцність та довговічність.

- Використовується для роз'ємів, трансформаторів та важких компонентів.

Все ще актуально в силовій електроніці, військовій/аерокосмічній галузі та промисловому обладнанні.

Складання змішаної технології

- Поєднує як SMT, так і THT на одній платі.

- Вимагає ретельної послідовності, щоб уникнути порушення раніше зібраних деталей.

Поширене в гібридних продуктах, таких як джерела живлення та панелі керування.

SUNTOP підтримує всі три підходи з гнучкими конфігураціями ліній та експертним плануванням процесів.

Виклики та рішення передового складання PCB

Оскільки електроніка зменшується, а вимоги до продуктивності зростають, у Процесі складання PCB з'являються нові виклики. Давайте розглянемо деякі з найнагальніших і те, як SUNTOP їх вирішує.

Мініатюризація та з'єднання високої щільності (HDI)

Сучасні пристрої вимагають менших розмірів та вищої функціональності. PCB HDI використовують мікровіа, сліпі/заглиблені перехідні отвори та компоненти з меншим кроком (наприклад, BGA з кроком 0.3 мм).

Виклики:

- Жорсткі допуски вимагають ультраточного розміщення

- Надійність мікровіа при термічному циклюванні

- Підвищений ризик утворення порожнеч у припої

Рішення в SUNTOP:

- Використання передових машин pick-and-place з покращеними системами технічного зору

- Оптимізовані профілі оплавлення з атмосферою азоту

- Покращена рентгенівська інспекція для мікро-BGA

Дізнайтеся більше про майбутнє мініатюризації в нашій статті про технологію HDI PCB.

Відповідність безсвинцевій пайці

Екологічні норми, такі як RoHS, вимагають використання безсвинцевих припоїв (наприклад, SAC305), які мають вищі температури плавлення (~217°C) порівняно з традиційними SnPb (~183°C).

Вплив:

- Більший тепловий стрес на компоненти та підкладки

- Ризик кратерування контактних майданчиків або розшарування

- Необхідне більш чутливе профілювання оплавлення

Наші інженери використовують прогнозне моделювання та термічну симуляцію для оптимізації профілів, мінімізуючи стрес при забезпеченні надійних з'єднань.

Нестабільність ланцюга постачання та постачання компонентів

Однією з найбільших перешкод останніх років стали дефіцит напівпровідників та тривалі терміни виконання замовлень. Затримки в отриманні ключових компонентів можуть зупинити цілі проекти.

SUNTOP пом'якшує це за допомогою наших послуг постачання електронних компонентів:

- Стратегічні партнерства з глобальними дистриб'юторами

- Моніторинг життєвого циклу та сповіщення про старіння

- База даних затверджених альтернатив (з схваленням клієнта)

- Стратегії подвійного джерела постачання

Ми допомагаємо клієнтам орієнтуватися в перебоях і підтримувати виробництво в графіку — навіть під час турбулентності ринку.

Прочитайте наші останні інсайти про оптимізацію ланцюга постачання PCB, щоб дізнатися, як ми будуємо стійкі ланцюги постачання.

Чому варто вибрати SUNTOP Electronics для ваших потреб у складанні PCB?

З численними виробниками складання PCB, доступними в усьому світі, що виділяє SUNTOP?

Можливості повного циклу

Від концепції до завершення ми пропонуємо:

- Підтримку проектування PCB

- Виготовлення та складання

- Закупівлю компонентів

- Тестування та сертифікацію

- Логістику та виконання

Немає необхідності координувати декількох постачальників — ми керуємо всім.

Сучасні об'єкти

Наш виробничий цех має:

- Повністю автоматизовані лінії SMT з машинами SIPLACE та Yamaha

- Печі оплавлення в азоті з профілюванням у реальному часі

- Системи 3D AOI та AXI

- Камери для екологічних випробувань

Все це розміщено в середовищі чистих приміщень з контролем ESD.

Галузева експертиза

Ми обслуговуємо різноманітні ринки, включаючи:

- Медичні пристрої

- Автомобільні системи та електромобілі

- Промислову автоматизацію

- Телекомунікації

- Споживчу електроніку

- Аерокосмічну та оборонну галузі

Кожен сектор має унікальні нормативні вимоги та вимоги до надійності — і SUNTOP задовольняє їх усі.

Дослідіть галузі, які обслуговує виробник PCB, щоб побачити, як ми адаптуємо рішення до вашої сфери.

Зобов'язання щодо прозорості та підтримки

Ми віримо у відкрите спілкування. Клієнти отримують:

- Оновлення виробництва в реальному часі

- Детальні звіти про інспекцію

- Зразки першого виробу

- Виділених менеджерів проектів

Крім того, наша команда завжди доступна, щоб відповісти на запитання або допомогти з покращенням дизайну.

Хочете дізнатися більше про те, хто ми є? Відвідайте нашу сторінку про компанію зі складання PCB.

Як почати роботу з послугою складання PCB від SUNTOP

Початок нового проекту має бути захоплюючим, а не приголомшливим. Ось як легко почати працювати з SUNTOP:

-

Надішліть свої файли

- Надішліть файли Gerber, BOM та складальні креслення електронною поштою або через наш безпечний портал завантаження.

-

Отримайте безкоштовний звіт DFM

- Протягом 24–48 годин отримайте дієвий відгук про готовність проекту.

-

Отримайте пропозицію

- Прозоре ціноутворення на основі обсягу, складності та термінів виконання.

-

Затвердіть і запустіть виробництво

- Після затвердження ми починаємо виготовлення та складання з регулярними оновленнями прогресу.

Щоб почати, просто зв'яжіться з виробником PCB або натисніть отримати пропозицію на PCB для негайної допомоги.

Наша чуйна команда готова допомогти, будуєте ви один прототип чи запускаєте глобальну лінійку продуктів.

Висновок: Освоєння процесу складання PCB від проектування до виробництва

Шлях від електричної схеми до повністю зібраної, протестованої та сертифікованої PCB є складним — вимагає технічної майстерності, передового обладнання та непохитної уваги до деталей. Процес складання PCB — це не просто послідовність кроків; це симфонія точної інженерії, матеріалознавства та забезпечення якості.

У SUNTOP Electronics ми вдосконалювали цей процес протягом багатьох років, постачаючи високонадійні збірки в різних галузях. Наше прагнення до досконалості, прозорості та партнерства робить нас кращим вибором для новаторів у всьому світі.

Незалежно від того, чи маєте ви справу зі складнощами плат HDI, керуєте ризиками ланцюга постачання або готуєтеся до масового виробництва, наші послуги зі складання PCB забезпечують основу, необхідну для успіху.

Інтегруючи проектування, виготовлення, складання та тестування під одним дахом, ми забезпечуємо справжню безперервність Від проектування до виробництва — зменшуючи ризик, підвищуючи швидкість і покращуючи якість продукту.

Готові втілити свою наступну ідею в життя? Станьте партнером SUNTOP Electronics — вашого надійного союзника в інноваціях виробництва електроніки.