Виклики та рішення складання BGA

David Lee

Оскільки електронні пристрої продовжують розвиватися — стаючи швидшими, меншими та потужнішими — попит на з'єднання високої щільності ніколи не був більшим. Пакети Ball Grid Array (BGA) стали критично важливим рішенням у сучасному проектуванні друкованих плат, пропонуючи кращі електричні характеристики, терморегуляцію та ефективність використання простору порівняно з традиційними технологіями корпусування. Однак, хоча технологія BGA і робить можливою електроніку наступного покоління, вона також вносить унікальні виробничі складнощі.

У SUNTOP Electronics, провідному виробнику складання друкованих плат, ми спеціалізуємося на подоланні цих викликів завдяки точній інженерії, сучасному обладнанню та суворим протоколам контролю якості BGA. У цьому вичерпному посібнику ми розглянемо найпоширеніші виклики складання BGA, їх першопричини та перевірені рішення BGA, які гарантують надійність, вихід продукції та довгостроковий успіх продукту.

Незалежно від того, чи ви інженер, який проектує свою першу плату на основі BGA, чи менеджер із закупівель, який шукає складання високої надійністі, розуміння тонкощів інтеграції BGA є важливим. Давайте зануримося в те, що робить BGA водночас революційним і вимогливим.

Що таке BGA? Розуміння основ

Визначення та структура пакетів BGA

Ball Grid Array (BGA) — це тип корпусу для поверхневого монтажу, який використовується для інтегральних схем. На відміну від плоских корпусів (QFP), які використовують штифти по периметру, BGA використовують масив кульок припою на нижньому боці корпусу для підключення до друкованої плати (PCB). Ці кульки припою розташовані у вигляді сітки, що дозволяє створювати сотні — або навіть тисячі — з’єднань на компактній площі.

Структура зазвичай включає:

- Підкладка з керамічного або органічного матеріалу

- Кульки припою (зазвичай олов'яно-свинцеві або безсвинцеві сплави, такі як SAC305)

- Інкапсульований чіп, підключений за допомогою дротового з'єднання або технології flip-chip

Ця конструкція дає кілька переваг:

- Більша кількість контактів в обмеженому просторі

- Коротші електричні шляхи — знижена індуктивність та покращена цілісність сигналу

- Краще розсіювання тепла завдяки безпосередньому контакту з платою

- Покращена механічна стабільність під час термоциклів

Чому BGA використовується в сучасній електроніці

В даний час BGA є стандартом у додатках, що вимагають високої продуктивності та мініатюризації:

- Споживча електроніка: Смартфони, планшети, носійні пристрої

- Мережеве обладнання: Маршрутизатори, комутатори, базові станції

- Автомобільні системи: ADAS, інформаційно-розважальні системи, блоки керування двигуном

- Промислова автоматизація: ПЛК, робототехніка, системи зору

- Медичні пристрої: Обладнання для візуалізації, монітори пацієнтів

Оскільки BGA підтримують вищу щільність вводу/виводу без збільшення розміру корпусу, вони дозволяють прогресувати обчислювальній потужності в стилі закону Мура. Але з великими можливостями приходить велика складність — і значні виробничі перешкоди.

Поширені виклики при складанні BGA

Незважаючи на свої переваги, компоненти BGA створюють значні труднощі під час складання друкованих плат. Прихована природа паяних з’єднань — розташованих під чіпом — робить інспекцію та доопрацювання надзвичайно складними. Нижче наведено деякі з найчастіших проблем, які виникають під час складання BGA.

1. Перемички припою та короткі замикання

Одним із найпоширеніших дефектів при складанні BGA є перемички припою, коли сусідні кульки припою зливаються під час оплавлення, створюючи ненавмисні електричні з’єднання. Це може статися через:

- Надмірне нанесення паяльної пасти

- Поганий дизайн трафарету (занадто великий розмір апертури)

- Неспіввісність під час розміщення

- Нерівномірні профілі нагрівання, що викликають осідання

Оскільки з’єднання не видно після оплавлення, виявлення коротких замикань вимагає спеціальних інструментів, таких як рентгенівський контроль.

Порада професіонала: Використовуйте трафарети, вирізані лазером, з трапецієподібними стінками, щоб покращити вивільнення пасти та зменшити ризик утворення перемичок.

2. Недостатньо припою (Відкриті ланцюги)

На іншому кінці спектру недостатній об'єм припою призводить до відкритих ланцюгів (обривів). Причини включають:

- Неповне злиття кульок припою та контактних майданчиків

- Окислення на кульках припою або контактних майданчиках плати

- Погане змочування через неправильну активність флюсу

- Кратерування майданчика або розшарування

Ці дефекти призводять до переривчастих з’єднань або повної відмови, часто проявляючись лише після термічного навантаження або механічного удару.

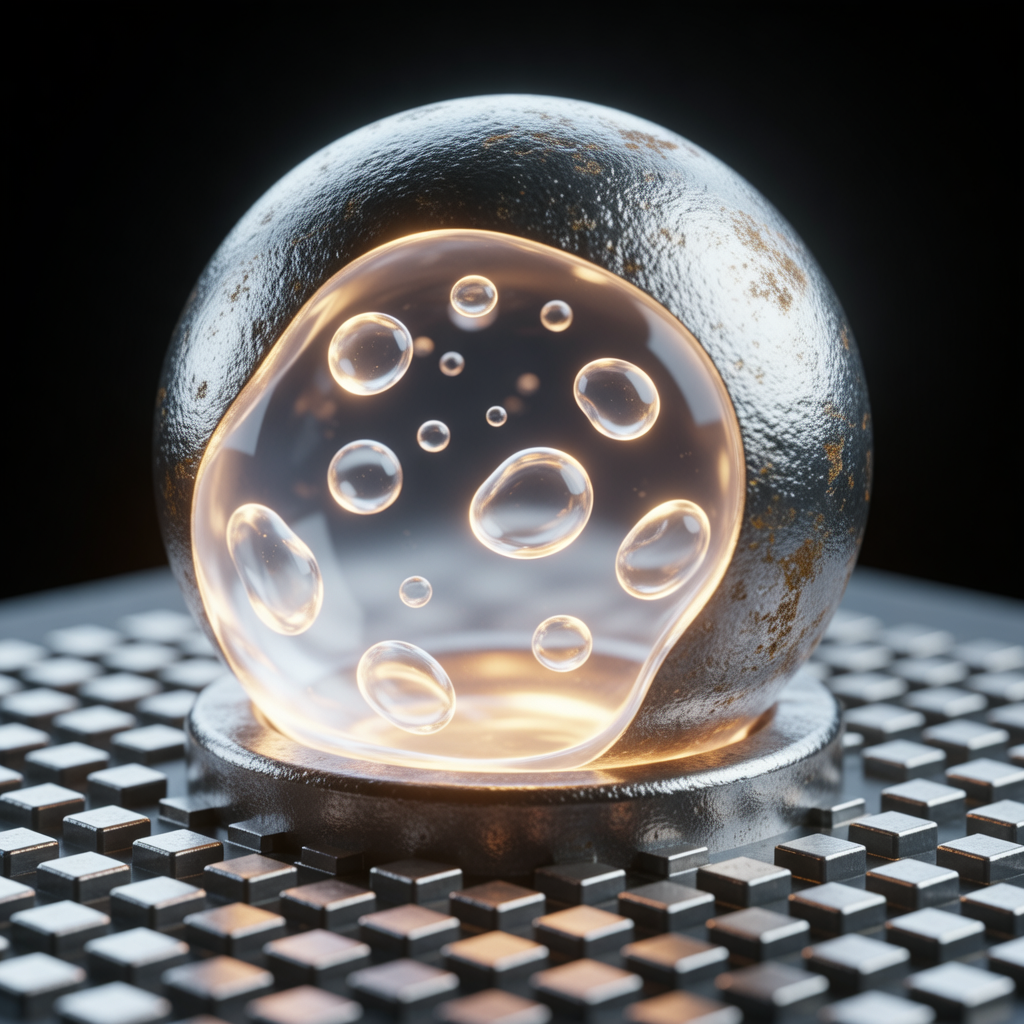

3. Порожнини (Voids) у паяних з'єднаннях

Порожнини — кишені захопленого газу всередині затверділого паяного з’єднання — є звичайним явищем у складаннях BGA. Хоча незначні порожнини (<25%) можуть бути прийнятними відповідно до стандартів IPC-A-610, надмірні порожнини ставлять під загрозу:

- Теплопровідність

- Механічну міцність

- Довгострокову надійність

Основні причини утворення порожнин:

- Летюче виділення газів із залишків флюсу

- Швидкість наростання температури в профілі оплавлення

- Поглинання вологи підкладкою (особливо для пластикових BGA)

Чутливі до вологи компоненти необхідно випікати перед складанням, щоб запобігти ефекту "попкорну" та утворенню внутрішніх порожнин.

4. Проблеми компланарності та точністі розміщення

Компланарність означає, наскільки рівномірно сидять кульки припою відносно нижньої поверхні корпусу BGA. Некомпланарні кульки можуть призвести до поганого контакту з платою, що призводить до відкритих або слабких з’єднань.

Фактори, що впливають на компланарність:

- Деформація корпусу BGA через термічну невідповідність

- Неналежні умови зберігання (вплив вологи)

- Механічні пошкодження під час обробки

Крім того, важливим є точне розміщення. Навіть мікронне зміщення може спричинити неповні з’єднання, особливо з BGA з дрібним кроком (наприклад, крок 0,4 мм).

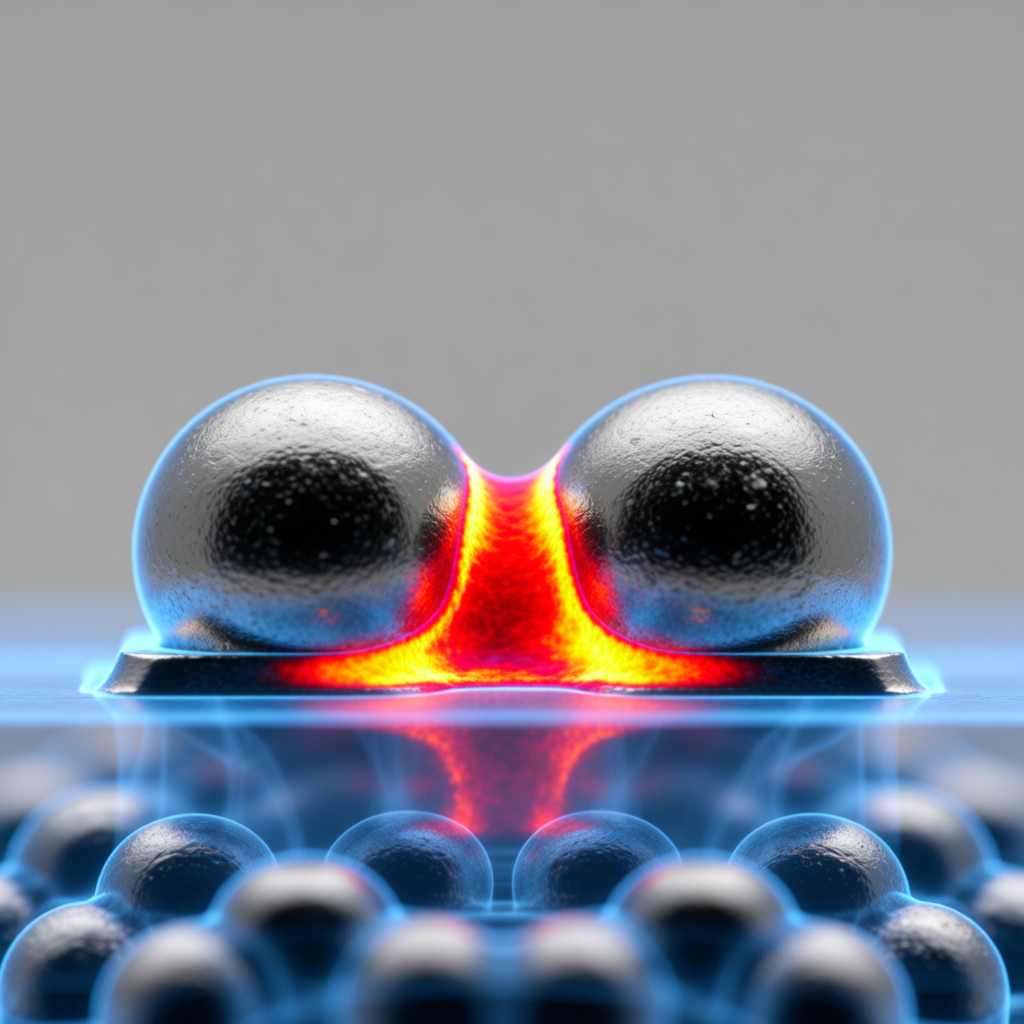

5. Дефекти Head-in-Pillow (HiP)

Особливо підступний дефект, відомий як Head-in-Pillow (HiP), виникає, коли кулька припою ("голова") не повністю зливається з розплавленою паяльною пастою на майданчику плати ("подушка"). Візуально це нагадує частково сплющену сферу, що лежить на незмішаному припої.

Першопричини:

- Деформація компонента піднімає кульку з майданчика під час оплавлення

- Невідповідність теплових профілів верхньої та нижньої сторін плати

- Реологія паяльної пасти виходить за межі специфікації

- Затримка осідання компонента через дисбаланс поверхневого натягу

Дефекти HiP, як відомо, важко виявити без аналізу поперечного перерізу або 3D-рентгена.

6. Термічний стрес та втомні тріщини

Під час роботи повторювані термічні цикли викликають розширення та стиснення з різною швидкістю між кремнієвим чіпом, підкладкою корпусу та друкованою платою. З часом це призводить до втомних тріщин у паяних з’єднаннях — особливо у зовнішніх рядах масиву, де напруга найвища.

Ця проблема посилюється:

- Велика невідповідність КТР (Коефіцієнт теплового розширення)

- Товсті плати або жорсткі підкладки

- Відсутність нижнього заповнення (underfill) або конформного покриття

- Середовища високої потужності (наприклад, автомобільні додатки під капотом)

Без пом’якшення втомні тріщини ростуть, поки з’єднання не вийде з ладу електрично або механічно.

Як SUNTOP Electronics вирішує виклики складання BGA

Як постачальник повного спектру послуг зі складання друкованих плат, SUNTOP Electronics використовує передові технології, суворий контроль процесів та глибокий технічний досвід для надання надійних рішень BGA. Наш підхід охоплює консультації з проектування, точне виробництво та всебічний контроль якості BGA — гарантуючи, що кожне складання відповідає найвищим стандартам надійності.

Давайте подивимося, як ми вирішуємо кожен виклик безпосередньо.

Передовий дизайн трафаретів та друк паяльної пасти

Точність починається з послідовного нанесення паяльної пасти. Ми використовуємо:

- Трафарети з нержавіючої сталі, вирізані лазером, з нанопокриттям для покращення вивільнення пасти

- Дизайни апертур, оптимізовані за допомогою статистичного моделювання та емпіричних даних

- Автоматизовані очищувачі трафаретів для підтримки якості друку під час виробничих циклів

Наші системи SPI (Інспекція паяльної пасти) використовують 3D-лазерне сканування для перевірки точності об'єму, висоти та положення — виявляючи дефекти друку перед розміщенням компонентів.

Дотримуючись жорстких допусків (±10% від цільового об'єму), ми мінімізуємо ризики утворення перемичок та недостатніх з'єднань.

Високоточні машини Pick-and-Place

Ми використовуємо найсучасніші машини pick-and-place Siemens ASM та Fuji NXT III, здатні розміщувати BGA з субмікронною точністю. Особливості включають:

- Системи зору з багатоточковим вирівнюванням для справжньої корекції центру ваги

- Адаптивний вибір насадки залежно від ваги та розміру компонента

- Петлі зворотного зв'язку в реальному часі, що регулюють силу та кут розміщення

Для BGA з наддрібним кроком (до 0,3 мм) ми впроваджуємо перевірку із замкнутим контуром, щоб забезпечити нульову помилку реєстрації.

Оптимізовані профілі оплавлення за допомогою програмного забезпечення для теплового профілювання

Терморегуляція є центральним елементом успішного складання BGA. Ми розробляємо спеціальні профілі оплавлення за допомогою програмного забезпечення KIC Navigator, яке моделює динаміку теплопередачі через складні багатошарові плати.

Ключові параметри, які ми оптимізуємо:

- Швидкість наростання (щоб уникнути теплового шоку)

- Тривалість витримки (для рівномірної активації флюсу)

- Пікова температура (щоб забезпечити повне розплавлення без пошкодження компонентів)

- Нахил охолодження (для сприяння дрібнозернистій структурі)

Кожен профіль перевіряється за допомогою термопар, розміщених безпосередньо на корпусах BGA, і контролюється в реальному часі.

Крім того, усі чутливі до вологи пристрої (MSD) зберігаються в сухих шафах і випікаються відповідно до стандартів JEDEC перед складанням.

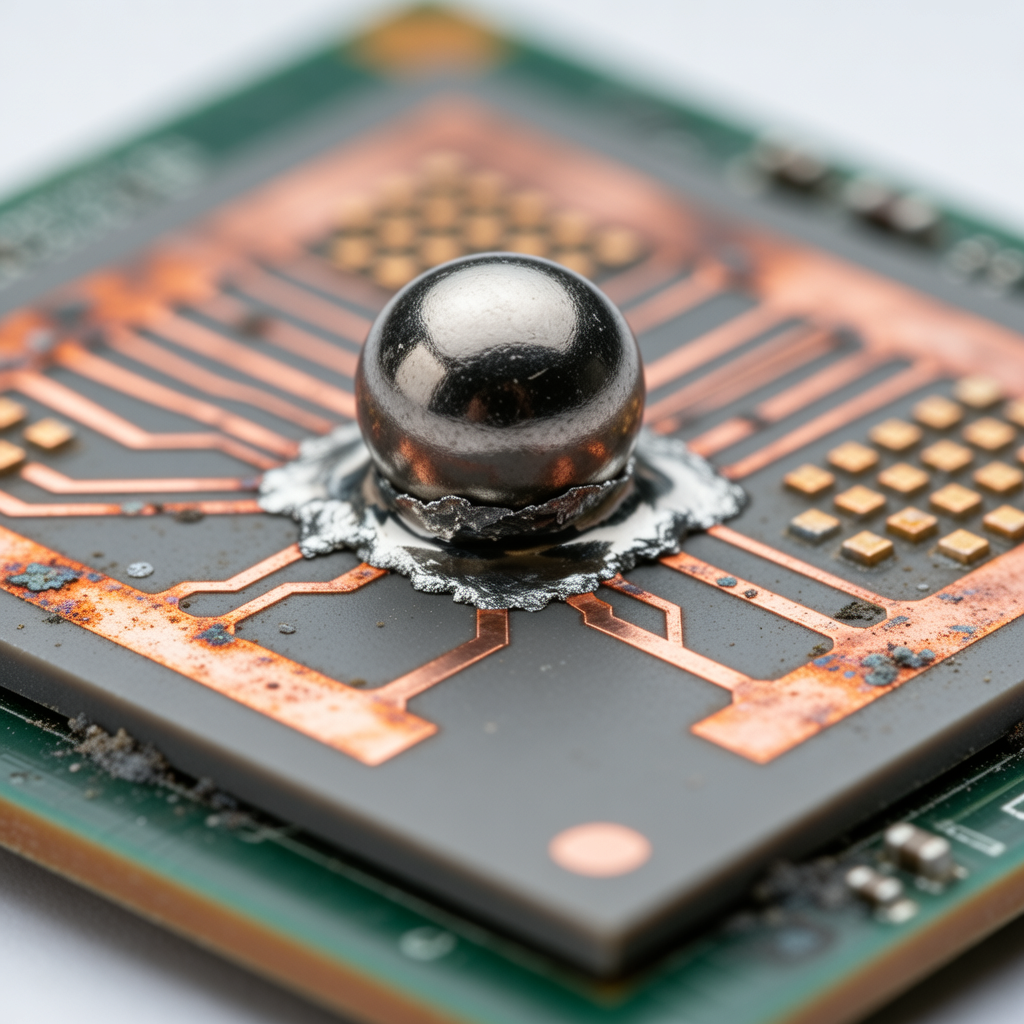

Рентгенівський контроль та 3D AXI для аналізу прихованих з'єднань

Оскільки з’єднання BGA невидимі після складання, візуальний огляд неможливий. Ось чому SUNTOP використовує автоматизований рентгенівський контроль (AXI) як основну частину нашого процесу контролю якості BGA.

Наша система Nordson DAGE XD7600 пропонує:

- 2D та 3D комп'ютерну томографію (CT)

- Вимірювання відсотка порожнеч відповідно до інструкцій IPC-7095

- Аналіз зміщення кульок та компланарності

- Виявлення head-in-pillow, перемичок та розривів

Усі перевірки задокументовані та відстежуються, підтримуючи вимоги до якості AS9100, ISO 13485 та автомобільних стандартів.

Застосування Underfill для підвищення надійності

Для боротьби з термічною втомою та механічним навантаженням ми пропонуємо дозування underfill як додатковий, але настійно рекомендований процес для критично важливих застосувань.

Underfill — це полімерна смола, яка вводиться вздовж країв BGA після оплавлення. Капілярна дія затягує її під корпус, де вона твердне, утворюючи жорсткий механічний зв’язок між компонентом та платою.

Переваги:

- Зменшує навантаження на окремі паяні з'єднання до 90%

- Запобігає поширенню тріщин

- Покращує стійкість до вібрації та ударів при падінні

- Подовжує термін служби в суворих умовах

Зазвичай використовується в аерокосмічній, оборонній, медичній та промисловій сферах.

Можливості доопрацювання та ремонту

Навіть за найкращих практик дефекти іноді трапляються. SUNTOP підтримує спеціалізовану станцію доопрацювання BGA, оснащену:

- Прецизійним інфрачервоним та конвекційним нагріванням

- Інструментами вакуумного захоплення з термодатчиками

- Мікроскопами та камерами вирівнювання

- Попередньо запрограмованими профілями доопрацювання для різних типів BGA

Наші технічні спеціалісти дотримуються стандартів IPC-7711/7721 для безпечного видалення, очищення, повторного нанесення кульок (re-balling) (за потреби) та повторного встановлення — мінімізуючи ризик для навколишніх компонентів та самої плати.

Компоненти з оновленими кульками проходять повний рентгенівський контроль перед поверненням на лінію.

Забезпечення контролю якості BGA: Наш багаторівневий підхід

Якість не є другорядною думкою — вона вбудована в кожен етап нашого робочого процесу складання друкованих плат. У SUNTOP ми застосовуємо багаторівневу стратегію контролю якості BGA, яка поєднує профілактичні заходи, моніторинг у реальному часі та фінальну перевірку.

Рівень 1: Огляд дизайну для технологічності (DFM)

Перед початком будь-якого виробництва наша інженерна команда проводить ретельний огляд DFM, зосереджений саме на сумісності BGA. Ми аналізуємо:

- Розміри шаблону контактних майданчиків проти специфікацій виробника

- Майданчики, визначені паяльною маскою (SMD) проти невизначених паяльною маскою (NSMD)

- Методи покриття та закриття отворів у майданчиках (via-in-pad)

- Дизайн теплового розвантаження для площин заземлення

- Заборонені зони для сусідніх компонентів

Використовуючи такі інструменти, як Altium Designer та Valor Process Preparation, ми виявляємо потенційні проблеми на ранній стадії — заощаджуючи час, кошти та вихід продукції надалі.

Клієнти отримують детальні звіти з практичними рекомендаціями, що забезпечує технологічність з першого дня.

Рівень 2: Інспекція вхідних матеріалів

Усі сировинні матеріали — включаючи компоненти BGA — перевіряються після прибуття. Ми перевіряємо:

- Коди дати та рівні чутливості до вологи (MSL)

- Фізичні пошкодження або деформації

- Деформацію корпусу за допомогою оптичних профілометрів

- Сертифікат відповідності (CoC) та відстежуваність партії

Компоненти, класифіковані як MSL3 або вище, негайно переміщуються до сухого зберігання з вологістю нижче 10% RH.

Рівень 3: Моніторинг процесу In-Line

Протягом усієї складальної лінії автоматизовані системи постійно контролюють ключові змінні:

- Результати SPI щодо відхилення об'єму пасти

- Дані зміщення розміщення з систем зору

- Відповідність профілю оплавлення (з попередженнями про аномалії)

- Швидкість конвеєра та умови навколишнього середовища

Будь-який параметр поза межами, визначеними заздалегідь, викликає негайну зупинку та розслідування першопричини.

Рівень 4: Фінальний тест та перевірка

Після складання кожна плата проходить функціональні тести, адаптовані до її застосування. Для проектів з великою кількістю BGA ми інтегруємо додаткові кроки перевірки:

- Тестування "літаючим зондом" або "ложем цвяхів" для підключення

- Граничне сканування (JTAG) для недоступних вузлів

- Тестування на вигорання (Burn-in) при підвищених температурах

- Скринінг на екологічний стрес (ESS), включаючи термоциклування та вібрацію

У поєднанні з результатами AXI це створює повну картину здоров'я продукту.

Ви можете дізнатися більше про наш 6-етапний процес контролю якості, який забезпечує бездефектну доставку всіх проектів.

Найкращі практики для успішного впровадження BGA

Хоча виробники відіграють вирішальну роль, дизайнери та інженери можуть значно вплинути на успіх BGA завдяки продуманим дизайнерським рішенням. Ось ключові найкращі практики:

Оптимізуйте шаблони майданчиків відповідно до стандартів IPC

Завжди дотримуйтесь інструкцій IPC-7351B для створення шаблонів майданчиків. Для майданчиків NSMD (рекомендованих для більшості BGA) забезпечте:

- Діаметр мідного майданчика = 0,3–0,5 × крок

- Отвір паяльної маски трохи більший за мідь, щоб забезпечити змочування

- Достатній інтервал для запобігання утворенню перемичок

Уникайте надмірно великих майданчиків, що підвищує ризик ефекту "надгробного каменю" (tombstoning) та нерівномірного змочування.

Використовуйте Via-in-Pad стратегічно

Отвори, розміщені всередині майданчиків BGA, допомагають прокладати сліди високої щільності — але вони повинні бути належним чином покриті та заповнені, щоб запобігти всмоктуванню припою в отвір.

Рекомендований підхід:

- Покриті та заповнені отвори непровідною епоксидною смолою

- Закриті (tented) паяльною маскою

- Уникайте відкритих отворів, якщо вони не заповнені

Це запобігає порожнинам і забезпечує послідовне формування паяного з'єднання.

Реалізуйте належне терморегулювання

BGA високої потужності генерують значне тепло. Включіть:

- Внутрішні теплові площини, підключені до масиву заземлення BGA

- Теплові отвори під центральним майданчиком (якщо є)

- Радіатори або матеріали теплового інтерфейсу (TIM)

Забезпечте достатній потік повітря в кінцевому корпусі для ефективного розсіювання тепла.

Плануйте тестування та налагодження

Оскільки багато сигналів недоступні під BGA, плануйте доступ для тестування заздалегідь:

- Включіть заголовки JTAG або ланцюги граничного сканування

- Додайте контрольні точки для критичних шин живлення та тактових сигналів

- Розгляньте використання мікросхем, сумісних із граничним скануванням, коли це можливо

Співпрацюйте зі своїм виробником складання друкованих плат під час компонування, щоб забезпечити покриття тестуванням.

Приклад: Складання FPGA BGA високої щільності для промислової автоматизації

Клієнт: Європейський OEM промислових контролерів

Виклик: Зібрати 1152-кульковий FPGA (крок 0,8 мм) на 12-шаровій платі HDI з жорсткими часовими обмеженнями

Вимоги: Нуль дефектів, повна відстежуваність, розширений діапазон робочих температур (-40°C до +85°C)

Рішення, реалізоване SUNTOP:

- Проведено спільну сесію DFM з клієнтом для перевірки стеку, дизайну отворів та контролю імпедансу

- Виготовлено лазерно просвердлені мікроотвори із заповненою та закритою конструкцією

- Нанесено прецизійну друковану паяльну пасту за допомогою 4-mil електроформованого трафарету

- Розміщено FPGA за допомогою Siemens SX7 з подвійним вирівнюванням камери

- Запущено спеціальний профіль оплавлення з азотною атмосферою для зменшення окислення

- Виконано 3D AXI інспекцію з автоматичним картуванням порожнеч та звітуванням

- Застосувано капілярне нижнє заповнення для підвищення механічної надійності

- Запущено 72-годинний тест на вигорання, за яким слідувала функціональна перевірка

Результат:

- Вихід першого проходу: 99,8%

- Нуль повернень з поля після 18 місяців розгортання

- Клієнт розширив партнерство, включивши повні послуги PCBA під ключ

Цей проект є прикладом того, як поєднання передових можливостей із дисциплінованими рішеннями BGA призводить до успіху в реальному світі.

Вибір правильного партнера зі складання друкованих плат для проектів BGA

Не всі контрактні виробники однаково оснащені для обробки складання BGA. Оцінюючи партнерів, запитайте:

- Чи мають вони спеціальні системи AXI?

- Чи регулярно профілюються та калібруються їхні печі оплавлення?

- Чи можуть вони надати докази успішних проектів BGA?

- Які варіанти нижнього заповнення та доопрацювання вони пропонують?

У SUNTOP Electronics ми пишаємося прозорістю, можливостями та співпрацею з клієнтами. Маючи десятиліття досвіду в складному складанні друкованих плат, ми створили репутацію вирішення важких проблем — особливо тих, що стосуються щільних, високошвидкісних або критично важливих плат.

Ми обслуговуємо галузі від телекомунікацій до медичних пристроїв, завжди дотримуючись найвищих стандартів якості. Дізнайтеся більше про галузі, які обслуговує виробник друкованих плат, щоб побачити, чи відповідаємо ми вашому сектору.

Висновок: Оволодіння складанням BGA через експертизу та технології

Технологія BGA продовжує рухати інновації в електроніці — але оволодіння її складанням вимагає більше, ніж просто обладнання. Це вимагає глибоких знань процесу, прискіпливої уваги до деталей та прагнення до постійного вдосконалення.

Від запобігання утворенню перемичок припою до усунення дефектів head-in-pillow, виклики складання BGA численні — але їх можна подолати. Співпрацюючи з досвідченим виробником складання друкованих плат, таким як SUNTOP Electronics, ви отримуєте доступ до:

- Передової виробничої інфраструктури

- Перевірених рішень BGA

- Суворих процедур контролю якості BGA

- Наскрізної підтримки від дизайну до доставки

Незалежно від того, чи створюєте ви прототип нової концепції, чи масштабуєте виробництво, ми тут, щоб допомогти вам досягти бездоганної інтеграції BGA.

Готові обговорити свій наступний проект? Зв'яжіться з виробником друкованих плат сьогодні або отримайте пропозицію на плату для вашого майбутнього дизайну на основі BGA.

Разом давайте будувати розумнішу, меншу та надійнішу електроніку.