Ce este asamblarea PCB? Un ghid complet pentru asamblarea PCB

Heros Rising

În lumea hiperconectată de astăzi, aproape fiecare dispozitiv electronic se bazează pe o placă de circuit imprimat (PCB) pentru a funcționa. De la smartphone-uri și laptopuri la dispozitive medicale și sisteme auto, PCB-urile servesc drept coloana vertebrală a electronicii moderne. Dar înainte ca aceste plăci să poată alimenta dispozitivele noastre, ele trebuie să treacă printr-un proces critic de transformare cunoscut sub numele de Asamblare PCB (PCB Assembly).

Dar ce este mai exact Asamblarea PCB și de ce este atât de importantă în producția de electronice fiabile și de înaltă performanță?

Acest ghid cuprinzător vă va conduce prin întregul proces de Asamblare PCB, va explica cele mai comune metode de asamblare — inclusiv Asamblarea FPC, Asamblarea PCB Rigid-Flex și Asamblarea HDI — și va evidenția cele mai bune practici pentru asigurarea calității și eficienței. Indiferent dacă sunteți inginer, designer de produs sau pur și simplu curios despre cum sunt fabricate electronicele, acest articol vă va oferi o înțelegere profundă a uneia dintre cele mai vitale etape în producția electronică.

Înțelegerea Asamblării PCB: Fundația Electronicii Moderne

În esență, Asamblarea PCB se referă la procesul de montare și lipire a componentelor electronice pe o placă de circuit imprimat goală pentru a crea o unitate complet funcțională, adesea denumită PCBA (Printed Circuit Board Assembly). Spre deosebire de un PCB brut, care este doar un substrat cu trasee de cupru și pad-uri, un PCBA finit conține rezistențe, condensatoare, circuite integrate (IC-uri), conectori și alte piese active și pasive care permit plăcii să îndeplinească funcții specifice.

Importanța unei Asamblări PCB precise și fiabile nu poate fi exagerată. Chiar și cel mai perfect proiectat layout de PCB va eșua dacă componentele sunt plasate necorespunzător, nealiniate sau lipite slab. Pe măsură ce cererea consumatorilor împinge spre dispozitive mai mici, mai rapide și mai puternice, complexitatea Asamblării PCB a crescut dramatic — cerând tehnici avansate, mașini automate și protocoale stricte de asigurare a calității.

Producătorii de electronice de astăzi folosesc o varietate de metode de Asamblare PCB adaptate la diferite aplicații, cerințe de performanță și condiții de mediu. Acestea includ tehnologia de montare pe suprafață (SMT), tehnologia prin gaură (THT) și abordări hibride care le combină pe ambele. În plus, formele specializate precum Asamblarea FPC (Flexible PCB Assembly), Asamblarea PCB Rigid-Flex și Asamblarea HDI (High-Density Interconnect Assembly) au devenit esențiale pentru designuri compacte, de mare viteză și cu spațiu limitat.

Să ne scufundăm mai adânc în fiecare etapă a procesului de Asamblare PCB și să explorăm tehnologiile care modelează viitorul producției electronice.

Procesul de Asamblare PCB Pas cu Pas

Deși detaliile pot varia în funcție de tipul de PCB și de componentele implicate, procesul general de Asamblare PCB urmează o secvență bine definită de pași. Fiecare fază joacă un rol crucial în asigurarea faptului că produsul final îndeplinește standardele electrice, mecanice și de fiabilitate.

1. Aplicarea Pastei de Lipit

Primul pas în majoritatea liniilor moderne de Asamblare PCB este aplicarea pastei de lipit pe suprafața plăcii. Pasta de lipit este un amestec lipicios de particule mici de lipit și flux, care ajută la curățarea suprafețelor metalice în timpul reflow-ului și asigură legături puternice de lipire.

Un șablon (stencil) — de obicei fabricat din oțel inoxidabil — este aliniat precis peste PCB. Acest șablon are decupaje care corespund locațiilor unde vor fi plasate componentele de montare pe suprafață. Folosind o racletă (squeegee), pasta de lipit este întinsă peste șablon, umplând deschiderile și depunând cantități mici de pastă pe pad-urile componentelor de pe PCB.

Precizia este aici primordială; prea puțină pastă poate duce la conexiuni slabe, în timp ce prea multă pastă poate cauza punți (bridging) între pini adiacenți, în special pe componente cu pas fin. Sistemele automate de viziune inspectează adesea pasta aplicată pentru a verifica volumul, alinierea și consistența înainte de a trece la pasul următor.

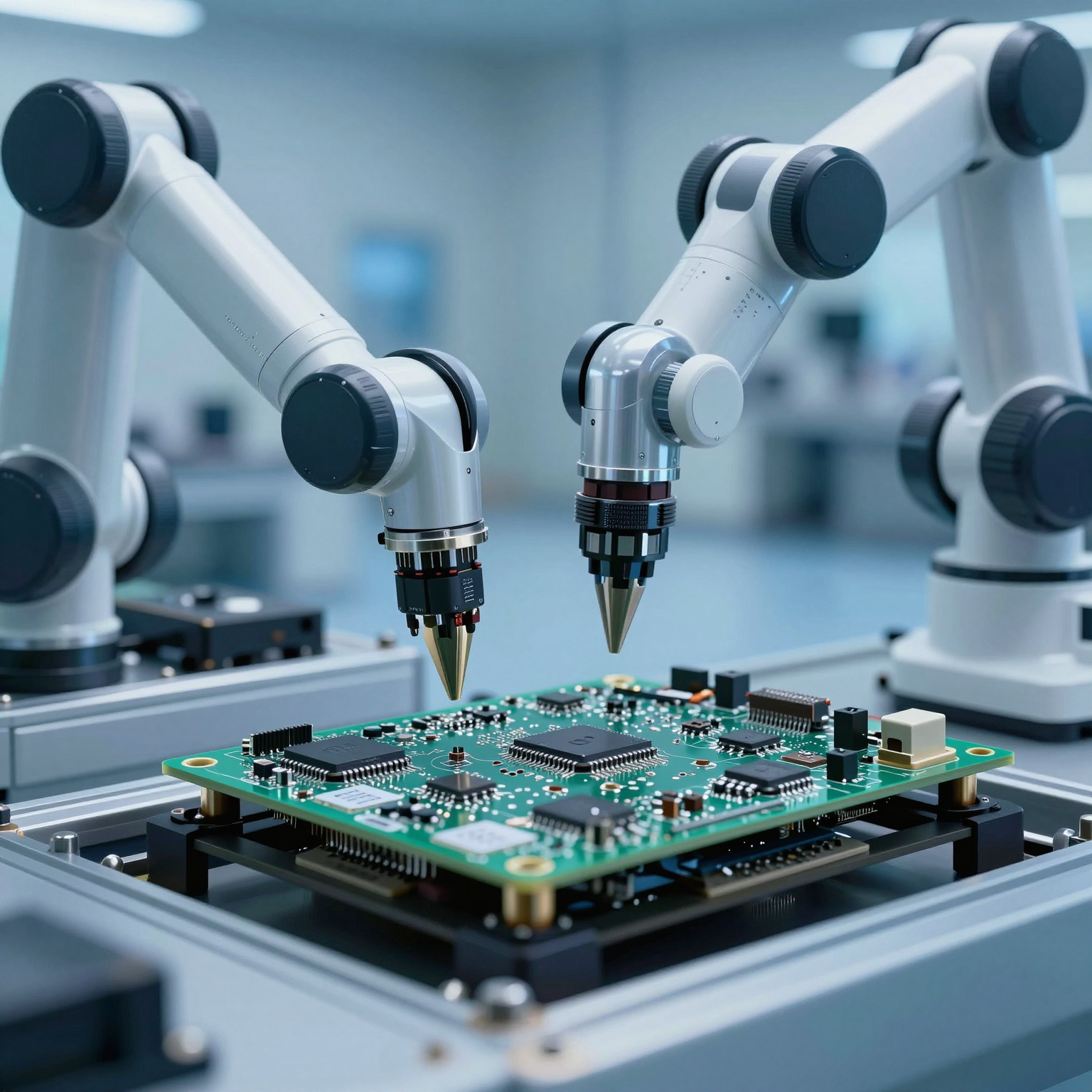

2. Plasarea Componentelor (Pick-and-Place)

Odată ce pasta de lipit este aplicată, PCB-ul se mută la mașina pick-and-place — un sistem robotic de mare viteză responsabil pentru plasarea dispozitivelor de montare pe suprafață (SMD-uri) pe pad-urile lor desemnate.

Aceste mașini folosesc duze de vid pentru a prelua componente din role, tăvi sau tuburi și le plasează cu precizie la nivel de microni. Sistemele avansate de recunoaștere optică asigură orientarea și alinierea corectă prin citirea marcajelor de referință (fiducials) de pe PCB și potrivirea lor cu datele amprentei componentelor din fișierele de proiectare (de obicei Gerber sau CAD).

Echipamentele moderne pick-and-place pot plasa zeci de mii de componente pe oră, făcând această etapă extrem de eficientă pentru producția în masă. Cu toate acestea, chiar și erori minore — cum ar fi polaritatea inversă la condensatoarele polarizate sau IC-uri nealiniate — pot face placa nefuncțională, subliniind necesitatea unei programări atente și a inspecției în timp real.

3. Lipirea prin Reflow (Reflow Soldering)

După ce toate componentele de montare pe suprafață sunt plasate, PCB-ul intră în cuptorul de reflow. Aici, placa este încălzită treptat prin mai multe zone de temperatură:

- Zona de Preîncălzire: Crește încet temperatura plăcii pentru a preveni șocul termic.

- Zona de Îmbibare (Soak): Evaporă solvenții din flux și îl activează pentru a curăța oxidarea de pe suprafețele metalice.

- Zona de Reflow: Încălzește placa peste punctul de topire al lipitului (de obicei în jurul a 217°C pentru aliajele fără plumb), provocând topirea pastei de lipit și formarea de legături electrice și mecanice solide.

- Zona de Răcire: Răcește placa la o rată controlată pentru a solidifica îmbinările de lipire fără a crea fisuri sau defecte.

Profilul termic este critic în timpul reflow-ului. Un profil necorespunzător poate duce la "tombstoning" (unde un capăt al unei componente se ridică de pe pad), îmbinări de lipire reci sau deteriorarea componentelor sensibile la căldură. Mulți producători folosesc termocupluri atașate la plăci de testare pentru a monitoriza temperaturile reale pe tot parcursul ciclului.

4. Inserarea Componentelor Through-Hole (THT)

Nu toate componentele sunt montate pe suprafață. Unele, în special conectorii mai mari, transformatoarele sau componentele care necesită o rezistență mecanică mai mare, sunt inserate prin găuri forate în PCB. Această metodă este cunoscută sub numele de tehnologia prin gaură (Through-Hole Technology - THT).

Există două modalități principale de asamblare a componentelor through-hole:

- Inserare Manuală: Folosită pentru volume mici sau prototipuri, unde tehnicienii introduc componentele manual.

- Mașini Automate de Inserare: Pentru producția de volum mare, mașinile de inserare axială și radială introduc componentele în placă automat.

După inserare, terminalele se extind prin partea inferioară a plăcii și trebuie lipite.

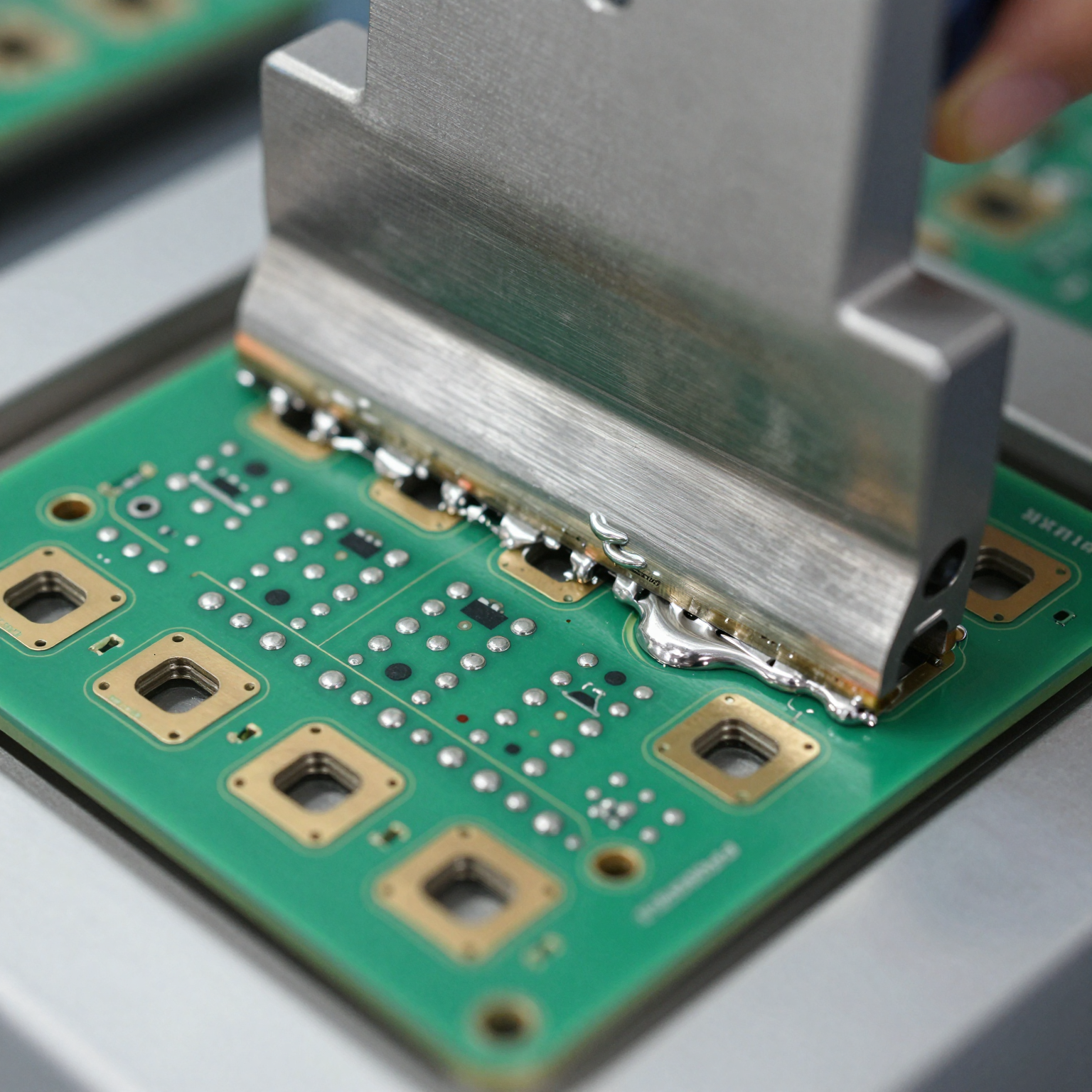

5. Lipirea în Val sau Lipirea Selectivă

Pentru a lipi componentele through-hole, majoritatea liniilor de producție folosesc lipirea în val sau lipirea selectivă.

-

Lipirea în Val: PCB-ul trece peste un val staționar de lipit topit. Când partea inferioară a plăcii intră în contact cu valul, lipitul curge în sus prin găuri prin acțiune capilară, formând conexiuni fiabile. Această metodă este rapidă și eficientă, dar nu este potrivită pentru plăci cu componente sensibile de montare pe suprafață aflate deja pe partea inferioară, deoarece acestea pot fi deteriorate de căldură.

-

Lipirea Selectivă: O alternativă mai precisă, lipirea selectivă folosește o duză controlată robotic pentru a aplica lipit doar pe conexiunile specifice through-hole. Aceasta permite asamblarea sigură a plăcilor cu tehnologie mixtă (cu SMT pe ambele părți și componente THT) fără a expune piesele delicate la căldură excesivă.

Unele sisteme avansate combină ambele procese într-o singură linie, optimizând randamentul și flexibilitatea.

6. Inspecție și Testare

Odată ce toate componentele sunt lipite, placa trece printr-o serie de inspecții și teste pentru a verifica funcționalitatea și calitatea.

Metodele comune de inspecție includ:

- Inspecție Optică Automată (AOI): Folosește camere de înaltă rezoluție și software de procesare a imaginilor pentru a detecta componente lipsă, alinieri greșite, punți de lipit, lipit insuficient și erori de polaritate.

- Inspecție cu Raze X (AXI): Crucială pentru inspectarea îmbinărilor de lipire ascunse sub componente precum Ball Grid Arrays (BGA-uri), unde inspecția vizuală este imposibilă.

- Testare în Circuit (ICT): Sondează componente individuale pentru a verifica circuite deschise, scurtcircuite, valori de rezistență, capacitate și alți parametri electrici.

- Testare Funcțională (FCT): Simulează condițiile reale de operare pentru a se asigura că placa asamblată funcționează așa cum a fost prevăzut.

Unitățile defecte sunt marcate pentru reparații, unde tehnicienii dezlipesc componentele eșuate și le înlocuiesc manual sau cu unelte semiautomate.

7. Curățare și Acoperire Finală (Opțional)

În funcție de aplicație, PCBA-ul finit poate suferi curățare pentru a îndepărta reziduurile de flux, mai ales dacă a fost folosit flux solubil în apă. În unele cazuri, o acoperire conformă (conformal coating) — un strat subțire de polimer protector — este aplicată pentru a proteja placa de umiditate, praf, substanțe chimice și stres termic. Acest lucru este deosebit de comun în mediile auto, aerospațiale și industriale.

Cu finalizarea acestor șapte pași, procesul de Asamblare PCB produce un modul electronic complet funcțional gata pentru integrare în produsul final.

Acum că am acoperit fluxul de lucru standard, să examinăm câteva dintre tehnicile specializate de Asamblare PCB utilizate în electronica avansată.

Explorarea Metodelor Cheie de Asamblare PCB

Pe măsură ce tehnologia evoluează, la fel fac și cerințele impuse Asamblării PCB. Miniaturizarea, vitezele mai mari, factorii de formă flexibili și spațierea mai strânsă necesită soluții inovatoare dincolo de plăcile rigide tradiționale cu componente through-hole. Să explorăm trei tipuri avansate de asamblare: Asamblarea FPC, Asamblarea PCB Rigid-Flex și Asamblarea HDI.

Asamblarea FPC: Activarea Designurilor Flexibile și Compacte

Asamblarea FPC, sau Asamblarea Circuitelor Imprimate Flexibile, implică montarea componentelor pe substraturi flexibile realizate din poliimidă sau materiale similare. Spre deosebire de PCB-urile rigide, FPC-urile se pot îndoi, răsuci și plia, făcându-le ideale pentru aplicații unde spațiul este limitat sau este necesară o mișcare dinamică.

Aplicații ale Asamblării FPC

- Dispozitive purtabile (ceasuri inteligente, trackere de fitness)

- Smartphone-uri și tablete pliabile

- Implanturi medicale și echipamente de diagnosticare

- Senzori auto și sisteme de infotainment

- Electronice de consum (camere, căști)

Provocări în Asamblarea FPC

Lucrul cu circuite flexibile introduce provocări unice:

- Sensibilitate la Manipulare: FPC-urile subțiri sunt fragile și predispuse la rupere sau încrețire în timpul manipulării.

- Precizia de Înregistrare: Menținerea alinierii în timpul imprimării pastei de lipit și plasării componentelor necesită unelte speciale sau dispozitive de fixare.

- Nepotrivire a Expansiunii Termice: Poliimida se extinde diferit față de lipit, crescând riscul de defectare a îmbinării sub cicluri termice.

- Rezistență Limitată la Căldură: Căldura excesivă în timpul reflow-ului poate deforma sau degrada materialul de bază.

Pentru a depăși aceste probleme, producătorii folosesc adesea rigidizări (plasturi de întărire din FR4 sau metal) în zonele de montare a componentelor și utilizează sisteme de manipulare cu stres redus. Profilurile de reflow specializate cu rate de creștere mai lente ajută la minimizarea stresului termic.

În ciuda provocărilor, Asamblarea FPC oferă o libertate de proiectare de neegalat și este adoptată din ce în ce mai mult în produsele de ultimă generație.

Interesați să aflați mai multe despre proiectarea pentru flexibilitate? Consultați ghidul nostru despre cele mai bune practici de proiectare PCB flexibile.

Asamblarea PCB Rigid-Flex: Combinarea Rezistenței și Flexibilității

Asamblarea PCB Rigid-Flex îmbină durabilitatea plăcilor rigide cu adaptabilitatea circuitelor flexibile. Aceste structuri hibride constau din mai multe straturi de substraturi rigide și flexibile laminate împreună într-o singură unitate.

Această abordare elimină necesitatea conectorilor și cablurilor între plăci separate, reducând greutatea, îmbunătățind integritatea semnalului și sporind fiabilitatea — în special în medii dure.

Beneficiile Asamblării PCB Rigid-Flex

- Eficiență Spațială: Ideal pentru carcase compacte precum drone, echipamente militare și dispozitive medicale portabile.

- Fiabilitate Îmbunătățită: Mai puține interconexiuni înseamnă mai puține puncte potențiale de eșec.

- Performanță a Semnalului Îmbunătățită: Lungimile mai scurte ale traseelor reduc zgomotul și diafonia (crosstalk).

- Durabilitate: Rezistă la vibrații și îndoire repetată mai bine decât plăcile rigide discrete conectate prin fire.

Considerații de Asamblare

Asamblarea plăcilor rigid-flex prezintă complexități suplimentare:

- Înregistrarea Straturilor: Asigurarea alinierii perfecte între secțiunile rigide și cele flexibile în timpul laminării și forajului.

- Plasarea Componentelor Peste Tranziții: Componentele nu ar trebui plasate direct peste zonele de îndoire decât dacă sunt proiectate specific pentru asta.

- Dispozitive Speciale: Pot fi necesare șabloane personalizate pentru a susține porțiunile flexibile în timpul SMT și reflow.

- Complexitatea Testării: Necesită dispozitive de testare sofisticate datorită geometriei 3D.

Datorită costurilor mai mari de materiale și fabricație, Asamblarea PCB Rigid-Flex este de obicei rezervată pentru aplicații de înaltă fiabilitate sau critice pentru misiune, unde performanța depășește considerațiile de cost.

Asamblarea HDI: Alimentarea Dispozitivelor Miniaturale de Mare Viteză

Asamblarea HDI, sau Asamblarea Interconectării de Înaltă Densitate, reprezintă apogeul tehnologiei PCB miniaturizate. Plăcile HDI prezintă linii și spații mai fine, via-uri mai mici (inclusiv microvia-uri), densitate mai mare a pad-urilor de conectare și materiale mai subțiri în comparație cu PCB-urile convenționale.

Aceste caracteristici fac Asamblarea HDI indispensabilă pentru smartphone-uri, tablete, acceleratoare AI și alte dispozitive de calcul de înaltă performanță.

Caracteristicile Plăcilor HDI

- Microvia-uri (de obicei <150 µm în diametru)

- Via-uri oarbe (blind) și îngropate (buried) (conectează straturile interioare fără a trece prin întreaga placă)

- Laminare secvențială (construirea straturilor în etape)

- Pachete BGA cu densitate I/O mai mare (de exemplu, pas de 0.4 mm)

Avantajele Asamblării HDI

- Factor de Formă Mai Mic: Permite mai multă funcționalitate în mai puțin spațiu.

- Performanță Electrică Mai Bună: Inductanța și capacitatea parazită redusă îmbunătățesc integritatea semnalului.

- Fiabilitate Crescută: Căile de semnal mai scurte scad susceptibilitatea la interferențe electromagnetice (EMI).

- Consum Mai Mic de Energie: Rutarea eficientă reduce pierderea de energie.

Provocări în Asamblarea HDI

- Cerințe de Precizie: Caracteristicile la scară micro cer șabloane de pastă de lipit ultra-fine (adesea nichel electroformat) și sisteme de plasare cu viziune înaltă.

- Fiabilitatea Microvia: Golurile sau fisurile în microvia-uri pot duce la eșecuri timpurii sub cicluri termice.

- Management Termic: Componentele mai dense generează mai multă căldură în spații restrânse.

- Accesul la Testare: Accesul fizic limitat complică sondarea și depanarea.

Producătorii care se ocupă de Asamblarea HDI trebuie să investească în echipamente de ultimă generație și să adere la controale stricte ale procesului. De exemplu, forajul cu laser este folosit pentru a crea microvia-uri, iar procesele de construire secvențială (SBU) permit stivuirea complexă pe mai multe straturi.

Pentru perspective mai profunde asupra acestei tehnologii, citiți articolul nostru despre tehnologia PCB HDI.

Comparație: SMT vs. Asamblarea Through-Hole (THT)

Două metodologii principale domină Asamblarea PCB: Tehnologia de Montare pe Suprafață (SMT) și Tehnologia Through-Hole (THT). Deși multe plăci moderne folosesc o combinație a ambelor, înțelegerea diferențelor lor este cheia pentru alegerea abordării potrivite pentru proiectul dvs.

Tehnologia de Montare pe Suprafață (SMT)

SMT implică plasarea componentelor direct pe suprafața PCB-ului, cu terminalele lor lipite pe pad-uri în loc să fie introduse în găuri. A devenit dominantă în anii 1980 datorită compatibilității sale cu automatizarea și tendințele de miniaturizare.

Avantajele SMT:

- Suportă componente mai mici (până la dimensiunea 01005: 0.4 mm × 0.2 mm)

- Permite asamblarea pe două fețe

- Permite o densitate mai mare a componentelor

- Mai rapid și mai rentabil pentru volume mari

- Performanță mai bună la frecvențe înalte datorită efectelor parazite mai scăzute

Dezavantajele SMT:

- Mai puțin robust mecanic pentru componente grele sau frecvent solicitate

- Mai susceptibil la stres termic și oboseală

- Necesită echipamente de precizie și operatori calificați

- Îmbinările de lipire ascunse (de exemplu, BGA) necesită inspecție cu raze X

Tehnologia Through-Hole (THT)

THT precede SMT și implică introducerea terminalelor componentelor prin găuri pre-forate în PCB și lipirea lor pe partea opusă.

Avantajele THT:

- Legături mecanice mai puternice, ideale pentru conectori, întrerupătoare și transformatoare

- Asamblare și reparație manuală mai ușoară

- Disipare mai bună a căldurii pentru componentele de putere

- Potrivit pentru prototipuri și volume mici

Dezavantajele THT:

- Amprentă mai mare și densitate mai mică a componentelor

- Mai lent și mai intensiv în muncă

- Necesită foraj, crescând timpul și costul de fabricație

- Incompatibil cu pasul ultra-fin sau designurile miniaturizate

Când să Folosiți Ce?

| Scenariu | Metodă Recomandată |

|---|---|

| Electronice de consum de volum mare | SMT |

| Prototipuri și loturi mici | THT sau mixt |

| Medii dure (vibrații, șocuri) | THT sau SMT ranforsat |

| Circuite RF de înaltă frecvență | SMT |

| Componente de putere mari | THT |

| Designuri cu spațiu limitat | SMT sau HDI |

Multe asamblări moderne folosesc o abordare cu tehnologie mixtă, valorificând punctele forte ale ambelor metode. De exemplu, un smartphone poate folosi SMT pentru procesoare și cipuri de memorie în timp ce include câteva șuruburi sau ancore through-hole pentru suport structural.

Pentru a afla mai multe despre alegerea între aceste metode, consultați comparația noastră detaliată despre SMT vs asamblarea through-hole.

Controlul Calității în Asamblarea PCB: Asigurarea Fiabilității

Nicio discuție despre Asamblarea PCB nu ar fi completă fără a sublinia importanța controlului calității. Chiar și cele mai avansate procese pot produce unități defecte dacă nu sunt monitorizate și validate corespunzător.

De Ce Contează Calitatea

O singură îmbinare de lipire defectuoasă poate compromite întregul sistem. În industrii critice pentru siguranță precum aerospațial, auto și sănătate, eșecul nu este o opțiune. De aceea, furnizorii de top de Asamblare PCB implementează programe de asigurare a calității în mai multe etape.

Defecte Comune în Asamblarea PCB

- Punți de lipit (scurtcircuite între pini adiacenți)

- Circuite deschise (lipit insuficient sau umectare slabă)

- Tombstoning (încălzirea asimetrică trage un capăt al componentei în sus)

- Componente plasate greșit sau lipsă

- Îmbinări de lipire reci (aspect granulat, conductivitate slabă)

- Goluri (voids) în bilele de lipit BGA

- Delaminare sau deformare cauzată de absorbția de umiditate (popcorning)

Practici Cheie de Asigurare a Calității

-

Revizuirea Designului pentru Manufacturabilitate (DFM): Inginerii analizează layout-ul PCB înainte de producție pentru a identifica probleme potențiale precum spațierea insuficientă, dimensiuni incorecte ale pad-urilor sau dezechilibre termice.

-

Inspecția Materialului Intrat: Toate PCB-urile, componentele și materialele de lipit sunt verificate la sosire pentru conformitatea cu specificațiile.

-

Monitorizarea Procesului: Monitorizarea în timp real a volumului pastei de lipit, preciziei plasării, profilurilor de reflow și caracteristicilor valului de lipit asigură o ieșire consistentă.

-

Sisteme Automate de Inspecție:

- AOI detectează defectele vizibile post-SMT.

- AXI inspectează conexiunile interne în BGA-uri și QFN-uri.

- ICT verifică continuitatea electrică și valorile componentelor.

-

Controlul Statistic al Procesului (SPC): Urmărește variabilele procesului în timp pentru a detecta tendințe și a preveni abaterile.

-

Screening de Stres Ambiental (ESS): Plăcile sunt expuse la cicluri de temperatură, vibrații și umiditate pentru a dezvălui defecte latente.

-

Trasabilitate și Documentare: Urmărirea completă a loturilor permite analiza cauzelor principale în caz de eșecuri pe teren.

O modalitate eficientă de a menține consistența este urmarea unui cadru structurat precum procesul de control al calității în 6 pași, care integrează verificări în fiecare etapă — de la materiale intrate la livrarea finală.

Alegerea Partenerului Potrivit de Asamblare PCB

Selectarea unui producător capabil de Asamblare PCB este crucială pentru aducerea produsului dvs. pe piață cu succes. Căutați parteneri care oferă:

- Experiență cu industria dvs. țintă (medical, auto, industrial, etc.)

- Capabilități avansate în Asamblarea FPC, Asamblarea PCB Rigid-Flex și Asamblarea HDI

- Sisteme robuste de management al calității (ISO 9001, certificare IPC-A-610)

- Comunicare transparentă și suport ingineresc

- Capacitate de producție scalabilă (prototip la fabricație completă)

Dacă sunteți în căutarea unui producător de asamblare PCB de încredere, luați în considerare vizitarea https://pcbassemblymfg.com/ro pentru a explora gama lor completă de servicii, inclusiv fabricația PCB, aprovizionarea componentelor electronice și testarea calității PCB.

De asemenea, puteți consulta capacitățile lor de fabricație PCB sau să-i contactați direct pentru a obține o ofertă PCB.

Concluzie: Viitorul Asamblării PCB

Asamblarea PCB este mult mai mult decât simpla atașare a pieselor pe o placă — este un amestec sofisticat de inginerie, automatizare de precizie și știința calității. Pe măsură ce dispozitivele electronice continuă să se micșoreze în dimensiune în timp ce cresc în complexitate, cererea pentru tehnici avansate de asamblare precum Asamblarea FPC, Asamblarea PCB Rigid-Flex și Asamblarea HDI va crește doar.

De la monitoare de sănătate purtabile la vehicule autonome și dispozitive edge alimentate de AI, succesul inovațiilor de mâine depinde de procese fiabile și de înaltă performanță de Asamblare PCB.

Înțelegând elementele fundamentale — fie că este vorba de stăpânirea compromisurilor dintre SMT și through-hole, navigarea complexităților circuitelor flexibile sau asigurarea unui control strict al calității — veți fi mai bine echipați pentru a proiecta, specifica și fabrica produse electronice care îndeplinesc cele mai înalte standarde.

Rămâneți informați, parteneriați cu înțelepciune și îmbrățișați peisajul în evoluție al producției electronice.