Guia Completo do Processo de Montagem de PCB: Do Design à Produção com SUNTOP Electronics

Amos-Engenheiro Eletrônico

No cenário eletrônico em rápida evolução de hoje, as placas de circuito impresso (PCB) são a espinha dorsal de praticamente todos os dispositivos modernos — de smartphones e equipamentos médicos a sistemas de automação industrial e eletrônica automotiva. Por trás de cada produto eletrônico confiável está um Processo de Montagem de PCB complexo e meticulosamente executado, transformando uma placa nua em um componente totalmente funcional pronto para integração.

Na SUNTOP Electronics, nos orgulhamos de sermos mais do que apenas um fabricante de montagem de PCB — somos seu parceiro de ponta a ponta em inovação, oferecendo serviços de montagem de PCB abrangentes que vão desde o suporte inicial de design até a produção final e garantia de qualidade. Quer você esteja desenvolvendo um protótipo ou escalando para produção em massa, entender o escopo completo do Processo de Montagem de PCB é essencial para garantir desempenho, confiabilidade e eficiência de custos.

Este guia irá orientá-lo em cada estágio do Processo de Montagem de PCB, destacando as melhores práticas, avanços tecnológicos e como a SUNTOP Electronics garante excelência em cada etapa — tudo sob o guarda-chuva do nosso fluxo de trabalho contínuo Do Design à Produção.

O que é Montagem de PCB?

Antes de mergulhar no processo, é importante definir o que realmente significa montagem de PCB. Embora muitas vezes confundido com a fabricação de PCB, a montagem de PCB refere-se especificamente ao processo de montagem e soldagem de componentes eletrônicos em uma PCB nua fabricada. Isso transforma a placa de um substrato passivo em uma unidade ativa e funcional — comumente chamada de PCBA (Printed Circuit Board Assembly).

O Processo de Montagem de PCB envolve várias etapas críticas:

- Validação do design

- Sourcing de componentes

- Aplicação de pasta de solda

- Colocação de componentes

- Soldagem por refluxo

- Inspeção e testes

Cada fase exige engenharia de precisão, maquinário avançado e rigoroso controle de qualidade — áreas onde a SUNTOP Electronics se destaca como fornecedora líder de serviços de montagem de PCB.

A Importância de um Fluxo de Trabalho Do Design à Produção Sem Interrupções

Desenvolver um produto eletrônico bem-sucedido não é apenas criar um bom esquemático; requer uma abordagem holística que integra design, manufaturabilidade, logística da cadeia de suprimentos e escalabilidade. É por isso que a SUNTOP enfatiza uma estratégia unificada Do Design à Produção.

Um fluxo de trabalho fragmentado — onde equipes de design trabalham independentemente de parceiros de fabricação — pode levar a atrasos dispendiosos, redesenhos e problemas de rendimento. Em contraste, colaborar desde o início com um fabricante de montagem de PCB experiente como a SUNTOP garante:

- Verificações de Design for Manufacturability (DFM) são realizadas antecipadamente

- Disponibilidade de componentes e status do ciclo de vida são verificados

- Métodos de montagem são otimizados para eficiência e confiabilidade

- Prazos de prototipagem são reduzidos

- Time-to-market é acelerado

Nossos engenheiros trabalham em estreita colaboração com os clientes durante a fase de pré-produção para revisar arquivos Gerber, BOMs (Listas de Materiais) e desenhos de montagem, identificando riscos potenciais antes que qualquer produção física comece.

Detalhamento Passo a Passo do Processo de Montagem de PCB

Vamos agora explorar as etapas detalhadas envolvidas no moderno Processo de Montagem de PCB, usando as metodologias líderes da indústria da SUNTOP Electronics como referência.

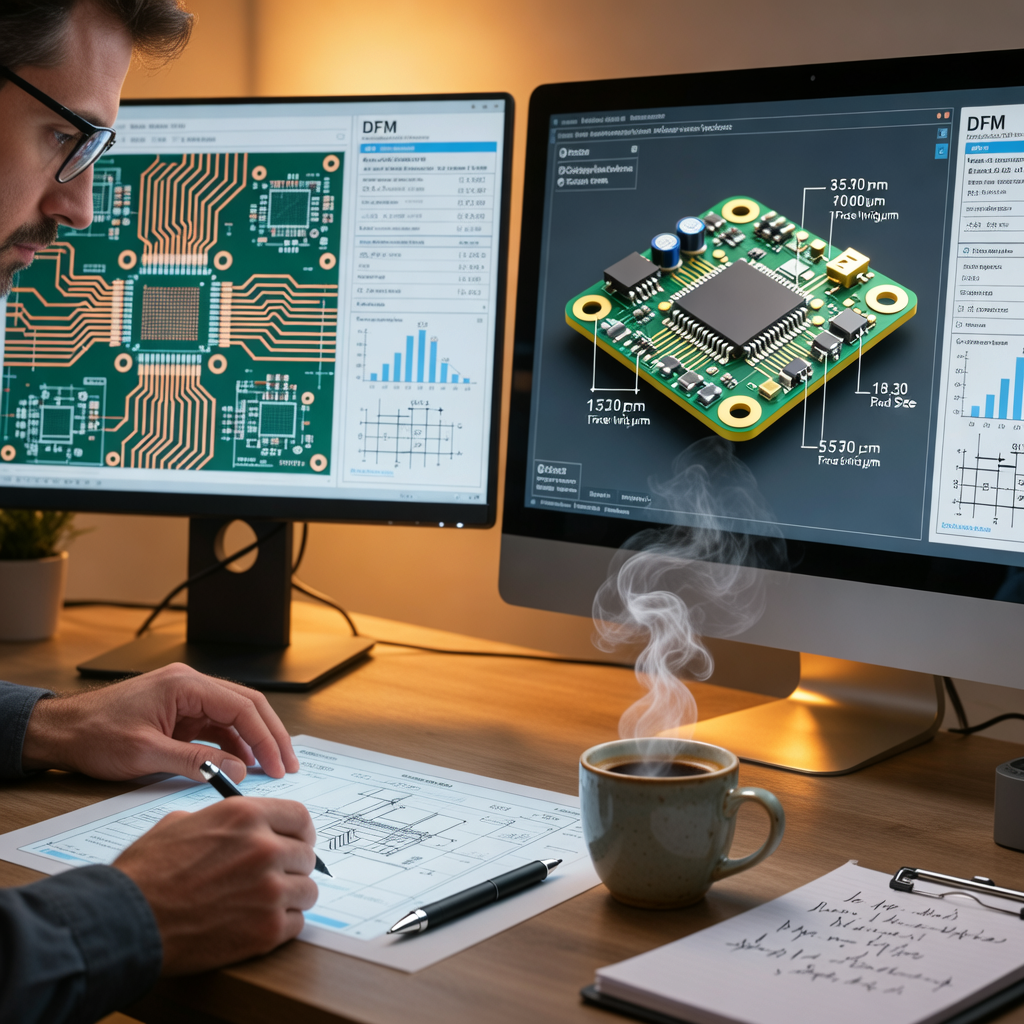

1. Revisão de Design e Análise DFM

Toda montagem bem-sucedida começa com um design sólido. Na SUNTOP, o primeiro passo técnico após receber os dados do cliente é uma análise abrangente de Design for Manufacturability (DFM).

Examinamos:

- Larguras e espaçamentos de trilhas

- Tamanhos de pads e colocações de vias

- Footprints de componentes

- Considerações de alívio térmico

- Compatibilidade do stack-up de camadas

Usando ferramentas de software avançadas, simulamos como a placa se comportará durante a soldagem, refluxo e estresse mecânico. Quaisquer discrepâncias entre o design pretendido e a manufaturabilidade prática são sinalizadas e discutidas com o cliente.

Essa revisão proativa previne armadilhas comuns como tombstoning, pontes ou desalinhamento durante a montagem automatizada — economizando tempo, materiais e custos posteriormente.

🔍 Dica Pro: Sempre forneça ao seu fabricante pacotes de design completos, incluindo arquivos Gerber, arquivos de perfuração NC, BOM e desenhos de montagem para agilizar esse processo.

Para mais insights sobre otimização de seus designs, confira nosso artigo sobre melhores práticas de design de PCB flexível.

2. Fabricação de PCB Nua

Embora tecnicamente parte da fabricação de PCB e não da montagem, a qualidade da placa base impacta diretamente o sucesso de todo o Processo de Montagem de PCB. A SUNTOP oferece serviços de fabricação de PCB integrados, permitindo-nos manter controle rigoroso sobre seleção de materiais, controle de impedância, acabamentos superficiais e precisão dimensional.

Fatores chave incluem:

- Material do Substrato: FR-4, Rogers, poliimida, etc., selecionados com base em requisitos térmicos, elétricos e mecânicos.

- Peso do Cobre: Varia de 0.5 oz a 4+ oz, dependendo das necessidades de transporte de corrente.

- Acabamento Superficial: Opções como ENIG, HASL, Prata por Imersão ou OSP garantem boa soldabilidade e vida útil.

Nossas capacidades de fabricação de PCB incluem HDI, rígido-flex e placas RF de alta frequência — permitindo suporte para aplicações de ponta em aeroespacial, telecomunicações e dispositivos médicos.

Para uma visão mais aprofundada sobre opções de acabamento superficial, leia nosso guia detalhado sobre acabamentos superficiais de PCB.

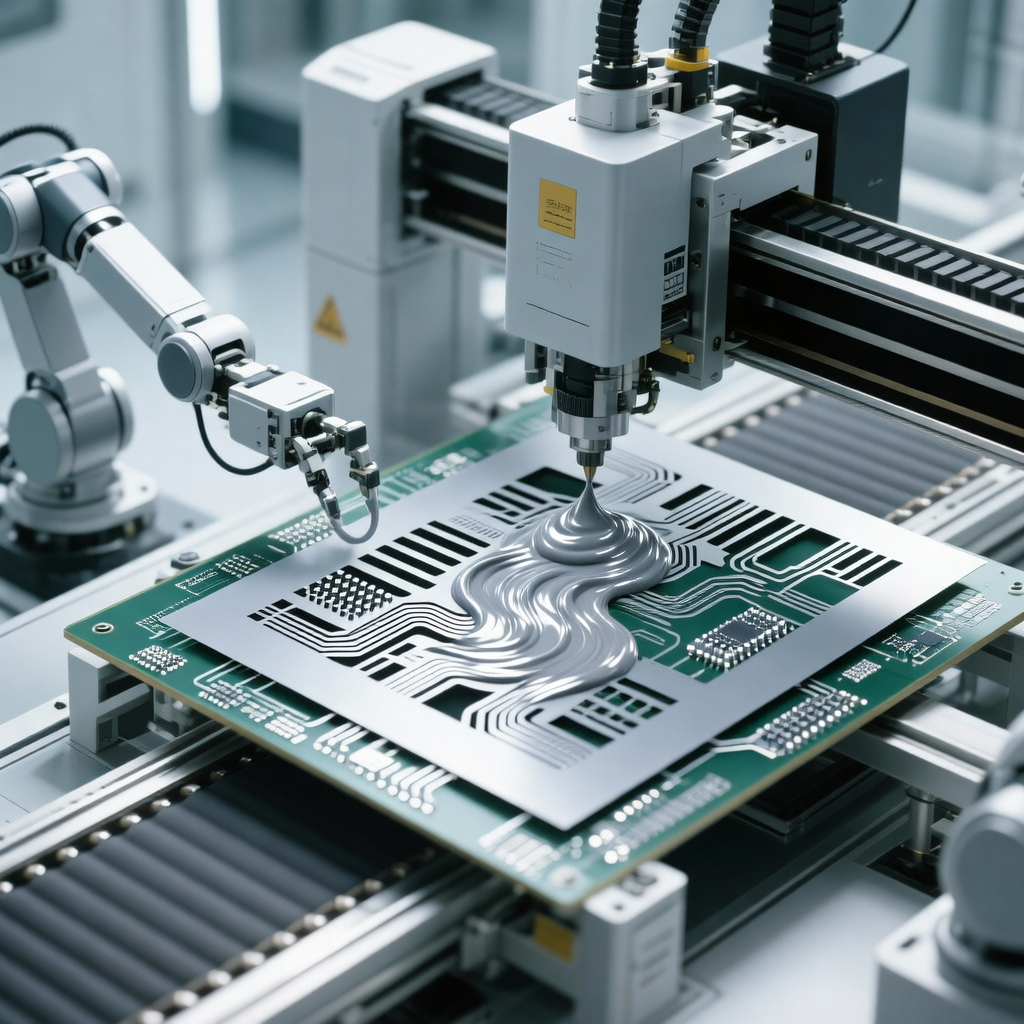

3. Aplicação de Pasta de Solda

Uma vez que as PCBs nuas passam na inspeção de entrada, o próximo passo é aplicar pasta de solda — uma mistura pegajosa de minúsculas partículas de solda e fluxo que segura temporariamente os componentes no lugar antes da soldagem permanente.

Isso é feito usando uma impressora de stencil:

- Um stencil de aço inoxidável, cortado a laser para corresponder às localizações dos pads, é alinhado precisamente sobre a PCB.

- A pasta de solda é espalhada sobre o stencil usando uma espátula.

- Quando o stencil é levantado, depósitos precisos permanecem nos pads.

A precisão aqui é crucial — muita pasta causa pontes; muito pouca leva a juntas fracas. A SUNTOP usa sistemas de visão automatizados para verificar o alinhamento e a consistência após cada ciclo de impressão.

Pastas de solda comumente usadas:

- Tipo 3, Tipo 4 ou Tipo 5 (tamanho da partícula varia)

- Sem chumbo (ex. SAC305) ou formulações com chumbo com base nas necessidades de conformidade RoHS

4. Colocação de Componentes (Pick-and-Place)

Após a aplicação de pasta de solda vem uma das fases mais dinâmicas: colocação de componentes. As montagens modernas dependem fortemente da Tecnologia de Montagem em Superfície (SMT), onde os componentes são colocados diretamente na superfície da placa.

Usando máquinas pick-and-place de alta velocidade, os componentes são retirados de rolos, bandejas ou tubos e posicionados com precisão de nível mícron. Essas máquinas usam bocais de vácuo e sistemas de reconhecimento óptico para alinhar as peças corretamente.

Tipos de componentes processados:

- Resistores, capacitores (pacotes 0201, 0402, 0603)

- ICs (QFP, QFN, BGA)

- Conectores e semicondutores discretos

Componentes through-hole ainda podem ser usados em certos designs, especialmente para requisitos de alta potência ou resistência mecânica. Para uma comparação desses dois métodos, veja nosso artigo detalhado sobre SMT vs montagem through-hole.

Na SUNTOP, nossas linhas SMT operam a velocidades superiores a 80.000 componentes por hora, mantendo uma precisão de colocação de ±25µm — ideal para placas densas e de alta complexidade.

5. Soldagem por Refluxo

Com os componentes assentados na pasta de solda, a placa entra no forno de refluxo — um forno transportador multizona que aquece gradualmente a PCB para derreter a solda e formar conexões elétricas e mecânicas confiáveis.

O perfil de refluxo tipicamente inclui quatro etapas:

- Pré-aquecimento: Aumento gradual de temperatura para ativar o fluxo e prevenir choque térmico.

- Imersão Térmica: Uniformiza a temperatura na placa e ativa o fluxo para limpar óxidos.

- Refluxo/Pico: A temperatura ultrapassa o ponto de fusão da solda (tipicamente ~217°C para SAC305), formando ligações intermetálicas.

- Resfriamento: O resfriamento controlado solidifica as juntas e garante a integridade estrutural.

Perfis inadequados podem causar defeitos como voids, balling ou delaminação. A SUNTOP emprega termopares em tempo real e controle estatístico de processo (SPC) para monitorar e otimizar cada execução.

Para setores de alta confiabilidade como automotivo ou defesa, também oferecemos ambientes de refluxo com nitrogênio para reduzir a oxidação e melhorar a qualidade da junta.

6. Inserção de Componentes Through-Hole e Soldagem por Onda

Se o design inclui componentes through-hole (THT), estes são inseridos manualmente ou via máquinas de inserção automatizada após o processamento SMT.

Essas placas então passam por soldagem por onda:

- O lado inferior da PCB passa sobre uma onda estacionária de solda derretida.

- A ação capilar puxa a solda para cima através dos furos, formando fortes conexões mecânicas e elétricas.

Técnicas de soldagem seletiva são usadas quando apenas áreas específicas precisam de tratamento THT, evitando danos aos SMDs já montados.

A limpeza pós-soldagem pode seguir se exigido pelos padrões de aplicação (ex. especificações médicas ou militares).

7. Montagem Manual e Retrabalho

Apesar da automação, algumas tarefas exigem perícia humana. Técnicos qualificados realizam:

- Soldagem manual de grandes conectores ou componentes sensíveis ao calor

- Retrabalho de juntas defeituosas identificadas durante a inspeção

- Aplicação de coating conformal

- Potting ou encapsulamento

Os operadores treinados da SUNTOP aderem aos padrões IPC-A-610 Classe 2 ou Classe 3, garantindo qualidade consistente mesmo em operações manuais.

As estações de retrabalho são equipadas com microscópios, ferramentas de retrabalho a ar quente e bombas de dessoldagem para corrigir problemas sem danificar os circuitos circundantes.

8. Inspeção Óptica Automatizada (AOI)

A garantia de qualidade começa imediatamente após a soldagem. Sistemas de Inspeção Óptica Automatizada (AOI) escaneiam a placa usando câmeras de alta resolução e algoritmos sofisticados para detectar defeitos como:

- Componentes faltantes

- Peças desalinhadas ou rotacionadas

- Pontes de solda

- Solda insuficiente ou excessiva

- Erros de polaridade

A AOI é não destrutiva e rápida — capaz de inspecionar milhares de juntas de solda por minuto. Os resultados são registrados para rastreabilidade e análise de tendências.

Na SUNTOP, a AOI é implantada tanto pós-SMT quanto pós-THT para detectar problemas precocemente e minimizar as taxas de refugo.

9. Inspeção por Raios X (AXI) para Juntas Ocultas

Alguns componentes, particularmente Ball Grid Arrays (BGAs) e Chip Scale Packages (CSPs), têm juntas de solda escondidas sob o corpo. A inspeão visual não pode avaliar sua qualidade.

É aí que a inspeção por raios X (AXI) se torna indispensável. Usando raios X para penetrar no pacote, a AXI revela:

- Percentual de vazios nas bolas de solda

- Alinhamento das bolas com os pads

- Presença de curtos ou aberturas

- Defeitos head-in-pillow

A SUNTOP utiliza sistemas AXI de última geração com capacidades de imagem 2D e 3D para garantir que os BGAs atendam aos rigorosos padrões de confiabilidade.

Entender os desafios da montagem BGA é fundamental para prevenir falhas em campo — especialmente em aplicações de missão crítica.

10. Testes Funcionais e Testes In-Circuit (ICT)

Mesmo placas visualmente perfeitas podem ter falhas elétricas subjacentes. Para confirmar a funcionalidade, realizamos vários testes elétricos:

Teste In-Circuit (ICT)

- Usa um fixture de cama de pregos para fazer contato com os pontos de teste.

- Mede resistência, capacitância, níveis de tensão e continuidade.

- Detecta curtos, aberturas, valores errados e erros de orientação.

O ICT fornece diagnósticos profundos, mas requer ferramentas personalizadas, tornando-o mais adequado para tiragens de volume médio a alto.

Teste de Sonda Volante (Flying Probe)

- Ideal para lotes de baixo volume ou protótipos.

- As sondas se movem dinamicamente pela placa sem um fixture fixo.

- Mais lento que o ICT, mas altamente flexível.

Teste de Circuito Funcional (FCT)

- Simula condições de operação do mundo real.

- Liga a placa e verifica sinais de entrada/saída, interfaces de comunicação, regulação de energia, etc.

- Frequentemente personalizado por projeto com jigs de teste e software dedicados.

Na SUNTOP, desenvolvemos estratégias de teste sob medida com base no volume, complexidade e nível de risco da aplicação.

11. Limpeza Final, Coating e Embalagem

Dependendo do ambiente de uso final, etapas adicionais de acabamento podem ser aplicadas:

Coating Conformal

- Uma camada polimérica protetora (acrílico, silicone, uretano) aplicada para proteger contra umidade, poeira, produtos químicos e ciclos térmicos.

- Aplicado via pulverização, imersão ou robôs de revestimento seletivo.

Usado extensivamente em controles automotivos, externos e industriais.

Potting

- Encapsular todo o conjunto em resina para proteção extrema.

- Comum em dispositivos de alta vibração ou submersíveis.

Limpeza Final

- Remove resíduos de fluxo, especialmente importante em circuitos de alta impedância.

- Processos de limpeza com água deionizada ou à base de solventes são usados.

As placas são então secas, etiquetadas e embaladas em embalagens seguras contra ESD para envio.

12. Garantia de Qualidade e Rastreabilidade

Na SUNTOP Electronics, a qualidade não é uma reflexão tardia — ela está integrada em cada fase do Processo de Montagem de PCB. Nosso processo de controle de qualidade de 6 etapas garante entrega com defeito zero:

- Inspeção de Materiais de Entrada

- Verificação de Pasta de Solda

- AOI Pré-Refluxo

- AOI Pós-Refluxo

- AXI (para BGAs/CSPs)

- Teste Elétrico e Funcional Final

Todas as inspeções são documentadas e a rastreabilidade do lote é mantida durante toda a produção. Estamos em conformidade com ISO 9001, IATF 16949 (automotivo) e padrões IPC.

Nossos serviços de QA incluem triagem de estresse ambiental (ESS), testes HALT/HASS e relatórios de primeiro artigo mediante solicitação.

Tipos de Tecnologias de Montagem de PCB

A escolha da tecnologia de montagem depende da complexidade do design, tipos de componentes e volume de produção. Aqui estão os principais métodos usados hoje:

Tecnologia de Montagem em Superfície (SMT)

- Componentes montados diretamente na superfície da PCB.

- Permite designs menores, mais leves e mais densos.

- Domina >80% da eletrônica moderna.

Ideal para eletrônicos de consumo, dispositivos IoT e tecnologia móvel.

Tecnologia Through-Hole (THT)

- Os terminais são inseridos através de furos perfurados e soldados no lado oposto.

- Oferece resistência mecânica e durabilidade superiores.

- Usado para conectores, transformadores e componentes pesados.

Ainda relevante em eletrônica de potência, militar/aeroespacial e maquinário industrial.

Montagem de Tecnologia Mista

- Combina SMT e THT na mesma placa.

- Requer sequenciamento cuidadoso para evitar perturbar peças já montadas.

Comum em produtos híbridos como fontes de alimentação e painéis de controle.

A SUNTOP apoia todas as três abordagens com configurações de linha flexíveis e planejamento de processo especializado.

Desafios e Soluções Avançados da Montagem de PCB

À medida que a eletrônica encolhe e as demandas de desempenho crescem, novos desafios surgem no Processo de Montagem de PCB. Vamos ver alguns dos mais prementes e como a SUNTOP os aborda.

Miniaturização e Interconexão de Alta Densidade (HDI)

Dispositivos modernos exigem footprints menores e maior funcionalidade. PCBs HDI usam microvias, vias cegas/enterradas e componentes de pitch mais fino (ex. BGAs de pitch 0.3mm).

Desafios:

- Tolerâncias apertadas exigem colocação ultra-precisa

- Confiabilidade de microvias sob ciclo térmico

- Aumento do risco de voiding de solda

Soluções na SUNTOP:

- Uso de máquinas pick-and-place avançadas com sistemas de visão aprimorados

- Perfis de refluxo otimizados com atmosfera de nitrogênio

- Inspeção por raios X aprimorada para micro-BGAs

Saiba mais sobre o futuro da miniaturização em nosso artigo sobre tecnologia PCB HDI.

Conformidade com Soldagem Sem Chumbo

Regulamentações ambientais como RoHS exigem o uso de soldas sem chumbo (ex. SAC305), que têm pontos de fusão mais altos (~217°C) em comparação com o tradicional SnPb (~183°C).

Impacto:

- Maior estresse térmico em componentes e substratos

- Risco de pad cratering ou delaminação

- Perfilamento de refluxo mais sensível necessário

Nossos engenheiros usam modelagem preditiva e simulação térmica para otimizar perfis, minimizando o estresse enquanto garantem juntas robustas.

Volatilidade da Cadeia de Suprimentos e Sourcing de Componentes

Um dos maiores obstáculos nos últimos anos tem sido a escassez de semicondutores e longos prazos de entrega. Atrasos na obtenção de componentes-chave podem paralisar projetos inteiros.

A SUNTOP mitiga isso através de nossos serviços de sourcing de componentes eletrônicos:

- Parcerias estratégicas com distribuidores globais

- Monitoramento do ciclo de vida e alertas de obsolescência

- Banco de dados de alternativas aprovadas (com aprovação do cliente)

- Estratégias de duplo sourcing

Ajudamos os clientes a navegar por interrupções e manter a produção nos trilhos — mesmo durante turbulências do mercado.

Leia nossos insights mais recentes sobre otimização da cadeia de suprimentos de PCB para saber como estamos construindo cadeias de suprimentos resilientes.

Por Que Escolher a SUNTOP Electronics para Suas Necessidades de Montagem de PCB?

Com numerosos fabricantes de montagem de PCB disponíveis globalmente, o que diferencia a SUNTOP?

Capacidades de Ponta a Ponta

Do conceito à conclusão, oferecemos:

- Suporte de design de PCB

- Fabricação e montagem

- Aquisição de componentes

- Testes e certificação

- Logística e fulfillment

Não há necessidade de coordenar vários fornecedores — nós gerenciamos tudo.

Instalações de Última Geração

Nosso piso de fabricação possui:

- Linhas SMT totalmente automatizadas com máquinas SIPLACE e Yamaha

- Fornos de refluxo com nitrogênio com perfilamento em tempo real

- Sistemas 3D AOI e AXI

- Câmaras de teste ambiental

Tudo alojado em um ambiente de sala limpa controlado por ESD.

Expertise Específica do Setor

Atendemos diversos mercados, incluindo:

- Dispositivos médicos

- Sistemas automotivos e EV

- Automação industrial

- Telecomunicações

- Eletrônica de consumo

- Aeroespacial e defesa

Cada setor tem demandas regulatórias e de confiabilidade únicas — e a SUNTOP atende a todas elas.

Explore as indústrias atendidas pelo fabricante de PCB para ver como adaptamos as soluções ao seu campo.

Compromisso com Transparência e Suporte

Acreditamos na comunicação aberta. Os clientes recebem:

- Atualizações de produção em tempo real

- Relatórios de inspeção detalhados

- Amostras de primeiro artigo

- Gerentes de projeto dedicados

Além disso, nossa equipe está sempre disponível para responder perguntas ou ajudar com melhorias de design.

Quer saber mais sobre quem somos? Visite nossa página sobre a empresa de montagem de PCB.

Como Começar com o Serviço de Montagem de PCB da SUNTOP

Começar um novo projeto deve ser empolgante, não avassalador. Veja como é fácil começar a trabalhar com a SUNTOP:

-

Envie Seus Arquivos

- Envie arquivos Gerber, BOM e desenhos de montagem por e-mail ou pelo nosso portal de upload seguro.

-

Receba um Relatório DFM Gratuito

- Dentro de 24–48 horas, obtenha feedback acionável sobre a prontidão do design.

-

Obtenha uma Cotação

- Preços transparentes com base no volume, complexidade e prazo de entrega.

-

Aprove e Lance a Produção

- Uma vez aprovado, começamos a fabricação e a montagem com atualizações regulares de progresso.

Para começar, basta contatar o fabricante de PCB ou clicar em obter uma cotação de PCB para assistência imediata.

Nossa equipe responsiva está pronta para ajudar, esteja você construindo um único protótipo ou lançando uma linha de produtos global.

Conclusão: Dominando o Processo de Montagem de PCB Do Design à Produção

A jornada de um diagrama de circuito a uma PCB totalmente montada, testada e certificada é intrincada — exigindo domínio técnico, equipamentos avançados e atenção inabalável aos detalhes. O Processo de Montagem de PCB não é apenas uma sequência de etapas; é uma sinfonia de engenharia de precisão, ciência dos materiais e garantia de qualidade.

Na SUNTOP Electronics, refinamos esse processo ao longo de anos entregando montagens de alta confiabilidade em todos os setores. Nosso compromisso com a excelência, transparência e parceria nos torna uma escolha preferida para inovadores em todo o mundo.

Esteja você navegando pelas complexidades das placas HDI, gerenciando riscos da cadeia de suprimentos ou se preparando para a produção em massa, nossos serviços de montagem de PCB fornecem a base de que você precisa para ter sucesso.

Ao integrar design, fabricação, montagem e testes sob o mesmo teto, entregamos verdadeira continuidade Do Design à Produção — reduzindo riscos, melhorando a velocidade e aprimorando a qualidade do produto.

Pronto para dar vida à sua próxima ideia? Faça parceria com a SUNTOP Electronics — seu aliado confiável na inovação da fabricação eletrônica.