Desafios e Soluções na Montagem BGA

David Lee

À medida que os dispositivos eletrônicos continuam a evoluir – tornando-se mais rápidos, menores e mais potentes – a demanda por interconexões de alta densidade nunca foi tão grande. Os pacotes Ball Grid Array (BGA) surgiram como uma solução crítica no design moderno de PCBs, oferecendo desempenho elétrico, gerenciamento térmico e eficiência de espaço superiores em relação às tecnologias de empacotamento tradicionais. No entanto, enquanto a tecnologia BGA possibilita a eletrônica de próxima geração, ela também introduz complexidades de fabricação únicas.

Na SUNTOP Electronics, líder na montagem de PCB, nos especializamos em superar esses desafios por meio de engenharia de precisão, equipamentos avançados e rigorosos protocolos de Controle de Qualidade BGA. Neste guia abrangente, exploraremos os desafios de montagem BGA mais comuns, suas causas raízes e as soluções BGA comprovadas que garantem confiabilidade, rendimento e sucesso do produto a longo prazo.

Seja você um engenheiro projetando sua primeira placa baseada em BGA ou um gerente de compras adquirindo montagens de alta confiabilidade, entender as complexidades da integração BGA é essencial. Vamos mergulhar no que torna o BGA tanto revolucionário – quanto exigente.

O que é BGA? Entendendo o Básico

Definição e Estrutura dos Pacotes BGA

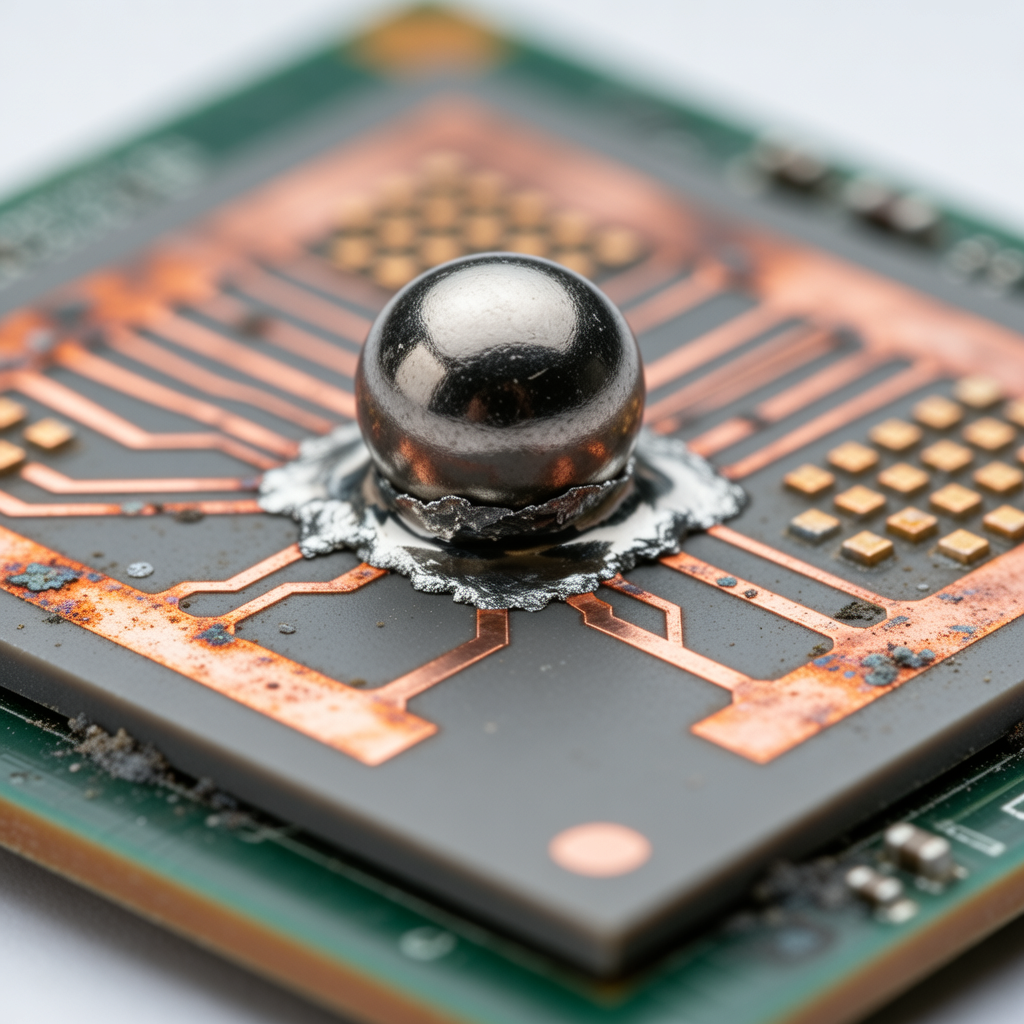

Ball Grid Array (BGA) é um tipo de empacotamento de montagem em superfície usado para circuitos integrados. Ao contrário dos quad flat packs (QFPs) que usam pinos ao redor do perímetro, os BGAs usam uma matriz de esferas de solda na parte inferior do pacote para conectar à placa de circuito impresso (PCB). Essas esferas de solda são dispostas em um padrão de grade, permitindo centenas – ou até milhares – de conexões em um espaço compacto.

A estrutura normalmente inclui:

- Um substrato feito de material cerâmico ou orgânico

- Esferas de solda (geralmente estanho-chumbo ou ligas sem chumbo como SAC305)

- Um chip encapsulado conectado via tecnologia de wire bonding ou flip-chip

Este design oferece várias vantagens:

- Maior contagem de pinos em espaço limitado

- Caminhos elétricos mais curtos — indutância reduzida e integridade de sinal melhorada

- Melhor dissipação de calor devido ao contato direto com a PCB

- Estabilidade mecânica aprimorada sob ciclagem térmica

Por que o BGA é usado na Eletrônica Moderna

Os BGAs são agora o padrão em aplicações que exigem alto desempenho e miniaturização:

- Eletrônicos de consumo: Smartphones, tablets, wearables

- Hardware de rede: Roteadores, switches, estações base

- Sistemas automotivos: ADAS, infotainment, unidades de controle de motor

- Automação industrial: PLCs, robótica, sistemas de visão

- Dispositivos médicos: Equipamentos de imagem, monitores de pacientes

Como os BGAs suportam maior densidade de E/S sem aumentar o tamanho do pacote, eles permitem avanços no poder de computação no estilo da Lei de Moore. Mas com grande capacidade vem grande complexidade – e obstáculos significativos de fabricação.

Desafios Comuns na Montagem BGA

Apesar de seus benefícios, os componentes BGA impõem dificuldades significativas durante a montagem da PCB. A natureza oculta das juntas de solda – localizadas sob o chip – torna a inspeção e o retrabalho extremamente desafiadores. Abaixo estão alguns dos problemas mais frequentes encontrados durante a montagem BGA.

1. Pontes de Solda e Curtos-Circuitos

Um dos defeitos mais comuns na montagem BGA é a ponte de solda, onde esferas de solda adjacentes se fundem durante o refluxo, criando conexões elétricas não intencionais. Isso pode ocorrer devido a:

- Depósito excessivo de pasta de solda

- Design ruim do estêncil (tamanho da abertura muito grande)

- Desalinhamento durante a colocação

- Perfis de aquecimento desiguais causando abatimento

Como as juntas não são visíveis após o refluxo, a detecção de curtos requer ferramentas especializadas como inspeção por raio-X.

Dica Profissional: Use estênceis cortados a laser com paredes trapezoidais para melhorar a consistência da liberação da pasta e reduzir o risco de pontes.

2. Solda Insuficiente (Abertos)

No extremo oposto do espectro, volume de solda insuficiente leva a circuitos abertos. As causas incluem:

- Fusão incompleta de esferas de solda e pads

- Oxidação nas esferas de solda ou pads da PCB

- Má molhabilidade devido à atividade incorreta do fluxo

- Cratera ou delaminação do pad

Esses defeitos levam a conexões intermitentes ou falha total, muitas vezes aparecendo apenas após estresse térmico ou choque mecânico.

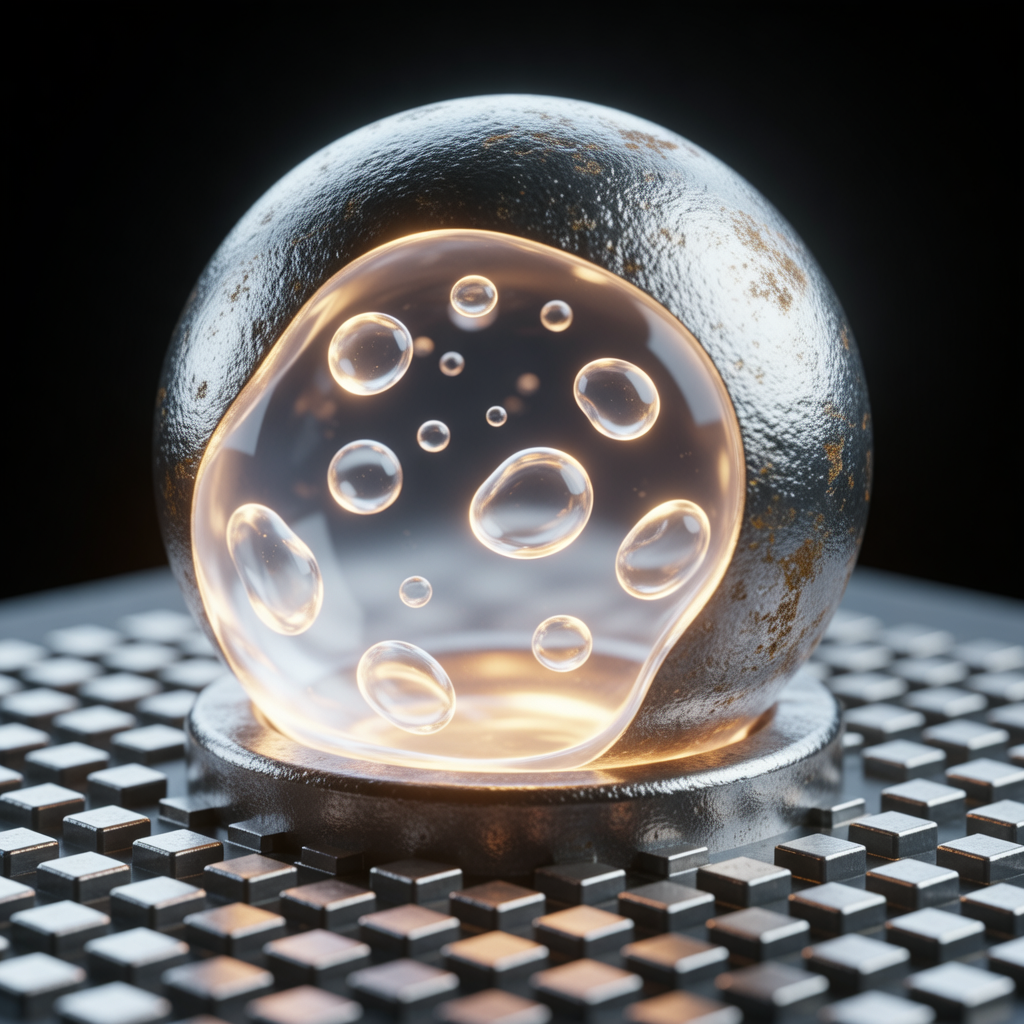

3. Vazios (Voids) nas Juntas de Solda

Vazios – bolsões de gás preso dentro da junta de solda solidificada – são comuns em montagens BGA. Embora vazios menores (<25%) possam ser aceitáveis sob os padrões IPC-A-610, vazios excessivos comprometem:

- A condutividade térmica

- A resistência mecânica

- A confiabilidade a longo prazo

Principais contribuintes para a formação de vazios:

- Desgaseificação volátil de resíduos de fluxo

- Taxas de rampa rápidas no perfil de refluxo

- Absorção de umidade pelo substrato (especialmente para BGAs de plástico)

Componentes sensíveis à umidade devem ser assados antes da montagem para evitar o "efeito pipoca" e a formação de vazios internos.

4. Problemas de Coplanaridade e Precisão de Colocação

Coplanaridade refere-se a quão uniformemente as esferas de solda se assentam em relação à superfície inferior do pacote BGA. Esferas não coplanares podem levar a um contato ruim com a PCB, resultando em juntas abertas ou fracas.

Fatores que afetam a coplanaridade:

- Empenamento do pacote BGA devido a incompatibilidade térmica

- Condições de armazenamento inadequadas (exposição à umidade)

- Danos mecânicos durante o manuseio

Além disso, a colocação precisa é vital. Mesmo um desalinhamento em nível de mícron pode causar conexões incompletas, especialmente com BGAs de passo fino (por exemplo, passo de 0,4 mm).

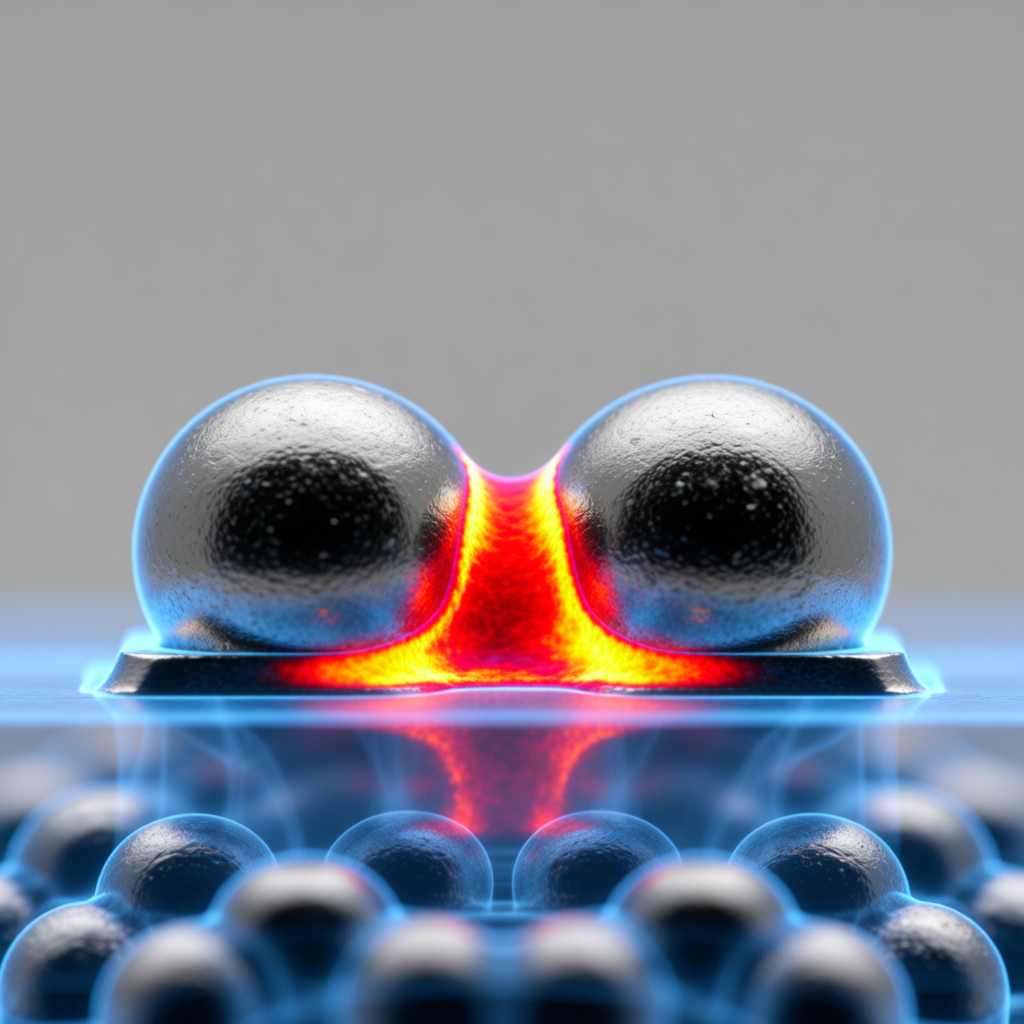

5. Defeitos Head-in-Pillow (HiP)

Um defeito particularmente insidioso conhecido como Head-in-Pillow (HiP) ocorre quando a esfera de solda ("cabeça") falha em se fundir completamente com a pasta de solda derretida no pad da PCB ("travesseiro"). Visualmente, assemelha-se a uma esfera parcialmente achatada descansando sobre solda não misturada.

Causas raízes:

- Empenamento do componente levantando a esfera do pad durante o refluxo

- Perfis térmicos incompatíveis entre o lado superior e inferior da placa

- Reologia da pasta de solda fora da especificação

- Assentamento retardado do componente devido ao desequilíbrio da tensão superficial

Defeitos HiP são notoriamente difíceis de detectar sem seção transversal ou análise de raio-X 3D.

6. Estresse Térmico e Rachaduras por Fadiga

Durante a operação, a ciclagem térmica repetida causa expansão e contração em taxas diferentes entre o chip de silício, o substrato do pacote e a PCB. Com o tempo, isso leva a rachaduras por fadiga nas juntas de solda – particularmente nas fileiras mais externas da matriz onde o estresse é maior.

Este problema é exacerbado por:

- Grande incompatibilidade de CTE (Coeficiente de Expansão Térmica)

- PCBs grossas ou substratos rígidos

- Falta de preenchimento inferior (underfill) ou revestimento conformal

- Ambientes de alta potência (por exemplo, aplicações automotivas sob o capô)

Sem mitigação, as rachaduras por fadiga crescem até que a junta falhe elétrica ou mecanicamente.

Como a SUNTOP Electronics Aborda os Desafios da Montagem BGA

Como provedora de serviço completo de serviços de montagem de PCB, a SUNTOP Electronics aproveita tecnologia de ponta, controles rigorosos de processo e profunda experiência técnica para fornecer soluções BGA robustas. Nossa abordagem abrange consultoria de design, fabricação de precisão e Controle de Qualidade BGA abrangente – garantindo que cada montagem atenda aos mais altos padrões de confiabilidade.

Vamos ver como lidamos com cada desafio de frente.

Design de Estêncil Avançado e Impressão de Pasta de Solda

A precisão começa com a aplicação consistente de pasta de solda. Empregamos:

- Estênceis de aço inoxidável cortados a laser com nanorrevestimentos para melhorar a liberação da pasta

- Designs de abertura otimizados usando modelagem estatística e dados empíricos

- Limpadores de estêncil automatizados para manter a qualidade de impressão durante as execuções de produção

Nossos sistemas SPI (Inspeção de Pasta de Solda) usam digitalização a laser 3D para verificar a precisão do volume, altura e posição – detectando defeitos de impressão antes da colocação dos componentes.

Ao manter tolerâncias rigorosas (±10% do volume alvo), minimizamos riscos de pontes e juntas insuficientes.

Máquinas Pick-and-Place de Alta Precisão

Utilizamos máquinas pick-and-place Siemens ASM e Fuji NXT III de última geração capazes de colocar BGAs com precisão submicrométrica. As características incluem:

- Sistemas de visão com alinhamento multiponto para correção real do centro de gravidade

- Seleção adaptativa de bocal com base no peso e tamanho do componente

- Loops de feedback em tempo real ajustando a força e o ângulo de colocação

Para BGAs de passo ultrafino (até 0,3 mm), implementamos verificação em malha fechada para garantir erro de registro zero.

Perfis de Refluxo Otimizados com Software de Perfilagem Térmica

O gerenciamento térmico é central para a montagem BGA bem-sucedida. Desenvolvemos perfis de refluxo personalizados usando o software KIC Navigator, que modela a dinâmica de transferência de calor através de placas multicamadas complexas.

Parâmetros-chave que otimizamos:

- Taxa de rampa (para evitar choque térmico)

- Duração da imersão (para ativação uniforme do fluxo)

- Temperatura de pico (para garantir fusão completa sem danificar componentes)

- Inclinação de resfriamento (para promover estrutura de grão fino)

Cada perfil é validado usando termopares colocados diretamente em pacotes BGA e monitorados em tempo real.

Além disso, todos os dispositivos sensíveis à umidade (MSDs) são armazenados em armários secos e assados de acordo com os padrões JEDEC antes da montagem.

Inspeção por Raio-X e 3D AXI para Análise de Juntas Ocultas

Como as juntas BGA são invisíveis após a montagem, a inspeção visual é impossível. É por isso que a SUNTOP emprega inspeção automatizada por raio-X (AXI) como parte central do nosso processo de Controle de Qualidade BGA.

Nosso sistema Nordson DAGE XD7600 oferece:

- Imagem de tomografia computadorizada (CT) 2D e 3D

- Medição de porcentagem de vazio de acordo com as diretrizes IPC-7095

- Análise de deslocamento de esfera e coplanaridade

- Detecção de head-in-pillow, pontes e abertos

Todas as inspeções são documentadas e rastreáveis, apoiando os requisitos de qualidade AS9100, ISO 13485 e de grau automotivo.

Aplicação de Underfill para Maior Confiabilidade

Para combater a fadiga térmica e o estresse mecânico, oferecemos dispensação de underfill como um processo opcional, mas altamente recomendado para aplicações de missão crítica.

O underfill é uma resina polimérica injetada ao longo das bordas do BGA após o refluxo. A ação capilar a atrai para baixo do pacote, onde ela cura para formar uma ligação mecânica rígida entre o componente e a PCB.

Benefícios:

- Reduz o estresse em juntas de solda individuais em até 90%

- Previne a propagação de rachaduras

- Melhora a resistência à vibração e choque de queda

- Estende a vida operacional em ambientes severos

Comumente usado nos setores aeroespacial, defesa, médico e industrial.

Capacidades de Retrabalho e Reparo

Mesmo com as melhores práticas, defeitos ocorrem ocasionalmente. A SUNTOP mantém uma estação de retrabalho BGA dedicada equipada com:

- Aquecimento infravermelho e de convecção de precisão

- Ferramentas de captação a vácuo com sensores térmicos

- Microscópios e câmeras de alinhamento

- Perfis de retrabalho pré-programados para vários tipos de BGA

Nossos técnicos seguem os padrões IPC-7711/7721 para remoção segura, limpeza, re-esferamento (se necessário) e reinstalação – minimizando o risco para componentes circundantes e a própria PCB.

Componentes re-esferados passam por inspeção completa de raio-X antes de retornar à linha.

Garantindo o Controle de Qualidade BGA: Nossa Abordagem em Camadas

A qualidade não é uma reflexão tardia – ela é incorporada em cada estágio do nosso fluxo de trabalho de montagem de PCB. Na SUNTOP, aplicamos uma estratégia de Controle de Qualidade BGA em camadas que combina medidas preventivas, monitoramento em tempo real e validação final.

Camada 1: Revisão de Design para Manufaturabilidade (DFM)

Antes de qualquer produção começar, nossa equipe de engenharia realiza uma revisão DFM completa focada especificamente na compatibilidade BGA. Analisamos:

- Dimensões do padrão de pad vs especificações do fabricante

- Pads definidos por máscara de solda (SMD) vs não definidos por máscara de solda (NSMD)

- Métodos de chapeamento e tenda (tenting) via-in-pad

- Design de alívio térmico para planos de terra

- Zonas proibidas para componentes próximos

Usando ferramentas como Altium Designer e Valor Process Preparation, identificamos problemas potenciais cedo – economizando tempo, custo e rendimento no futuro.

Os clientes recebem relatórios detalhados com recomendações acionáveis, garantindo a manufaturabilidade desde o primeiro dia.

Camada 2: Inspeção de Material Recebido

Todas as matérias-primas – incluindo componentes BGA – são inspecionadas na chegada. Verificamos:

- Códigos de data e níveis de sensibilidade à umidade (MSL)

- Danos físicos ou deformações

- Empenamento do pacote usando perfilômetros ópticos

- Certificado de Conformidade (CoC) e rastreabilidade de lote

Componentes classificados como MSL3 ou superior são movidos imediatamente para armazenamento seco com umidade abaixo de 10% UR.

Camada 3: Monitoramento de Processo In-Line

Ao longo da linha de montagem, sistemas automatizados monitoram continuamente variáveis-chave:

- Resultados SPI para desvio de volume de pasta

- Dados de deslocamento de colocação de sistemas de visão

- Conformidade do perfil de refluxo (com alertas para anomalias)

- Velocidade do transportador e condições ambientais

Qualquer parâmetro fora dos limites predefinidos aciona uma parada imediata e investigação da causa raiz.

Camada 4: Teste Final e Validação

Após a montagem, cada placa passa por testes funcionais adaptados à sua aplicação. Para designs com muito BGA, integramos etapas de verificação adicionais:

- Teste de sonda voadora ou cama de pregos para conectividade

- Boundary scan (JTAG) para nós inacessíveis

- Teste de Burn-in em temperaturas elevadas

- Triagem de estresse ambiental (ESS) incluindo ciclagem térmica e vibração

Combinado com resultados AXI, isso cria uma imagem completa da saúde do produto.

Você pode aprender mais sobre nosso processo de controle de qualidade de 6 passos que garante entrega com zero defeitos em todos os projetos.

Melhores Práticas para Implementação BGA Bem-Sucedida

Enquanto os fabricantes desempenham um papel fundamental, designers e engenheiros podem influenciar significativamente o sucesso do BGA por meio de escolhas de design ponderadas. Aqui estão as principais melhores práticas:

Otimize Padrões de Pad de Acordo com Padrões IPC

Siga sempre as diretrizes IPC-7351B para criação de padrões de pad. Para pads NSMD (recomendados para a maioria dos BGAs), garanta:

- Diâmetro do pad de cobre = 0,3–0,5 × passo

- Abertura da máscara de solda ligeiramente maior que o cobre para permitir molhabilidade

- Espaçamento adequado para evitar pontes

Evite pads excessivamente grandes, que aumentam o risco de tombstoning e molhabilidade desigual.

Use Via-in-Pad Estrategicamente

Vias colocadas dentro de pads BGA ajudam a rotear trilhas de alta densidade – mas devem ser devidamente chapeadas e preenchidas para evitar que a solda seja sugada para o buraco.

Abordagem recomendada:

- Vias chapeadas e preenchidas com epóxi não condutor

- Tendadas (cobertas) com máscara de solda

- Evite vias abertas a menos que sejam preenchidas

Isso previne vazios e garante formação consistente de junta de solda.

Implemente Gerenciamento Térmico Adequado

BGAs de alta potência geram calor significativo. Incorpore:

- Planos térmicos internos conectados à matriz de terra BGA

- Vias térmicas sob o pad central (se aplicável)

- Dissipadores de calor ou materiais de interface térmica (TIMs)

Garanta fluxo de ar adequado no gabinete final para dissipar calor efetivamente.

Planeje Testabilidade e Debugging

Com muitos sinais inacessíveis sob o BGA, planeje o acesso de teste cedo:

- Inclua cabeçalhos JTAG ou cadeias boundary-scan

- Adicione pontos de teste para trilhos de energia críticos e clocks

- Considere CIs compatíveis com boundary scan quando possível

Colabore com seu fabricante de montagem de PCB durante o layout para garantir a cobertura de teste.

Estudo de Caso: Montagem BGA FPGA de Alta Densidade para Automação Industrial

Cliente: OEM europeu de controladores industriais

Desafio: Montar um FPGA de 1.152 esferas (passo de 0,8 mm) em uma PCB HDI de 12 camadas com restrições de tempo rigorosas

Requisitos: Zero defeitos, rastreabilidade total, temperatura operacional estendida (-40°C a +85°C)

Solução Implementada pela SUNTOP:

- Conduziu sessão DFM conjunta com o cliente para validar empilhamento, design de via e controle de impedância

- Fabricou microvias perfuradas a laser com construção preenchida e tampada

- Aplicou pasta de solda impressa com precisão usando um estêncil eletroformado de 4 mil

- Colocou o FPGA usando Siemens SX7 com alinhamento de câmera dupla

- Executou perfil de refluxo personalizado com atmosfera de nitrogênio para reduzir oxidação

- Realizou inspeção AXI 3D com mapeamento automático de vazios e relatórios

- Aplicou underfill capilar para maior confiabilidade mecânica

- Executou teste de burn-in de 72 horas seguido de verificação funcional

Resultado:

- Rendimento de primeira passagem: 99,8%

- Zero retornos de campo após 18 meses de implantação

- Cliente expandiu a parceria para incluir serviços PCBA chave na mão completos

Este projeto exemplifica como a combinação de capacidades avançadas com soluções BGA disciplinadas leva ao sucesso no mundo real.

Escolhendo o Parceiro de Montagem de PCB Certo para Projetos BGA

Nem todos os fabricantes contratados estão igualmente equipados para lidar com a montagem BGA. Ao avaliar parceiros, pergunte:

- Eles têm sistemas AXI dedicados?

- Seus fornos de refluxo são regularmente perfilados e calibrados?

- Eles podem fornecer evidências de projetos BGA bem-sucedidos?

- Que opções de underfill e retrabalho eles oferecem?

Na SUNTOP Electronics, orgulhamo-nos da transparência, capacidade e colaboração com o cliente. Com décadas de experiência em montagem de PCB complexa, desenvolvemos uma reputação de resolver problemas difíceis – especialmente aqueles envolvendo placas densas, de alta velocidade ou de missão crítica.

Atendemos indústrias que variam de telecomunicações a dispositivos médicos, sempre aderindo aos mais altos padrões de qualidade. Saiba mais sobre as indústrias atendidas pelo fabricante de PCB para ver se nos alinhamos com seu setor.

Conclusão: Dominando a Montagem BGA através da Expertise e Tecnologia

A tecnologia BGA continua a impulsionar a inovação em eletrônica – mas dominar sua montagem requer mais do que apenas equipamentos. Exige profundo conhecimento de processo, atenção meticulosa aos detalhes e um compromisso com a melhoria contínua.

Da prevenção de pontes de solda à eliminação de defeitos head-in-pillow, os desafios de montagem BGA são numerosos – mas superáveis. Ao fazer parceria com um fabricante de montagem de PCB experiente como a SUNTOP Electronics, você ganha acesso a:

- Infraestrutura de fabricação avançada

- Soluções BGA comprovadas

- Procedimentos rigorosos de Controle de Qualidade BGA

- Suporte de ponta a ponta do design à entrega

Esteja você prototipando um novo conceito ou escalando a produção, estamos aqui para ajudá-lo a alcançar uma integração BGA impecável.

Pronto para discutir seu próximo projeto? Contate o fabricante de PCB hoje ou obtenha uma cotação de PCB para seu próximo design baseado em BGA.

Juntos, vamos construir uma eletrônica mais inteligente, menor e mais confiável.