Kompletny przewodnik po procesie montażu PCB: Od projektu do produkcji z SUNTOP Electronics

Amos-Inżynier Elektronik

W dzisiejszym szybko rozwijającym się krajobrazie elektronicznym płytki drukowane (PCB) są kręgosłupem praktycznie każdego nowoczesnego urządzenia — od smartfonów i sprzętu medycznego po systemy automatyki przemysłowej i elektronikę samochodową. Za każdym niezawodnym produktem elektronicznym stoi złożony i skrupulatnie przeprowadzony Proces montażu PCB, który przekształca gołą płytkę drukowaną w w pełni funkcjonalny komponent gotowy do integracji.

W SUNTOP Electronics jesteśmy dumni, że jesteśmy czymś więcej niż tylko producentem montażu PCB — jesteśmy Twoim kompleksowym partnerem w dziedzinie innowacji, oferującym kompleksowe usługi montażu PCB, obejmujące wsparcie od początkowego projektu po końcową produkcję i zapewnienie jakości. Niezależnie od tego, czy opracowujesz prototyp, czy skalujesz produkcję masową, zrozumienie pełnego zakresu Procesu montażu PCB jest niezbędne do zapewnienia wydajności, niezawodności i opłacalności.

Ten przewodnik przeprowadzi Cię przez każdy etap Procesu montażu PCB, podkreślając najlepsze praktyki, postęp technologiczny i sposób, w jaki SUNTOP Electronics zapewnia doskonałość na każdym kroku — wszystko w ramach naszego płynnego przepływu pracy Od projektu do produkcji.

Czym jest montaż PCB?

Przed zagłębieniem się w proces ważne jest zdefiniowanie, czym właściwie jest montaż PCB. Chociaż często mylony jest z produkcją PCB, montaż PCB odnosi się konkretnie do procesu montażu i lutowania elementów elektronicznych na wyprodukowanej gołej płytce PCB. Przekształca to płytkę z pasywnego podłoża w aktywną, funkcjonalną jednostkę — powszechnie znaną jako PCBA (Printed Circuit Board Assembly).

Proces montażu PCB obejmuje kilka kluczowych etapów:

- Walidacja projektu

- Pozyskiwanie komponentów

- Nakładanie pasty lutowniczej

- Umieszczanie komponentów

- Lutowanie rozpływowe (Reflow)

- Inspekcja i testowanie

Każda faza wymaga precyzyjnej inżynierii, zaawansowanych maszyn i ścisłej kontroli jakości — obszarów, w których SUNTOP Electronics wyróżnia się jako wiodący dostawca usług montażu PCB.

Znaczenie płynnego przepływu pracy od projektu do produkcji

Opracowanie udanego produktu elektronicznego to nie tylko stworzenie świetnego schematu; wymaga to holistycznego podejścia integrującego projektowanie, wykonalność, logistykę łańcucha dostaw i skalowalność. Dlatego SUNTOP kładzie nacisk na ujednoliconą strategię Od projektu do produkcji.

Rozdrobniony przepływ pracy — w którym zespoły projektowe pracują niezależnie od partnerów produkcyjnych — może prowadzić do kosztownych opóźnień, przeprojektowania i problemów z wydajnością. W przeciwieństwie do tego wczesna współpraca z doświadczonym producentem montażu PCB, takim jak SUNTOP, zapewnia:

- Kontrole Design for Manufacturability (DFM) są przeprowadzane z wyprzedzeniem

- Dostępność komponentów i status cyklu życia są weryfikowane

- Metody montażu są optymalizowane pod kątem wydajności i niezawodności

- Harmonogramy prototypowania są skrócone

- Czas wprowadzenia produktu na rynek jest przyspieszony

Nasi inżynierowie ściśle współpracują z klientami w fazie przedprodukcyjnej, aby sprawdzić pliki Gerber, zestawienia materiałowe (BOM) i rysunki montażowe, identyfikując potencjalne ryzyka przed rozpoczęciem fizycznej produkcji.

Szczegółowy opis procesu montażu PCB krok po kroku

Zbadajmy teraz szczegółowe kroki związane z nowoczesnym Procesem montażu PCB, wykorzystując wiodące w branży metodologie SUNTOP Electronics jako punkt odniesienia.

1. Przegląd projektu i analiza DFM

Każdy udany montaż zaczyna się od solidnego projektu. W SUNTOP pierwszym krokiem technicznym po otrzymaniu danych klienta jest kompleksowa analiza Design for Manufacturability (DFM).

Badamy:

- Szerokości ścieżek i odstępy

- Rozmiary pól lutowniczych i rozmieszczenie przelotek

- Obrysy komponentów

- Kwestie odprowadzania ciepła

- Kompatybilność stosu warstw (layer stack-up)

Za pomocą zaawansowanych narzędzi programowych symulujemy zachowanie płytki podczas lutowania, rozpływu i naprężeń mechanicznych. Wszelkie rozbieżności między zamierzonym projektem a praktyczną wykonalnością są oznaczane i omawiane z klientem.

Ten proaktywny przegląd zapobiega powszechnym pułapkom, takim jak "tombstoning" (stawanie komponentów dęba), powstawanie mostków lub niewspółosiowość podczas zautomatyzowanego montażu — oszczędzając czas, materiały i koszty na dalszym etapie.

🔍 Wskazówka: Zawsze dostarczaj swojemu producentowi kompletne pakiety projektowe, w tym pliki Gerber, pliki wierceń NC, BOM i rysunki montażowe, aby usprawnić ten proces.

Aby uzyskać więcej informacji na temat optymalizacji projektów, sprawdź nasz artykuł o najlepszych praktykach projektowania elastycznych płytek PCB.

2. Produkcja gołej płytki PCB

Chociaż technicznie jest to część produkcji PCB, a nie montażu, jakość płytki bazowej bezpośrednio wpływa na sukces całego Procesu montażu PCB. SUNTOP oferuje zintegrowane usługi produkcji PCB, co pozwala nam zachować ścisłą kontrolę nad wyborem materiałów, kontrolą impedancji, wykończeniem powierzchni i dokładnością wymiarową.

Kluczowe czynniki obejmują:

- Materiał podłoża: FR-4, Rogers, polimid itp., dobrane na podstawie wymagań termicznych, elektrycznych i mechanicznych.

- Waga miedzi: Od 0,5 uncji do 4+ uncji w zależności od wymagań prądowych.

- Wykończenie powierzchni: Opcje takie jak ENIG, HASL, Srebro immersyjne lub OSP zapewniają dobrą lutowność i trwałość.

Nasze możliwości produkcji PCB obejmują HDI, sztywno-elastyczne (rigid-flex) i płytki RF o wysokiej częstotliwości — umożliwiając wsparcie dla najnowocześniejszych zastosowań w lotnictwie, telekomunikacji i urządzeniach medycznych.

Aby lepiej poznać opcje wykończenia powierzchni, przeczytaj nasz szczegółowy przewodnik po wykończeniach powierzchni PCB.

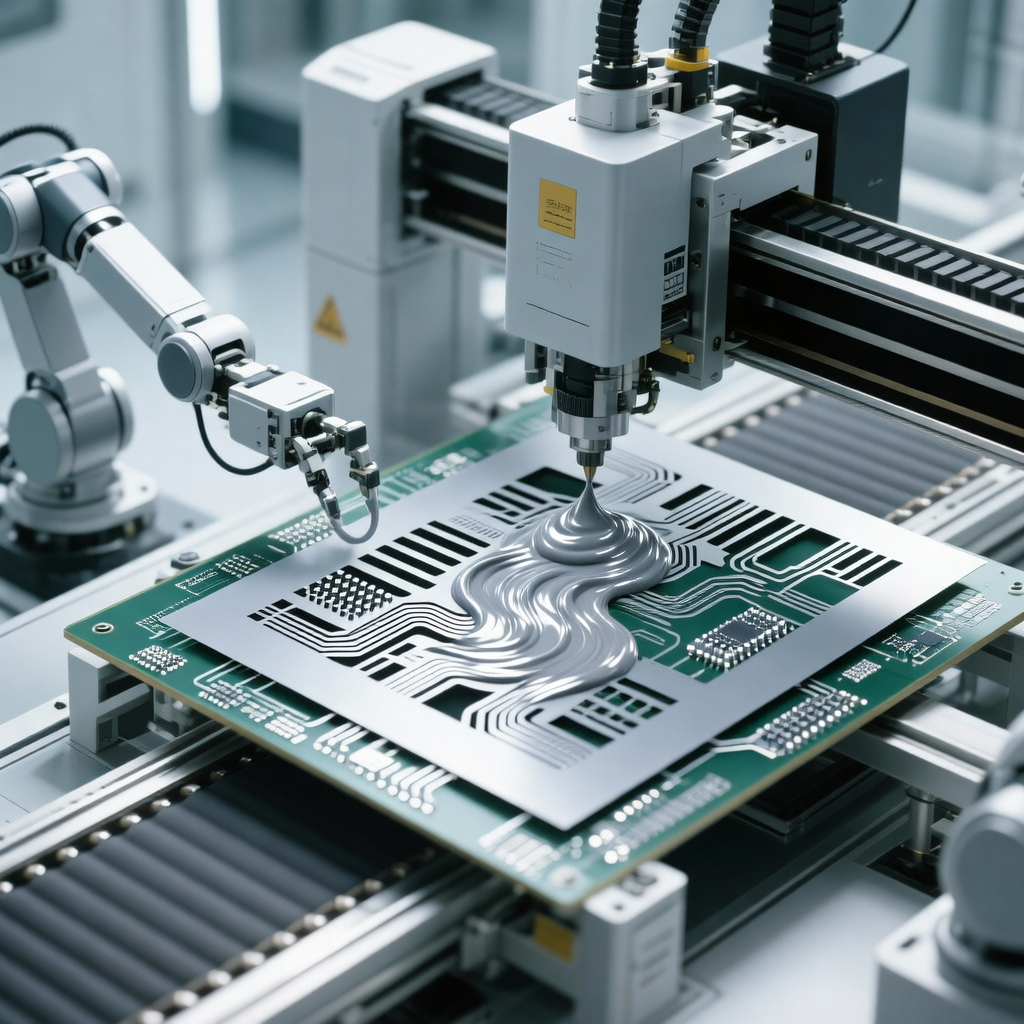

3. Nakładanie pasty lutowniczej

Gdy gołe płytki PCB przejdą kontrolę wstępną, następnym krokiem jest nałożenie pasty lutowniczej — lepkiej mieszaniny drobnych cząsteczek lutu i topnika, która tymczasowo utrzymuje komponenty na miejscu przed trwałym lutowaniem.

Odbywa się to za pomocą szablonu (stencil printer):

- Nierdzewny szablon, wycięty laserowo tak, aby pasował do lokalizacji pól lutowniczych, jest precyzyjnie wyrównany nad płytką PCB.

- Pasta lutownicza jest rozprowadzana po szablonie za pomocą rakli.

- Po podniesieniu szablonu na polach pozostają precyzyjne depozyty.

Dokładność jest tutaj kluczowa — zbyt dużo pasty powoduje powstawanie mostków; zbyt mało prowadzi do słabych połączeń. SUNTOP wykorzystuje zautomatyzowane systemy wizyjne do weryfikacji wyrównania i spójności po każdym cyklu drukowania.

Powszechnie stosowane pasty lutownicze:

- Typ 3, Typ 4 lub Typ 5 (wielkość cząstek jest różna)

- Bezołowiowe (np. SAC305) lub ołowiowe formuły oparte na wymaganiach zgodności z RoHS

4. Układanie komponentów (Pick-and-Place)

Po nałożeniu pasty lutowniczej następuje jedna z najbardziej dynamicznych faz: układanie komponentów. Nowoczesne montaże opierają się głównie na technologii montażu powierzchniowego (SMT), w której komponenty są umieszczane bezpośrednio na powierzchni płytki.

Za pomocą szybkich maszyn pick-and-place komponenty są pobierane z rolek, tacek lub rurek i pozycjonowane z dokładnością do mikrona. Maszyny te wykorzystują dysze próżniowe i systemy rozpoznawania optycznego do prawidłowego wyrównania części.

Rodzaje obsługiwanych komponentów:

- Rezystory, kondensatory (obudowy 0201, 0402, 0603)

- Układy scalone (QFP, QFN, BGA)

- Złącza i dyskretne półprzewodniki

W niektórych projektach nadal mogą być stosowane komponenty przewlekane, szczególnie w przypadku wymagań dużej mocy lub wytrzymałości mechanicznej. Aby porównać te dwie metody, zobacz nasz szczegółowy artykuł na temat SMT vs montaż przewlekany.

W SUNTOP nasze linie SMT pracują z prędkością przekraczającą 80 000 komponentów na godzinę, zachowując dokładność umieszczania ±25µm — idealne dla gęstych płytek o wysokiej złożoności.

5. Lutowanie rozpływowe (Reflow)

Z komponentami osadzonymi w paście lutowniczej płytka wchodzi do pieca rozpływowego — wielostrefowego pieca przenośnikowego, który stopniowo podgrzewa PCB, aby stopić lut i stworzyć niezawodne połączenia elektryczne i mechaniczne.

Profil rozpływowy zazwyczaj obejmuje cztery etapy:

- Podgrzewanie wstępne: Stopniowy wzrost temperatury w celu aktywacji topnika i zapobiegania szokowi termicznemu.

- Wygrzewanie termiczne (Soak): Wyrównuje temperaturę na płytce i aktywuje topnik do czyszczenia tlenków.

- Rozpływ/Szczyt: Temperatura przekracza temperaturę topnienia lutu (zwykle ~217°C dla SAC305), tworząc wiązania międzymetaliczne.

- Chłodzenie: Kontrolowane chłodzenie zestala połączenia i zapewnia integralność strukturalną.

Niewłaściwe profile mogą powodować wady, takie jak pustki (voiding), kulkowanie (balling) lub delaminacja. SUNTOP wykorzystuje termopary w czasie rzeczywistym i statystyczną kontrolę procesu (SPC) do monitorowania i optymalizacji każdego przebiegu.

Dla sektorów o wysokiej niezawodności, takich jak motoryzacja lub obronność, oferujemy również środowiska rozpływu w azocie, aby zmniejszyć utlenianie i poprawić jakość połączeń.

6. Wkładanie komponentów przewlekanych i lutowanie na fali

Jeśli projekt obejmuje komponenty przewlekane (THT), są one wkładane ręcznie lub za pomocą zautomatyzowanych maszyn do wkładania po obróbce SMT.

Płytki te przechodzą następnie przez lutowanie na fali:

- Spód PCB przesuwa się nad stojącą falą stopionego lutu.

- Działanie kapilarne wciąga lut w górę przez otwory, tworząc silne połączenia mechaniczne i elektryczne.

Techniki lutowania selektywnego są stosowane, gdy tylko określone obszary wymagają obróbki THT, aby uniknąć uszkodzenia już zmontowanych elementów SMD.

Po lutowaniu może nastąpić czyszczenie, jeśli wymagają tego standardy aplikacji (np. specyfikacje medyczne lub wojskowe).

7. Montaż ręczny i poprawki

Pomimo automatyzacji, niektóre zadania wymagają ludzkiej wiedzy. Wykwalifikowani technicy wykonują:

- Lutowanie ręczne dużych złączy lub komponentów wrażliwych na ciepło

- Poprawki wadliwych połączeń zidentyfikowanych podczas inspekcji

- Nakładanie powłoki konformalnej

- Zalewanie (potting) lub enkapsulację

Przeszkoleni operatorzy SUNTOP przestrzegają standardów IPC-A-610 Klasy 2 lub Klasy 3, zapewniając stałą jakość nawet w operacjach ręcznych.

Stacje naprawcze są wyposażone w mikroskopy, narzędzia na gorące powietrze i pompy rozlutowujące, aby korygować problemy bez uszkadzania otaczających obwodów.

8. Automatyczna inspekcja optyczna (AOI)

Zapewnienie jakości rozpoczyna się natychmiast po lutowaniu. Systemy Automatycznej Inspekcji Optycznej (AOI) skanują płytkę za pomocą kamer o wysokiej rozdzielczości i zaawansowanych algorytmów w celu wykrycia wad takich jak:

- Brakujące komponenty

- Niewspółosiowe lub obrócone części

- Mostki lutownicze

- Niewystarczająca lub nadmierna ilość lutu

- Błędy polaryzacji

AOI jest nieniszczące i szybkie — zdolne do inspekcji tysięcy połączeń lutowanych na minutę. Wyniki są rejestrowane w celu identyfikowalności i analizy trendów.

W SUNTOP AOI jest wdrażane zarówno po SMT, jak i po THT, aby wcześnie wychwycić problemy i zminimalizować wskaźniki odrzutów.

9. Inspekcja rentgenowska (AXI) dla ukrytych połączeń

Niektóre komponenty, szczególnie układy BGA (Ball Grid Arrays) i CSP (Chip Scale Packages), mają połączenia lutowane ukryte pod korpusem. Inspekcja wizualna nie może ocenić ich jakości.

To tutaj inspekcja rentgenowska (AXI) staje się niezbędna. Wykorzystując promienie rentgenowskie do penetracji pakietu, AXI ujawnia:

- Procent pustek w kulkach lutu

- Wyrównanie kulek z polami lutowniczymi

- Obecność zwarć lub otwartych obwodów

- Wady typu head-in-pillow

SUNTOP wykorzystuje najnowocześniejsze systemy AXI z możliwościami obrazowania 2D i 3D, aby zapewnić, że układy BGA spełniają rygorystyczne standardy niezawodności.

Zrozumienie wyzwań montażu BGA jest kluczem do zapobiegania awariom w terenie — zwłaszcza w aplikacjach o krytycznym znaczeniu.

10. Testowanie funkcjonalne i testowanie w obwodzie (ICT)

Nawet wizualnie idealne płytki mogą mieć ukryte wady elektryczne. Aby potwierdzić funkcjonalność, przeprowadzamy różne testy elektryczne:

Testowanie w obwodzie (ICT)

- Wykorzystuje osprzęt "bed-of-nails" do kontaktu z punktami testowymi.

- Mierzy rezystancję, pojemność, poziomy napięcia i ciągłość.

- Wykrywa zwarcia, otwarte obwody, błędne wartości i błędy orientacji.

ICT zapewnia dogłębną diagnostykę, ale wymaga niestandardowego oprzyrządowania, co czyni go bardziej odpowiednim dla średnich i dużych wolumenów.

Test latającej sondy (Flying Probe)

- Idealny dla niskich wolumenów lub partii prototypowych.

- Sondy poruszają się dynamicznie po płytce bez stałego osprzętu.

- Wolniejszy niż ICT, ale wysoce elastyczny.

Funkcjonalny test obwodu (FCT)

- Symuluje rzeczywiste warunki pracy.

- Zasila płytkę i weryfikuje sygnały wejściowe/wyjściowe, interfejsy komunikacyjne, regulację mocy itp.

- Często dostosowywany do projektu za pomocą dedykowanych przyrządów testowych i oprogramowania.

W SUNTOP opracowujemy dostosowane strategie testowania w oparciu o wolumen, złożoność i poziom ryzyka aplikacji.

11. Końcowe czyszczenie, powlekanie i pakowanie

W zależności od środowiska końcowego, mogą być stosowane dodatkowe kroki wykończeniowe:

Powłoka konformalna

- Ochronna warstwa polimeru (akryl, silikon, uretan) nakładana w celu ochrony przed wilgocią, kurzem, chemikaliami i cyklami termicznymi.

- Nakładana metodą natryskową, zanurzeniową lub za pomocą robotów do selektywnego powlekania.

Szeroko stosowana w motoryzacji, urządzeniach zewnętrznych i sterowaniu przemysłowym.

Zalewanie (Potting)

- Hermetyzacja całego zespołu w żywicy dla ekstremalnej ochrony.

- Powszechne w urządzeniach o wysokich wibracjach lub zanurzalnych.

Końcowe czyszczenie

- Usuwa pozostałości topnika, co jest szczególnie ważne w obwodach o wysokiej impedancji.

- Stosowane są procesy czyszczenia wodą dejonizowaną lub oparte na rozpuszczalnikach.

Płytki są następnie suszone, etykietowane i pakowane w opakowania bezpieczne dla ESD do wysyłki.

12. Zapewnienie jakości i identyfikowalność

W SUNTOP Electronics jakość nie jest refleksją po fakcie — jest wbudowana w każdy etap Procesu montażu PCB. Nasz 6-etapowy proces kontroli jakości gwarantuje dostawę bez wad:

- Inspekcja materiałów przychodzących

- Weryfikacja pasty lutowniczej

- AOI przed rozpływem

- AOI po rozpływie

- AXI (dla BGA/CSP)

- Końcowy test elektryczny i funkcjonalny

Wszystkie inspekcje są dokumentowane, a identyfikowalność partii jest utrzymywana przez całą produkcję. Przestrzegamy standardów ISO 9001, IATF 16949 (motoryzacja) i IPC.

Nasze usługi QA obejmują przesiewanie pod kątem stresu środowiskowego (ESS), testy HALT/HASS i raportowanie pierwszego artykułu na żądanie.

Rodzaje technologii montażu PCB

Wybór technologii montażu zależy od złożoności projektu, typów komponentów i wolumenu produkcji. Oto główne metody stosowane obecnie:

Technologia montażu powierzchniowego (SMT)

- Komponenty montowane bezpośrednio na powierzchni PCB.

- Umożliwia mniejsze, lżejsze i gęstsze projekty.

- Dominuje >80% nowoczesnej elektroniki.

Idealna dla elektroniki użytkowej, urządzeń IoT i technologii mobilnej.

Technologia przewlekana (THT)

- Wyprowadzenia wkładane przez wywiercone otwory i lutowane po przeciwnej stronie.

- Oferuje doskonałą wytrzymałość mechaniczną i trwałość.

- Stosowana do złączy, transformatorów i komponentów o dużej wytrzymałości.

Nadal istotna w energoelektronice, wojskowości/lotnictwie i maszynach przemysłowych.

Montaż mieszany

- Łączy zarówno SMT, jak i THT na tej samej płytce.

- Wymaga starannego sekwencjonowania, aby uniknąć naruszenia wcześniej zmontowanych części.

Powszechne w produktach hybrydowych, takich jak zasilacze i panele sterowania.

SUNTOP wspiera wszystkie trzy podejścia dzięki elastycznym konfiguracjom linii i eksperckiemu planowaniu procesów.

Zaawansowane wyzwania i rozwiązania montażu PCB

W miarę jak elektronika się kurczy, a wymagania dotyczące wydajności rosną, w Procesie montażu PCB pojawiają się nowe wyzwania. Przyjrzyjmy się niektórym z najbardziej palących i sposobom, w jakie SUNTOP sobie z nimi radzi.

Miniaturyzacja i połączenia o dużej gęstości (HDI)

Nowoczesne urządzenia wymagają mniejszych rozmiarów i wyższej funkcjonalności. PCB HDI wykorzystują mikoprzylotki, ślepe/zagrzebane przelotki i komponenty o drobniejszym rastrze (np. BGA o rastrze 0,3 mm).

Wyzwania:

- Ciasne tolerancje wymagają ultra-precyzyjnego umieszczania

- Niezawodność mikroprzelotek w cyklach termicznych

- Zwiększone ryzyko pustek w lucie

Rozwiązania w SUNTOP:

- Wykorzystanie zaawansowanych maszyn pick-and-place z ulepszonymi systemami wizyjnymi

- Zoptymalizowane profile rozpływu z atmosferą azotu

- Ulepszona inspekcja rentgenowska dla mikro-BGA

Dowiedz się więcej o przyszłości miniaturyzacji w naszym artykule o technologii HDI PCB.

Zgodność z lutowaniem bezołowiowym

Przepisy środowiskowe, takie jak RoHS, nakazują stosowanie lutów bezołowiowych (np. SAC305), które mają wyższe temperatury topnienia (~217°C) w porównaniu do tradycyjnego SnPb (~183°C).

Wpływ:

- Większe naprężenia termiczne na komponenty i podłoża

- Ryzyko kraterowania pól lutowniczych lub delaminacji

- Potrzeba bardziej czułego profilowania rozpływu

Nasi inżynierowie wykorzystują modelowanie predykcyjne i symulację termiczną do optymalizacji profili, minimalizując stres przy jednoczesnym zapewnieniu solidnych połączeń.

Zmienność łańcucha dostaw i pozyskiwanie komponentów

Jedną z największych przeszkód w ostatnich latach były niedobory półprzewodników i długie czasy realizacji. Opóźnienia w pozyskiwaniu kluczowych komponentów mogą wstrzymać całe projekty.

SUNTOP łagodzi to poprzez nasze usługi pozyskiwania komponentów elektronicznych:

- Strategiczne partnerstwa z globalnymi dystrybutorami

- Monitorowanie cyklu życia i ostrzeżenia o przestarzałości

- Baza danych zatwierdzonych alternatyw (za zgodą klienta)

- Strategie podwójnego sourcingu

Pomagamy klientom radzić sobie z zakłóceniami i utrzymywać produkcję na właściwym torze — nawet podczas zawirowań rynkowych.

Przeczytaj nasze najnowsze spostrzeżenia na temat optymalizacji łańcucha dostaw PCB, aby dowiedzieć się, jak budujemy odporne łańcuchy dostaw.

Dlaczego warto wybrać SUNTOP Electronics dla swoich potrzeb montażu PCB?

Przy licznych producentach montażu PCB dostępnych globalnie, co wyróżnia SUNTOP?

Możliwości End-to-End

Od koncepcji do zakończenia oferujemy:

- Wsparcie projektowe PCB

- Produkcję i montaż

- Zakup komponentów

- Testowanie i certyfikację

- Logistykę i realizację

Nie ma potrzeby koordynowania wielu dostawców — zarządzamy wszystkim.

Najnowocześniejsze obiekty

Nasza hala produkcyjna oferuje:

- W pełni zautomatyzowane linie SMT z maszynami SIPLACE i Yamaha

- Piece rozpływowe w azocie z profilowaniem w czasie rzeczywistym

- Systemy 3D AOI i AXI

- Komory do badań środowiskowych

Wszystko umieszczone w kontrolowanym środowisku cleanroom ESD.

Ekspertyza branżowa

Obsługujemy różnorodne rynki, w tym:

- Urządzenia medyczne

- Systemy motoryzacyjne i EV

- Automatykę przemysłową

- Telekomunikację

- Elektronikę użytkową

- Lotnictwo i obronność

Każdy sektor ma unikalne wymagania regulacyjne i dotyczące niezawodności — a SUNTOP spełnia je wszystkie.

Poznaj branże obsługiwane przez producenta PCB, aby zobaczyć, jak dostosowujemy rozwiązania do Twojej dziedziny.

Zaangażowanie w przejrzystość i wsparcie

Wierzymy w otwartą komunikację. Klienci otrzymują:

- Aktualizacje produkcji w czasie rzeczywistym

- Szczegółowe raporty z inspekcji

- Próbki pierwszego artykułu

- Dedykowanych kierowników projektów

Ponadto nasz zespół jest zawsze dostępny, aby odpowiedzieć na pytania lub pomóc w ulepszeniach projektu.

Chcesz dowiedzieć się więcej o tym, kim jesteśmy? Odwiedź naszą stronę o firmie montażu PCB.

Jak zacząć z usługą montażu PCB firmy SUNTOP

Rozpoczęcie nowego projektu powinno być ekscytujące, a nie przytłaczające. Oto jak łatwo zacząć współpracę z SUNTOP:

-

Prześlij swoje pliki

- Wyślij pliki Gerber, BOM i rysunki montażowe e-mailem lub przez nasz bezpieczny portal przesyłania.

-

Otrzymaj bezpłatny raport DFM

- W ciągu 24–48 godzin uzyskaj praktyczne informacje zwrotne na temat gotowości projektu.

-

Uzyskaj wycenę

- Przejrzyste ceny oparte na wolumenie, złożoności i czasie realizacji.

-

Zatwierdź i uruchom produkcję

- Po zatwierdzeniu rozpoczynamy produkcję i montaż z regularnymi aktualizacjami postępów.

Aby zacząć, po prostu skontaktuj się z producentem PCB lub kliknij uzyskaj wycenę PCB, aby uzyskać natychmiastową pomoc.

Nasz responsywny zespół jest gotowy do pomocy, niezależnie od tego, czy budujesz pojedynczy prototyp, czy uruchamiasz globalną linię produktów.

Wniosek: Opanowanie procesu montażu PCB od projektu do produkcji

Podróż od schematu obwodu do w pełni zmontowanej, przetestowanej i certyfikowanej płytki PCB jest złożona — wymaga mistrzostwa technicznego, zaawansowanego sprzętu i niezachwianej dbałości o szczegóły. Proces montażu PCB to nie tylko sekwencja kroków; to symfonia precyzyjnej inżynierii, inżynierii materiałowej i zapewnienia jakości.

W SUNTOP Electronics doskonaliliśmy ten proces przez lata dostarczania wysoce niezawodnych zespołów w różnych branżach. Nasze zaangażowanie w doskonałość, przejrzystość i partnerstwo sprawia, że jesteśmy preferowanym wyborem dla innowatorów na całym świecie.

Niezależnie od tego, czy poruszasz się po zawiłościach płytek HDI, zarządzasz ryzykiem łańcucha dostaw, czy przygotowujesz się do produkcji masowej, nasze usługi montażu PCB zapewniają fundament, którego potrzebujesz, aby odnieść sukces.

Integrując projektowanie, produkcję, montaż i testowanie pod jednym dachem, zapewniamy prawdziwą ciągłość Od projektu do produkcji — zmniejszając ryzyko, poprawiając szybkość i podnosząc jakość produktu.

Gotowy, aby wcielić swój kolejny pomysł w życie? Współpracuj z SUNTOP Electronics — Twoim zaufanym sojusznikiem w innowacjach produkcji elektroniki.