6-etapowy proces kontroli jakości

David Lee

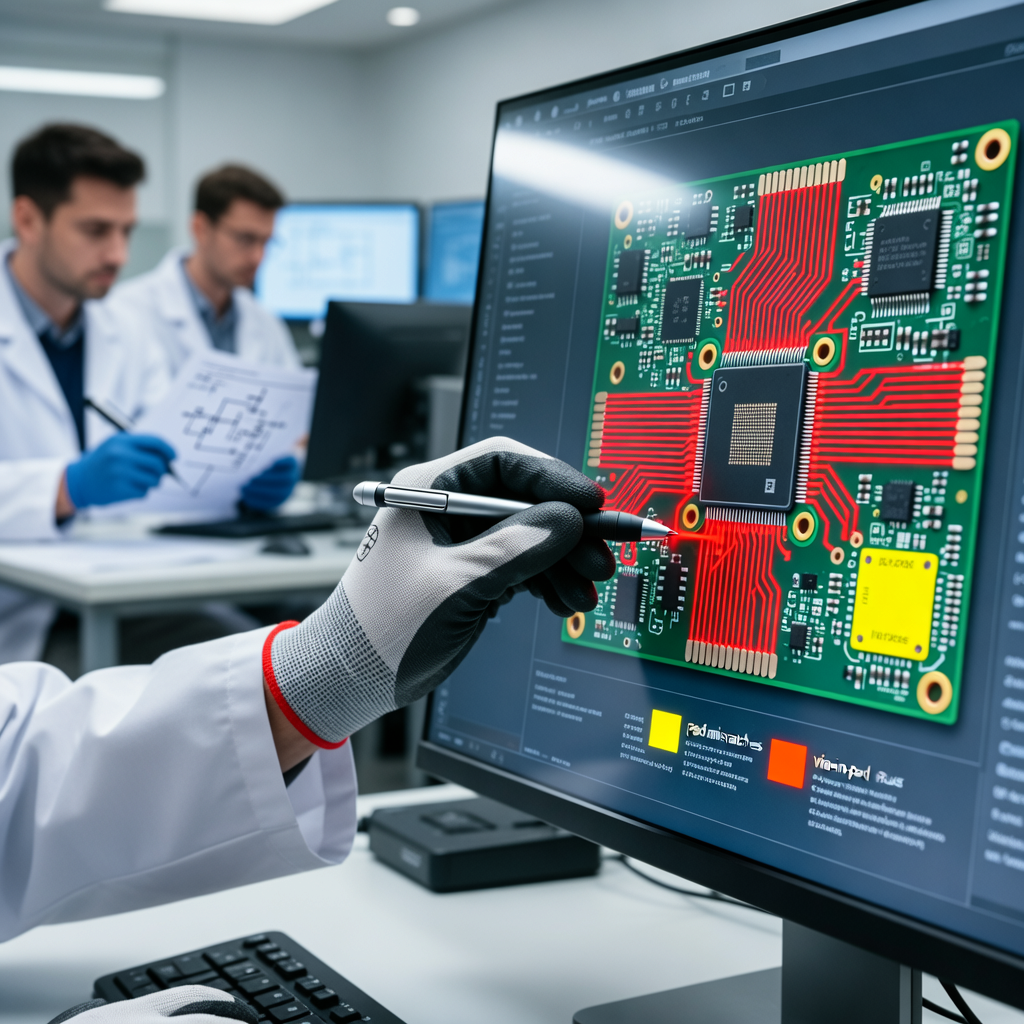

Dlaczego kontrola jakości ma znaczenie w produkcji PCB

Zanim zagłębimy się w szczegóły naszego 6-etapowego procesu, ważne jest, aby zrozumieć, dlaczego kontrola jakości jest tak krytyczna w produkcji PCB i montażu PCB.

Płytka drukowana służy jako układ nerwowy każdego urządzenia elektronicznego. Łączy komponenty elektrycznie i mechanicznie, umożliwiając prawidłowe działanie wszystkiego, od smartfonów po satelity. Jednak ze względu na coraz bardziej złożone projekty, węższe tolerancje, wyższą gęstość komponentów i zapotrzebowanie na mniejsze wymiary, margines błędu nigdy nie był mniejszy.

Wady takie jak mostki lutownicze, przerwy w obwodach, źle wyrównane komponenty, niewystarczające połączenia lutowane lub delaminacja mogą skutkować:

- Przerywanymi awariami

- Skróconą żywotnością produktu

- Wycofaniem produktu z rynku

- Zagrożeniami dla bezpieczeństwa

- Utratą reputacji

- Zwiększonymi kosztami gwarancyjnymi

Co więcej, wiele branż — w tym motoryzacyjna, medyczna, wojskowa i telekomunikacyjna — jest regulowanych przez rygorystyczne normy prawne, takie jak IPC-A-610, ISO 9001, IATF 16949 i AS9100. Nieprzestrzeganie tych norm może zdyskwalifikować producenta z ubiegania się o kontrakty lub prowadzić do konsekwencji prawnych.

To tutaj ustrukturyzowany, powtarzalny i audytowalny proces kontroli jakości staje się niezbędny. W SUNTOP Electronics nie traktujemy QC jako ostatecznego punktu kontrolnego — integrujemy go z każdym etapem przepływu pracy, od przeglądu projektu po testy końcowe i wysyłkę.

Wdrażając podejście proaktywne zamiast reaktywnego, wcześnie wykrywamy potencjalne problemy, zmniejszamy liczbę poprawek, poprawiamy wydajność i ostatecznie dostarczamy produkty, którym klienci mogą zaufać.

Przyjrzyjmy się teraz sześciu filarom naszych ram zapewnienia jakości.

Krok 1: Przegląd Projektu pod kątem Wytwarzania (DFM) i Projektu pod kątem Montażu (DFA)

Fundament każdego udanego projektu produkcji PCB zaczyna się na długo przed tym, jak materiały trafią na halę produkcyjną — zaczyna się od projektu.

Nawet najbardziej elegancki schemat może zawieść podczas produkcji lub montażu, jeśli nie uwzględnia rzeczywistych ograniczeń produkcyjnych. Dlatego nasz pierwszy krok kontroli jakości obejmuje dokładną analizę Projektu pod kątem Wytwarzania (DFM) i Projektu pod kątem Montażu (DFA).

Gdy klient przesyła swoje pliki Gerber, listę materiałową (BOM) i rysunki montażowe, nasz zespół inżynierów przeprowadza kompleksowy przegląd przy użyciu zaawansowanych narzędzi programowych i dekad praktycznego doświadczenia. Sprawdzamy pod kątem:

- Naruszeń szerokości ścieżek i odstępów

- Problemów z odstępem maski lutowniczej

- Niezgodności rozmiaru padów

- Gęstości rozmieszczenia komponentów

- Projektu odciążenia termicznego

- Komplikacji via-in-pad

- Dokładności footprintu (obrysu)

- Orientacji komponentów spolaryzowanych

- Dostępności punktów testowych

Na przykład, jeśli projektant używa footprintu komponentu, który nie pasuje do rzeczywistych wymiarów obudowy — lub umieszcza urządzenia do montażu powierzchniowego zbyt blisko siebie — natychmiast oznaczamy problem i współpracujemy z klientem, aby go rozwiązać.

Ten audyt przedprodukcyjny zapobiega kosztownym błędom w późniejszym czasie. Według badań branżowych naprawienie wady projektowej po rozpoczęciu produkcji może kosztować do 100 razy więcej niż rozwiązanie jej na etapie projektowania.

Dodatkowo, nasz przegląd DFM/DFA pomaga zoptymalizować projekt pod kątem zautomatyzowanych procesów, takich jak maszyny pick-and-place i piece rozpływowe, zapewniając płynniejsze przejścia między etapami i zmniejszając ryzyko błędów maszyn lub zacięć.

W SUNTOP wierzymy, że przejrzystość i współpraca są kluczowe. Dlatego dostarczamy szczegółowe raporty DFM z wizualnymi adnotacjami i rekomendacjami, umożliwiając naszym klientom podejmowanie świadomych decyzji dotyczących ich projektów.

Możesz dowiedzieć się więcej o najlepszych praktykach w projektowaniu PCB, czytając nasz przewodnik na temat najlepszych praktyk projektowania elastycznych PCB.

Krok 2: Inspekcja Surowców i Weryfikacja Komponentów

Po zatwierdzeniu projektu kolejnym krytycznym punktem w naszym procesie kontroli jakości jest weryfikacja materiałów. W montażu PCB integralność surowców — w tym gołych płytek, komponentów elektronicznych, pasty lutowniczej i materiałów opakowaniowych — bezpośrednio wpływa na niezawodność produktu końcowego.

Zaopatrujemy się w materiały wyłącznie od certyfikowanych, renomowanych dostawców, którzy przestrzegają przepisów RoHS, REACH i innych przepisów dotyczących ochrony środowiska i bezpieczeństwa. Jednak sama certyfikacja nie wystarcza. Każda partia przechodzi rygorystyczną kontrolę przychodzącą.

Inspekcja Gołej Płytki (Bare Board)

W przypadku produkcji PCB sprawdzamy przychodzące gołe płytki pod kątem:

- Dokładności wymiarowej

- Grubości miedzi

- Właściwości dielektrycznych

- Jakości poszycia

- Jednorodności wykończenia powierzchni (np. ENIG, HASL, Srebro Imersyjne)

- Wypaczenia lub wygięcia

Używając komparatorów optycznych, mikrometrów i systemów automatycznej inspekcji optycznej (AOI), weryfikujemy, czy każdy panel spełnia wymagania IPC Klasy 2 lub Klasy 3 w zależności od zastosowania.

Wszelkie odchylenia uruchamiają procedurę kwarantanny i inicjują komunikację z dostawcą w celu rozwiązania problemu.

Pozyskiwanie i Uwierzytelnianie Komponentów Elektronicznych

Autentyczność komponentów jest rosnącym problemem w łańcuchu dostaw elektroniki. Podrobione części — komponenty z recyklingu, ponownie oznakowane lub niespełniające norm — mogą naśladować oryginały, ale często zawodzą przedwcześnie pod wpływem stresu.

Aby z tym walczyć, SUNTOP stosuje wiele technik weryfikacji:

- Inspekcja Wizualna: Mikroskopowe badanie oznaczeń, wyprowadzeń i opakowań.

- Analiza Rentgenowska: W celu wykrycia wewnętrznych różnic w strukturze lub nieprawidłowości w łączeniu drutów.

- Test Dekapsulacji: W przypadku zastosowań o wysokiej niezawodności przeprowadzamy niszczącą analizę fizyczną, gdy jest to konieczne.

- Identyfikowalność Partii: Każda partia komponentów jest rejestrowana z kodami daty, informacjami o producencie i szczegółami dostawcy w celu zapewnienia pełnej identyfikowalności.

Utrzymujemy również silne relacje z autoryzowanymi dystrybutorami i korzystamy z niezależnych usług weryfikacyjnych stron trzecich przy pozyskiwaniu trudno dostępnych lub przestarzałych części.

Nasz zespół ds. pozyskiwania komponentów elektronicznych ściśle współpracuje z klientami, aby zapewnić zgodność BOM, oferując jednocześnie alternatywy w razie potrzeby — bez kompromisów w zakresie jakości.

Ten poziom staranności zapewnia, że tylko zweryfikowane materiały o wysokiej integralności trafiają do środowiska produkcyjnego, tworząc solidne podstawy dla spójnej produkcji.

Krok 3: Automatyczna Inspekcja Optyczna (AOI)

Po Nałożeniu Pasty Lutowniczej

Gdy materiały są zatwierdzone i gotowe, proces montażu PCB przenosi się na linię technologii montażu powierzchniowego (SMT). Jednym z pierwszych punktów, w których mogą wystąpić wady, jest nanoszenie pasty lutowniczej — proces nakładania precyzyjnych ilości przewodzącej pasty na pady przed umieszczeniem komponentów.

Nawet drobne niespójności w tym miejscu — takie jak niewystarczająca ilość pasty, rozmazanie lub niewspółosiowość — mogą prowadzić do słabych połączeń lutowanych, efektu nagrobkowego (tombstoning) lub otwartych/zwartych obwodów w późniejszym czasie.

Aby temu zapobiec, wdrażamy Automatyczną Inspekcję Optyczną (AOI) natychmiast po etapie drukowania szablonu.

Nasze systemy AOI wykorzystują kamery o wysokiej rozdzielczości i zaawansowane algorytmy przetwarzania obrazu do skanowania każdej płytki i porównywania wyników z oryginalnymi danymi CAD. System ocenia:

- Objętość i wysokość depozytów lutu

- Dokładność pozycyjną względem znaczników odniesienia

- Mostkowanie lub nadmiar pasty między sąsiednimi padami

- Brakujące lub niekompletne nadruki

W przypadku wykrycia rozbieżności system oznacza płytkę w czasie rzeczywistym, zatrzymując dalsze przetwarzanie do czasu podjęcia działań korygujących. Operatorzy następnie ponownie kalibrują drukarkę, czyszczą szablon lub dostosowują nacisk rakli w razie potrzeby.

Ta pętla sprzężenia zwrotnego w czasie rzeczywistym nie tylko poprawia wydajność pierwszego przejścia, ale także przyczynia się do ciągłego doskonalenia procesu. Z czasem dane statystyczne zebrane z inspekcji AOI pomagają identyfikować trendy — takie jak powtarzające się niewspółosiowości powiązane z określonymi rozmiarami płytek lub szablonami — co pozwala nam proaktywnie udoskonalać nasze procedury.

Ponieważ jakość pasty lutowniczej bezpośrednio wpływa na niezawodność na dalszych etapach, ten trzeci krok działa jak kluczowy strażnik przed umieszczeniem drogich komponentów na płytce.

Krok 4: Monitorowanie Po Umieszczeniu i Pieca rozpływowego

Po udanym nałożeniu pasty lutowniczej kolejnym ważnym kamieniem milowym jest umieszczenie komponentów za pomocą szybkich maszyn pick-and-place. Te zrobotyzowane systemy umieszczają tysiące komponentów na godzinę z mikronową precyzją. Chociaż są bardzo dokładne, nie są odporne na błędy — zwłaszcza w przypadku układów scalonych o bardzo małym rastrze, mikro BGA lub płytek o technologii mieszanej.

Dlatego nasz czwarty krok QC obejmuje zarówno AOI po umieszczeniu, jak i monitorowanie profilu rozpływowego.

AOI Po Umieszczeniu

Natychmiast po zakończeniu ładowania komponentów przez maszynę pick-and-place odbywa się kolejna runda AOI. Ta inspekcja sprawdza:

- Prawidłową obecność i brak komponentów

- Polaryzację i orientację (szczególnie w przypadku diod, kondensatorów i układów scalonych)

- Dokładność rozmieszczenia (wyrównanie X, Y, theta)

- Wygięte lub uniesione wyprowadzenia

- Uszkodzone lub pęknięte komponenty

Ponownie, wszelkie odchylenia wyzwalają alert, umożliwiając technikom interwencję, zanim płytka trafi do pieca rozpływowego. Wykrycie błędów rozmieszczenia teraz pozwala uniknąć uszkodzeń termicznych i marnotrawstwa energii później.

Profilowanie Termiczne Pieca Rozpływowego

Równie ważne jest zapewnienie, że proces lutowania rozpływowego przebiega zgodnie z optymalnym profilem termicznym. Różne komponenty, grubości płytek i stopy lutownicze wymagają określonych krzywych ogrzewania i chłodzenia, aby uzyskać niezawodne połączenia międzymetaliczne bez uszkadzania wrażliwych części.

W SUNTOP używamy wielostrefowych konwekcyjnych pieców rozpływowych wyposażonych w termopary i rejestratory danych. Przed rozpoczęciem produkcji na pełną skalę uruchamiamy płytki testowe z dołączonymi czujnikami temperatury, aby monitorować rzeczywistą ekspozycję na ciepło w różnych strefach płytki.

Analizujemy temperatury szczytowe, szybkości narastania, czasy wygrzewania i zbocza chłodzenia, aby upewnić się, że są one zgodne ze specyfikacjami producenta pasty lutowniczej (np. stop SAC305). Korekty w czasie rzeczywistym są wprowadzane w razie potrzeby, aby zachować spójność.

Ponadto przeprowadzamy regularną konserwację i kalibrację całego sprzętu, aby zapobiec dryfowaniu w czasie — częstej przyczynie ukrytych wad.

Łącząc weryfikację po umieszczeniu z precyzyjną kontrolą termiczną, maksymalizujemy integralność połączenia lutowanego i minimalizujemy ryzyko zimnych lutów, pustek lub szoku termicznego.

Aby uzyskać głębszy wgląd w wyzwania związane z montażem, szczególnie w przypadku zaawansowanych pakietów, przeczytaj nasz artykuł na temat wyzwań i rozwiązań montażu BGA.

Krok 5: Test Wewnątrzobwodowy (ICT) i Test Funkcjonalny (FCT)

Gdy płytki opuszczą linię SMT, a wszelkie komponenty przewlekane zostaną przylutowane na fali lub ręcznie, przechodzą do testów elektrycznych — piątego i jednego z najbardziej krytycznych kroków w naszym procesie kontroli jakości.

Testowanie potwierdza nie tylko, że komponenty są obecne i prawidłowo przylutowane, ale także, że obwód zachowuje się zgodnie z przeznaczeniem.

Stosujemy dwa podstawowe rodzaje walidacji elektrycznej: Test Wewnątrzobwodowy (ICT) i Test Funkcjonalny Obwodu (FCT).

Test Wewnątrzobwodowy (ICT)

ICT wykorzystuje uchwyt typu „bed-of-nails”, który styka się z punktami testowymi na całej płytce. Stosuje małe sygnały elektryczne do pomiaru:

- Ciągłości i izolacji (otwarte i zwarte obwody)

- Wartości rezystorów, kondensatorów i cewek

- Polaryzacji diod i funkcjonalności tranzystorów

- Poziomów napięcia w kluczowych węzłach

Ten szczegółowy poziom testowania pozwala nam wskazać dokładne lokalizacje usterek — nawet ukrytych w płytkach wielowarstwowych — i odróżnić wady produkcyjne od problemów projektowych.

ICT jest szczególnie skuteczny w przypadku produkcji średnio- i wielkoseryjnej, gdzie inwestycja w oprzyrządowanie jest uzasadniona.

Test Funkcjonalny Obwodu (FCT)

Podczas gdy ICT sprawdza poszczególne komponenty i połączenia, FCT ocenia cały system w symulowanych warunkach operacyjnych. Nasze niestandardowe stanowiska testowe zasilają płytkę i uruchamiają oprogramowanie układowe lub procedury diagnostyczne w celu sprawdzenia:

- Stabilności zasilania

- Interfejsów komunikacyjnych (USB, Ethernet, SPI, I²C)

- Wejść czujników i wyjść elementów wykonawczych

- Funkcjonalności wyświetlacza

- Sekwencji rozruchowych oprogramowania

FCT naśladuje rzeczywiste scenariusze użytkowania, pomagając odkryć subtelne problemy z synchronizacją, błędy oprogramowania układowego lub sporadyczne zachowania, które testy statyczne mogą przegapić.

Zarówno ICT, jak i FCT generują szczegółowe dzienniki zaliczenia/niezaliczenia, które są przechowywane cyfrowo do celów audytu. Wadliwe jednostki są kierowane do naszego stanowiska naprawczego, gdzie wykwalifikowani technicy diagnozują i korygują usterkę przed ponownym testowaniem.

Te protokoły testowe zapewniają, że każda wysłana jednostka działa dokładnie tak, jak określono, znacznie zmniejszając wskaźniki awaryjności w terenie.

Dla tych, którzy chcą dowiedzieć się więcej o metodologiach testowania, odwiedź naszą stronę na temat testowania jakości PCB.

Krok 6: Końcowa Inspekcja Wizualna i Audyt Pakowania

Ostateczną granicą naszego 6-etapowego procesu kontroli jakości jest ostatnia linia obrony: Końcowa Inspekcja Wizualna (FVI) i Audyt Pakowania.

Nawet po przejściu testów AOI, rentgenowskich i funkcjonalnych, nadzór człowieka pozostaje nieoceniony. Przeszkoleni inspektorzy badają każdą płytkę pod powiększeniem, aby wychwycić wady kosmetyczne, które maszyny mogą przeoczyć — takie jak:

- Pozostałości topnika

- Zadrapania lub wgniecenia na sitodruku

- Błędnie wydrukowane etykiety lub kody kreskowe

- Wygięte piny lub uszkodzone złącza

- Niewłaściwe pokrycie powłoką konforemną

Inspektorzy postępują zgodnie z kryteriami akceptacji IPC-A-610, klasyfikując wady według stopnia ważności (drobne, poważne, krytyczne) i określając, czy konieczna jest poprawka, czy odrzucenie.

Wszystkie zaakceptowane płytki przechodzą następnie końcowy przegląd opakowania. Obejmuje to weryfikację:

- Właściwego pakowania antystatycznego

- Dołączenia środka osuszającego

- Kart wskaźnika wilgotności (dla komponentów wrażliwych na MSD)

- Dokładności etykietowania (numer części, rewizja, kod daty)

- Wytrzymałości i uszczelnienia kartonu

Właściwe opakowanie chroni produkt podczas transportu i przechowywania, zapobiegając wyładowaniom elektrostatycznym (ESD), wnikaniu wilgoci i uszkodzeniom mechanicznym — z których wszystkie mogą zagrozić wydajności po przybyciu.

Każdej partii przypisywany jest unikalny numer śledzenia, łączący ją z rekordami produkcji, wynikami testów i partiami materiałów. Ta kompleksowa identyfikowalność wspiera szybką analizę przyczyn źródłowych w przypadku zwrotów z terenu i spełnia wymogi zgodności dla branż regulowanych.

Dopiero po pomyślnym przejściu tego ostatniego punktu kontrolnego płytki są zwalniane do wysyłki.

Jak nasz 6-etapowy proces dostarcza wartość

Wdrożenie kompleksowego systemu kontroli jakości to nie tylko unikanie wad — to dostarczanie wymiernej wartości naszym klientom.

Oto jak podejście SUNTOP w 6 krokach przekłada się na rzeczywiste korzyści:

1. Wyższa Wydajność i Niższe Koszty

Wychwytując problemy wcześnie — szczególnie podczas DFM i inspekcji przychodzącej — minimalizujemy braki, poprawki i opóźnienia. Prowadzi to do lepszej przepustowości i niższych całkowitych kosztów produkcji, które przenosimy na naszych klientów.

2. Szybszy czas wprowadzenia na rynek

Mniej niespodzianek to mniej iteracji. Dzięki mniejszej liczbie wąskich gardeł spowodowanych awariami na późnym etapie, projekty płynnie przechodzą od prototypu do masowej produkcji.

3. Większa Niezawodność i Zadowolenie Klienta

Spójne, wysokiej jakości produkty poprawiają reputację marki i zmniejszają obciążenia związane ze wsparciem posprzedażowym. Niezależnie od tego, czy wprowadzasz na rynek gadżet konsumencki, czy wdrażasz ratujący życie sprzęt medyczny, niezawodność nie podlega negocjacjom.

4. Zgodność z Przepisami i Ograniczanie Ryzyka

Nasze udokumentowane procedury QC są zgodne z międzynarodowymi standardami, co ułatwia audyty i zmniejsza ryzyko odpowiedzialności. Pełna identyfikowalność zapewnia odpowiedzialność na każdym poziomie.

5. Skalowalność w Różnych Branżach

Od noszonych urządzeń IoT po wytrzymałe sterowniki przemysłowe, nasze elastyczne ramy QC dostosowują się do różnorodnych wymagań. Poznaj zakres rynków, które obsługujemy za pośrednictwem naszej strony branże obsługiwane przez producenta PCB.

Ciągłe Doskonalenie: Poza Sześć Kroków

Podczas gdy nasz 6-etapowy proces stanowi rdzeń naszej strategii kontroli jakości, postrzegamy jakość jako podróż — nie cel.

Nieustannie inwestujemy w:

- Zaawansowane technologie inspekcji (np. 3D AOI, AXI dla ukrytych połączeń lutowanych)

- Programy szkoleniowe i certyfikacyjne dla personelu

- Zasady Lean Manufacturing

- Analizę danych i SPC (Statystyczna Kontrola Procesu)

- Inicjatywy rozwoju dostawców

Regularne audyty wewnętrzne, pętle informacji zwrotnych od klientów i udział w forach branżowych pomagają nam wyprzedzać pojawiające się wyzwania i zmiany technologiczne.

Wdrażamy również transformację cyfrową — wykorzystując systemy ERP i MES do śledzenia zleceń pracy, zarządzania zapasami i monitorowania KPI w czasie rzeczywistym. Ta widoczność umożliwia szybsze podejmowanie decyzji i większą responsywność.

Współpracuj z SUNTOP Electronics dla Niezawodnej Produkcji PCB

W SUNTOP Electronics nie tylko budujemy PCB — budujemy zaufanie. Nasz 6-etapowy proces kontroli jakości odzwierciedla nasze niezachwiane zaangażowanie w doskonałość w produkcji PCB i montażu PCB.

Od wstępnej konsultacji projektowej po ostateczną dostawę, współpracujemy z inżynierami i firmami na całym świecie, aby wdrażać innowacyjne pomysły w życie — z precyzją, niezawodnością i spokojem ducha.

Niezależnie od tego, czy potrzebujesz prototypów o małej objętości, produkcji wielkoseryjnej, czy kompletnych rozwiązań pod klucz, w tym pozyskiwania komponentów i montażu box-build, nasz doświadczony zespół jest gotowy wesprzeć Twój sukces.

Gotowy, aby zacząć? Dowiedz się więcej o naszych możliwościach na naszej stronie możliwości produkcji PCB lub skontaktuj się z nami już dziś, aby skontaktować się z producentem PCB bezpośrednio.

W przypadku nowych projektów po prostu prześlij swoje pliki, aby uzyskać wycenę PCB i pozwól nam pokazać, jak jakość jest wbudowana w każdą produkowaną przez nas płytkę.