Wyzwania i rozwiązania w montażu BGA

David Lee

W miarę jak urządzenia elektroniczne ewoluują – stając się szybsze, mniejsze i bardziej wydajne – zapotrzebowanie na połączenia o wysokiej gęstości nigdy nie było większe. Obudowy typu Ball Grid Array (BGA) stały się kluczowym rozwiązaniem w nowoczesnym projektowaniu PCB, oferując lepszą wydajność elektryczną, zarządzanie termiczne i efektywność przestrzenną w porównaniu z tradycyjnymi technologiami pakowania. Jednakże, chociaż technologia BGA umożliwia tworzenie elektroniki nowej generacji, wprowadza ona również unikalne zawiłości produkcyjne.

W SUNTOP Electronics, wiodącym producencie montażu PCB, specjalizujemy się w pokonywaniu tych wyzwań dzięki precyzyjnej inżynierii, zaawansowanemu sprzętowi i rygorystycznym protokołom kontroli jakości BGA. W tym kompleksowym przewodniku omówimy najczęstsze wyzwania związane z montażem BGA, ich przyczyny źródłowe oraz sprawdzone rozwiązania BGA, które zapewniają niezawodność, wydajność i długoterminowy sukces produktu.

Niezależnie od tego, czy jesteś inżynierem projektującym swoją pierwszą płytkę opartą na BGA, czy kierownikiem ds. zaopatrzenia poszukującym zespołów o wysokiej niezawodności, zrozumienie zawiłości integracji BGA jest niezbędne. Zanurzmy się w tym, co sprawia, że BGA jest zarówno rewolucyjne – jak i wymagające.

Co to jest BGA? Zrozumienie podstaw

Definicja i budowa obudów BGA

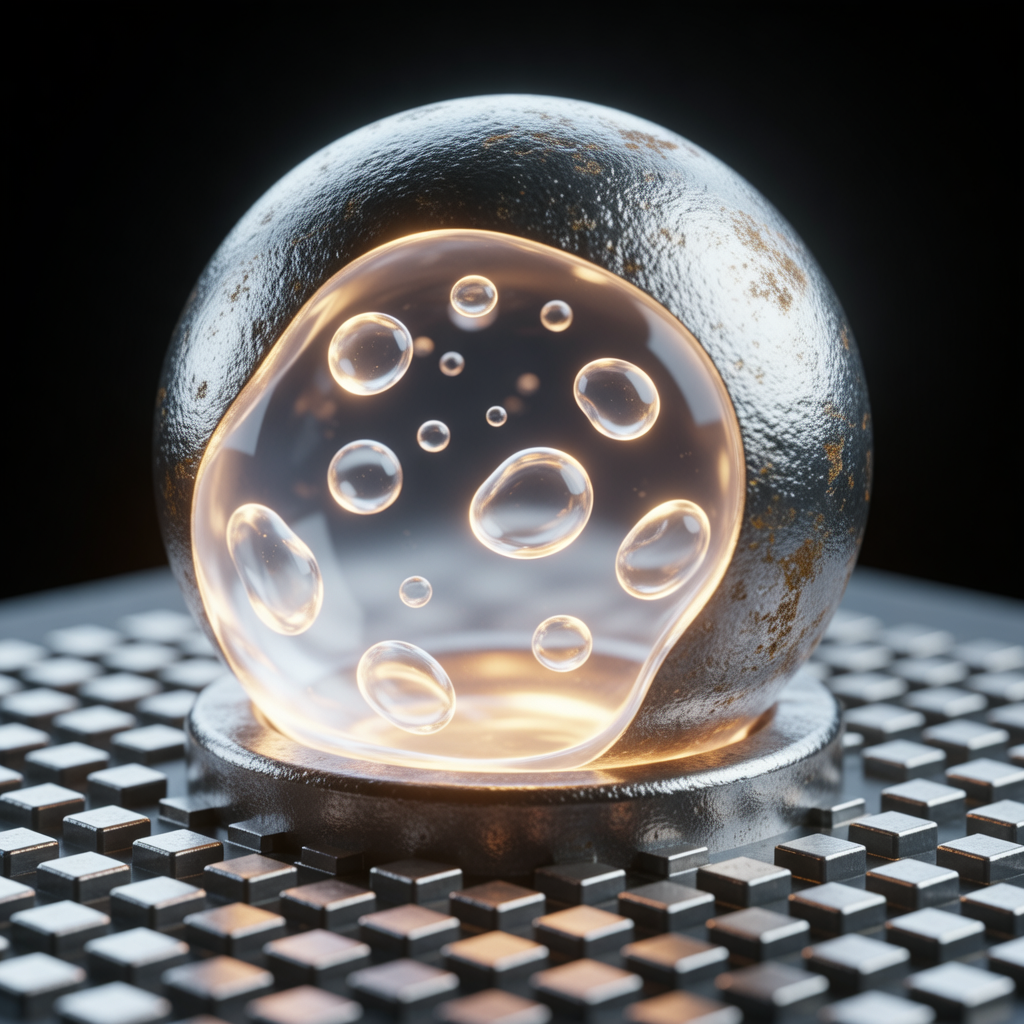

Ball Grid Array (BGA) to rodzaj obudowy do montażu powierzchniowego stosowanej w układach scalonych. W przeciwieństwie do obudów quad flat pack (QFP), które wykorzystują piny na obwodzie, BGA wykorzystują matrycę kulek lutowniczych na spodzie obudowy do połączenia z płytką drukowaną (PCB). Kulki lutownicze są ułożone w siatkę, co pozwala na setki – a nawet tysiące – połączeń na niewielkiej powierzchni.

Struktura zazwyczaj obejmuje:

- Substrat wykonany z materiału ceramicznego lub organicznego

- Kulki lutownicze (zazwyczaj ołowiowe lub bezołowiowe stopy, takie jak SAC305)

- Hermetyzowany chip połączony za pomocą technologii wire bonding lub flip-chip

Taka konstrukcja zapewnia kilka korzyści:

- Większa liczba pinów w ograniczonej przestrzeni

- Krótsze ścieżki elektryczne — zmniejszona indukcyjność i lepsza integralność sygnału

- Lepsze rozpraszanie ciepła dzięki bezpośredniemu kontaktowi z PCB

- Zwiększona stabilność mechaniczna podczas cykli termicznych

Dlaczego BGA jest stosowane w nowoczesnej elektronice

BGA są obecnie standardem w aplikacjach wymagających wysokiej wydajności i miniaturyzacji:

- Elektronika użytkowa: Smartfony, tablety, urządzenia wearables

- Sprzęt sieciowy: Routery, przełączniki, stacje bazowe

- Systemy motoryzacyjne: ADAS, infotainment, sterowniki silnika

- Automatyka przemysłowa: Sterowniki PLC, robotyka, systemy wizyjne

- Urządzenia medyczne: Sprzęt do obrazowania, monitory pacjenta

Ponieważ BGA obsługują wyższą gęstość wejść/wyjść bez zwiększania rozmiaru obudowy, umożliwiają postęp w mocy obliczeniowej w stylu prawa Moore'a. Ale z wielkimi możliwościami wiąże się duża złożoność – i znaczące przeszkody produkcyjne.

Typowe wyzwania w montażu BGA

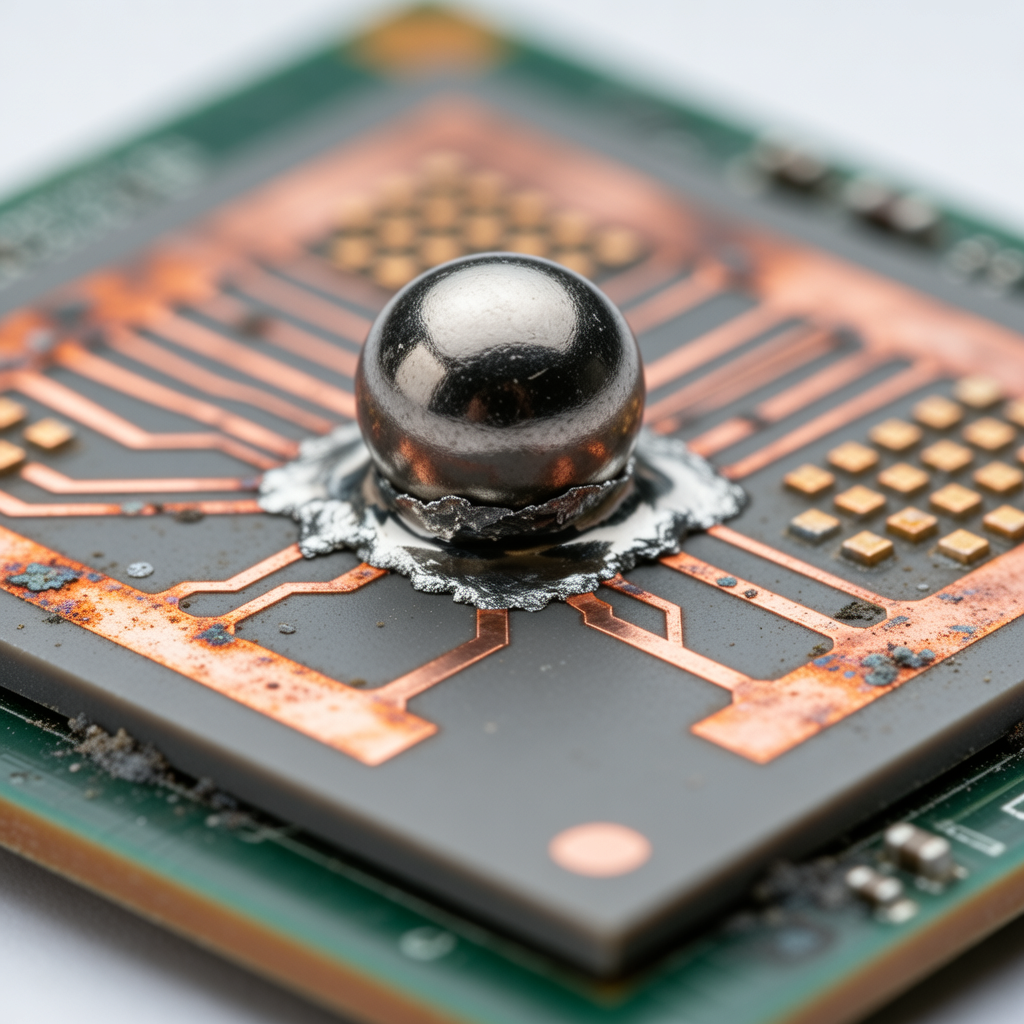

Mimo swoich zalet, komponenty BGA sprawiają znaczne trudności podczas montażu PCB. Ukryty charakter połączeń lutowanych – znajdujących się pod chipem – sprawia, że inspekcja i naprawa są niezwykle trudne. Poniżej przedstawiono niektóre z najczęstszych problemów napotykanych podczas montażu BGA.

1. Mostkowanie lutu i zwarcia

Jedną z najczęstszych wad w montażu BGA jest mostkowanie lutu, gdzie sąsiednie kulki lutownicze łączą się podczas rozpływu, tworząc niezamierzone połączenia elektryczne. Może to wystąpić z powodu:

- Nadmiernego nałożenia pasty lutowniczej

- Złego projektu szablonu (zbyt duży rozmiar apertury)

- Niewspółosiowości podczas umieszczania

- Nierównych profili grzewczych powodujących zapadanie się

Ponieważ połączenia nie są widoczne po rozpływie, wykrycie zwarcie wymaga specjalistycznych narzędzi, takich jak inspekcja rentgenowska.

Wskazówka profesjonalisty: Używaj szablonów wycinanych laserowo o trapezoidalnych ściankach, aby poprawić konsystencję uwalniania pasty i zmniejszyć ryzyko mostkowania.

2. Niewystarczająca ilość lutu (Rozwarcia)

Na drugim końcu spektrum niewystarczająca objętość lutu prowadzi do rozwarć. Przyczyny obejmują:

- Niepełne połączenie kulek lutowniczych i padów

- Utlenianie na kulkach lutowniczych lub padach PCB

- Słabe zwilżanie z powodu niewłaściwej aktywności topnika

- Kraterowanie padów lub delaminacja

Wady te prowadzą do przerywanych połączeń lub całkowitej awarii, często pojawiających się dopiero po stresie termicznym lub wstrząsie mechanicznym.

3. Pustki (Voids) w połączeniach lutowanych

Pustki – kieszenie uwięzionego gazu wewnątrz zestalonego połączenia lutowanego – są powszechne w montażu BGA. Podczas gdy drobne pustki (<25%) mogą być akceptowalne zgodnie ze standardami IPC-A-610, nadmierne pustki zagrażają:

- Przewodności cieplnej

- Wytrzymałości mechanicznej

- Długoterminowej niezawodności

Główne przyczyny powstawania pustek:

- Lotne odgazowanie z pozostałości topnika

- Szybkie tempo wzrostu temperatury w profilu rozpływu

- Absorpcja wilgoci przez substrat (szczególnie w przypadku plastikowych BGA)

Komponenty wrażliwe na wilgoć muszą być wygrzewane przed montażem, aby zapobiec efektowi "popcorningu" i tworzeniu się wewnętrznych pustek.

4. Problemy z koplanarnością i dokładnością umieszczania

Koplanarność odnosi się do tego, jak równomiernie kulki lutownicze przylegają względem dolnej powierzchni obudowy BGA. Niekoplanarne kulki mogą prowadzić do słabego kontaktu z PCB, co skutkuje otwartymi lub słabymi połączeniami.

Czynniki wpływające na koplanarność:

- Wypaczenie obudowy BGA z powodu niedopasowania termicznego

- Niewłaściwe warunki przechowywania (narażenie na wilgoć)

- Uszkodzenia mechaniczne podczas obsługi

Ponadto precyzyjne umieszczenie jest kluczowe. Nawet mikronowe przesunięcie może spowodować niepełne połączenia, szczególnie w przypadku BGA o drobnym rastrze (np. raster 0,4 mm).

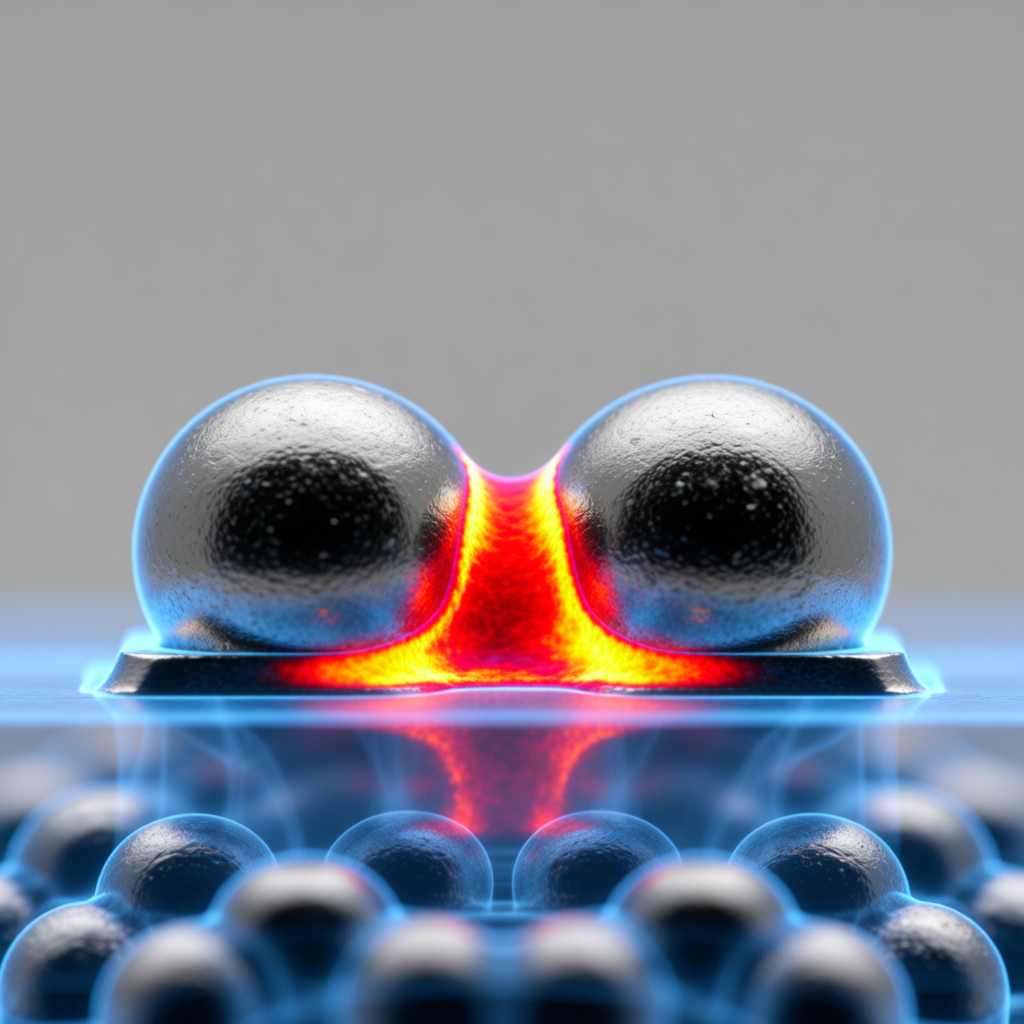

5. Wady Head-in-Pillow (HiP)

Szczególnie podstępna wada znana jako Head-in-Pillow (HiP) występuje, gdy kulka lutownicza ("głowa") nie łączy się całkowicie ze stopioną pastą lutowniczą na padzie PCB ("poduszka"). Wizualnie przypomina to częściowo spłaszczoną kulę spoczywającą na niewymieszanym lutowiu.

Przyczyny źródłowe:

- Wypaczenie komponentu unoszące kulkę z padu podczas rozpływu

- Niedopasowane profile termiczne między górną a dolną stroną płytki

- Reologia pasty lutowniczej poza specyfikacją

- Opóźnione osiadanie komponentu z powodu nierównowagi napięcia powierzchniowego

Wady HiP są notorycznie trudne do wykrycia bez analizy przekrojowej lub rentgenowskiej 3D.

6. Stres termiczny i pękanie zmęczeniowe

Podczas pracy powtarzające się cykle termiczne powodują rozszerzanie i kurczenie się w różnym tempie między chipem krzemowym, substratem obudowy a PCB. Z czasem prowadzi to do pęknięć zmęczeniowych w połączeniach lutowanych – szczególnie w najbardziej zewnętrznych rzędach matrycy, gdzie naprężenie jest największe.

Problem ten jest potęgowany przez:

- Duże niedopasowanie CTE (Współczynnik rozszerzalności cieplnej)

- Grube PCB lub sztywne substraty

- Brak wypełnienia (underfill) lub powłoki konformalnej

- Środowiska o wysokiej mocy (np. zastosowania motoryzacyjne pod maską)

Bez mitygacji pęknięcia zmęczeniowe rosną, aż do awarii elektrycznej lub mechanicznej połączenia.

Jak SUNTOP Electronics radzi sobie z wyzwaniami montażu BGA

Jako dostawca pełnego zakresu usług montażu PCB, SUNTOP Electronics wykorzystuje najnowocześniejszą technologię, ścisłą kontrolę procesów i głęboką wiedzę techniczną, aby dostarczać solidne rozwiązania BGA. Nasze podejście obejmuje doradztwo projektowe, precyzyjną produkcję i kompleksową kontrolę jakości BGA – zapewniając, że każdy montaż spełnia najwyższe standardy niezawodności.

Zobaczmy, jak radzimy sobie z każdym wyzwaniem.

Zaawansowany projekt szablonu i drukowanie pasty lutowniczej

Precyzja zaczyna się od spójnego nakładania pasty lutowniczej. Stosujemy:

- Szablony ze stali nierdzewnej wycinane laserowo z nanopowłokami poprawiającymi uwalnianie pasty

- Projekty apertur zoptymalizowane przy użyciu modelowania statystycznego i danych empirycznych

- Zautomatyzowane czyszczarki szablonów w celu utrzymania jakości druku podczas serii produkcyjnych

Nasze systemy SPI (Inspekcja Pasty Lutowniczej) wykorzystują skanowanie laserowe 3D do weryfikacji dokładności objętości, wysokości i pozycji – wykrywając wady druku przed umieszczeniem komponentów.

Utrzymując wąskie tolerancje (±10% objętości docelowej), minimalizujemy ryzyko mostkowania i niewystarczających połączeń.

Wysokoprecyzyjne maszyny Pick-and-Place

Używamy najnowocześniejszych maszyn pick-and-place Siemens ASM i Fuji NXT III, zdolnych do umieszczania BGA z submikronową dokładnością. Funkcje obejmują:

- Systemy wizyjne z wyrównaniem wielopunktowym do rzeczywistej korekcji środka ciężkości

- Adaptacyjny wybór dyszy w oparciu o wagę i rozmiar komponentu

- Pętle sprzężenia zwrotnego w czasie rzeczywistym regulujące siłę i kąt umieszczania

Dla BGA o ultradrobnym rastrze (do 0,3 mm) wdrażamy weryfikację w pętli zamkniętej, aby zapewnić zerowy błąd rejestracji.

Zoptymalizowane profile rozpływu z oprogramowaniem do profilowania termicznego

Zarządzanie termiczne ma kluczowe znaczenie dla udanego montażu BGA. Opracowujemy niestandardowe profile rozpływu przy użyciu oprogramowania KIC Navigator, które modeluje dynamikę wymiany ciepła przez złożone płytki wielowarstwowe.

Kluczowe parametry, które optymalizujemy:

- Szybkość wzrostu temperatury (aby uniknąć szoku termicznego)

- Czas wygrzewania (dla równomiernej aktywacji topnika)

- Temperatura szczytowa (aby zapewnić pełne stopienie bez uszkodzenia komponentów)

- Nachylenie chłodzenia (aby promować drobną strukturę ziarna)

Każdy profil jest weryfikowany za pomocą termopar umieszczonych bezpośrednio na obudowach BGA i monitorowany w czasie rzeczywistym.

Ponadto wszystkie urządzenia wrażliwe na wilgoć (MSD) są przechowywane w szafach osuszających i wygrzewane zgodnie ze standardami JEDEC przed montażem.

Inspekcja rentgenowska i 3D AXI do analizy ukrytych połączeń

Ponieważ połączenia BGA są niewidoczne po montażu, inspekcja wizualna jest niemożliwa. Dlatego SUNTOP wykorzystuje zautomatyzowaną inspekcję rentgenowską (AXI) jako główny element naszego procesu kontroli jakości BGA.

Nasz system Nordson DAGE XD7600 oferuje:

- Obrazowanie 2D i 3D tomografii komputerowej (CT)

- Pomiar procentowej zawartości pustek zgodnie z wytycznymi IPC-7095

- Analizę przesunięcia kulek i koplanarności

- Wykrywanie head-in-pillow, mostkowania i rozwarć

Wszystkie inspekcje są udokumentowane i możliwe do śledzenia, wspierając wymagania jakościowe AS9100, ISO 13485 i motoryzacyjne.

Aplikacja Underfill dla zwiększonej niezawodności

Aby zwalczać zmęczenie termiczne i stres mechaniczny, oferujemy dozowanie underfill jako opcjonalny, ale wysoce zalecany proces dla aplikacji o krytycznym znaczeniu.

Underfill to żywica polimerowa wstrzykiwana wzdłuż krawędzi BGA po rozpływie. Działanie kapilarne wciąga ją pod obudowę, gdzie utwardza się, tworząc sztywne połączenie mechaniczne między komponentem a PCB.

Korzyści:

- Zmniejsza naprężenie na poszczególnych połączeniach lutowanych nawet o 90%

- Zapobiega propagacji pęknięć

- Poprawia odporność na wibracje i wstrząsy przy upadku

- Wydłuża żywotność operacyjną w trudnych warunkach

Powszechnie stosowane w sektorach lotniczym, obronnym, medycznym i przemysłowym.

Możliwości naprawy i przeróbek

Nawet przy najlepszych praktykach czasami zdarzają się wady. SUNTOP utrzymuje dedykowaną stację naprawczą BGA wyposażoną w:

- Precyzyjne ogrzewanie podczerwone i konwekcyjne

- Narzędzia podciśnieniowe z czujnikami termicznymi

- Mikroskopy i kamery wyrównawcze

- Wstępnie zaprogramowane profile naprawcze dla różnych typów BGA

Nasi technicy przestrzegają standardów IPC-7711/7721 w zakresie bezpiecznego usuwania, czyszczenia, re-ballingu (w razie potrzeby) i ponownej instalacji – minimalizując ryzyko dla otaczających komponentów i samej PCB.

Komponenty po re-ballingu przechodzą pełną inspekcję rentgenowską przed powrotem na linię.

Zapewnienie kontroli jakości BGA: Nasze wielowarstwowe podejście

Jakość nie jest refleksją po fakcie – jest wbudowana w każdy etap naszego przepływu pracy montażu PCB. W SUNTOP stosujemy warstwową strategię kontroli jakości BGA, która łączy środki zapobiegawcze, monitorowanie w czasie rzeczywistym i końcową walidację.

Warstwa 1: Przegląd projektu pod kątem produkcyjności (DFM)

Przed rozpoczęciem jakiejkolwiek produkcji nasz zespół inżynierów przeprowadza dokładny przegląd DFM skoncentrowany w szczególności na kompatybilności BGA. Analizujemy:

- Wymiary wzoru padów vs specyfikacje producenta

- Pady definiowane maską lutowniczą (SMD) vs niedefiniowane maską lutowniczą (NSMD)

- Metody powlekania i tentingu (krycia) via-in-pad

- Projekt odciążenia termicznego dla płaszczyzn uziemienia

- Strefy zakazane dla pobliskich komponentów

Korzystając z narzędzi takich jak Altium Designer i Valor Process Preparation, wcześnie identyfikujemy potencjalne problemy – oszczędzając czas, koszty i wydajność na późniejszym etapie.

Klienci otrzymują szczegółowe raporty z praktycznymi zaleceniami, zapewniając produkcyjność od pierwszego dnia.

Warstwa 2: Inspekcja materiałów przychodzących

Wszystkie surowce – w tym komponenty BGA – są sprawdzane przy odbiorze. Sprawdzamy:

- Kody dat i poziomy czułości na wilgoć (MSL)

- Uszkodzenia fizyczne lub deformacje

- Wypaczenie obudowy za pomocą profilometrów optycznych

- Certyfikat zgodności (CoC) i identyfikowalność partii

Komponenty sklasyfikowane jako MSL3 lub wyższe są natychmiast przenoszone do suchego magazynu o wilgotności poniżej 10% RH.

Warstwa 3: Monitorowanie procesu In-Line

Na całej linii montażowej zautomatyzowane systemy stale monitorują kluczowe zmienne:

- Wyniki SPI dla odchylenia objętości pasty

- Dane przesunięcia umieszczenia z systemów wizyjnych

- Zgodność profilu rozpływu (z alertami o anomaliach)

- Prędkość przenośnika i warunki środowiskowe

Każdy parametr wykraczający poza zdefiniowane limity uruchamia natychmiastowe zatrzymanie i badanie przyczyny źródłowej.

Warstwa 4: Test końcowy i walidacja

Po montażu każda płytka przechodzi testy funkcjonalne dostosowane do jej zastosowania. W przypadku projektów z dużą ilością BGA integrujemy dodatkowe kroki weryfikacji:

- Testowanie za pomocą sondy latającej lub łoża gwoździ pod kątem łączności

- Boundary scan (JTAG) dla niedostępnych węzłów

- Testy Burn-in w podwyższonych temperaturach

- Badania przesiewowe stresu środowiskowego (ESS) obejmujące cykle termiczne i wibracje

W połączeniu z wynikami AXI tworzy to pełny obraz stanu produktu.

Możesz dowiedzieć się więcej o naszym 6-etapowym procesie kontroli jakości, który zapewnia dostawy bez wad we wszystkich projektach.

Najlepsze praktyki dla udanego wdrożenia BGA

Podczas gdy producenci odgrywają kluczową rolę, projektanci i inżynierowie mogą znacząco wpłynąć na sukces BGA poprzez przemyślane wybory projektowe. Oto kluczowe najlepsze praktyki:

Zoptymalizuj wzory padów zgodnie ze standardami IPC

Zawsze postępuj zgodnie z wytycznymi IPC-7351B dotyczącymi tworzenia wzorów padów. W przypadku padów NSMD (zalecanych dla większości BGA) upewnij się, że:

- Średnica padu miedzianego = 0,3–0,5 × raster

- Otwór maski lutowniczej nieco większy niż miedź, aby umożliwić zwilżanie

- Odpowiednie odstępy, aby zapobiec mostkowaniu

Unikaj nadmiernie dużych padów, które zwiększają ryzyko "efektu nagrobkowego" (tombstoning) i nierównomiernego zwilżania.

Używaj Via-in-Pad strategicznie

Przelotki umieszczone wewnątrz padów BGA pomagają w trasowaniu ścieżek o wysokiej gęstości – ale muszą być odpowiednio powlekane i wypełnione, aby zapobiec zasysaniu lutu do otworu.

Zalecane podejście:

- Przelotki platerowane i wypełnione nieprzewodzącą żywicą epoksydową

- Przykryte (tented) maską lutowniczą

- Unikaj otwartych przelotek, chyba że są wypełnione

Zapobiega to powstawaniu pustek i zapewnia spójne tworzenie połączeń lutowanych.

Wdróż odpowiednie zarządzanie termiczne

BGA o dużej mocy generują znaczne ilości ciepła. Uwzględnij:

- Wewnętrzne płaszczyzny termiczne połączone z matrycą uziemienia BGA

- Przelotki termiczne pod środkowym padem (jeśli dotyczy)

- Radiatory lub materiały termoprzewodzące (TIM)

Zapewnij odpowiedni przepływ powietrza w końcowej obudowie, aby skutecznie rozpraszać ciepło.

Planuj testowalność i debugowanie

Ponieważ wiele sygnałów jest niedostępnych pod BGA, zaplanuj dostęp testowy wcześnie:

- Dołącz nagłówki JTAG lub łańcuchy boundary-scan

- Dodaj punkty testowe dla krytycznych szyn zasilających i zegarów

- Rozważ układy scalone kompatybilne z boundary scan, jeśli to możliwe

Współpracuj ze swoim producentem montażu PCB podczas układania, aby zapewnić pokrycie testami.

Studium przypadku: Montaż BGA FPGA o wysokiej gęstości dla automatyki przemysłowej

Klient: Europejski OEM sterowników przemysłowych

Wyzwanie: Montaż 1152-kulkowego FPGA (raster 0,8 mm) na 12-warstwowym PCB HDI przy ścisłych ograniczeniach czasowych

Wymagania: Zero defektów, pełna identyfikowalność, rozszerzona temperatura pracy (-40°C do +85°C)

Rozwiązanie wdrożone przez SUNTOP:

- Przeprowadzono wspólną sesję DFM z klientem w celu walidacji stosu warstw, projektu przelotek i kontroli impedancji

- Wyprodukowano laserowo wiercone mikroprzelotki z wypełnioną i przykrytą konstrukcją

- Nałożono precyzyjnie drukowaną pastę lutowniczą przy użyciu 4-milowego szablonu elektroformowanego

- Umieszczono FPGA przy użyciu Siemens SX7 z wyrównywaniem za pomocą dwóch kamer

- Uruchomiono niestandardowy profil rozpływu z atmosferą azotu w celu zmniejszenia utleniania

- Przeprowadzono inspekcję 3D AXI z automatycznym mapowaniem pustek i raportowaniem

- Zastosowano kapilarny underfill dla zwiększonej niezawodności mechanicznej

- Przeprowadzono 72-godzinny test burn-in, a następnie weryfikację funkcjonalną

Wynik:

- Uzysk za pierwszym przejściem: 99,8%

- Zero zwrotów z terenu po 18 miesiącach wdrożenia

- Klient rozszerzył partnerstwo o pełne usługi PCBA pod klucz

Ten projekt jest przykładem tego, jak połączenie zaawansowanych możliwości ze zdyscyplinowanymi rozwiązaniami BGA prowadzi do sukcesu w świecie rzeczywistym.

Wybór odpowiedniego partnera montażu PCB do projektów BGA

Nie wszyscy producenci kontraktowi są tak samo wyposażeni do obsługi montażu BGA. Oceniając partnerów, zapytaj:

- Czy posiadają dedykowane systemy AXI?

- Czy ich piece rozpływowe są regularnie profilowane i kalibrowane?

- Czy mogą przedstawić dowody udanych projektów BGA?

- Jakie opcje underfill i napraw oferują?

W SUNTOP Electronics jesteśmy dumni z przejrzystości, możliwości i współpracy z klientem. Dzięki dziesięcioleciom doświadczenia w złożonym montażu PCB, zbudowaliśmy reputację rozwiązywania trudnych problemów – zwłaszcza tych związanych z gęstymi, szybkimi lub krytycznymi dla misji płytkami.

Obsługujemy branże od telekomunikacji po urządzenia medyczne, zawsze przestrzegając najwyższych standardów jakości. Dowiedz się więcej o branżach obsługiwanych przez producenta PCB, aby sprawdzić, czy pasujemy do Twojego sektora.

Wniosek: Opanowanie montażu BGA dzięki wiedzy i technologii

Technologia BGA nadal napędza innowacje w elektronice – ale opanowanie jej montażu wymaga czegoś więcej niż tylko sprzętu. Wymaga głębokiej wiedzy o procesach, skrupulatnej dbałości o szczegóły i zaangażowania w ciągłe doskonalenie.

Od zapobiegania mostkowaniu lutu po eliminację wad head-in-pillow, wyzwania montażu BGA są liczne – ale możliwe do pokonania. Współpracując z doświadczonym producentem montażu PCB, takim jak SUNTOP Electronics, zyskujesz dostęp do:

- Zaawansowanej infrastruktury produkcyjnej

- Sprawdzonych rozwiązań BGA

- Rygorystycznych procedur kontroli jakości BGA

- Wsparcia od początku do końca, od projektu do dostawy

Niezależnie od tego, czy tworzysz prototyp nowej koncepcji, czy skalujesz produkcję, jesteśmy tutaj, aby pomóc Ci osiągnąć bezbłędną integrację BGA.

Gotowy do omówienia kolejnego projektu? Skontaktuj się z producentem PCB już dziś lub uzyskaj wycenę PCB dla swojego nadchodzącego projektu opartego na BGA.

Razem budujmy inteligentniejszą, mniejszą i bardziej niezawodną elektronikę.