PCB製造とは?プロセスと手法の完全ガイド

Rachel Roland

今日の高度に接続された世界では、ほぼすべての電子機器が隠れたヒーロー、プリント基板(PCB)に依存しています。スマートフォンやノートパソコンから医療機器や自動車システムに至るまで、PCBは現代のエレクトロニクスのバックボーンとして機能しています。しかし、これらの複雑な緑色の基板がどのように作られているか疑問に思ったことはありますか?その答えは、設計コンセプトを機能的な回路に変換する精密で多段階のプロセスであるPCB製造にあります。

この包括的なガイドでは、PCB製造の世界を深く掘り下げ、その中心となる原理、主要な段階、そして単純なプロトタイプから複雑な量産基板までを生産するために使用されるさまざまな手法を探求します。エンジニア、プロダクトデザイナー、あるいは単にエレクトロニクスに興味がある方であっても、このプロセスを理解することで、お気に入りのガジェットがどのように命を吹き込まれるかについての貴重な洞察を得ることができます。

初期設計や材料の選択から最終テストまで、全工程をご案内し、本格的な生産の前に品質と性能を確保するためのPCBプロトタイプとPCBサンプル作成の重要性を強調します。

PCB製造を理解する:現代エレクトロニクスの基盤

その核心において、PCB製造とは、非導電性基板にラミネートされた銅シートからエッチングされた導電性経路、トラック、または信号トレースを使用して、電子部品を機械的に支持し、電気的に接続するプリント基板を製造するプロセスを指します。

PCB製造の目標は、抵抗器、コンデンサ、集積回路(IC)、コネクタなどの電子部品を実装および相互接続するための、信頼性が高く、耐久性があり、効率的なプラットフォームを作成することです。これらの基板は、かさばる配線ハーネスの必要性を排除し、接続不良のリスクを減らすため、ほぼすべての電子製品において不可欠です。

なぜPCBが重要なのか

PCBが登場する前は、電子回路はポイントツーポイント配線で手作業で組み立てられていました。これは時間がかかり、ミスが発生しやすく、短絡や機械的故障を起こしやすい方法でした。PCBの導入は、以下を可能にすることでエレクトロニクスに革命をもたらしました。

- 小型化:部品をより近くに配置できます。

- 大量生産:基板を一貫して複製できます。

- 信頼性の向上:はんだ接合部とワイヤが少ないことは、故障箇所が少ないことを意味します。

- 性能の向上:インピーダンス制御と電磁干渉(EMI)の低減。

今日、PCB製造は、家電や通信から航空宇宙、防衛、ヘルスケアに至るまでの産業を支えています。

新製品を開発する企業にとって、PCBプロトタイプから始めることで、エンジニアは大量生産にコミットする前に、機能のテスト、設計上の欠陥の特定、レイアウトの最適化を行うことができます。同様に、PCBサンプルを生産することで、材料、製造可能性、および仕様への準拠を検証できます。

これらの初期段階の基板は、市場投入までの時間を短縮し、開発サイクルの後半での高価な再設計を回避するために不可欠です。

PCB製造プロセスの主要段階

完成したPCBを作成するには、一連の高度に制御されたステップが必要であり、それぞれに精密機器と熟練した技術者が必要です。正確な順序は基板の種類(例:片面、両面、多層)によって異なる場合がありますが、一般的な流れはほとんどのPCB製造施設で一貫しています。

デジタル設計を物理的な回路基板に変換するために必要な主要なフェーズを見ていきましょう。

ステップ1:設計と出力

ファイルの準備

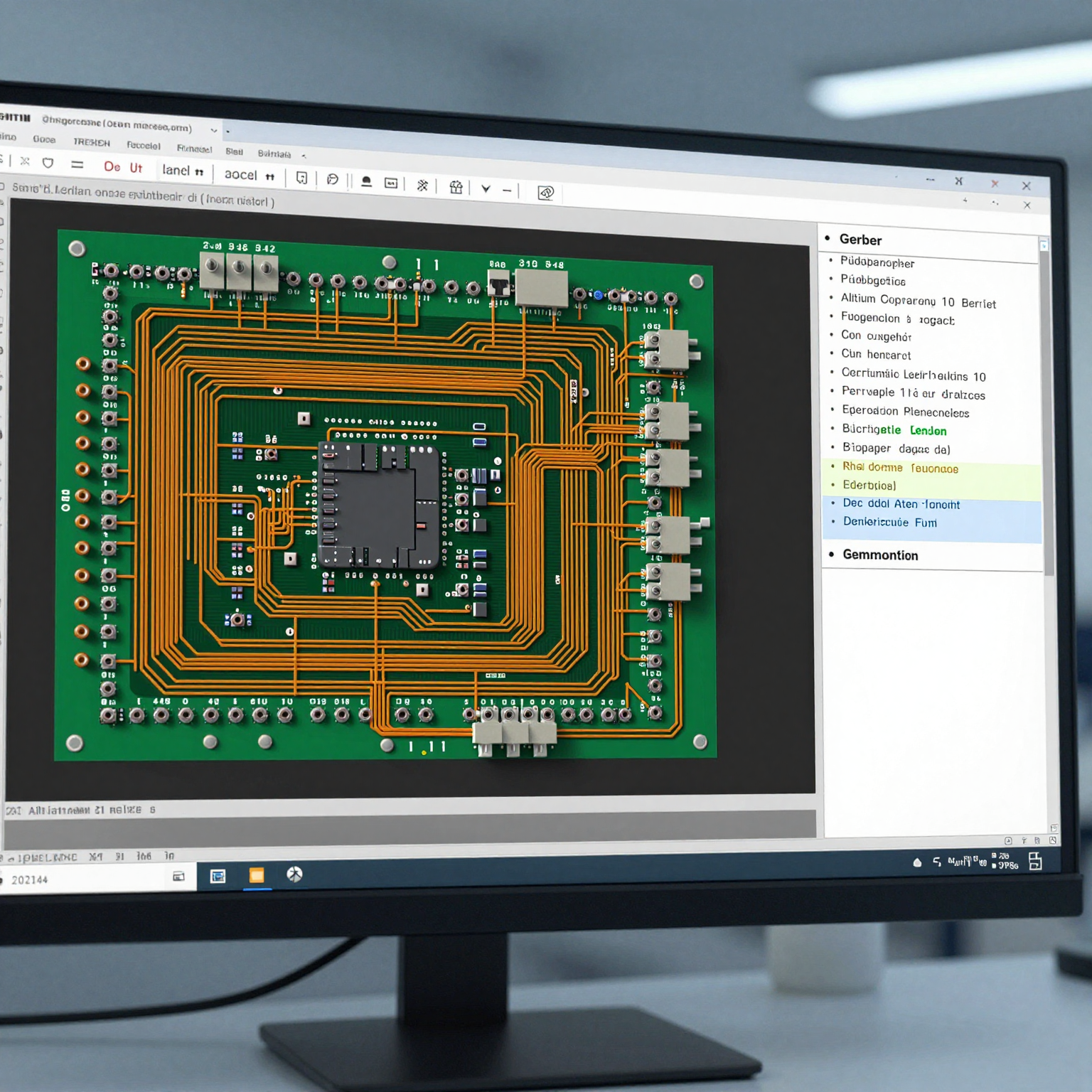

すべてのPCB製造は、Altium Designer、KiCad、Eagle、OrCADなどの電子設計自動化(EDA)ソフトウェアを使用して作成された設計から始まります。この段階には以下が含まれます。

- 回路図入力

- 部品配置

- 電気接続のルーティング

- デザインルールチェック(DRC)

完了すると、設計はメーカーが使用する業界標準のファイル形式にエクスポートされます。最も一般的な出力ファイルは次のとおりです。

- ガーバーファイル (.gbr):銅層、ソルダーマスク、シルクスクリーン、およびドリルデータを定義します。

- NCドリルファイル:穴の位置とサイズを指定します。

- 部品表(BOM):アセンブリに必要なすべての部品をリストします。

- IPC-2581またはODB++:必要なすべての情報を1つのパッケージにまとめる高度なデータ形式。

この段階での正確さは極めて重要です。ガーバーファイルにエラーがあると、欠陥のある基板につながる可能性があります。PCBプロトタイプの構築では、設計者は多くの場合、最終設計の簡略化されたバージョンを使用して、コア機能を迅速に検証します。

メーカーは通常、提出されたファイルが生産要件を満たしていることを確認するために、**製造容易性設計(DFM)**チェックを行います。これには、トレース幅、間隔、ビアサイズ、および層の位置合わせ公差の検証が含まれます。

プロのヒント:PCBサンプルを注文するとき、特に厳しい公差や高密度設計を扱う場合は、常にDFMレビューを依頼してください。

ステップ2:材料選択と基板準備

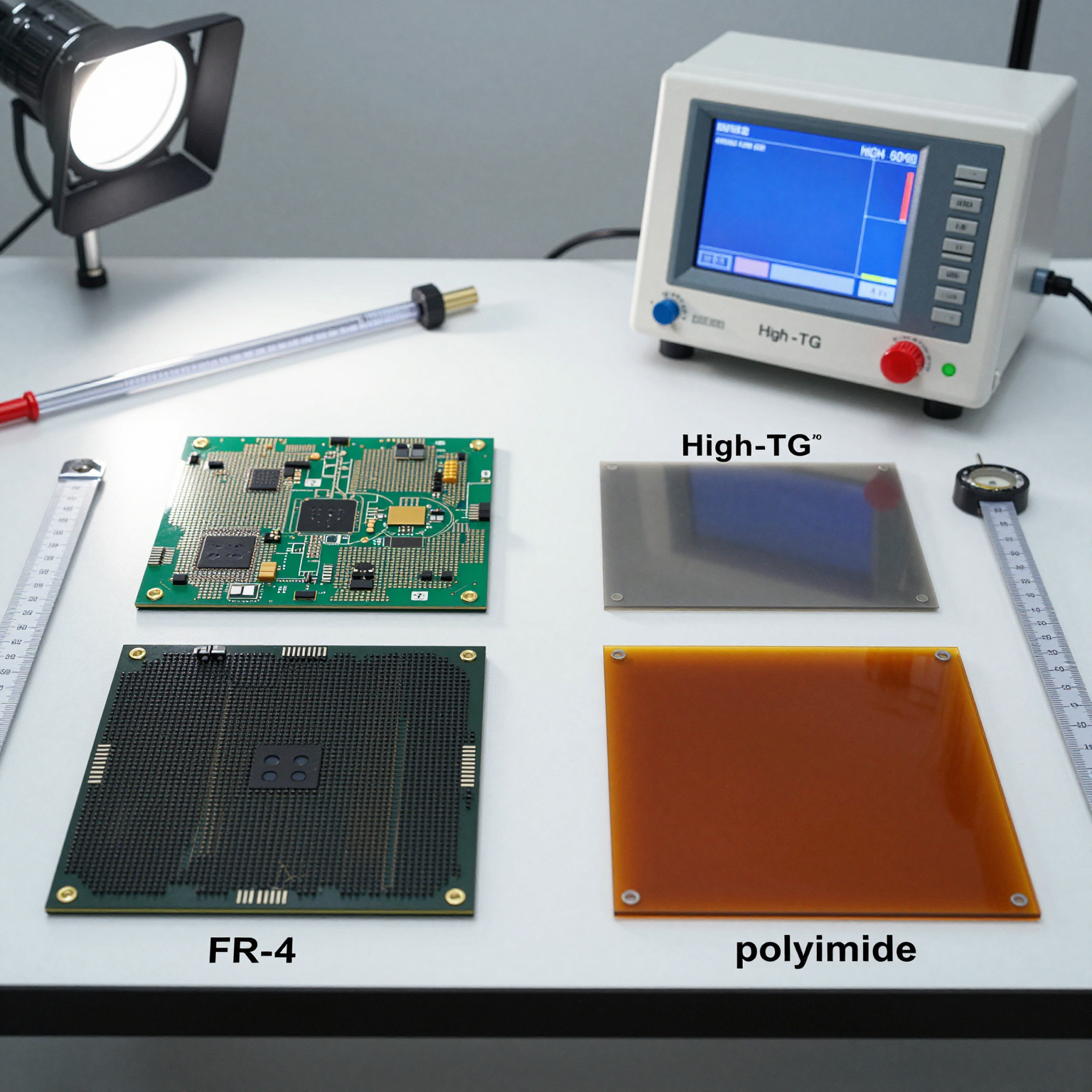

PCBのベース材料(基板と呼ばれる)は、基板の電気的、熱的、および機械的特性を決定する上で重要な役割を果たします。一般的な基板は次のとおりです。

- FR-4:ガラス強化エポキシ積層板で、優れた絶縁性、強度、および費用対効果のために広く使用されています。

- High-Tg FR-4:より高い耐熱性を提供し、鉛フリーはんだ付けプロセスに適しています。

- ポリイミド:フレキシブルPCB(FPC)や高温アプリケーションで使用されます。

- Rogers材料:誘電損失が低いため、RFおよびマイクロ波回路に適しています。

- メタルコア(MCPCB):放熱性を高めるためにLED照明やパワーエレクトロニクスで使用されるアルミニウム裏打ち基板。

原材料のシートは、パネル使用効率に基づいてサイズに合わせて切断されます。パネルは通常18インチ x 24インチで、製造中の歩留まりを最大化するために配列された複数の個別のPCBが含まれています。

多層基板の場合、積層中に内層同士を接着するために、銅箔の間に追加のプリプレグ(含浸樹脂)層が含まれます。

ステップ3:銅クラッディングと層の位置合わせ

ほとんどのPCBは、銅張積層板(片面または両面に銅箔の薄い層が事前にコーティングされた基板材料)から始まります。多層基板では、内層も積み重ねる前に個別にパターン化されます。

クラッディングの後、次のステップはイメージング(回路パターンを銅の表面に転写すること)です。

ステップ4:イメージングとフォトリソグラフィ

イメージングでは、半導体製造と同様のフォトリソグラフィ技術を使用します。仕組みは次のとおりです。

- ドライフィルムレジストと呼ばれる感光性フィルムを銅の表面にラミネートします。

- フィルムは、回路パターンを含むフォトマスクを通して紫外線(UV)光に露光されます。

- 露光された領域は硬化し(ポジティブレジストの場合)、未露光の領域は可溶性のままになります。

- 基板が現像され、未硬化のレジストが洗い流され、エッチングが行われる下層の銅が露出します。

現代の施設では、物理的なフォトマスクの代わりに**レーザーダイレクトイメージング(LDI)**システムを使用しており、より高い解像度を提供し、従来のマスクに関連する位置合わせの問題を排除しています。LDIは、HDI(高密度相互接続)基板やファインピッチコンポーネントに特に有益です。

この時点で、目的の銅トレースのみがレジストによって保護されています。残りは次のステップで除去されます。

ステップ5:エッチング

エッチングにより、基板から不要な銅が除去され、設計で定義された導電性経路のみが残ります。最も一般的に使用されるエッチング液は過硫酸アンモニウムまたは塩化第二鉄ですが、一部のメーカーはアルカリベースの溶液を使用しています。

基板は化学溶液にスプレーまたは浸漬され、カバーされたトレースを保護しながら露出した銅を溶解します。エッチング後、残ったレジストが剥離され、最終的な銅パターンが現れます。

精度は重要です。過剰エッチングはトレースを仕様以上に狭め、導電性とインピーダンス制御に影響を与える可能性があります。エッチング不足は余分な銅を残し、短絡を引き起こす可能性があります。

PCBプロトタイプの実行では、エッチング後に自動光学検査(AOI)が行われ、欠陥を早期に検出することがよくあります。

ステップ6:層の位置合わせと積層(多層基板のみ)

多層PCBでは、エッチングされたいくつかの内層を正確に位置合わせし、熱と圧力の下で結合する必要があります。ほんの数分の一ミリメートルのずれでも、基板が使用不能になる可能性があります。

積層プロセスには以下が含まれます。

- 接着剤として機能するプリプレグシートと一緒に内層を積み重ねる。

- 外層用の上部と下部に銅箔を配置する。

- 油圧プレスで最大375°F(190°C)の温度でスタックをプレスする。

- 気泡を取り除き、均一な結合を確保するために真空を適用する。

各層にある専用のレジストレーションターゲット(フィデューシャル)は、プレスの前にそれらを正確に位置合わせするのに役立ちます。自動X線システムは、積層後に位置合わせを検証します。

冷却されると、得られた多層パネルは穴あけに移動します。

ステップ7:穴あけ

PCBに穴を開けて、コンポーネントリード(スルーホール技術)を収容したり、異なる層を電気的に接続するビアを作成したりします。

主に2種類の穴が開けられます。

- スルーホールビア:すべての層を貫通します。

- ブラインド/ベリードビア:特定の内部層のみを接続します(HDI PCBで使用)。

穴あけは、直径0.1mmの超硬ドリルを備えたCNCマシンを使用して行われます。高速スピンドルは数万RPMで回転し、周囲の材料を損傷することなくきれいなカットを実現します。

レーザー穴あけは、特に高度なHDI基板において、マイクロビア(<0.15mm)にますます使用されています。UVレーザーは、機械式ドリルと比較して優れた精度と最小限の熱損傷を提供します。

穴あけ後、デスミア(穴の壁から樹脂の汚れを取り除く化学的またはプラズマ処理)によって破片が除去され、めっき中の良好な接着が保証されます。

ステップ8:無電解および電気めっき

ビアを導電性にするには、開けた穴の内側を銅でコーティングする必要があります。基板は導電性ではないため、2段階のめっきプロセスが使用されます。

- 無電解銅堆積:薄い層(〜0.5–1 µm)の銅が、穴の壁を含む表面全体に化学的に堆積されます。これは電気めっきの導電性ベースを提供します。

- 電気めっき:基板を硫酸銅浴に浸し、電流を流して、露出した表面と穴の内部に追加の銅(通常20–25 µm厚)を堆積させます。

このステップにより、層間の信頼性の高い電気的接続が保証されます。外層のトレースもめっき中に強化され、電流容量が向上します。

めっき後、外層の余分な銅は2回目のイメージングとエッチング(サブトラクティブ法)によって除去され、意図した回路パターンのみが残ります。

ステップ9:ソルダーマスクの適用

ソルダーマスク(ソルダーレジストとも呼ばれる)は、はんだ付け中の酸化、腐食、および偶発的な短絡を防ぐために適用される保護ポリマーコーティングです。

一般的な色には緑、赤、青、黒、白があり、銅とのコントラストと検査の容易さから緑が最も人気があります。

適用方法には以下が含まれます。

- 液状感光性ソルダーマスク(LPISM):最も一般的。カーテンコーティングまたはスクリーン印刷で適用され、フォトレジストのように露光および現像されます。

- ドライフィルムソルダーマスク:あまり一般的ではありません。基板にラミネートされます。

マスクの開口部は、コンポーネントの実装とはんだ付けのためにパッドを露出させます。ビアは、設計のニーズに応じて、テント(カバー)、キャップ、またはオープンのままにすることもできます。

適切な硬化が不可欠です。硬化不足のマスクは剥がれる可能性があり、過剰硬化のマスクは脆くなります。

ステップ10:シルクスクリーン印刷

シルクスクリーン(またはレジェンド)は、コンポーネント識別子(R1、C2)、極性インジケータ、ロゴ、警告記号など、人間が読み取れるラベルを基板に追加します。

従来はインクジェットまたはスクリーン印刷で行われていましたが、多くの現代のメーカーは、より高い精度と耐久性のために**ダイレクトレジェンドプリンティング(DLP)**を使用しています。

シルクスクリーンは電気的性能には影響しませんが、組み立て、トラブルシューティング、およびフィールドサービスにおいて重要な役割を果たします。

注:高密度基板では、小さなコンポーネントとの干渉を避けるために、シルクスクリーンが最小限に抑えられたり、省略されたりする場合があります。

ステップ11:表面処理の適用

ベアPCB製造の最終ステップは、露出した銅パッドを酸化から保護し、良好なはんだ付け性を確保するために表面処理を適用することです。

さまざまな仕上げにより、貯蔵寿命、平坦性、および組み立てプロセスとの互換性のレベルが異なります。人気のあるオプションは次のとおりです。

| 表面処理 | 説明 | 最適な用途 |

|---|---|---|

| HASL(熱風はんだレベリング) | パッドを溶融したスズ-鉛または鉛フリー合金でコーティングし、熱風で平らにする | 汎用、費用対効果が高い |

| 鉛フリーHASL | RoHS準拠バージョンのHASL | 家電製品 |

| ENIG(無電解ニッケル/置換金めっき) | ニッケルバリア層 + 薄い金フラッシュ | ファインピッチBGA、長い貯蔵寿命 |

| ENEPIG | パラジウム層を追加。優れたワイヤボンディング能力 | 高信頼性、ミックスドシグナル |

| OSP(水溶性プリフラックス) | 薄い有機コーティング。環境に優しい | 短納期のプロトタイプ |

| 置換銀/スズ | 良好な平坦性を持つ金属コーティング | 高周波、平坦な表面 |

適切な仕上げの選択は、アプリケーションの要件、コンポーネントの種類、および環境規制によって異なります。

PCBサンプル評価では、平坦性とSMTアセンブリとの互換性のため、ENIGまたはOSPが好まれることがよくあります。

最適なオプションの選択については、詳細なPCB表面処理ガイドをご覧ください。

ステップ12:最終テストと品質保証

出荷前に、すべてのバッチは機能と信頼性を確保するために厳格なテストを受けます。一般的なテストには以下が含まれます。

- 自動光学検査(AOI):欠落したトレース、短絡、または誤ったマーキングなどの視覚的欠陥を検出します。

- 電気テスト(フライングプローブまたはベッドオブネイル):ネット間の導通と絶縁を検証します。

- マイクロセクション分析:ビアとめっきされた穴の断面検査。

- ピール強度テスト:銅の接着が基準を満たしていることを確認します。

- はんだフロートテスト:リフロー中の熱安定性を評価します。

PCBプロトタイプの注文の場合、セットアップコストが低いため、通常はフライングプローブテストが使用されます。大量生産の実行では、スループットを高速化するために、治具ベースのベッドオブネイルテスターを使用する場合があります。

IPC-A-600(プリント基板の受入基準)やIPC-6012(認定および性能)などの品質基準が、許容される欠陥レベルを規定しています。

十分に文書化された6ステップの品質管理プロセスは、生産バッチ間で一貫性を維持するのに役立ちます。

PCB製造方法の種類

すべてのPCBが同じ方法で作られているわけではありません。複雑さ、量、およびアプリケーションに応じて、メーカーは特定のニーズに合わせて調整されたさまざまなPCB製造方法を採用しています。

1. 片面PCB製造

PCB製造の最も単純な形式である片面基板には、基板の片面のみにコンポーネントと回路があります。

長所:

- 低コスト

- 設計と製造が容易

- 基本的なエレクトロニクスに最適

短所:

- 配線スペースが限られている

- 複雑な回路には適さない

用途: 電源、LED照明、センサー、教育キット

そのシンプルさのため、片面基板のPCBプロトタイプバージョンは、わずか数日で生産できることがよくあります。

2. 両面PCB製造

両面PCBは、スルーホールめっき(PTH)を介して接続された上面と下面の両方に導電層を備えています。

長所:

- より高いコンポーネント密度

- より良いルーティングの柔軟性

- コンパクトな設計が可能

短所:

- 片面よりも複雑

- 正確な位置合わせが必要

用途: 産業用制御、アンプ、計装

この方法はコストと機能のバランスが取れており、ミッドレンジの家電製品やPCBサンプルの検証に最適です。

3. 多層PCB製造

多層PCBは、絶縁材料で分離され、熱と圧力の下で結合された3つ以上の導電層で構成されています。

一般的な構成には4層、6層、8層の基板がありますが、一部の高度な設計は30層以上に及ぶ場合があります。

長所:

- 高い回路密度

- 改善されたEMIシールド

- より良い配電

- クロストークの低減

短所:

- コストが高い

- リードタイムが長い

- 複雑な製造とテスト

用途: サーバー、ルーター、医療用画像システム、航空宇宙アビオニクス

その複雑さのため、PCBプロトタイプを生産する前に、徹底的なDFM分析と慎重な計画が必要です。多くのエンジニアは、スケーリングする前に単純なバージョンから始める、段階的なプロトタイピングを選択します。

4. リジッドPCB製造

リジッドPCBは、FR-4などの固体基板から作られ、ライフサイクル全体を通して固定形状を維持します。

長所:

- 機械的に安定している

- 実装と組み立てが容易

- 利用可能な材料の幅広い範囲

短所:

- 曲げたり屈曲させたりできない

- フレキシブルな代替品よりもかさばる

用途: デスクトップコンピュータ、家電製品、自動車ECU

その信頼性と標準的な組立ラインとの互換性により、リジッド基板が市場を支配しています。

5. フレキシブルおよびリジッドフレキシブルPCB製造

フレキシブルPCBは、曲げ、折り畳み、および動的な動きを可能にするポリイミドまたはポリエステル基板を使用します。

リジッドフレキシブル基板は、リジッドセクションとフレキシブルセクションを1つのユニットに組み合わせたもので、コンパクトで信頼性の高いシステムに最適です。

長所:

- 省スペース

- 軽量

- 振動や衝撃に強い

- 3Dパッケージングが可能

短所:

- コストが高い

- 特殊な設計と取り扱いが必要

用途: ウェアラブル、折りたたみ式携帯電話、医療用インプラント、軍用装備

設計者は、亀裂や剥離を避けるために、フレキシブルPCB設計のベストプラクティスに従う必要があります。

6. HDI(高密度相互接続)PCB製造

HDI技術は、より細かいライン/スペース、より小さなビア(マイクロビアを含む)、およびより高い接続パッド密度を使用して、より小さなスペースにより多くの機能を詰め込みます。

主な機能:

- マイクロビアのスタッキングとスタガリング

- ブラインドおよびベリードビア

- シーケンシャルラミネーション

長所:

- 小型化が可能

- より良い信号整合性

- より高速な信号伝送

短所:

- 高価な工具と材料

- 厳格なプロセス制御が必要

用途: スマートフォン、タブレット、AIアクセラレータ、IoTデバイス

より小さく、よりスマートなデバイスへの需要が高まるにつれ、HDIは現代のPCB製造の礎石になりつつあります。この技術の将来については、**HDI PCB技術**に関する記事で詳しくご覧ください。

開発におけるPCBプロトタイプとサンプルの役割

PCB製造の最も重要な側面の1つは、製品ライフサイクルの初期段階でPCBプロトタイプおよびPCBサンプルユニットを作成できることです。

PCBプロトタイプとは?

PCBプロトタイプは、大量生産の前に設計をテストおよび検証するために構築された回路基板の初期バージョンです。これにより、エンジニアは以下を行うことができます。

- 電気的機能を確認する

- 熱性能を評価する

- レイアウトやルーティングの問題を特定する

- ファームウェアとソフトウェアの統合をテストする

プロトタイプは通常、迅速なターンアラウンドサービスを使用して少量(1〜10ユニット)で生産されます。ターンキーソリューションには、コンポーネントの調達と組み立てが含まれることが多く、完全に機能する基板を数日で提供します。

多くの受託製造業者は、プロトタイピング用に特別に設計されたエクスプレスPCB製造サービスを提供しており、迅速な反復とアジャイル開発をサポートしています。

PCBサンプルとは?

PCBサンプルは少し異なります。多くの場合、製造可能性、材料の互換性、およびプロセスの安定性を検証するために使用されるプリプロダクションユニットを指します。機能に焦点を当てたプロトタイプとは異なり、サンプルは生産準備に焦点を当てています。

サンプルは以下に使用される場合があります。

- 顧客の承認

- 規制テスト(例:FCC、CE)

- 組立ラインのトライアル

- サプライチェーン検証

それらは設計と量産生産の間のギャップを埋めるのに役立ち、リスクと遅延を最小限に抑えます。

PCBプロトタイプとPCBサンプルの両方の段階は、開発コストを削減し、市場投入までの時間を短縮するために不可欠です。

適切なPCBメーカーの選択

有能なPCB製造パートナーを選択することは、成功のために重要です。以下の要因を考慮してください。

1. 技術的

メーカーが基板の仕様を処理できることを確認してください。

- 層数

- 最小トレース幅/スペース

- ビアタイプ(マイクロ、ブラインド、ベリード)

- インピーダンス制御

- 特殊材料(例:Rogers、ポリイミド)

互換性を確認するために、PCB製造能力ページを確認してください。

2. 品質基準

ISO 9001、IPC-A-610、UL、RoHS準拠などの認証を探してください。PCB品質テストの手順について、また文書化されたPCB品質管理プロセスに従っているかどうかを尋ねてください。

3. 所要時間

緊急のプロジェクトの場合は、クイックターンPCBプロトタイプサービスを提供するサプライヤーを選択してください。一部のサプライヤーは最短24時間で納品します。

4. サポートサービス

包括的なプロバイダーは、製造以上のものを提供します。統合されたPCBアセンブリサービス、電子部品調達、およびエンドツーエンドのサプライチェーン管理を探してください。

PCBアセンブリメーカーのような企業は、設計から納品までターンキーソリューションを提供し、プロセス全体を合理化します。

5. コミュニケーションと透明性

明確なコミュニケーション、応答性の高いカスタマーサポート、およびリアルタイムの注文追跡により、コラボレーションが強化されます。プロジェクトの詳細を直接話し合うには、PCBメーカーに連絡フォームを使用してください。

先に進む準備ができている場合は、価格とタイムラインを比較するためにPCB見積もりを取得するリクエストを送信することを検討してください。

PCB製造の未来を形作るイノベーション

PCB製造の状況は、材料科学、自動化、デジタルエンジニアリングの進歩によって急速に進化しています。

スマートファクトリーとインダストリー4.0

現代のPCBファブは、IoT対応のマシン、AI主導の分析、リアルタイムモニタリングを活用して、歩留まりを向上させ、廃棄物を削減し、予知保全を可能にしています。

デジタルツインは生産ワークフローをシミュレートし、物理的な製造の前に仮想テストを可能にします。

アディティブマニュファクチャリング技術

従来のPCB製造はサブトラクティブ法(銅のエッチング除去)に依存していますが、アディティブプロセスが注目を集めています。これらには、必要な場所にのみ導電性インクを堆積させることが含まれ、材料の無駄を減らし、新しいフォームファクタを可能にします。

インクジェットおよびエアロゾルジェット印刷は、曲面に沿ったコンフォーマルエレクトロニクスを可能にします。これは、ウェアラブルやスマートテキスタイルのエキサイティングなフロンティアです。

持続可能性への取り組み

環境への懸念は、業界をより環境に優しい慣行へと後押ししています。

- エッチングとめっきにおける水のリサイクル

- 鉛フリーおよびハロゲンフリー材料

- エネルギー効率の高い機器

- 廃棄物削減プログラム

RoHSやREACHなどの規制は、材料の選択と廃棄プロトコルを形成し続けています。

高度なパッケージングと埋め込みコンポーネント

次世代の基板には、埋め込みパッシブ(抵抗器、コンデンサ)やアクティブICさえも基板自体に組み込まれています。これにより、フットプリントが削減され、パフォーマンスが向上し、セキュリティが強化されます。

このようなイノベーションには、デザイナーと製造業者の間の緊密な協力が必要であり、経験豊富なパートナーの価値を浮き彫りにしています。

結論:成功のためのPCB製造の習得

PCB製造を理解することは、エレクトロニクス開発に携わるすべての人にとって不可欠です。初期のコンセプトから最終的に組み立てられた基板まで、プロセスの各ステップは、最終製品の信頼性、性能、およびスケーラビリティに貢献します。

コンセプトを証明するために単純なPCBプロトタイプを構築する場合でも、規制当局の承認のためにPCBサンプルを準備する場合でも、製造の複雑さを知ることで、情報に基づいた決定を下すことができます。

多層スタッキング、HDI技術、高度な表面処理などの最新のPCB製造方法を活用することで、今日の市場の要求を満たす革新的で高性能なエレクトロニクスを作成できます。

そして覚えておいてください:堅牢なPCB製造サービス、強力な品質保証、および応答性の高いサポートを提供する信頼できるプロバイダーと提携することは、あなたのビジョンを実現する上で大きな違いを生む可能性があります。

次のプロジェクトを開始する準備はできましたか?当社の**PCBサービスの完全なスイートを探索するか、PCBブログ**にアクセスして技術的な洞察を深めてください。