現代の電子部品サプライチェーンをナビゲートする

Heros Rising

今日の市場における電子部品供給を理解する

世界の電子機器産業は、革新、小型化、そして急速な製品開発サイクルによって繁栄しています。スマートフォン、医療機器、産業用制御システムなど、あらゆる電子機器の中心にあるのは個々の電子部品です。これらは、単純な抵抗器やコンデンサから、複雑な集積回路 (IC) やマイクロコントローラまで多岐にわたります。これらの部品の一貫したタイムリーな入手可能性は、電子部品供給 (electronics components supply) と呼ばれるもので管理されており、これは広範な電子機器製造エコシステムの重要なセグメントです。

近年、地政学的緊張、パンデミック、自然災害、需要の急増などの混乱により、従来のサプライチェーンの脆弱性が露呈しました。その結果、電子部品供給の管理はこれまで以上に困難になり、かつ重要になっています。メーカーはもはやジャストインタイムの在庫モデルだけに頼ることはできません。今では、回復力があり、多様化され、透明性のある調達戦略が必要です。

この記事では、電子部品供給の現状を探り、一般的な課題を特定し、高品質の部品を効率的かつ持続可能な方法で確保するためのベストプラクティスを概説します。

電子機器サプライチェーンにおける主要部品

供給のダイナミクスに飛び込む前に、何が電子部品供給を構成するのかを理解することが不可欠です。この用語は、物理的な部品だけでなく、それらの部品をメーカーに届けることに関わるサプライヤー、ディストリビューター、ブローカー、物流プロバイダーのネットワークも指します。

一般的な電子部品

調達される典型的な部品には以下が含まれます:

- 受動部品: 抵抗器、コンデンサ、インダクタ。

- 半導体: ダイオード、トランジスタ、MOSFET。

- 集積回路 (IC): マイクロコントローラ、メモリチップ、論理ゲート。

- コネクタとスイッチ: 基板対基板コネクタ、USBポート、タクタイルスイッチ。

- 電源管理デバイス: 電圧レギュレータ、DC-DCコンバータ。

- センサー: 温度、モーション、光センサー。

- ディスクリート部品: LED、水晶発振器、ヒューズ。

これらはそれぞれ回路の機能において重要な役割を果たしており、単一のカテゴリでの遅延や不足は生産ラインを停止させる可能性があります。

ディストリビューター対オリジナル部品メーカーの役割

部品の調達は通常、2つの主要なチャネルを通じて行われます:

-

OEM(Original Equipment Manufacturers)からの直接購入: Texas Instruments、STMicroelectronics、Analog Devicesなどの企業は、自社の部品を製造・販売しています。直接購入することで、真正性が保証され、大量注文の場合にはより良い価格が得られることがよくあります。

-

正規ディストリビューターを通じて: Digi-Key、Mouser、Arrow、Avnetなどの企業が仲介役を務めます。彼らは膨大な在庫を維持し、迅速な配送を提供し、技術サポートを行うため、プロトタイピングや少量から中量の生産に最適です。

しかし、不足期間中、多くの企業は独立系ディストリビューターやブローカーに頼ります。これらの事業体は、廃番になった部品や在庫切れの部品を調達するのに役立ちますが、偽造部品や価格の高騰に関連するリスクが高くなります。

電子部品供給が直面する課題

物流やデジタル調達プラットフォームの進歩にもかかわらず、いくつかの根強い課題が電子部品供給の信頼性と効率に影響を与えています。

1. 世界的な不足とリードタイムの遅延

近年で最も差し迫った問題の一つは、リードタイムの長期化です。例えば、2020年から2023年の半導体不足の間、特定のICの平均リードタイムは数週間から1年以上に延びました。ウィキペディアの2020年〜2023年の世界的なチップ不足に関する記事によると、自動車および家電セクターは、需要の増加とパンデミック中の工場閉鎖により特に大きな打撃を受けました。

今日でも、一部の特殊な部品は待ち時間が長引いており、設計エンジニアは代替部品を検討するか、基板全体を再設計することを余儀なくされています。

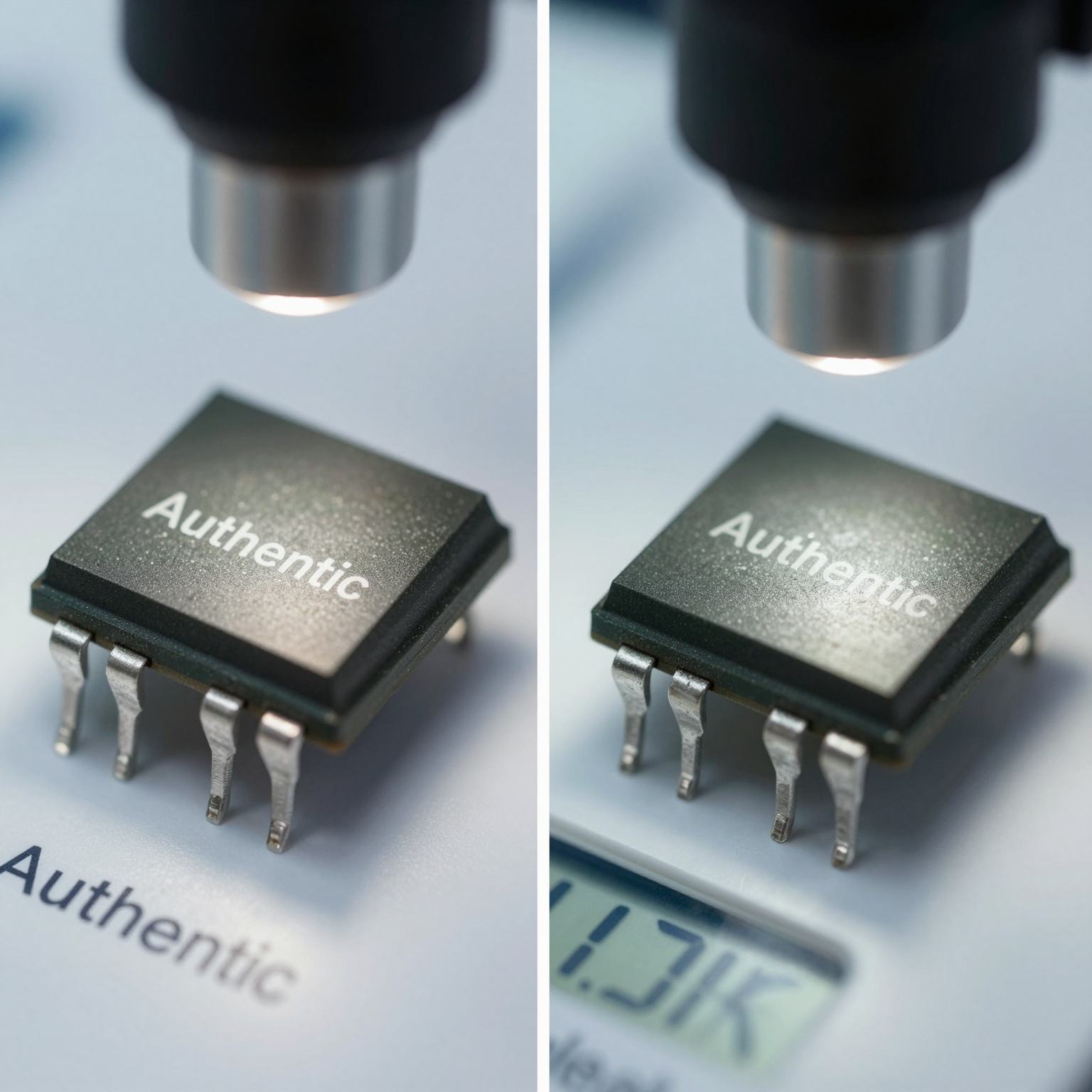

2. 偽造部品

偽造は、電子部品供給チェーンにおいて依然として重大なリスクです。偽物やリサイクルされた部品は、本物と同一に見えるかもしれませんが、ストレス下で早期に故障し、現場での故障や評判の低下につながります。独立系ブローカー、特に規制市場外で活動するブローカーは、偽造品を流通させる可能性が高くなります。

このリスクを軽減するために、評判の良いメーカーは、ロット番号、適合証明書 (CoC)、および管理の連鎖記録を含むトレーサビリティ文書を要求します。

3. 陳腐化管理

電子部品、特に半導体は、寿命が限られていることがよくあります。メーカーが部品を製造中止(生産終了またはEOL)にすると、陳腐化の課題が生じます。設計者は、残りの在庫を備蓄するか、より新しい代替品を使用して製品を再設計する必要があります。これは時間とコストのかかるプロセスです。

効果的な陳腐化管理には、ライフサイクルステータスの積極的な監視と、移行を計画するためのサプライヤーとの早期の関与が含まれます。

4. 地政学的および貿易リスク

貿易制限、関税、輸出管理(米国と中国の間で課されたものなど)は、電子部品供給の流れを混乱させる可能性があります。特定のメーカーや技術(例:先端ノードチップ)への制裁は、重要な部品へのアクセスを制限し、企業に代替供給源を探すことを強制し、多くの場合コストが高くなります。

さらに、東アジアの製造拠点への依存は、特に輸送ルートが気象現象や政治的不安定の影響を受ける場合、物流上の脆弱性をもたらします。

信頼できる電子部品供給のための戦略

これらの課題を考えると、電子機器メーカーはどのようにして安定的かつ安全な電子部品供給を確保できるでしょうか?その答えは、戦略的で前向きなアプローチを採用することにあります。

1. デュアルソーシングとサプライヤーの多様化

重要な部品を単一のサプライヤーに頼ることは危険です。デュアルソーシング(同じ部品に対して複数のベンダーを認定すること)は、回復力を高めます。あるサプライヤーが混乱に直面した場合、別のサプライヤーが介入できます。

同様に、地理的な多様化は、自然災害や政治的混乱が発生しやすい地域への依存を減らします。例えば、調達を北米、ヨーロッパ、東南アジアに分散させることは、リスクエクスポージャーのバランスをとるのに役立ちます。

2. 受託製造業者との早期の関与

包括的な電子部品調達サービスを提供する受託製造業者と早期に提携することで、サプライチェーン業務を大幅に合理化できます。そのようなパートナーは、正規ディストリビューターと確立された関係を持っていることが多く、大量購入力を活用して、より良い価格と可用性を確保できます。

例えば、フルサービスのPCBアセンブリメーカーは、部品調達をエンドツーエンドの生産ワークフローに統合し、調達、PCB製造、およびアセンブリ段階間のシームレスな調整を保証します。

この統合により、遅延が最小限に抑えられ、トレーサビリティが向上し、部品の欠品によるボトルネックの可能性が減少します。

3. 予測および在庫計画ツールの使用

AIと機械学習を搭載した高度な予測ツールにより、企業は需要をより正確に予測できます。過去のデータ、市場動向、プロジェクトのタイムラインを分析することで、企業は現実的な部品予測を作成し、十分前もって注文を行うことができます。

かつては非効率と考えられていたジャストインケース (JIC) 在庫モデルは、ダウンタイムが許容されない航空宇宙やヘルスケアなどのミッションクリティカルな業界で再び支持されています。

4. デジタル調達プラットフォームの採用

Octopart、Chip1Stop、Sourcengineなどのオンラインマーケットプレイスは、数百のサプライヤーからのリアルタイムの価格と可用性データを集約します。これらのプラットフォームにより、エンジニアや調達チームは、単一のダッシュボードからオプションを迅速に比較し、代替品を特定し、リードタイムを監視できます。

また、透明性を促進し、意思決定をスピードアップさせます。これは、動きの速い開発環境において極めて重要です。

部品供給における品質保証の役割

すべての部品が必要な仕様を満たしていることを確認することは、機能性だけにとどまりません。それは安全性、コンプライアンス、および長期的な信頼性に関するものです。

受入検査とテスト

評判の良い電子機器メーカーは、厳格な受入検査プロセスを実施しています。これには以下が含まれる場合があります:

- マーキング、パッケージの完全性、改ざんの兆候の目視検査。

- BGA(ボールグリッドアレイ)パッケージ内の内部欠陥を検出するためのX線分析。

- 性能パラメータを検証するための電気的テスト。

- 偽造が疑われる部品の破壊分析のための開封(デキャプシュレーション)。

これらのステップは、アセンブリが始まる前に問題をキャッチするように設計された、より広範なPCB品質テスト体制の一部を形成しています。

トレーサビリティと文書化

原材料から完成品までの完全なトレーサビリティは、規制された業界でますます義務付けられています。部品の各バッチには、原産地、テスト結果、RoHS/WEEEコンプライアンスを証明する文書が付属している必要があります。この情報は、監査、リコール、保証請求をサポートします。

ISO 9001またはIATF 16949規格に従うメーカーは、このレベルの説明責任を維持するために厳格な文書管理システムを実装しています。

電子部品供給を形成する将来の傾向

技術が進化するにつれて、電子部品供給の状況も進化しています。いくつかの新たなトレンドは、部品の調達、管理、統合の方法を再定義しようとしています。

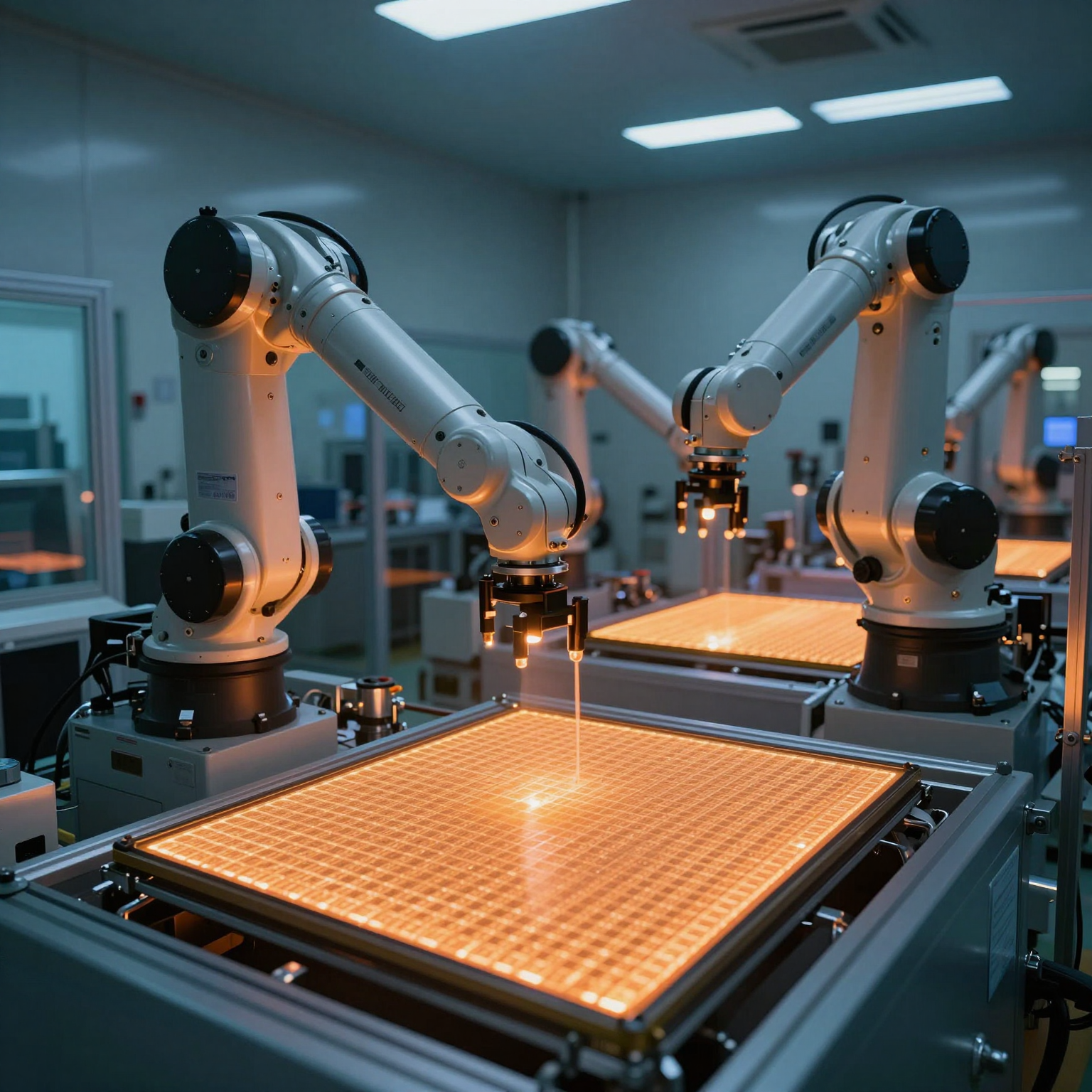

1. 調達における自動化の採用拡大

AI主導の調達アシスタントは、部品表 (BOM) を自動的に生成し、代替部品を提案し、事前定義されたルールに基づいて発注書を発行することさえできるようになりました。この自動化により、人的ミスが減少し、調達サイクルが加速します。

2. 持続可能で倫理的な調達の成長

環境、社会、ガバナンス (ESG) の考慮事項は、電子部品供給の決定に影響を与えています。企業は、倫理的な労働慣行を遵守し、紛争鉱物を使用せず、環境への影響を最小限に抑えるサプライヤーを優先しています。

EUの紛争鉱物規制などの規制は、鉱物調達におけるより高い透明性を要求しており、業界をより責任あるサプライチェーンへと押し進めています。

3. オンショアリングとニアショアリングの取り組み

世界的な不確実性に対応して、多くの国が国内の半導体生産に投資しています。例えば、米国のCHIPSおよび科学法は、地元のチップ製造を後押しするために数十億ドルを割り当てています。同様に、欧州連合は2030年までに世界の半導体生産におけるシェアを倍増させることを目指しています。

完全な自給自足はまだ先のことですが、これらの取り組みは徐々にオフショアサプライヤーへの依存を減らし、地域の電子部品供給の安定性を向上させるでしょう。

4. 透明性のためのブロックチェーンの統合

ブロックチェーン技術は、サプライチェーンにおけるトレーサビリティと信頼を強化する可能性を秘めています。原材料の採掘から最終組み立てまでのすべての取引を変更不可能な台帳に記録することで、関係者は真正性と出所を即座に確認できます。

大手ハイテク企業によるパイロットプログラムは有望な結果を示していますが、広範な採用はまだ数年先です。

結論:電子部品供給における回復力の構築

電子部品供給チェーンはもはやバックオフィスの機能ではありません。それは戦略的な必須事項です。複雑さと変動性が増す中、メーカーは積極的で機敏、かつ透明性のある調達慣行を採用する必要があります。

デュアルソーシング、受託製造業者との早期の協力、またはデジタルツールの活用を通じて、目標は同じままです。品質やコストを犠牲にすることなく、適切な部品を適切なタイミングで利用できるようにすることです。

PCB製造から電子部品調達まで統合されたソリューションを提供する経験豊富なプロバイダーと提携することで、企業はサプライチェーン管理の複雑さを専門家に任せながら、イノベーションに集中できます。

業界がよりスマートで、より環境に優しく、より回復力のあるシステムに向かうにつれて、電子部品供給を習得することは、競争上の優位性の基礎であり続けるでしょう。