Cos'è l'assemblaggio PCB? Una guida completa all'assemblaggio PCB

Heros Rising

Nel mondo iperconnesso di oggi, quasi ogni dispositivo elettronico si affida a un circuito stampato (PCB) per funzionare. Dagli smartphone e laptop ai dispositivi medici e ai sistemi automobilistici, i PCB servono come spina dorsale dell'elettronica moderna. Ma prima che queste schede possano alimentare i nostri gadget, devono subire una trasformazione critica nota come Assemblaggio PCB (PCB Assembly).

Ma cos'è esattamente l'Assemblaggio PCB, e perché è così importante nella produzione di elettronica affidabile e ad alte prestazioni?

Questa guida completa ti condurrà attraverso l'intero processo di Assemblaggio PCB, spiegherà i metodi di assemblaggio più comuni — inclusi Assemblaggio FPC, Assemblaggio PCB Rigido-Flex e Assemblaggio HDI — ed evidenzierà le migliori pratiche per garantire qualità ed efficienza. Che tu sia un ingegnere, un product designer o semplicemente curioso di sapere come viene realizzata l'elettronica, questo articolo ti fornirà una profonda comprensione di una delle fasi più vitali nella produzione elettronica.

Comprendere l'assemblaggio PCB: Le fondamenta dell'elettronica moderna

Al suo nucleo, l'Assemblaggio PCB si riferisce al processo di montaggio e saldatura di componenti elettronici su un circuito stampato nudo per creare un'unità completamente funzionale, spesso indicata come PCBA (Printed Circuit Board Assembly). A differenza di un PCB grezzo, che è solo un substrato con tracce e piazzole in rame, un PCBA completato contiene resistori, condensatori, circuiti integrati (IC), connettori e altre parti attive e passive che consentono alla scheda di svolgere funzioni specifiche.

L'importanza di un Assemblaggio PCB preciso e affidabile non può essere sopravvalutata. Anche il layout PCB progettato nel modo più perfetto fallirà se i componenti sono posizionati impropriamente, disallineati o saldati male. Poiché la domanda dei consumatori spinge verso dispositivi più piccoli, più veloci e più potenti, la complessità dell'Assemblaggio PCB è aumentata drasticamente — richiedendo tecniche avanzate, macchinari automatizzati e rigorosi protocolli di garanzia della qualità.

I produttori di elettronica di oggi utilizzano una varietà di metodi di Assemblaggio PCB su misura per diverse applicazioni, requisiti di prestazione e condizioni ambientali. Questi includono la tecnologia a montaggio superficiale (SMT), la tecnologia through-hole (THT) e approcci ibridi che combinano entrambi. Inoltre, forme specializzate come Assemblaggio FPC (Flexible PCB Assembly), Assemblaggio PCB Rigido-Flex e Assemblaggio HDI (High-Density Interconnect Assembly) sono diventate essenziali per design compatti, ad alta velocità e con vincoli di spazio.

Approfondiamo ogni fase del processo di Assemblaggio PCB ed esploriamo le tecnologie che plasmano il futuro della produzione elettronica.

Il processo di assemblaggio PCB passo dopo passo

Sebbene le specifiche possano variare a seconda del tipo di PCB e dei componenti coinvolti, il processo generale di Assemblaggio PCB segue una sequenza di passaggi ben definita. Ogni fase svolge un ruolo cruciale nel garantire che il prodotto finale soddisfi gli standard elettrici, meccanici e di affidabilità.

1. Applicazione della pasta saldante

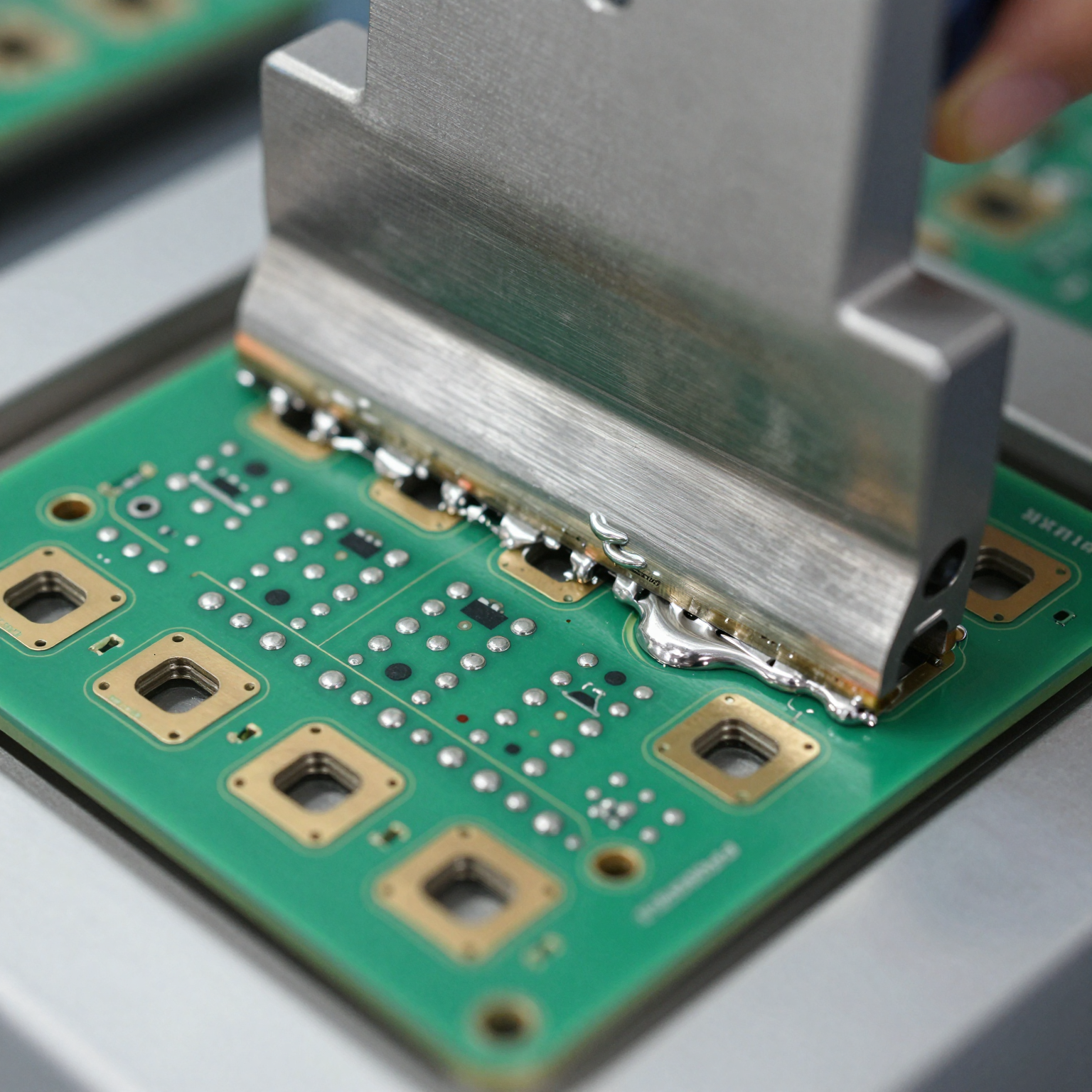

Il primo passo nella maggior parte delle moderne linee di Assemblaggio PCB è l'applicazione della pasta saldante sulla superficie della scheda. La pasta saldante è una miscela appiccicosa di minuscole particelle di stagno e flussante, che aiuta a pulire le superfici metalliche durante la rifusione e garantisce forti giunti di saldatura.

Uno stencil — tipicamente in acciaio inossidabile — viene allineato con precisione sul PCB. Questo stencil ha ritagli corrispondenti alle posizioni in cui verranno posizionati i componenti a montaggio superficiale. Usando una spatola, la pasta saldante viene stesa sullo stencil, riempiendo le aperture e depositando piccole quantità di pasta sulle piazzole dei componenti sul PCB.

La precisione qui è fondamentale; troppa poca pasta può portare a connessioni deboli, mentre un eccesso di pasta può causare ponti tra pin adiacenti, specialmente su componenti a passo fine. I sistemi di visione automatizzati ispezionano spesso la pasta applicata per verificare volume, allineamento e consistenza prima di passare alla fase successiva.

2. Posizionamento dei componenti (Pick-and-Place)

Una volta applicata la pasta saldante, il PCB si sposta alla macchina pick-and-place — un sistema robotico ad alta velocità responsabile del posizionamento dei dispositivi a montaggio superficiale (SMD) sulle loro piazzole designate.

Queste macchine utilizzano ugelli a vuoto per prelevare i componenti da bobine, vassoi o tubi e posizionarli con precisione a livello di micron. Sistemi avanzati di riconoscimento ottico assicurano il corretto orientamento e allineamento leggendo i segni fiduciali sul PCB e confrontandoli con i dati dell'impronta del componente dai file di progettazione (solitamente Gerber o CAD).

Le moderne apparecchiature pick-and-place possono posizionare decine di migliaia di componenti all'ora, rendendo questa fase altamente efficiente per la produzione di massa. Tuttavia, anche errori minori — come la polarità invertita su condensatori polarizzati o IC disallineati — possono rendere la scheda non funzionale, sottolineando la necessità di un'attenta programmazione e ispezione in tempo reale.

3. Saldatura a rifusione (Reflow Soldering)

Dopo che tutti i componenti a montaggio superficiale sono stati posizionati, il PCB entra nel forno di rifusione. Qui, la scheda viene riscaldata gradualmente attraverso diverse zone di temperatura:

- Zona di preriscaldamento: Aumenta lentamente la temperatura della scheda per prevenire shock termici.

- Zona di immersione (Soak): Evapora i solventi nel flussante e lo attiva per pulire l'ossidazione dalle superfici metalliche.

- Zona di rifusione: Riscalda la scheda al di sopra del punto di fusione della lega saldante (tipicamente intorno a 217°C per leghe senza piombo), facendo fondere la pasta saldante e formando solidi legami elettrici e meccanici.

- Zona di raffreddamento: Raffredda la scheda a una velocità controllata per solidificare i giunti di saldatura senza creare crepe o difetti.

Il profilo termico è critico durante la rifusione. Un profilo improprio può provocare tombstoning (dove un'estremità di un componente si solleva dalla piazzola), giunti di saldatura freddi o danni a componenti sensibili al calore. Molti produttori utilizzano termocoppie attaccate a schede di prova per monitorare le temperature effettive durante tutto il ciclo.

4. Inserimento di componenti Through-Hole (THT)

Non tutti i componenti sono a montaggio superficiale. Alcuni, in particolare connettori più grandi, trasformatori o componenti che richiedono una maggiore resistenza meccanica, vengono inseriti attraverso fori praticati nel PCB. Questo metodo è noto come tecnologia through-hole (THT).

Esistono due modi principali per assemblare componenti through-hole:

- Inserimento manuale: Utilizzato per costruzioni a basso volume o prototipi, dove i tecnici inseriscono i componenti a mano.

- Macchine a inserimento automatico: Per la produzione ad alto volume, macchine a inserimento assiale e radiale alimentano automaticamente i componenti nella scheda.

Dopo l'inserimento, i reofori si estendono attraverso il lato inferiore della scheda e devono essere saldati.

5. Saldatura a onda o saldatura selettiva

Per saldare i componenti through-hole, la maggior parte delle linee di produzione utilizza la saldatura a onda o la saldatura selettiva.

-

Saldatura a onda: Il PCB passa sopra un'onda stazionaria di stagno fuso. Quando il fondo della scheda entra in contatto con l'onda, lo stagno risale attraverso i fori per azione capillare, formando giunti affidabili. Questo metodo è veloce ed efficace ma non adatto per schede con componenti sensibili a montaggio superficiale già sul lato inferiore, poiché potrebbero essere danneggiati dal calore.

-

Saldatura selettiva: Un'alternativa più precisa, la saldatura selettiva utilizza un ugello controllato da robot per applicare lo stagno solo a specifici giunti through-hole. Ciò consente di assemblare in sicurezza schede a tecnologia mista (con SMT su entrambi i lati e componenti THT) senza esporre parti delicate a calore eccessivo.

Alcuni sistemi avanzati combinano entrambi i processi in un'unica linea, ottimizzando il throughput e la flessibilità.

6. Ispezione e test

Una volta saldati tutti i componenti, la scheda viene sottoposta a una serie di ispezioni e test per verificare funzionalità e qualità.

I metodi di ispezione comuni includono:

- Ispezione Ottica Automatizzata (AOI): Utilizza telecamere ad alta risoluzione e software di elaborazione delle immagini per rilevare componenti mancanti, disallineamenti, ponti di saldatura, saldatura insufficiente ed errori di polarità.

- Ispezione a Raggi X (AXI): Particolarmente importante per ispezionare giunti di saldatura nascosti sotto componenti come Ball Grid Arrays (BGA), dove l'ispezione visiva è impossibile.

- Test In-Circuit (ICT): Sonda i singoli componenti per verificare circuiti aperti, cortocircuiti, valori di resistenza, capacità e altri parametri elettrici.

- Test Funzionale (FCT): Simula condizioni operative del mondo reale per garantire che la scheda assemblata funzioni come previsto.

Le unità difettose vengono contrassegnate per la rielaborazione, dove i tecnici dissaldano i componenti guasti e li sostituiscono manualmente o con strumenti semiautomatici.

7. Pulizia e rivestimento finale (Opzionale)

A seconda dell'applicazione, il PCBA finito può passare attraverso una pulizia per rimuovere i residui di flussante, specialmente se è stato utilizzato un flussante idrosolubile. In alcuni casi, viene applicato un conformal coating — un sottile strato polimerico protettivo — per schermare la scheda da umidità, polvere, sostanze chimiche e stress termico. Questo è particolarmente comune negli ambienti automobilistici, aerospaziali e industriali.

Con questi sette passaggi completati, il processo di Assemblaggio PCB produce un modulo elettronico completamente funzionale pronto per l'integrazione nel prodotto finale.

Ora che abbiamo coperto il flusso di lavoro standard, esaminiamo alcune delle tecniche specializzate di Assemblaggio PCB utilizzate nell'elettronica avanzata.

Esplorare i metodi chiave di assemblaggio PCB

Man mano che la tecnologia evolve, evolvono anche le richieste poste all'Assemblaggio PCB. Miniaturizzazione, velocità più elevate, fattori di forma flessibili e spaziatura più stretta richiedono soluzioni innovative oltre alle tradizionali schede rigide con componenti through-hole. Esploriamo tre tipi di assemblaggio avanzati: Assemblaggio FPC, Assemblaggio PCB Rigide-Flex e Assemblaggio HDI.

Assemblaggio FPC: Abilitare design flessibili e compatti

L'Assemblaggio FPC, o Flexible Printed Circuit Assembly, comporta l'assemblaggio di componenti su substrati flessibili realizzati in poliimmide o materiali simili. A differenza dei PCB rigidi, gli FPC possono piegarsi, torcersi e ripiegarsi, rendendoli ideali per applicazioni in cui lo spazio è limitato o è richiesto un movimento dinamico.

Applicazioni dell'Assemblaggio FPC

- Dispositivi indossabili (smartwatch, fitness tracker)

- Smartphone e tablet pieghevoli

- Impianti medici e apparecchiature diagnostiche

- Sensori automobilistici e sistemi di infotainment

- Elettronica di consumo (fotocamere, cuffie)

Sfide nell'Assemblaggio FPC

Lavorare con circuiti flessibili introduce sfide uniche:

- Sensibilità alla manipolazione: Gli FPC sottili sono fragili e inclini a strappi o pieghe durante la manipolazione.

- Precisione di registrazione: Mantenere l'allineamento durante la stampa della pasta saldante e il posizionamento dei componenti richiede utensili speciali o dispositivi di supporto.

- Disallineamento dell'espansione termica: La poliimmide si espande in modo diverso dallo stagno, aumentando il rischio di rottura del giunto sotto cicli termici.

- Resistenza al calore limitata: Il calore eccessivo durante la rifusione può deformare o degradare il materiale di base.

Per superare questi problemi, i produttori utilizzano spesso irrigidimenti (patch di rinforzo in FR4 o metallo) nelle aree di montaggio dei componenti e impiegano sistemi di manipolazione a basso stress. Profili di rifusione specializzati con tassi di rampa più lenti aiutano a ridurre al minimo lo stress termico.

Nonostante le sfide, l'Assemblaggio FPC offre una libertà di progettazione senza pari ed è sempre più adottato in prodotti all'avanguardia.

Interessato a saperne di più sulla progettazione per la flessibilità? Consulta la nostra guida sulle migliori pratiche di progettazione PCB flessibile.

Assemblaggio PCB Rigido-Flex: Combinare forza e flessibilità

L'Assemblaggio PCB Rigido-Flex fonde la durata delle schede rigide con l'adattabilità dei circuiti flessibili. Queste strutture ibride sono costituite da più strati di substrati rigidi e flessibili laminati insieme in un'unica unità.

Questo approccio elimina la necessità di connettori e cavi tra schede separate, riducendo il peso, migliorando l'integrità del segnale e aumentando l'affidabilità — specialmente in ambienti difficili.

Vantaggi dell'Assemblaggio PCB Rigido-Flex

- Efficienza spaziale: Ideale per custodie compatte come droni, equipaggiamento militare e dispositivi medici portatili.

- Affidabilità migliorata: Meno interconnessioni significano meno potenziali punti di guasto.

- Prestazioni del segnale migliorate: Lunghezze di traccia più corte riducono rumore e diafonia.

- Durabilità: Resiste alle vibrazioni e alle flessioni ripetute meglio delle schede rigide discrete collegate da fili.

Considerazioni sull'assemblaggio

L'assemblaggio di schede rigido-flex presenta complessità aggiuntive:

- Registrazione degli strati: Garantire un perfetto allineamento tra le sezioni rigide e flessibili durante la laminazione e la foratura.

- Posizionamento dei componenti attraverso le transizioni: I componenti non dovrebbero essere posizionati direttamente sopra le regioni di piegatura a meno che non siano specificamente progettati per questo.

- Fissaggio speciale: Potrebbero essere necessarie maschere personalizzate per supportare le porzioni flessibili durante SMT e rifusione.

- Complessità dei test: Richiede sofisticati dispositivi di prova a causa della geometria 3D.

A causa dei costi di materiale e fabbricazione più elevati, l'Assemblaggio PCB Rigido-Flex è tipicamente riservato ad applicazioni ad alta affidabilità o mission-critical in cui le prestazioni superano le considerazioni sui costi.

Assemblaggio HDI: Alimentare dispositivi miniaturizzati ad alta velocità

L'Assemblaggio HDI, o High-Density Interconnect Assembly, rappresenta l'apice della tecnologia PCB miniaturizzata. Le schede HDI presentano linee e spazi più sottili, via più piccoli (inclusi microvia), una maggiore densità di piazzole di connessione e materiali più sottili rispetto ai PCB convenzionali.

Queste caratteristiche rendono l'Assemblaggio HDI essenziale per smartphone, tablet, acceleratori AI e altri dispositivi di calcolo ad alte prestazioni.

Caratteristiche delle schede HDI

- Microvia (tipicamente <150 µm di diametro)

- Via ciechi e interrati (collegano gli strati interni senza attraversare l'intera scheda)

- Laminazione sequenziale (costruzione degli strati in fasi)

- Pacchetti BGA a più alta densità di I/O (es. passo 0.4 mm)

Vantaggi dell'Assemblaggio HDI

- Fattore di forma più piccolo: Abilita più funzionalità in meno spazio.

- Migliori prestazioni elettriche: Induttanza e capacità parassite ridotte migliorano l'integrità del segnale.

- Affidabilità aumentata: Percorsi di segnale più corti riducono la suscettibilità all'interferenza elettromagnetica (EMI).

- Minore consumo energetico: Un routing efficiente riduce la perdita di energia.

Sfide nell'Assemblaggio HDI

- Requisiti di precisione: Le caratteristiche su micro-scala richiedono stencil per pasta saldante ultra-fini (spesso nichel elettroformato) e sistemi di posizionamento ad alta visione.

- Affidabilità dei microvia: Vuoti o crepe nei microvia possono portare a guasti precoci sotto cicli termici.

- Gestione termica: Componenti più densi generano più calore in spazi ristretti.

- Accesso ai test: L'accesso fisico limitato complica il sondaggio e il debug.

I produttori che si occupano di Assemblaggio HDI devono investire in attrezzature all'avanguardia e aderire a rigorosi controlli di processo. Ad esempio, la perforazione laser viene utilizzata per creare microvia e i processi di build-up sequenziale (SBU) consentono stack multistrato complessi.

Per approfondimenti su questa tecnologia, leggi il nostro articolo sulla tecnologia PCB HDI.

Confronto: SMT vs Assemblaggio Through-Hole (THT)

Due metodologie principali dominano l'Assemblaggio PCB: Surface Mount Technology (SMT) e Through-Hole Technology (THT). Mentre molte schede moderne utilizzano una combinazione di entrambe, comprendere le loro differenze è la chiave per selezionare l'approccio giusto per il tuo progetto.

Tecnologia a Montaggio Superficiale (SMT)

L'SMT comporta il posizionamento dei componenti direttamente sulla superficie del PCB, con i loro reofori saldati alle piazzole piuttosto che inseriti nei fori. È diventata dominante negli anni '80 grazie alla sua compatibilità con l'automazione e le tendenze di miniaturizzazione.

Pro dell'SMT:

- Supporta componenti più piccoli (fino alla dimensione 01005: 0.4 mm × 0.2 mm)

- Consente l'assemblaggio a doppia faccia

- Abilita una maggiore densità di componenti

- Più veloce ed economico per grandi volumi

- Migliori prestazioni ad alte frequenze grazie a minori effetti parassiti

Contro dell'SMT:

- Meno robusto meccanicamente per componenti pesanti o frequentemente sollecitati

- Più suscettibile allo stress termico e alla fatica

- Richiede attrezzature precise e operatori qualificati

- Giunti di saldatura nascosti (es. BGA) richiedono ispezione a raggi X

Tecnologia Through-Hole (THT)

La THT precede l'SMT e comporta l'inserimento dei reofori dei componenti attraverso fori pre-forati nel PCB e la loro saldatura sul lato opposto.

Pro della THT:

- Legami meccanici più forti, ideali per connettori, interruttori e trasformatori

- Assemblaggio e riparazione manuale più facili

- Migliore dissipazione del calore per componenti di potenza

- Adatto per prototipi e serie a basso volume

Contro della THT:

- Impronta più grande e minore densità di componenti

- Più lento e più laborioso

- Richiede foratura, aumentando tempo e costi di fabbricazione

- Non compatibile con passo ultra-fine o design miniaturizzati

Quando usare quale?

| Scenario | Metodo raccomandato |

|---|---|

| Elettronica di consumo ad alto volume | SMT |

| Prototipi e piccoli lotti | THT o misto |

| Ambienti difficili (vibrazioni, urti) | THT o SMT rinforzato |

| Circuiti RF ad alta frequenza | SMT |

| Grandi componenti di potenza | THT |

| Design con vincoli di spazio | SMT o HDI |

Molti assemblaggi moderni utilizzano un approccio a tecnologia mista, sfruttando i punti di forza di entrambi i metodi. Ad esempio, uno smartphone potrebbe utilizzare SMT per processori e chip di memoria incorporando alcune viti o ancoraggi through-hole per il supporto strutturale.

Per saperne di più sulla scelta tra questi metodi, vedi il nostro confronto dettagliato su SMT vs assemblaggio through-hole.

Controllo qualità nell'assemblaggio PCB: Garantire l'affidabilità

Nessuna discussione sull'Assemblaggio PCB sarebbe completa senza sottolineare l'importanza del controllo qualità. Anche i processi più avanzati possono produrre unità difettose se non adeguatamente monitorati e convalidati.

Perché la qualità conta

Un singolo giunto di saldatura difettoso può compromettere un intero sistema. In settori critici per la sicurezza come aerospaziale, automobilistico e sanitario, il fallimento non è un'opzione. Ecco perché i principali fornitori di Assemblaggio PCB implementano programmi di garanzia della qualità in più fasi.

Difetti comuni nell'assemblaggio PCB

- Ponti di saldatura (cortocircuiti tra pin adiacenti)

- Circuiti aperti (saldatura insufficiente o bagnatura scadente)

- Tombstoning (riscaldamento asimmetrico tira un'estremità di un componente verso l'alto)

- Componentes mal posizionati o mancanti

- Giunti di saldatura freddi (aspetto granuloso, scarsa conduttività)

- Vuoti nelle sfere di saldatura BGA

- Delaminazione o deformazione dovuta all'assorbimento di umidità (popcorning)

Pratiche chiave di garanzia della qualità

-

Revisione Design for Manufacturability (DFM): Gli ingegneri analizzano il layout del PCB prima della produzione per identificare potenziali problemi come spaziatura inadeguata, dimensioni delle piazzole errate o squilibri termici.

-

Ispezione del materiale in entrata: Tutti i PCB, componenti e materiali di saldatura vengono controllati all'arrivo per la conformità alle specifiche.

-

Monitoraggio del processo: Il monitoraggio in tempo reale del volume della pasta saldante, della precisione di posizionamento, dei profili di rifusione e delle caratteristiche dell'onda di saldatura garantisce un output costante.

-

Sistemi di ispezione automatizzati:

- AOI rileva difetti visibili post-SMT.

- AXI ispeziona giunti interni in BGA e QFN.

- ICT verifica la continuità elettrica e i valori dei componenti.

-

Controllo Statistico di Processo (SPC): Traccia le variabili di processo nel tempo per rilevare tendenze e prevenire deviazioni.

-

Screening dello stress ambientale (ESS): Le schede sono sottoposte a cicli di temperatura, vibrazioni e umidità per scoprire difetti latenti.

-

Tracciabilità e Documentazione: Il tracciamento completo del lotto consente l'analisi delle cause alla radice in caso di guasti sul campo.

Un modo efficace per mantenere la coerenza è seguire un quadro strutturato come il processo di controllo qualità in 6 fasi, che integra controlli in ogni fase — dai materiali in entrata alla spedizione finale.

Scegliere il giusto partner di assemblaggio PCB

Selezionare un produttore capace di Assemblaggio PCB è fondamentale per portare il tuo prodotto sul mercato con successo. Cerca partner che offrano:

- Esperienza con il tuo settore target (medico, automobilistico, industriale, ecc.)

- Capacità avanzate in Assemblaggio FPC, Assemblaggio PCB Rigido-Flex e Assemblaggio HDI

- Robusti sistemi di gestione della qualità (ISO 9001, certificazione IPC-A-610)

- Comunicazione trasparente e supporto ingegneristico

- Capacità di produzione scalabile (dalla prototipazione alla produzione su vasta scala)

Se stai cercando un produttore di assemblaggio PCB affidabile, considera di visitare https://pcbassemblymfg.com/it per esplorare la loro gamma completa di servizi, inclusa la fabbricazione di PCB, approvvigionamento di componenti elettronici e test di qualità PCB.

Puoi anche esaminare le loro capacità di produzione PCB o contattarli direttamente per ottenere un preventivo PCB.

Conclusione: Il futuro dell'assemblaggio PCB

L'Assemblaggio PCB è molto più che attaccare semplicemente parti a una scheda — è una miscela sofisticata di ingegneria, automazione di precisione e scienza della qualità. Man mano che i dispositivi elettronici continuano a ridursi di dimensioni crescendo in complessità, la domanda di tecniche di assemblaggio avanzate come Assemblaggio FPC, Assemblaggio PCB Rigido-Flex e Assemblaggio HDI non farà che aumentare.

Dai monitor sanitari indossabili ai veicoli autonomi e ai dispositivi edge alimentati dall'IA, il successo delle innovazioni di domani dipende da processi di Assemblaggio PCB affidabili e ad alte prestazioni.

Comprendendo i fondamenti — che si tratti di padroneggiare i compromessi tra SMT e through-hole, navigare nelle complessità dei circuiti flessibili o garantire un rigoroso controllo qualità — sarai meglio equipaggiato per progettare, specificare e produrre prodotti elettronici che soddisfano gli standard più elevati.

Rimani informato, collabora saggiamente e abbraccia il panorama in evoluzione della produzione elettronica.