SMT vs. Through-Hole: Memilih Metode Perakitan yang Tepat untuk Desain PCB Anda

Heros Rising

SMT vs. Through-Hole: Memilih Metode Perakitan yang Tepat untuk Desain PCB Anda

Saat merancang Papan Sirkuit Cetak (PCB), salah satu keputusan paling kritis yang dihadapi para insinyur adalah memilih metode perakitan komponen yang tepat. Dua teknik dominan—Surface Mount Technology (SMT) dan Through-Hole Technology (juga dikenal sebagai Plated Through-Hole atau PTH)—masing-masing menawarkan keunggulan dan keterbatasan yang berbeda. Di SUNTOP Electronics, sebagai produsen perakitan PCB terkemuka, kami memahami bahwa memilih di antara metode ini tidak hanya memengaruhi fungsionalitas dan keandalan produk akhir Anda, tetapi juga manufakturabilitas, biaya, dan waktu pemasaran.

Dalam panduan komprehensif ini, kami akan mengeksplorasi perbedaan teknis antara perakitan SMT dan through-hole, membandingkan kinerjanya di berbagai metrik, dan memberikan panduan praktis tentang kapan harus menggunakan setiap metode. Baik Anda sedang mengembangkan elektronik konsumen, kontrol industri, atau perangkat medis dengan keandalan tinggi, memahami teknologi perakitan inti ini akan memberdayakan Anda untuk membuat keputusan yang tepat selama fase desain PCB.

Memahami Teknologi Pemasangan Permukaan (SMT)

Apa itu SMT?

Surface Mount Technology (SMT) adalah metode memasang komponen elektronik langsung ke permukaan PCB tanpa perlu pin melewati lubang. Dikembangkan pada 1960-an dan diadopsi secara luas pada 1980-an, SMT merevolusi manufaktur elektronik dengan memungkinkan papan sirkuit yang lebih kecil, lebih ringan, dan lebih padat.

Tidak seperti komponen through-hole tradisional yang memiliki pin kawat yang memanjang melalui lubang bor di papan, komponen SMT—umumnya disebut "komponen chip"—memiliki terminal datar atau pin kecil yang dirancang untuk disolder langsung ke bantalan tembaga di permukaan PCB.

Bagaimana Perakitan SMT Bekerja

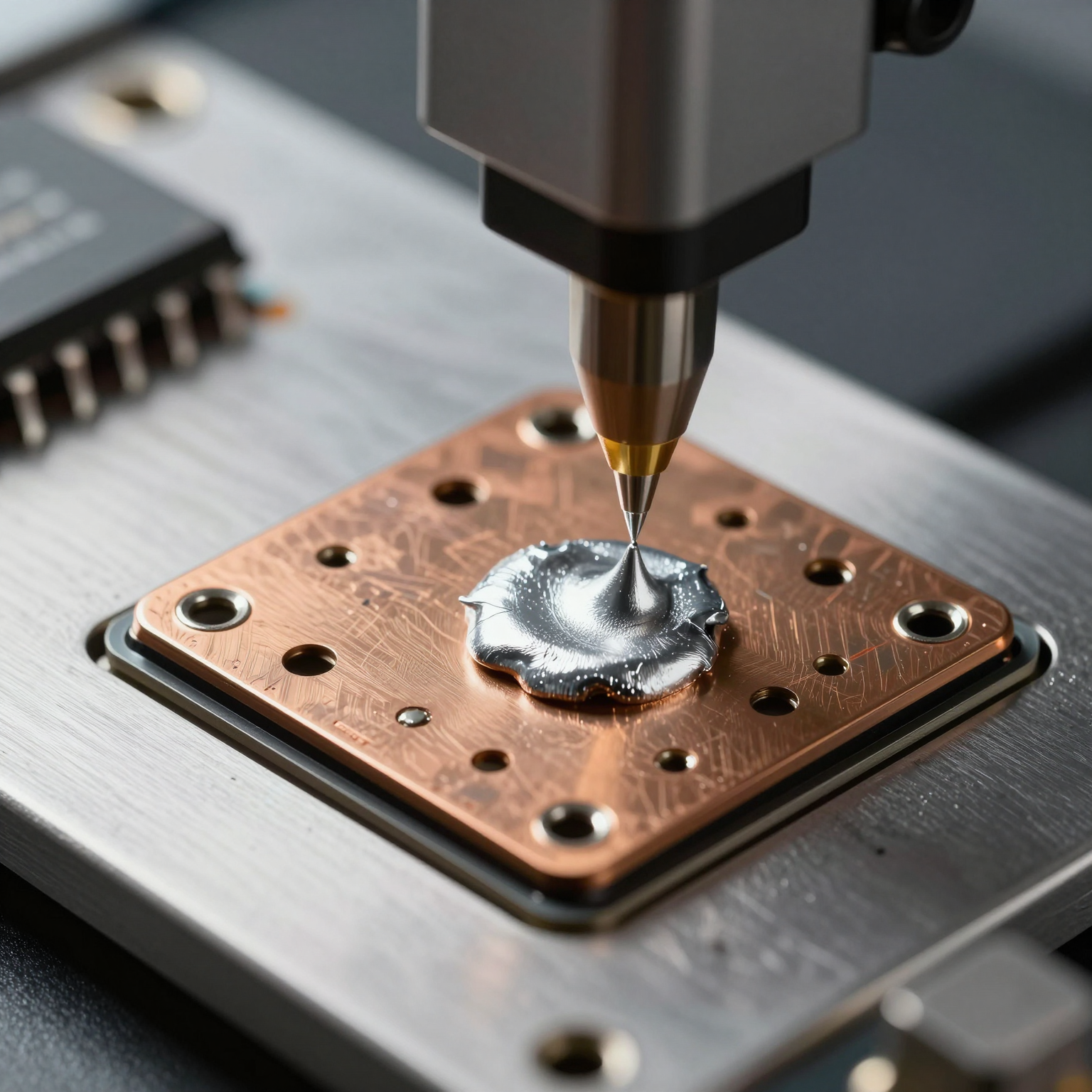

Proses SMT melibatkan beberapa langkah presisi:

- Aplikasi Pasta Solder: Stensil diselaraskan di atas PCB kosong, dan pasta solder—campuran partikel solder kecil dan fluks—diaplikasikan ke bantalan tempat komponen akan ditempatkan.

- Penempatan Komponen: Menggunakan mesin pick-and-place berkecepatan tinggi, komponen SMT diposisikan secara tepat pada bantalan berlapis pasta.

- Penyolderan Reflow: Papan melewati oven reflow, di mana panas yang terkontrol melelehkan pasta solder, membentuk sambungan listrik dan mekanis permanen.

- Inspeksi dan Pengujian: Inspeksi Optik Otomatis (AOI), inspeksi sinar-X (untuk sambungan tersembunyi seperti BGA), dan pengujian fungsional memastikan kualitas dan keandalan.

Alur kerja otomatis ini memungkinkan produksi cepat papan kompleks dengan ribuan komponen per jam, membuat SMT ideal untuk lingkungan produksi massal.

Keuntungan SMT

SMT telah menjadi standar dalam elektronik modern karena alasan yang bagus. Manfaatnya meliputi:

- Jejak Lebih Kecil: Komponen dapat ditempatkan di kedua sisi papan, secara signifikan meningkatkan kepadatan komponen.

- Kecepatan Sirkuit Lebih Tinggi: Pin yang lebih pendek mengurangi induktansi dan kapasitansi parasit, meningkatkan integritas sinyal pada frekuensi tinggi.

- Biaya Material Lebih Rendah: Tidak perlu mengebor banyak lubang, mengurangi kompleksitas dan biaya fabrikasi.

- Manufaktur Otomatis: Kompatibilitas tinggi dengan jalur perakitan otomatis meningkatkan throughput dan konsistensi.

- Desain Ringan: Ideal untuk elektronik portabel dan dpt dipakai di mana ukuran dan berat sangat penting.

Misalnya, smartphone, tablet, dan perangkat IoT hampir secara eksklusif mengandalkan SMT karena kendala ruang dan tuntutan kinerja.

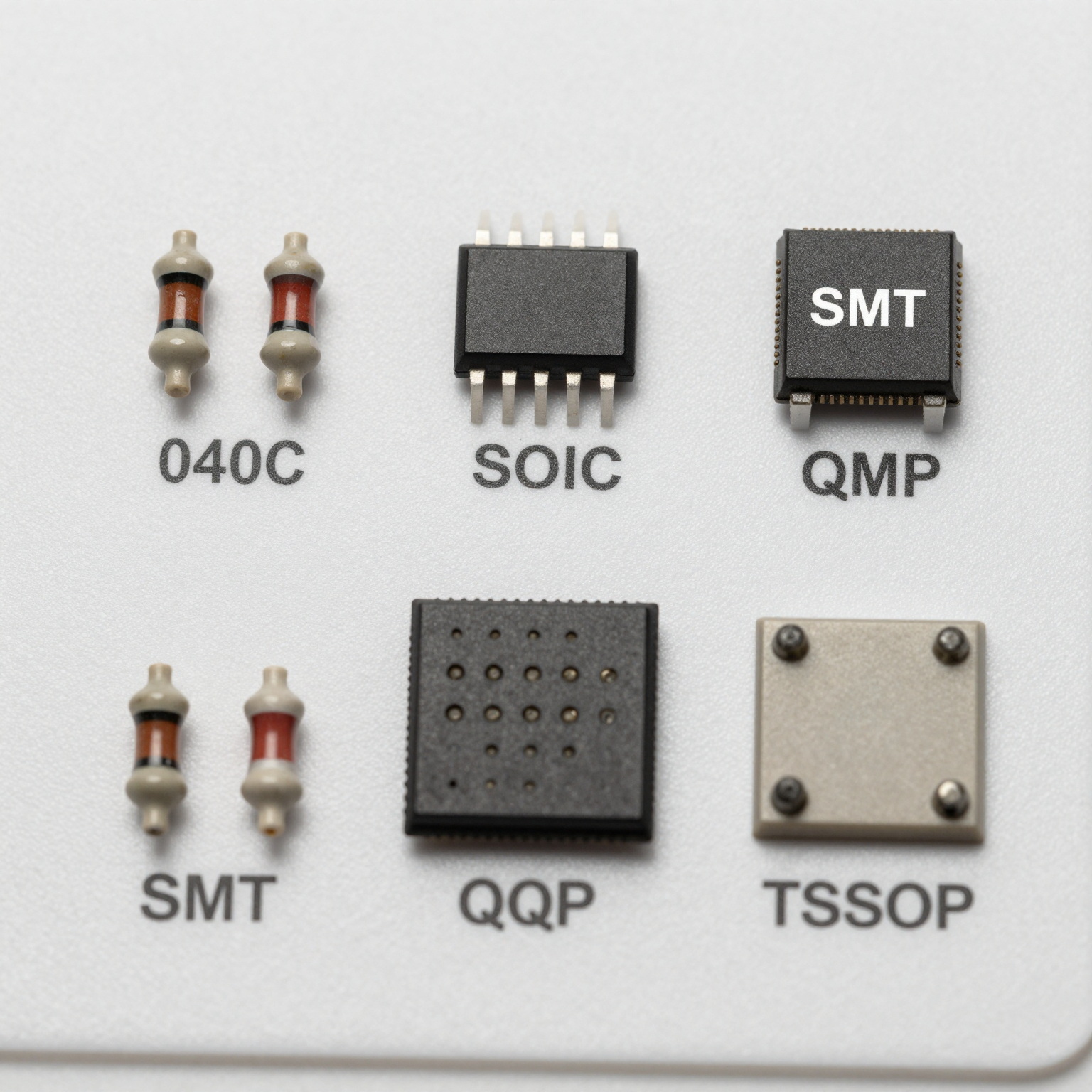

Jenis Komponen SMT Umum

Beberapa paket SMT yang umum meliputi:

- Resistor/Kapasitor Chip (0402, 0603, dll.)

- Small Outline Integrated Circuits (SOIC)

- Quad Flat Packages (QFP)

- Ball Grid Arrays (BGA)

- Thin Shrink Small Outline Packages (TSSOP)

Komponen-komponen ini memungkinkan fungsionalitas tingkat lanjut dalam faktor bentuk yang ringkas, mendukung inovasi dalam AI, 5G, dan komputasi edge.

Tahukah Anda? Lebih dari 75% dari semua PCB yang diproduksi saat ini menggunakan SMT secara eksklusif atau dikombinasikan dengan teknologi through-hole.

Menjelajahi Teknologi Through-Hole (PTH)

Apa itu Through-Hole atau Plated Through-Hole (PTH)?

Teknologi Through-hole, sering disebut Plated Through-Hole (PTH), melibatkan memasukkan pin komponen melalui lubang yang telah dibor sebelumnya di PCB dan kemudian menyoldernya di sisi yang berlawanan. Metode ini adalah standar industri sebelum munculnya SMT dan tetap relevan dalam aplikasi yang menuntut ikatan mekanis yang kuat.

Setiap lubang dilapisi dengan tembaga untuk membuat koneksi listrik antar lapisan, maka istilah "plated through-hole". Komponen yang digunakan dalam metode ini biasanya berjenis pin aksial atau radial seperti kapasitor elektrolit, transformator, dan konektor.

Bagaimana Perakitan PTH Bekerja

Proses perakitan PTH meliputi:

- Pengeboran Lubang: Pengeboran presisi membuat lubang yang sesuai dengan lokasi pin komponen.

- Pelapisan: Pelapisan tembaga tanpa listrik memastikan konduktivitas melalui dinding via.

- Penyisipan Komponen: Pin dimasukkan secara manual atau melalui mesin penyisipan otomatis.

- Penyolderan Gelombang: Papan melewati gelombang solder cair

, yang membasahi pin dan bantalan yang terbuka, menciptakan sambungan solder yang kuat. 5. Pengerjaan Ulang dan Inspeksi Manual: Karena tingkat otomatisasi yang lebih rendah, pemeriksaan dan koreksi manual sering diperlukan.

Meskipun lebih lambat daripada SMT, PTH menawarkan daya tahan yang tak tertandingi di lingkungan yang keras.

Keuntungan Komponen Through-Hole

Meskipun lebih tua, PTH terus melayani peran penting karena kekuatannya yang unik:

- Kekuatan Mekanik Superior: Komponen secara fisik berlabuh melalui papan, membuatnya tahan terhadap getaran, guncangan, dan tekanan termal.

- Penanganan Daya Tinggi: Pin yang lebih besar dan pembuangan panas yang lebih baik memungkinkan bagian PTH mengelola arus dan tegangan yang lebih tinggi.

- Kemudahan Pembuatan Prototipe dan Perbaikan: Ideal untuk breadboarding dan penyolderan tangan selama fase pengembangan.

- Koneksi Andal: Sambungan solder yang kuat meminimalkan risiko kegagalan dalam sistem mission-critical.

Industri seperti kedirgantaraan, pertahanan, otomotif, dan alat berat masih sangat bergantung pada PTH untuk catu daya, relai, dan konektor yang diperkuat.

Aplikasi PTH Umum

Contoh komponen yang paling cocok untuk pemasangan through-hole meliputi:

- Transistor Daya dan MOSFET

- Kapasitor Elektrolit Besar

- Transformator dan Induktor

- Blok Terminal dan Header Pin

- Konektor dengan Jumlah Pin Tinggi

Komponen-komponen ini mendapat manfaat dari dukungan struktural yang diberikan dengan melewatkan pin melalui papan.

Perbedaan Utama Antara SMT dan Through-Hole (PTH)

Untuk membantu Anda memutuskan metode mana yang sesuai dengan proyek Anda, mari kita bandingkan SMT dan PTH di beberapa parameter utama.

1. Ukuran dan Kepadatan

| Parameter | SMT | PTH |

|---|---|---|

| Ukuran Komponen | Sangat kecil (misalnya, chip 0201) | Komponen yang lebih besar dengan pin |

| Penggunaan Ruang Papan | Minimal; memungkinkan penempatan dua sisi | Membutuhkan lebih banyak ruang karena jarak lubang |

| Kepadatan Komponen | Sangat tinggi | Sedang hingga rendah |

SMT memungkinkan miniaturisasi yang penting untuk elektronik konsumen modern. Misalnya, satu motherboard ponsel cerdas dapat berisi lebih dari 1.000 komponen SMT dalam area kurang dari 100 cm persegi.

2. Kinerja Listrik

| Parameter | SMT | PTH |

|---|---|---|

| Integritas Sinynal | Sangat baik pada frekuensi tinggi karena jalur yang lebih pendek | Pin yang lebih panjang meningkatkan induktansi, memengaruhi kinerja RF |

| Efek Parasit | Rendah | Lebih tinggi karena panjang pin |

| Kontrol Impedansi | Lebih mudah dicapai dengan perutean jejak terkontrol | Lebih menantang karena pin komponen bertindak sebagai antena |

Untuk sirkuit digital berkecepatan tinggi dan aplikasi RF, SMT jelas lebih unggul. Insinyur yang bekerja pada modul 5G atau router Wi-Fi 6E harus memprioritaskan SMT untuk mempertahankan ketepatan sinyal.

3. Keandalan Mekanik

| Parameter | SMT | PTH |

|---|---|---|

| Ketahanan Getaran | Baik dengan underfilling yang tepat | Sangat baik karena penjangkaran melalui papan |

| Ketahanan Siklus Termal | Sedang; tergantung pada desain sambungan | Tinggi; menangani ekspansi/kontraksi berulang dengan baik |

| Toleransi Guncangan | Lebih rendah kecuali diperkuat | Superior; ideal untuk peralatan kelas militer |

Dalam elektronik otomotif di bawah kap mesin atau avionik, di mana kondisi ekstrem lazim terjadi, PTH sering tetap menjadi pilihan utama meskipun ada penalti ukuran.

4. Pertimbangan Biaya

| Parameter | SMT | PTH |

|---|---|---|

| Biaya Fabrikasi | Lebih rendah (lebih sedikit/tidak ada lubang bor) | Lebih tinggi (pengeboran menambah waktu dan keausan) |

| Biaya Perakitan | Lebih rendah dalam skala (otomatis) | Lebih tinggi (tenaga kerja manual atau penyisip khusus) |

| Biaya Perkakas | Sedang (stensil, pengumpan) | Tinggi (bor, perlengkapan solder gelombang) |

| Biaya Pengerjaan Ulang | Sedang hingga tinggi (terutama BGA) | Lebih rendah (akses dan pematrian lebih mudah) |

Sementara SMT menang dalam produksi volume, PTH mungkin lebih ekonomis untuk prototipe volume rendah atau skenario perbaikan.

5. Kecepatan Produksi dan Skalabilitas

| Parameter | SMT | PTH |

|---|---|---|

| Kecepatan Penempatan | Ribuan komponen per jam | Ratusan per jam |

| Tingkat Otomatisasi | Jalur otomatis penuh dimungkinkan | Otomatisasi parsial; seringkali pengaturan hibrida |

| Kesesuaian untuk Produksi Massal | Luar biasa | Terbatas |

Jalur SMT modern dapat mengisi dan menyolder papan lengkap dalam hitungan menit, sedangkan perakitan PTH memerlukan langkah penanganan dan pemrosesan tambahan.

Pendekatan Hibrida: Menggabungkan SMT dan PTH

Dalam praktiknya, banyak PCB menggunakan pendekatan teknologi campuran—memanfaatkan kekuatan SMT dan PTH. Strategi hibrida ini memungkinkan desainer untuk mengoptimalkan kinerja, keandalan, dan biaya secara bersamaan.

Mengapa Menggunakan Kedua Metode?

Pertimbangkan Unit Catu Daya (PSU):

- IC Kontrol, Resistor, dan Kapasitor dipasang menggunakan SMT untuk kekompakan dan kecepatan.

- Induktor arus tinggi, penyearah jembatan, dan blok terminal menggunakan PTH untuk stabilitas termal dan mekanis.

Dengan menggabungkan keduanya, para insinyur mencapai solusi seimbang yang memenuhi persyaratan listrik, lingkungan, dan ekonomi.

Tantangan Manufaktur dalam Perakitan Campuran

Memproduksi papan hibrida memperkenalkan kompleksitas logistik:

- Pemrosesan Berurutan: Papan biasanya melalui SMT terlebih dahulu, diikuti oleh PTH.

- Manajemen Termal: Suhu reflow untuk SMT tidak boleh merusak komponen PTH yang sudah terpasang.

- Fiksasi Perekat: Untuk mencegah bagian SMT jatuh selama penyolderan gelombang, perekat dapat digunakan untuk mengamankannya sebelum pemrosesan PTH.

Di SUNTOP Electronics, layanan perakitan PCB kami yang fleksibel beradaptasi dengan bangunan teknologi campuran dengan alur kerja yang dioptimalkan yang memastikan hasil dan keandalan.

Contoh Dunia Nyata: Pengontrol Motor Industri

Pengontrol motor industri mungkin mencakup:

- Mikrokontroler & Rangkaian Logika → SMT

- Driver Gerbang & Optocoupler → SMT

- Relai Daya & Transistor dengan Heatsink → PTH

- Terminal Input/Output AC → PTH

Campuran ini memastikan kontrol presisi sambil menahan beban arus tinggi dan getaran lantai pabrik.

Faktor-Faktor yang Mempengaruhi Pilihan Antara SMT dan PTH

Memilih metode perakitan yang tepat bukan hanya masalah preferensi—ini adalah keputusan teknik strategis yang dipengaruhi oleh berbagai faktor.

1. Lingkungan Aplikasi

Lingkungan yang keras menuntut konstruksi yang kuat:

- Militer/Kedirgantaraan: Lebih suka PTH untuk ketahanan guncangan.

- Elektronik Konsumen: Mendukung SMT untuk ukuran dan biaya.

- Perangkat Medis: Sering menggabungkan keduanya untuk keandalan dan miniaturisasi.

- Otomotif: Menggunakan SMT untuk ECU, PTH untuk sensor ruang mesin.

Tes kualifikasi lingkungan (misalnya, MIL-STD-810, ISO 16750) memandu pilihan material dan perakitan.

2. Persyaratan Daya

Sirkuit daya tinggi menghasilkan panas dan membutuhkan koneksi yang stabil:

- Di bawah 1A: SMT cukup

- Di atas 5A: PTH direkomendasikan atau Hibrida dengan heatsink

Via termal dan tuangan tembaga dapat meningkatkan pembuangan panas SMT, tetapi penjangkaran fisik tetap penting untuk perangkat daya besar.

3. Frekuensi dan Kecepatan Sinyal

Untuk desain Analog dan RF:

- Frekuensi > 100 MHz: SMT lebih disukai

- Digital Berkecepatan Tinggi (USB 3.0, PCIe): SMT wajib

- Sinyal Kontrol Frekuensi Rendah: PTH dapat diterima

Pencocokan impedansi dan jejak impedansi terkontrol lebih mudah diterapkan dengan komponen SMT.

4. Volume dan Skala Produksi

- Prototipe & Volume Rendah (<100 unit): PTH lebih mudah untuk perakitan tangan

- Volume Menengah (100–10rb unit): Hibrida atau SMT dengan PTH selektif

- Volume Tinggi (>10rb unit): SMT mendominasi karena efisiensi

Investasi perkakas mendukung SMT dalam proses besar, sementara kesederhanaan pengaturan menguntungkan PTH dalam batch kecil.

5. Siklus Hidup dan Kebutuhan Pemeliharaan

Produk yang diharapkan akan diservis di lapangan mendapat manfaat dari PTH:

- Sekering, konektor, atau sakelar yang dapat diganti di lapangan

- Kit pendidikan dan elektronik DIY

- Peningkatan sistem lama

Komponen SMT, terutama mikro BGA, sulit diganti tanpa alat khusus.

Tips Desain untuk Mengoptimalkan Pemilihan SMT dan PTH

Desain PCB yang efektif dimulai dengan pertimbangan awal metodologi perakitan. Berikut adalah tips yang dapat ditindaklanjuti untuk memandu pilihan Anda.

1. Mulailah dengan Diagram Blok Fungsional

Pecah sirkuit Anda menjadi blok fungsional:

- Tahap Daya → kemungkinan PTH

- Pemrosesan Digital → pasti SMT

- Antarmuka/Konektivitas → evaluasi berdasarkan jenis konektor

Pemikiran modular ini menyederhanakan analisis trade-off.

2. Prioritaskan Ketersediaan Komponen

Periksa lembar data komponen untuk opsi paket:

- Banyak IC sekarang hanya datang dalam QFN atau BGA (khusus SMT).

- Beberapa bagian lama hanya ada dalam format DIP (Dual In-line Package).

Hindari merancang di sekitar komponen usang khusus PTH kecuali diperlukan.

3. Rencanakan untuk Testabilitas

Pastikan titik uji dapat diakses:

- Bantalan uji SMT harus berdiameter ≥0.9mm

- Hindari menempatkan komponen PTH di tempat yang menghalangi akses probe

Desain untuk pengujian dalam sirkuit (ICT) dan pemindaian batas (JTAG) sejak dini.

4. Pertimbangkan Manajemen Termal

Untuk komponen yang mendisipasikan energi:

- Gunakan via termal di bawah bantalan SMT

- Sediakan area tembaga yang memadai

- Untuk panas yang sangat tinggi, pertimbangkan PTH dengan heatsink eksternal

Alat simulasi seperti FEA termal membantu memprediksi titik panas.

5. Berkolaborasi Lebih Awal dengan Pabrikan Anda

Libatkan produsen perakitan PCB Anda selama fase desain. Di SUNTOP Electronics, kami menawarkan tinjauan desain untuk manufakturabilitas (DFM) untuk menemukan potensi masalah sebelum produksi.

Jebakan umum yang kami identifikasi:

- Jejak yang tidak selaras

- Bendungan masker solder yang tidak memadai

- Tanda polaritas yang hilang

- Ketebalan stensil yang salah

Umpan balik awal menghemat waktu dan uang.

Tren Masa Depan: Ke Mana SMT dan PTH Pergi?

Evolusi teknologi terus membentuk lanskap perakitan PCB.

Miniaturisasi Mendorong Inovasi SMT

Tren meliputi:

- Komponen pitch ultra-halus (jarak 0.3mm)

- Pengemasan Tingkat Wafer (WLP)

- Komponen tertanam dalam lapisan substrat

Papan HDI (High-Density Interconnect) semakin mengintegrasikan komponen pasif di bawah IC, mendorong kemampuan SMT lebih jauh.

Pelajari lebih lanjut tentang tren generasi berikutnya di artikel kami tentang teknologi PCB HDI.

Konsolidasi Niche PTH

Sementara menurun dalam penggunaan arus utama, PTH mempertahankan benteng yang kuat di:

- Sistem Tegangan Tinggi (industri, energi)

- Peralatan Komunikasi yang Diperkuat

- Pemeliharaan Infrastruktur Lama

Bahan baru seperti epoksi konduktif pada akhirnya dapat melengkapi atau menggantikan beberapa aplikasi PTH, tetapi keusangan total tidak mungkin terjadi dalam waktu dekat.

Teknik Hibrida yang Muncul

Inovasi seperti:

- Robot Penyolderan Selektif untuk PTH setelah SMT

- Stasiun Pengerjaan Ulang Berbantuan Laser

- Integrasi Pelapisan Konformal

meningkatkan keandalan dan skalabilitas papan hibrida.

Selain itu, kemajuan dalam sumber komponen elektronik dan ketahanan rantai pasokan membantu produsen beradaptasi dengan cepat terhadap kekurangan suku cadang—kekhawatiran yang berkembang pasca-pandemi.

Mengapa Bermitra dengan SUNTOP Electronics?

Di SUNTOP Electronics, kami mengkhususkan diri dalam memberikan solusi PCB berkualitas tinggi dan andal yang disesuaikan dengan kebutuhan spesifik Anda. Sebagai produsen perakitan PCB tepercaya, kami menawarkan layanan ujung ke ujung—dari konsep awal dan dukungan desain PCB hingga produksi dan pengujian skala penuh.

Kemampuan kami meliputi:

- Jalur SMT tingkat lanjut dengan mounter multi-kepala

- Penyolderan gelombang selektif untuk komponen PTH

- Layanan QA lengkap termasuk AOI, X-ray, dan pengujian fungsional

- Protokol pengujian kualitas PCB yang komprehensif

Kami mematuhi standar IPC-A-610 Kelas 2 dan Kelas 3, memastikan setiap papan memenuhi kriteria kinerja yang ketat.

Baik Anda sedang membangun prototipe atau meluncurkan lini produk global, tim kami memberikan panduan ahli dalam memilih metode perakitan yang optimal—SMT, PTH, atau Hibrida—untuk mencocokkan tujuan teknis dan bisnis Anda.

Siap menghidupkan proyek Anda berikutnya? Dapatkan penawaran PCB hari ini dan temukan bagaimana SUNTOP Electronics dapat mendukung perjalanan inovasi Anda.