Teljes útmutató a PCB összeszerelési folyamathoz: A tervezéstől a gyártásig a SUNTOP Electronics-szal

Amos-Elektronikai mérnök

A mai gyorsan fejlődő elektronikai környezetben a nyomtatott áramköri lapok (PCB-k) gyakorlatilag minden modern eszköz gerincét képezik — az okostelefonoktól és orvosi berendezésektől az ipari automatizálási rendszerekig és az autóipari elektronikáig. Minden megbízható elektronikai termék mögött egy összetett és aprólékosan végrehajtott PCB összeszerelési folyamat áll, amely egy csupasz áramköri lapot teljesen működőképes, integrációra kész alkatrésszé alakít át.

A SUNTOP Electronics-nál büszkék vagyunk arra, hogy többek vagyunk, mint egy egyszerű PCB összeszerelő gyártó — mi vagyunk az Ön végponttól végpontig tartó partnere az innovációban, átfogó PCB összeszerelési szolgáltatásokat kínálva, amelyek a kezdeti tervezési támogatástól a végső gyártásig és minőségbiztosításig terjednek. Akár prototípust fejleszt, akár tömeggyártásra készül, a PCB összeszerelési folyamat teljes körű megértése elengedhetetlen a teljesítmény, a megbízhatóság és a költséghatékonyság biztosításához.

Ez az útmutató végigvezeti Önt a PCB összeszerelési folyamat minden szakaszán, kiemelve a legjobb gyakorlatokat, a technológiai fejlődést és azt, hogy a SUNTOP Electronics hogyan biztosítja a kiválóságot minden lépésben — mindezt zökkenőmentes A tervezéstől a gyártásig munkafolyamatunk keretében.

Mi az a PCB összeszerelés?

Mielőtt belemerülnénk a folyamatba, fontos tisztázni, mit is jelent valójában a PCB összeszerelés. Bár gyakran összekeverik a PCB gyártással, a PCB összeszerelés kifejezetten az elektronikai alkatrészeknek a gyártott csupasz PCB-re történő felszerelését és forrasztását jelenti. Ez alakítja át a lapot passzív szubsztrátból aktív, funkcionális egységgé — amelyet közismert nevén PCBA-nak (Printed Circuit Board Assembly - Nyomtatott Áramköri Lap Összeszerelés) hívnak.

A PCB összeszerelési folyamat több kritikus szakaszt foglal magában:

- Tervezési validálás

- Alkatrészbeszerzés

- Forrasztópaszta felvitele

- Alkatrész beültetés

- Reflow forrasztás

- Ellenőrzés és tesztelés

Minden fázis precíziós mérnöki munkát, fejlett gépeket és szigorú minőségellenőrzést igényel — olyan területeket, ahol a SUNTOP Electronics a PCB összeszerelési szolgáltatások vezető szolgáltatójaként jeleskedik.

A zökkenőmentes "A tervezéstől a gyártásig" munkafolyamat fontossága

Egy sikeres elektronikai termék kifejlesztése nem csupán egy nagyszerű kapcsolási rajz létrehozását jelenti; holisztikus megközelítést igényel, amely integrálja a tervezést, a gyárthatóságot, az ellátási lánc logisztikáját és a skálázhatóságot. Ezért hangsúlyozza a SUNTOP az egységes A tervezéstől a gyártásig stratégiát.

A töredezett munkafolyamat — ahol a tervezőcsapatok függetlenül dolgoznak a gyártópartnerektől — költséges késedelmekhez, újratervezéshez és hozamproblémákhoz vezethet. Ezzel szemben, ha korán együttműködik egy tapasztalt PCB összeszerelő gyártóval, mint a SUNTOP, az biztosítja, hogy:

- A Gyárthatósági Tervezés (DFM) ellenőrzéseket előre elvégezzék

- Az alkatrészek elérhetősége és életciklus-státusza verifikálva legyen

- Az összeszerelési módszereket a hatékonyság és megbízhatóság érdekében optimalizálják

- A prototípus-készítési határidők csökkenjenek

- A piacra jutási idő felgyorsuljon

Mérnökeink szorosan együttműködnek az ügyfelekkel az előgyártási fázisban a Gerber fájlok, BOM-ok (Darabjegyzékek) és összeszerelési rajzok áttekintésében, azonosítva a potenciális kockázatokat még a fizikai gyártás megkezdése előtt.

A PCB összeszerelési folyamat lépésről lépésre történő lebontása

Most vizsgáljuk meg a modern PCB összeszerelési folyamat részletes lépéseit, a SUNTOP Electronics iparágvezető módszertanát használva viszonyítási alapként.

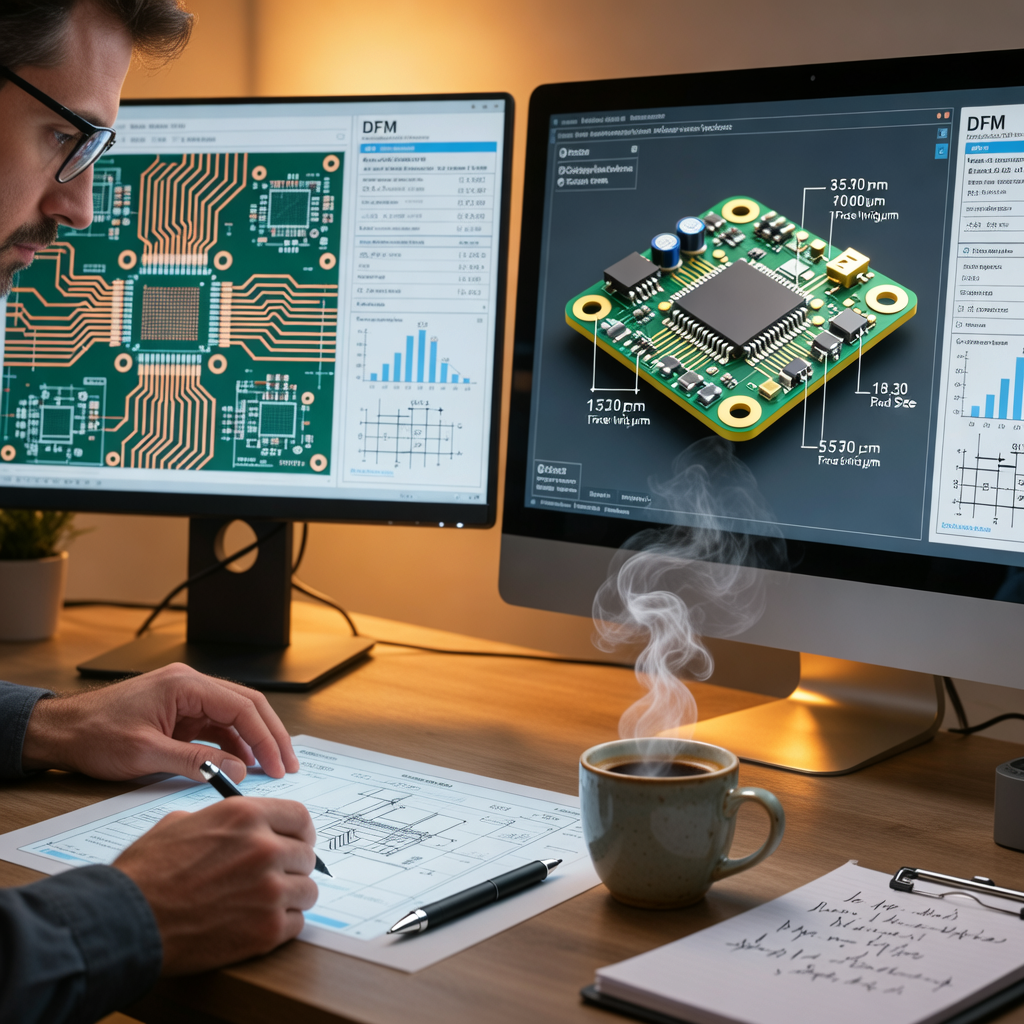

1. Tervezési áttekintés és DFM elemzés

Minden sikeres összeszerelés egy szilárd tervezéssel kezdődik. A SUNTOP-nál az ügyféladatok beérkezése utáni első technikai lépés egy átfogó Gyárthatósági Tervezés (DFM) elemzés.

Vizsgáljuk a következőket:

- Vezetősávok szélessége és távolsága

- Pad méretek és via elhelyezések

- Alkatrész lábnyomok

- Hőelvezetési megfontolások

- Rétegfelépítés kompatibilitás

Fejlett szoftvereszközök használatával szimuláljuk, hogyan viselkedik a lap forrasztás, reflow és mechanikai stressz során. A szándékolt tervezés és a gyakorlati gyárthatóság közötti bármilyen eltérést jelezzük és megvitatjuk az ügyféllel.

Ez a proaktív áttekintés megakadályozza a gyakori buktatókat, mint például a "tombstoning" (sírkövesedés), a hídképződés vagy az elmozdulás az automatizált összeszerelés során — időt, anyagokat és költségeket takarítva meg a későbbiekben.

🔍 Profi tipp: Mindig biztosítson gyártójának teljes tervezési csomagot, beleértve a Gerber fájlokat, NC fúrófájlokat, BOM-ot és összeszerelési rajzokat a folyamat egyszerűsítése érdekében.

A tervek optimalizálásával kapcsolatos további információkért tekintse meg cikkünket a rugalmas PCB tervezés legjobb gyakorlatairól.

2. Csupasz PCB gyártás

Bár technikailag a PCB gyártás része, nem az összeszerelésé, az alaplap minősége közvetlenül befolyásolja a teljes PCB összeszerelési folyamat sikerét. A SUNTOP integrált PCB gyártási szolgáltatásokat kínál, lehetővé téve számunkra az anyagválasztás, impedancia-szabályozás, felületkezelés és méretpontosság szigorú ellenőrzését.

A legfontosabb tényezők a következők:

- Hordozóanyag: FR-4, Rogers, poliimid stb., a hő-, elektromos és mechanikai követelmények alapján kiválasztva.

- Rézsúly: 0,5 oztól 4+ ozig terjed, az áramterhelési igényektől függően.

- Felületkezelés: Olyan opciók, mint az ENIG, HASL, Merülő Ezüst vagy OSP biztosítják a jó forraszthatóságot és eltarthatóságot.

PCB gyártási képességeink közé tartoznak a HDI, merev-flex és nagyfrekvenciás RF lapok — lehetővé téve a csúcstechnológiás alkalmazások támogatását az űrkutatásban, a távközlésben és az orvostechnikai eszközökben.

A felületkezelési lehetőségek mélyebb megértéséhez olvassa el részletes PCB felületkezelési útmutatónkat.

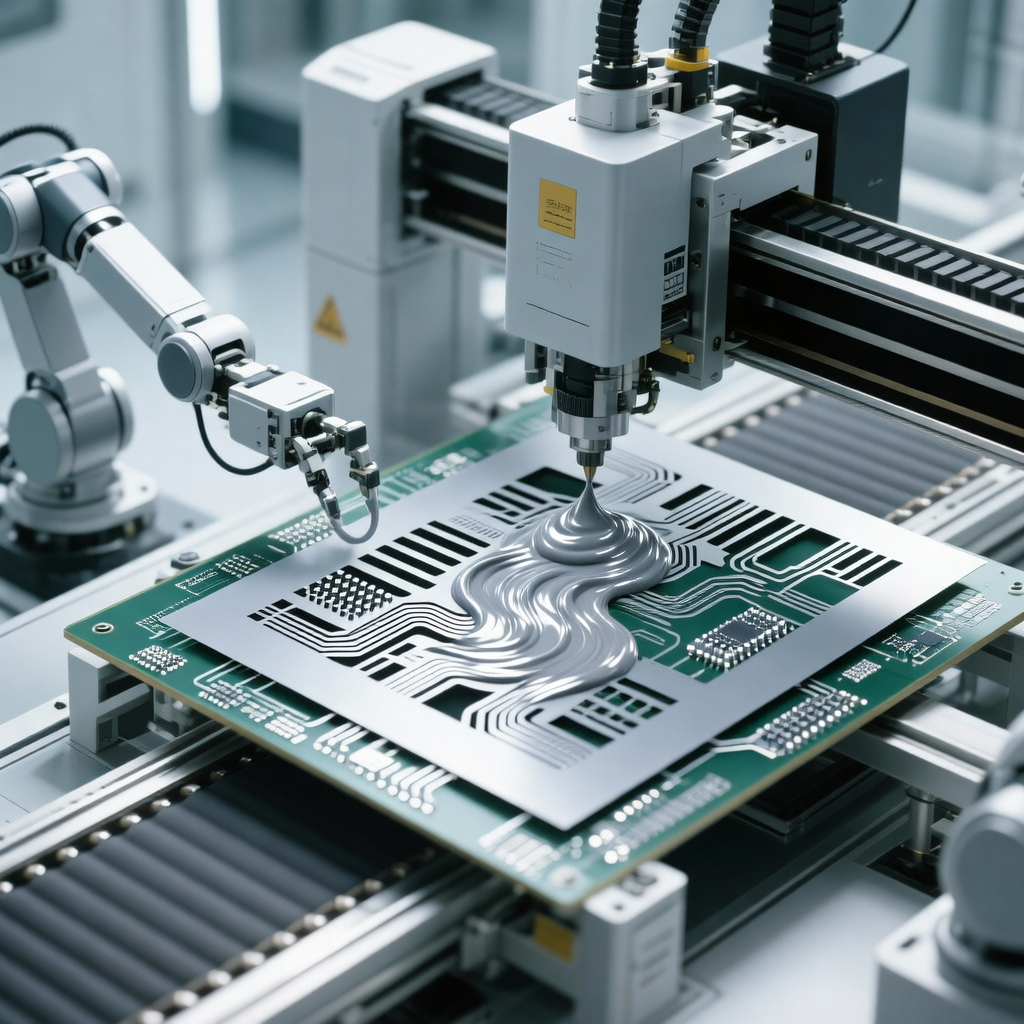

3. Forrasztópaszta felvitele

Miután a csupasz PCB-k átmennek a beérkező ellenőrzésen, a következő lépés a forrasztópaszta felvitele — apró forrasztószemcsék és folyasztószer ragacsos keveréke, amely ideiglenesen a helyükön tartja az alkatrészeket a végleges forrasztás előtt.

Ezt egy sablonnyomtatóval végzik:

- Egy rozsdamentes acél sablont, amelyet lézerrel vágtak a padok helyének megfelelően, pontosan a PCB fölé igazítanak.

- A forrasztópasztát egy lehúzó segítségével elterítik a sablonon.

- Ahogy a sablont felemelik, pontos lerakódások maradnak a padokon.

A pontosság itt kulcsfontosságú — a túl sok paszta hídképződést okoz; a túl kevés gyenge kötésekhez vezet. A SUNTOP automatizált látórendszereket használ az igazítás és a konzisztencia ellenőrzésére minden nyomtatási ciklus után.

Gyakran használt forrasztópaszták:

- 3-as, 4-es vagy 5-ös típus (a szemcseméret változó)

- Ólommentes (pl. SAC305) vagy ólmos készítmények a RoHS megfelelőségi igények alapján

4. Alkatrész beültetés (Pick-and-Place)

A forrasztópaszta felvitele után következik az egyik legdinamikusabb fázis: az alkatrész beültetés. A modern összeszerelések nagymértékben támaszkodnak a felületszerelési technológiára (SMT), ahol az alkatrészeket közvetlenül a lap felületére helyezik.

Nagy sebességű pick-and-place gépek használatával az alkatrészeket tekercsekből, tálcákból vagy csövekből veszik ki, és mikron szintű pontossággal pozicionálják. Ezek a gépek vákuumfúvókákat és optikai felismerő rendszereket használnak az alkatrészek megfelelő igazításához.

Kezelt alkatrésztípusok:

- Ellenállások, kondenzátorok (0201, 0402, 0603 tokozás)

- IC-k (QFP, QFN, BGA)

- Csatlakozók és diszkrét félvezetők

Bizonyos tervekben még mindig használhatnak furatszerelt alkatrészeket, különösen nagy teljesítményű vagy mechanikai szilárdsági követelmények esetén. E két módszer összehasonlításához lásd részletes cikkünket az SMT vs furatszerelt összeszerelésről.

A SUNTOP-nál SMT soraink óránkénti 80 000 alkatrészt meghaladó sebességgel működnek, miközben fenntartják a ±25µm beültetési pontosságot — ideális sűrű, nagy bonyolultságú lapokhoz.

5. Reflow forrasztás

A forrasztópasztába ültetett alkatrészekkel a lap belép a reflow kemencébe — egy többzónás szállítószalagos kemencébe, amely fokozatosan felmelegíti a PCB-t a forrasztóanyag megolvasztásához, és megbízható elektromos és mechanikai kapcsolatokat hoz létre.

A reflow profil általában négy szakaszt tartalmaz:

- Előmelegítés: Fokozatos hőmérséklet-emelkedés a folyasztószer aktiválásához és a hősokk megelőzéséhez.

- Hőáztatás: Kiegyenlíti a hőmérsékletet a lapon, és aktiválja a folyasztószert az oxidok tisztításához.

- Reflow/Csúcs: A hőmérséklet meghaladja a forrasztóanyag olvadáspontját (jellemzően ~217°C SAC305 esetén), intermetallikus kötéseket képezve.

- Hűtés: A szabályozott hűtés megszilárdítja a kötéseket és biztosítja a szerkezeti integritást.

A nem megfelelő profilok hibákat okozhatnak, mint például üregesedés, golyósodás vagy delamináció. A SUNTOP valós idejű hőelemeket és statisztikai folyamatszabályozást (SPC) alkalmaz minden futtatás felügyeletére és optimalizálására.

A nagy megbízhatóságú szektorok, mint például az autóipar vagy a védelem számára nitrogén-reflow környezeteket is kínálunk az oxidáció csökkentése és a kötésminőség javítása érdekében.

6. Furatszerelt alkatrész behelyezés és hullámforrasztás

Ha a terv tartalmaz furatszerelt alkatrészeket (THT), ezeket vagy manuálisan, vagy automatizált behelyező gépekkel helyezik be az SMT feldolgozás után.

Ezek a lapok ezután hullámforrasztáson mennek keresztül:

- A PCB alsó oldala elhalad egy olvadt forrasztóanyagból álló állóhullám felett.

- A kapilláris hatás felhúzza a forrasztóanyagot a lyukakon keresztül, erős mechanikai és elektromos kapcsolatokat képezve.

Szelektív forrasztási technikákat alkalmaznak, amikor csak meghatározott területek igényelnek THT kezelést, elkerülve a már összeszerelt SMD-k károsodását.

A forrasztás utáni tisztítás következhet, ha azt az alkalmazási szabványok (pl. orvosi vagy katonai specifikációk) megkövetelik.

7. Kézi összeszerelés és utómunka

Az automatizálás ellenére egyes feladatok emberi szakértelmet igényelnek. Szakképzett technikusok végzik:

- Nagy csatlakozók vagy hőérzékeny alkatrészek kézi forrasztását

- Az ellenőrzés során feltárt hibás kötések javítását

- Konform bevonat felvitelét

- Kiöntést vagy tokozást

A SUNTOP képzett kezelői betartják az IPC-A-610 2. vagy 3. osztályú szabványokat, biztosítva a konzisztens minőséget még a kézi műveletek során is.

A javítóállomások mikroszkópokkal, forró levegős javítóeszközökkel és kiforrasztó szivattyúkkal vannak felszerelve a problémák javítására a környező áramkörök károsítása nélkül.

8. Automatizált Optikai Ellenőrzés (AOI)

A minőségbiztosítás közvetlenül a forrasztás után kezdődik. Az Automatizált Optikai Ellenőrzés (AOI) rendszerek nagy felbontású kamerákkal és kifinomult algoritmusokkal szkennelik a lapot olyan hibák felderítésére, mint:

- Hiányzó alkatrészek

- Rosszul illeszkedő vagy elforgatott alkatrészek

- Forrasztási hidak

- Elégtelen vagy túlzott forrasztóanyag

- Polaritási hibák

Az AOI roncsolásmentes és gyors — percenként több ezer forrasztási kötést képes ellenőrizni. Az eredményeket naplózzák a nyomon követhetőség és a trendelemzés érdekében.

A SUNTOP-nál az AOI-t mind az SMT, mind a THT után alkalmazzák a problémák korai észlelése és a selejtarány minimalizálása érdekében.

9. Röntgenvizsgálat (AXI) rejtett kötésekhez

Egyes alkatrészek, különösen a Golyós Rács elrendezések (BGA-k) és a Chip Méretű Tokozások (CSP-k), a test alatt rejtett forrasztási kötésekkel rendelkeznek. A vizuális ellenőrzés nem tudja értékelni a minőségüket.

Itt válik nélkülözhetetlenné a röntgenvizsgálat (AXI). A röntgensugarakat a tokozáson való áhatolásra használva az AXI feltárja:

- Az üregszázalékot a forrasztógolyókban

- A golyók igazítását a padokhoz

- Rövidzárlatok vagy szakadások jelenlétét

- Head-in-pillow hibákat

A SUNTOP a legmodernebb, 2D és 3D képalkotási képességekkel rendelkező AXI rendszereket használja annak biztosítására, hogy a BGA-k megfeleljenek a szigorú megbízhatósági szabványoknak.

A BGA összeszerelési kihívások megértése kulcsfontosságú a helyszíni meghibásodások megelőzésében — különösen a küldetéskritikus alkalmazásokban.

10. Funkcionális tesztelés és áramköri tesztelés (ICT)

Még a vizuálisan tökéletes lapoknak is lehetnek rejtett elektromos hibái. A működőképesség megerősítésére különféle elektromos teszteket végzünk:

Áramköri Tesztelés (ICT)

- "Szögágy" készüléket használ a tesztpontokkal való érintkezéshez.

- Méri az ellenállást, kapacitást, feszültségszinteket és folytonosságot.

- Észzleli a rövidzárlatokat, szakadásokat, rossz értékeket és orientációs hibákat.

Az ICT mély diagnosztikát nyújt, de egyedi szerszámozást igényel, így alkalmasabb közepes és nagy volumenű sorozatokhoz.

Repülő Szondás Tesztelés (Flying Probe)

- Ideális kis volumenű vagy prototípus tételekhez.

- A szondák dinamikusan mozognak a lapon rögzített készülék nélkül.

- Lassabb, mint az ICT, de rendkívül rugalmas.

Funkcionális Áramköri Tesztelés (FCT)

- A valós működési körülményeket szimulálja.

- Bekapcsolja a lapot, és ellenőrzi a bemeneti/kimeneti jeleket, kommunikációs interfészeket, teljesítményszabályozást stb.

- Gyakran projektenként testreszabott dedikált tesztkészülékekkel és szoftverrel.

A SUNTOP-nál testreszabott tesztelési stratégiákat dolgozunk ki a volumen, a bonyolultság és az alkalmazási kockázati szint alapján.

11. Végső tisztítás, bevonás és csomagolás

A végfelhasználási környezettől függően további befejező lépések alkalmazhatók:

Konform bevonat

- Védő polimer réteg (akril, szilikon, uretán), amelyet a nedvesség, por, vegyi anyagok és hőciklusok elleni védelemre visznek fel.

- Permetezéssel, mártással vagy szelektív bevonó robotokkal hordják fel.

Széles körben használják az autóiparban, kültéri és ipari vezérlőkben.

Kiöntés (Potting)

- A teljes szerelvény gyantába zárása extrém védelem érdekében.

- Gyakori nagy rezgésű vagy merülő eszközöknél.

Végső tisztítás

- Eltávolítja a folyasztószer-maradványokat, ami különösen fontos a nagy impedanciájú áramköröknél.

- Ionmentesített vizes vagy oldószer alapú tisztítási eljárásokat alkalmaznak.

A lapokat ezután megszárítják, felcímkézik és ESD-biztos csomagolásba csomagolják a szállításhoz.

12. Minőségbiztosítás és nyomon követhetőség

A SUNTOP Electronics-nál a minőség nem utólagos gondolat — be van építve a PCB összeszerelési folyamat minden szakaszába. 6 lépéses minőségellenőrzési folyamatunk biztosítja a hibamentes szállítást:

- Beérkező anyag ellenőrzése

- Forrasztópaszta verifikálása

- Reflow előtti AOI

- Reflow utáni AOI

- AXI (BGA/CSP esetén)

- Végső elektromos és funkcionális teszt

Minden ellenőrzést dokumentálnak, és a tételes nyomon követhetőséget fenntartják a gyártás során. Megfelelünk az ISO 9001, IATF 16949 (autóipari) és IPC szabványoknak.

QA szolgáltatásaink közé tartozik a környezeti stressz szűrés (ESS), a HALT/HASS tesztelés és az első termék jelentés kérésre.

PCB összeszerelési technológiák típusai

Az összeszerelési technológia kiválasztása a tervezés bonyolultságától, az alkatrésztípusoktól és a gyártási volumentől függ. Íme a ma használt elsődleges módszerek:

Felületszerelési Technológia (SMT)

- Az alkatrészeket közvetlenül a PCB felületére szerelik.

- Kisebb, könnyebb és sűrűbb terveket tesz lehetővé.

- A modern elektronika >80%-át uralja.

Ideális szórakoztató elektronikához, IoT eszközökhöz és mobil technológiához.

Furatszerelt Technológia (THT)

- A kivezetéseket fúrt lyukakon keresztül helyezik be, és az ellenkező oldalon forrasztják.

- Kiváló mechanikai szilárdságot és tartósságot kínál.

- Csatlakozókhoz, transzformátorokhoz és nagy teljesítményű alkatrészekhez használják.

Még mindig releváns a teljesítményelektronikában, a katonai/űrkutatási és ipari gépekben.

Vegyes technológiájú összeszerelés

- Egyesíti az SMT-t és a THT-t ugyanazon a lapon.

- Gondos sorrendezést igényel, hogy elkerülje a korábban összeszerelt alkatrészek megzavarását.

Gyakori a hibrid termékekben, mint például a tápegységek és vezérlőpanelek.

A SUNTOP mindhárom megközelítést támogatja rugalmas sorkonfigurációkkal és szakértő folyamattervezéssel.

Haladó PCB összeszerelési kihívások és megoldások

Ahogy az elektronika zsugorodik és a teljesítményigények nőnek, új kihívások jelennek meg a PCB összeszerelési folyamatban. Nézzük meg a legsürgetőbbeket, és hogyan kezeli őket a SUNTOP.

Miniatürizálás és Nagy Sűrűségű Összeköttetés (HDI)

A modern eszközök kisebb lábnyomot és magasabb funkcionalitást igényelnek. A HDI PCB-k mikroviaszokat, vak/eltemetett via-kat és finomabb osztású alkatrészeket (pl. 0,3 mm osztású BGA-kat) használnak.

Kihívások:

- A szoros tűrések ultraprecíz elhelyezést igényelnek

- Mikrovia megbízhatóság hőciklus alatt

- A forrasztási üregesedés fokozott kockázata

Megoldások a SUNTOP-nál:

- Fejlett pick-and-place gépek használata javított látórendszerekkel

- Optimalizált reflow profilok nitrogén atmoszférával

- Továbbfejlesztett röntgenvizsgálat mikro-BGA-khoz

Tudjon meg többet a miniatürizálás jövőjéről a HDI PCB technológiáról szóló cikkünkben.

Ólommentes forrasztási megfelelőség

A környezetvédelmi előírások, mint például a RoHS, előírják az ólommentes forrasztóanyagok használatát (pl. SAC305), amelyek magasabb olvadásponttal rendelkeznek (~217°C) a hagyományos SnPb-hez (~183°C) képest.

Hatás:

- Nagyobb hőterhelés az alkatrészeken és hordozókon

- Pad krátereződés vagy delamináció kockázata

- Érzékenyebb reflow profilozás szükséges

Mérnökeink prediktív modellezést és hőszimulációt használnak a profilok optimalizálására, minimalizálva a stresszt, miközben biztosítják a robusztus kötéseket.

Ellátási lánc volatilitása és alkatrészbeszerzés

Az elmúlt évek egyik legnagyobb akadálya a félvezetőhiány és a hosszú átfutási idő volt. A kulcsfontosságú alkatrészek beszerzésének késedelme teljes projekteket állíthat le.

A SUNTOP ezt elektronikai alkatrészbeszerzési szolgáltatásainkon keresztül enyhíti:

- Stratégiai partnerségek globális forgalmazókkal

- Életciklus-figyelés és elavulási riasztások

- Jóváhagyott alternatívák adatbázisa (ügyfél jóváhagyással)

- Kettős beszerzési stratégiák

Segítünk ügyfeleinknek eligazodni a zavarokban és pályán tartani a termelést — még piaci turbulencia idején is.

Olvassa el legújabb meglátásainkat a PCB ellátási lánc optimalizálásáról, hogy megtudja, hogyan építünk rugalmas ellátási láncokat.

Miért válassza a SUNTOP Electronics-ot PCB összeszerelési igényeihez?

Számos PCB összeszerelő gyártó érhető el világszerte, mi különbözteti meg a SUNTOP-ot?

Végponttól végpontig tartó képességek

A koncepciótól a befejezésig kínálunk:

- PCB tervezési támogatást

- Gyártást és összeszerelést

- Alkatrészbeszerzést

- Tesztelést és tanúsítást

- Logisztikát és teljesítést

Nincs szükség több beszállító koordinálására — mi mindent kezelünk.

Csúcstechnológiás létesítmények

Gyártócsarnokunk jellemzői:

- Teljesen automatizált SMT sorok SIPLACE és Yamaha gépekkel

- Nitrogén reflow kemencék valós idejű profilozással

- 3D AOI és AXI rendszerek

- Környezeti tesztkamrák

Mindez ESD-vezérelt, tisztatéri környezetben.

Iparág-specifikus szakértelem

Különböző piacokat szolgálunk ki, beleértve:

- Orvostechnikai eszközök

- Autóipari és EV rendszerek

- Ipari automatizálás

- Távközlés

- Szórakoztató elektronika

- Repülőgépipar és védelem

Minden szektornak egyedi szabályozási és megbízhatósági követelményei vannak — és a SUNTOP mindnek megfelel.

Fedezze fel a PCB gyártó által kiszolgált iparágakat, hogy lássa, hogyan szabjuk testre a megoldásokat az Ön területére.

Elkötelezettség az átláthatóság és támogatás mellett

Hiszünk a nyílt kommunikációban. Az ügyfelek kapnak:

- Valós idejű gyártási frissítéseket

- Részletes ellenőrzési jelentéseket

- Első termék mintákat

- Dedikált projektmenedzsereket

Emellett csapatunk mindig rendelkezésre áll, hogy válaszoljon a kérdésekre vagy segítsen a tervezés javításában.

Szeretne többet megtudni arról, kik vagyunk? Látogassa meg a PCB összeszerelő cégről szóló oldalunkat.

Hogyan kezdjen hozzá a SUNTOP PCB összeszerelési szolgáltatásához

Egy új projekt elindításának izgalmasnak kell lennie, nem pedig túlterhelőnek. Íme, milyen egyszerű elkezdeni a munkát a SUNTOP-pal:

-

Küldje be fájljait

- Küldje el a Gerber fájlokat, BOM-ot és összeszerelési rajzokat e-mailben vagy biztonságos feltöltési portálunkon keresztül.

-

Kapjon ingyenes DFM jelentést

- 24–48 órán belül kapjon gyakorlati visszajelzést a tervezés készültségéről.

-

Kérjen árajánlatot

- Átlátható árazás a volumen, a bonyolultság és az átfutási idő alapján.

-

Hagyja jóvá és indítsa el a gyártást

- A jóváhagyás után megkezdjük a gyártást és az összeszerelést rendszeres előrehaladási frissítésekkel.

A kezdéshez egyszerűen lépjen kapcsolatba a PCB gyártóval, vagy kattintson a PCB árajánlat kérése gombra az azonnali segítségért.

Készséges csapatunk készen áll a segítségre, akár egyetlen prototípust épít, akár globális termékcsaládot indít.

Következtetés: A PCB összeszerelési folyamat elsajátítása a tervezéstől a gyártásig

Az út a kapcsolási rajztól a teljesen összeszerelt, tesztelt és tanúsított PCB-ig bonyolult — technikai szakértelmet, fejlett berendezéseket és a részletekre való rendíthetetlen figyelmet igényel. A PCB összeszerelési folyamat nem csupán lépések sorozata; ez a precíziós mérnöki munka, az anyagtudomány és a minőségbiztosítás szimfóniája.

A SUNTOP Electronics-nál évek alatt finomítottuk ezt a folyamatot, nagy megbízhatóságú szerelvényeket szállítva az iparágakban. A kiválóság, az átláthatóság és a partnerség iránti elkötelezettségünk teszi minket a világszerte preferált választássá az újítók számára.

Akár a HDI lapok bonyolultságában navigál, akár az ellátási lánc kockázatait kezeli, akár a tömeggyártásra készül, PCB összeszerelési szolgáltatásaink biztosítják a sikerhez szükséges alapot.

A tervezés, gyártás, összeszerelés és tesztelés egy fedél alatt történő integrálásával valódi A tervezéstől a gyártásig folytonosságot biztosítunk — csökkentve a kockázatot, javítva a sebességet és növelve a termékminőséget.

Készen áll arra, hogy életre keltse következő ötletét? Lépjen partnerségre a SUNTOP Electronics-szal — az Ön megbízható szövetségesével az elektronikai gyártási innovációban.