BGA összeszerelési kihívások és megoldások

David Lee

Ahogy az elektronikai eszközök tovább fejlődnek – gyorsabbá, kisebbé és erősebbé válnak –, a nagy sűrűségű összeköttetések iránti igény soha nem volt nagyobb. A Ball Grid Array (BGA) tokok kritikus megoldásként jelentek meg a modern PCB tervezésben, kiváló elektromos teljesítményt, hőkezelést és helyhatékonyságot kínálva a hagyományos csomagolási technológiákhoz képest. Azonban, miközben a BGA technológia lehetővé teszi a következő generációs elektronikát, egyedi gyártási bonyodalmakat is bevezet.

A SUNTOP Electronics-nál, amely egy vezető PCB összeszerelő gyártó, arra specializálódtunk, hogy precíziós mérnöki munkával, fejlett berendezésekkel és szigorú BGA minőségellenőrzési protokollokkal győzzük le ezeket a kihívásokat. Ebben az átfogó útmutatóban feltárjuk a leggyakoribb BGA összeszerelési kihívásokat, azok kiváltó okait és a bevált BGA megoldásokat, amelyek biztosítják a megbízhatóságot, a hozamot és a hosszú távú terméksikert.

Legyen Ön mérnök, aki az első BGA-alapú lapkáját tervezi, vagy beszerzési menedzser, aki nagy megbízhatóságú szerelvényeket szerez be, a BGA integráció bonyolultságának megértése elengedhetetlen. Merüljünk el abban, hogy mi teszi a BGA-t egyszerre forradalmivá – és igényessé.

Mi az a BGA? Az alapok megértése

A BGA tokok meghatározása és szerkezete

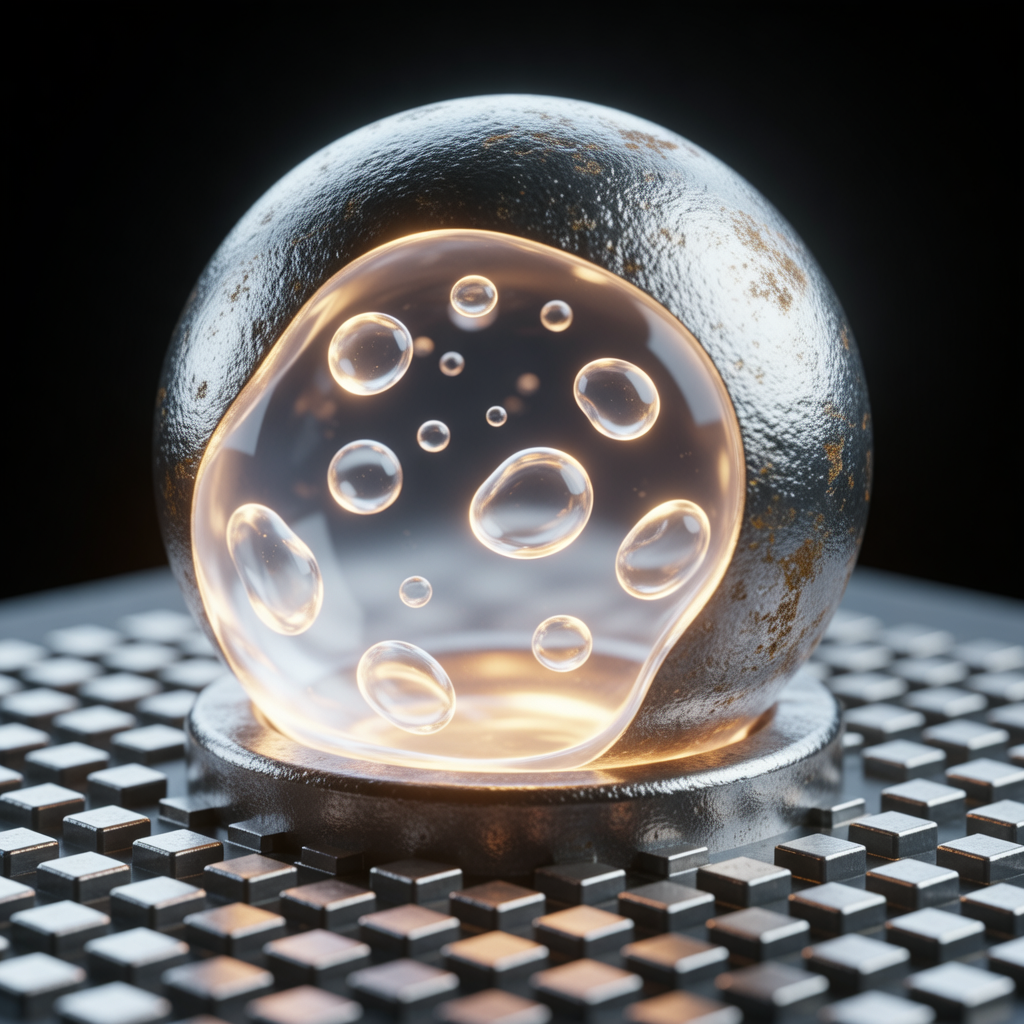

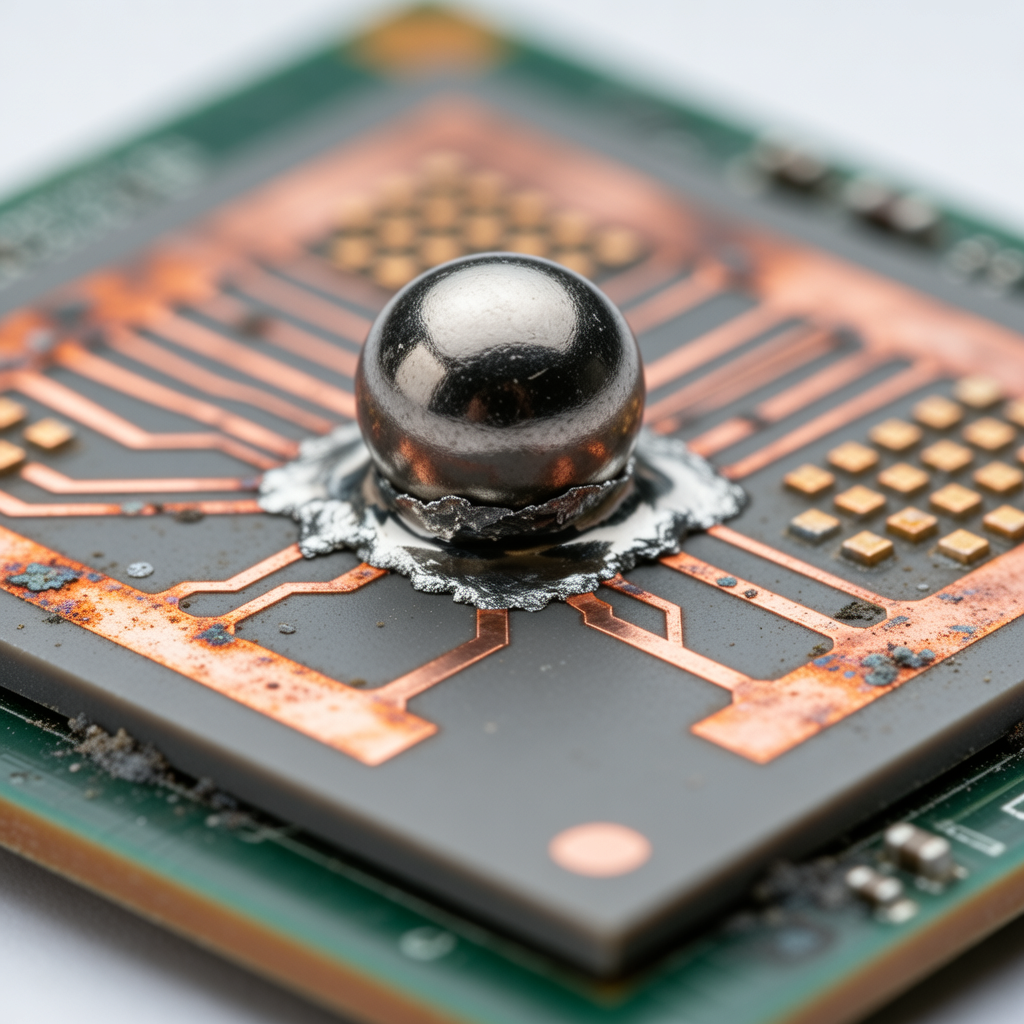

A Ball Grid Array (BGA) egy típusú felületszerelt tokozás, amelyet integrált áramkörökhöz használnak. Ellentétben a kerület mentén lábakat használó quad flat pack (QFP) tokokkal, a BGA-k a tok alján lévő forrasztógolyók tömbjét használják a nyomtatott áramköri laphoz (PCB) való csatlakozáshoz. Ezek a forrasztógolyók rácsmintázatban helyezkednek el, lehetővé téve több száz – vagy akár több ezer – csatlakozást egy kompakt alapterületen.

A szerkezet jellemzően a következőket tartalmazza:

- Kerámia vagy szerves anyagból készült hordozó

- Forrasztógolyók (általában ón-ólom vagy ólommentes ötvözetek, mint a SAC305)

- Egy tokozott chip, amely huzalkötéssel vagy flip-chip technológiával csatlakozik

Ez a kialakítás számos előnnyel jár:

- Magasabb lábszám korlátozott helyen

- Rövidebb elektromos utak — csökkentett induktivitás és javított jelintegritás

- Jobb hőelvezetés a PCB-vel való közvetlen érintkezés miatt

- Javított mechanikai stabilitás hőciklusok alatt

Miért használják a BGA-t a modern elektronikában

A BGA-k ma már szabványnak számítanak a nagy teljesítményt és miniatürizálást igénylő alkalmazásokban:

- Szórakoztató elektronika: Okostelefonok, táblagépek, viselhető eszközök

- Hálózati hardver: Routerek, switchek, bázisállomások

- Autóipari rendszerek: ADAS, infotainment, motorvezérlő egységek

- Ipari automatizálás: PLC-k, robotika, látórendszerek

- Orvosi eszközök: Képalkotó berendezések, betegmonitorok

Mivel a BGA-k nagyobb I/O sűrűséget támogatnak a tok méretének növelése nélkül, lehetővé teszik a számítási teljesítmény Moore-törvény szerinti fejlődését. De a nagy képességgel nagy összetettség jár – és jelentős gyártási akadályok.

Gyakori BGA összeszerelési kihívások

Előnyei ellenére a BGA alkatrészek jelentős nehézségeket okoznak a PCB összeszerelés során. A forrasztási kötések rejtett természete – amelyek a chip alatt helyezkednek el – rendkívül kihívást jelentővé teszi az ellenőrzést és az utómunkálatokat. Íme néhány a BGA összeszerelés során leggyakrabban előforduló problémák közül.

1. Forrasztási hidak és rövidzárlatok

A BGA összeszerelés egyik leggyakoribb hibája a forrasztási híd, ahol a szomszédos forrasztógolyók összeolvadnak az újraömlesztés során, nem kívánt elektromos kapcsolatokat hozva létre. Ez a következők miatt fordulhat elő:

- Túlzott forrasztópaszta felhordás

- Rossz stenciltervezés (túl nagy nyílásméret)

- Helytelen igazítás az elhelyezés során

- Egyenetlen melegítési profilok, amelyek megroskadást okoznak

Mivel a kötések nem láthatók az újraömlesztés után, a rövidzárlatok észleléséhez speciális eszközökre, például röntgenvizsgálatra van szükség.

Profi tipp: Használjon lézerrel vágott, trapéz falú stencileket a paszta leválásának javítása és a hídképződés kockázatának csökkentése érdekében.

2. Elégtelen forrasztás (Szakadások)

A spektrum másik végén az elégtelen forrasztási térfogat szakadt áramkörökhöz (opens) vezet. Az okok a következők:

- A forrasztógolyók és a padok nem teljes összeolvadása

- Oxidáció a forrasztógolyókon vagy a PCB padokon

- Rossz nedvesítés a nem megfelelő folyasztószer-aktivitás miatt

- Pad kráteresedés vagy delamináció

Ezek a hibák időszakos csatlakozásokhoz vagy teljes meghibásodáshoz vezetnek, gyakran csak hőterhelés vagy mechanikai sokk után jelennek meg.

3. Üregek (Voids) a forrasztási kötésekben

Az üregek – a megszilárdult forrasztási kötésbe rekedt gázzsebek – gyakoriak a BGA szerelvényekben. Bár a kisebb üregek (<25%) elfogadhatók lehetnek az IPC-A-610 szabványok szerint, a túlzott üregek veszélyeztetik:

- A hővezető képességet

- A mechanikai szilárdságot

- A hosszú távú megbízhatóságot

Az üregképződés fő tényezői:

- Illékony gázképződés a folyasztószer-maradványokból

- Gyors felfutási sebességek az újraömlesztési profilban

- Nedvességfelvétel a hordozó által (különösen műanyag BGA-k esetén)

A nedvességre érzékeny alkatrészeket összeszerelés előtt ki kell sütni, hogy megakadályozzák a "popcorn hatást" és a belső üregek kialakulását.

4. Koplanaritási és elhelyezési pontossági problémák

A koplanaritás arra utal, hogy a forrasztógolyók mennyire egyenletesen helyezkednek el a BGA tok alsó felületéhez képest. A nem koplanáris golyók rossz érintkezéshez vezethetnek a PCB-vel, ami nyitott vagy gyenge kötéseket eredményezhet.

A koplanaritást befolyásoló tényezők:

- A BGA tok vetemedése a hőtágulási eltérések miatt

- Nem megfelelő tárolási körülmények (nedvességnek való kitettség)

- Mechanikai sérülés a kezelés során

Ezenkívül a pontos elhelyezés létfontosságú. Még a mikronos szintű elmozdulás is hiányos csatlakozásokat okozhat, különösen a finom osztású (pl. 0,4 mm-es osztású) BGA-knál.

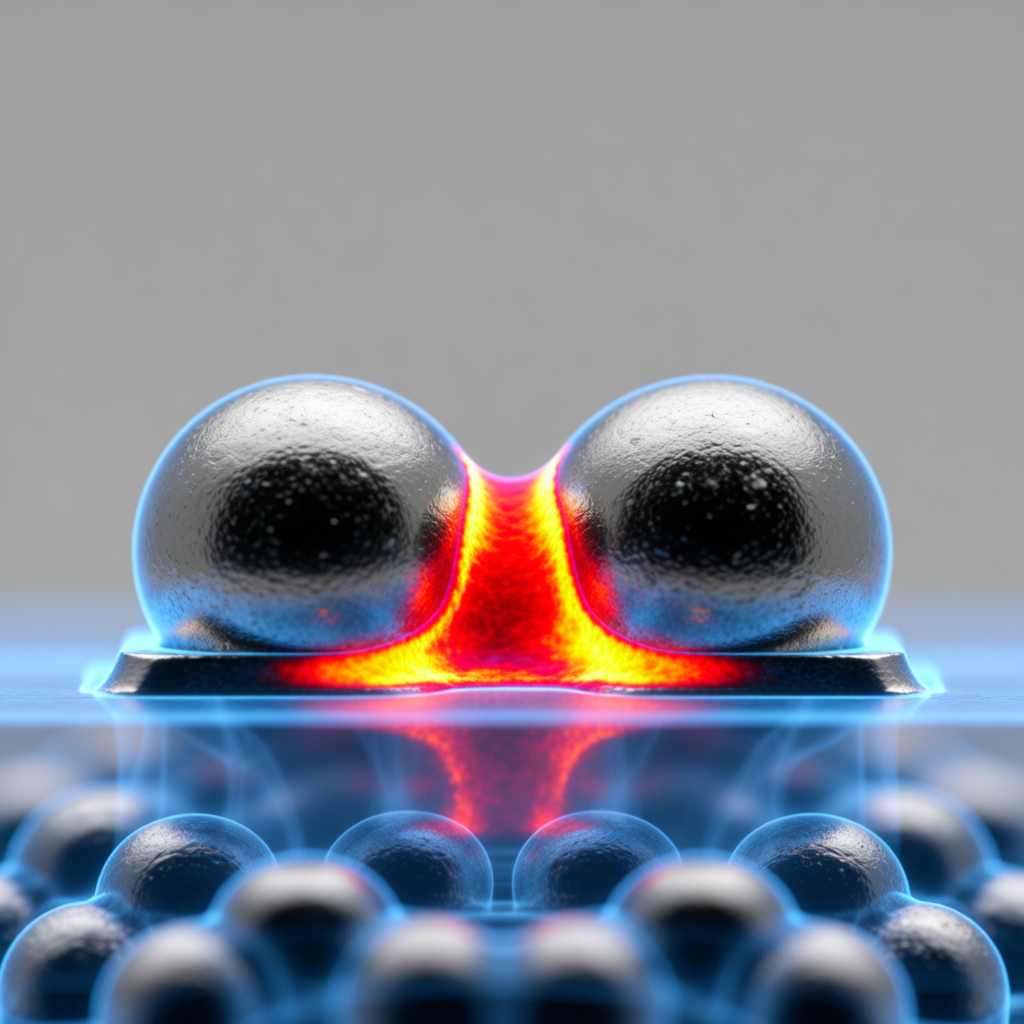

5. Head-in-Pillow (HiP) hibák

Egy különösen alattomos hiba, amelyet Head-in-Pillow (HiP) néven ismernek, akkor fordul elő, amikor a forrasztógolyó ("fej") nem olvad össze teljesen a PCB padon lévő olvadt forrasztópasztával ("párna"). Vizuálisan ez egy részben ellapult gömbre hasonlít, amely a nem összekeveredett forrasztóanyagon nyugszik.

Kiváltó okok:

- Az alkatrész vetemedése, amely felemeli a golyót a padról az újraömlesztés során

- Eltérő hőprofilok a kártya felső és alsó oldala között

- Specifikáción kívüli forrasztópaszta reológia

- Késleltetett alkatrész-ülepedés a felületi feszültség egyensúlyhiánya miatt

A HiP hibákról köztudott, hogy nehéz őket észlelni keresztmetszet vagy 3D röntgenvizsgálat nélkül.

6. Hőterhelés és fáradásos repedés

Működés közben az ismételt hőciklusok különböző mértékű tágulást és összehúzódást okoznak a szilícium chip, a tokozás hordozója és a PCB között. Idővel ez fáradásos repedéshez vezet a forrasztási kötésekben – különösen a tömb legkülső soraiban, ahol a feszültség a legnagyobb.

Ezt a problémát súlyosbítja:

- Nagy CTE (hőtágulási együttható) eltérés

- Vastag PCB-k vagy merev hordozók

- Az alátöltés (underfill) vagy konformális bevonat hiánya

- Nagy teljesítményű környezetek (pl. motorháztető alatti autóipari alkalmazások)

Mérséklés nélkül a fáradásos repedések addig nőnek, amíg a kötés elektromosan vagy mechanikailag meg nem hibásodik.

Hogyan kezeli a SUNTOP Electronics a BGA összeszerelési kihívásokat

Teljes körű PCB összeszerelési szolgáltatóként a SUNTOP Electronics a legmodernebb technológiát, szigorú folyamatvezérlést és mély műszaki szakértelmet használja a robusztus BGA megoldások szállításához. Megközelítésünk kiterjed a tervezési tanácsadásra, a precíziós gyártásra és az átfogó BGA minőségellenőrzésre – biztosítva, hogy minden szerelvény megfeleljen a legmagasabb megbízhatósági szabványoknak.

Lássuk, hogyan küzdünk meg szemtől szemben minden kihívással.

Fejlett stenciltervezés és forrasztópaszta nyomtatás

A pontosság a konzisztens forrasztópaszta-felhordással kezdődik. A következőket alkalmazzuk:

- Lézerrel vágott rozsdamentes acél stencilek nanobevonattal a paszta leválásának javítása érdekében

- Statisztikai modellezéssel és empirikus adatokkal optimalizált nyíláskialakítások

- Automatizált stenciltisztítók a nyomtatási minőség fenntartásához a gyártási sorozatok során

SPI (Solder Paste Inspection) rendszereink 3D lézerszkennelést használnak a térfogat, a magasság és a pozíció pontosságának ellenőrzésére – észlelve a nyomtatási hibákat az alkatrészek elhelyezése előtt.

A szigorú tűréshatárok (a célzott térfogat ±10%-a) betartásával minimalizáljuk a hídképződés és az elégtelen kötések kockázatát.

Nagy pontosságú Pick-and-Place gépek

Csúcskategóriás Siemens ASM és Fuji NXT III pick-and-place gépeket használunk, amelyek képesek a BGA-k szubmikron pontosságú elhelyezésére. A funkciók a következők:

- Látórendszerek többpontos igazítással a valódi súlypont-korrekcióhoz

- Adaptív fúvókaválasztás az alkatrész súlya és mérete alapján

- Valós idejű visszacsatolási hurkok, amelyek beállítják az elhelyezési erőt és szöget

Az ultrafinom osztású (akár 0,3 mm-es) BGA-k esetében zárt hurkú ellenőrzést valósítunk meg a nulla regisztrációs hiba biztosítása érdekében.

Optimalizált újraömlesztési profilok hőprofilozó szoftverrel

A hőkezelés központi szerepet játszik a sikeres BGA összeszerelésben. Egyedi újraömlesztési profilokat fejlesztünk a KIC Navigator szoftverrel, amely modellezi a hőátadási dinamikát a komplex többrétegű táblákon keresztül.

Kulcsfontosságú paraméterek, amelyeket optimalizálunk:

- Felfutási sebesség (a hősokk elkerülése érdekében)

- Áztatási időtartam (az egyenletes folyasztószer-aktiváláshoz)

- Csúcshőmérséklet (a teljes olvadás biztosítása érdekében az alkatrészek károsodása nélkül)

- Hűtési meredekség (a finom szemcseszerkezet elősegítése érdekében)

Minden profilt közvetlenül a BGA tokokra helyezett hőelemekkel validálunk, és valós időben monitorozunk.

Ezenkívül minden nedvességre érzékeny eszközt (MSD) száraz szekrényekben tárolunk és a JEDEC szabványoknak megfelelően sütünk az összeszerelés előtt.

Röntgenvizsgálat és 3D AXI a rejtett kötések elemzéséhez

Mivel a BGA kötések az összeszerelés után láthatatlanok, a vizuális ellenőrzés lehetetlen. Ezért a SUNTOP az automatizált röntgenvizsgálatot (AXI) alkalmazza BGA minőségellenőrzési folyamatunk központi részeként.

Nordson DAGE XD7600 rendszerünk a következőket kínálja:

- 2D és 3D számítógépes tomográfia (CT) képalkotás

- Üregszázalék mérése az IPC-7095 irányelvek szerint

- Golyóeltolódás és koplanaritás elemzése

- Head-in-pillow, hídképződés és szakadások észlelése

Minden vizsgálat dokumentált és nyomon követhető, támogatva az AS9100, az ISO 13485 és az autóipari minőségi követelményeket.

Alátöltés (Underfill) alkalmazása a fokozott megbízhatóság érdekében

A hőfáradás és a mechanikai igénybevétel leküzdésére opcionális, de erősen ajánlott eljárásként kínáljuk az alátöltés adagolását a kritikus fontosságú alkalmazásokhoz.

Az alátöltés egy polimer gyanta, amelyet az újraömlesztés után a BGA szélei mentén fecskendeznek be. A kapilláris hatás behúzza a tok alá, ahol megkeményedik, és merev mechanikai kötést képez az alkatrész és a PCB között.

Előnyök:

- Akár 90%-kal csökkenti az egyes forrasztási kötésekre nehezedő feszültséget

- Megakadályozza a repedések terjedését

- Javítja a rezgésekkel és leejtési ütésekkel szembeni ellenállást

- Meghosszabbítja az élettartamot zord környezetben

Gyakran használják az űrkutatásban, a védelemben, az orvosi és az ipari szektorban.

Utómunkálati és javítási képességek

Még a bevált gyakorlatok mellett is előfordulnak időnként hibák. A SUNTOP egy dedikált BGA utómunkálati állomást tart fenn, amely a következőkkel van felszerelve:

- Precíziós infravörös és konvekciós fűtés

- Vákuumos emelőszerszámok hőérzékelőkkel

- Mikroszkópok és igazító kamerák

- Előre programozott utómunkálati profilok különféle BGA típusokhoz

Technikusaink követik az IPC-7711/7721 szabványokat a biztonságos eltávolítás, tisztítás, újragolyózás (ha szükséges) és újratelepítés érdekében – minimalizálva a környező alkatrészek és maga a PCB kockázatát.

Az újragolyózott alkatrészek teljes röntgenvizsgálaton esnek át, mielőtt visszatérnének a sorra.

A BGA minőségellenőrzés biztosítása: többrétegű megközelítésünk

A minőség nem utólagos gondolat – beépül a PCB összeszerelési munkafolyamatunk minden szakaszába. A SUNTOP-nál rétegzett BGA minőségellenőrzési stratégiát alkalmazunk, amely ötvözi a megelőző intézkedéseket, a valós idejű monitorozást és a végső validálást.

1. réteg: Gyárthatósági tervezés (DFM) felülvizsgálata

Mielőtt bármilyen gyártás megkezdődne, mérnöki csapatunk alapos DFM felülvizsgálatot végez, kifejezetten a BGA kompatibilitásra összpontosítva. Elemezzük:

- Padmintázat méretei a gyártó specifikációival szemben

- Forrasztásgátló maszkkal definiált (SMD) vs. nem forrasztásgátló maszkkal definiált (NSMD) padok

- Via-in-pad bevonási és sátrazási (tenting) módszerek

- Hőmentesítési tervezés földsíkokhoz

- Tiltott zónák a közeli alkatrészek számára

Olyan eszközökkel, mint az Altium Designer és a Valor Process Preparation, korán azonosítjuk a lehetséges problémákat – időt, költséget és hozamot takarítva meg a későbbiekben.

Az ügyfelek részletes jelentéseket kapnak megvalósítható ajánlásokkal, biztosítva a gyárthatóságot az első naptól kezdve.

2. réteg: Beérkező anyagok ellenőrzése

Minden nyersanyagot – beleértve a BGA alkatrészeket is – érkezéskor ellenőrzünk. Ellenőrizzük:

- Dátumkódok és nedvességérzékenységi szintek (MSL)

- Fizikai sérülés vagy deformáció

- Tok vetemedése optikai profilométerekkel

- Megfelelőségi tanúsítvány (CoC) és tétel nyomon követhetősége

Az MSL3 vagy magasabb besorolású alkatrészeket azonnal 10% relatív páratartalom alatti száraz tárolóba helyezzük.

3. réteg: In-line folyamatmonitorozás

A szerelősoron automatizált rendszerek folyamatosan figyelik a kulcsfontosságú változókat:

- SPI eredmények a pasztatérfogat eltérésére

- Elhelyezési eltolódási adatok a látórendszerekből

- Újraömlesztési profil megfelelősége (figyelmeztetésekkel az anomáliákra)

- Szállítószalag sebessége és környezeti feltételek

Bármely, az előre meghatározott határértékeken kívüli paraméter azonnali leállást és a kiváltó ok kivizsgálását váltja ki.

4. réteg: Végső tesztelés és validálás

Összeszerelés után minden kártya funkcionális tesztelésen esik át, az alkalmazáshoz igazítva. A sok BGA-t tartalmazó tervek esetében további ellenőrzési lépéseket integrálunk:

- Repülőszondás vagy tűágyas tesztelés a csatlakoztathatóság érdekében

- Boundary scan (JTAG) a nem hozzáférhető csomópontokhoz

- Burn-in tesztelés emelt hőmérsékleten

- Környezeti stresszszűrés (ESS), beleértve a hőciklusokat és a rezgést

Az AXI eredményekkel kombinálva ez teljes képet ad a termék egészségéről.

Többet megtudhat 6 lépéses minőségellenőrzési folyamatunkról, amely biztosítja a hibamentes szállítást minden projektben.

Bevált gyakorlatok a sikeres BGA megvalósításhoz

Míg a gyártók kulcsszerepet játszanak, a tervezők és mérnökök átgondolt tervezési döntésekkel jelentősen befolyásolhatják a BGA sikerét. Íme a legfontosabb bevált gyakorlatok:

Optimalizálja a padmintázatokat az IPC szabványok szerint

Mindig kövesse az IPC-7351B irányelveket a padmintázatok létrehozásához. NSMD padok esetén (a legtöbb BGA-hoz ajánlott) biztosítsa:

- Rézpad átmérője = 0,3–0,5 × osztás

- A forrasztásgátló maszk nyílása valamivel nagyobb, mint a réz, hogy lehetővé tegye a nedvesítést

- Megfelelő távolság a hídképződés elkerülése érdekében

Kerülje a túl nagy padokat, amelyek növelik a sírkőhatás (tombstoning) és az egyenetlen nedvesítés kockázatát.

Használja stratégiailag a Via-in-Pad technológiát

A BGA padokon belül elhelyezett viák segítenek a nagy sűrűségű nyomvonalak vezetésében – de megfelelően bevonattal kell ellátni és fel kell tölteni őket, hogy megakadályozzák a forrasztóanyag beszívódását a lyukba.

Ajánlott megközelítés:

- Bevonattal ellátott és töltött viák nem vezető epoxival

- Sátrazott (fedett) forrasztásgátló maszkkal

- Kerülje a nyitott viákat, hacsak nincsenek visszatöltve

Ez megakadályozza az üregeket és biztosítja a konzisztens forrasztási kötés kialakulását.

Megfelelő hőkezelés bevezetése

A nagy teljesítményű BGA-k jelentős hőt termelnek. Építsen be:

- Belső hősíkokat, amelyek a BGA földelési tömbhöz csatlakoznak

- Hőviákat a középső pad alatt (ha van)

- Hűtőbordákat vagy hővezető anyagokat (TIM)

Biztosítson megfelelő légáramlást a végső burkolatban a hatékony hőelvezetés érdekében.

Tervezés tesztelhetőségre és hibakeresésre

Mivel sok jel nem hozzáférhető a BGA alatt, tervezze meg korán a teszthozzáférést:

- Tartalmazzon JTAG fejléceket vagy boundary-scan láncokat

- Adjon hozzá tesztpontokat a kritikus tápsínekhez és órákhoz

- Lehetőség szerint fontolja meg a boundary scan kompatibilis IC-ket

Működjön együtt PCB összeszerelő gyártójával az elrendezés során a tesztlefedettség biztosítása érdekében.

Esettanulmány: Nagy sűrűségű FPGA BGA összeszerelés ipari automatizáláshoz

Ügyfél: Európai ipari vezérlő OEM

Kihívás: Egy 1152 golyós FPGA (0,8 mm-es osztás) összeszerelése egy 12 rétegű HDI PCB-re szigorú időkorlátok mellett

Követelmények: Nulla hiba, teljes nyomon követhetőség, kiterjesztett működési hőmérséklet (-40°C-tól +85°C-ig)

A SUNTOP által megvalósított megoldás:

- Közös DFM munkamenet az ügyféllel a rétegfelépítés, a via tervezés és az impedancia-ellenőrzés validálására

- Lézerrel fúrt mikroviák gyártása töltött és fedett szerkezettel

- Precíziósan nyomtatott forrasztópaszta felhordása 4 mil-es elektroformált stencil használatával

- FPGA elhelyezése Siemens SX7-tel kettős kameraigazítással

- Egyedi újraömlesztési profil futtatása nitrogén atmoszférában az oxidáció csökkentése érdekében

- 3D AXI vizsgálat elvégzése automatizált üregtérképezéssel és jelentéskészítéssel

- Kapilláris alátöltés alkalmazása a fokozott mechanikai megbízhatóság érdekében

- 72 órás burn-in teszt futtatása, majd funkcionális ellenőrzés

Eredmény:

- Első menetes hozam: 99,8%

- Nincs helyszíni visszaküldés 18 hónapos telepítés után

- Az ügyfél kibővítette a partnerséget a teljes kulcsrakész PCBA szolgáltatásokra

Ez a projekt példázza, hogyan vezet a fejlett képességek és a fegyelmezett BGA megoldások kombinációja valós sikerekhez.

A megfelelő PCB összeszerelő partner kiválasztása BGA projektekhez

Nem minden szerződéses gyártó van egyformán felszerelve a BGA összeszerelés kezelésére. Partnerek értékelésekor kérdezze meg:

- Rendelkeznek dedikált AXI rendszerekkel?

- Rendszeresen profilozzák és kalibrálják az újraömlesztő kemencéiket?

- Tudnak bizonyítékot szolgáltatni sikeres BGA projektekről?

- Milyen alátöltési és utómunkálati lehetőségeket kínálnak?

A SUNTOP Electronics-nál büszkék vagyunk az átláthatóságra, a képességekre és az ügyfelekkel való együttműködésre. A komplex PCB összeszerelésben szerzett több évtizedes tapasztalatunkkal hírnevet szereztünk a nehéz problémák megoldásában – különösen a sűrű, nagy sebességű vagy kritikus fontosságú táblák esetében.

Olyan iparágakat szolgálunk ki, mint a távközlés és az orvostechnikai eszközök, minden esetben betartva a legmagasabb minőségi követelményeket. Tudjon meg többet a PCB gyártó által kiszolgált iparágakról, hogy lássa, igazodunk-e az Ön szektorához.

Következtetés: A BGA összeszerelés elsajátítása szakértelemmel és technológiával

A BGA technológia továbbra is hajtja az innovációt az elektronikában – de összeszerelésének elsajátítása többet igényel puszta berendezéseknél. Mély folyamatismeretet, a részletekre való aprólékos odafigyelést és a folyamatos fejlesztés iránti elkötelezettséget igényel.

A forrasztási hidak megelőzésétől a head-in-pillow hibák kiküszöböléséig a BGA összeszerelési kihívások számosak – de leküzdhetők. Egy olyan tapasztalt PCB összeszerelő gyártóval partnerségre lépve, mint a SUNTOP Electronics, hozzáférést kap a következőkhöz:

- Fejlett gyártási infrastruktúra

- Bevált BGA megoldások

- Szigorú BGA minőségellenőrzési eljárások

- Végponttól végpontig tartó támogatás a tervezéstől a szállításig

Legyen szó új koncepció prototípusának készítéséről vagy a gyártás növeléséről, mi itt vagyunk, hogy segítsünk elérni a hibátlan BGA integrációt.

Készen áll a következő projektjének megbeszélésére? Lépjen kapcsolatba a PCB gyártóval ma, vagy kérjen PCB árajánlatot közelgő BGA-alapú tervezéséhez.

Építsünk együtt intelligensebb, kisebb és megbízhatóbb elektronikát.