¿Qué es la fabricación de PCB? Guía completa del proceso y métodos

Rachel Roland

En el mundo hiperconectado de hoy, casi todos los dispositivos electrónicos dependen de un héroe oculto: la placa de circuito impreso (PCB). Desde teléfonos inteligentes y computadoras portátiles hasta dispositivos médicos y sistemas automotrices, las PCB sirven como la columna vertebral de la electrónica moderna. Pero, ¿alguna vez se ha preguntado cómo se fabrican estas intrincadas placas verdes? La respuesta reside en la fabricación de PCB, un proceso preciso y de múltiples etapas que transforma los conceptos de diseño en circuitos funcionales.

Esta guía completa profundiza en el mundo de la fabricación de PCB, explorando sus principios básicos, etapas clave y diversos métodos utilizados para producir desde prototipos simples hasta placas complejas producidas en masa. Ya sea ingeniero, diseñador de productos o simplemente tenga curiosidad por la electrónica, comprender este proceso le brindará información valiosa sobre cómo cobran vida sus dispositivos favoritos.

Recorreremos todo el viaje, desde el diseño inicial y la selección de materiales hasta las pruebas finales, y destacaremos la importancia de la creación de prototipos de PCB y muestras de PCB para garantizar la calidad y el rendimiento antes de la producción a gran escala.

Entendiendo la Fabricación de PCB: La Base de la Electrónica Moderna

En esencia, la fabricación de PCB se refiere al proceso de fabricación de placas de circuito impreso que soportan mecánicamente y conectan eléctricamente componentes electrónicos utilizando vías conductoras, pistas o trazas de señal grabadas en láminas de cobre laminadas sobre un sustrato no conductor.

El objetivo de la fabricación de PCB es crear plataformas confiables, duraderas y eficientes para montar e interconectar piezas electrónicas como resistencias, condensadores, circuitos integrados (CI) y conectores. Estas placas eliminan la necesidad de voluminosos arneses de cableado y reducen el riesgo de conexiones sueltas, lo que las hace esenciales en casi todos los productos electrónicos.

Por qué son importantes las PCB

Antes de la llegada de las PCB, los circuitos electrónicos se ensamblaban manualmente con cableado punto a punto, un método lento y propenso a errores, cortocircuitos y fallos mecánicos. La introducción de las PCB revolucionó la electrónica al permitir:

- Miniaturización: Los componentes pueden colocarse más cerca unos de otros.

- Producción en masa: Las placas pueden replicarse con alta consistencia.

- Fiabilidad mejorada: Menos juntas de soldadura y cables significan menos puntos de falla.

- Rendimiento mejorado: Impedancia controlada e interferencia electromagnética (EMI) reducida.

Hoy en día, la fabricación de PCB respalda industrias que van desde la electrónica de consumo y las telecomunicaciones hasta la aeroespacial, la defensa y la atención médica.

Para las empresas que desarrollan nuevos productos, comenzar con un prototipo de PCB permite a los ingenieros probar la funcionalidad, identificar fallas de diseño y optimizar el diseño antes de comprometerse con grandes volúmenes. Del mismo modo, producir una muestra de PCB permite verificar los materiales, la capacidad de fabricación y el cumplimiento de las especificaciones.

Estas placas de etapa temprana son críticas para reducir el tiempo de comercialización y evitar costosos rediseños más adelante en el ciclo de desarrollo.

Etapas Clave en el Proceso de Fabricación de PCB

Crear una PCB terminada implica una serie de pasos altamente controlados, cada uno de los cuales requiere equipos de precisión y técnicos calificados. Si bien la secuencia exacta puede variar según el tipo de placa (por ejemplo, de una cara, de doble cara, multicapa), el flujo general sigue siendo constante en la mayoría de las instalaciones de fabricación de PCB.

Exploremos las fases principales involucradas en la transformación de un diseño digital en una placa de circuito físico.

Paso 1: Diseño y Salida

Preparación de Archivos

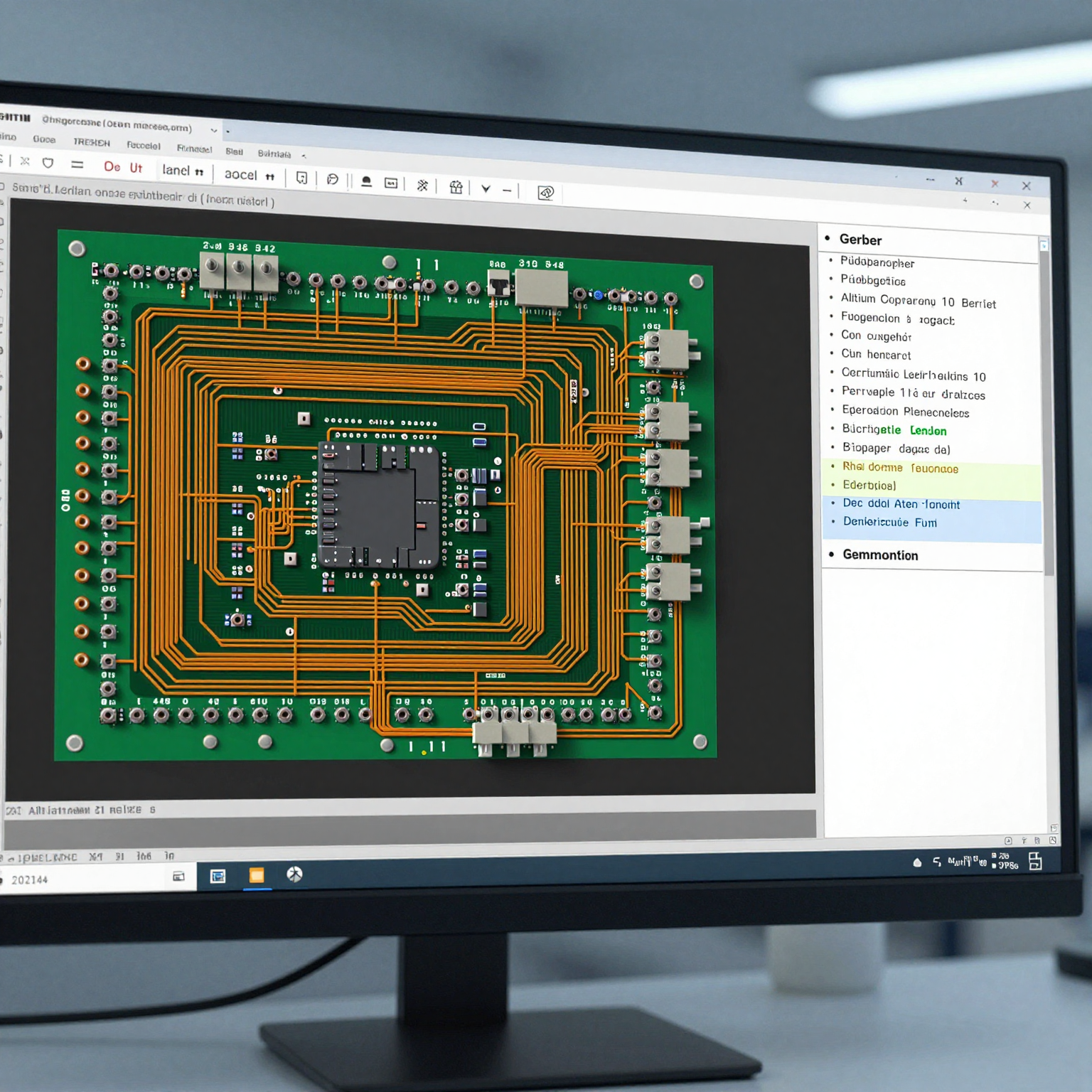

Toda fabricación de PCB comienza con un diseño creado utilizando software de Automatización de Diseño Electrónico (EDA) como Altium Designer, KiCad, Eagle u OrCAD. Esta etapa incluye:

- Captura esquemática

- Colocación de componentes

- Enrutamiento de conexiones eléctricas

- Verificación de reglas de diseño (DRC)

Una vez finalizado, el diseño se exporta a formatos de archivo estándar de la industria utilizados por los fabricantes. Los archivos de salida más comunes incluyen:

- Archivos Gerber (.gbr): Definen las capas de cobre, la máscara de soldadura, la serigrafía y los datos de perforación.

- Archivo de Taladro NC: Especifica la ubicación y el tamaño de los orificios.

- Lista de Materiales (BOM): Enumera todos los componentes necesarios para el ensamblaje.

- IPC-2581 u ODB++: Formatos de datos avanzados que agrupan toda la información necesaria en un solo paquete.

La precisión en esta etapa es crucial: cualquier error en los archivos Gerber puede provocar placas defectuosas. Para construcciones de prototipos de PCB, los diseñadores a menudo usan versiones simplificadas de su diseño final para validar la funcionalidad principal rápidamente.

Los fabricantes suelen realizar una verificación de Diseño para Manufacturabilidad (DFM) para garantizar que los archivos enviados cumplan con los requisitos de producción. Esto incluye verificar anchos de traza, espaciado, tamaños de vía y tolerancias de alineación de capas.

Consejo Profesional: Siempre solicite una revisión DFM al ordenar una muestra de PCB, especialmente si trabaja con tolerancias estrictas o diseños de alta densidad.

Paso 2: Selección de Materiales y Preparación del Sustrato

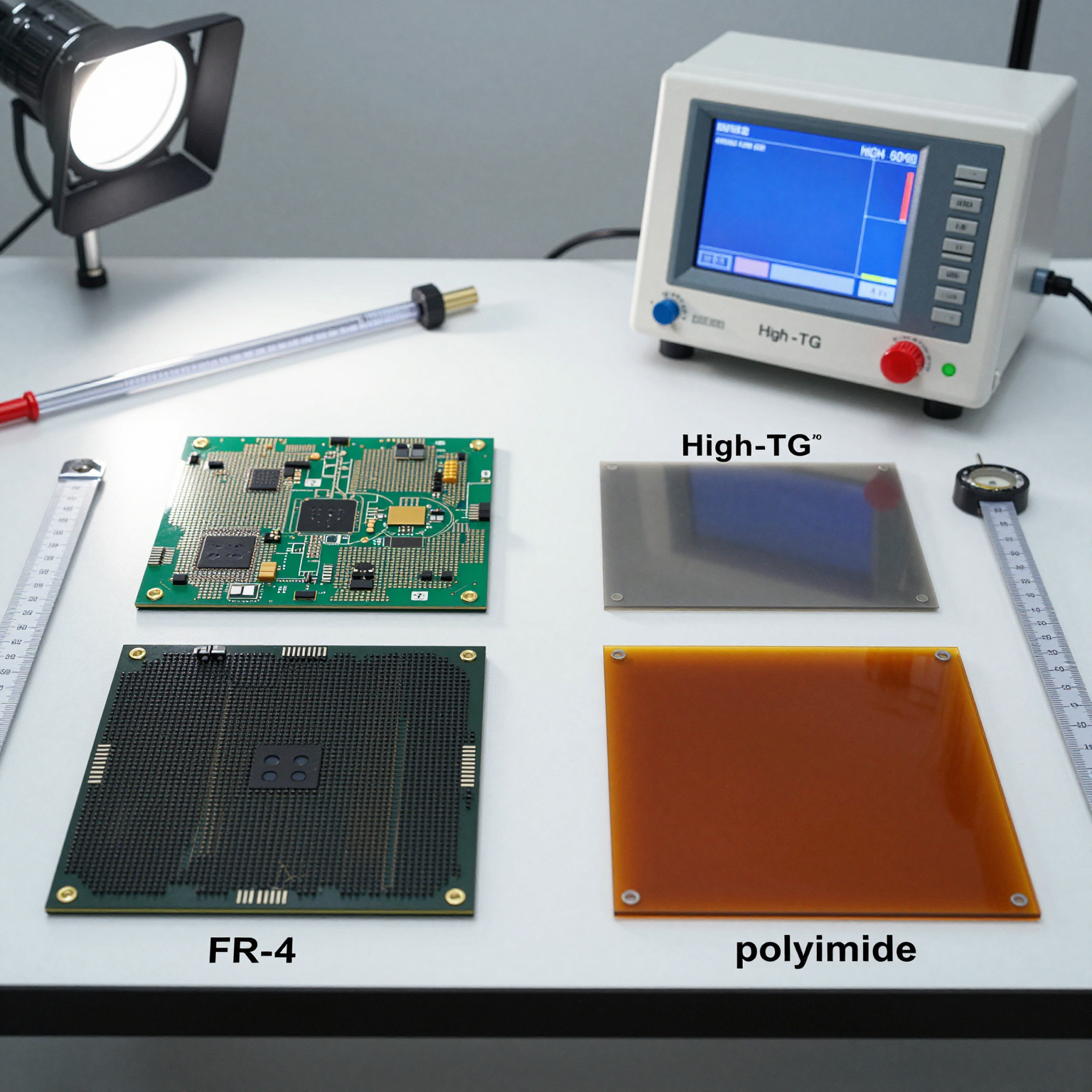

El material base de una PCB, conocido como sustrato, juega un papel vital en la determinación de las propiedades eléctricas, térmicas y mecánicas de la placa. Los sustratos comunes incluyen:

- FR-4: Un laminado epoxi reforzado con vidrio, ampliamente utilizado debido a su excelente aislamiento, resistencia y rentabilidad.

- FR-4 de alto Tg: Ofrece mayor resistencia al calor, adecuado para procesos de soldadura sin plomo.

- Poliimida: Utilizado en PCB flexibles (flex PCB) y aplicaciones de alta temperatura.

- Material Rogers: Preferido para circuitos de RF y microondas debido a la baja pérdida dieléctrica.

- Núcleo Metálico (MCPCB): Placas con respaldo de aluminio utilizadas en iluminación LED y electrónica de potencia para una mejor disipación de calor.

Las láminas de materia prima se cortan a medida en función de la eficiencia de utilización del panel. Los paneles suelen ser de 18” x 24” y contienen múltiples PCB individuales dispuestas en matrices para maximizar el rendimiento durante la fabricación.

Para placas multicapa, se incluyen capas adicionales de preimpregnado (resina preimpregnada) entre láminas de cobre para unir las capas internas durante la laminación.

Paso 3: Revestimiento de Cobre y Alineación de Capas

La mayoría de las PCB comienzan con un laminado revestido de cobre: material de sustrato recubierto previamente con finas capas de lámina de cobre en uno o ambos lados. En placas multicapa, las capas internas también se modelan por separado antes de apilarse.

Después del revestimiento, el siguiente paso es la creación de imágenes: la transferencia del patrón del circuito a la superficie de cobre.

Paso 4: Creación de Imágenes y Fotolitografía

La creación de imágenes utiliza técnicas fotolitográficas similares a las de la fabricación de semiconductores. Así es como funciona:

- Se lamina una película fotosensible llamada resina seca sobre la superficie de cobre.

- La película se expone a luz ultravioleta (UV) a través de una fotomáscara que contiene el patrón del circuito.

- Las áreas expuestas se endurecen (en resinas positivas), mientras que las áreas no expuestas permanecen solubles.

- La placa se revela, lavando la resina no endurecida y revelando el cobre subyacente donde ocurrirá el grabado.

Las instalaciones modernas utilizan sistemas de imágenes directas por láser (LDI) en lugar de fotomáscaras físicas, ofreciendo mayor resolución y eliminando problemas de alineación asociados con las máscaras tradicionales. LDI es particularmente beneficioso para placas HDI (Interconexión de Alta Densidad) y componentes de paso fino.

En este punto, solo las trazas de cobre deseadas están protegidas por la resina; el resto se eliminará en el siguiente paso.

Paso 5: Grabado

El grabado elimina el cobre no deseado de la placa, dejando solo las vías conductoras definidas en el diseño. El grabador más utilizado es persulfato de amonio o cloruro férrico, aunque algunos fabricantes utilizan soluciones alcalinas.

La placa se rocía o sumerge en la solución química, que disuelve el cobre expuesto mientras preserva las trazas cubiertas. Después del grabado, la resina restante se elimina, revelando el patrón de cobre final.

La precisión es crítica: el grabado excesivo puede estrechar las trazas más allá de las especificaciones, afectando la conductividad y el control de impedancia. El grabado insuficiente deja exceso de cobre, lo que puede causar cortocircuitos.

Para ejecuciones de prototipos de PCB, a menudo se realiza una inspección óptica automatizada (AOI) después del grabado para detectar defectos tempranamente.

Paso 6: Alineación de Capas y Laminación (Solo Placas Multicapa)

En las PCB multicapa, varias capas internas grabadas deben alinearse con precisión y unirse bajo calor y presión. La desalineación, incluso por una fracción de milímetro, puede inutilizar la placa.

El proceso de laminación implica:

- Apilar capas internas con láminas de preimpregnado que actúan como adhesivo.

- Colocar lámina de cobre en la parte superior e inferior para las capas externas.

- Presionar la pila en una prensa hidráulica a temperaturas de hasta 375°F (190°C).

- Aplicar vacío para eliminar las burbujas de aire y garantizar una unión uniforme.

Objetivos de registro especializados (fiduciales) en cada capa ayudan a alinearlas con precisión antes del prensado. Los sistemas de rayos X automatizados verifican la alineación después de la laminación.

Una vez enfriado, el panel multicapa resultante pasa a la perforación.

Paso 7: Perforación de Orificios

Se perforan orificios en la PCB para acomodar cables de componentes (tecnología de orificio pasante) o para crear vías que conectan eléctricamente diferentes capas.

Se perforan dos tipos principales de orificios:

- Vías de orificio pasante: Pasan a través de todas las capas.

- Vías ciegas/enterradas: Conectan solo capas internas específicas (utilizadas en PCB HDI).

La perforación se realiza utilizando máquinas CNC equipadas con brocas de carburo tan pequeñas como 0,1 mm de diámetro. Los husillos de alta velocidad giran a decenas de miles de RPM para lograr cortes limpios sin dañar el material circundante.

La perforación láser se utiliza cada vez más para microvías (<0,15 mm), especialmente en placas HDI avanzadas. Los láseres UV ofrecen una precisión superior y un daño térmico mínimo en comparación con los taladros mecánicos.

Después de la perforación, los desechos se eliminan mediante desmear: un tratamiento químico o de plasma que limpia el fango de resina de las paredes del orificio, asegurando una buena adhesión durante el revestimiento.

Paso 8: Recubrimiento Químico y Electrochapeado

Para hacer que las vías sean conductoras, el interior de los orificios perforados debe recubrirse con cobre. Dado que el sustrato no es conductor, se utiliza un proceso de revestimiento de dos pasos:

- Deposición de Cobre Químico: Se deposita químicamente una capa delgada (~0,5–1 µm) de cobre en toda la superficie, incluidas las paredes de los orificios. Esto proporciona una base conductora para el electrochapeado.

- Electrochapeado: La placa se sumerge en un baño de sulfato de cobre y se somete a una corriente eléctrica, que deposita cobre adicional (típicamente 20–25 µm de espesor) en las superficies expuestas y dentro de los orificios.

Este paso garantiza una conectividad eléctrica confiable entre capas. Las trazas de la capa exterior también se refuerzan durante el revestimiento, mejorando la capacidad de transporte de corriente.

Después del revestimiento, el exceso de cobre en las capas externas se elimina mediante una segunda ronda de imágenes y grabado (proceso sustractivo), dejando solo el patrón de circuito previsto.

Paso 9: Aplicación de Máscara de Soldadura

La máscara de soldadura (también conocida como resistencia de soldadura) es un recubrimiento protector de polímero aplicado para prevenir la oxidación, la corrosión y los cortocircuitos accidentales durante la soldadura.

Los colores comunes incluyen verde, rojo, azul, negro y blanco, siendo el verde el más popular debido a su contraste con el cobre y la facilidad de inspección.

Los métodos de aplicación incluyen:

- Máscara de Soldadura Fotoimaginable Líquida (LPISM): La más común; aplicada mediante recubrimiento de cortina o serigrafía, luego expuesta y revelada como fotorresistencia.

- Máscara de Soldadura de Película Seca: Menos común; laminada sobre la placa.

Las aberturas en la máscara exponen las almohadillas para el montaje y la soldadura de componentes. Las vías también pueden estar cubiertas (tented), tapadas o dejarse abiertas según las necesidades de diseño.

El curado adecuado es esencial: las máscaras poco curadas pueden desprenderse, mientras que las sobrecuradas se vuelven quebradizas.

Paso 10: Impresión de Serigrafía

La serigrafía (o leyenda) agrega etiquetas legibles por humanos a la placa, como designadores de componentes (R1, C2), indicadores de polaridad, logotipos y símbolos de advertencia.

Si bien tradicionalmente se hace con inyección de tinta o serigrafía, muchos fabricantes modernos utilizan impresión directa de leyenda (DLP) para una mayor precisión y durabilidad.

Aunque la serigrafía no afecta el rendimiento eléctrico, juega un papel vital en el ensamblaje, la resolución de problemas y el servicio de campo.

Nota: En placas de alta densidad, la serigrafía puede minimizarse u omitirse para evitar interferir con componentes pequeños.

Paso 11: Aplicación de Acabado Superficial

El paso final en la fabricación de PCB desnuda es aplicar un acabado superficial para proteger las almohadillas de cobre expuestas de la oxidación y garantizar una buena soldabilidad.

Diferentes acabados ofrecen diversos niveles de vida útil, planitud y compatibilidad con los procesos de ensamblaje. Las opciones populares incluyen:

| Acabado Superficial | Descripción | Mejor Para |

|---|---|---|

| HASL (Nivelación de Soldadura por Aire Caliente) | Recubre las almohadillas con aleación de estaño-plomo o sin plomo fundida, luego nivelada con aire caliente | Propósito general, rentable |

| HASL Sin Plomo | Versión compatible con RoHS de HASL | Electrónica de consumo |

| ENIG (Oro de Inmersión en Níquel Químico) | Capa de barrera de níquel + capa delgada de oro | BGA de paso fino, larga vida útil |

| ENEPIG | Agrega capa de paladio; capacidad superior de unión de cables | Alta fiabilidad, señal mixta |

| OSP (Conservante de Soldabilidad Orgánico) | Recubrimiento orgánico delgado; ecológico | Prototipos de giro corto |

| Plata/Estaño de Inmersión | Recubrimientos metálicos con buena planitud | Alta frecuencia, superficies planas |

Elegir el acabado correcto depende de los requisitos de la aplicación, los tipos de componentes y las regulaciones ambientales.

Para la evaluación de muestras de PCB, a menudo se prefieren ENIG u OSP debido a su planitud y compatibilidad con el ensamblaje SMT.

Puede obtener más información sobre cómo elegir la mejor opción en nuestra detallada guía de acabados superficiales de PCB.

Paso 12: Pruebas Finales y Garantía de Calidad

Antes del envío, cada lote se somete a pruebas rigurosas para garantizar la funcionalidad y la fiabilidad. Las pruebas comunes incluyen:

- Inspección Óptica Automatizada (AOI): Detecta defectos visuales como trazas faltantes, cortocircuitos o marcas incorrectas.

- Pruebas Eléctricas (Sonda Voladora o Cama de Clavos): Verifica la continuidad y el aislamiento entre redes.

- Análisis de Microsección: Examen transversal de vías y orificios chapados.

- Prueba de Resistencia al Pelado: Asegura que la adhesión del cobre cumpla con los estándares.

- Prueba de Flotación de Soldadura: Evalúa la estabilidad térmica durante el reflujo.

Para pedidos de prototipos de PCB, las pruebas de sonda voladora se utilizan típicamente debido a los menores costos de configuración. Las ejecuciones de producción en masa pueden usar probadores de cama de clavos basados en accesorios para un rendimiento más rápido.

Estándares de calidad como IPC-A-600 (aceptabilidad de placas impresas) e IPC-6012 (calificación y rendimiento) rigen los niveles de defectos aceptables.

Un proceso de control de calidad de 6 pasos bien documentado ayuda a mantener la consistencia en los lotes de producción.

Tipos de Métodos de Fabricación de PCB

No todas las PCB se fabrican de la misma manera. Dependiendo de la complejidad, el volumen y la aplicación, los fabricantes emplean diferentes métodos de fabricación de PCB adaptados a necesidades específicas.

1. Fabricación de PCB de Una Cara

La forma más simple de fabricación de PCB, las placas de una sola cara tienen componentes y circuitos en un solo lado del sustrato.

Pros:

- Bajo costo

- Fácil de diseñar y fabricar

- Ideal para electrónica básica

Contras:

- Espacio de enrutamiento limitado

- No apto para circuitos complejos

Aplicaciones: Fuentes de alimentación, iluminación LED, sensores, kits educativos

Debido a su simplicidad, las versiones de prototipos de PCB de placas de una sola cara a menudo se pueden producir en solo unos días.

2. Fabricación de PCB de Doble Cara

Las PCB de doble cara presentan capas conductoras tanto en la parte superior como en la inferior, conectadas a través de orificios pasantes chapados (PTH).

Pros:

- Mayor densidad de componentes

- Mejor flexibilidad de enrutamiento

- Diseños compactos posibles

Contras:

- Más complejo que de una sola cara

- Requiere alineación precisa

Aplicaciones: Controles industriales, amplificadores, instrumentación

Este método logra un equilibrio entre costo y funcionalidad, lo que lo hace ideal para electrónica de consumo de gama media y validación de muestras de PCB.

3. Fabricación de PCB Multicapa

Las PCB multicapa consisten en tres o más capas conductoras separadas por material aislante y unidas bajo calor y presión.

Las configuraciones comunes incluyen placas de 4, 6 y 8 capas, aunque algunos diseños avanzados llegan hasta más de 30 capas.

Pros:

- Alta densidad de circuitos

- Blindaje EMI mejorado

- Mejor distribución de energía

- Diafonía reducida

Contras:

- Costo más alto

- Tiempos de entrega más largos

- Fabricación y pruebas complejas

Aplicaciones: Servidores, enrutadores, sistemas de imágenes médicas, aviónica aeroespacial

Debido a su complejidad, se requiere un análisis DFM exhaustivo y una planificación cuidadosa antes de producir un prototipo de PCB. Muchos ingenieros optan por la creación de prototipos incrementales, comenzando con versiones más simples antes de escalar.

4. Fabricación de PCB Rígida

Las PCB rígidas están hechas de sustratos sólidos como FR-4 y mantienen una forma fija durante todo su ciclo de vida.

Pros:

- Mecánicamente estable

- Fácil de montar y ensamblar

- Amplia gama de materiales disponibles

Contras:

- No puede doblarse ni flexionarse

- Más voluminoso que las alternativas flexibles

Aplicaciones: Computadoras de escritorio, electrodomésticos, ECU automotrices

Las placas rígidas dominan el mercado debido a su fiabilidad y compatibilidad con las líneas de montaje estándar.

5. Fabricación de PCB Flexible y Rígido-Flexible

Las PCB flexibles utilizan sustratos de poliimida o poliéster que permiten doblarse, plegarse y moverse dinámicamente.

Las placas rígido-flexibles combinan secciones rígidas y flexibles en una sola unidad, ideal para sistemas compactos y de alta fiabilidad.

Pros:

- Ahorro de espacio

- Ligero

- Resistente a vibraciones y golpes

- Permite el embalaje 3D

Contras:

- Costo más alto

- Diseño y manejo especializados requeridos

Aplicaciones: Wearables, teléfonos plegables, implantes médicos, equipo militar

Los diseñadores deben seguir las mejores prácticas de diseño de PCB flexible para evitar grietas o delaminación.

6. Fabricación de PCB HDI (Interconexión de Alta Densidad)

La tecnología HDI utiliza líneas/espacios más finos, vías más pequeñas (incluidas microvías) y una mayor densidad de almohadillas de conexión para empaquetar más funcionalidad en espacios más pequeños.

Características Clave:

- Apilamiento y escalonamiento de microvías

- Vías ciegas y enterradas

- Laminación secuencial

Pros:

- Permite la miniaturización

- Mejor integridad de la señal

- Transmisión de señal más rápida

Contras:

- Herramientas y materiales costosos

- Se requieren controles de proceso estrictos

Aplicaciones: Teléfonos inteligentes, tabletas, aceleradores de IA, dispositivos IoT

A medida que crece la demanda de dispositivos más pequeños e inteligentes, HDI se está convirtiendo en una piedra angular de la fabricación de PCB moderna. Obtenga más información sobre el futuro de esta tecnología en nuestro artículo sobre tecnología HDI PCB.

El Papel de los Prototipos y Muestras de PCB en el Desarrollo

Uno de los aspectos más importantes de la fabricación de PCB es la capacidad de crear unidades de prototipo de PCB y muestra de PCB temprano en el ciclo de vida del producto.

¿Qué es un Prototipo de PCB?

Un prototipo de PCB es una versión inicial de una placa de circuito construida para probar y validar el diseño antes de la producción en masa. Permite a los ingenieros:

- Confirmar la funcionalidad eléctrica

- Evaluar el rendimiento térmico

- Identificar problemas de diseño o enrutamiento

- Probar la integración de firmware y software

Los prototipos se producen típicamente en pequeñas cantidades (1–10 unidades) utilizando servicios de respuesta rápida. Las soluciones llave en mano a menudo incluyen el abastecimiento y ensamblaje de componentes, entregando placas completamente funcionales en días.

Muchos fabricantes contratados ofrecen servicios de fabricación de PCB express diseñados específicamente para la creación de prototipos, apoyando iteraciones rápidas y desarrollo ágil.

¿Qué es una Muestra de PCB?

Una muestra de PCB es ligeramente diferente; a menudo se refiere a una unidad de preproducción utilizada para verificar la capacidad de fabricación, la compatibilidad de materiales y la estabilidad del proceso. A diferencia de los prototipos centrados en la función, las muestras se centran en la preparación para la producción.

Las muestras se pueden utilizar para:

- Aprobación del cliente

- Pruebas regulatorias (por ejemplo, FCC, CE)

- Pruebas de línea de ensamblaje

- Validación de la cadena de suministro

Ayudan a cerrar la brecha entre el diseño y la producción en volumen, minimizando riesgos y retrasos.

Tanto las etapas de prototipo de PCB como de muestra de PCB son integrales para reducir los costos de desarrollo y acelerar el tiempo de comercialización.

Elegir el Fabricante de PCB Adecuado

Seleccionar un socio de fabricación de PCB capaz es fundamental para el éxito. Considere los siguientes factores:

1. Capacidades Técnicas

Asegúrese de que el fabricante pueda manejar las especificaciones de su placa:

- Recuento de capas

- Ancho/espacio mínimo de traza

- Tipos de vía (micro, ciega, enterrada)

- Control de impedancia

- Materiales especiales (e.g., Rogers, poliimida)

Revise su página de capacidades de fabricación de PCB para confirmar la compatibilidad.

2. Estándares de Calidad

Busque certificaciones como ISO 9001, IPC-A-610, UL y cumplimiento de RoHS. Pregunte sobre sus procedimientos de pruebas de calidad de PCB y si siguen un proceso de control de calidad de PCB documentado.

3. Tiempo de Respuesta

Para proyectos urgentes, elija un proveedor que ofrezca servicios de prototipo de PCB de giro rápido; algunos entregan en tan solo 24 horas.

4. Servicios de Soporte

Los proveedores integrales ofrecen más que solo fabricación. Busque servicios de ensamblaje de PCB integrados, abastecimiento de componentes electrónicos y gestión de la cadena de suministro de extremo a extremo.

Empresas como fabricante de ensamblaje de PCB proporcionan soluciones llave en mano desde el diseño hasta la entrega, agilizando todo el proceso.

5. Comunicación y Transparencia

La comunicación clara, el soporte al cliente receptivo y el seguimiento de pedidos en tiempo real mejoran la colaboración. Utilice el formulario de contactar al fabricante de PCB para discutir los detalles de su proyecto directamente.

Si está listo para avanzar, considere enviar una solicitud para obtener una cotización de PCB para comparar precios y plazos.

Innovaciones que Forman el Futuro de la Fabricación de PCB

El panorama de la fabricación de PCB está evolucionando rápidamente, impulsado por los avances en la ciencia de los materiales, la automatización y la ingeniería digital.

Fábricas Inteligentes e Industria 4.0

Las fábricas de PCB modernas aprovechan máquinas habilitadas para IoT, análisis impulsados por IA y monitoreo en tiempo real para mejorar el rendimiento, reducir el desperdicio y permitir el mantenimiento predictivo.

Los gemelos digitales simulan flujos de trabajo de producción, lo que permite pruebas virtuales antes de la fabricación física.

Técnicas de Fabricación Aditiva

Si bien la fabricación de PCB tradicional se basa en métodos sustractivos (grabado de cobre), los procesos aditivos están ganando terreno. Estos implican depositar tinta conductora solo donde sea necesario, reduciendo el desperdicio de material y permitiendo factores de forma novedosos.

La impresión por inyección de tinta y chorro de aerosol permite la electrónica conformada en superficies curvas, una frontera emocionante para wearables y textiles inteligentes.

Iniciativas de Sostenibilidad

Las preocupaciones ambientales están empujando a la industria hacia prácticas más ecológicas:

- Reciclaje de agua en grabado y revestimiento

- Materiales libres de plomo y halógenos

- Equipos energéticamente eficientes

- Programas de reducción de residuos

Las regulaciones como RoHS y REACH continúan dando forma a las opciones de materiales y los protocolos de eliminación.

Embalaje Avanzado y Componentes Integrados

Las placas de próxima generación están incorporando pasivos integrados (resistencias, condensadores) e incluso circuitos integrados activos dentro del sustrato mismo. Esto reduce la huella, mejora el rendimiento y mejora la seguridad.

Tales innovaciones requieren una estrecha colaboración entre diseñadores y fabricantes, destacando el valor de socios experimentados.

Conclusión: Dominar la Fabricación de PCB para el Éxito

Comprender la fabricación de PCB es esencial para cualquier persona involucrada en el desarrollo de electrónica. Desde el concepto inicial hasta la placa ensamblada final, cada paso en el proceso contribuye a la confiabilidad, el rendimiento y la escalabilidad del producto final.

Ya sea que esté construyendo un simple prototipo de PCB para probar un concepto o preparando una muestra de PCB para la aprobación regulatoria, conocer las complejidades de la fabricación le permite tomar decisiones informadas.

Al aprovechar los métodos modernos de fabricación de PCB, incluido el apilamiento multicapa, la tecnología HDI y los acabados superficiales avanzados, puede crear productos electrónicos innovadores y de alto rendimiento que satisfagan las demandas del mercado actual.

Y recuerde: asociarse con un proveedor confiable que ofrezca servicios robustos de fabricación de PCB, una sólida garantía de calidad y un soporte receptivo puede marcar la diferencia para dar vida a su visión.

¿Listo para comenzar su próximo proyecto? Explore nuestro conjunto completo de servicios de PCB o visite nuestro blog de PCB para obtener más información técnica.